РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

ВРД 39-1.13-058-2002 Применение бентонитовых составов в рекультивации техногенных песчаных субстратов на северных месторождениях. Технологический регламент.

Система нормативных документов

в газовой промышленности

Ведомственный руководящий документ

ПРИМЕНЕНИЕ БЕНТОНИТОВЫХ СОСТАВОВ

В РЕКУЛЬТИВАЦИИ ТЕХНОГЕННЫХ ПЕСЧАНЫХ СУБСТРАТОВ

НА СЕВЕРНЫХ МЕСТОРОЖДЕНИЯХ

Технологический регламент

ВРД 39-1.13-058-2002

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

Общество с ограниченной ответственностью «Экохимтэк»

Общество с ограниченной ответственностью

«Информационно-рекламный центр газовой

промышленности»

(ООО «ИРЦ Газпром»)

Москва 2002

ПРЕДИСЛОВИЕ

РАЗРАБОТАН Управлением науки, новой техники и экологии ОАО «Газпром» (УННТиЭ ОАО «Газпром»), Медвежинским газопромысловым месторождением ООО «Надымгазпром», Обществом с ограниченной ответственностью «Экохимтэк» (ООО «Экохимтэк»)

СОГЛАСОВАН Управлением экологии Министерства энергетики РФ, Обществом с ограниченной ответственностью «Надымгазпром» (ООО «Надымгазпром»), Центральным институтом агрохимического обслуживания сельского хозяйства (ЦИНАО)

ВНЕСЕН Управлением науки, новой техники и экологии ОАО «Газпром»

УТВЕРЖДЕН Заместителем Председателя Правления ОАО «Газпром» В.В. Ремизовым 26 сентября 2000 г.

ВВЕДЕН В ДЕЙСТВИЕ Приказом ОАО «Газпром» № 27 от 05.03.02 г. с 11 марта 2002 г.

ВВОДИТСЯ ВПЕРВЫЕ

ИЗДАН Обществом с ограниченной ответственностью «Информационно-рекламный центр газовой промышленности» (ООО «ИРЦ Газпром»)

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

В настоящее время проблема сохранения и очищения окружающей среды актуальна как никогда, так как в результате промышленного освоения природных ресурсов нарушены огромные территории и загрязнена атмосфера. Проведение рекультивационных работ особенно важно для Крайнего Севера, где возможное уничтожение почвенно-растительного покрова, особенно на п-ве Ямал, повлечет за собой изменения в биосфере и явится, возможно, одной из причин изменения климата.

Анализ особенностей рекультивируемых земель на северных месторождениях добычи газа показал, что к основным видам техногенно-нарушенных земель в настоящее время относятся песчаные субстраты, техногенные насыпи, отвалы дорог, склоны карьеров, оврагов, эродированные и загрязненные почвы.

В связи с этим представляет важное значение разработка новой технологии мелиорации техногенных песчаных субстратов без нанесения плодородного слоя земли, т.е. без торфа, так как запасы торфа на Крайнем Севере ограничены и перенос маломощного слоя торфа на песчаный субстрат вызывает нарушения гидролитического, термического режима мерзлых пород, что может привести к необратимым губительным последствиям.

С этой целью предприятие ООО «ЭКОХИМТЭК» разработало составы рецептур с использованием бентонитовой глины, применяемой как сырье для приготовления буровых растворов, а также - гуминовых препаратов, полимеров типа КМЦ, ПАА, микробиологических стимуляторов, минеральных удобрений с одновременным посевом многолетних злаковых трав.

Опытные испытания по применению различных составов рецептур, включая также отработанные буровые растворы, проведенные на Медвежинском месторождении ООО «Надымгазпром» в 1997-2001 гг., дали положительный эффект по зарастанию и задернению техногенных поверхностей.

Данный технологический регламент представляет собой описание технологии приготовления бентонито-гуматного состава одновременно содержащего семена и минеральные удобрения и технологию нанесения на поверхность грунтов с использованием серийно выпускаемого отечественного оборудования, имеющегося на месторождениях добычи нефти и газа.

Регламент предназначен для предприятий ОАО «Газпром» для целей рекультивации нарушенных земель при проведении работ по добыче нефти и газа (технология производственно-технического назначения).

ВРД 39-1.13-058-2002

Система нормативных документов в газовой промышленности

ВЕДОМСТВЕННЫЙ РУКОВОДЯЩИЙ ДОКУМЕНТ

ПРИМЕНЕНИЕ

БЕНТОНИТОВЫХ СОСТАВОВ

В РЕКУЛЬТИВАЦИИ ТЕХНОГЕННЫХ ПЕСЧАНЫХ СУБСТРАТОВ

НА СЕВЕРНЫХ МЕСТОРОЖДЕНИЯХ

Дата введения 2002-03-11

1. ОБЩАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИИ И ЕЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЙ УРОВЕНЬ

В условиях современного научно-технического прогресса, когда сильно возросла эффективность нефте-, газо- и горнодобывающих промышленностей, окружающий ландшафт подвергается сильному разрушению. На Крайнем Севере в результате деятельности нефтяной и газовой промышленности происходит формирование «песчано-пустынных» территорий, представляющих собой безжизненные песчаные субстраты. Песок является основным материалом для сооружения площадок под буровые, под строительство зданий, дорог, трубопроводов и других различных сооружений. Разрытые песчаные карьеры, отсыпка песком, насыпи из песка и т.д. все больше увеличивают территории песчаных субстратов, которые недопустимо оставлять на самозарастание.

Возникает необходимость проведения крупномасштабных работ по рекультивации техногенных песчаных субстратов.

Закрепление и озеленение склонов и откосов традиционными методами - с нанесением плодородного слоя (торфа) невозможен, так как торф не связывается с песком, сползает с наклонной поверхности. В зонах многолетнемерзлых пород перенос маломощного слоя торфа на песчаный субстрат вызывает нарушения гидролитического, термического режима мерзлых пород, что может привести к губительным и необратимым последствиям. Завозить торф на Север на поездах, автотранспортом для мелиорации песков является трудоемким и дорогостоящим мероприятием.

Назрела необходимость разработать технологии рекультивации техногенных песков без нанесения плодородного слоя. Следует отметить, что темпы потребления полезных ископаемых будут постоянно возрастать. Нельзя допустить, чтобы возникла угроза экологического кризиса и уже сейчас надо принимать срочные меры по предотвращению кризиса.

УННТиЭ ОАО «Газпром» одним из приоритетных направлений считает разработку технологий рекультивации техногенных эродированных земель с привлечением современных достижений в области сельского хозяйства, биологии, агропочвоведении и агрохимии, ХСЗР и т.д.

УННТиЭ и ОАО «Газпром» совместно со специалистами в этой области разрабатывают в течение 4-5 лет НИР и ОКР по решению этой проблемы.

Опытно-производственные испытания по разработке технологии проводятся на базе Медвежинского месторождения ООО «Надымгазпром» специалистами из Москвы (предприятие ООО «Экохимтэк» - руководитель к.х.н. Годунова Т.С., ТОО «Катанс» - руководитель д.х.н. Телешов Э.Н.).

В разрабатываемой технологии впервые предусматривается использование бентонитовых глин, применяемых как сырье для приготовления буровых растворов, а также применение таких компонентов как гуминовые препараты, полимеры типа КМЦ, ПАА, микробиологические стимуляторы - азотовит, активатор почвенной микрофлоры и др., минеральные удобрения с одновременным посевом многолетних злаковых трав, рекомендованных специалистами для рекультивации земель на Крайнем Севере.

Настоящий Технологический Регламент распространяется на состав ТУ 2189-001-00040748-98 (см. приложение) и применяется в рекультивации техногенных песчаных субстратов в районах с многолетнемерзлыми породами, получаемый смешением бентопорошка со связывающими компонентами (натрий-карбоксиметилцеллюлоза, гумат калия, минеральные удобрения) под названием состав «Север».

Состав «Север» способен связывать, структурировать, кондиционировать песчаные субстраты, обеспечивать минеральное питание растительности, регулировать водно-воздушный режим, укреплять наклонные поверхности насыпей, оврагов, карьеров с применением одновременного посева семян многолетних злаковых трав.

Жидкие глинистые растворы, приготовленные из бентопорошков, полимеров, гуматов обладают свойствами пластичности, вязкости, набухания, адгезии и т.д., способны образовывать устойчивую рецептуру, прилипать к наклонным сыпучим песчаным поверхностям, образовывать пленку на поверхности рекультивируемых грунтов. Семена многолетних трав и минеральные удобрения можно вносить в готовую рецептуру и наносить на рекультивируемые земли с помощью современной техники такой как УНБ-1-160×40 или цементных агрегатов, используемых в газовой промышленности для нагнетания различных жидких сред при цементировании скважин.

Технологический регламент распространяется на применение бентонитовых составов в рекультивации техногенных песчаных насыпей производственных площадок на территории газовых промыслов, рекультивации песчаных субстратов на газопроводах, рекультивации отвалов дорог, оврагов, песчаных карьеров и различных отсыпок, расположенных на территории месторождений.

Обработка бентонито-гуматным составом с добавками NPK и микробиологическими стимуляторами поверхности насыпей грунтов, в основном состоящих из песка, проводится одновременно с посевом многолетних злаковых трав - костреца безостого, овсяницы луговой, красной и овечьей, мятлика лугового, пырея ползучего, волоснеца ситникового и т.д. Семена трав, нанесенные в рецептуре, прилипают к техногенной сыпучей поверхности грунтов и находятся под пленкой, не разносятся ветром, прорастают, так как высококачественный бентонит (содержащий не менее 50 % щелочного монтморрилонита), гуминовые и микробиологические стимуляторы, присутствие NPK, способствуют быстрому прорастанию и стимулируют рост растений.

Бентонито-гуматный раствор способен связывать, структурировать, кондиционировать пески, образовывать пленку, способную пропускать воздух и влагу, стимулировать питание растений и их быстрый рост.

После обработки растворами с одновременным посевом трав техногенный нарушенный ландшафт зеленеет уже через две недели, а в последующие годы густые заросшие травой участки являются самыми живописными. Через 2-3 года после посевов с бентонитовыми рецептурами происходит устойчивое задернение техногенных поверхностей.

Учитывая, что нормы расхода бентонитовых составов (сухих) составляют не выше 10 т на га по поверхности техногенных грунтов, внесение составов не требует специальной нестандартной техники, сырьевая база доступна для газовой промышленности, поэтому стоимость данной технологии относительно дешевая.

Стоимость работ по закреплению сыпучих поверхностей, по формированию почвенного слоя на техногенных песчаных субстратах по данной технологии в 10-100 раз ниже, чем затраты на доставку плодородной почвы.

В перспективе, после проведения ряда дополнительных исследований, задачей УННТиЭ ОАО Газпром и ООО «Экохимтэк» является использование вместо бентонито-гуматных составов отработанных глинистых буровых растворов. Стоимость данной технологии будет еще более дешевой.

Итак, данный технологический регламент представляет собой описание технологии приготовления бентонито-гуматного состава одновременно содержащего семена и минеральные удобрения и технологию нанесения бентонито-гуматного раствора на поверхность техногенных грунтов. Работа по применению в рекультивации земель других глинисто-полимерных составов продолжается, особое внимание уделяется изучению отработанных буровых глинисто-полимерных растворов, являющимися отходами бурения скважин. Так как основная цель разработки - найти применение в рекультивации земель отработанным буровым растворам определенного состава и с определенными физико-химическими свойствами, обладающих агрохимическим воздействием на техногенные песчаные поверхности рекультивируемых земель.

Данный технологический регламент разработан для целей рекультивации земель для северных месторождений предприятий ОАО «Газпрома», является отраслевым документом.

Передача ТР и ТУ иным пользователям проводится только с разрешения УННТиЭ и ОАО «Газпром».

Данный технологический регламент пригоден для целей сертификации и проектирования.

Регламент является постоянно действующим документом с правом его ежегодной корректировки и доработки. Замечания и предложения по дополнению и изменению Регламента необходимо посылать по адресу: г. Москва, ул. Наметкина 16, УННТиЭ и ОАО «Газпром».

2. ХАРАКТЕРИСТИКА ИСХОДНОГО СЫРЬЯ НЕОБХОДИМОГО ДЛЯ СОЗДАНИЯ РЕЦЕПТУРЫ

Технические требования

Бентонитовые составы должны изготавливаться в соответствии с требованиями настоящих технических условий по технологическому регламенту, утвержденному в установленном порядке.

Для приготовления бентонитовых составов используют следующие материалы:

- глинопорошки для буровых растворов;

- натрий-, калий-, карбоксиметилцеллюлозу;

- гумат калия, гумат натрия, АГК;

- угольно-щелочной раствор;

- микробиологические стимуляторы - азотовит, активатор почвенной микрофлоры и т.д.;

- минеральные удобрения;

- семена многолетних злаковых трав.

Технические требования к глинам для приготовления глинопорошков и буровых растворов регламентируется ТУ 39-01-08-658-81.

Для приготовления буровых растворов выпускаются в основном глинопорошки из сырья четырех минералогических видов: монтмориллонита, каолинита, гидрослюды и палыгорскита.

Основным свойством глин для бурения является способность образовывать в пресной и минерализованной воде структурные дисперсные системы при минимальном содержании твердой фазы. Эта способность в основном обусловлена строением кристаллической решетки породообразующего материала. В связи с этим можно объяснить такие важные показатели свойств глинистых минералов, как дисперсность, величина и состав ионообменного комплекса, гидрофильность, удельная поверхность, адсорбционная активность.

Широко распространены глины смешанных типов, например, гидрослюды с монтмориллонитом и каолинитом. Основной показатель качества (сортности) глин - выход раствора - количество кубических метров суспензии с заданной вязкостью и содержанием песка, полученного из 1 т глины.

Глинопорошки в зависимости от минерального состава глинистого сырья делят на виды (табл. 1).

Таблица 1

|

Наименование вида глинопорошка |

Основной породообразующий минерал глинистого сырья |

|

|

ПБ |

Порошок бентонитовый |

Монтмориллонит |

|

ПП |

Порошок палыгорскитовый |

Палыгорскит |

|

ПКГ |

Порошок каолин-гидрослюдистый |

Минералы группы каолина, гидрослюды или обеих групп |

По выходу раствора глинопорошки делят на 4 группы (табл. 2). Совокупность вида и группы глинопорошка определяют марку глинопорошка. В обозначение марки глинопорошка входят буквенные обозначения вида и группы.

Таблица 2

|

Группа |

Выход раствора, м3/т |

||

|

Не менее |

Менее |

||

|

1 |

2 |

3 |

4 |

|

Бентонитовый (ПБ) |

Б |

16 |

- |

|

В |

12 |

- |

|

|

Г |

8 |

- |

|

|

Д |

5 |

- |

|

|

Н |

- |

5 |

|

|

Бентонитовый модифицированный (ПБМ) |

А |

20 |

- |

|

Б |

16 |

- |

|

|

В |

12 |

- |

|

|

Г |

8 |

- |

|

|

Палыгорский (ПП) |

В |

12 |

- |

|

Г |

8 |

- |

|

|

Д |

5 |

- |

|

|

Н |

- |

5 |

|

|

Каолин-гидрослюдистый (ПКГ) |

Д |

4 |

- |

|

Н |

- |

4 |

|

Порошок бентонитовый

Бентонитовый порошок содержит 70 % и более минерала монтмориллонитовой группы. Кристаллическая решетка - трехслойная. Частицы бентонитовой глины имеют чешуйчатое пластинчатое строение. Линейные размеры их находятся в пределах 0,01-0,4 мм и примерно в 10-100 раз превышают их толщину. Удельная поверхность 1 г бентонита очень высокая (450-900 м2/г). Способность к набуханию обратима. Толщина водных слоев между пакетами зависит от природы обменных катионов.

Бентониты принято подразделять на щелочные (натриевые) и щелочноземельные (кальциевые). Состав обменных катионов, адсорбированных на плоскостях и гранях пакетов, на натриевых бентонитах представлен как Na+, K+, а на кальциевых бентонитах - Са++, Mg++. Натриевые бентониты обладают высоким осмотическим давлением, хорошо набухают и диспергируются в воде. Двухвалентные катионы увеличивают силу притяжения между пакетами, поэтому хуже диспергируются и набухают.

Бентониты, обладающие высокой обменной емкостью с преимущественным содержанием Na+, образуют суспензии с требуемыми структурно-реологическими свойствами при относительно низкой концентрации твердой фазы.

Контроль качества глинопорошков проводится по методикам, описанным в инструкции РД 39-0147009-734-89 по рецептурам, технологии приготовления буровых растворов (Министерство нефтяной промышленности, НПО «Бурение», 1989 г.).

Сырье глинистое в производстве глинопорошков для буровых растворов

Технические условия по ГОСТУ 25795-83

Стандарт распространяется на глинистое сырье (далее по тексту - глина), предназначенное к использованию в производстве глинопорошков для приготовления буровых растворов.

Типы и марки

Глину в зависимости от основного породообразующего минерала подразделяют на следующие типы и марки указанные в табл. 3.

Таблица 3

|

Минералогический тип глин |

Марка |

Основной породообразующий минерал |

Минералогический тип глин |

Марка |

|

|

Монтмориллонит |

Бентонитовые |

Б-1 |

Палыгорскит |

Палыгорскитовые |

П-1 |

|

Б-2 |

П-2 |

||||

|

Б-3 |

П-3 |

||||

|

Б-4 |

П-4 |

||||

|

Б-5 |

П-5 |

||||

|

Б-6 |

П-6 |

||||

|

Б-7 |

Минералы группы каолинита и (или) гидрослюды |

Каолинит-гидрослюдистые |

КГ-1 |

||

|

Б-8 |

КГ-2 |

||||

|

Б-9 |

КГ-3 |

Технические требования

Глина по физико-химическим показателям должна соответствовать требованиям, указанным в табл. 4, 5.

Таблица 4

|

Норма для марки |

Метод испытания |

|||||||||

|

Б-1 |

Б-2 |

Б-3 |

Б-4 |

Б-5 |

Б-6 |

Б-7 |

Б-8 |

Б-9 |

||

|

Выход глинистого раствора, м3/т |

Более 16 |

Более 16 |

от 12,0 до 15,5 |

от 8,0 до 11,5 |

от 5,0 до 7,5 |

до 4,5 |

от 8,0 до 11,5 |

от 5,0 до 7,5 |

менее 4,5 |

По ГОСТ 25796.1-83 |

|

Показатель модифицируемости, °, не менее |

- |

- |

- |

- |

- |

- |

80 |

80 |

80 |

По ГОСТ 25796.5-83 |

|

Коэффициент пластичности суспензии, С-1, не более |

1500 |

- |

- |

- |

- |

- |

- |

- |

- |

По ГОСТ 25796.2-83 |

|

Статическое напряжение сдвига суспензии, Па, не менее |

1,5 |

- |

- |

- |

- |

- |

- |

- |

- |

По ГОСТ 25796.2-83 |

|

Показатель фильтрации, см3, не более |

15 |

- |

- |

- |

- |

- |

- |

- |

- |

По ГОСТ 25796.3-83 |

|

Массовая доля песчаной фракции, %, не более |

6,0 |

6,0 |

6,0 |

6,0 |

8,0 |

10,0 |

6,0 |

8,0 |

10,0 |

По ГОСТ 25796.3-83 |

|

Сумма обменных катионов кальция, магния, натрия и калия, мг экв. на 100 г глины, не менее |

60,0 |

- |

- |

- |

- |

- |

- |

- |

- |

По ГОСТ 3594.2-77, ГОСТ 3594.3-77 |

|

Отношение суммы обменных катионов натрия и калия к сумме обменных катионов кальция и магния, не менее |

1,1 |

- |

- |

- |

- |

- |

- |

- |

- |

По ГОСТ 3594.2-77 ГОСТ 3594.3-77 |

Таблица 5

|

Норма для марки |

Метод испытания |

|||||||||

|

П-1 |

П-2 |

П-3 |

П-4 |

П-5 |

П-6 |

КГ-1 |

КГ-2 |

КГ-3 |

||

|

Выход глинистого раствора, м3/т |

Более 20 |

от 16 до 19,5 |

от 12,0 до 15,5 |

от 8,0 до 11,5 |

от 5,0 до 7,5 |

до 4,5 |

от 7 |

от 5,0 до 6,5 |

менее 3,5 |

По ГОСТ 25796.1-83 |

|

Массовая доля песчаной фракции, %, не более |

6 |

6 |

6 |

8 |

8 |

10 |

8 |

8 |

10 |

По ГОСТ 25796.3-83 |

|

Седиментация суспензии, %, не более |

Не допускается |

- |

- |

По ГОСТ 25796.4-83 |

||||||

|

Примечание: Марки П-1, П-2, П-3, П-4 вводятся с 1 января 1989 г. |

||||||||||

2.2. Карбоксиметилцеллюлозы Na, К (500, 600)

по ТУ 2162-023-02365875-95

Карбоксиметилцеллюлоза представляет собой натриевую соль целлюлозогликолевой кислоты, получаемую при взаимодействии щелочной целлюлозы с монохлорацетатом натрия или монохлороуксусной кислотой.

Общая формула [С6Н7О2(ОН)3-х(OCH2COONa)х]

КМЦ-водорастворимое 97,0-99,3 % мелкозернистое, порошкообразное или волокнистое вещество белого или кремового цвета плотностью 1,59-1,70 г/см2, имеющее влажность не более 10-15 % (в зависимости от сортности). Степень замещения по карбоксильным группам у обеих марок 83-87, степень полимеризации 500-570 и 570-640 соответственно для КМЦ-500 и 600. Водородный показатель 1,5 %-ного водного раствора КМЦ при 200 °С - рН - 8-11. Основное свойство КМЦ определяется степенью полимеризации (СП) и степенью замещения (СЗ).

Карбоксиметилцеллюлоза совместима с большинством реагентов и материалов, используемых для обработки буровых растворов. Со значительной их частью она создает так называемые комплексные реагенты (КМЦ + УЩР, КМЦ + КССБ, КМЦ + гипан, КМЦ + крахмал и т.п.) действие которых более эффективно, чем каждого реагента в отдельности.

Карбоксиметилцеллюлоза не токсична, не взрывоопасна, не горюча; при действии открытого огня обугливается. При попадании капли КМЦ на слизистые оболочки дыхательных путей и глаз может вызвать их раздражение.

КМЦ находят широкое применение в народном хозяйстве: в быту КМЦ-Na и КМЦ-К применяют как обойный клей.

Известен ряд полимерных структурообразователей почв, где соли КМЦ имеют первостепенное значение для песчаных и супесчаных почв. Известно их положительное влияние на агрохимические свойства песчаных почв, на рост растений. Комплексное применение КМЦ с гипаном, УЩР, лигносульфонатами несомненно окажет структурирующее влияние при применении их в рекультивации песчаных субстратов.

2.3. Гуминовые препараты

по ТУ 39-01-247-76

Углещелочной реагент (УЩР) - продукт взаимодействия бурого угля и щелочи NaOH.

Основным компонентом УЩР являются натриевые соли гуминовых кислот (гуматы натрия). Содержание их в буром угле, идущем на приготовление УЩР, должно быть не менее 35 %. Гуминовые кислоты представляют собой цепочки конденсированных ароматических (бензольных) колец с боковыми ответвлениями. Часть атомов водорода бензольных колец и ответвления замещены гидроксильными (ОН) и карбоксильными (СООН) кислотными группами, которые легко переводятся в солевую форму.

Реагент гуматный гранулированный (РГГ) - это продукт, полученный жидкофазным способом из УЩР. Он выпускается в виде гранул. Содержание гуминовых кислот более 45 %. Растворимость в воде более 94 %. Содержание свободной щелочи 0,1 %.

По своим показателям УЩР должен соответствовать нормам, установленным ТУ 39-01-247-76:

- внешний вид: порошкообразный сыпучий материал;

- показатель фильтрации 10 %-ной водной суспензии, не более 8 см;

- содержание влаги, не более 28 %;

- общее содержание едкого натрия для буровых растворов, 14-16 %;

- массовая доля едкого натрия, не более 8 %;

- гранулометрическая характеристика, остаток на сите с размерами ячеек 2,5 мм, не более 4 %.

Маркировка, упаковка, транспортирование, хранение, проверка качеств реагента представлено в инструкции РД 39-0147009-507-85.

Гуминовый препарат - гумоксин порошкообразный (ТУ 214 РСФСР 128-88) является продуктом переработки торфа. Его основное назначение - стимулировать рост зеленых растений, повышать урожайность злаковых, овощных сельскохозяйственных культур. Физиологические и физико-химические свойства гумоксина представлены в табл. 6.

Таблица 6

Гуминовый стимулятор роста порошкообразный (НГСП - Гумоксин-П)

Соответствует ТУ 214 РСФСР 128-88

|

Наименование показателей |

Требования ТУ |

Установлено анализом и испытаниями |

||||

|

1. |

Массовая доля влаги, %, не более |

от 6 до 9 |

5,3 |

|

||

|

2. |

Зольность, %, не более |

10,0 |

2,1 |

|

||

|

3. |

Водорастворимые вещества, % |

от 35 до 65 |

47,2 |

|

||

|

4. |

Порог коагуляции с катионами металлов, мг экв./л раствора, не менее: |

двухвалентных |

6,0 |

12,9 |

||

|

трёхвалентных |

2,0 |

4,2 |

||||

|

5. |

Гранулометрический состав: |

фракция менее 0,2 мм, % не менее |

20,0 |

100,0 |

|

|

|

фракция от 0,2 до 2,5 мм %, не более |

70,0 |

- |

|

|||

|

фракция более 2,5 мм, %, не более |

10,0 |

- |

|

|||

|

6. |

Коэффициент физиологической активности (ФА) при концентрации стимулятора 0,005 %, не менее |

1,3 |

1,42 |

|

||

|

7. |

ФА в сравнении с калиевой солью гетероауксина (гибберилином), не менее |

1,1 |

1,21 |

|

||

|

||||||

Гуминовые стимуляторы выпускает НПО «Радченкоторф», включены в «Список химических и биологических средств борьбы с вредителями, болезнями растений и сорняками и регуляторов роста растений, разрешенных для применения в сельском хозяйстве с 1991 г. в России».

2.4. Биологические активаторы роста

Микробиологические препараты АПМ, АФ, азотовит, бактофосфин разработаны в НПО «Биотехнология» для ускоренной биологической рекультивации нарушенных земель.

2.5. Семена многолетних злаковых трав

Для рекультивации техногенных субстратов применяются семена не ниже второго класса годности. АО «Россемена» и его филиалы поставляют семена многолетних злаковых трав, со всхожестью семян не ниже 75,0 %, с чистотой - 95,0 %. Каждая культура семян имеет свидетельство. Для перевозки семян и посева на севере Тюменской области оформляются гарантийный сертификат и акт фитосанитарного контроля.

Сведения о наличии семян, ориентировочной стоимости на май месяц 2000 г. в АО «Россемена» представлены в таблице 7.

Известно, что ассортимент семян и состав смесей многолетних злаковых трав хорошо изучен на рекультивируемых землях в условиях вечной мерзлоты. В таблице 7 приведен предполагаемый состав сложной смеси многолетних злаковых трав для условий Крайнего Севера, и на наш взгляд, одна из самых эффективных смеси семян.

Общая норма расхода семян трав составляет 70-100 кг/га. Цена семян ориентировочная и усредненная.

Таблица 7

|

Норма высева 100 %-й годности в кг/га |

Ориентировочная стоимость |

||

|

1 кг в рублях |

Общая цена в рублях |

||

|

Кострец безостый |

10 |

52,00 |

520 |

|

Овсяница красная |

10 |

108,00 |

1080 |

|

Мятлик луговой |

10 |

120,00 |

1200 |

|

Волоснец ситниковый* |

5 |

> 320,00 |

1600 |

|

Лисохвост луговой* |

5 |

> 180,00 |

900 |

|

Овсяница овечья * |

5 |

125,00 |

625 |

|

Овсяница луговая |

5 |

72,80 |

364 |

|

Ежа сборная |

5 |

52,00 |

260 |

|

Бекмания обыкновенная* |

5 |

> 250,00 |

1250 |

|

Полевица побегоносная |

2 |

360,00 |

720 |

|

Тимофеевка |

5 |

45,00 |

225 |

|

Райграс многолетний |

3 |

95,00 |

285 |

|

* Указанные виды трав являются очень важными для рекультивации в районах вечной мерзлоты, но в мае 2000 г. этих трав в продаже не было (как показал телефонный опрос семеноводческих станций Сибири и Крайнего Севера, эти виды трав стали крайне дефицитными и дорогостоящими, а инофирмы не производят). |

|||

Итого: 10381 руб.

ИТОГО: не менее 10381 руб. - стоимость 70 кг семян трав на 1 га.

Таким образом, усредненная стоимость одного килограмма смеси семян многолетних злаковых трав, по нашим ориентировочным расчетам, составляет 148,32 рублей, а 100 кг семян составит 14832 рубля в ценах 2000 г.

3. ПРИГОТОВЛЕНИЕ И ХАРАКТЕРИСТИКА БЕНТОНИТОВЫХ СОСТАВОВ ДЛЯ РЕКУЛЬТИВАЦИИ ТЕХНОГЕННЫХ И ЭРОДИРОВАННЫХ ЗЕМЕЛЬ

3.1. Приготовление сухих составов по ТУ 2189-001-00040778-98

Согласно ТУ состав для рекультивации земель готовятся смешением бентонитового глинопорошка, используемого для буровых растворов, и связующих компонентов (натрий, калий-карбоксиметилцеллюлозы, гумата калия или натрия, гумоксина порошкообразного, минеральных удобрений, семян).

Состав производится предприятиями ОАО «Газпром» для целей рекультивации нарушенных земель при проведении работ по добыче нефти и газа (продукт производственно-технического назначения).

Продукт предназначается для использования его в рекультивировании нарушенных земель, главным образом, в труднопроходимых местах для техники - разрытые карьеры, насыпи, терриконы и т.д. Для тундры проходимость наземной техники затруднена и ограничена местными законами. Поэтому сухой состав бентонито-гуматной рецептуры разрабатывается для нанесения его на нарушенную земную поверхность с помощью авиатехники или вручную вразброс; на больших ровных площадях техногенных песков можно использовать сеялку, высевая сухие компоненты вместе с семенами трав.

Технические требования

По физико-химическим показателям продукт должен соответствовать требованиям и нормам, указанным в таблице 8.

Таблица 8

|

Норма |

|

|

Внешний вид |

мелкозернистый продукт |

|

Массовая доля воды, %, не более |

10 |

|

Массовая доля калия, % не менее |

3 |

|

Влагоемкость, кг воды/кг сухого вещества, не менее |

400 |

|

Бентонитовое число (набухаемость), не менее |

4 |

По показателям безопасности продукт должен соответствовать требованиям и нормам, указанным в таблице 9.

Таблица 9

|

Норма, мг/кг |

|

|

Массовая концентрация тяжелых металлов |

|

|

свинец |

32 |

|

кадмий |

2 |

|

мышьяк |

2 |

|

ртуть |

2,1 |

|

Удельная радиоактивность естественных радионуклидов, Бк/кг |

600 |

Указания по применению

Сухой бентонитовый состав для нанесения на поверхность нарушений смешивается с почвой, песком или торфом в соотношении 1:10. Затем в смесь вносят семена трав в количестве 20-30 кг семян на 1 тонну смеси и минеральные удобрения.

Допускается использование следующих минеральных удобрений:

Селитры аммиачной по ГОСТ 2-85;

Карбамида по ГОСТ 2081-92;

Азофоски по ТУ 113-03-465-91;

Нитрофоски по ГОСТ 11365.

Количество минеральных удобрений должно быть таким, чтобы доза внесения азота, фосфора и калия составила 30-60 кг/га. После чего состав равномерно распределяется по рекультивируемой поверхности.

Применение состава

Для нанесения состава на участки с поврежденным почвенным покровом используют разбрызгиватели удобрений РУМ-8, РУМ-5, 1РМГ-4, сеялки.

Норма внесения - 2,5-10 т/га (без наполнителей).

3.2. Приготовление жидких глинистых составов и характеристика готовых продуктов

Применение указанных технических требований осуществляется в соответствии с РД 39-2-400-80 «Руководство по приготовлению и химической обработке буровых растворов» (Минхимпром, ВНИИБТ, ВНИИКРНефть) и по РД 39-2-772-82 «Методическое руководство по выбору типа бурового раствора».

Технические средства

Для приготовления бентонито-глинистого раствора используют серийно выпускаемое оборудование:

- глиномешалки МГ-2;

- механические перемешиватели,

- гидромониторные перемешиватели,

- гидравлические мешалки,

- вибросито ВС-1,

- пескоотделитель ПГ-50, ГЦ-400.

Применение указанных технологических средств осуществляется согласно РД 39-2-400-80 и РД 39-2-27-77.

Для контроля показателей свойств глинистых бентонитовых растворов используют приборы и методы согласно РД 39-2-645-81 «Методика контроля параметров бурового раствора».

Материалы и химические реагенты, применяемые для приготовления недиспергирующих бентонитовых растворов:

- бентонитовые глинопорошки по ТУ 39-0147001-105-93 /марки, ГОСТы - указаны выше/,

- натрий-карбоксиметилцеллюлоза по ТУ 2162-023-02365875-95,

- гумат калия по ТУ 2387-001-00496219-95,

- гумоксин по ТУ 214 РСФСР 128-88,

- УЩР - углещелочной реагент по ТУ 39-01-247-76,

- СаСl2 по ГОСТу 450-77,

- NaOH по ГОСТу 13950-76,

- Na2CO3 по ГОСТу 5100-73.

3.2.1. Составы гуматных растворов, предельные добавки реагентов и интервалы варьирования величин показателей свойств

Таблица 10

|

Содержание, кг/м3 |

Показатели свойств |

||||

|

УВ, с |

V, дПа |

Ф, см3 |

рН |

||

|

Глинопорошок |

|

16-180 |

0-240 |

5,5-30 |

7,8-10,2 |

|

ПБМА |

40-80 |

||||

|

ПБМБ |

(40-80) |

||||

|

ПБВ |

(60-100) |

||||

|

ПББ |

(80-160) |

||||

|

ПБД |

(120-200) |

||||

|

УЩР, ГКР |

10-50 |

||||

|

СМАД |

10-30 |

||||

|

СаСl2 |

0-0,8 |

||||

|

Графит |

5-10 |

||||

В табл. 10 представлены составы бентонито-гуматных растворов, предельные добавки реагентов и интервалы изменений свойств.

УВ - условная вязкость, характеризует продолжительность истечения 500 см3 раствора через воронку вискозимера ВП-5. Размерность УВ - секунда. При лабораторных работах допускается определение условной вязкости, обозначаемой Т100. УВ для бентонито-гуматных растворов не менее 16-180 с.

V - статистическое напряжение сдвига, не менее 0-240 дПа. Характеризует тиксотропность.

Ф - показатель фильтрации (или водоотдача), не более 5,5-30 см3.

рН - концентрация водородных ионов. Характеризует щелочность раствора.

Гуматные растворы - это глинистые растворы, стабилизированные углещелочными реагентами (УЩР и ГКР) широко используется в нефтяной и газовой промышленности для разбуривания устойчивых пород. По составу и физико-химическим свойствам пригодны для рекультирования песчаных почв, техногенных песчаных насыпей, особенно для техногенных участков производственного назначения.

Таблица 11

Состав и свойства полимер-глинистых растворов

|

Содержание, кг/м3 |

Показатели свойств (min-max) |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

УВ, с |

У1/10, дПа |

Ф, см3 |

рН |

|

|

Глинопорошки |

|

|

|

|

|

|

20-80 |

0-90 0-120 |

3-15 |

7-10,5 |

|

ПБМА |

50-70 |

40-60 |

40-60 |

20-40 |

20-50 |

50-70 |

||||

|

ПБМБ |

(50-70) |

(40-60) |

(40-60) |

(20-40) |

(20-50) |

(50-70) |

||||

|

ПБВ |

(60-90) |

(50-80) |

(50-80) |

(30-60) |

(30-60) |

(60-90) |

||||

|

ПБГ |

(90-110) |

(80-100) |

(80-100) |

(40-80) |

(40-80) |

(70-100) |

||||

|

Стабилизаторы КМЦ-600 (700) |

1-6 |

1-2 |

|

|

1-2 |

|

||||

|

М-14ВВ |

2,5-4,0 |

|

1,5-2,0 |

1,5-2,0 |

|

|

||||

|

Метас |

(2,5-4,0) |

(1,5-2,0) |

|

|

|

|

||||

|

Гипан (сайпан) |

|

1,5-2,0 |

1,5-2,0 |

|

|

|

||||

|

НР-5 |

(1-5) |

|

(1,5-2,0) |

(1,5-2,0) |

|

|

||||

|

ПАА |

0,1-0,6 |

0,3-0,8 |

0,3-0,8 |

|

|

|

||||

Технология приготовления

По РД 39-0147009-734-89

Водная глинистая суспензия из бентонитового глинопорошка готовится по инструкции РД 39-014700973489, которая обрабатывается 10 %-ным УЩР (или ГКР). Для приготовления 10 %-ной концентрации УЩР глиномешалку заливают 2/3 ее объема водой, загружают 400 кг УЩР и перемешивают в течение 30 мин., а затем смешивают с глинистой суспензией.

Одновременная добавка глинопорошка и УЩР (или ГКР) в воду затворения способствует более быстрому приготовлению раствора из бентонита и заканчивается через 0,5-1 час.

3.2.2. Состав и свойства полимер-глинистых растворов

По РД 39-0147009-734-89

Полимер-глинистые растворы предназначены для массового бурения эксплуатационных и разведочных скважин в различных отложениях.

Полимер-глинистые растворы на основе одного полимера, например, КМЦ или ПАА, или М-14 предназначены для бурения в достаточно устойчивых, грубодисперсных пород. На предприятиях ОАО «Газпром» полимер-глинистые растворы находят широкое применение.

Состав и свойства полимер-глинистых растворов соответствуют составу рецептур, способных связывать, структурировать техногенные пески, улучшать агрохимические свойства песчаных почв, создавать условия для роста трав и почвообразующих процессов (табл. 11).

4. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Характеристика стадий

4.1. Подготовка поверхностного слоя

Стадия подготовки поверхностного слоя включает проведение механической рекультивации нарушенных земель. С помощью техники - бульдозеров, экскаваторов, самосвалов и т.д., проводится планировка рекультивируемой земной поверхности - засыпаются ямы, выравнивается поверхность, убирается мусор и т.д.

Многие участки нарушений - склоны, откосы, недоступны для прохождения техники. В этих условиях возникает необходимость проводить рекультивирование без предварительной обработки поверхности грунта, сразу выполнять биологическую рекультивацию.

В составе поверхности рекультивируемого слоя, имеющего толщину 10-30 см, может содержаться 70-80 % песчаных и супесчаных пород. Рекультивируемые поверхности могут представлять собой ровные площади техногенных песчаных субстратов, безжизненных для роста растений, или же могут содержать некоторое количество гумусированной почвы, способной облегчить прорастание семян и рост трав.

В результате анализа, визуального и лабораторного, делается выбор оптимального состава рецептуры, норм расхода и способов посева семян трав.

4.2. Приготовление смеси семян трав

Биологическая рекультивация нарушенных земель на северных месторождениях проводится как метод залужения почв, т.е. искусственного посева семян трав, рекомендованный учеными-биологами из института биологии Коми НЦ и ЯСХОЗа, разработанный для многолетнемерзлых пород. Рекомендованы виды семян трав - многолетние злаковые травы: овсяница красная, овечья, луговая, мятлик луговой, лисохвост обыкновенный, кострец безостый, волоснец ситниковый и др.

Составы смесей многолетних злаковых трав на песчаных почвах готовятся из рыхлокустовых злаковых трав, корневищего-рыхлокустовых и стержнекорневых трав в соотношении 2:1:0,5 или 3:1:0,5. Состав смеси из 10 трав приведен в данном регламенте на стр. 11. Можно готовить и более сложные смеси. Нормы расхода трав, условия посева используем по рекомендации биологов. Нормы высева семян от 50 кг до 100 кг на га; дозы минеральных удобрений от 100 кг до 500 кг на га; сроки внесения - ранней весной, после таяния снега, либо осенью. Ввиду отсутствия районированных семян многолетних злаковых трав, применяем в биологической рекультивации привозные семена, закупаемые в ОАО «Россемена».

Для приготовления сложной смеси семян трав взвешивается определенное количество семян каждой культуры и перемешивается на полиэтиленовой пленке в полевых условиях. Приготовленная смесь используется либо для приготовления сухой рецептуры по ТУ 2189-001-00040778-98, либо в жидких бентонитовых составах.

4.3. Приготовление рецептур

4.3.1. Сухая рецептура из бентопорошка, связывающих компонентов, наполнителя, семян и минеральных удобрений готовится смешением по ТУ 2189-001-00040778-98 и используется при посеве многорядовой сеялкой или вручную вразброс.

4.3.2. Жидкие рецептуры

Бентонитовые жидкие рецептуры могут быть приготовлены по РД 39-2-400-80 и РД 39-2-772-82. Приготовление рецептур бентонито-гуматных и глинисто-полимерных составов с заданными свойствами проводят в производственных условиях месторождения на производственном оборудовании с применением методов контроля и анализа за качеством растворов по утвержденной инструкции. Автоцистернами, емкостью до 20 т, бентонитовые растворы доставляют с месторождения на место рекультивации. Затем бентонитовый раствор загружается в техническое средство (ППМ-8, АРС-14, гидросеялка ДЭ-16, ПМ-16, УМП-1, УНБ1-160×40) и наносится с их помощью на поверхность рекультивируемого участка. В случае совместного нанесения семян и бентонитовых растворов используют гидросеялку ДЭ-16, ППМ9-8, УНБ1-160×40.

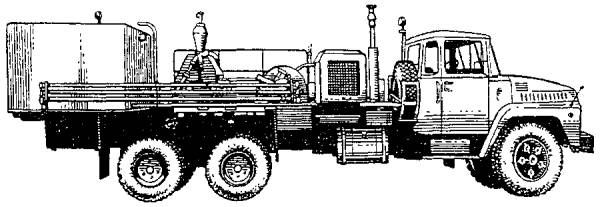

Установка насосная передвижная УНБ1-160×40 предназначена для нагнетания различных жидких сред при цементировании скважин в процессе бурения и капитального ремонта, а также при проведении других промывочно-продавочных работ в нефтяных и газовых скважинах.

Рис. Установка насосная передвижная УНБ1-160×40

Основные данные

Автомобиль Кр АЗ-250

Насос 9ТН 571

Центробежный насос ЦНС 38-154

Вместимость, м3:

мерного бака 6

бачка для цементного раствора 0,2

Условный диаметр, мм:

приемной линии цементировочного и центробежного насоса 100

напорной линии цементировочного и центробежного насосов 50

Габаритные размеры установки ЦА 320А, мм:

не более 10150×2700×3225

Приготовление рабочего раствора бентонитовой рецептуры в установке УНБ1-160×40 заключается в следующем:

В бак емкостью 6 м3 загружается постепенно бентопорошок в воду при перемешивании в течение 12-15 часов. Затем помещается в бак необходимое количество КМЦ, предварительного замоченного в воде, в виде 3-5 %-ного раствора и необходимое количество гуматов и микробиологических стимуляторов. Оставляют перемешиваться до образования недиспергирующего раствора.

Бентонитовую суспензию можно приготовить на производственном оборудовании промысла по инструкции приготовления глинистых растворов для бурения, затем перекачать в бак установки УНБ1-160×40 и добавить в суспензию соответствующие компоненты рецептуры в необходимом соотношении (табл. 12).

Таблица 12

Нормы расхода загрузки исходных компонентов на установке УНБ1-160×40

|

Название компонента |

Расход, кг на 1м3 раствора |

Расход, кг на 5 м3 раствора |

Состав в % |

|

|

1. |

Бентонитовый глинопорошок |

40-80 |

200-400 |

4,0-8,0 |

|

2. |

КМЦ |

1-6 |

5-30 |

0,1-0,6 |

|

3. |

Гумат калия |

10-50 |

50-250 |

1-5 |

|

4. |

Микробиологические препараты, мл: |

|

|

|

|

|

азотовит |

10-20 |

50-100 |

|

|

|

бактофосфин |

10-20 |

50-100 |

|

|

|

АПМ |

50 |

250 |

|

|

5. |

Смесь семян трав |

1,4-2 |

7-10 |

0,14-0,2 |

|

6. |

Минеральные удобрения (комплексные) |

5-10 |

25-50 |

0,5-1,0 |

|

7. |

Вода |

|

4715-4285 л |

|

4.4. Нанесение бентонитовых растворов (гидропосев)

В последние годы в отечественной практике и за рубежом широкое применение получил так называемый метод гидропосева - смеси семян, удобрений, связывающих и пленкообразующих компонентов, наполнителей, растворяют в воде и наносят с помощью специальной гидросеялки за один рабочий цикл.

Метод гидропосева имеет ряд преимуществ по сравнению с обычным посевом:

- значительно повышается производительность труда и снижаются нормы времени на производство работ;

- обеспечивается равномерный посев семян трав на труднодоступных участках;

- снижаются затраты труда и средства на озеленение техногенных участков.

В отечественной практике для нанесения растворов с семенами трав широко применяются гидросеялки типа ДЭ-16 и ПМ-130, смонтированные на шасси автомобиля ЗИЛ-130, переоборудованные на базе поливомоечных машин КПМ-64. Для озеленения откосов рекомендуется использовать серийно выпускаемую гидросеялку МК-14-1, конструкции СКВ «Мелиормаш», которая агрегатируется с трактором ДТ-75Б. Зарубежные гидросеялки типа «Finn Super» могут быть смонтированы на отечественных автомобилях: КРАЗ, ЗИЛ-130, КАМАЗ.

В данном регламенте в качестве гидропосева предлагается установка УНБ1-160×40, которая успешно была применена при озеленении техногенных участков на Медвежинском месторождении.

В баке емкостью на 6 м3 на установке смешивались компоненты рецептуры с водой из расчета на 5 м3 рабочей смеси (см. табл. № 12) и наносились на рекультивируемую поверхность с помощью насоса и разбрызгивателя.

Производительность насоса до 750 л в минуту.

Дальность разбрызгивания - 30-50 м.

Шланги можно удлинить и увеличить дальность разбрызгивания до 100 м.

Бак на установке при гидропосеве опорожняется за 15-20 минут.

Расход рабочего раствора - 5,5-6 л/м2.

Гидропосев проведенный из одной заправки бака составом, указанном в таблице, обрабатывает 1000 м2 поверхности рекультивируемого участка, состоящего из песка и некоторого количества гумусированной почвы.

Гидропосев проведенный на техногенных голых песках из одной заправки, обрабатывает 700-800 м2; на склонах оврага также - 700-800 м2.

4.5. Создание почвообразующего слоя

Уход за залуженными объектами включает мероприятия по искусственному поливу трав при длительной, засушливой погоде, при необходимости, подкормку растений и скашивание трав. Искусственный полив и подкормку можно проводить при помощи ППМЭ-8. При плохом развитии растений подкормку проводят растворенной в воде смесью минеральных удобрений из расчета: азотных - 10-15 кг, фосфорных - 10-20 кг, калийных - 10-20 кг на 1000 кв. м. В 1-й год жизни травы подкашивают не более одного раза при их хорошем развитии за месяц до конца вегетации. Скошенную траву убирают. На второй и последующие годы травы скашивают один или два раза за вегетационный период в зависимости от скорости роста.

Рост трав на рекультивируемых землях на северных месторождениях находится в сильной зависимости от погоды - температуры воздуха и влажности. В теплое дождливое лето 1998 г. травы хорошо росли и колосились; в холодное лето 1999 г. травы выросли не более 18-20 см в высоту. Задернение песчаных техногенных грунтов зависит от роста растений. За 2-3 года можно создать плотный дернистый слой на техногенном участке при посеве семян трав с бентонитово-гуматным составом.

5. ВОЗМОЖНЫЕ НАРУШЕНИЯ ТЕХНОЛОГИЧЕСКОГО РЕЖИМА, ИХ ПРИЧИНЫ И УСТРАНЕНИЕ

Таблица 13

|

Внешнее проявление |

Возможные причины |

Действия персонала и способ устранения |

|

1. Диспергирование бентовитового раствора |

Низкое качество исходного сырья |

Добавление стабилизаторов, ПАВов по инструкции |

|

2. Всплытие семян на поверхность бентовитового раствора |

Нехватка прилипателей |

Добавление прилипателей типа КМЦ, ПАА и др. |

|

3. Резкое снижение подачи семян, неравномерность высева |

Увеличение влажности семян |

Просушка семян |

|

4. Появление осадка в агрохимической бентонитовой рецептуре |

Снижение стабильности раствора при внесении семян и минеральных удобрений |

Добавление стабилизаторов и электролитов при перемешивании до полного растворения осадка |

|

5. Забивание форсунок или коммуникаций при использовании бентонито-гуматной рецептуры |

Появление осадка в рецептуре |

Промыть форсунки или коммуникации водой |

6. КОНТРОЛЬ ТЕХНОЛОГИИ ПО СТАДИЯМ

Таблица 14

|

№ пп. |

Наименование стадии |

Что контролируется |

Технические средства |

Кто контролирует |

|

1. |

Подготовка поверхностного слоя. Механическая рекультивация |

Планировка поверхностного слоя. Засыпка ям, выравнивание |

Тракторы, самосвалы, бульдозеры |

Водители, трактористы |

|

2. |

Приготовление рабочего раствора |

Количество компонентов, порядок их смешивания, время перемешивания; контролируется плотность, вязкость, фильтрация, рН, стабильность раствора |

Смесители; оборудование для приготовления раствора на базовом промысле; УНБ1-160×40 |

Аппаратчик, техник, технолог |

|

3. |

Приготовление агрохимической рецептуры из приготовленного раствора либо из ОБР* |

Количество семян, удобрений, биостимуляторов; контролируется стабильность, плотность, вязкость, рН и т.д. |

Смесители, приборы по определению рН, УВ, Ф, р |

Аппаратчик, лаборант, технолог |

|

4. |

Нанесение рабочего раствора и семян трав на грунт |

Расход рабочего раствора и семян трав на единицу площади, равномерность нанесения |

УНБ1-160×40, гидросеялка посевно-поливная машина ППМЭ8, УМП-1, АРС-14 |

Водитель, тракторист |

|

5. |

Создание почвенно-образующего слоя. Развитие дернового слоя |

Плотность дернового слоя, высота растений, влажность почвы |

Дождевальная установка, поливо-моечная машина |

Водитель, тракторист, технолог |

|

* Работа по обезвреживанию обработанных буровых растворов (ОБР) и усилению их агрохимического действия в настоящее время широко изучается |

||||

7. РАСХОДНЫЕ НОРМЫ И ОРИЕНТИРОВОЧНАЯ СТОИМОСТЬ МАТЕРИАЛОВ

Таблица 15

|

№ пп. |

Наименование материала |

Норма расхода, кг/м3 |

Норма расхода на 1 га,* кг/50 м3 |

|

1. |

Бентонитовый глинопорошок |

50-60 |

2500-3000 |

|

2. |

Гумат калия, натрия или гумоксин, АГК |

5-10 |

250-500 |

|

3. |

Na-КМЦ, К-КМЦ (или М-14, ПАА и др.) |

1-6 |

50-300 |

|

4. |

Микробиологические препараты: |

|

|

|

азотовит |

0,01-0,02 |

0,5 |

|

|

бактофосфин |

0,01-0,02 |

0,5 |

|

|

АПМ |

0,5 |

25 |

|

|

5. |

Смесь семян трав |

1,5-2,0 |

75-100 |

|

6. |

Минеральные удобрения |

5-10 |

250-500 |

|

7. |

Вода техническая |

937-912 |

46850-45575 |

|

* Указаны нормы расходов компонентов на 1 га при условии нанесения рабочего раствора - 50000 л на 10000 м2 или 5000 л на 1000 м2. |

|||

В случае обработки рабочим раствором данной концентрации техногенных песчаных субстратов или же наклонных поверхностей - склонов оврага, насыпей и т.д., норма расхода рабочего раствора увеличивается на 20-30 %, т.е. 5000 л раствора обрабатывают 800 м2, а на 10000 м2 (1 га) расходуют 62500 л.

Таблица 16

Ориентировочная стоимость материалов бентонито-гуматной рецептуры в технологии рекультивации техногенных песков из расчета на 1 гектар

|

Наименование материалов |

Норма* расхода кг/га |

Цена 1 кг (руб.) |

Затраты на 1 га (руб.) |

Примечание |

|

Бентопорошок |

3000 |

|

|

|

|

Гумат калия (или гумоксин, АГК) |

300 |

40,0 |

12000,0 |

|

|

К-КМЦ или Na-КМЦ |

150 |

25,0 |

3750,0 |

|

|

Микробиологические препараты |

26,0 |

50,0 |

1300,0 |

|

|

Смесь семян трав |

100,0 |

150,0 |

15000,0 |

|

|

Минеральные удобрения |

500,0 |

10,0 |

5000,0 |

|

|

ИТОГО: |

37050,0 |

|||

|

* норма расходов усреднённая |

||||

Таким образом, ориентировочная стоимость материалов для рекультивации одного гектара составляет приблизительно 37050,0 рубля (без учёта стоимости затрат на бентопорошок) в ценах 2000 г.

8. ОСНОВНЫЕ ПРАВИЛА БЕЗОПАСНОСТИ

Буровые растворы, приготовленные из бентопорошков, гуматных реагентов, полимеров типа КМЦ, Na-КМЦ являются экологически безопасными растворами.

В течение ряда лет проводится изучение токсикологических свойств буровых растворов и их компонентов, а также отработанных буровых растворов в ТюменНИИГипрогазе. Опубликован ряд регламентов, ОСТов, РД (ОСТ 39-225-88, РД 39-1-1155-84, РД 00158758-173-93), составлен перечень ПДК и ОБУВ о нетоксичных свойствах бентонито-гуматных составов, что обеспечивает их экологическую безопасность при применении в условиях добычи газа на Крайнем Севере.

Использование в качестве компонентов отечественного Na-КМЦ (ПДК 20 мг/л), безопасного гумата натрия (или калия) и бентопорошков дает буровой раствор с ПДК 50,0 мг/л и 4 классом опасности, т.е. нетоксичный и безопасный раствор для окружающей среды - почвы, воздуха, воды, человека и животных (РД 00158758-173-95).

Сухие составы из бентопорошков гуматов, КМЦ также относятся к 4 классу опасности по степени воздействия на организм человека в соответствии с ГОСТ 12.1.007. ПДК продукта в воздухе рабочей зоны 10 мг/м3.

ЗАКЛЮЧЕНИЕ

Бентонито-гуматные составы использовали для рекультивации земель на газовых промыслах месторождения «Медвежье» предприятия «Надымгазпром». Трехлетние наблюдения за развитием растений показали отсутствие отрицательного воздействия.

Применение бентонито-гуматных составов на техногенных песчаных площадках месторождения «Медвежье» (без нанесения плодородного слоя) дали хороший результат. Пески закрепились, образовали дернину, техногенные площади превратились в зеленые луга. Растущие растения способствуют процессам почвообразования, развитию дернового слоя, оздоравливают окружающую среду, облагораживают вид территории.

Разработка новой технологии с использованием бентонито-гуматных составов, отработанных бентонитовых растворов даст значительный экономический эффект по сравнению с традиционной технологией - нанесением торфа на техногенные поверхности.

Разработка в дальнейшем технологии применения ОБР в рекультивации земель обеспечит огромную экономическую выгоду за счет снижения штрафов за хранение отходов ОБР, за снижение нарушений природы при добычи и переносе торфа, за отказ от разработки ненужных и дорогостоящих технологий по ликвидации и захоронению отходов бурения.

ПРИЛОЖЕНИЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

на состав для рекультивации нарушенных земель «Север»

ТУ 2189-001-0040778-98

РАЗРАБОТАНЫ: Управлением науки, новой техники и экологии ОАО «Газпром» (УННТиЭ ОАО «Газпром»), Товариществом с ограниченной ответственностью «Катанс» (ТОО «Катанс»)

СОГЛАСОВАНЫ: Московским областным центром Госсанэпиднадзора; Дочерним предприятием ОАО «Газпром» «Надымгазпром», Центральным институтом агрохимического обслуживания сельского хозяйства (ЦИНАО).

УТВЕРЖДЕНЫ: Заместителем председателя правления ОАО «Газпром» В.В. Ремизовым 28 января 1999 г.

ВВЕДЕНЫ В ДЕЙСТВИЕ: С 1 апреля 1999 г.

ВНЕСЕНЫ: Обществом с ограниченной ответственностью «Экохимтэк» (ООО «Экохимтэк»)

Настоящие технические условия распространяются на состав для рекультивации нарушенных земель СЕВЕР, получаемый смешением бентонитового глинопорошка для буровых растворов и связующих компонентов /натрий-карбоксиметилцеллюлоза, гумат калия, минеральные удобрения/.

Продукт предназначается для использования в качестве почвенного кондиционера, регулирующего структуру, водно-воздушный режим нарушенных земель и стимулирующего минеральное питание травянистой растительности.

Технические условия распространяются на продукт, производимый предприятиями ОАО «ГАЗПРОМ» для целей рекультивации нарушенных земель при проведении работ по добыче нефти и газа /продукт производственно-технического назначения/.

Передача технических условий иным пользователям производится только с разрешения УННТиЭ ОАО «ГАЗПРОМ».

Технические условия пригодны для целей сертификации.

1. ТЕХНИЧЕСКИЕ УСЛОВИЯ

1.1. Продукт должен изготовляться в соответствии с требованиями настоящих технических условий по технологическому регламенту /технологической инструкции/, утвержденному в установленном порядке.

1.2. Для изготовления продукта используют:

- глинопорошок для буровых растворов марки ПБ по ТУ 39-0147001-105-93;

- натрий-карбоксиметилцеллюлозу по ТУ 2162-023-02365875-95;

- гумат калия по ТУ 2387-001-00496219-95.

Допускается использовать угольно-щелочной раствор.

1.3. По физико-химическим показателям продукт должен соответствовать требованиям и нормам, указанным и табл. 1.

Таблица 1

|

Норма |

|

|

Внешний вид |

Мелкозернистый продукт |

|

Массовая доля воды, % не более |

10 |

|

Массовая доля калия, % не менее |

3 |

|

Влагоемкость, кг воды/кг сухого вещества, % не менее |

400 |

|

Бентонитовое число /набухаемость/ % не менее |

4 |

1.4. По показателям безопасности продукт должен соответствовать требованиям и нормам, указанным в табл. 2.

Таблица 2

|

Норма |

|

|

Массовая концентрация тяжелых металлов, мк/кг: |

|

|

свинец |

32 |

|

кадмий |

2 |

|

мышьяк |

2 |

|

ртуть |

2,1 |

|

удельная радиоактивность естественных радионуклидов, Бк/кг |

600 |

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Продукт не токсичен, пожаро- и взрывобезопасен, при внесении в почву не образует вредных и токсичных соединений. По степени воздействия на организм человека в соответствии с ГОСТ 12.1.007 продукт относится к 4 классу опасности.

2.2. Предельно допустимая концентрация /ПДК/ продукта в воздухе рабочей зоны 10 мг/м3.

2.3. Работники, контактирующие с продуктом, должны проходить периодические медицинские осмотры согласно приказа № 90 от 12.03.96 г. Минздрава России.

2.4. Работа с продуктом проводится в специальной одежде в соответствии с типовыми отраслевыми нормами, утвержденными в установленном порядке.

2.5. При работе с продуктом необходимо соблюдать правила личной гигиены. По окончанию работ необходимо тщательно вымыть руки с мылом.

3. ПРАВИЛА ПРИЕМКИ

3.1. Продукт принимают партиями. Партией считают количество продукта, произведенного в одном месте в едином технологическом цикле и однородного по своим качественным показателям, сопровождаемое одним документам о качестве, но не более 1 тонны.

3.2. Документ о качестве продукта должен содержать:

- наименование предприятия-изготовителя и его адрес;

- наименование продукта и марку;

- обозначение настоящих технических условий;

- номер партии;

- массу нетто.

4. МЕТОДЫ АНАЛИЗА

4.1. Отбор проб. Точечные пробы от упакованного продукта отбирают щупом или узким совком или аналогичным средством пробоотбора. Масса точечной пробы - 0,2-0,4 кг.

4.2. Точечные пробы от неупакованного продукта отбирают по ГОСТ 21560.0. Подготовку проб к анализу химического состава проводят по ГОСТ 21560.0.

4.3. Внешний вид продукта определяют визуально.

4.4. Массовую долю калия определяют по ГОСТ 20851.1, раздел 1. Допускается определение по ГОСТ 20851.1, раздел 9.

4.5. Массовую долю воды определяют по ГОСТ 20851.4, п. 1. Масса навески 2 г, температура - 100 °С.

4.6. Массовую долю определяют по ГОСТ 208512 - извлечение 1, определение - по разделу 8.

4.7. Массовую долю определяют по ГОСТ 20856.3, раздел 4.

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Каждая партия должна состоять из упакованных единиц одинаковой массы.

5.2. Полиэтиленовые мешки должны быть заварены, бумажные мешки зашиты машинным способом.

5.3. Температура продукта при упаковке не должна превышать 50 °С.

5.4. Транспортная маркировка по ГОСТ 14192. Кроме того, наносят следующие дополнительные надписи, характеризующие продукт:

- наименование предприятия-изготовителя;

- наименование продукта;

- обозначение настоящих ТУ;

- номер партии;

- массы нетто.

5.5. Маркировочные данные наносят с помощью клише или трафарета по ГОСТ 14192. На полиэтиленовые пакеты, мешки маркировку наносят печатным способом или приваривают /приклеивают/ к мешку этикетку размером не менее 10-20 см.

На бумажные мешки этикетки приклеивают или маркировка наносится печатным способом. Маркировка продукта, предназначенного для поставки на экспорт, должна соответствовать требованиям контракта.

5.6. Продукт транспортируют железнодорожным, автомобильным, речным и морским транспортом в соответствии с правилами, действующими на указанных видах транспорта.

5.7. Упакованный продукт хранят в закрытых, сухих, проветриваемых складских помещениях, исключающих попадание атмосферных осадков и грунтовых вод.

5.8. Неупакованный продукт хранят в буртах и под навесом.

6. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

Продукт смешивают с почвой в соотношении 1:20. Допускается смешение продукта с песком в соотношении 1:10 или с торфом в соотношении 1:15. Затем в смесь вносят семена в количестве 20-30 кг семян на 1 тонну смеси и минеральные удобрения.

Допускается использование следующих минеральных удобрений:

Селитры аммиачной по ГОСТ 2-85;

Карбамида по ГОСТ 2081-92;

Аммофоса по ГОСТ 18968;

Азофоски по ТУ 113-03-465-91;

Нитрофоски по ГОСТ 11365.

Количество минеральных удобрений должно быть таким, чтобы доза внесения азота, фосфора и калия составила 30-60 кг/га. После чего состав равномерно распределяют по рекультивируемой поверхности.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие качества продукта требованиям настоящих технических условий транспортирования и хранения.

7.2. Гарантийный срок хранения продукта 12 месяцев со дня изготовления.

7.3. Срок годности продукта не ограничен.

ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 21560.0 |

|

|

ГОСТ 20851.4 |

|

|

ГОСТ 20851.1 |

|

|

ГОСТ 20851.2 |

|

|

ГОСТ 20851.3 |

|

|

4.8.2, 4.9.2 |

|

|

4.8.2 |

|

|

ГОСТ 24160 |

4.10 |

|

ГОСТ 22265.1 |

|

|

ГОСТ 17811 |

|

|

ГОСТ 7933 |

|

|

ГОСТ 17811 |

|

|

ГОСТ 10131 |

|