РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Обследование тупиковых упоров грузоподъемных кранов.

ГОСГОРТЕХНАДЗОР РОССИИ

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ

ПО ЖИЛИЩНОЙ И СТРОИТЕЛЬНОЙ ПОЛИТИКЕ

Утверждено

ЦНИИОМТП и ИКЦ «КРАН»

26.06.97

ОБСЛЕДОВАНИЕ ТУПИКОВЫХ УПОРОВ

ГРУЗОПОДЪЕМНЫХ КРАНОВ

Москва

ПИО ОБТ

2002

Составители: В.Н. Алексютин, Г.М. Банных, Ю.А. Гутарев, В.В. Зарудный, В.Н. Колосков, Ю.А. Корытов.

Редакционная комиссия: B.C. Котельников (председатель), Г.М. Банных, Ю.А. Гутарев, В.Г. Жуков, В.А. Касаткин, Н.Д. Тимофеев.

Настоящий руководящий нормативный документ определяет порядок, последовательность и объем выполнения работ по обследованию тупиковых упоров.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий руководящий документ по обследованию тупиковых упоров грузоподъемных кранов предназначен для инженерно-технического персонала, осуществляющего устройство и эксплуатацию крановых путей* грузоподъемных кранов, ИТР по надзору за безопасной эксплуатацией грузоподъемных машин, лиц, ответственных за содержание грузоподъемных машин в исправном состоянии, а также специалистов специализированной организации, осуществляющих комплексное обследование крановых путей (башенных, портальных и мостовых кранов)**.

____________

* Далее по тексту - путей.

** Далее по тексту - кранов.

1.2. Руководящий документ устанавливает цели, объект, сроки, объем, программу и методику обследования тупиковых упоров, форму отчетности и другие требования, обеспечивающие необходимую точность, воспроизводимость, достоверность результатов и безопасность проведения работ.

1.3. Цель обследования тупиковых упоров - установить целесообразность их дальнейшей эксплуатации.

1.4. Задачи обследования - проверить:

техническое состояние тупиковых упоров;

наличие нормативно-технической и конструкторской документации;

соответствие технической документации требованиям ЕСКД;

соответствие тупиковых упоров своему назначению, нормативной и конструкторской документации.

1.5. Обследование тупиковых упоров включает:

внешний осмотр;

проверку габаритных и присоединительных размеров;

выборочные испытания тупиковых упоров;

оформление документации по результатам обследования.

1.6. Критерии оценки и браковочные показатели тупиковых упоров приведены в разделе 4 и приложении 1.

1.7. Обследование тупиковых упоров проводят:

ежегодно - специалисты организации, эксплуатирующей краны;

один раз в 3 года - с привлечением и под руководством специалистов специализированной организации, имеющей право на данный вид деятельности.

2. ОБЪЕКТ ОБСЛЕДОВАНИЯ

За объект обследования принят тупиковый упор безударного или ударного типа (далее по тексту - упор), предназначенный для гашения остаточной скорости крана и предотвращения его схода с концевых участков кранового пути в аварийных ситуациях при отказе ограничителя передвижения или тормозов механизма передвижения крана.

3. ПРОВЕДЕНИЕ ОБСЛЕДОВАНИЯ

3.1. Обследование упоров организует и проводит организация, эксплуатирующая краны.

3.2. Приказом по организации, эксплуатирующей краны, назначается комиссия и определяются сроки проведения обследования. На основании приказа формируется бригада испытателей упоров.

3.2.1. В состав комиссии должны входить:

специалисты специализированной организации;

ИТР по надзору за безопасной эксплуатацией грузоподъемных машин;

ИТР, ответственный за содержание грузоподъемных машин в исправном состоянии.

Председателем комиссии назначается представитель специализированной организации.

3.2.2. В состав бригады испытателей должны входить:

руководитель испытаний - инженер-механик;

крановщик (не ниже 6-го разряда);

стропальщик;

измеритель (инженер-конструктор).

Руководитель испытаний осуществляет взаимодействие членов бригады и обеспечивает безопасность проведения испытаний.

3.3. Выборочные испытания упоров проводят на крановом пути, который должен находиться в технически исправном состоянии и отвечать требованиям Правил устройства и безопасной эксплуатации грузоподъемных кранов.

3.4. Место испытаний (производственного участка, оборудованного крановым путем и краном) определяется председателем комиссии и руководителем организации, эксплуатирующей краны, и указывается в приказе.

3.5. В процессе подготовки к испытаниям члены комиссии и бригады испытателей должны быть ознакомлены с техническим описанием и конструкцией(ями) упоров, инструкцией по эксплуатации, методикой проведения испытаний и системой команд и сигналов.

3.6. Бригада испытателей должна иметь набор необходимых средств измерения.

Рекомендуемый перечень средств измерений и их основные характеристики приведены в табл. 1.

Таблица 1

|

Пределы измерений |

Класс точности (погрешность измерения) |

Цена деления |

||

|

Динамометрический ключ |

0-25 кгм |

3 |

1 кгм |

|

|

Линейка металлическая (188) ГОСТ 427-75 |

0-1000 мм |

3 |

1,0 мм |

|

|

Штангенциркуль ШЦ-1 ГОСТ 166-89 |

0-150 0-250 мм |

2 (0,05 мм) |

0,1 мм |

|

|

Рулетка измерительная ГОСТ 7502-89 |

0-5000 мм |

3 |

1,0 мм |

|

|

Секундомер ГОСТ 5072-79 |

0-30 сек |

3 |

1 сек |

|

|

Анемометр ГОСТ 6376-74 |

0-20 м/сек |

3 |

1 м/сек |

|

|

Термометр ГОСТ 12-78 |

-40¸40 |

4 |

°С |

|

|

Динамометр ГОСТ 13837-78 |

0-100 кН |

3 |

10 кН |

|

|

Измерительная лупа ЛИ-3 (ЛИ-4) кратность - 10 ГОСТ 25706-83 |

0¸15 мм |

2 |

0,1 мм |

|

3.7. Организация, эксплуатирующая краны, до начала проведения испытания упоров должна:

оборудовать кран наземным (напольным) выносным пультом управления;

обеспечить наличие контрольного груза на объекте, где будут проводиться испытания.

3.8. С места испытаний должен быть удален посторонний персонал.

4. УСЛОВИЯ ИСПЫТАНИЙ, ИЗМЕРЯЕМЫЕ ПАРАМЕТРЫ И ПОКАЗАТЕЛИ

4.1. Испытания проводят в условиях имитации технически неисправного состояния одного из элементов кранового пути: конечного выключателя или отключающей линейки (копира), путем их отключения или демонтажа.

4.2. Критерием оценки работоспособности упоров является безусловное обеспечение остановки крана.

4.3. Перечень измеряемых и контролируемых параметров (П) и условий испытаний (У) приведен в табл. 2.

Таблица 2

|

Обозначение параметров, показателей надежности и условий испытаний |

Наименование |

Номинальное значение |

Допускаемое отклонение |

Допускаемая погрешность измерений |

|

П1 |

Усилие затяжки болтов упора, кгс×м |

15 |

-2,5 |

±1 |

|

П2 |

Перемещение упора по рельсу после наезда крана, мм (не более) |

|

|

|

|

П2-1 |

единичное |

60* |

- |

±1 |

|

П2-2 |

суммарное (после пяти наездов), не более |

250 |

- |

±2 |

|

У1 |

Рекомендуемые марки кранов при испытаниях |

По паспорту упора |

|

|

|

У2 |

Скорость передвижения крана при наезде на упор, м/мин |

По паспорту крана - максимальная |

±0,5 |

|

|

У3 |

Масса груза, т |

По паспорту крана - максимальная |

5 % |

|

|

У4 |

Температура окружающего воздуха, °С |

±30 |

±40 |

±1 |

|

У5 |

Скорость попутного ветра, м/с |

Не более 7,5 |

Не более допустимой для рабочего состояния крана |

±0,5 |

____________

* Установлено на основании эксплуатации и испытаний упоров.

4.4. Скорость передвижения крана (V) определяется по формуле:

V = L ´ 60/t, (м/мин)

где t - время прохождения краном расстояния между отметками 6 и 1 м (L = 5 м), нанесенных от одного из упоров (время определяется путем включения и отключения секундомера в момент прохождения переднего колеса крана, соответственно первой и второй отметки), с;

60 - соотношение между единицами времени, мин/с.

4.5. Усилие затяжки болтов крепления упора к рельсу определяют с помощью динамометрического ключа.

4.7. Скорость попутного ветра во время проведения испытаний определяют с помощью анемометра.

4.8. Температуру окружающего воздуха во время проведения испытаний определяют с помощью термометра.

4.9. Контрольный груз, применяемый при испытании, должен соответствовать номинальной грузоподъемности крана или определяться с помощью динамометра.

4.10. Испытания разрешается проводить при скорости ветра не более 7,5 м/с (50 % от допускаемой скорости ветра для рабочего состояния крана, указанной в документации на кран).

4.11. При проведении испытаний отклонение напряжения в сети от номинального не должно превышать 15 %.

4.12. Техническое состояние упоров после наезда на них крана оценивают внешним осмотром, а при необходимости - с применением измерительных приборов и инструментов.

5. ПРОВЕРКА ДОКУМЕНТАЦИИ

Организация, эксплуатирующая краны, должна представить комиссии, проводящей обследование упоров, документацию в соответствии с табл. 3.

Таблица 3

|

Тупиковые упоры, изготовленные |

||

|

заводом-изготовителем |

собственными силами организации |

|

|

Паспорт |

+ |

- |

|

Журнал учета тупиковых упоров |

+ |

+ |

|

Журнал учета технического освидетельствования тупиковых упоров |

+ |

+ |

|

Акты технического освидетельствования упоров |

+ |

+ |

|

Конструкторская документация на упоры |

- |

+ |

|

Журнал учета ремонта тупиковых упоров |

+ |

+ |

5.1. Паспорт на тупиковые упоры должен содержать следующие сведения:

заводской номер;

технические характеристики упора;

тип и размерную группу кранов, для которых упор предназначен к эксплуатации;

комплект поставки;

общие требования по эксплуатации;

меры безопасности и свидетельство о приемке;

гарантийные обязательства;

организацию-изготовителя.

Образец паспорта на тупиковые упоры приведен в приложении 2.

5.2. Организация, эксплуатирующая краны и использующая упоры, изготовленные собственными силами, должна вести журналы: учета тупиковых упоров; учета ремонта тупиковых упоров; учета обследования тупиковых упоров (см. приложение 3).

6. ОЦЕНКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ И ВЫБРАКОВКА УПОРОВ

6.1. Обследование упоров проводят на ремонтном участке организации, эксплуатирующей краны, в соответствии с требованиями настоящего документа и указаниями, приведенными в технической документации и паспорте на тупиковые упоры.

6.2. Оценке технического состояния подлежат:

конструкция упора в целом;

базовые элементы и детали;

разборные (болтовые и винтовые) соединения;

неразборные (сварные) соединения.

6.3. Оценка технического состояния упоров первоначально производится внешним осмотром. Перед осмотром упор очищают (щетками, сжатым воздухом и т.п.) от грязи и ржавчины, натеков отработанных масел и т.п.

6.4. При проведении внешнего осмотра устанавливают:

наличие клейма или прочно прикрепленной бирки с указанием номера, даты изготовления и предприятия-изготовителя;

комплектность упора в соответствии с данными, приведенными в технической документации;

отклонения данных от сведений, содержащихся в журнале учета тупиковых упоров или соответствующих паспортов.

6.5. В случае отсутствия клейма его наносят на упор наплавкой или выбиванием. Клеймение упоров производит организация, эксплуатирующая краны. Нанесение клейма краской не допускается.

6.6. Измерения габаритных и присоединительных размеров проводят на упоре в собранном виде и установленном в рабочее положение.

Отклонения габаритных, присоединительных и базовых деталей, указанные в приложении 1, не должны превышать 3 % от первоначальных размеров, приведенных в конструкторской документации.

6.7. Оценка деформации базовых деталей осуществляется путем проверки геометрической формы, то есть определяются отклонения габаритных размеров, по диагонали, отклонения от плоскости, прямолинейности в плоскости, соосности, симметричности (параллелепипед, цилиндр и т.п.) и выявлением местных деформаций - вмятин, погнутостей, вырубки, расслоения металла и других механических повреждений металлоконструкций и корпусных деталей. Площадь единичных вмятин и других повреждений не может быть более 5 см2, суммарная - не более 50 см2.

6.8. Наличие трещин в основном металле и в сварных швах выявляют используя измерительную лупу (кратность 10), приборы дефектоскопии, а также применяя способы смачивания, снятия стружки и т.п. Признаками скрытых трещин может быть ржавчина, выходящая на поверхность металла, шелушение краски, подтеки и т.п.

6.9. Крепежные детали подлежат выбраковке, если при их осмотре и проверке (простукивание молотком и другими способами) выявлены дефекты (смятие и срез металла, срыв резьбы и т.п.) и неустранимое ослабление соединений.

6.10. Упоры выбраковываются при выявлении трещин в их элементах. Допускается заваривание трещин и разрывов в элементах металлоконструкций протяженностью не более 75 мм.

Повторное проваривание по сварному соединению не допускается.

6.11. Степень поражения металлоконструкций коррозией оценивают по уменьшению толщины элементов и деталей. Измерение толщины проводят толщиномерами.

Уменьшение толщины элементов и деталей вследствие коррозии более чем на 7 % не допускается.

6.12. Степень износа трущихся поверхностей оценивают по изменению размеров деталей и величине зазоров (увеличение люфта). Зазоры (люфт) осей, пальцев, втулок не должны превышать 3 % от их первоначального размера, приведенного в конструкторской документации. Допустимый зазор в сопряжении вал-втулка не должен превышать 2,5 размера зазора, установленного в конструкторской документации.

6.13. Деревянные бруски амортизатора упора не должны иметь трещин и сколов по торцевой части. Резиновый амортизатор не должен иметь разрывов более 25 мм.

6.14. Выбракованные упоры подлежат уничтожению в присутствии комиссии путем резки ответственного элемента (плоскости накатывания, стойки и т.д.).

6.15. После предварительной (визуальной) оценки технического состояния и соответствующей выбраковки упоров проводят выборочные испытания.

6.16. В журналах учета и проведения обследования тупиковых упоров делаются соответствующие записи о выбраковке, ремонте или замене элементов и деталей упоров.

7. ВЫБОРОЧНЫЕ ИСПЫТАНИЯ УПОРОВ

7.1. Объем выборки по каждому типу упоров (ударного, безударного типа), подлежащих испытаниям, приведен в табл. 4.

Таблица 4

|

1 |

5 |

10 |

25 |

50 |

100 |

250 |

500 |

|

|

Количество комплектов упоров, подлежащих испытаниям |

1 |

2 |

3 |

4 |

6 |

8 |

14 |

22 |

7.2. Номера упоров, подлежащих испытаниям, из прошедших предварительное обследование, определяют методом случайных чисел.

7.3. Упоры должны быть представлены на испытания в комплектности, предусмотренной техническими условиями на изготовление.

7.4. Испытания упоров осуществляют:

без груза на крюковой обойме крана - 1 раз;

с номинальным (контрольным) грузом - 1 раз.

Место расположения груза относительно направления движения и элементов конструкции крана определяет и назначает комиссия исходя из типа и конструкции крана.

7.5. Упоры попарно устанавливают и закрепляют на расстоянии не менее 3 м от «штатных» упоров, которые в ходе испытаний выполняют страховочные функции, на двух рельсовых нитях кранового пути таким образом, чтобы кран одновременно наезжал на них.

7.6. Кран «отводят» от испытываемых упоров на расстояние не менее 10 м.

7.7. Кран «направляют» в сторону испытываемых упоров.

После наезда крана на упоры и его остановки он «отводится» в исходное положение.

7.8. Внешним осмотром оценивают техническое состояние испытываемых упоров. В результате испытаний в деталях и узлах упоров не должно быть никаких остаточных деформаций, ослабления соединений или нарушения работы. Дефекты, обнаруженные во время испытаний, должны быть устранены.

7.9. Замеряют величины продольного перемещения упоров согласно п. 4.6 и фиксируют разметкой их новое положение.

7.10. По п. 7.4 - к крюковой обойме крана подвешивают груз, который поднимают на высоту 2-3 м и повторяют требования пп. 7.6-7.9.

7.11. После завершения испытаний кран отводят на участок стоянки, груз опускают на землю и открепляют от крюковой обоймы крана.

7.12. Упоры снимают с кранового пути и производят их внешний осмотр. Результаты оценки технического состояния упоров заносят в протокол испытаний.

7.13. Во время испытаний фиксируют:

наибольшую скорость попутного ветра;

температуру окружающего воздуха;

скорость передвижения крана.

7.14. Испытания прекращают, если:

выявлено несоответствие погодных условий требованиям, предусмотренным паспортом крана;

обнаружены неисправности механизмов крана;

продольное перемещение упоров свыше 60 мм;

выявлена деформация элементов или разрушение упоров;

установлена неработоспособность упоров.

8. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ ОБСЛЕДОВАНИИ

8.1. При обследовании упоров должны соблюдаться требования безопасности, изложенные в Правилах устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора РФ; Правилах технической эксплуатации электроустановок потребителей; Правилах техники безопасности при эксплуатации электроустановок потребителей; эксплуатационной документации на кран и упоры; СНиП III-4-80 «Техника безопасности в строительстве»; в нормативных документах по безопасности предприятия и настоящей инструкции.

8.2. Администрация предприятия - владельца крана обязана разработать указания (мероприятия) по обеспечению безопасности труда при обследовании упоров с учетом конкретного объема работ, специфики крана и его рабочей зоны.

8.3. Порядок ознакомления рабочих и инженерно-технических работников с указаниями по безопасности труда при обследовании упоров устанавливается организацией, эксплуатирующей кран.

8.4. Запрещается обследование упоров в грозу, снегопад, гололед, дождь, в темное время суток.

9. РЕЗУЛЬТАТЫ ОБСЛЕДОВАНИЯ

9.1. По результатам выборочных испытаний упоров в соответствии с ГОСТ 15.001-88 составляют протокол, где отражают основные сведения, полученные в ходе испытаний, и делают вывод о работоспособности упоров.

9.2. Протокол испытаний подписывается членами комиссии и утверждается председателем.

9.3. Протокол испытаний прилагается к акту обследования тупиковых упоров, на основании которого заполняется журнал учета тупиковых упоров (см. приложение 3).

9.4. Результаты выборочных испытаний распространяются на тупиковые упоры, которые обследовались.

9.5. Результаты проведенных обследований должны быть переданы в региональные органы госгортехнадзора.

Приложение 1

I. Тупиковый упор безударного типа

1 - основание; 2 - направляющая; 3 - ручка; 4 - разводка; 5 - шпилька; 6 - прижим; 7 - шайба пружинная; 8 - гайка; 9 - рельс

|

Позиция |

Базовые детали |

Выбраковочные размеры |

|

6 Прижим |

|

|

Размеры подлежащие контролю, мм

|

Б |

В |

Г |

д |

Е |

|

10±1 |

2-1 |

100±1 |

125+2 |

265±3 |

С 1997 г. прошли приемочные испытания и рекомендованы к внедрению тупиковые упоры безударного типа, разработанные АО ИКЦ «Кран» (проект - 030-01.00.000). Изготовление упоров по проекту 29-4.00.000 с 1997 г. запрещается.

Упоры, прошедшие обследование и не соответствующие требованиям данной методики, изымаются из эксплуатации.

II. Тупиковый упор безударного типа

ИКЦ «КРАН» 030-01.00.000

разработчик шифр проекта

Спецификация

|

Позиция |

Наименование |

Материалы, размеры, термообработка, ГОСТ |

Кол-во на 1 изд. |

|

1 |

Башмак |

Лист Сварка ответственная |

1 |

|

5 |

Стопор |

Сталь 45-б ГОСТ 1050-88; 43...50 HRC3 |

1 |

|

6 |

Прижим |

Сталь 45-б Г ГОСТ 1050-88; 43...50 HRC3 |

4 |

|

7 |

Шайба сферическая |

Сталь 45-б Г ГОСТ 1050-88; 43...50 HRC3 |

4 |

|

12 |

Болт |

M6-6g ´ 16.56.096 ГОСТ 7798-70 |

2 |

|

13 |

Болт |

M24-6g ´ 110.8.8 ГОСТ 7798-70 |

4 |

|

16 |

Гайка |

М24-6Н.04.096 ГОСТ 5916-70 |

8 |

|

19 |

Шайба |

6.65Г ГОСТ 6402-70 |

2 |

|

Позиция |

Базовые детали |

Выбраковочные размеры |

|

5 Стопор |

|

|

|

6 Прижим |

|

|

III. Тупиковый упор ударного типа

Механический з-д УКР КБ-503А.23.04.000

разработчик шифр проекта

Общий вид

Спецификация

|

Позиция |

Наименование |

Материалы, размеры, термообработка, ГОСТ |

Кол-во на 1 изд. |

|

1 |

Захват левый |

Швеллер № 30. Сварка электродом типа Э42 ГОСТ 8240-72 |

1 |

|

2 |

Захват правый |

Швеллер № 30. Сварка электродом типа Э42 ГОСТ 8240-72 |

1 |

|

6 |

Чека |

СтВ3 сп.4 ГОСТ 19903-74 |

1 |

|

7 |

Втулка распорная |

В Ст3 НВ174...217 ГОСТ 380-71 |

1 |

|

8 |

Болт захватов |

Ст45 НВ174...217 ГОСТ 2590-71 |

1 |

|

9 |

Плита |

В Ст3 8 ´ 260 ´ 300 ГОСТ 19903-74 |

1 |

|

10 |

Болт стопорный |

Ст45-26 НВ174...217 ГОСТ 2590-71 |

1 |

|

11 |

Клин |

Ст45 НВ174...217 ГОСТ 1050-74 |

1 |

|

12 |

Ролик |

В Ст3 ГОСТ 380-71 |

1 |

|

13 |

Ригель |

В Ст3 10 ´ 20 ´ 50 ГОСТ 19903-74 |

1 |

|

14 |

Брусок |

Пиломатериал хв. пород 90 ´ 260 ´ 300 ГОСТ 8486-66 |

1 |

|

15 |

Амортизатор |

Пластина Т, лист ТКМЩ-С-40-9,9 40 ´ 260 ´ 300 ГОСТ 7338-77 |

1 |

|

18 |

Болт |

М16 ´ 160.66.019 ГОСТ 7798-70 |

4 |

|

20 |

Гайка |

М16.5.019 ГОСТ 5915-70 |

4 |

|

21 |

Гайка |

М48.5.019 ГОСТ 5915-70 |

2 |

|

23 |

Шайба |

16.01.019 ГОСТ 10906-78 |

4 |

|

24 |

Шайба |

16.01.019 ГОСТ 11371-78 |

4 |

|

Позиция |

Базовые детали |

Выбраковочные размеры |

|

|||

|

2 Захват правый |

|

|

|

|||

|

8 Болт захватов |

|

|

|

|||

|

11 Клин |

|

|

|||

|

12 Ролик |

|

|

|||

|

10 Болт стопорный |

|

|

|||

|

6 Чека |

|

|

|||

IV. Тупиковый упор ударного типа

ЦНИИОМТП 2358.00.000

разработчик шифр проекта

Общий вид

Н - размер в соответствии с эксплуатационной документацией крана

Спецификация

|

Позиция |

Наименование |

Материалы, размеры, термообработка, ГОСТ |

Кол-во на 1 изд. |

|

|

1 |

Корпус |

Швеллер № 10, 16. Сварка ГОСТ 8240-89 |

1 |

|

|

4 |

Подушка |

Резина 7црп 1348 135 ´ 135 ´ 150 ТУ 38.005.204-71 |

1 |

|

|

5 |

Шайба |

Ст3 сп ГОСТ 3380-88 |

6 |

|

|

6 |

Прижим |

Ст45б 43...50 HRCэ ГОСТ 1050-88 |

6 |

|

|

7 |

Стопор |

Ст45б 45...50 НRСэ ГОСТ 1050-88 |

1 |

|

|

|

10 |

Винт |

8M5-6g ´ 16-40.56.016 ГОСТ 1491-80 |

1 |

|

|

|

12 |

Болт |

M16-6g ´ 180.56.096 ГОСТ 7798-70 |

2 |

|

|

|

13 |

Болт |

M24-6g ´ 150.56.096 ГОСТ 7798-70 |

6 |

|

|

|

14 |

Гайка |

16.02. Ст3 096 ГОСТ 10906-78 |

4 |

|

|

|

15 |

Гайка |

16.02. Ст3 096 ГОСТ 11371-78 |

12 |

|

|

|

16 |

Шайба |

16.02. Ст3 096 ГОСТ 10906-78 |

2 |

|

|

|

18 |

Шайба |

16.02. Ст3 096 ГОСТ 11371-78 |

2 |

|

|

|

Позиция |

Базовые детали |

Выбраковочные размеры |

|

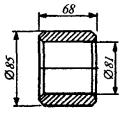

6 Прижим |

|

|

|

7 Стопор |

|

|

Приложение 2

___________________________________________________________________________

___________________________________________________________________________

(Организация-изготовитель)

УПОР ТУПИКОВЫЙ

ПАСПОРТ

______________________

(шифр проекта)

Зав. № _________________________

Москва, 1997

1. НАЗНАЧЕНИЕ

Упор тупиковый предназначен для гашения остаточной скорости крана и предотвращения его схода с концевых участков кранового пути в аварийных ситуациях при отказе ограничителя передвижения или тормозов механизма передвижения крана.

2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

2.1. Тип тупикового упора - ударный

2.2. Тип крана - башенный

2.3. Размерная группа крана - VI

2.4. Рабочая скорость передвижения крана, м/мин:

грузоподъемностью до 10 т - до 30

грузоподъемностью до 35 т - до 20

2.5. Тип рельсов кранового пути - Р50; Р65

2.6. Габаритные размеры:

длина, мм - 545

ширина, мм - 380

высота, мм - 621

2.7. Высота центра буфера, мм - 515

2.8. Масса, кг - 88

3. СОСТАВ ИЗДЕЛИЯ И КОМПЛЕКТ ПОСТАВКИ

3.1. Упор тупиковый состоит из сборно-сварной конструкции, амортизатора и элементов крепления к головке рельса кранового пути.

|

Обозначение |

Наименование |

Количество |

|

№ проекта |

Упор тупиковый |

4 |

|

№ паспорта |

Паспорт |

1 |

4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Упор тупиковый, далее по тексту - «упор», (см. рис.) представляет сборно-сварную конструкцию, состоящую из двух захватов (швеллер № 30) левого 1 и правого 2, соединенных между собой болтом захватов 3, втулки распорной 4 и гайки 5.

На болте захватов установлен свободно вращающийся ролик 6, опирающийся на клин 7. Фиксация и затягивание клина осуществляется стопорным болтом 8. Для снижения удара предусмотрен амортизатор 9, состоящий из пластины (лист ТКМЩ-С-40-9,9) и бруска из хвойной породы.

Установка и закрепление упора на рельсе осуществляется за счет щечек захватов 1 и 2 путем затягивания гайки 5.

В случае наезда крана на упор амортизатор, деформируясь, частично гасит кинетическую энергию; ролик, выбирая свободные зазоры, перемещается вдоль рабочей поверхности клина, вплоть до полного заклинивания. Гашение остаточной кинетической энергии движения и остановка крана обеспечивается упорами.

5. ПОДГОТОВКА К РАБОТЕ

5.1. Четыре упора устанавливают на рельсовом пути так, чтобы их рабочая поверхность (амортизатор) была направлена в сторону ходовых колес крана.

5.2. Установку упоров на рельсовом пути следует производить на расстоянии не менее 500 мм от концов рельсов.

5.3. Устанавливать упоры необходимо так, чтобы буферная часть крана одновременно касалась амортизаторов обоих тупиковых упоров.

5.4. Затягивание гаек крепления упора и стопорных болтов производят стандартным гаечным ключом.

5.5. Эксплуатация упоров осуществляется в соответствии с положениями настоящего паспорта и Инструкции по эксплуатации крана.

6.1. Проверка технического состояния упоров должна совпадать по времени с осмотрами и техническим освидетельствованием рельсового пути.

6.2. При осмотрах и техническом освидетельствовании необходимо обеспечить правильность установки упоров, проверить их техническое состояние, а также произвести протяжку гаек крепления упоров к головке рельса и стопорных болтов.

6.3. Ежегодно производится смазка резьбовых соединений тупикового упора и восстановление покраски его поверхности.

6.4. В случае наезда на упор крана проводится проверка состояния упора и восстановление амортизатора.

7. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

Меры безопасности изложены в:

разделах 5, 6 настоящего паспорта;

Правилах устройства и безопасной эксплуатации грузоподъемных кранов, утвержденных Госгортехнадзором РФ от 30.12.92;

Инструкции по эксплуатации крана;

руководящих нормативных документах: «Комплексное обследование крановых путей грузоподъемных машин» и «Обследование тупиковых упоров грузоподъемных кранов».

8. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

8.1. Транспортирование упоров производится транспортом любого вида в соответствии с действующими правилами.

8.2. Перед транспортированием упоры должны быть упакованы в ящики. Допускается перевозка без упаковки в пределах населенного пункта (области).

8.3. Не допускается сбрасывать упоры с транспортных средств при разгрузке.

8.4. Хранение упоров - по ГОСТ 15150.

8.5. При хранении упоры должны быть уложены на подкладки, исключающие их соприкосновение с грунтом.

8.6. Металлические поверхности упоров, не имеющие лакокрасочного покрытия, при длительном хранении должны подвергаться консервации солидолом С по ГОСТ 4366 или другой равноценной смазкой.

8.7. При транспортировании и хранении ящики с упорами могут быть уложены друг на друга не более чем в 4 яруса.

9. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

9.1. Изготовитель гарантирует соответствие упоров техническим условиям ТУ 5225-030-02495276-95 при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных настоящим паспортом.

9.2. Срок гарантии устанавливается 12 месяцев с момента ввода упоров в эксплуатацию, но не более 15 месяцев со дня отгрузки потребителю.

10. СВЕДЕНИЯ О ПРЕДПРИЯТИИ-ИЗГОТОВИТЕЛЕ

|

Изготовитель: _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ _________________________________________________________________________ 11. СВЕДЕНИЯ О ПРИЕМКЕ Тупиковые упоры инв. (зав.) № ____________________________________________ _________________________________________________ прошли заводские испытания «____» _____________ 1997 г. и признаны годными для эксплуатации. Технический директор (мастер) ___________ _____________________________ (подпись) (фамилия, имя, отчество) отк ____________ _____________________________ (подпись) (фамилия, имя, отчество) м.п. |

Таблица 1

Сведения о ремонте

|

Дата |

Выполненные работы |

Ф.И.О., должность, подпись |

|

|

|

|

Таблица 2

Сведения о проведении обследований

|

Дата |

Результаты обследования |

Ф.И.О., должность, подпись |

|

|

|

|

Приложение 3

ЖУРНАЛ УЧЕТА ТУПИКОВЫХ УПОРОВ

___________________________________________________________________________

(организация-изготовитель)

по лицензии № ________ выданной _______________________ «____» ________ 19__ г.

(организация)

|

№ п/п |

Шифр проекта, ТУ |

Дата изготовления |

№ партии |

Кол-во партии |

Зав. № |

Дата заводских испытаний |

Подпись ответственного лица (Ф.И.О., должность) |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

ЖУРНАЛ УЧЕТА РЕМОНТА ТУПИКОВЫХ УПОРОВ

|

Зав. № |

Шифр проекта, ТУ |

Сведения о ремонте |

Примечание |

||

|

Дата |

Содержание ремонтного воздействия |

Подпись, Ф.И.О., должность |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

|

|

|

ЖУРНАЛ УЧЕТА ОБСЛЕДОВАНИЯ ТУПИКОВЫХ УПОРОВ

|

Зав. № |

Дата ввода в эксплуатацию |

Шифр проекта, ТУ |

Сведения о проведении обследования |

Подпись |

|||

|

Дата |

Акт № |

Отметка о результатах обследования |

Ф.И.О., должность |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

|

«УТВЕРЖДАЮ» Председатель комиссии ____________________________ Ф.И.О. «____» _______________ 200__ г. АКТ

|

СОДЕРЖАНИЕ