РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

ГОСТ 25040-81* Материалы и изделия огнеупорные. Метод определения ползучести при сжатии.

НАЦИОНАЛЬНЫЕ СТАНДАРТЫ

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ

Методы испытаний

Часть 2

МАТЕРИАЛЫ И ИЗДЕЛИЯ ОГНЕУПОРНЫЕ

Метод определения ползучести при сжатии

ГОСТ 25040-81

Москва

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

2004

ОТ ИЗДАТЕЛЬСТВА

Сборник «Изделия огнеупорные. Методы испытаний. Часть 2» содержит стандарты, утвержденные до 1 августа 2004 г.

В стандарты внесены изменения, принятые до указанного срока.

Текущая информация о вновь утвержденных и пересмотренных стандартах, а также о принятых к ним изменениях публикуется в ежемесячном информационном указателе «Национальные стандарты»

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

|

МАТЕРИАЛЫ И ИЗДЕЛИЯ ОГНЕУПОРНЫЕ Метод определения ползучести при сжатии Refractory materials and products. Method of Definition of Creep in Compression |

ГОСТ |

Постановлением Государственного комитета СССР по стандартам от 11 декабря 1981 г. № 5369 дата введения установлена

01.01.83

Ограничение срока действия снято по протоколу № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

Настоящий стандарт устанавливает метод определения ползучести при сжатии огнеупорных изделий с общей пористостью до 45 %, масс и бетонов.

Сущность метода состоит в измерении изменения линейных размеров образца, подвергнутого действию постоянной температуры и постоянной сжимающей нагрузки, в течение заданного времени. Стандарт полностью соответствует СТ СЭВ 2226-80.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Образец должен иметь форму цилиндра диаметром и высотой (50 ± 1) мм с осевым отверстием диаметром (12 ± 1) мм или диаметром (36 ± 1) мм и высотой (50 ± 1) мм без осевого отверстия.

Отклонение от параллельности торцевых плоскостей не должно превышать 0,05 мм, отклонение от цилиндричности не должно превышать 0,2 мм.

1.2. Образец из изделия вырезают так, чтобы его ось совпадала с направлением прессования изделия. При несоблюдении этого условия необходимо отметить это в протоколе. При вырезании образцов допускается применение охлаждающей жидкости, не взаимодействующей с испытуемым материалом.

Перед испытанием образцы высушивают в течение 2 ч при температуре (110 ± 5) °С. Способ изготовления и подготовки образцов из масс и бетонов устанавливается в стандартах на огнеупорные материалы.

1.3. Наружный диаметр образца измеряют в трех плоскостях, перпендикулярных к оси образца: у верхнего и нижнего оснований и в средней части.

Диаметр осевого отверстия измеряют у каждого основания образца по двум взаимно перпендикулярным направлениям.

Площадь поперечного сечения образца (Sсеч), мм2, вычисляют по формуле

![]()

где dн - среднее арифметическое значение наружного диаметра, мм;

dвн - среднее арифметическое значение диаметра отверстия, мм.

2. АППАРАТУРА

Печь электрическая вертикальная трубчатая, обеспечивающая достижение требуемой температуры с заданной скоростью. В печи должна быть атмосфера воздуха. Высота зоны наибольшей температуры должна быть не менее 100 мм, а перепад температур в пределах зоны не должен превышать 10 °С. Печь должна иметь систему автоматического регулирования нагрева.

Устройство для нагружения образцов, состоящее из верхнего и нижнего штемпелей, двух прокладок и любой нагружающей системы. Нагружающее устройство должно обеспечивать приложение нагрузки перпендикулярно к основанию образца с погрешностью ± 1 Н. Элементы, входящие в состав устройства, не должны деформироваться под нагрузкой при температуре испытания.

При введении устройства для измерения деформации сверху верхний штемпель должен иметь осевое отверстие диаметром не менее 20 мм. При введении этого устройства снизу такое отверстие делается в нижнем штемпеле.

Одна из прокладок изготовляется без отверстия, а вторая - с отверстием 12 мм, расположенным в зависимости от размещения дифференциальной системы измерения деформаций по центру (черт. 1) или сбоку (черт. 2).

1 - нижний штемпель; 2 - верхний штемпель; 3 - образец; 4 - верхняя прокладка; 5 - нижняя прокладка; 6 и 7 - трубы, передающие деформацию; 8 - термопара для измерения температуры образца; 9 - термопара для управления печью

Черт. 1

1 - нижний штемпель; 2 - верхний штемпель; 3 - образец; 4 - верхняя прокладка; 5 - нижняя прокладка; 6 и 7 - трубы, передающие деформацию; 8 - термопара для измерения температуры образца; 9 - термопара для управления печью

Черт. 2

Диаметр прокладок подбирают таким образом, чтобы он перекрывал всю поверхность образца. Толщина прокладок должна составлять от 5 до 10 мм. Прокладки следует изготовлять из материала, не взаимодействующего с образцом, или между образцом и прокладками помещать фольгу из платинового сплава толщиной не более 0,05 мм. Поверхности прокладок должны быть отшлифованы.

Устройство для измерения деформации, в которое входят:

две трубы с открытыми концами, расположенные одна в другой с размерами: у внешней трубы наружный диаметр от 15 до 17 мм, внутренний - 12 мм, у внутренней трубы наружный диаметр от 8 до 10 мм, внутренний от 5 до 6 мм. Трубы, передающие деформацию, могут выводиться из печи вверх или вниз, причем предпочтителен второй способ;

индикатор часового типа, потенциометрического или индуктивного датчика с регистрирующим прибором для измерения изменения высоты образца. Погрешность измерения деформации образца не должна превышать ± 0,01 мм.

Устройство для измерения температуры, состоящее из датчика температуры и показывающего или регистрирующего измерительного прибора класса 0,25 или более точного.

Для измерения температур до 1300 °С применяют термоэлектрические термометры платинородий (10 %) - платиновые; свыше 1300 °С - термоэлектрические термометры платинородий (30 %) - платинородиевые (6 %) в соответствии с ГОСТ 6616-94.

Измерительный инструмент с допускаемой погрешностью измерения ± 0,05 мм.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Образец устанавливают в печь в середину зоны наибольшей температуры на прокладках между верхним и нижним штемпелями так, чтобы обеспечить хорошее прилегание образца, прокладок и штемпелей. Затем устанавливают детали измерительного устройства.

Возможны два варианта размещения измерительного устройства:

внутри штемпелей при испытании образца с осевым отверстием (черт. 1);

параллельно со штемпелями при испытании образца без отверстия (черт. 2).

3.2. Образцы нагружают из расчета (0,2 ± 0,003) МПа в соответствии с площадью поперечного сечения, измеренной по п. 1.3, если стандарты на огнеупорные изделия и материалы не устанавливают других нагрузок.

Испытания проводят с нагрузкой образца перед началом нагревания и по достижении заданной температуры.

(Измененная редакция, Изм. № 1).

3.3. Температуру образца измеряют с помощью термопары, расположенной так, чтобы ее спай находился в геометрическом центре образца. При испытаниях образцов без осевого отверстия термопару в защитном чехле располагают вплотную к боковой поверхности образца, чтобы ее спай находился на уровне середины его высоты.

Термопару, предназначенную для управления нагревом печи, располагают вблизи нагревательного элемента. Температуру непрерывно регистрируют в течение испытания.

3.4. Образец нагревают до заданной температуры испытания со скоростью 5 °С/мин и выдерживают при заданной температуре не менее 25 ч.

Температуру испытания (выдержки) устанавливают в стандартах на огнеупорные изделия и материалы, а в случае их отсутствия подбирают такую температуру, при которой изменение высоты образца составит от 0,5 до 10 %.

Фактическая температура испытания не должна отклоняться от заданной более чем на 10 °С.

3.5. Во время испытания регистрируют температуру испытания (tисп), время испытания (τисп) и абсолютное изменение высоты образца (Δhабс).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Относительное изменение высоты образца (Δhотн), %, вычисляют по формуле

![]()

где Δhабс1 - абсолютное изменение высоты образца в момент времени τ1, мм;

Δhабс2 - абсолютное изменение высоты образца в момент времени τ2, мм;

h - первоначальная высота образца, мм.

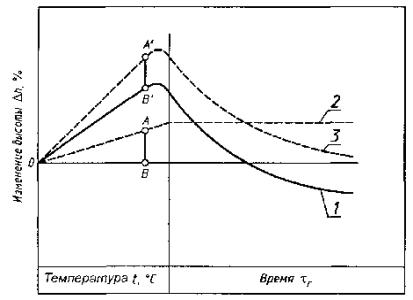

4.2. При проведении испытания с нагрузкой образца перед началом нагревания Δhотн строится кривая зависимости измерения высоты образца (Δh) от температуры испытания (t) и времени выдержки (τ) (см. черт. 3, кривая 1).

Экспериментальная кривая 1 должна быть откорректирована с учетом термического расширения труб измерительного устройства. Строят кривую 2 термического расширения материала, из которого изготовлены трубы измерительного устройства, затем поднимают каждую точку экспериментальной кривой 1 на величину, равную расширению трубы измерительного устройства при температуре, соответствующей абсциссе этой точки, например, точки В на черт. 3. Кривая 3 - кривая изменения размеров испытываемого образца. При проведении испытания с нагрузкой образца по достижении заданной температуры экспериментальная кривая не строится.

Корректировка экспериментальной кривой

1 - экспериментальная кривая; 2 - кривая термического расширения труб измерительного устройства; 3 - откорректированная кривая

Черт. 3

4.3. При проведении испытания с нагрузкой образца перед началом нагревания результаты определения ползучести вычисляют по откорректированной кривой (черт. 4):

Кривые изменений линейных размеров во время нагревания и в период выдержки при постоянной температуре

1 - кривая для образца, испытанного на ползучесть; 2 - кривая для образца с высокой деформацией

Черт. 4

отмечают максимальное расширение образца - Δhmax;

вычисляют деформацию образца (ετ) при выдержке как разницу между максимальным расширением образца (Δhmax) и изменением высоты образца в данный момент времени τ (Δhτ):

ετ = Δhmax - Δhτ.

Деформацию образца (ετ) определяют для τ1 = 15 ч и τ2 = 25 ч и, если испытание проводится дальше, то для τ1 = 50 ч и τ2 = 100 ч.

Среднюю

скорость деформации (ползучести) ![]() в процентах

вычисляют по формуле

в процентах

вычисляют по формуле

![]()

Если к моменту достижения заданной температуры испытания деформация очень велика и выдержка до 25 ч испытания невозможна, то по кривой 2 (черт. 4) определяют T0,5 - температуру, соответствующую деформации образца на 0,5 %.

Результаты испытания записывают в протокол, в котором указывают:

номер настоящего стандарта;

наименование испытуемого изделия или материала;

форму образца (цилиндр с осевым отверстием или без осевого отверстия);

температуру испытания (выдержки);

нагрузку на образец;

кривую деформации в функции температуры и времени при испытании с нагрузкой образца перед началом нагрева и кривую деформации в функции времени при испытании с нагрузкой образца по достижении заданной температуры;

деформацию ετ для τ = 15 ч, τ = 25 ч и при более длительных испытаниях для τ = 50 ч или τ = 100 ч;

среднюю скорость ползучести ε25 - 15 и при более длительных испытаниях для других интервалов времени;

T0,5, если не определяют ε25 при испытании с нагрузкой образца перед началом нагревания;

место и дату испытания;

подпись исполнителя.

Для материалов, которые при испытании только расширяются, но не сжимаются, приводят кривую деформации.

4.2, 4.3. (Измененная редакция, Изм. № 1).

СОДЕРЖАНИЕ