РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

ГОСТ 8.111-74* ГСИ. Мановакуумметры грузопоршневые типа МВП-2,5. Методы и средства поверки.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСУДАРСТВЕННАЯ

СИСТЕМА ОБЕСПЕЧЕНИЯ

ЕДИНСТВА ИЗМЕРЕНИЙ

МАНОВАКУУММЕТРЫ

ГРУЗОПОРШНЕВЫЕ ТИПА

МВП-2,5

МЕТОДЫ И СРЕДСТВА ПОВЕРКИ

ГОСТ 8.111-74

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

Государственная

система обеспечения МАНОВАКУУММЕТРЫ ГРУЗОПОРШНЕВЫЕ Методы и средства поверки State system

for ensuring

the uniformity |

ГОСТ Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 14 января 1974 г. № 93 срок введения установлен

с 01.01.75

Настоящий стандарт распространяется на образцовые грузопоршневые мановакуумметры типа МВП-2,5 класса точности 0,05 и устанавливает методы и средства их первичной и периодических поверок.

1. ОПЕРАЦИИ ПОВЕРКИ

1.1. При проведении поверки должны выполняться операции, указанные в таблице.

|

Наименование операции |

Номера пунктов стандарта |

|

1. Внешний осмотр |

|

|

2. Опробование |

|

|

3. Проверка уровня, вмонтированного в основание прибора |

|

|

4. Проверка герметичности |

|

|

5. Проверка перпендикулярности опорных плоскостей грузоприемных устройств к осям поршней |

|

|

6. Оценка зазоров между поршнями и цилиндрами |

|

|

7. Проверка порога чувствительности |

|

|

8. Определение приведенной площади узкой части дифференциального поршня Ft |

|

|

9. Определение отношения площадей поршней К |

|

|

10. Расчет и проверка соответствия действительных значений массы грузов расчетным |

1.2. Мановакуумметры, принадлежащие учреждениям Госстандарта СССР и ведомствам, имеющим право поверки гирь 4-го класса, могут представляться на поверку без грузов. В этом случае поверка грузов должна производиться на месте эксплуатации мановакуумметров.

2. СРЕДСТВА ПОВЕРКИ

2.1. При проведении поверки должны применяться следующие средства поверки:

образцовый грузопоршневой манометр типа МП-2,5 класса точности 0,02 и устройство для создания давления по ГОСТ 8291-69;

индикатор часового типа с ценой деления 0,01 мм по ГОСТ 577-68;

секундомер типа СОПпр-2а-1-000 ГОСТ 5072-79;

измерительный микроскоп с увеличением 24× и ценой деления 0,05 или 0,1 мм типа МПБ-2 (обозначение предприятия-изготовителя);

образцовые весы III разряда с пределом взвешивания 1 кг и II разряда с пределом взвешивания 200 г по ГОСТ 24104-80;

образцовые граммовые и миллиграммовые гири 3 и 2-го разрядов по ГОСТ 12656-78 и технические граммовые и миллиграммовые гири 3-го класса по ГОСТ 7328-82;

термометр с ценой деления не более 0,5 °С по ГОСТ 215-73;

уровень брусковый 150-0,15 ГОСТ 9392-75;

оптический квадрант КО-60 по ГОСТ 14967-80 или уровень по ГОСТ 11196-74 или ампулы уровней с ценой деления 1' по ГОСТ 2386-73, установленные в специальную оправу.

(Измененная редакция, Изм. № 1).

2.2. Допускается применять средства поверки, не предусмотренные настоящим стандартом, при условии их соответствия требованиям п. 2.1 и аттестованные органами Государственной метрологической службы.

3. УСЛОВИЯ ПОВЕРКИ И ПОДГОТОВКА К НЕЙ

3.1. Прибор должен быть установлен по уровню на горизонтальном основании, исключающем тряску и вибрацию, влияющие на точность измерений.

3.2. Температура окружающего воздуха должна быть 20 ± 10 °С.

3.3. Прибор перед поверкой должен находиться в помещении лаборатории не менее 10 ч, что необходимо для принятия им температуры, одинаковой с температурой образцового прибора.

3.4. Мановакуумметр должен быть заполнен профильтрованным трансформаторным маслом по ГОСТ 10121-76 или ГОСТ 982-80 или приборным маслом МВП по ГОСТ 1805-76.

3.5. Из сильфонного пресса и из-под поршней должен быть удален воздух.

4. ПРОВЕДЕНИЕ ПОВЕРКИ

Поршни должны свободно вращаться и перемещаться в цилиндрах.

Грузы должны без заклинивания накладываться один на другой и на грузоприемное устройство и сниматься.

Грузоприемное устройство и каждый груз могут иметь медные или алюминиевые пробки, закрывающие подгоночную полость. Пробка должна быть запрессована в полость на глубину не более 0,1 мм по отношению к поверхности груза.

Мановакуумметр должен иметь три комплекта грузов:

для измерения избыточного давления с обозначениями «0,5 кгс/см2 - Давление» (4 шт.), «0,1 кгс/см2 - Давление» (4 шт.) и «0,05 кгс/см2 - Давление» (2 шт.);

для измерения разрежения с обозначениями «100 мм рт. ст.- Разрежение» (7 шт.) и «50 мм рт. ст. - Разрежение» (2 шт.);

для измерения разрежения с обозначениями «0,1 кгс/см2 - Разрежение» (10 шт.) и 0,05 кгс/см2 - Разрежение» (2 шт.).

На основании мановакуумметра должны быть закреплены две таблички. На одной из них должно быть нанесено наименование предприятия-изготовителя, год выпуска, номер и тип прибора (МВП-2,5), на другой - изображение схемы мановакуумметра.

На каждом вентиле должен быть обозначен номер, соответствующий указанному на схеме.

На каждом грузе, на грузоприемных устройствах и цилиндрах должен быть нанесен номер прибора.

При включении прибора в сеть поршни должны плавно вращаться по часовой стрелке со скоростью не менее 30 об/мин. Сильфонный пресс, должен обеспечить возможность установки поршней в нулевые положения.

Пузырек ампулы уровня, вмонтированного в основание, должен при этом находиться в центральном положении без заметного на глаз смещения.

На дифференциальный поршень накладывают грузы массой 1,25 кг и воздушным прессом создают давление, устанавливающее поршни в нулевые положения. Все вентили, кроме вентиля, отключающего воздушный пресс, должны быть закрыты. Герметичность признается удовлетворительной, если скорость опускания дифференциального поршня, определяемая измерительным микроскопом и секундомером, не превысит 3 мм/мин.

Наконечник индикатора приводится в соприкосновение с верхней поверхностью грузоприемного устройства вблизи от края. Проверяемый поршень не должен находиться в крайнем нижнем положении. Другой поршень наложением грузов должен быть установлен в крайнее нижнее положение.

Сильфонный пресс при определении перпендикулярности должен быть отключен.

При повороте поршня от электродвигателя на один оборот показание индикатора не должно измениться более чем на 0,15 мм.

4.6.1. Скорость перемещения простого поршня υ1 определяется (при вращении поршней) измерительным микроскопом и секундомером после выполнения следующих операций:

поршни устанавливают в нулевые положения;

сильфонный пресс отключают;

дифференциальный поршень нагружают грузами массой 1,25 кг,

в разделительном сосуде создают избыточное давление, при котором поршни установятся в нулевые положения;

дифференциальный поршень устанавливают в крайнее нижнее положение наложением на него дополнительного груза массой 50 г.

Значение υ1 указывается со знаком минус, если при измерении скорости перемещения простой поршень поднимается.

4.6.2. Скорость опускания простого поршня υ2 определяют при вращении поршней и закрытом вентиле, отключающем сильфонный пресс, после выполнения следующих операций:

разделительный сосуд сообщается с атмосферой;

на простой поршень накладывают грузы массой 1,1 кг;

на дифференциальный поршень накладывают такое количество грузов, при котором поршень установится в крайнее нижнее положение.

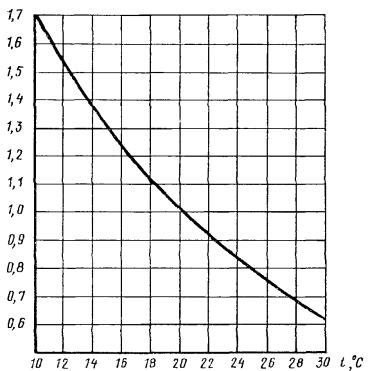

4.6.3. В тех случаях, когда температура воздуха при поверке отличается от 20 °С, полученные значения υ1 и υ2 должны быть умножены на поправочный температурный коэффициент. Величину коэффициента берут из графика (приложение 1).

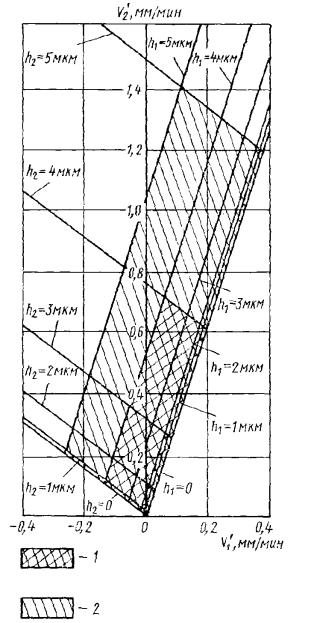

4.6.4. Полученные значения υ1 и υ2, выраженные в мм/мин, для мановакуумметров, выходящих из производства, должны удовлетворять неравенствам

0 < 17υ'1 + 21υ'2 ≤ 16

0 < 10υ'2 - 32υ'1 ≤ 5,4,

а для мановакуумметров, находящихся в применении, - неравенствам

0 < 17υ'1 + 21υ'2 ≤ 31

0 < 10υ'2 - 31υ'1 ≤ 10,5.

Для определения допустимых значений υ'1 и υ'2 и для оценки величин зазоров используют график (приложение 2).

4.8. Приведенную площадь F1 узкой части дифференциального поршня определяют сличением мановакуумметра с образцовым грузопоршневым манометром типа МП-2,5 класса 0,02 по ГОСТ 8291-69.

4.8.1. Мановакуумметр и образцовый грузопоршневой манометр присоединяют к воздушному прессу, после чего производят предварительное уравновешивание поршней каждого прибора.

Затем на дифференциальный поршень мановакуумметра накладывают грузы массой 0,5 кг, а на поршень манометра типа МП-2,5 грузы массой 1 кг. Приборы отключают от атмосферы и создают давление, при котором поршни обоих приборов установятся в нулевые положения. При этом может оказаться, что для окончательного уравновешивания на поршень манометра или на дифференциальный поршень мановакуумметра потребуется дополнительно наложить граммовые или миллиграммовые гири.

4.8.2. При нагружении поршня манометра типа МП-2,5 следует пользоваться комплектом грузов, подогнанных под номинальное значение массы, а для нагружения мановакуумметра типа МВП-2,5 специальными грузами, входящими в комплект устройства для создания давления манометра типа МП-2,5 класса 0,02 по ГОСТ 8291-69, или другими грузами, погрешность массы которых не превышает ±0,005 %.

4.8.3. Приведенную площадь F1 поршня определяют при давлениях 1; 1,5; 2 и 2,5 кгс/см2.

4.8.4. Значение F1 вычисляют по формуле

![]()

где Fоб - приведенная площадь поршня манометра типа МП-2,5 класса 0,02 см2;

H0 - разность уровней жидкости в разделительных сосудах сличаемых приборов, см;

γв - удельный вес воздуха, кгс/см3;

В - атмосферное давление, кгс/см2;

m и mоб - соответственно масса грузов, наложенных на грузоприемные устройства мановакуумметра типа МВП-2,5 и манометра типа МП-2,5 при каждом из четырех уравновешиваний.

Значение приведенной площади F1 поршня округляют до 0,00005 см2.

4.8.5. Результат определения приведенной площади поршня F1 признают удовлетворительным, если наибольшее отклонение отдельных значений m/mоб от Σm/Σmоб не превысит 0,00005.

4.8.6. При выпуске из производства значение приведенной площади поршня F1 мановакуумметров должно находиться в пределах 0,498 см2 ≤ F1 ≤ 0,502 см2.

4.9. Определение отношения площадей поршней К

4.9.1. Разделительный сосуд сообщают с атмосферой; оба поршня приводят в нулевые положения. После этого на грузоприемное устройство, простого поршня поочередно накладывают грузы массой 0,5; 1; 1,2 кг, а на дифференциальный поршень такое количество грузов, при котором поршни вновь установятся в нулевые положения.

4.9.2. Для уравновешивания поршней должны применяться грузы, входящие в комплект устройства для создания давления манометра типа МП-2,5 класса 0,02 ГОСТ 8291-69 или другие грузы, погрешность массы которых не превышает ±0,005 %.

4.9.3. Значение К определяют по формуле

К = m1/m2,

где m1 и m2 - соответственно масса грузов, наложенных на дифференциальный и простой поршни.

4.9.4. Каждое из трех полученных значений К не должно отличаться от среднего значения более чем на 0,00005.

4.9.5. При выпуске из производства среднее значение К должно удовлетворять условию

0,495 ≤ К ≤ 0,505

4.10. Расчет и проверка соответствия действительных значений массы грузов расчетным

4.10.1. Значение массы грузов m, кг, применяемых при поверке образцовых деформационных манометров при выпуске из производства должны быть рассчитаны по формуле

где 9,8066 - безразмерный коэффициент;

gн - нормальное ускорение свободного падения тел, равное 9,8066 м/с2;

Р - значение давления, обозначенное, на грузе, кгс/см2;

ρв, ρс - плотность воздуха и условная плотность материала груза, кг/см3.

4.10.2. Значение массы грузов т, кг, применяемых при поверке образцовых деформационных вакуумметров и проградуированных в мм рт. ст., при выпуске из производства должны быть рассчитаны по формуле

где Н - число мм рт. ст., обозначенное на грузе;

ρрт - плотность ртути при 0 °С, кг/см3.

4.10.3. Значение массы грузов, т, кг, применяемых при поверке образцовых деформационных вакуумметров и проградуированных в кгс/см2, при выпуске из производства должны быть рассчитаны по формуле

где Р - значение разрежения, обозначенное на грузе, кгс/см2.

4.10.4. В тех случаях, когда масса грузов приведена в соответствие со значением местного ускорения свободного падения тел gм, значение m, полученное из формул (2), (3), (4), должно быть умножено на отношение gн/gм.

4.10.5. Значение местного ускорения свободного падения тел gм должно быть известно с погрешностью, не превышающей 0,005 %.

4.10.6. Расчетные значения массы грузов записывают в протокол поверки с округлением до 0,000001 кг.

4.10.7. Соответствие действительных значений массы грузов расчетным проверяют взвешиванием на весах 3-го разряда с верхним пределом взвешивания 1 кг (для грузов массой более 200 г) и на весах 2-го разряда с верхним пределом взвешивания 200 г образцовыми гирями соответственно 3-го и 2-го разрядов.

4.10.8. Отклонения действительных значений массы грузов от расчетных не должны превышать ±0,02 %.

4.11. При несоответствии поверяемого прибора хотя бы одному пункту разд. 4 операцию данного пункта поверки повторяют. Если при вторичной поверке отклонения выходят за допустимые пределы, то мановакуумметр забраковывается.

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ПОВЕРКИ

5.1. Результаты проведенных измерений и наблюдений заносят в протокол, форма которого дана в приложении 3.

5.2. На мановакуумметр, удовлетворяющий требованиям настоящего стандарта, выдают свидетельство. Оборотную сторону свидетельства заполняют по форме, приведенной в приложении 4.

5.3. Если грузы поверяют на месте эксплуатации мановакуумметров, то на них выдают дополнительное свидетельство.

5.4. Мановакуумметры, не удовлетворяющие требованиям настоящего стандарта, к выпуску в обращение и применению не допускаются.

ПРИЛОЖЕНИЕ 1

ПОПРАВОЧНЫЙ ТЕМПЕРАТУРНЫЙ КОЭФФИЦИЕНТ

ПРИЛОЖЕНИЕ 2

ОБЛАСТЬ ДОПУСТИМЫХ ЗНАЧЕНИЙ υ'1 и υ'2

1 - для мановакуумметров, выходящих из производства; 2 - для мановакуумметров, находящихся в эксплуатации.

ПРИЛОЖЕНИЕ 3

ПРОТОКОЛ № _____

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Величина давления, при котором производится уравновешивание, кгс/см2 |

Масса грузов, кг |

Расчетные значения |

|||||

|

Образцовый прибор mоб |

Поверяемый прибор m |

||||||

|

основных |

добавочных |

всего |

основных |

добавочных |

всего |

||

|

1,00 |

|

|

|

|

|

|

|

|

1,5 |

|

|

|

|

|

|

|

|

2,0 |

|

|

|

|

|

|

|

|

2,5 |

|

|

|

|

|

|

|

|

|

|

|

Σmоб |

|

|

Σm |

|

Значение приведенной площади узкой части дифференциального поршня, ________ см2

7. Определение отношения К:

|

Масса грузов, наложенных на дифференциальный поршень m1 |

Масса грузов, наложенных на простой поршень m2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кср = |

8. Расчет массы грузов:

а) для создания давления в кгс/см2 - по формуле (2)

|

Значение давления, обозначенное на грузе, кгс/см2 |

Расчетная масса грузов, кг |

Допустимые отклонения от расчетной массы грузов, кг |

Количество грузов, шт. |

|

0,5 |

|

|

|

|

0,1 |

|

|

|

|

0,05 |

|

|

|

б) для создания разрежения в мм рт. ст. - по формуле (3)

|

Значение разрежения, обозначенное на грузе, мм рт. ст. |

Расчетная масса грузов, кг |

Допустимые отклонения от расчетной массы грузов, кг |

Количество грузов, шт. |

|

100 |

|

|

|

|

50 |

|

|

|

в) для создания разрежения в кгс/см2 - по формуле (4)

|

Значение разрежения, обозначенное на грузе, кгс/см2 |

Расчетная масса грузов, кг |

Допустимые отклонения от расчетной массы грузов, кг |

Количество грузов, шт. |

|

0,1 |

|

|

|

|

0,05 |

|

|

|

Масса грузов рассчитана и подогнана в соответствии со значением приведенной площади узкой части дифференциального поршня, отношения К, потери веса грузов в воздухе и ускорения свободного падения тел, равного _______ м/с2.

Заключение по результатам поверки ___________________________________________

___________________________________________________________________________

(указать номер и дату свидетельства или причину брака)

Подпись поверявшего ____________

ПРИЛОЖЕНИЕ 4

ОБОРОТНАЯ СТОРОНА СВИДЕТЕЛЬСТВА О ПОВЕРКЕ

Результаты поверки

Приведенная площадь узкой части дифференциального поршня F1 = _________ см2

Отношение площадей поршней К = __________

|

Значение давления, обозначенное на грузе, кгс/см2 |

Значение разрежения, обозначенное на грузе, |

Расчетное значение массы, кг |

Количество, шт. |

|

|

мм рт. ст. |

кгс/см2 |

|||

|

0,5 |

- |

- |

|

4 |

|

0,1 |

- |

- |

|

4 |

|

005 |

- |

- |

|

2 |

|

|

100 |

- |

|

7 |

|

|

50 |

- |

|

2 |

|

|

|

0,1 |

|

10 |

|

|

|

0,05 |

|

2 |

Предел допустимой погрешности массы грузов ±0,02 %.

Масса грузов подогнана в соответствии с ускорением свободного падения ____ м/с2.

Подпись поверявшего _____________

СОДЕРЖАНИЕ