РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Пособие к СНиП 3.07.02-87 Пособие по производству и приемке работ при строительстве новых, реконструкции и расширении действующих гидротехнических морских и речных транспортных сооружений.

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

ВСЕСОЮЗНЫЙ ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

УТВЕРЖДАЮ

Директор института

А. П. Кожевников

21 ноября 1989 г.

ПОСОБИЕ

ПО ПРОИЗВОДСТВУ И ПРИЕМКЕ РАБОТ

ПРИ СТРОИТЕЛЬСТВЕ НОВЫХ, РЕКОНСТРУКЦИИ

И РАСШИРЕНИИ ДЕЙСТВУЮЩИХ ГИДРОТЕХНИЧЕСКИХ

МОРСКИХ И РЕЧНЫХ ТРАНСПОРТНЫХ СООРУЖЕНИЙ

(к СНиП 3.07.02-87)

Рекомендовано секцией строительства

портовых и гидротехнических сооружений

Научно-технического совета Минтрансстроя СССР

Москва 1991

ПРЕДИСЛОВИЕ

В Пособии приведены рекомендации, основные положения правил производства и приемки работ при строительстве новых, реконструкции и расширении действующих гидротехнических морских и речных транспортных сооружений.

При пользовании Пособием следует учитывать изменения строительных норм и правил и государственных стандартов, публикуемые в журнале «Бюллетень строительной техники», «Сборнике изменений к строительным нормам и правилам» Госстроя СССР и информационном указателе «Государственные стандарты СССР» Госстандарта.

Пособие разработано Всесоюзным ордена Октябрьской Революции научно-исследовательским институтом транспортного строительства Минтрансстроя совместно с Союзморниипроектом Минморфлота СССР, Гипроречтрансом Минречфлота РСФСР, Гипрорыбпромом Минрыбхоза СССР и Союзпроектверфью Минсудпрома СССР в соответствии с письмом Госстроя СССР № 8-770 от 07.05.88.

Пособие предназначено для инженерно-технических работников проектных, изыскательских и строительных организаций.

Пособие разработано:

разделы 1, 2, 8, 11 - канд. техн. наук К. Д. Ладыченко; разд. 3 - кандидатами техн. наук М. А. Барановым, К. Д. Ладыченко; разд. 4 - кандидатами техн. наук А. С. Головачевым, К. Д. Ладыченко, И. Е. Школьниковым; разд. 5 - д-ром техн. наук Ф. М. Ивановым, кандидатами техн. наук К. М. Акимовой, Ю. М. Аниным, Э. А. Виноградовой, В. С. Гладковым, И. В. Грановской, Г. С. Рояком, В. Н. Свиридовым, В. Д. Малюком, инженерами В. В. Шильниковым, А. В. Никоновым; разд. 6 - канд. техн. наук А. А. Долинским; разд. 7 - кандидатами техн. наук К. Д. Ладыченко, В. В. Соколовым, инж. П. П. Никитиным; разд. 9 - кандидатами техн. наук И. И. Денисовым, К. Д. Ладыченко; разд. 10 - кандидатами техн. наук К. Д. Ладыченко, И. Е. Школьниковым, инженерами В. А. Поповым, Л. Г. Сахаровой; разд. 12 - канд. техн. наук А. Ф. Высоцким, инженерами В. В. Ковалевым, Л. А. Морозовым, Г. А. Цатуряном, Я. С. Шульгиным, канд. техн. наук Л.Н. Юдиным; разд. 13 - канд. техн. наук Ю. М. Гуткиным, инженерами П. Ф. Кучерявенко, канд. техн. наук К. Д. Ладыченко, инженерами В. Г. Дмитриевым, В. В. Капустиным, И. Г. Кухаревым, Г. Б. Паулиным, А. А. Петровым, В. Н. Терещенко, А. С. Тюриным; разд. 14 - канд. техн. наук К. Д. Ладыченко, инженерами А. В. Соколовым, Ю. М. Омельченко; разд. 15 - кандидатами техн. наук Е. И. Гамаюновым, К. Д. Ладыченко, инж. А. Н. Черемисoвoй.

Пособие разработано под общей редакцией межведомственной редакционной комиссии в составе:

инж. Д. Ф. Черевач, И. М. Капулер (Главморречстрой Минтрансстроя);

канд. техн. наук К. Д. Ладыченко (ЦНИИС Минтрансстроя);

д-р техн. наук, проф. В. Д. Костюков, инж. Т. И. Чодришвили, Г. М. Гидаль (Союзморниипроект Минморфлота);

канд. техн. наук Ю. М. Гуткин (Союзпроектверфь Минсудпрома);

инж. М. А. Кузьмин (Гипрорыбпром Минрыбхоза СССР);

инж. А. И. Певзнер, В. С. Александровский (Главспецпромстрой Минмонтажспецстроя СССР);

канд. техн. наук М. Н. Пинк (Фундаментпроект Минмонтажспецстроя СССР);

д-р техн. наук, проф. В. Б. Гуревич (Гипроречтранс Минречфлота РСФСР);

инж. В. Ф. Скорощинский (ГУКС Минречфлота РСФСР)

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Пособие рекомендуется использовать при производстве работ по строительству, реконструкции или расширению морских и речных портовых и берегозащитных гидротехнических сооружений, а также гидротехнических сооружений судостроительных и судоремонтных предприятий. Производство и приемка указанных работ в особых условиях (сейсмических районах, в Северной строительно-климатической зоне и в зоне распространения просадочных грунтов) должны выполняться с соблюдением требований соответствующих глав строительных норм и правил и других общесоюзных нормативных документов, действие которых распространяется на работы в этих условиях.

1.2. Строительная организация обязана вести работы в строгом соответствии с проектом, полученным от заказчика, требованиями строительных норм и правил и других нормативных документов (справочное приложение 1).

1.3. Строительство портовых и берегоукрепительных гидротехнических сооружений должно выполняться специализированными строительно-монтажными организациями.

Для работы по монтажу оборудования, устройству различимых коммуникаций, укладке железнодорожных путей, электромонтажных работ, телефонизации и т.п. должны привлекаться на условиях субподряда специализированные организации.

1.4. В соответствии с требованиями СНиП 3.01.01-85 строительство должно осуществляться, как правило, индустриальными поточными методами с применением утвержденных типовых проектов и преимущественным использованием унифицированных железобетонных конструкций, предусматриваемых проектом. Следует по возможности совмещать отдельные виды работ. При составлении графика строительства надлежит учитывать фактическое число рабочих дней в году при работе как на защищенной акватории, так и у открытых берегов, продолжительность ледостава, приливов и отливов в море и паводков на реках, интенсивность волнения и силу ветра, при которых допускается производить отдельные виды работ.

1.5. Предельные нормативные сроки строительства портовых и берегоукрепительных сооружений, определяющие распределение капитальных вложений по годам, устанавливаются в соответствии со СНиП 1.04.03-85.

1.6. При производстве работ должны выполняться требования по технике безопасности, предусмотренные проектом производства работ, СНиП III-4-80, ведомственными правилами техники безопасности и производственной санитарии, требованиями ГОСТ о мерах пожаровзрывобезопасности при производстве строительных работ, правилами эксплуатации судов технического флота и постановлениями капитана порта.

1.7. На зимний период надлежит планировать работы, производство которых обусловлено необходимостью и учетом требования наиболее рационального использования в течение года строительных механизмов, кадров строителей и материально-технической базы.

1.8. Производство работ в зимний период с помощью плавучих средств (установка массивов, погружение свай, отсыпка постелей, призм и др.) разрешается только на акваториях, не имеющих сплошного ледового покрова, когда обеспечена возможность маневрирования судов и прохода их к мосту укрытия при получении штормового предупреждения. Необходимо непрерывно поддерживать в незамерзающем состоянии полынью (майну) вокруг судов, перемещая их при помощи лебедок с применением гидравлической или пневматической циркуляционных установок, сколки льда и других мероприятий.

Работы в зимний период следует производить, как правило, круглосуточно за исключением перерывов, вызываемых штормами и туманами.

1.9. До начала основных строительно-монтажных работ должна быть выполнена инженерная подготовка территории и акватории строительства (расчистка и дноуглубление, намыв грунта, планировка площадки, дренажи дорог, проведение подземных и подводных коммуникаций, электросетей и т.п.).

Для временных сооружений и зданий на строительной площадке следует предусматривать преимущественное применение инвентарных передвижных или сборно-разборных конструкций.

1.10. Материалы и конструкции должны по возможности доставляться без перегрузок к складам на стройплощадку и к зоне действия подъемно-транспортного оборудования.

1.11. Железобетонные элементы должны изготовляться на заводах или полигонах железобетонных конструкций. Изготовление на месте строительства допускается только для нетранспортабельных элементов (массивы, уголковые контрфорсные стенки и т.п.) или когда условия транспортировки затруднены.

1.12. В проектах организации строительства и производства работ должны предусматриваться мероприятия по предупреждению загрязнения атмосферы, почвы и воды на строительной площадке и прилегающих к ней территориях и акваториях запыленностью и загазованностью, производственными отходами и сточными водами. Должны также приниматься меры к ограничению уровня шума и вибрации от работы строительных механизмов.

1.13. Порядок предъявления к приемке законченных строительством объектов должен соответствовать установленному СНиП 3.01.04-87.

2. ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

2.1. В соответствии с указаниями СНиП 3.01.01-85 до начала основных строительно-монтажных работ должна быть обеспечена подготовка строительного производства.

2.2. Строительные организации на основе решений, принятых в проекте организации строительства, рабочих чертежей и смет составляют на каждое сооружение в соответствии с приложениями 4 и 5 СНиП 3.01.01-85 проект производства работ (ППР), который должен также содержать:

уточненный строительный генеральный план объекта с расположением причалов, постоянных и временных транспортных путей, портов (мест) - убежищ, сетей электроснабжения, крановых путей и зон их действия, площадок укрупнительной сборки, складов и других временных сооружений и устройств, необходимых для строительства;

решения по технике безопасности в соответствии с требованиями строительных норм и правил и ведомственных правил техники безопасности и производственной санитарии.

При строительстве освоенных строительной организацией объектов объем ППР может быть сокращен, но при всех условиях должны составляться календарный план (график), стройгенплан и пояснительная записка.

Для объектов, строящихся по типовым проектам, производится привязка типовых ППР.

ППР на объекты, предусматривающие выполнение работ в действующих портах, заводах и цехах, должны быть согласованы с руководителем действующего предприятия, а на судоходных внутренних водных путях - с управлениями речных пароходств, а также при необходимости с органами Госнадзора.

Проект производства работ должен быть утвержден и передан на строительство не позднее чем за два месяца до начала работ на объекте. В ходе строительства при наличии изменений в условиях работ или обеспечения ресурсами силами строительных организаций в ППР вносятся коррективы, обеспечивающие выполнение плана, соблюдение сметной стоимости объекта и выполнение установленных показателей.

Строительство объектов без наличия утвержденных проектов производства работ запрещается.

До начала строительства должны быть проведены занятия с ИТР и рабочими по изучению конструкции сооружения, проекта производства работ и соответствующих правил техники безопасности.

2.3. До начала основных работ на строительстве должны выполняться следующие подготовительные работы:

а) создание заказчиком опорной геодезической сети (высотные реперы, главные оси сооружений, опорная строительная сетка, красные линии);

б) закрепление в натуре границ строительной площадки и обвехование акватории, установление межевых знаков, которые также осуществляются заказчиком своими средствами за свой счет;

в) освоение строительной площадки - расчистка территории строительства, снос неиспользуемых в процессе работ строений и другие работы;

г) создание складского хозяйства, мастерских и подсобных производств, обслуживающих строительное производство;

д) устройство или монтаж временных жилых и производственных сооружений, а также возведение полностью или частично тех постоянных объектов порта (предприятия), которые предусмотрены к использованию для нужд строительства (например, энергосеть, водопровод, дороги, жильё и т.д.);

е) инженерная подготовка строительной площадки - первоочередные работы по планировке территории, обеспечивающей организацию временных стоков поверхностных вод, перенос существующих подземных и надземных сетей, устройство постоянных или временных подъездных железнодорожных путей и автомобильных дорог, постройка причалов и в отдельных случаях судоходных трасс, устройство временных или постоянных источников и сетей водоснабжения и энергоснабжения, устройство телефонной и радиосвязи;

ж) организация и постройка полигона по изготовлению железобетонных и бетонных конструкций (парка массивов).

Объем подготовительных работ и последовательность их выполнения определяются из условия бесперебойного производства основных работ и предусматриваются в проекте организации строительства.

2.4. Складские помещения следует организовывать преимущественно в виде центральных баз материально-технического снабжения в узлах сосредоточенного строительства. Базы должны быть оснащены механизмами и устройствами для правильного складирования, хранения и комплексного отпуска материалов.

2.5. При размещении складов надлежит соблюдать следующие условия:

а) сооружать склады на площадках, не подлежащих застройке в течение периода их эксплуатации и не затопляемых паводковыми водами;

б) склады сборных конструкций и изделий располагать в зоне действия монтажных кранов или соответствующего подъемно-транспортного оборудования.

Снабжение отдельных объектов, удаленных от баз строительных организаций и выполняемых прорабскими (мастерскими) участками, должно производиться с центральных баз.

2.6. До начала производства основных работ следует подготовить комплексы машин и механизмов, обеспечивающие механизацию всего рабочего процесса:

а) землечерпательные снаряды, самоходные плавучие землесосные снаряды и землесосные снаряды с грунтоотвозными шаландами и плавучими пульповодами - при разработке подводных котлованов и намыве территорий;

б) саморазгружающиеся шаланды, контейнеры для камня, плавучие краны для разгрузки контейнеров, а также подводные механические планировщики и плавучие виброударные уплотнители - при отсыпке, ровнении и уплотнении каменных постелей;

в) плавучие копры и плавучие или гусеничные краны в комплекте с направляющими кондукторами, молотами или вибропогружателями с самозакрепляющимися наголовниками - при погружении свай, шпунтов и свай-оболочек.

При погружении железобетонных свай-оболочек и шпунтин таврового сечения в плотные грунты следует предусматривать подмыв или лидерное бурение. При погружении в скальные грунты следует использовать плавучие установки для бурения скважин в скале под водой и станки ударного бурения;

г) плавучие краны, оборудованные установками подводного телевидения, - при установке массивов, оболочек больших диаметров, элементов уголковых стенок и т.п.;

д) плавучие краны повышенной мореходности, береговые краны, самоходные баржи с откидной носовой частью - при строительстве морских берегозащитных сооружений. Для наброски тетраподов рекомендуется применять стропы с автоматической расстроповкой.

2.7. Проверка качества строительных материалов и подбора состава бетона, а также качества бетонных работ, геотехнических характеристик возводимых земляных сооружений и т.д. должны оформляться соответствующими документами и актами.

Строительные материалы, изделия, конструкции и оборудование, применяемые в строительстве, должны соответствовать требованиям проекта, действующим государственным стандартам или техническим условиям, а также условиям, предусмотренным договорами о поставках.

Во всех случаях несоответствия стандартам или техническим условиям доставленных партий материалов и изделий строительные организации обязаны предъявлять заводам-изготовителям и транспортным организациям рекламации в установленном порядке.

Запрещается применение строительных материалов и изделий, не имеющих паспортов, сертификатов и т.п., подтверждающих их соответствий требованиям государственных стандартов или технических условий.

Качество поступающих на строительство элементов сборных бетонных и железобетонных конструкций и соответствие их требованиям проекта устанавливается предприятием-изготовителем и указывается в документах, прилагаемых к этим элементам. Перед монтажом элементы должны быть дополнительно освидетельствованы.

3. ГЕОДЕЗИЧЕСКИЕ РАЗБИВОЧНЫЕ И КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ РАБОТЫ (НАДВОДНЫЕ И ПОДВОДНЫЕ)

3.1. Геодезические работы при возведении портовых гидротехнических сооружений следует выполнять в соответствии с требованиями СНиП 3.01.03-84 и СНиП 3.07.02-87.

3.2. Геодезические работы при возведении гидротехнических сооружений должны включать:

а) создание геодезической разбивочной основы (плановой и высотной) в районе строительства;

б) прокладку и закрепление магистральных линий с привязкой их к пунктам геодезической разбивочной основы (в плане и по высоте);

в) разбивку и закрепление основных линий сооружений и границ черпания;

г) разбивку отдельных элементов сооружений;

д) геодезический контроль правильности возведения сооружений;

е) геодезические наблюдения за перемещениями и деформациями строящихся сооружений;

ж) проведение необходимых геодезических работ для составления исполнительной документации.

3.3. В состав работ подготовительного периода должны входить в объёмах, обеспечивающих нормальное развитие строительства:

а) создание заказчиком разбивочной геодезической основы;

б) выполнение детальных разбивочных работ от геодезической основы.

3.4. До начала основных строительных работ долины быть составлены:

а) генеральный план строительной площадки в единой системе координат с нанесенными пунктами государственной геодезической сети и геодезической разбивочной основы, пунктами для разбивок, осевыми линиями всех сооружений со схемами и исходными числовыми данными для переноса в натуру (условные координаты отдельных точек, а также условные координаты концов и направления магистральных линий, величины, и направления углов засечек, расстояния до ориентиров на местности, схемы примыкания к существующим сооружениям или схемы разбивок, гониометрические сетки с нанесенными границами черпания для определения места нахождения земснаряда на участке работ, отметки или превышения и т.д.) с приложением краткой пояснительной записки, содержащей:

исходные данные;

оценку точности геодезической разбивочной основы и гониометрической сетки;

требования к точности разбивок;

метод и точность линейных, уголковых и высотных измерений;

методику производства разбивочных работ.

Примечания: 1. Для удобства выполнения разбивочных работ может быть составлен отдельный от генерального плана строительной площадки разбивочный чертеж основных осей зданий и сооружений.

2. Для детальных геодезических разбивок из генерального плана делают выкопировки отдельных сооружений, зданий (групп сооружений, зданий). На выкопировке или на приложении к ней выписываются координаты привязочных точек сооружений и зданий и схемы привязки сооружений к местным предметам.

б) схема расположения и детальное описание знаков геодезической разбивочной основы с приложением чертежей установленных знаков;

в) каталоги координат и высот пунктов геодезической разбивочной основы и знаков государственной геодезической сети.

Указанные документы и материалы, а также предъявленные в натуре знаки геодезической разбивочной основы, центры, закрепляющие магистральные, основные осевые линии, исходные реперы и марки, передаются по акту (см. справочное приложение 2) представителями заказчика представителям подрядчика (для сооружений I категории капитальности, а также в особо сложных случаях разбивки - обязательно в присутствии представители проектной организации).

3.5. Разбивочные работы выполняются в следующей очередности и состоят из следующих этапов:

а) установки и закрепления основных и рабочих опорных знаков геодезической разбивочной основы с привязкой их к государственной планово-высотной сети или иной, принятой проектом за исходную (свободная сеть с условным началом, планово-высотная основа существующих портовых или иных сооружений и т.п.);

б) установки мареографов и водомерных постов (реек), привязки их к основным опорным знакам или приемки их от изыскательской группы по акту;

в) разбивки и закрепления магистральных линий на территории возводимого сооружения;

г) разбивки от магистральных линий и закрепления основных осей зданий и сооружений;

д) переноса в натуру от пунктов геодезической разбивочной основы или строительной сетки и основных осей сооружений и закрепления вспомогательных линий разбивки отдельных элементов сооружений.

Примечания: 1. Работы по пп. «а» - «г» выполняются заказчиком, а по п. «д» - подрядчиком.

2. Временные здания и сооружения могут быть привязаны только к местным предметам без использования координат опорной сети.

3. В натуру, как правило, не выносятся одновременно оси всего комплекса сооружений и зданий. Отдельные сооружения и здания выносятся с генплана на местность (разбиваются в натуре) последовательно, в соответствии с календарным графиком строительства.

3.6. В качестве исходных базисных линий основной разбивки следует принимать, как правило, стороны ходов государственной геодезической сети или линии плановой основы существующих портовых сооружений, к которым ведется привязка магистральных линий.

Указанные магистральные линии должны располагаться вдоль береговой полосы, примыкающей к месту возведения сооружений.

Примечание. При постройке сооружений, не связанных с берегом, магистральная линия должна служить основанием для инструментальной разбивки и закрепления точек основной линии сооружения на воде.

3.7. Количество и расположение пунктов высотной геодезической разбивочной основы должна определять и фиксировать на разбивочных чертежах проектная организация с таким расчетом, чтобы обеспечить заданную точность разбивки, быстроту и удобство выноса необходимых отметок на все участки сооружения. Знаки высотной геодезической основы нужно устанавливать вне зоны строительных работ, складирования и транспортировки материалов, в местах, не подверженных осадкам и оползням, размыву и действию ледохода. Знаки должны быть предохранены от смещений и повреждений в процессе производства работ.

В состав высотной основы следует включать также пункты плановой геодезической разбивочной основы.

3.8. Установка реперов и определение их отметок от нуля, принятого в проекте сооружения, должны фиксироваться актом.

Привязку устанавливаемых реперов к ближайшим государственным или ведомственным пунктам нивелирования выполняют замкнутыми или двойными нивелирными ходами (нивелирование III класса).

3.9. Плановое и высотное положение подводных разбивочных знаков следует определять или по линиям надводной разбивки, смещенным под воду, или путем применения подводных геодезических инструментов.

На глубине более 11,5 м следует применять, как правило, подводные геодезические инструменты.

3.10. Плавучие знаки, устанавливаемые при выполнении работ на акваториях, следует надежно закреплять против воздействий волн, льда и т.п., а также дублировать створами на берегу для возможности быстрого восстановления после повреждений.

3.11. При создании геодезической разбивочной основы и точных разбивках при монтаже металлических конструкций следует использовать:

для измерения углов - оптические теодолиты с точностью отсчета 2-5″;

для измерения расстояний - светодальномеры, параллактический метод или непосредственное измерение длин стальной лентой или мерной проволокой.

Наиболее эффективно для выполнения этих работ использование электрооптических или электронных тахеометров.

Способ измерения расстояний выбирают, исходя из имеющихся геодезических приборов и условий работы.

Для обеспечения строительной площадки высотными реперами на основе нивелирования III класса необходимо применять нивелир с ценой деления цилиндрического уровня не более 15″ на 2 мм и увеличением зрительной трубы не менее 30х. Допускается использовать рейки деревянные шашечные с сантиметровыми делениями и круглым уровнем.

Для производства детальных разбивочных работ можно применять теодолиты с точностью отсчета 15-30″, технические нивелиры, мерные стальные ленты и рулетки.

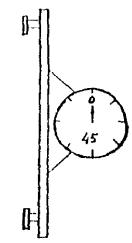

3.12. Для выполнения подводных геодезических работ на глубине более 11,5 м следует применять подводные нивелиры ЦНИИС ПН-2-30 (справочное приложение 3), имеющие точность отсчета ±3 мм.

Допускается использование подводных нивелиров при создании сети подводных реперов.

Для измерения уклонов грунта и элементов конструкций следует применять универсальный уклономер ЦНИИС, обеспечивающий точность измерений 10′ (см. справочное приложение 3).

Для грубых подводных геодезических работ (предварительные изыскания в акватории строительства, контроль выемки слабого грунта, послойной отсыпки камня и т.п.) допускается использовать эхолоты, обеспечивающие точность измерения глубины ±20 см.

3.13. Геодезические разбивочные работы производят под контролем работников геодезической службы треста, подразделение которого выполняет строительно-монтажные работы на данном объекте.

Разбивка основных осей сооружений

3.14. Разбивочные работы следует выполнять с точностью, обеспечивающей выполнение требований СНиП 3.01.03-84 и СНиП 3.07.02-87, а также допусков, установленных в проекте.

3.15. Все разбивочные работы, в том числе и установка разбивочных знаков, должны фиксироваться в журналах геодезических работ с приложением чертежей, на которых указывают все разбивочные знаки, закрепленные на территории и акватории порта с привязкой их к магистрали.

3.16. Положение разбивочных линий и реперов в плане, а также правильность высотного положения знаков разбивки следует проверять не реже одного раза в месяц. При наличии обстоятельств, вызывающих сомнение в сохранении первоначального положения какого-либо знака разбивки, проверку надлежит производить немедленно. В частности, знаки, установленные на акватории, необходимо проверять после каждого шторма, навала судна и т.п.

3.17. Пункты и знаки геодезической разбивочной основы должны быть сохранены в течение всего периода строительства и переданы заказчику при сдаче сооружений в эксплуатацию по акту (см. справочное приложение 2) с приложением схемы расположения знаков, описания и фотоснимков.

3.18. Разбивка вспомогательных линий сохраняется на время производства работ по постройке соответствующего элемента сооружения.

3.19. Все документы по плановым и высотным разбивкам, проверке опорных знаков, определению отметок элементов сооружений и проверке фактических размеров сооружений (акты, чертежи, журналы геодезических работ, подсчеты и др.) необходимо хранить до окончания строительства и сдачи объекта в эксплуатацию.

Разбивка основных точек сооружений по высоте

3.20. Для проведения основных высотных разбивок сооружений используется сеть пунктов высотного обоснования, заложенная до начала строительных работ.

В соответствии с требованиями точности выноса проектных отметок при разбивках применяют:

а) геометрическое нивелирование III и IV класса или техническое нивелирование;

б) тригонометрическое нивелирование;

в) гидростатическое и гидродинамическое нивелирование.

3.21. Перенос в натуру проектных (или вспомогательных) отметок производится способами, обеспечивающими ведение как текущего, так и периодического контроля (прокладкой ходов между двумя реперами сети, замкнутыми ходами или «висячими» ходами, прокладываемыми в прямом и обратном направлениях и т.п.).

Документация по выполненным высотным разбивкам и контрольным измерениям вместе с актом сдачи исходных опорных точек передается производителям строительных работ, а по завершении последних - заказчику.

3.22. Пункты основных высотных разбивок закрепляются грунтовыми реперами, марками на основаниях существующих сооружений, окрашенными знаками высотных разбивок на основаниях постоянных сооружений и другими способами, обеспечивающими постоянство высотного положения знака на период возведения сооружения. Окраска подводных знаков должна быть белой, желтой или оранжевой.

Знаки высотных разбивок следует располагать так, чтобы можно было постоянно контролировать строительные работы, как правило, с одной станции (без прокладок вспомогательных ходов нивелирования).

Детальные разбивки

3.23. Детальную разбивку элементов сооружений выполняет строительно-монтажная организация по рабочим чертежам отдельных частей сооружений или по специальным разбивочным схемам, привязанным к осям сооружения.

3.24. Во всех случаях детальных разбивок должны быть обеспечены точность, установленная СНиП 3.01.03-84 и СНиП 3.07.02-87 или допуски, предусмотренные проектом.

При детальной разбивке земляных и каменно-набросных конструкций, волноломов, буя и аналогичных сооружений непосредственно от основных осей допускается использовать простейшие геодезические приборы и приспособления (стальные ленты, рулетки, эккеры, отвесы, шаблоны, строительные уровни и т.п.).

3.25. Точки и линии детальных разбивок закрепляют знаками на временных подсобных сооружениях (обноски, подмости, сваи и т.п.) и сохраняют на время строительных работ по возведению того элемента, положение и размеры которого они определяют.

Указанные точки и линии служат также для контроля за строительными работами.

Геодезический контроль в период строительства

3.26. Состояние возводимых сооружений в надводной и подводной частях (при помощи водолазов и телевизионных установок) систематически проверяют до сдачи в эксплуатацию наружным осмотром и инструментально.

Порядок и сроки проверок устанавливает главный инженер строительства.

Примечание. Особое внимание должно быть уделено наблюдению за состоянием подводных частей сооружений и их элементов, расположенных на незащищенной акватории, а также за осадками и горизонтальными смещениями как всего сооружения, так и его частей.

3.27. При геодезическом контроле состояния сооружения проверяют:

а) соблюдение проектных размеров, положения и допусков на возводимое сооружение;

б) общую величину перемещений сооружения или его частей, их равномерность и интенсивность нарастания.

Перед проверкой состояния сооружения необходимо выполнить тщательный инструментальный контроль исходных пунктов наблюдений (створные знаки, реперы, контрольные точки и т.п.) с целью определения их незыблемости.

Результаты контрольных проверок и наблюдений необходимо актировать и использовать как исходный материал для составления исполнительных чертежей при сдаче сооружений в эксплуатацию.

3.28. В процессе основного строительства проверяют:

а) при дноуглубительных работах: положение нулей водомерных реек, правильность разработки прорези;

б) при отсыпке каменных и массивовых набросок: соблюдение проектных размеров и допусков, объем созданной отсыпки из камня (массивов) и расход камня (массивов); осадку каменной (массивовой) наброски;

в) при ровнении: соблюдение проектных отметок поверхности ровнения, взаимное высотное положение участков ровнения (по сетке квадратов со сторонами 2 м), наличие и толщину слоя наносов (в случае перерыва работ);

г) при виброуплотнении подводных каменных постелей: правильность установок виброуплотнителя на уплотняемой поверхности подводной каменной постели, величины отказов виброуплотнителя по залогам;

д) при укладке массивов: правильность установки массивов по осевой (боевой) линии, соблюдение заданной проектом фасадной плоскости, правильность укладки массивов в курсах и курсов по высоте, осадку массивовой кладки;

е) при установке массивов-гигантов: правильность установки массивов-гигантов по створам осевых линий и их осадку;

ж) при огрузке массивовых кладок: горизонтальное и вертикальное смещение и её состояние;

з) при возведении верхних строений: состояние нижележащих частей сооружений (планово-высотными контрольными измерениями), правильность детальных разбивок по откорректированным рабочим чертежам, соблюдение размеров возводимых строений (или их частей) и допусков на их монтаж;

и) при регулировании: правильность намыва территории в плане, крутизну откосов - как надводных, так и подводных (раздельно), высотные отметки территории и отдельных её частей, уклоны территории, если они заданы проектом, осадку территории и отдельных её участков, геометрические размеры заполняемых пазух (до начала работ), качество заполнения пазух (отсутствие пустот).

3.29. При производстве на площадке строительства контрольных обмеров, инвентаризации выполненных работ или при приемке заказчиком законченных конструктивных элементов и целых сооружений работники геодезической службы строительно-монтажной организации должны выполнять инструментальные геодезические работы в соответствии с указаниями главного инженера строительства.

Наблюдения за деформациями сооружений в период их возведения

3.30. Геодезические наблюдения за перемещениями и деформациями (осадками, сдвигами, кренами и т.п.) гидротехнических сооружений выполняют по техническому заданию, составленному проектной организацией с учетом назначения и конструктивного решения сооружений и инженерно-геологического строения оснований.

Геодезические наблюдения за деформациями сооружений выполняет заказчик или работники геодезической службы строительно-монтажной организации в случаях, если это обусловлено договором с заказчиком.

3.31. Наблюдения за деформациями строящегося гидротехнического сооружения производятся систематически, в сроки, установленные техническим заданием. Моменты наблюдений, как правило, приурочивают к окончанию определенного этапа работ (покурсовая кладка массивов, устройство надводного строения и др.).

При появлении факторов, меняющих нормальные условия работы основания сооружения (резкое возрастание или уменьшение нагрузки, появление трещин, рост деформаций и т.п.), необходимо произвести внеочередной замер деформаций.

В случае перерывов в строительстве наблюдения за деформациями производятся сразу же по окончании работ и перед их возобновлением.

3.32. Наблюдения за деформациями сооружений производятся с целью определения деформаций:

а) сооружения в процессе его возведения в зависимости от роста нагрузки;

б) происшедших после окончания постройки в зависимости от величин эксплуатационных нагрузок, действующих на сооружение.

По результатам наблюдений за деформациями сооружения составляются документы, характеризующие качество основания.

3.33. Точность геодезических наблюдений за деформациями должна соответствовать требованиям СНиП 3.01.03-84 и технического задания, составленного проектной организацией.

3.34. До начала наблюдений за деформациями сооружений определяют отметки грунтовых реперов и производят их плановую привязку к пунктам геодезической разбивочной основы, другим грунтовым реперам и точкам на местности. Плановое и высотное положение грунтовых реперов периодически проверяется.

3.35. На элементах конструкций наблюдаемого сооружения в местах, предусмотренных проектом, закладываются реперные знаки (марки) с полусферической головкой с крестообразной насечкой для планово-высотных наблюдений или острой гранью для высотных наблюдений. Головки и грани должны быть защищены от возможных повреждений при строительстве и во время эксплуатации. Остальные точки, в которых производятся измерения, следует отмечать несмываемой краской и одновременно давать их описание. Например, «береговой угол на верхней горизонтальной плоскости массива со стороны акватории».

3.36. Результаты наблюдений за деформациями записывают в специальный журнал (см. справочное приложение 2), который служит исходным материалом для составления графиков изменения деформаций и величины нагрузок в зависимости от времени. При сдаче сооружения в эксплуатацию все реперы и знаки (марки), документация на них и данные наблюдений передаются заказчику для дальнейшего наблюдения за сооружением.

К журналам прилагают:

а) схему расположения наблюдаемых реперов и марок с фотоснимками, определяющими их местонахождение;

б) схематический план и разрезы сооружения с нанесенными на них контрольными знаками (марками);

в) техническую схему участка.

3.37. Все случаи появления трещин в сооружении или расстройства швов должны быть немедленно зафиксированы в журнале, где указываются дата возникновения дефекта, его характер и вероятные причины повреждения. К журналу прилагают зарисовки и по возможности фотографии участков деформации.

О всех случаях появления таких деформаций строящегося сооружения должны быть поставлены в известность заказчик, проектная организация и подрядчик.

3.38. Все данные наблюдений за деформациями, полученные в период строительства, прилагаются к актам сдачи сооружения в эксплуатацию и хранятся вместе с результатами дальнейших наблюдений, производимых организацией, эксплуатирующей сооружение.

3.39. Наблюдения за деформациями сооружения в плане выполняют (с учетом указаний п. 3.31) по контрольным знакам (маркам) путем непосредственных промеров отклонений последних от закрепленного створа методом условных засечек с берегового базиса или другими методами.

По данным указанных промеров вычерчивается график смещения сооружения в горизонтальной плоскости.

3.40. Наблюдения за изменением наклонов отдельных частей сооружения (с учетом указаний п. 3.31) выполняются с помощью непосредственных замеров уклономерами, измерениями расстояний от точек исследуемой грани сооружений до отвеса, а также путем последовательных нивелировок верхней плоскости наблюдаемой части сооружений.

По полученным данным вычерчиваются графики изменения наклонов частей сооружения.

При измерении уклонов уклономерами последние должны устанавливаться на постоянные марки.

4. СВАЙНЫЕ РАБОТЫ НА АКВАТОРИЯХ

Настоящее Пособие рекомендуется использовать при производстве свайных работ на акваториях при строительстве морских и речных портовых сооружений с применением следующих видов свай и свай-оболочек:

а) сваи деревянные цельные, срощенные и пакетные;

б) сваи железобетонные с предварительно напряженной и ненапряженной продольной арматурой; призматические и цилиндрические, сплошные и полые диаметром до 80 см;

в) сваи стальные трубчатые любого диаметра с наконечником и без наконечника;

г) железобетонные сваи-оболочки с предварительно напряженной и ненапряженной продольной арматурой.

Пособие не распространяется на свайные работы в условиях вечномерзлых, просадочных и подверженных карсту грунтов.

Для сокращения в случаях, когда требования являются общими, частные термины «свая» и «свая-оболочка» объединяются общим понятием «свайный элемент».

Общие положения

4.1. Работы по устройству свайных фундаментов должны выполняться в соответствии с рабочими чертежами, проектом организации строительства, проектом производства работ, составленных с учетом местных условий и требований, СНиП 3.01.01-85; СНиП 3.07.02-87; СНиП 3.02.01-87.

4.2. Проект организации строительства свайных сооружений разрабатывается организацией, выполнившей проект сооружения, с учетом решений по конструкции свайного фундамента, способов организаций и средств механизации свайных работ, предварительно согласованных со строительной организацией, а также должен включать организационно-технологические схемы возведения свайных сооружений и описание с обоснованием принятых методов производства свайных работ, обеспечивающих выполнение требований проекта. Кроме того, проектная организация, выполнявшая проектирование свайного сооружения, требующего использования свайных элементов длиной более 25 м или железобетонных свай-оболочек или возводимого в сложных гидрометеорологических условиях (см. ниже), должна разрабатывать рабочие чертежи или проекты соответствующих направляющих устройств.

Свайные работы в сложных гидрометеорологических и инженерно-геологических условиях (открытая для волнения свыше трех баллов акватория, глубина воды более 16 м, течение со скоростью более 1 м/с, колебания уровня воды более 2 м/сут, неустойчивые площадки с возможным образованием оползней), а также в Северной строительно-климатической зоне и в условиях высокой интенсивности движения судов следует производить по проектам производства работ, разрабатываемым, как правило, по заказу строительной организации оргтехстроями или проектными организациями на основе проекта организации строительства.

4.3. Конструкция закрепления свайных элементов, подверженных воздействию волн и льда, определяется проектной организацией, разработавшей проект конструкции сооружения, с учетом возможных нагрузок на них в строительный период, свободной длины, поперечного сечения их и прочих местных условий. Ею же разрабатываются принципиальные схемы защиты и рабочие чертежи или проект крепления свайных элементов.

4.4. Предельная отрицательная температура, при которой допускается производство свайных работ, устанавливается проектной организацией, разработавшей проект свайного фундамента, в зависимости от вида и конструкции свайных элементов и конкретных условий производства работ.

4.5. При производстве свайных работ следует соблюдать требования СНиП III-4-80, а также действующих «Правил техники безопасности и производственной санитарии при производстве строительно-монтажных работ по постройке портовых гидротехнических сооружений» Минтрансстроя. В зимнее время должны выполняться требования «Указаний по технике безопасности для рабочих, выполняющих строительно-монтажные и транспортные работы на льду рек и других водоемов» Минтрансстроя.

Применяемые при производстве свайных работ плавучие средства и береговые механизмы и оборудование должны эксплуатироваться с соблюдением требований Регистра и Гостехнадзора. Судоходные участки акватории в местах производства работ должны быть оборудованы навигационными знаками.

4.6. Производство свайных работ должно быть обеспечено гидрометеорологическими сводками, а также прогнозами и штормовыми предупреждениями ближайшей гидрометеорологической станции; систематическими сведениями об уровнях воды.

4.7. При производстве свайных работ необходимо вести журнал, в котором должны отмечаться основные данные о применяемом оборудовании, материале, форме, глубине заложения острия (ножа) каждого свайного элемента, а также о всех обстоятельствах и затруднениях, встретившихся в процессе работ.

Журнал должен заполняться непосредственно во время и на месте погружения. Заполнение журнала после выполнения работ запрещается.

К журналу прилагается план расположения свай и свай-оболочек с указанием их номеров, расстояний между сваями (или сваями-оболочками) и отступлений от проектного положения в плане и профиле.

Формы отчетной технической документации и правила их заполнения приводятся в справочном приложении 2. Все страницы журналов должны быть пронумерованы и скреплены печатью строительной организации.

4.8. Всякие отступления от проекта при производстве свайных работ, в том числе превышение установленных допусков расположения свайных элементов в плане и профиле, неполучение расчетного отказа на проектной отметке, применение сваебойного оборудования и способов погружения, отличных от указанных в проекте производства работ и влияющих на несущую способность свайных элементов, подложат обязательному согласованию с проектной организацией.

Подготовительные работы

4.9. Основным работам по погружению свайных элементов должны предшествовать:

а) выполнение работ подготовительного периода в соответствии с проектом организации строительства в целом и проектом производства работ для данного конкретного сооружения в объемах, обеспечивающих нормальное производство свайных работ с соблюдением требований СНиП 3.01.01-85; СНиП 3.07.02-87; СНиП 3.02.01-87 и разд. 2 настоящего Пособия;

б) выполнение и принятие по акту работ, предшествующих свайным работам, в соответствии с проектом производства работ;

в) проверка наличия технической документации и ознакомление с рабочими чертежами свайного фундамента сооружения с проектами организации строительства и производства свайных работ;

г) выбор способа погружения свайных элементов, сваепогружающего и вспомогательного оборудования и механизмов, разработка новых или привязка типовых технологических карт на основные виды свайных работ в случае отсутствия проекта производства работ при строительстве мелких объектов;

д) детальная разбивка свайного основания;

е) подводное обследование дна в районе погружения свайных элементов водолазами или с помощью установок подводного телевидения с целью удаления подводных препятствий или ограждения их сигнальными плавучими знаками;

ж) подготовка сваепогружающего и вспомогательного оборудования и обустройств для производства свайных работ;

з) приемка и подготовка свайных элементов;

и) проведение динамических и статических испытаний пробных свайных элементов.

Примечание. Проведение в подготовительный период указанных испытаний пробных свайных элементов для уточнения глубины погружения и методов производства работ допускается только при невозможности выполнения этих работ в комплексе проектно-изыскательских работ на стадии разработки проекта свайного сооружения. Испытания выполняются по программе, составленной проектной организацией в соответствии с указаниями ГОСТ 5686-78*.

Разбивочные работы

4.10. Разбивку и закрепление знаками в натуре свайного сооружения следует производить с соблюдением требований разд. 3 настоящего Пособия и СНиП 3.07.02-87 в следующем порядке:

а) установка постоянных реперов и мареографа (водомерного поста) с привязкой их к триангуляционной сети;

б) прокладка и закрепление магистральной линии с привязкой к постоянным реперам;

в) разбивка и закрепление основных линий сооружения;

г) детальная разбивка свайного фундамента (т.е. продольных и поперечных рядов свайных элементов).

Примечание. На продольных основных осях сооружения должны быть показаны и закреплены на местности знаками точки начала и конца сооружения, его повороты в плане.

4.11. При детальной разбивке свайного основания должны быть закреплены следующие линии:

а) оси двух крайних продольных рядов свайных элементов;

б) оси первого и последнего поперечных рядов свайных элементов;

в) оси нескольких промежуточных (через 20-30 м) поперечных рядов свайных элементов.

Примечание. Разбивочные линии свайных элементов (обычно в виде натянутых проволок) следует смещать от своего проектного положения в плане так, чтобы не мешать погружению свайных элементов. Точное их положение определяется промерами от разбивочной линии.

Положение промежуточных продольных и поперечных рядов свайных элементов между крайними или ранее разбитыми промежуточными рядами, а также положение отдельных свайных элементов в ряду устанавливается в процессе свайной бойки промерами от закрепленных осей или вспомогательных осей, закрепленных на ранее погруженных свайных элементах.

Точность разбивки и высотной привязки основных линий сооружений устанавливается проектом в соответствии с видом сооружения.

При использовании направляющих устройств в виде инвентарных перемещающихся кондукторов для точного взаиморасположения свайных элементов в плане и профиле с соблюдением установленных допусков должна обеспечиваться правильная их установка в первоначальное рабочее положение и контроль их положений по мере передвижения.

Приёмка, подготовка, транспортирование и складирование свайных элементов

4.12. Конструкция и изготовление свайных элементов, применяемых на строительстве морских и речных портовых сооружений, должны отвечать требованиям проекта и технических условий на изготовляемые элементы.

4.13. Деревянные сваи должны изготовляться из лесоматериалов, удовлетворяющих требованиям СНиП 2.02.03-85.

Лес должен быть окоренный, без сучьев и наростов, как правило, зимней рубки. Свайные бревна должны быть правильной формы с допускаемым односторонним искривлением не более 1 % длины (но не более 12 см), разность диаметров комля и поперечного сечения бревна на расстоянии 1 м от комля не должна превышать 10 см, сбежистость допускается не более 1 см на 1 м длины бревна, причем первый метр от комля не учитывается. Лесоматериал перед изготовлением из него свай должен быть освидетельствован комиссией с участием представителя заказчика.

При изготовлении деревянных свай (учитывая возможность размочаливания голов при забивке) следует увеличивать их длину на 30-60 см против проектной.

Способы защиты древесины свай от гниения и морских древоточцев предусматриваются проектом.

Стыки деревянных свай выполняются в соответствии с проектом. При отсутствии указаний проекта рекомендуются конструкции стыков для составных и пакетных свай, указанные в п. 4.14.

4.14. Стыки составных свай осуществляют впритык со стальным штырем, входящим в заранее высверленное отверстие. Длину штыря принимают равной диаметру стыкуемых бревен, а его диаметр - 20-30 мм. Стыкуемые бревна связывают не менее чем четырьмя стальными накладками с постановкой не менее двух болтов на каждом конце накладки. В необходимых случаях (при работе на горизонтальную нагрузку) вместо накладки следует применять металлические муфты. Длину накладок и муфты принимают равной четырем диаметрам стыкуемых элементов.

Стыки бревен в пакетных сваях располагают вразбежку на расстоянии не менее 1,5 м друг от друга и перекрывают металлической накладкой с постановкой не менее двух болтов на каждом конце накладки дополнительно к болтам, установленным через 0,5 м и скрепляющим бревна в пакет.

Диаметр болтов следует принимать не менее 16 мм.

4.15. Верхние концы деревянных свай должны быть обрезаны строго перпендикулярно к их оси; нижний конец сваи должен быть заострен в виде четырехгранной или трехгранной пирамиды с вершиной, лежащей на оси сваи. Заострение должно иметь длину 1,5 диаметра сваи, а само острие должно быть притуплено. При наличии в грунте твердых включений на острие сваи надевают башмак.

При забивке деревянных свай молотами одиночного действия или трубчатыми дизель-молотами необходимо укреплять голову сваи стальным кольцом (бугелем), предохраняющим голову деревянной сваи от размочаливания. Для штанговых дизель-молотов и молотов двойного действия применение бугеля не обязательно.

4.16. Стальные трубчатые свайные элементы, поступающие в готовом виде или изготавливаемые из стальных труб на строительстве, должны удовлетворять действующим стандартам на стальные трубы и сварные швы. Сваи не должны иметь вмятин и трещин. Наибольшая допускаемая кривизна сваи не должна превышать 1:600 её длины. Оформление нижнего конца устанавливается проектом.

4.17. Стыки стальных трубчатых свай выполняют в соответствии с проектом из условия обеспечения равнопрочности стыка основному сечению сваи.

Несовпадение окружностей торцов стыкуемых труб в плоскости стыка не должно превышать 2 мм для свай диаметром до 80 см и 3 мм для свай диаметром более 80 см. Местные неровности на торцевой поверхности труб не должны превышать 2 мм. Наклон верхней торцевой плоскости к оси свайного элемента не должен превышать 0,003. Верхний конец сваи не должен иметь фаски.

4.18. Железобетонные свайные элементы должны быть изготовлены в соответствии с требованиями проекта, ГОСТ 19804.0-78* и ГОСТ 19804.2-79, СНиП 2.02.03-85 и действующих технических условий.

Допустимые отклонения размеров железобетонных свайных элементов приведены в справочном приложении 4.

4.19. Каждая партия железобетонных свайных элементов должна иметь паспорт, в котором указываются:

а) наименование предприятия-изготовителя и его адрес;

б) номер паспорта (номер партии);

в) дата составления паспорта;

г) марка свайного элемента;

д) количество свайных элементов в партии;

е) даты изготовления и приемки партии ОТК и номер браковщика ОТК;

ж) отпускная прочность бетона свайного элемента;

з) данные по морозостойкости, водонепроницаемости, трещиностойкости и другим требованиям, оговоренным в заказе;

и) номер стандарта (ГОСТа).

Примечание. Паспорт должен быть подписан начальником ОТК или другим ответственным представителем предприятия-изготовителя.

При приемке железобетонных свайных элементов следует проверить по паспорту их соответствие требованиям проекта.

Запрещается применять свайные элементы без паспорта и не отвечающие требованиям проекта.

4.20. На торце или на боковой поверхности на расстоянии 0,5 м от торца свайного элемента должны быть нанесены предприятием-изготовителем несмываемой краской марка, дата изготовлена и номер партии.

Подъемные петли железобетонных призматических свай и шпунтин, а также места строповки круглых полых свай и свай-оболочек, отмеченные несмываемой краской, должны находиться на расстоянии 0,2 их длины от концов, без учета длины острия.

Места строповки железобетонных призматических свай и шпунтин для подъема за одно сечение на копер фиксируются металлическими штырями, заделанными в бетон при изготовлении, или несмываемой краской на круглых полых сваях и сваях-оболочках.

4.21. Секции наращиваемых круглых полых свай и свай-оболочек должны предварительно пройти контрольное стыкование между собой и с наконечником для проверки соосности всех элементов, плотности стыковых поверхностей и совпадения фланцевых отверстий.

При стыковании секций между собой и с наконечником или ножом необходимо соблюдать следующие условия:

а) отклонения размеров металлических стыковых фланцев и ножей должны находиться в пределах допусков, указанных в СНиП 2.02.03-85;

б) отклонение оси устанавливаемой секции от направления оси ранее установленной секции не должно превышать 2 мм на каждый метр длины секции;

в) поверхности стыкуемых фланцев должны плотно прилегать друг к другу; местные неплотности (зазоры) не должны быть более 1,5 мм.

4.22. Стыкование секций круглых полых свай и свай-оболочек диаметром до 2 м следует производить на горизонтальном стенде, оборудованном роликовыми опорами и механизмами для поворота секций вокруг оси. Сваи-оболочки диаметром 3 м целесообразно стыковать в вертикальном положении.

Секции, прошедшие контрольное стыкование, должны быть замаркированы и размечены масляной краской для правильного соединения их при погружении.

4.23. При наличии грузоподъемного, транспортного и погружающего оборудования, обеспечивающих доставку на место и погружeниe конструкций в укрупненном виде, целесообразно производить полное стыкование на стенде, руководствуясь при этом следующим:

а) прочность соединения секций на болтовых и сварных фланцевых стыках должна быть не меньше прочности железобетонного поперечного сечения сваи или сваи-оболочки между стыками при работе на продольную силу и на изгиб;

б) применение каких-либо податливых прокладок между фланцами запрещается;

в) гайки фланцево-болтовых соединений секций после затяжки должны быть приварены к болтам во избежание их ослабления в процессе погружения. Вследствие затруднений с контролем равномерности натяжения болтов суммарную прочность болтов необходимо назначить на 20-30 % выше расчетной;

г) при наличии неплотностей или необходимости обеспечения водонепроницаемости соединения фланцы болтовых соединений следует обварить по периметру конструктивным швом;

д) соединение секции сваркой необходимо производить нижним швом, с поворотом свай-оболочек вокруг оси. Сварку следует производить электросварочным полуавтоматом под флюсом или ручной дуговой сваркой электросварщиком высокой квалификации (не ниже 5 разряда). Сварка должна производиться по утвержденным техническим правилам для трубопроводов большого диаметра и высокого давления;

е) при стыковании секций путем сварки выпусков стержней двухсторонними накладками с целью снижения реактивных неравномерных напряжений от сварки и обеспечения необходимой прочности стыков на воздействие динамической нагрузки при погружении должна осуществляться следующая технология:

после выверки положения стыкуемых секций сварить четыре пары выпусков, расположение во взаимно перпендикулярных диаметральных плоскостях;

скрепленные секции расклинить несколькими парами симметрично расположенных стальных клиньев;

продолжить сварочные работы, по возможности, двумя сварщиками, одновременно сваривая две пары диаметрально расположенных стержней;

после окончания стыкования всех стержней удалить клинья;

ж) сварные стыки между секциями перед заделкой их бетоном должны быть приняты и оформлены актом на скрытые работы. К акту должны быть приложены документы об испытании сварных образцов на прочность, относительное удлинение и ударную вязкость, данные о фактических параметрах сварного шва;

з) для омоноличивания, а также изоляции сварных стыков на выпусках рекомендуется применять бетон марки по прочности не менее 500 на быстротвердеющем цементе с укладкой в опалубку и уплотнением виброиглой или торкретированием по предварительно установленной в месте стыка стальной сетке с ячейкой 10-15 мм из проволоки диаметром 1-3 мм. С целью ускорения твердения бетона целесообразно использовать паропрогрев или электронагрев с постоянным увлажнением. Для электронагрева могут быть применены сварочные агрегаты. Наложение на бетон противокоррозионной изоляции следует производить по достижению им прочности не менее 70 % проектной;

и) стальные элементы фланцево-болтовых соединений и обечаек следует также защищать торкрет-бетоном или омоноличивать бетоном марки не ниже 400. При этом бетонную смесь или торкретбетон следует приготовлять с применением цементов и заполнителей, устойчивых против воздействия данной среды, и укладывать по предварительно установленной в место стыка стальной сетке;

к) к моменту погружения или подъемно-транспортных операций бетон омоноличивания должен иметь прочность не менее марки бетона конструкции.

4.24. Противокоррозийное покрытие свайных элементов, если оно предусматривается проектом, рекомендуется наносить на заводе и только в исключительных случаях, а также в зонах омоноличивания стыков - на строительной площадке с соблюдением указаний СНиП 3.04.03-85.

4.25. С целью контроля погружения свайных элементов производят их разметку по длине. Размотку выполняют несмываемой краской на видимой при погружении стороне свайного элемента.

На нижней части длины свайного элемента, которая в начале погружения будет находиться в воде, отметки наносят через метр, а выше: на сваях - через полметра, а на сваях-оболочках - через 20 см. Отметки метров обозначаются цифрами.

Все подъемно-транспортные операции со свайными элементами надлежит производить в соответствии с требованиями проекта производства работ с соблюдением мер предосторожности против появления трещин, нарушения противокоррозийных покрытий и возникновения прочих дефектов.

Отгрузку железобетонных свайных элементов с предприятия-изготовителя и подъемно-транспортные операции с железобетонными свайными элементами, изготовленными на строительстве, разрешается производить не ранее достижения бетоном проектной прочности.

Погрузочно-разгрузочные работы необходимо осуществлять сухопутными или плавучими кранами с соответствующими грузоподъемностью и вылетом стрелы.

Подъем свайных элементов, находящихся в горизонтальном или вертикальном положении, должен во всех случаях производиться при вертикальном положении грузоподъемного полиспаста.

Кантование свайных элементов, перемещение их волоком и сбрасывание с высоты не допускается.

Строповка свайных элементов при подъеме должна производиться в местах, предусмотренных проектом.

В случае необходимости, например для укрупненных свайных конструкций, количество точек строповки и их расположение определяются по расчету на прочность и трещиностойкость от нагрузки собственного веса с коэффициентом динамичности, равным 1,5 исходя из равенства максимальных напряжений и поперечных сечениях по длине свайной конструкции, в точках и между точками строповки.

Строповка железобетонных свайных элементов, изготовленных в соответствии с требованиями ГОСТ 19804-0-78*, производится в двух точках за петли или петлевыми стропами с мягкими прокладками, обеспечивающими сохранность ребер, гребней, пазов и прочих выступающих конструктивных деталей.

Угол наклона стропов к горизонту должен быть не менее 60°.

Подъем свайных элементов, у которых величина отношения расстояния между точками строповки к размеру поперечного сечения в плоскости стропов более 30, а также свайных элементов, которые должны стропиться более чем в двух точках, необходимо производить с применением траверсы.

Все операции, связанные с переводом железобетонных свайных элементов из горизонтального положения в вертикальное, должны производиться плавно, без рывков и ударов, чтобы в них не могли возникнуть изгибающие моменты, превышающие допускаемые по трещинообразованию.

Свайные элементы, выполненные в соответствии с ГОСТ 19804.0-78*, разрешается стропить при переводе в вертикальное положение в одном сечении, расположенном на расстоянии 0,3 длины элемента от верхнего конца и обозначенном обычно штырем.

Перевод свайного элемента в вертикальное положение со строповкой за верхнюю петлю, расположенную на расстоянии 0,2 длины элемента от верхнего конца, разрешается производить только при использовании второго крюка крана грузоподъемностью не менее 50 % массы свайного элемента для строповки свайного элемента за точку, отстоящую на 0,2 длины элемента от его нижнего конца, или при условиях, обеспечивающих свободный свес нижнего конца свайного элемента с понтона или подмостей на всем этапе подъема свайного элемента за верхнюю точку для свободного поворота его вокруг опоры, расположенной на расстоянии 0,2 длины элемента от его нижнего конца.

При многоточечной строповке длинных свайных элементов перевод из горизонтального положения в вертикальное осуществляется с помощью специальных траверс.

Для строповки свай-оболочек при подъеме их в вертикальное положение следует применять приспособления жесткой конструкции, прикрепляемые к фланцам или выпускам продольных стержней арматуры.

4.26. Транспортирование свайных элементов на суше разрешается осуществлять любыми средствами, обеспечивающими безопасность движения на путях перевозки и сохранность перевозимых элементов. В пределах акватории свайные элементы следует транспортировать на палубных баржах или плашкоутах, имеющих достаточную плавучесть, остойчивость и проверенных расчетом на восприятие сосредоточенных усилий от массы свайных элементов.

4.27. При наличии плавкранов грузоподъемностью, превышающей в 2 раза массу свайного элемента, допускается транспортировать свайный элемент на крюке крана в вертикальном положении по защищенной от волнения акватории.

Стальные трубчатые сваи и железобетонные сваи-оболочки диаметром 1,6 м и более разрешается транспортировать на плаву в горизонтальном положении с водонепроницаемыми заглушками на торцах. Заглушки следует делать инвентарными с резиновыми уплотнениями.

При перевозке и складировании железобетонные сваи и сваи-оболочки диаметром до 2 м необходимо укладывать горизонтально на подкладки и прокладки, расположенные под подъемными петлями в одной вертикальной плоскости для всех рядов.

Прокладки должны иметь толщину на 2 см больше высоты петель и ширину не меньше 15 см. Подкладки и прокладки для круглых свай и свай-оболочек должны иметь выкружки того же радиуса.

Звенья свай-оболочек диаметром 3 м следует перевозить и хранить в вертикальном положении. На время перевозки их необходимо раскреплять оттяжками.

4.28. Места складирования запаса свайных элементов необходимо выбирать возможно ближе к копрам или кранам. Элементы следует укладывать в штабели с таким расчетом, чтобы не производить их перекантовки при строповке.

Количество рядов в штабелях по высоте должно быть не более:

4-х рядов для призматических и полых круглых свай диаметром до 0,6 м;

2-х рядов для полых круглых свай диаметром 0,6-0,8 м, таврового шпунта и свай-оболочек диаметром 1,2 м;

1-го ряда для свай-оболочек диаметром более 1,2 м.

Расположение штабелей должно быть удобным для подъезда кранов и транспортных средств и производства погрузочно-разгрузочных операций.

Выбор оборудования для погружения свайных элементов

4.29. Способ погружения свайных элементов и применяемое оборудование должны соответствовать указаниям проектов организации строительства и производства работ для данного сооружения. Выбор погружающего оборудования следует производить, руководствуясь принятым методом производства работ (с берега, с подмостей или с воды), указаниями рабочих чертежей (размеры, масса и материал свайных элементов, отметки голов в погруженном состоянии и т.д.), местными техническими и природными условиями (наличие соответствующего оборудования, энергии, транспортных путей; глубина, скорость течения, расположение соседних сооружений и т.д.) и указаниями настоящего раздела.

Примечание. Наклонные сваи необходимо погружать, как правило, теми же видами свайного оборудования, какими производится забивка вертикальных свай. Направление хода наклонной сваи создается соответствующим наклоном копровой стрелы или специальными направляющими устройствами (каркасы, наклонные направляющие рамы и т.п.).

4.30. Забивной способ погружения при правильном подборе энергии удара и массы ударной части молота применим к любым видам свайных элементов в любых грунтовых условиях за исключением скальных, крупнообломочных грунтов и грунтов, имеющих включения валунов и других крупных крепких инородных тел.

Выбор молота для забивки свайных элементов длиной до 25 м включительно следует производить в соответствии с указаниями СНиП 3.02.01-87 и Пособия к ним.

4.31. При одинаковой энергии удара для забивки железобетонных свайных элементов предпочтение следует отдавать молотам с большой массой ударной части и меньшей ударной скоростью, так как они создают более низкие напряжения в свайном элементе при забивке (справочные приложения 5, 6, 7).

Принятый тип молота и высоту падения его ударной части следует дополнительно проверить по допустимым максимальным сжимающим напряжениям в железобетонной свае при забивке.

Максимальные сжимающие напряжения в железобетонной свае при ударе молота (с учетом обжатия бетона в преднапряженной свае) не должны превышать 60 % от марки бетона по прочности на сжатие для свай, находящихся в неагрессивной среде, и 50 % - для свай, подверженных воздействию агрессивной среды, и свай, погружаемых на акваториях.

Значения максимальных напряжений в железобетонных сваях от удара молота рекомендуется определять в соответствии с указаниями рекомендуемого приложения 8.

4.32. Выбор молота для забивки свай длиной более 25 м должен производиться проектной организацией при разработке проекта свайного фундамента с использованием специальных программ, алгоритмы которых основаны на волновой теории удара.

Выбор следует осуществлять путем решения на ЭВМ вариантов задач, позволяющих вычислять отказ сваи и величины динамических напряжений в ней.

Варьируя массой ударной части молота, высотой его падения, параметрами сваи, параметрами, характеризующими сопротивление грунта, полученными результатами по отказам и динамическим напряжениям, следует определить приемлемость того или иного молота для данной сваи и грунтовых условий.

Указанные расчеты для забивки свай паровоздушным и дизельным молотами рекомендуется выполнять по программам ЦНИИС Минтрансстроя (номер программ в Госфонде алгоритмов и программ соответственно № П006029 и 50850000319).

4.33. Для погружения в песчаные грунты стального шпунта, прокатных профилей в виде двутавровых балок и других стальных элементов с малой площадью поперечного сечения целесообразно применять вибромолоты, молоты двойного действия с поперечной частотой ударов и вибропогружатели. Последние также следует применять для погружения свай-оболочек.

4.34. Выбор типа вибропогружателя следует производить в соответствии с указаниями СНиП 3.02.01-87 и Пособия к ним.

Определенные необходимые значения статического момента массы дебалансов ko и вынуждающей силы Pв при выборе типа вибропогружателя с фиксированными или ступенчато-изменяемыми значениями этих параметров должны обеспечиваться на одной из ступеней частоты вращения, а для более предпочтительных вибропогружателей с регулируемыми на ходу параметрами - находиться в пределах диапазона регулирования.

При этом следует учитывать, что при равной вынуждающей силе большей погружающей способностью обладает режим работы с большим статическим моментом дебалансов (справочное приложение 9).

4.35. Окончательным критерием правильности выбора погружающего механизма является успешное пробное погружение не менее трех свайных элементов в наиболее характерных пунктах данной площадки.

В случае тяжелых условий погружения (отказ при забивке менее 0,2 см или скорость вибропогружения менее 2 см/мин) необходимо осуществлять дополнительные облегчающие погружение мероприятия, а именно: лидерное бурение, подмыв, разработка грунта внутри полых свай и свай-оболочек и т.д.

4.36. Выбор копрового или грузоподъемного оборудования для подвески погружающего снаряда и производства подъемно-транспортных операций со свайными элементами обусловливается принятым в проекте методом производства работ (на плаву, с берега или с подмостей), видом погружающего снаряда и его массой, массой свайного элемента, необходимой полезной высотой подъема и местными условиями. Основные технические характеристики плавучих копров и кранов, применяемых в портовом строительстве, приведены в справочном приложении 10.

Работа с молотами осуществляется со специальных копровых установок (плавучих или сухопутных) или с кранов, оборудованных подвесными или навесными копровыми стрелами. При выборе копрового оборудования следует иметь в виду, что из-за большой массы и длин свайных элементов, применяемых в портовом строительстве, в большинстве случаев наиболее рационально применять плавучие полноповоротные копровые установки с изменяемым вылетом копровой стрелы.

Примечание. Копровые установки применяют также и для работы с вибропогружателями, причем последние должны быть оборудованы специальными захватами или роликами.

Плавучие копры, используемые при строительстве морских и речных гидротехнических сооружений, должны соответствовать требованиям Морского и Речного регистров СССР и иметь средства, обеспечивающие стабильное положение копра в период производства работ.

Устойчивость положения плавучих копров обеспечивается путем закрепления системой якорных устройств.

При соответствующей конструкции плавучего копра допускается закрепление его при помощи специальных анкерных свай.

Плавучие копры, используемые в местах, подверженных волнению, должны быть оборудованы не менее чем шестью якорными устройствами: носовым, кормовым и четырьмя папильонажными, направленными примерно под углом 45° к направлению первых двух.

При работе в защищенных от волнения местах разрешается закреплять копры четырьмя якорями.

Каждое якорное устройство должно состоять из следующих элементов:

а) якоря, тип и масса которого определяются по правилам Морского (Речного) Регистра СССР в зависимости от типа судна, его характеристики и района плавания;

б) стального или пенькового каната или якорной цепи сечением, определяемым теми же правилами регистра, и длиною, обеспечивающей заброску якоря от судна на расстояние не менее 8 глубин воды у якоря;

в) механизма для навивки якорного каната грузоподъемностью в 2,5 раза превышающей массу якоря;

г) буйка, прикрепленного канатом к якорю, предназначенного для обозначения места последнего.

4.37. Передвижение плавучего копра от забитой сваи к вновь забиваемой производится за счет подтягивания одних и ослабления других якорных цепей (канатов).

Рабочее положение плавучего копра следует закреплять натяжением всех якорных цепей (канатов).

Перекладка якорей в новое положение производится с помощью крана-якорницы грузоподъемностью, в 2,5 раза превышающей массу самого тяжелого якоря данного судна.

4.38. При забивке большого количества свай при одинаковых поперечных рядах (пирсы, молы и т.п.) рекомендуется применять копры с несколькими стрелами на каждом.

При отсутствии специализированных плавучих копров заводского изготовления допускается применение береговых копров, установленных на понтонах или баржах при работе на защищенных акваториях.

Переоборудование береговых копров в плавучие должно производиться по проектам, обоснованным расчётами грузоподъемности, остойчивости и удовлетворяющим требованиям, предъявляемым к плавучей конструкции.

При переоборудовании сухопутных копров в плавучие для сокращения времени на перемещение копров от одного свайного элемента к другому допускается установка копра на рельсы, уложенные на палубе судна параллельно его борту. Установленный в требуемое положение копер должен жестко закрепляться до конца погружения очередного свайного элемента соответствующими приспособлениями (рельсовыми захватами, аутригерами и т.п.).

4.39. Подача свайных элементов с баржи (понтона, шаланды) в направляющие стрелы плавучих копров (за исключением полноповоротных копров, для которых разрешается установка свайных элементов с помощью копровой свайной лебедки) должна производиться автономными кранами, которые могут устанавливаться на том же судне, где и копер, или плавучими кранами, располагающимися для этой цели между плавкопром и баржей со свайными элементами.

4.40. При вибропогружении свай и свай-оболочек необходимо применять краны грузоподъемностью на 25 % больше массы вибропогружателя с наголовником или массы свайного элемента (или его секции), если масса последнего больше массы вибропогружателя с наголовником. Высота крюка и вылет стрелы крана в этом случае должны обеспечивать возможность подъема вибропогружателя с наголовником на 1 м над головой ранее выставленной сваи или сваи-оболочки.

В случае отсутствия на строительстве стреловых кранов требуемой грузоподъемности допускается применение копров соответствующей грузоподъемности.

4.41. Для обеспечения необходимой точности погружения свайных элементов следует применять направляющие устройства, конструкция которых определяется видом сооружения, типом свайного элемента, местными условиями погружения и устанавливается проектом производства работ или разрабатывается проектной организацией, выполнившей проект свайного фундамента (см. п. 4.2).

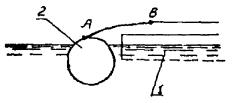

В качестве направляющих устройств могут быть использованы направляющие копровых стрел, одноярусные и многоярусные плавучие и навесные каркасы, специальные плавкондукторы и т.п.

Направляющие копровых стрел плавучих копров (справочное приложение 10) обеспечивают достаточную точность погружения вертикальных и наклонных свай при глубине воды до 10 м. При забивке наклонных свай на больших глубинах необходимо добавлять к направляющим копровой стрелы специальную подводную удлиняющую секцию длиной не менее 0,25 длины свайного элемента.

Для сокращения объема разбивочных работ и времени установки копра на новую позицию при работе с плавучим копром следует применять кондуктор, представляющий собой металлическую рамную конструкцию с количеством ячеек, равным числу свайных элементов в поперечном ряду сооружения. Кондуктор устанавливается на тыловой и кордонный свайные элементы, являющиеся маячными для данного поперечного ряда свайных элементов. Поперечные размеры ячеек в плане выполняются на 4-5 см большими поперечных размеров свайного элемента.

При погружении свайных элементов молотами с подвесных стрел и вибропогружателями на тросах (без направляющей стрелы крана или копра) необходимо применять направляющие каркасы и пространственные кондукторы. При этом база направляющих устройств в направлении погружения должна применяться по возможности большей, допустимой по условиям удобства производства работ и составлять для вертикальных свайных элементов не менее двух диаметров элемента и не менее двух метров, а для наклонных свайных элементов не менее трех диаметров и не менее четырех метров.

4.42. Одноярусные направляющие каркасы могут применяться только для погружения вертикальных свайных элементов при условиях, что центр тяжести установленного в ячейку свайного элемента находится ниже её верха.

Одноярусные направляющие каркасы могут быть навесными и плавучими при массе свыше 30 т.

Для погружения наклонных и вертикальных свай-оболочек на водотоках со скоростью течения воды более 1 м/с необходимо применять двухярусные и многоярусные каркасы.

Конструкция закрепления направляющих каркасов зависит от глубины и скорости течения воды, физико-механических свойств грунтов дна водоемов, необходимой точности погружения и т.п.

На защищенных от волнения акваториях при глубине воды свыше 12-15 м, скорости течения менее 1 м/с, отсутствии сильных ветров и массе свыше 30-50 т направляющие каркасы допускается размещать на плавучих средствах.

При скорости течения свыше 1 м/с и сильных ветрах направляющие каркасы следует после установки их в проектное положение по высоте и в плане закрепить за несколько погруженных свайных элементов, освободив от плавучих средств.

4.43. При применении направляющих каркасов в первую очередь следует погружать вертикальные свайные элементы, а затем наклонные.

Примечание. Предельная величина наклона свай-оболочек диаметром до 1,6 м должна превышать 5:1. Сваи-оболочки диаметром более 1,6 м погружаются только в вертикальном положении.

При необходимости погружения большого количества свай-оболочек диаметром 1-2 м при глубине воды до 15 м на строительстве эстакад, пирсов и причалов в пределах одного бассейна на защищенной от волнения акватории следует применять специальные плавучие направляющие кондукторы, представляющие собой понтон с жестко прикрепленными к нему направляющими ячейками, которые выполняются в виде обойм, раскрывающихся гидроприводом.

Для облегчения установки, а также предохранения свай-оболочек от повреждения металлическими элементами в ячейках каркаса или кондуктора необходимо закреплять вертикальные направляющие из деревянных брусьев сечением не менее 12×16 см и в количестве не менее трех штук на ячейку.

Расстояние в свету между брусьями и сваей-оболочкой должно быть 2-3 см.

Погружение свайных элементов

4.44. Работы по погружению свайных элементов необходимо выполнить в соответствии со специально разработанными или типовыми, привязанными к местным условиям, технологическими картами производства работ, указаниями рабочих чертежей по производству работ с соблюдением требований техники безопасности на строительстве (см. п. 4.3).