РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

94-04 ТК Технологическая карта на установку арматуры монолитных ленточных фундаментов отдельными стержнями.

|

|

Открытое акционерное общество Проектно-конструкторский и технологический |

|

УТВЕРЖДАЮ

Генеральный директор, к.т.н.

___________ С.Ю. Едличка

«16__» ____06_____ 2004 г.

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА УСТАНОВКУ

АРМАТУРЫ

МОНОЛИТНЫХ ЛЕНТОЧНЫХ

ФУНДАМЕНТОВ ОТДЕЛЬНЫМИ

СТЕРЖНЯМИ

94-04 ТК

Главный инженер

_________ А.В. Колобов

Начальник отдела

________ Б.И. Бычковский

2004

В технологической карте приведена технология установки арматуры монолитных ленточных фундаментов отдельными стержнями.

В карте представлены область применения, технология и организация выполнения работ, требования к качеству и приемке работ, требования безопасности и охраны труда, экологической и пожарной безопасности, потребность в материально-технических ресурсах, даны технико-экономические показатели.

Технологическая карта может использоваться при возведении различных по назначению объектов из монолитного железобетона в составе ППР согласно СНиП 3.03.03-85*.

Настоящая карта разработана сотрудниками ОАО ПКТИпромстрой:

- Холопов В.Н. - разработка карты;

- Савина О.А. - компьютерная обработка и графика;

- Черных В.В. - общее технологическое сопровождение;

- Бычковский Б.И. - техническое руководство, нормоконтроль, корректура разработки;

- к.т.н. Едличка С.Ю. - общее руководство разработкой технологической документации.

СОДЕРЖАНИЕ

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Технологическая карта разработана на установку арматуры монолитных ленточных фундаментов отдельными стержнями.

1.2 Армирование ленточных фундаментов отдельными стержнями применяют при небольших объемах работ и невозможности изготовления армокаркасов на стройплощадке.

1.3 Подача всех арматурных изделий к месту их установки в проектное положение осуществляется пучками, подаваемыми гусеничным краном РДК-25 с длиной стрелы 17,50 м. При использовании грузоподъемного механизма другой марки карта должна быть привязана к местным условиям специализированной организацией.

В качестве примера принято армирование ленточных фундаментов, устраиваемых в выкопанных траншеях и котлованах.

1.4 Привязка технологической карты к конкретным объектам и условиям производства работ состоит в уточнении объемов работ, потребности в трудовых и материально-технических ресурсах и корректировке графика производства работ и может быть использована согласно СНиП 3.01.01-85* в составе ППР.

1.5 Форма использования технологической карты предусматривает обращение ее в сфере информационных технологий с включением в базу данных по технологии и организации строительного производства автоматизированного рабочего места технолога строительного производства (АРМ ТСП), подрядчика и заказчика.

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1 До начала производства работ по армированию ленточных фундаментов необходимо выполнить следующие работы:

- закончить отрывку траншеи под фундаменты с устройством бетонной подготовки;

- выполнить подъездные дороги и укладку дорожных плит под стоянки крана;

- завезти оборудование, механизмы, инвентарь в соответствии с приведенной ведомостью;

- разбить, закрепить и принять по акту оси здания;

- выполнить опалубку ленточных фундаментов;

- организовать площадки складирования в зоне действия крана с размещением на них пучков арматурных стержней в количестве, обеспечивающим бесперебойную работу звена арматурщиков в течение 3 - 5 дней;

- провести мероприятия, обеспечивающие безопасность производства работ.

2.2 Транспортирование и хранение арматурной стали следует осуществлять в соответствии с требованиями ГОСТ 7566-94. Поступающая на строительную площадку арматура транспортируется на трейлерах КАМАЗ-55111, КАМАЗ-65115 и других, указанных в ППР, транспортных средствах.

2.3 Установку отдельных арматурных стержней в проектное положение следует осуществлять вручную с подачей пучков арматуры в рабочую зону гусеничным краном РДК-25 с длиной стрелы 17,5 м или другими кранами с аналогичными техническими характеристиками.

2.4 Установку арматурных стержней следует осуществлять в соответствии с требованиями рабочих чертежей и соблюдением правил производства и приемки работ согласно СНиП 3.03.01-87 «Несущие и ограждающие конструкции», а также рекомендаций, данных в настоящей карте.

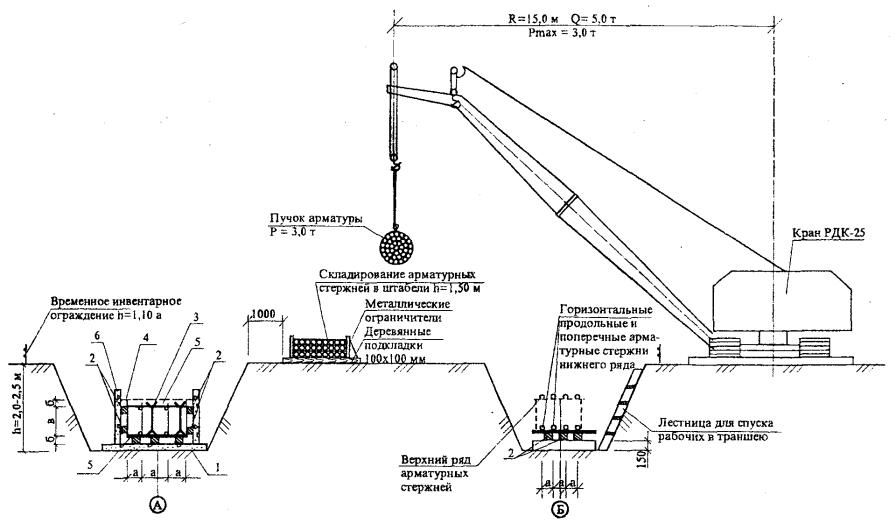

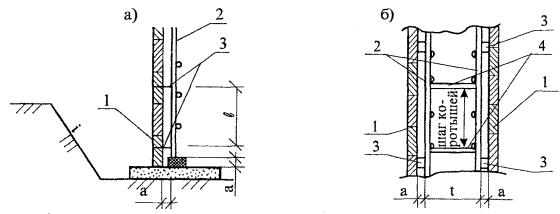

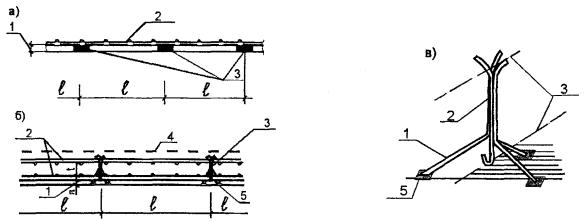

Схема организации работ по установке арматурных стержней дана на рисунках 1, 2.

Рисунок 1 - Схема организации работ по установке арматурных стержней

1 - бетонная подготовка; 2 - фиксаторы защитного слоя; 3 - приспособление для раскладки арматурных стержней; 4 - линия поверхности бетона; 5 - защитный слой бетона; 6 - щит опалубки.

а - шаг установки арматурных стержней; б - защитный слой бетона; в - расстояние между горизонтальными стержнями.

Рисунок 2 - Схема раскладки арматуры и подачи ее краном. Разрез 1-1

2.5 Все арматурные стержни при поступлении на стройплощадку упаковываются в пачки (или связки) с разделением их на марки и классы (стержневая арматура - классы А-I, А-II и арматурную проволоку класса В-I).

Масса пачек, транспортируемых автотранспортом на стройплощадку, должна соответствовать грузовым характеристикам кранов, имеющимся у строительной организации на данной стройплощадке.

2.6 Правка, резка и чистка арматурных стержней производится на приводных станках, расположенных на стройплощадке. При малых объемах работ допускается обработка арматуры вручную. На объект арматура поставляется комплектно соответственно с утвержденным графиком.

2.7 Арматурные стержни должны храниться раздельно по маркам, при этом должны приниматься меры против их коррозии, загрязнения, а также обеспечиваться сохранность металлических бирок поставщика и доступ к ним. Всю поступающую арматуру необходимо размещать на стеллажах и подкладках, а арматурную проволоку, электроды, флюс хранить под навесом.

2.8 В данной карте рассматривается технология производства работ при армировании ленточных фундаментов из отдельных стержней.

2.9 Армирование ленточных фундаментов из отдельных стержней выполняется в следующей последовательности:

- установить боковые щиты опалубки;

- установить пластмассовые фиксаторы (для образования защитного слоя бетона);

- уложить нижний ряд арматурных стержней с жесткой фиксацией их между собой вязальной проволокой в продольном и поперечном направлении;

- установить и закрепить временные металлические подставки (приспособления для раскладки арматурных стержней);

- уложить верхний ряд арматурных стержней в продольном и поперечном направлениях.

В местах пересечения все стержни арматуры соединять пластмассовыми фиксаторами, показанными на рисунке 4, или в отсутствии таковых - вязальной проволокой.

а) при горизонтальном одиночном армировании: 1 - защитный слой бетона (по проекту); 2 - арматурная сетка (каркас); 3 - фиксаторы защитного слоя бетона (лягушки-подкладки из бетона или пластмассы); l - шаг подкладок (по проекту);

б) при горизонтальном двойном армировании: 1 - защитный слой бетона; 2 - арматурные сетки; 3 - приспособление Арбузова; 4 - поверхность бетона после бетонирования; l - расстояние между стержнями (сетками);

в) приспособление Арбузова: 1 - арматурный стержень; 2 - сварной шов; 3 - оси рабочей арматуры; 5 - подкладка

Рисунок 3 - Фиксаторы защитного слоя бетона для горизонтальной арматуры

а) - соединение параллельных стержней; б) - соединение пересекающихся стержней

Рисунок 4 - Пластмассовые фиксаторы для вязки арматуры

Схема раскладки и установки арматуры показана на рисунке 2.

Размеры нахлесток и перепуска стержней арматуры должны соответствовать ГОСТ 10922-90.

Для образования бокового защитного слоя бетона между сетками каркасов и стенами опалубки выставить пластмассовые фиксаторы с шагом 0,8 - 1,0 м. Конструкция и формы фиксаторов даны на рисунке 5.

Рисунок 5 - Фиксаторы для обеспечения защитного слоя

2.10 Фиксирование расстояния между опалубкой и арматурными стержнями каркаса при двойном армировании устанавливают фиксаторами на стержнях в соответствии с рисунком 6.

Шаг фиксаторов принимают 1,5 - 2,0 мм.

а) при вертикальном одиночном армировании: 1 - опалубка; 2 - арматурные стержни; 3 - пластмассовый фиксатор; а - защитный слой бетона (по проекту);

б) при вертикальном двойном армировании: 1 - опалубка; 2 - арматурные стержни; 3 - пластмассовый фиксатор; 4 - арматурные коротыши; а - защитный слой бетона (по проекту), t - расстояние между сетками.

Рисунок 6 - Схема установки фиксаторов защитного слоя бетона для вертикальной арматуры

2.11 Арматура монтируется из отдельных стержней и в местах пересечения должна быть перевязана вязальной проволокой или сварена. Арматурные стержни диаметром до 16 мм должны скрепляться перевязкой вязальной проволокой, а диаметром от 16 мм и выше - прихваткой дуговой сваркой, если проектом не предусмотрены иные способы скрепления.

Типы сварных соединений и способы сварки арматурных стержней назначать с учетом условий эксплуатации конструкции, в соответствии с ГОСТ 14098-91.

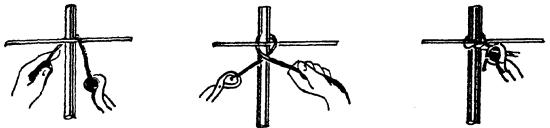

2.12 Вязку арматуры диаметром 16 мм и более следует производить в исключительных случаях, когда невозможны другие способы соединения, при отсутствии сварочного оборудования или при незначительных объемах арматурных работ. Для вязки арматуры вручную применяется отожженная проволока диаметром 0,8 - 1 мм, длиной 8 - 10 см, связанная пучком или заготовленная в виде мотков. Вязку узла производят при помощи кусачек с притупленными губками и выправленными ручками, чтобы во время вязки они не откусывали проволоку. Арматурщик держит кусачки в правой руке, а отрезок проволоки - в левой.

Применяют следующие приемы труда:

а) вязка узлов без подтягивания:

левой рукой проволоку вынимают из пучка и указательным пальцем загибают ее вокруг пересечения стержня, оба конца проволоки захватывают губками кусачек, проворачивая их на два оборота;

б) вязка угловых узлов с подтягиванием:

конец проволоки просовывают за продольный стержень под хомуты, направляют большим пальцем левой руки вверх и загибают за хомуты около стержня, конец проволоки захватывают кусачками и подтягивают их под проволоку в левой руке, кусачками переносят вправо и захватывают ими пересечение с обоих концов проволоки около узла, кусачки держат в правой руке тремя пальцами, подтягивают на себя и поворачивают на два оборота.

Бессварочные соединения стержней следует производить:

- стыковые - внахлестку или обжимными гильзами и винтовыми муфтами с обеспечением равнопрочности стыка;

- крестообразные - вязкой отожженной проволокой. Допускается применение специальных соединительных элементов (пластмассовых и проволочных фиксаторов).

Стыковые и крестообразные сварные соединения следует выполнять по проекту в соответствии с ГОСТ 14098-91.

2.13 Расход стальной проволоки для вязки 1 т арматуры составляет 4 - 5 кг.

2.14 Электроды, применяемые для сварки, должны быть просушены до нормальной влажности, а хранение их должно производиться в сухих помещениях.

Марки и типы электродов должны соответствовать проекту, действующим ГОСТам и классу арматурной стали. Все сварные соединения, выполняемые при установке арматуры, проверяют на месте путем выборочного испытания образцов, вырезанных из конструкций (до 1 % от общего количества сварочных соединений), ультразвуком или просвечиванием гамма-лучами.

Результаты контрольных обмеров и осмотров арматуры, а также контроля прочности сварных стержней заносят в журнал. Сварка должна производиться при температуре окружающего воздуха не ниже -30 °С.

При отрицательной температуре воздуха при сварке применяют сварочный ток повышенной величины: при температуре до минус 15 °С - на 5 %, при температуре до минус 30 °С - на 10 %.

2.15 При приеме установленной арматуры проверяют соответствие ее проектным размерам, а также наличие и расположение подкладок, обеспечивающих защитный слой, прочность сборки арматурных стержней, которые должны обеспечивать их формы при бетонировании.

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1 Контроль качества работ должен осуществляться специальными службами строительных организаций. При установке арматур из готовых сеток, каркасов и блоков при устройстве ленточных фундаментов следует выполнять входной, операционный и приемочный контроль, руководствуясь требованиями СНиП 3.01.01-85*.

3.2 Входной контроль - контроль поступающих материалов и изделий, а также технической документации, в т.ч. проектов производства работ. Контроль осуществляется регистрационным методом по сертификатам, накладным, паспортам и т.п., а при необходимости - измерительным методом. При входном контроле рабочей документации производится проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ.

3.3 Арматурная сталь и сортовой прокат, арматурные изделия и закладные элементы должны соответствовать проекту, требованиям соответствующих стандартов и сертификатам соответствия.

В процессе заготовки арматурных стержней и их установки контролируются:

- качество арматурных стержней;

- правильность изготовления и сборки арматурных стержней;

- качество стыков и соединений арматуры;

- качество смонтированной арматуры.

3.4 Поступающие на строительную площадку арматурная сталь, закладные детали и анкера при приемке должны подвергаться внешнему осмотру и замерам, а также контрольным испытаниям в случаях, оговоренных в проекте или специальных указаниях по применению отдельных видов арматурной стали, а также в случаях сомнений в правильности характеристик арматурной стали, закладных деталей и анкеров, отсутствия необходимых данных в сертификатах или паспортах заводов-изготовителей, применения арматуры в качестве напрягаемой.

3.5 Для обеспечения правильности положения арматуры в бетоне должны использоваться специальные фиксаторы, которые обеспечивают заданную толщину защитного слоя, расстояния между отдельными арматурными сетками и каркасами.

При устройстве арматурных конструкций следует соблюдать требования, приведенные в таблице 1.

Таблица 1 - Требования, предъявляемые к арматурным работам

|

Технические требования |

Предельные отклонения, мм |

Контроль (метод, объем, вид регистрации) |

|

|

1 |

2 |

3 |

4 |

|

1 |

Отклонения в расстоянии между отдельно установленными рабочими стержнями для: колонн и балок |

±10 |

Технический осмотр всех элементов, журнал производства работ |

|

плит и стен фундаментов |

±20 |

||

|

2 |

Отклонение от проектной толщины защитного слоя бетона не должно превышать: при толщине защитного слоя до 15 мм и линейных размерах поперечного сечения конструкций, мм: |

|

Технический осмотр всех элементов, журнал производства работ |

|

до 100 |

+4 |

||

|

от 101 до 200 |

+5 |

||

|

|

при толщине защитного слоя от 16 до 20 мм включительно и линейных размерах поперечного сечения конструкции, мм: |

|

Технический осмотр всех элементов, журнал производства работ |

|

до 100 |

+4; -3 |

||

|

от 101 до 200 |

+8; -3 |

||

|

от 201 до 300 |

+10; -3 |

||

|

свыше 300 |

+15; -5 |

||

|

|

при толщине защитного слоя свыше 20 мм и линейных размерах поперечного сечения конструкций, мм: |

|

Технический осмотр всех элементов, журнал производства работ |

|

до 100 |

+4, -5 |

||

|

от 101 до 200 |

+8; -5 |

||

|

от 201 до 300 |

+10; -5 |

||

|

свыше 300 |

+15, -5 |

||

|

3 |

Длина нахлестки при армировании конструкций без сварки: отдельными стержнями |

Не менее |

Технический осмотр всех элементов, журнал производства работ |

|

для арматуры А-I |

40d |

||

|

для арматуры А-II |

40d |

||

|

для арматуры А-III |

50d |

||

|

сварными сетками и каркасами |

По проекту, но не менее 250 |

||

|

4 |

Суммарная длина сварных швов на стыке стержней внахлестку или на каждой половине стыка с накладками: |

|

Технический осмотр всех элементов, журнал производства работ |

|

для арматуры А-I: |

|

||

|

при двусторонних швах |

3 |

||

|

при односторонних швах |

6 |

||

|

для арматуры А-II, А-III: |

|

||

|

при двусторонних швах |

4 |

||

|

при односторонних швах |

8 |

3.6 Состав производственного контроля качества арматурных работ, включающий перечень контролируемых операций и средств контроля, представлен в таблице 2.

Таблица 2 - Контролируемые операции и средства контроля

|

Контролируемые операции |

Контроль (метод, объем) |

Документация |

|

|

1 |

2 |

3 |

4 |

|

Входной |

Проверить: |

|

Паспорт (сертификат), журнал производства работ |

|

наличие документа о качестве; |

Визуальный |

||

|

качество арматурных изделий (при необходимости провести требуемые замеры и отбор проб на испытания); |

Визуальный, измерительный |

||

|

качество подготовки и отметки несущего основания; |

То же |

||

|

правильность установки и закрепления опалубки. |

Технический осмотр |

||

|

Операционный |

Проверить: |

|

Журнал производства работ |

|

порядок сборки элементов арматурного каркаса, качество выполнения сварки (вязки) узлов каркаса; |

Технический осмотр всех элементов |

||

|

точность установки арматурных изделий в плане и по высоте, надежность их фиксации; |

То же |

||

|

величину защитного слоя бетона. |

То же |

||

|

Приемочный |

Проверить: |

|

Акт освидетельствования скрытых работ |

|

соответствие положения установленных арматурных изделий проектному; |

Визуальный, измерительный |

||

|

величину защитного слоя бетона; |

Измерительный |

||

|

надежность фиксации арматурных изделий в опалубке; |

Технический осмотр всех элементов |

||

|

качество выполнения сварки (вязки) узлов каркаса. |

То же |

3.7 На арматурные работы необходимо составлять акт освидетельствования скрытых работ.

3.8 Операционный и приемочный контроль качества арматурных работ должен осуществлять контролер. Для проведения работ используется контрольно-измерительный инструмент: рулетка, отвес, линейка металлическая.

4 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

4.1 При производстве арматурных работ необходимо:

- ограждать места, предназначенные для разматывания бухт и выпрямления арматуры;

- при резке стержней арматуры станками на отрезки длиной менее 0,3 м применять приспособления, предупреждающие их разлет;

- ограждать рабочее место при обработке стрежней арматуры, выступающих за габариты верстака, а у двусторонних верстаков, кроме этого, разделять верстак посередине продольной металлической предохранительной сеткой высотой не менее 1 м;

- складировать заготовленную арматуру в специально отведенные для этого места;

- закрывать щитами торцевые части стрежней арматуры в местах общих проходов, имеющих ширину менее 1 м.

4.2 Элементы каркасов арматуры необходимо пакетировать с учетом условий их подъема, складирования и транспортирования к месту монтажа.

4.3 Подача и установка арматуры вблизи проводов, находящихся под электрическим напряжением, не допускается.

4.4 При установке арматуры в опалубке нижние стержни должны укладываться на подкладки во избежание ранения пальцев.

4.5 Подача легких арматурных стержней в котлован или траншею производится путем спуска по настилам.

4.6 Оставлять установленные арматурные изделия на весу не разрешается.

4.7 Во избежание перегрузки подмостей не допускается хранение на них запасов арматуры.

4.8 Ходить по уложенной арматуре допускается только по специальным настилам шириной не менее 0,6 м, уложенным на арматурный каркас или козелки.

4.9 При производстве арматурных работ запрещается:

- работать с непроверенных подмостей и с настилов, уложенных на случайные неустойчивые опоры;

- находиться на каркасе до его окончательной установки и раскрепления;

- оставлять без закрепления установленную арматуру;

- чистить арматуру без защитных очков и плотных рукавиц;

- резать арматурные стержни, которые по прочности и диаметром превосходят технические показатели данного станка;

- при работе на станках для гибки арматуры удлинять рычаги отрезками труб, а также опираться на эти рычаги;

- занимать проходы и рабочее место у станка арматурными заготовками;

- приступать к работе на неисправном оборудовании, применять неисправные инструменты и инвентарь.

4.10 При работе с дуговыми сварочными аппаратами необходимо соблюдать следующие требования:

- корпус сварочного аппарата должен быть надежно заземлен; все части аппарата, находящиеся под напряжением, закрыты кожухами;

- сварочные провода по всей длине должны иметь надежную изоляцию; для присоединения их к аппарату применять наконечники;

- электрододержатель - иметь изолированную рукоятку, а место крепления сварочного провода к нему надежно заизолировать;

- должны быть приняты меры для защиты сварщика и работающих около него людей от излучения электрической дуги (защитные шлемы, щитки, ширмы и т.п.);

- работа электросварщика, имеющего III группу по электробезопасности, производится в сухой спецодежде из плотной материи и в обуви, не имеющей металлических гвоздей.

4.11 Организация рабочего места звена должна удовлетворять следующим требованиям:

- обеспечена полная безопасность работ;

- звено в течение полной смены должно работать на одном месте, исключая переходы;

- планировка рабочего места должна обеспечивать удобное положение рабочего во время работы;

- размеры рабочего места должны быть достаточными для размещения материала, механизмов и приспособлений;

- при монтаже сеток вручную ближе к арматурщику должны находиться наиболее тяжелые из них и приспособления наиболее часто применяемые.

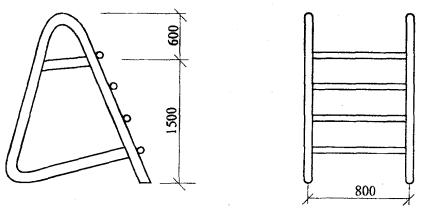

4.12 При возведении больших по высоте фундаментов должны применяться устройства безопасной работы на рабочих местах (инвентарные подмости, площадки, ограждения), надежные в эксплуатации, с возможно легкой и быстрой их установкой и разборкой. Для прохода по арматурным конструкциям должны устраиваться переходные мостики, лестницы, примеры которых показаны на рисунках 7 и 8.

Рисунок 7 - Лестница-площадка

Рисунок 8 - Передвижная площадка Главкиевстрой

4.13 Перерывы в работе для отдыха рабочих должны приурочиваться к технологическим остановкам кранов, окончанию работ на делянке или конструкции и т.п.

4.14 Время, отводимое на отдых и личные надобности, должно составлять 7 - 14 % от общей продолжительности рабочего времени в течение смены.

4.15 Время на подготовительно-заключительные работы следует принимать 3 - 3,5 % от общей продолжительности рабочего времени смены.

4.16 Доставка материалов должна обеспечивать употребление их в деле непосредственно с транспортных средств.

4.17 Сварку производить при температуре не ниже минус 30 °С. При более низкой температуре сварку производить с применением временных ограждений и шатров с отоплением, обеспечивающих повышенную температуру на рабочем месте сварщика.

4.18 На стройплощадке необходимо разместить противопожарные щиты с первичными средствами пожаротушения.

4.19 При производстве работ строго соблюдать требования СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство», ППБ 01-03 «Правила пожарной безопасности в Российской Федерации», СП 12-135-2003 «Отраслевые типовые инструкции по охране труда».

5 ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

5.1 Потребность в машинах, оборудовании и механизмах для установки армированных изделий при устройстве монолитных ленточных фундаментов, приведенных в таблице 3, определяется с учетом объемов выполняемых работ и технических характеристик.

Таблица 3 - Ведомость потребности в машинах, механизмах, инструментах и приспособлениях

|

Наименование |

Тип, марка, ГОСТ |

Техническая характеристика |

Назначение |

Количество на звено, шт. |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Гусеничный кран |

РДК-25 |

Lстр. = 17,5 м |

Подача арматуры |

1 |

|

2 |

Трансформатор сварочный |

ТС-500 |

N = 380/220 В |

Ручная дуговая сварка |

2 |

|

3 |

Приспособления для вязки арматуры |

цнииомтП Р.ч. 5Н-21А |

314´45 мм Р = 0,35 кг |

Крепление арматурных стержней между собой |

3 |

|

4 |

Напильник плоский тупоносый |

Тип А100 № 1 ГОСТ 1465-80* |

Р = 0,8 кг |

Для зачистки концов свариваемой арматуры |

3 |

|

5 |

Молоток слесарный с круглым бойком |

Тип А ГОСТ 2310-77*Е |

|

Для подсобных работ |

2 |

|

6 |

Молоток шанцевый |

Тип МШП-1 |

|

Для зачистки свариваемых швов |

2 |

|

7 |

Клещи |

|

|

|

2 |

|

8 |

Зубило слесарное 20 |

ГОСТ 7211-86*Е |

|

Для рубки арматуры |

3 |

|

9 |

Кувалда остроносая № 3 |

ГОСТ 11402-75* |

|

Для правки арматуры |

1 |

|

10 |

Лом монтажный |

ЛМ-24 |

|

Для перемещения арматуры |

4 |

|

11 |

Ключ гаечный разводной |

ГОСТ 7275-75*Е |

|

|

1 |

|

12 |

Плоскогубцы комбинированные |

|

|

1 |

|

|

13 |

Отвертка слесарно-монтажная |

ГОСТ 24437-93 |

|

Для ремонтных работ |

3 |

|

14 |

Ключ газосварщика |

ЕН 20.020 Р.ч. 716-78 |

|

|

1 |

|

15 |

Электрододержатель |

ЭД-3105VI |

dэл = 4 - 6 мм Р = 0,42 кг |

Закрепление электрода |

2 |

|

16 |

Набор инструмента для ручной дуговой сварки |

ЭНИ-300 ТУ 36-1162-81 |

|

|

1 |

|

17 |

Резак инжекторный средней мощности |

Р2А-01 ТУ 2605-523-81Е |

|

|

1 |

|

18 |

Строп четырехветвевой |

4СК1-10,0/5000 |

|

Подъем, перемещение и подача груза |

1 |

|

19 |

Кондуктор универсальный |

Р.ч. 80-268-001 |

3000´1040´300 Р = 48 кг |

Сборка арматурных каркасов |

2 |

|

20 |

Ящик инструментальный трехсекционный |

Р.ч. I.III.00.000 ЦНИИОМТП |

|

|

1 |

|

21 |

Фиксатор для временного крепления арматурных сеток |

Р.2.615-76 ЦНИИОМТП |

|

Фиксация арматурных сеток под углом 90° |

10 |

|

22 |

Струбцина |

Р.ч. 615-76 |

|

|

2 |

|

23 |

Фиксаторы для временного крепления арматурных каркасов |

Р.ч. 70-121-001 ЦНИИОМТП |

dст = 25 ¸ 38 мм |

|

10 |

|

24 |

Приспособление для сжима стержней |

Р.ч. 615-76 ЦНИИОМТП |

d = 20 ¸ 36 мм |

Фиксация для 3-стержн. арматуры |

2 |

|

25 |

Щетка стальная |

|

|

Для очистки арматуры |

3 |

|

26 |

Ящик-контейнер металлический для хомутов |

|

|

|

2 |

|

27 |

Пенал для электродов |

Р.ч. 649-76 |

|

|

2 |

|

28 |

Редуктор ацетиленовый |

ДАП-1-65 |

|

Подача ацетилена в горелку |

1 |

|

29 |

Редуктор кислородный баллонный одноступенчатый |

ДКП-1-65 |

|

Подача кислорода в горелку |

1 |

|

30 |

Стремянка |

Проект 0471.00 |

|

|

2 |

|

31 |

Лестница-стремянка |

Л-380 |

|

|

2 |

|

32 |

Рулетка измерительная металлическая |

Р3-2 |

|

Для разметки арматуры |

2 |

|

33 |

Рулетка измерительная металлическая в закрытом корпусе |

Р3-10 |

|

Для разметки арматуры |

2 |

|

34 |

Отвес стальной строительный |

ОТ-400 |

|

Для выверки арматуры |

2 |

|

35 |

Уровень строительный |

УС2-300 |

|

|

1 |

|

36 |

Штангенциркуль |

ШЦ-1-125 |

|

Для измерения диаметра арматуры |

1 |

|

37 |

Набор шаблонов сварщика |

ШС-2 ТУ 36-1163-76 |

|

|

1 |

|

38 |

Метр складной деревянный |

ОСТ 149-76 |

|

Для разметки арматуры |

2 |

|

39 |

Каска строительная |

|

|

5 |

|

|

40 |

Рукавицы специальные |

Тип Г ГОСТ 12.4.010-75* |

|

|

4 пары |

|

41 |

Очки защитные закрытые с прямой вентиляцией |

3П2 ГОСТ 12.4.001-80 |

|

|

2 |

|

42 |

Пояс предохранительный |

|

|

5 |

|

|

43 |

Очки защитные закрытые с непрямой вентиляцией |

3Н5-80 |

|

|

|

|

44 |

Щиток защитный лицевой для электросварщика (со светофильтром) |

Тип НН |

|

|

2 |

|

45 |

Сапоги резиновые формовые общего назначения |

ГОСТ 5375-79* |

|

|

5 |

|

46 |

Перчатки резиновые технические |

|

|

2 |

|

|

47 |

Коврик диэлектрический резиновый |

ГОСТ 4997-75* |

|

|

2 |

|

48 |

Устройство защитно-отключающее |

ИЭ-9813 ТУ 22-4677-80 |

|

|

2 |

6 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

6.1 Работы по установке и монтажу отдельных арматурных стержней выполняет звено в следующем составе:

машинист крана 5 разряда - 1 человек;

такелажник 2 разряда - 1 человек;

арматурщик 4 разряда - 1 человек;

арматурщики 3 разряда - 2 человека;

арматурщик 2 разряда - 1 человек.

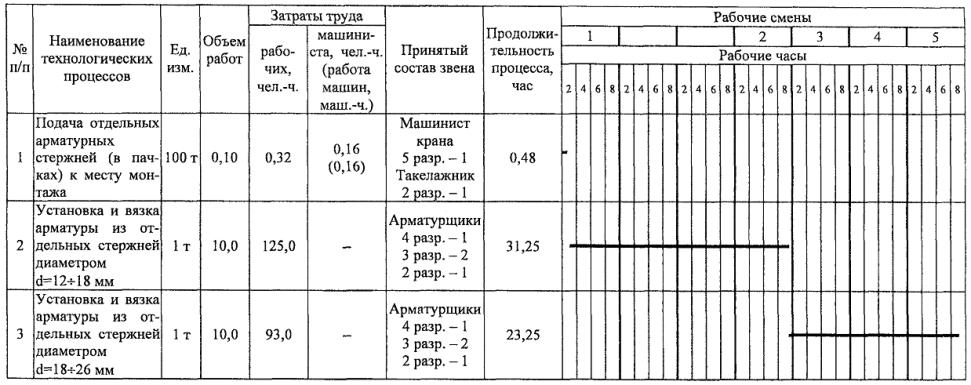

6.2 Затраты труда и машинного времени на устройство плоских каркасов из арматурных стержней подсчитаны по «Единым нормам и расценкам на строительные, монтажные и ремонтно-монтажные работы», введенные в действие в 1987 г. и приведены в таблице 4.

Таблица 4 - Калькуляция затрат труда и машинного времени на установку арматурных сеток, каркасов и блоков

Измеритель конечной продукции - 10 т арматурных изделий

|

Обоснование (ЕНиР и др. нормы) |

Наименование работ |

Ед. изм. |

Объем работ |

Норма времени |

Затраты труда |

|||

|

рабочих, чел.-ч. |

машинистов, чел.-ч., (работа машин, маш.-ч.) |

рабочих, чел.-ч. |

машинистов, чел.-ч., (работа машин, маш.-ч.) |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Е1-5 № 11 |

Подача отдельных арматурных стержней в пачках краном к месту монтажа |

100 т |

0,10 |

3,2 |

1,6 (1,6) |

0,32 |

0,16 (0,16) |

|

2 |

Е4-1-46 п. 3в, 3б (интерполяция) |

Установка и вязка арматуры из отдельных стержней (d = 12 ¸ 18 мм) |

1 т |

10,0 |

12,5 |

- |

125,0 |

- |

|

3 |

Е4-1-16 п. 3д, 36 (интерполяция) |

Установка и вязка арматуры из отдельных стержней d = 18 ¸ 26 мм |

1 т |

10,0 |

9,3 |

- |

93,0 |

- |

6.3 График производства работ приведен в таблице 5.

6.4 Технико-экономические показатели при установке и вязке отдельных арматурных стержней общей массой 10 т составляют:

затраты труда, чел.-час - 218,32;

затраты машинного времени, маш.-час - 1,60;

продолжительной работ, смены - 5,0

7 ПЕРЕЧЕНЬ НОРМАТИВНО-ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ

1 СНиП 3.01.01-85* Организация строительного производства.

2 СНиП 3.01.03-84 Геодезические работы в строительстве.

3 СНиП 3.03.01-87 Несущие и ограждающие конструкции.

4 СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования.

5 СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство.

6 ГОСТ 12.0.004-90 ССБТ. Организация обучения работающих безопасности труда. Общие положения.

7 ГОСТ 12.3.002-75* ССБТ. Процессы производственные. Общие требования безопасности.

8 ГОСТ 12.4.010-75* ССБТ. Средства индивидуальной защиты. Рукавицы специальные. Технические условия.

9 ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация.

10 ГОСТ Р 12.4.026-2001 ССБТ. Цвета сигнальные, знаки безопасности и разметка сигнальная. Назначение и правила применения. Общие технические требования и характеристики. Методы испытаний.

11 ГОСТ 12.4.035-78* ССБТ. Щитки защитные лицевые для электросварщиков. Технические условия.

12 ГОСТ 12.4.087-84 ССБТ. Строительство. Каски строительные. Технические условия.

13 ГОСТ 5547-93 Плоскогубцы комбинированные. Технические условия.

14 ГОСТ 5781-82* Сталь горячекатаная для армирования железобетонных конструкций. Технические условия.

15 ГОСТ 7211-86*Е Зубила слесарные. Технические условия.

16 ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия.

17 ГОСТ 7566-94* Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение.

18 ГОСТ 7948-80 Отвесы стальные строительные. Технические условия.

19 ГОСТ 9416-83 Уровни строительные. Технические условия.

20 ГОСТ 9466-75* Электроды покрытие металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия.

21 ГОСТ 11042-90 Молотки слесарные стальные. Технические условия.

22 ГОСТ 14098-91 Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкция и размеры.

23 ГОСТ 25573-82* Стропы грузовые канатные для строительства. Технические условия.

24 ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов. Госгортехнадзор России, М., 2000.

25 ППБ 01-03 Правила пожарной безопасности в Российской Федерации.

26 ЕНиР. Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы. Сборник 4. Монтаж сборных и устройство монолитных железобетонных конструкций. Выпуск 1. Здания и промышленные сооружения.