РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

ТР 106-00 Технические рекомендации по применению водонабухающих материалов для устройства противофильтрационных завес и экранов и гидроизоляции подземных сооружений.

ПРАВИТЕЛЬСТВО МОСКВЫ

КОМПЛЕКС АРХИТЕКТУРЫ, СТРОИТЕЛЬСТВА,

РАЗВИТИЯ И РЕКОНСТРУКЦИИ ГОРОДА

ТЕХНИЧЕСКИЕ РЕКОМЕНДАЦИИ

по применению водонабухающих

материалов для устройства

противофильтрационных завес

и экранов и гидроизоляции

подземных сооружений

ТР 106-00

Москва - 2004

Настоящие Технические рекомендации являются руководством по применению водонабухающих материалов для устройства противофильтрационных завес и экранов и гидроизоляции подземных сооружений.

Технические рекомендации разработаны ГУП «НИИМосстрой» (к.т.н. Ляпидевский Б.В., к.т.н. Ландер А.Ф., Клейман Т.А.) совместно с ООО «Аквабент» (к.т.н. Быховский М.Л.) при участии ГУ «Мосстройлицензия» (Емельянов Ю.П.), «Мосинжпроект» (Л.А. Махлис) по результатам лабораторных, производственных и натурных испытаний, а также на основании обобщения опыта применения водонабухающих материалов отечественными и зарубежными фирмами.

Рекомендации выполнены с учетом требований, предъявляемых нормативными документами к водонабухающим материалам.

|

Правительство Москвы Комплекс архитектуры, строительства, развития и реконструкции города |

Технические рекомендации по применению водонабухающих материалов для устройства противофильтрационных завес и экранов и гидроизоляции подземных сооружений |

ТР 106-00 вводятся впервые |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Технические рекомендации распространяются на технологию применения водонабухающих материалов для устройства противофильтрационных завес и экранов и гидроизоляции подземных сооружений.

1.2. «Рекомендации» содержат требования к водонабухающим материалам, установленные Техническими условиями (ТУ 5775-002-17700486-00).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Водонабухающий гидроизоляционный композит (в дальнейшем композит) изготавливается в соответствии с технологическим регламентом.

2.2. Гидроизоляционные композиции состоят из активной части (актибента) и инертной части (наполнителя).

2.3. Главной частью водонабухающих гидроизоляционных материалов является активированный бентонит (актибент), изготовленный путем модификации бентонитовых глинопорошков водорастворимыми полимерными и щелочесодержащими минеральными добавками.

|

Разработаны ГУП «НИИМосстрой», ООО «Аквабент» |

Утверждены: И.о. начальника Управления экономической, научной, технической и промышленной политики в строительной отрасли А.И. Воронин «27» сентября 2000 г. |

Дата введения в действие 1 января 2001 г. |

2.4. В качестве добавок используются полиакриламид (ПАА), карбоксиметилцеллюлоза (КМЦ), кальцинированная сода.

2.5. В качестве наполнителя могут быть использованы пески, супеси, суглинки и их смеси, а так же другие неорганические заполнители для строительных работ.

2.6. Гидроизоляционный композит может использоваться в сухом виде (засыпка, послойная укладка с перемешиванием) и в виде гелеобразных паст (нагнетание, заполнение закрытых полостей и др.).

2.7. Содержание композита в сухом виде определяется только требованиями, предъявляемыми к коэффициенту фильтрации (5 - 25 %) в соответствии с ГОСТ 25584-90.

2.8. Зависимость между водопроницаемостью композиций и содержанием в них актибента (ПМК) показана на рис. 1.

2.9. Содержание композита в гелеобразных пастах, предназначенных для нагнетания за обделочное пространство тоннелей, определяется как нормативами по коэффициенту фильтрации, так и пластичностью смеси. Пасты для нагнетания должны обладать свойствами, обеспечивающими возможность транспортировки их под давлением.

2.10. Область пластичного состояния, показанная на рис. 2, обеспечивает надежную гидроизоляцию и рекомендуется к использованию.

При увеличении количества воды или уменьшении содержания наполнителя материал переходит в текучее состояние, что снижает его противофильтрационные свойства.

При уменьшении количества воды или увеличении содержания наполнителя вязкость пасты резко возрастает, она переходит в полутвердое состояние и нагнетание состава становится невозможным.

Рис. 1. Зависимость водонепроницаемости композиции от содержания водонабухающего композита

Рис. 2. Реологические свойства гидроизоляционной пасты в зависимости от соотношения композит

2.11. Содержание исходных материалов в композите указывается в технологическом регламенте, разрабатываемом для каждого конкретного объекта.

2.12. Композит должен соответствовать требованиям, указанным в таблице 1.

Таблица 1

|

Норма |

|

|

Коэффициент фильтрации, м/сут, не более |

1 × 10-3 |

|

Свободное набухание, % |

100 - 150 |

|

Насыпная плотность, г/см3 |

0,9 - 1,3 |

2.13. Коэффициент фильтрации определяется по ГОСТ 25584-90.

2.14. Свободное набухание определяется по ГОСТ 24143-80.

2.15. Насыпная плотность определяется по ГОСТ 9758-86.

3. ПРАВИЛА ПРИМЕНЕНИЯ

Гидроизоляционный композит (ПМК) применяется для изготовления насыпных противофильтрационных экранов и завес путем засыпки, плотной укладки или нагнетания под давлением (в виде пасты) в местах поступления грунтовых или паводковых вод в подземную часть зданий или инженерных сооружений, а также для предотвращения фильтрации воды (раствора) как внутрь, так и наружу из котлованов или водоемов различного назначения.

Существуют следующие технологии применения гидроизоляционного композита:

3.1. Противофильтрационная защита и гидроизоляция подземной части строящихся зданий и инженерных сооружений.

3.1.1. Создание противофильтрационного экрана вокруг подземной части строящегося здания или инженерного сооружения состоит из следующих этапов работ:

- изготовление горизонтального поля экрана;

- изготовление вертикальных полей экрана;

- замыкание противофильтрационного экрана.

3.1.2. Изготовление горизонтального поля противофильтрационного экрана подземного сооружения состоит в укладке на дно котлована плотно прикатанного слоя из гидроизоляционного композита толщиной около 100 мм. При этом слой композита укладывается так, чтобы занимаемая площадь несколько превышала площадь пола сооружения для последующего примыкания к гидроизоляционному экрану вокруг стен (рис. 3, вид А).

3.1.3. Изготовление вертикальных полей противофильтрационного экрана производится в ходе их возведения путем засыпки между стеной и грунтом гидроизоляционного композита. В процессе засыпки слои смеси в местах их примыкания к горизонтальному полю гидроизоляционного экрана следует уплотнять. После завершения работ по изготовлению вертикальных полей экрана вместе с горизонтальным полем, вокруг сооружения образуется единый противофильтрационный экран (оболочка) (рис. 3, вид А).

3.1.4. Для предотвращения выхода его на поверхность композита при его набухании вокруг здания необходимо устраивать прочную отмостку.

3.2. Противофильтрационная защита и гидроизоляция реконструируемых зданий и инженерных сооружений.

3.2.1. Гидроизоляция зданий или инженерных сооружений в процессе их ремонта или реконструкции выполняется или методом укладки (засыпки) с уплотнением, или методом нагнетания пасты из гидроизоляционного композита (рис. 3, вид Б).

3.2.2. Укладка композита, описания в разделе 3.1, применяется в том случае, когда имеется доступ к протекающей части здания или сооружения. В противном случае применяется метод инъекций (нагнетания). Гидроизоляционная паста в этом случае готовится в агрегате типа СО-180.

Рис. 3. Устройство гидроизоляции подземной части строящегося (А) или реконструируемого (Б) здания (инженерного сооружения)

3.2.3. Создание противофильтрационных завес методом инъекций (нагнетания) состоит в следующем:

- подготовка объекта для нагнетания гидроизоляционного состава;

- приготовление гидроизоляционного состава;

- нагнетание гидроизоляционного состава за обделку сооружения;

- проверка качества гидроизоляции и контрольные нагнетания.

3.2.4. Подготовка объекта является наиболее важным этапом работ при создании противофильтрационных завес в реконструируемых зданиях или инженерных сооружениях. Для точного определения характера и интенсивности протечек стена здания или оболочка инженерного сооружения предварительно интенсивно просушивается. На расстоянии около 1 м ниже мест наиболее интенсивных протечек пробуриваются шпуры, которые должны выходить за обделку сооружения и достигать грунта. В шпуры замоноличиваются нагнетательные патрубки, которые закрепляются цанговыми устройствами. Диаметр патрубков соответствует внутреннему диаметру нагнетательного шланга насоса (рис. 4).

3.2.5. Для приготовления и нагнетания гидроизоляционного состава применяются растворонасосы типа СО-180. Гидроизоляционный композит засыпается в приемную емкость растворонасоса и перемешивается с водой в соотношении 1,5 - 2,0 л на кг смеси. Перемешивание с водой происходит в течение 30 - 40 мин. Готовый гидроизоляционный состав легко отделяется от стенок емкости растворонасоса.

3.2.6. Приготовленный состав перемещается в нагнетательную емкость и под давлением подается за обделку сооружения. Продолжительность нагнетания состава через каждый патрубок определяется характером изменения давления нагнетания или появления воды и смеси из соседних патрубков. После окончания нагнетания патрубки зачеканиваются таким образом, чтобы избежать потерь давления (рис. 4, узел А).

Рис. 4. Устройство гидроизоляции методом нагнетания пасты:

1 - обделка; 2 - нагнетательный патрубок; 3 - шланг; 4 - узел А-зачеканка нагнетательного патрубка после закачки пасты; 5 - насос; 6 - грунт

3.2.7. По окончании работ необходимо выдержать состав в течение не менее одних суток, чтобы была возможность содержащемуся в гидроизоляционном составе композиту присоединить недостающую воду. Через сутки поверхность проверяется.

3.3. Противофильтрационная защита и гидроизоляция гидротехнических сооружений.

3.3.1. В процессе эксплуатации каналов и водохранилищ происходит потеря воды, вызванная фильтрацией ее в толщу грунтов.

Для предотвращения фильтрации воды через дно и откосы каналов и водохранилищ применяется гидроизоляционная защита, состоящая из частичного или полного их покрытия фильтрационным слоем, противодействующим гидростатическому давлению (рис. 5).

3.3.2. Изготовление противофильтрационной защиты и откосов плотин, каналов, водохранилищ и водоемов состоит в следующем:

- изготовление тела плотины или откоса (верховая и низовая призмы, ядро, замок, переходный фильтр и др., в зависимости от проекта);

- изготовление обратного фильтра;

- послойная укладка гидроизоляционного композита в экран и его уплотнение;

- изготовление наружной облицовки.

3.3.3 На основание плотины, дна или откоса канала (водохранилища или водоема) производится отсыпка из сортированного материала с переходом от крупных фракций к мелким (обратный фильтр), обеспечивающая пропуск воды без выноса материала насыпи и снижающая гидростатический напор.

3.3.4. Выбор материала и объем отсыпки определяется проектом сооружения. На обратный фильтр послойно с механическим уплотнением укладывается гидроизоляционный композит. Толщина укладываемого слоя определяется допустимым по проекту коэффициентом фильтрации. Уложенный слой гидроизоляции покрывается наружной облицовкой. Наружная облицовка не должна быть избыточно прочной и массивной. Для эффективной работы гидроизоляции достаточно облицовки типа «каменная наброска» (рис. 5).

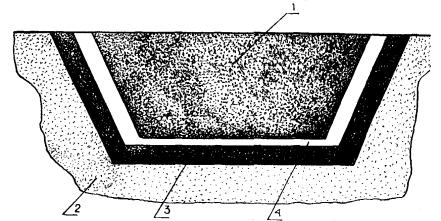

Рис. 5. Противофильтрационная защита каналов, водохранилищ и водоемов:

1 - экран; 2 - каменная наброска; 3 - ядро; 4 - фильтр; 5 - замок (завеса)

3.4. Использование гидроизоляционного композита на полигонах утилизации твердых бытовых отходов (ТБО).

Гидроизоляционный композит (ПМК) применяется для изготовления насыпных противофильтрационных экранов для котлованов утилизации ТБО.

3.4.1. Устройство противофильтрационного экрана с использованием ПМК включает в себя следующие операции:

- подготовка поверхности подстилающего слоя из местного грунта;

- распределение полимерно-минерального композита (ПМК) по поверхности подстилающего слоя;

- устройство противофильтрационного экрана;

- уплотнение экрана;

- защита поверхности экрана.

3.4.2. Подготовка поверхности грунта заключается в удалении всех неровностей - кочек, остатков растений и их корней, других органических включений, которые могут нарушить противофильтрационный экран. Грунт следует измельчать до размера, близкого к природному.

Прежде чем приступить к следующей стадии технологического процесса необходимо проверить соответствие достигнутой плотности грунта (Р), его оптимальной влажности (Wopt) для того, чтобы правильно выбрать тип и параметры уплотняющих механизмов. Такая зависимость (кривая Проктора) может быть получена с помощью прибора СоюздорНИИ при уплотнении, энергия которого равна энергии уплотнения, передаваемого грунту уплотняющими механизмами в натурных условиях.

3.4.3. Полимерно-минеральный композит (ПМК) распыляется механизмами для рассеивания дисперсных материалов типа минеральных удобрений, извести и др. Наиболее доступным механизмом для этой цели является РМУ-5 на базе трактора Т-150. Композит может распределяться по поверхности котлована прямо в мешках на квадратно-сетевой разметке. В каждом квадрате (1 - 2 м2) размещается мешок, содержащий композит, который после вскрытия равномерно распределяется по поверхности с помощью подручных средств.

3.4.4. Устройство противофильтрационного экрана может быть осуществлено двумя способами:

1 - (наиболее распространенный) состоит в создании почвокомпозитной смеси;

2 - изготовление на поверхности подстилающего слоя мембраны из чистого ПМК.

Все предшествующие и последующие стадии процесса остаются без изменения. Выбор варианта устройства ПФЭ определяется по месту производства работ.

Толщина противофильтрационного экрана составляет 20 - 30 см.

При создании почвокомпозитной смеси по варианту 1 изготовление ПФЭ состоит в интенсивном перемешивании композита с грунтом с помощью землеройного механизма, рабочий орган которого (диск, фреза) имеет регулируемую глубину погружения в грунт. Глубина погружения находится в пределах от 12 до 15 см. Для перемешивания композита с грунтом рекомендуется использовать тракторную дисковую борону с шириной захвата 3 м (БДТ-3). Для полного перемешивания композита с грунтом каждый участок поверхности котлована необходимо дважды обработать вдоль и поперек его продольной оси.

3.4.5. Уплотнение гидроизоляционного противофильтрационного экрана.

Зависимость плотности скелета грунта от его влажности определяют по ГОСТ 22733-77 «Грунты. Метод лабораторного определения максимальной плотности».

По стандартной методике определения оптимальной влажности и оптимального уплотнения Wopt и Рорt проводят при уплотнении трех слоев грунта трамбовкой, на которую с высоты 0,3 м сбрасывают груз 2,5 кг. Количество ударов трамбовкой по одному слою грунта - 25, общее количество ударов - 75. Такое количество ударов примерно соответствует энергии уплотнения, передаваемой грунту при 6 - 8 проходах груженого автосамосвала КрАЗ-256.

В таблице 2 представлены значения оптимальной влажности при различной массе трамбующего груза.

Таблица 2

|

Масса груза, кг |

|||||

|

0,5 |

1,0 |

1,5 |

2,5 |

4,5 |

|

|

Wopt |

0,2 |

0,18 |

0,165 |

0,145 |

0,125 |

|

Рd,opt т/м3 |

1,7 |

1,76 |

1,83 |

1,99 |

1,98 |

Следовательно, при определении оптимальных влажности и плотности экрана необходимо учитывать тип механизмов, применяемых для уплотнения основания котлована, руководствуясь данными табл. 3.

3.4.6. Защита поверхности противофильтрационного экрана с применением ПМК.

Противофильтрационный экран (ПФЭ), который может быть подвержен ветровой эррозии, а также механическим воздействиям, должен быть защищен местным грунтом толщиной 300 мм (рис. 6).

3.4.7. Устройство дренажа.

Для отвода дождевых и талых вод поверх смонтированного противофильтрационного экрана выполняется дренаж с выпуском в очистные сооружения.

4. ТЕХНИЧЕСКИЙ КОНТРОЛЬ, ПРИЕМКА, ХРАНЕНИЕ, МАРКИРОВКА И ТРАНСПОРТИРОВАНИЕ

4.1. Приемка композита производится партиями. Партией считается продукт, изготовленный для одного объекта (по одному рецепту) из материалов одного вида.

Таблица 3

|

Пневмокатки |

Виброкатки |

Автосамосвалы |

Скреперы |

|||||||||

|

полуприцепы |

прицепы |

cамоходные |

прицепы |

|||||||||

|

Ду-37 |

Ду-16 |

Ду-21 |

Ду-30 |

Ду-39 |

Ду-627 |

Ду-29 |

А-12 |

ЦВК 70 |

КрАЗ 256 |

БелАЗ 540 |

Д-375 |

|

|

Тип тяги |

К-702 |

МоАЗ |

МоАЗ |

Т-100 |

Т-130 |

- |

- |

Т-130 |

Т-250 |

- |

- |

МоАЗ |

|

Масса с балластом, т |

22,8 |

36 |

56,7 |

12,5 |

25 |

16 |

30 |

12 |

22,5 |

22,5 |

48 |

32 |

|

Ширина колеи, см |

261 |

260 |

268 |

220 |

260 |

170 |

220 |

200 |

264 |

- |

- |

212 |

|

Число колес |

5 |

5 |

4 |

5 |

5 |

7 |

7 |

1 |

1 |

8 |

4 |

4 |

|

Ширина колес, мм |

356 |

356 |

457 |

305 |

356 |

305 |

457 |

2000 |

2000 |

305 |

457 |

457 |

|

Наибольшее давление на грунт, МПа |

0,9 |

0,5 |

1,7 |

0,7 |

1 |

0,6 |

0,5 |

1,1 - 1,3 |

1,4 - 1,7 |

0,62 |

1 |

1 - 1,5 |

|

Соот. масса груза при определении Wopt по стандартной методике, кг |

3,6 |

2 |

6,8 |

2,8 |

4 |

2,4 |

2 |

4,8 |

6,2 |

2,5 |

4 |

5 |

Рис. 6. Противофильтрационный экран (ПФЭ) котлована для утилизации твердых бытовых отходов (БТО):

1 - отходы БТО; 2 - грунт; 3 - экран (ПФЭ); 4 - защита экрана

4.2. Каждая партия должна сопровождаться документом (паспортом), в котором указывается:

- наименование предприятия-изготовителя;

- наименование продукции и ее соответствие ТУ 5775-002-17700486-00;

- номер и дата выдачи документов;

- масса партии нетто;

- номер партии;

- результаты испытаний;

- наименование и адрес потребителя.

4.3. Отбор проб для испытаний производится от каждой партии композита в соответствии с требованиями СТ СЭВ 3477-81.

4.4. Результаты испытаний изготовитель обязан сообщить потребителю по его требованию.

4.5. Заказчик имеет право проводить контрольную проверку качества изготовленного композита и соответствия его ТУ 5775-002-17700486-00.

4.6. Контрольную проверку качества проводят в срок не позднее одного месяца со дня изготовления композита:

- наименование предприятия-изготовителя;

- наименование и назначение продукции;

- массу нетто;

- обозначение технических условий;

- артикул;

- номер партии;

- дату изготовления;

- гарантийный срок хранения;

- способ применения;

- надписи «Беречь от влаги» и «Не бросать».

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

5.1. По степени воздействия на организм человека композит относится к 4 классу (малоопасные вредные вещества) в соответствии с классификацией ГОСТ 12.1.007-76*.

5.2. Композит пожаровзрывобезопасен.

5.3. Процессы производства и применения композита должны осуществляться в соответствии с требованиями ГОСТ 12.3.002-75*, а погрузочно-разгрузочные работы - в соответствии с требованиями ГОСТ 12.3.009-76*.

5.4. Технологический процесс необходимо осуществлять при максимально достижимой герметичности оборудования.

5.5. Контроль за содержанием загрязняющих веществ в воздухе рабочей зоны должен проводиться в соответствии с требованиями ГОСТ 12.1.005-88.

5.6. При работе с композитом необходимо использовать спецодежду, спецобувь, средства защиты рук и органов дыхания в соответствии с требованиями ГОСТ 12.4.034-75* и ГОСТ 12.4.103-75*.

5.7. Помещения, в которых изготавливают композит, должны быть оборудованы приточно-вытяжной вентиляцией в соответствии с требованиями ГОСТ 12.4.021-75*.

6. ТРЕБОВАНИЯ ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

6.1. Производство композита должно быть безотходным.

6.2. Композит в процессе применения при наличии других веществ или факторов токсичных соединений не образует, вредного воздействия на организм человека не оказывает.

6.3. При производстве композита должен быть организован постоянный контроль за соблюдением предельно допустимых выбросов (ПДВ) в соответствии с требованиями ГОСТ 17.2.402-81.

6.4. Суммарная удельная эффективная активность естественных радионуклидов Аэфф исходных материалов не должна превышать 370 БК/кг.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Предприятие-изготовитель гарантирует соответствие композита требованиям ТУ 5775-002-17700486-99 при соблюдении правил хранения и транспортирования.

Приложение 1

ПЕРЕЧЕНЬ

нормативных документов

|

№ документа |

Наименование |

Группа |

|

ТУ 480-1-334-91 |

Глины и глинопорошки Калиново-Дашковского месторождения |

А |

|

Сырье глинистое в производстве глинопорошков для буровых растворов. ТУ |

А |

|

|

Заполнители пористые неорганические для строительных работ. Методы испытаний |

Ж |

|

|

Вода техническая. ТУ |

А |

|

|

Грунты. Методы лабораторного определения коэффициента фильтрации |

Ж |

|

|

Грунты. Методы лабораторного определения характеристик набухания и усадки |

Ж |

|

|

ТУ 5775-006-05668056-98 |

Гидроизоляционные смеси |

Ж |

|

ТУ 5775-001-17700486-98 |

Гидроизоляционный композит |

Ж |

|

Весы лабораторные общего назначения и образцовые. Общие ТУ |

п |

|

|

Методы лабораторного определения физических характеристик |

ж |

|

|

Грунты. Отбор, упаковка, транспортирование и хранение образцов. |

ж |

|

|

Грунты. Метод лабораторного определения максимальной плотности |

ж |

|

|

Песок для строительных работ |

ж |

|

|

Водонабухающий композит для гидроизоляции |

ж |

|

|

Изоляционные и отделочные покрытия |

- |

|

|

Маркировка грузов |

|

|

|

Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов |

|

Приложение 2

ПЕРЕЧЕНЬ

нормативных документов по охране труда, пожарной безопасности и промсанитарии

|

№ документа |

Наименование |

Группа |

|

Грузы опасные. Классификация и маркировка |

ССБТ |

|

|

Общие санитарно-гигиенические требования к рабочей зоне |

ССБТ |

|

|

Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями |

ССБТ |

СОДЕРЖАНИЕ