РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Рекомендации Рекомендации по проектированию и устройству полов в цехах целлюлозно-бумажных комбинатов Минлесбумпрома СССР.

ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И

ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ

ПРОМЫШЛЕННЫХ ЗДАНИЙ И СООРУЖЕНИЙ

(ЦНИИПРОМЗДАНИЙ)

|

|

|

УТВЕРЖДЕНО Зам. министра лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР В.А. Сентюшкин 20 апреля 1986 г. |

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И УСТРОЙСТВУ ПОЛОВ В

ЦЕХАХ ЦЕЛЛЮЛОЗНО-БУМАЖНЫХ КОМБИНАТОВ

МИНЛЕСБУМПРОМА СССР

Москва 1987

Рекомендации содержат данные для выбора типов покрытий полов основных производственных цехов и отделений в зависимости от действующих на них жидких агрессивных и механических воздействий; конструктивные схемы рекомендуемых полов и их деталей; основные сведения по проектированию и устройству покрытий полов, включая требования на материалы, рецептуру и технологию приготовления замазок, растворов и бетонов.

Для инженерно-технических работников, занятых проектированием, строительством и эксплуатацией предприятий целлюлозно-бумажной промышленности.

ПРЕДИСЛОВИЕ

Одной из важнейших народно-хозяйственных задач является повышение качества и долговечности строительных конструкций, подвергающихся в процессе эксплуатации агрессивным воздействиям. К числу таких предприятий в первую очередь относятся целлюлозно-бумажные комбинаты, производственные цехи которых эксплуатируются в условиях агрессивной среды, что создает неблагоприятные условия для строительных конструкций и приводит их к преждевременному разрушению.

По данным натурных обследований из-за недостаточной герметичности оборудования и технологических трубопроводов, а также из-за неудовлетворительной эксплуатации системы канализации промышленных стоков большое количество агрессивных жидкостей постоянно попадает на строительные конструкции и в первую очередь на полы, вызывая их интенсивное разрушение и выход из строя, что приводит к частым ремонтам и нерациональным простоям производства.

Обследования ЦБК и ЛПК показали, что конструкции полов могут быть достаточно долговечны в тех случаях, когда на стадиях проектирования, строительства и в процессе эксплуатации будут учтены все агрессивные воздействия (включая не только технологические проливы, возникающие в процессе производства, но и проливы, появляющиеся в результате нейтрализации и промывания оборудования, а также ударные воздействия, возникающие при ремонте оборудования) и предусмотрены антикоррозионные покрытия, стойкие к имеющейся агрессивной среде. Однако это не исключает необходимости проведения мер по предотвращению технологических проливов на полы.

Настоящие Рекомендации составлены в развитие СНиП по проектированию и устройству полов и содержат: таблицу по выбору типов покрытий полов для основных производственных цехов и отделений в зависимости от действующих на них жидких агрессивных и механических воздействий; конструктивные схемы рекомендуемых полов и их деталей (плинтусы, лотки, каналы и трапы); основные сведения по проектированию и устройству покрытий полов, включая требования на материалы, рецептуру и технологию приготовления замазок, растворов и бетонов.

Рекомендации составлены на основе результатов натурных обследований полов на действующих ЦБК и ЛПК (Архангельском, Котласском, Усть-Илимском, Братском и Светогорском), научно-исследовательских разработок, выполненных в X и XI пятилетках, а также результатов опытной проверки основных рекомендуемых типов полов.

Разработаны ЦНИИпромзданий Госстроя СССР (канд. техн. наук И.П. Ким, инженеры Т.Г. Воронкова, Т.Ю. Исакова, А.С. Исаков, А.К. Тарасова).

1. ОБЩАЯ ЧАСТЬ

1.1. Настоящие рекомендации могут использоваться при проектировании и устройстве покрытий полов в цехах с агрессивными воздействиями целлюлозно-бумажных комбинатов. Проектирование и устройство нижележащих слоев пола - стяжек, гидроизоляции и бетонных подстилающих слоев - следует производить в соответствии со СНиП II-В.8-71 «Полы. Нормы проектирования» СНиП III-В.14-72 «Полы. Правила производства и приемки работ».

1.2 Внимание!

При проектировании и устройстве покрытий полов в цехах ЦБК необходимо учитывать не только технологические проливы, возникающие в процессе производства, но еще и жидкие агрессивные воздействия, появляющиеся в результате регулярного промывания, нейтрализации или окисловки оборудования.

1.3. При выполнении работ по устройству полов следует руководствоваться СНиП III-4-80 «Техника безопасности в строительстве» и соответствующими государственными стандартами на используемые материалы.

2. ПРОЕКТИРОВАНИЕ ПОЛОВ

2.1. Выбор типа покрытия пола следует производить в соответствии с табл. 1 в зависимости от эксплуатационных воздействий на пол и назначения помещения. Конструкции полов следует назначать в соответствии с табл. 2.

2.2. В рекомендуемых типах полов на грунте следует применять бетонный подстилающий слой. Толщина бетонного подстилающего слоя должна назначаться по расчету в зависимости от действующих нагрузок на пол, применяемых материалов и свойств грунта основания.

2.3. Гидроизоляцию от проникания сточных вод (кислот, щелочей, их растворов, технологических жидкостей и воды) следует предусматривать только при средней и большой интенсивности воздействия жидкости на пол.

Примечание. При воздействиях воды и нейтральных растворов гидроизоляцию следует предусматривать только на перекрытиях, просадочных и набухающих грунтах, а также на пучинистых грунтах оснований полов в неотапливаемых помещениях.

2.4. Гидроизоляционные слои от сточных вод следует назначать в зависимости от вида оклеечного гидроизоляционного материала следующих типов:

|

Число слоев |

Наименование |

Материал |

|

|

Г-1а |

2 |

Оклеечная битумная |

Изол, гидроизол и другие на прослойке из битумной мастики |

|

Г-1б |

4 |

||

|

Г-2а |

1 |

Оклеечная полимерная |

Полиизобутилен на клее № 88-Н, Б-12 |

|

Г-2б |

2 |

|

2.5. При средней интенсивности воздействия жидкостей на пол должна применяться оклеечная гидроизоляция Г-1а или Г-2а, при большой интенсивности воздействия и под сточными лотками, каналами и трапами - Г-1б или Г-2б.

2.6. По поверхности оклеенных битумных гидроизоляционных слоев типа Г-1а и Г-1б следует предусматривать нанесение битумной мастики с втапливанием в мастику песка крупностью 1,5 - 5 мм.

2.7. В помещениях со средней и большой интенсивностью воздействия на под жидкостей следует предусматривать уклоны полов к сточным лоткам, каналам и трапам. Величину уклонов полов сточных лотков и каналов следует принимать:

1,0 - 1,5 % - в покрытиях из монолитного цементно-песчаного и полимерсиликатного бетонов, из листового поливинилхлоридного пластиката;

1,5 - 3 % - в покрытиях из штучного материала.

Уклоны полов на грунте следует создавать соответствующей планировкой грунта основания, причем грунт, подсыпанный при планировке, должен быть выровнен и уплотнен механизированным способом в соответствии с требованиями СНиП III-8-76 «Земляные сооружения. Правила производства и приемки работ». При устройстве бетонного подстилающего слоя в основание грунта (кроме скального) следует втрамбовать слой щебня или гравия крупностью 40 - 60 мм. Толщина подстилающего слоя должна быть одинаковой по всей площади помещения.

Уклоны полов на перекрытии следует создавать за счет стяжки из бетона или раствора переменной толщины.

2.8. При средней и большой интенсивности воздействия на пол жидкостей следует предусматривать примыкания покрытий полов (плинтусы) высотой 30 см к стенам, колоннам, фундаментам, трубопроводам и другим конструкциям, выступающим над полом, согласно рис. 1.

2.9. Лотки и каналы для стока жидкостей должны выполняться согласно рис. 2 - 6, а трапы - согласно рис. 7. Сточные лотки следует располагать так, чтобы они не пересекали проездов, проходов и рабочих мест.

Примечание. Сточные лотки, каналы, плинтусы должны быть предусмотрены из материалов, рекомендуемых для покрытия и прослойки пола при соответствующих жидкостных воздействиях.

Таблица 1. Рекомендуемые типы покрытий полов для цехов с агрессивной средой

|

Интенсивность воздействий на пол |

Рекомендуемый тип покрытия пола |

|||

|

жидкостных |

механических |

|||

|

1 |

2 |

3 |

4 |

|

|

ПРОИЗВОДСТВО СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ |

||||

|

I. Кислотный цех |

Малоинтенсивные1) (в виде конденсата) попадания раствора SO2 конц. до 1 %, средняя2) интенсивность проливов холодной и горячей воды. Сточные воды имеют нейтральную или слабокислую реакцию |

Частые удары от падения инструмента и деталей оборудования массой до 5,0 кг. |

П-8 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) |

|

|

1. Отделение получения сернистого газа (печное отделение) |

||||

|

Один-два раза в 2 - 3 месяца воздействия горячей золы с t = 500 ... 600 °С |

||||

|

2. Отделение охлаждения и очистки печного газа |

Большая3) интенсивность попадания растворов серной и сернистой кислот конц. 1 - 2 %, воды холодной и горячей до 80 °С |

Случайные удары от падения инструмента и деталей оборудования массой 2 - 5 кг4) при ремонтных работах |

П-7 - из керамических кислотоупорных плиток толщиной 20 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) |

|

|

3. Отделение фильтрации |

||||

|

4. Отделение установки кислотных башен (турм) |

Большая3) интенсивность проливов H2SO3 конц. до 4 %, полукислоты до 1,5 %; потоки воды холодной и горячей |

Случайные удары от падения инструмента и деталей оборудования массой 2 - 5 кг4) при ремонтных работах |

П-7 - из керамических кислотоупорных плиток толщиной 30 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) |

|

|

5. Кислотная станция6) (склад кислоты) |

Большая3) интенсивность попадания растворов Н2SO4 различной концентрации и воды; случайные проливы Н2SO4 концентрированной |

Умеренные ударные воздействия от падения деталей оборудования и инструмента массой до 5 кг4) |

П-7 - из керамических кислотоупорных плиток толщиной 30 - 35 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 40 - 45 мм |

|

|

II. Варочный цех |

|

|

|

|

|

1. Отделение установки варочных котлов и насосов |

Большая3) интенсивность проливов: 1. Н2SO3 5 - 9 % 2. Щелока сульфитного (рН = 1 - 2): Н2SO3 0,3 - 2 %, лигнина целлюлозы и их продуктов распада |

Частые ударные воздействия от падения инструмента и деталей оборудования массой 2 - 5 кг4) |

П-7 - из керамических кислотоупорных плиток толщиной 20 - 25 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой3) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 30 - 35 мм |

|

|

а) на перекрытии |

||||

|

б) на нулевой отметке |

То же |

То же, и движение автотранспорта, погрузчиков и тележек на резиновом ходу |

П-8 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или |

|

|

|

|

- |

П-17 - из монолитного полимерсиликатного бетона5) толщиной 50 мм (без учета подстилающего слоя) |

|

|

2. Отделение установки сцеж или вымывных бассейнов |

Большая3) интенсивность проливов щелока сульфитного (среда кислая с рН = 1 - 2) и проливы воды холодной и горячей |

Частые ударные воздействия от падения инструмента и деталей оборудования массой 2 - 5 кг4) |

П-7 - из керамических кислотоупорных плиток толщиной 30 мм или П-9 - из плит полимерсиликатного бетона10) толщиной 30 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой или П-17 - из монолитного полимерсиликатного бетона5) толщиной 40 мм |

|

|

3. Очистной и промывной цехи: |

Большая3) интенсивность проливов воды, растворов кислоты слабой концентрации |

Частые ударные воздействия от падения инструмента и деталей оборудования массой 2 - 5 кг4) |

П-7 - из керамических кислотоупорных плиток9) толщиной 20 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) |

|

|

а) на перекрытии |

||||

|

б) на нулевой отметке |

Большая3) интенсивность проливов воды, растворов кислоты слабой концентрации |

Частые ударные воздействия от падения инструмента и деталей оборудования массой до 5 кг4), движение автотранспорта, погрузчиков и тележек на резиновом ходу. Перекатывание тяжелых предметов |

П-8 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) (без учета подстилающего слоя) |

|

|

III. Цех регенерации: |

|

|

|

|

|

а) на перекрытии |

Проливы растворов Н2SO3 конц. до 9 % и воды |

Частые ударные воздействия от падения инструмента и деталей оборудования массой 2 - 5 кг4) |

П-7 - из керамических кислотоупорных плиток толщиной 30 мм или П-9 - из плит полимерсиликатного бетона10) толщиной 30 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 40 мм |

|

|

б) на нулевой отметке |

Проливы растворов Н2SO3 конц. до 9 % и воды |

Частые ударные воздействия от падения инструмента и деталей оборудования массой 2 - 5 кг4) и движение автотранспорта, погрузчиков и тележек на резиновом ходу |

П-8 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 50 мм (без учета подстилающего слоя) |

|

|

IV. Выпарной цех |

Большая3) интенсивность проливов растворов кислого конденсата сернистых соединений с рН = 1,5 - 2, последрожжевой бражки с рН = 4,5, воды и иногда проливы кислот высоких концентраций |

Частые ударные воздействия от падения инструмента и деталей оборудования |

П-7 - из керамических кислотоупорных плиток толщиной 50 мм или П-8 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) |

|

|

Для случая регулярной промывки и нейтрализации оборудования щелочными растворами |

То же, и иногда (1 раз в неделю) проливы растворов щелочи конц. до 20 % |

То же |

П-10 - из керамических кислотоупорных плиток толщиной 50 мм или П-11 - из кислотоупорного кирпича плашмя по прослойке из полимерсиликатного раствора или замазки5) с заполнением швов модифицированной замазкой арзамит8) |

|

|

ПРОИЗВОДСТВО АЦЕТАТНОЙ ЦЕЛЛЮЛОЗЫ |

||||

|

I. Кислотный цех |

Проливы крепкого раствора SO2 рН = 1 - 2. Средняя2) интенсивность проливов воды |

Удары от падения деталей оборудования и инструмента при ремонтных работах массой 2 - 5 кг4) |

П-7 - из керамических кислотоупорных плиток толщиной 30 - 35 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона толщиной 40 - 45 мм |

|

|

а) на перекрытии: |

||||

|

1. Отделение сжижения SO2 |

||||

|

2. Отделение приготовления варочного раствора |

Воздействия соды, раствора SO2 в воде конц. 1,6 г/л, раствора SO3 в воде, бисульфита натрия рН = 5,0, сернистого газа |

Удары от падения деталей оборудования и инструмента при ремонтных работах массой 2 - 5 кг4) |

||

|

3. Отделение карбонизации |

Воздействия содовых растворов, растворов кислот большой концентрации и воды |

То же |

|

|

|

б) на нулевой отметке: |

То же, что и в отделениях 1, 2, 3, расположенных на перекрытии |

Движение автотранспорта, погрузчиков и тележек на резиновом ходу, перекатывание тяжелых предметов, удары от падения деталей оборудования и инструмента при ремонтных работах массой 2 - 5 кг4) |

П-8 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 50 мм (без учета подстилающего слоя) |

|

|

1. Отделение сжижения SO2 |

||||

|

2. Отделение приготовления варочного раствора |

|

|||

|

3. Отделение карбонизации |

|

|||

|

II. Варочный цех: |

Проливы варочной кислоты, раствора SO2 в воде и бисульфита натрия |

Удары от падения деталей оборудования и инструмента во время ремонтных работ |

П-7 - из керамических кислотоупорных плиток толщиной 20 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 30 - 35 мм |

|

|

а) на перекрытии |

||||

|

б) на нулевой отметке |

Проливы варочной кислоты, раствора SO2 в воде и бисульфита натрия |

Удары от падения деталей оборудования и инструмента во время ремонтных работ, движения автотранспорта, погрузчиков и тележек на резиновом ходу |

П-8 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 50 мм (без учета подстилающего слоя) |

|

|

III. Промывной и очистной цехи: |

|

|

|

|

|

а) на перекрытии |

Проливы кислых растворов, сульфитного щелока и интенсивные проливы воды |

Удары от падения инструмента и деталей оборудования во время ремонтных работ |

П-7 - из керамических кислотоупорных плиток9) толщиной 20 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) |

|

|

б) на нулевой отметке |

То же |

То же, и движение автотранспорта, погрузчиков, тележек на резиновом ходу |

П-8 - из кислотоупорного кирпича плашмя по прослойке и заполнением швов полимерсиликатным раствором или замазкой (без учета подстилающего слоя) |

|

|

ПРОИЗВОДСТВО СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ |

||||

|

1. Варочный цех: |

Большая3) интенсивность проливов растворов NaOH конц. до 10 %, белого щелока (NaOH + Na2S), воды холодной и горячей t = 70 ... 80 °С, около оборудования возможны проливы машинного масла |

Частые удары инструментами и деталями оборудования массой 2 - 5 кг4) |

П-1 - из керамических кислотоупорных плиток толщиной 20 мм по прослойке и с заполнением швов цементно-песчаным раствором М200 или П-15 - из вакуумированного бетонного покрытия кл. В20 (М200) толщиной 30 - 35 мм |

|

|

а) на перекрытии |

||||

|

б) на нулевой отметке |

Те же воздействия, что и на перекрытии |

Возможно перекатывание бочек и передвижение тележек на резиновом ходу |

П-2 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов цементно-песчаным раствором М 300 или П-15 - из вакуумированного бетонного покрытия кл. В30 - В40 (М300 - М400) толщиной 40 - 50 мм (без учета подстилающего слоя) |

|

|

2. Промывной и очистной цехи: |

Большая3) интенсивность проливов растворов NaOH конц. до 2 %, воды холодной и горячей |

Случайные удары инструментами и деталями оборудования во время ремонтных работ |

П-1 - из керамических кислотоупорных плиток9) толщиной 20 мм по прослойке и с заполнением швов цеметно-песчаным раствором М200 или П-15 - из вакуумированного бетонного покрытия кл. В20 (М200) толщиной 30 - 35 мм |

|

|

а) на перекрытии |

||||

|

б) на нулевой отметке |

То же |

Движение автотранспорта, погрузчиков и тележек на резиновом ходу |

П-2 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов цементно-песчаным раствором М300 или П-15 - из вакуумированного бетонного покрытия кл. В30 - В40 (М300 - М400) толщиной 40 - 50 мм (без учета подстилающего слоя) |

|

|

3. Цех каустизации щелока и регенерации извести |

Большая3) интенсивность попадания проливов NaOH конц. до 3 % и воды. При окисловке оборудования (1 раз в неделю) возможны проливы HCl - 25 % |

Ударные воздействия в период ремонтных работ |

П-5 - из керамических кислотоупорных плиток толщиной 30 - 35 мм по прослойке из цементно-песчаного раствора М200 с заполнением швов полимерной замазкой, приготовляемой на основе ЭД-20 или ЭД-22, или эпоксидных компаундов ЭКР-22 или К-115, или замазкой арзамит-5 |

|

|

а) Отделение регенерации извести |

||||

|

б) Отделение каустизации щелока |

Большая3) интенсивность попадания растворов NaOH конц. до 11 %, сернистых соединений, кальциевых соединений, соды и воды. При окисловке оборудования возможны проливы HCl конц. 25 % |

Удары возможны в районе расположения оборудования от падения инструментов и деталей оборудования при ремонтных работах |

П-5 - из керамических кислотоупорных плиток толщиной 20 - 25 мм по прослойке из цементно-песчаного раствора М200 с заполнением швов полимерной замазкой, приготовляемой на основе ЭД-20 или ЭД-22, или эпоксидных компаундов ЭКР-22 или К-115, или замазкой арзамит-5 или П-13 - из плиток прессованного шлакоситалла толщиной не менее 17 мм или П-14 - из плиток каменного литья7) толщиной 18 мм по прослойке и с заполнением швов эпоксидной замазкой, приготовляемой на основе ЭД-20 или ЭД-22, или эпоксидных компаундов ЭКР-22 или К-115 |

|

|

|

|

|

||

|

4. ТЭС |

Проливы черного и зеленого щелоков, щелочной воды, воды холодной и горячей; воздействия сульфатов порошка и водного раствора, известковой пыли |

Удары от падения инструмента и деталей оборудования во время ремонтных работ массой 2 - 5 кг4) |

П-1 - из керамических кислотоупорных плиток толщиной 30 мм по прослойке и с заполнением швов цементно-песчаным раствором М300 или П-15 - из вакуумированного бетонного покрытия кл. В30 (М300) толщиной 35 - 40 мм |

|

|

а) Отделение СРК |

||||

|

Зоны с воздействием растворов NaOH конц. выше 10 % (около СРК, емкостей и т.д.) |

Проливы растворов NaOH конц. выше 10 % и черного щелока |

Удары от падения инструмента и деталей оборудования во время ремонтных работ массой 2 - 54) |

П-5 - из керамических кислотоупорных плиток толщ. 30 мм по прослойке из цементно-песчаного раствора М300 с заполнением швов полимерной замазкой на основе эпоксид. смол или компаундов или арзамит-5 |

|

|

б) Турбинный цех |

Проливы холодной и горячей воды, около оборудования возможны подтеки машинного масла |

То же |

П-15 - из вакуумированного бетонного покрытия кл. В30 (М300) толщиной 35 - 40 мм |

|

|

в) Отделение получения сульфатного мыла |

Возможны воздействия сульфатного мыла и воды |

« |

П-1 - из керамических кислотоупорных плиток толщиной 20 мм по прослойке и с заполнением швов цементно-песчаным раствором М200 |

|

|

г) Отделение получения таллового масла |

Проливы белого щелока, растворов кальцинированной соды и возможны проливы кислых растворов |

« |

П-5 - из керамических кислотоупорных плиток толщиной 20 - 25 мм по прослойке из цементно-песчаного раствора М200 с заполнением швов замазкой арзамит-5 |

|

|

5. Выпарной цех: |

Обильные проливы растворов слабой щелочи, воды холодной и горячей и растворов черного щелока |

Случайные удары инструментами и деталями оборудования во время ремонтных работ |

П-1 - из керамических кислотоупорных плиток толщиной 20 - 25 мм или П-3 - из бетонных плит кл. В20 (М200) толщиной 30 мм по прослойке и с заполнением швов цементно-песчаным раствором М200 или П-15 - из монолитного бетонного покрытия кл. В20 (М200) толщиной 30 мм |

|

|

а) на перекрытии |

||||

|

б) на нулевой отметке 1 |

То же, что и на перекрытии |

То же, и движение автотранспорта, погрузчиков и тележек на резиновом ходу |

П-2 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов цементно-песчаным раствором М300 или П-15 - из вакуумированного бетонного покрытия кл. В30 (М300) толщиной 40 - 50 мм (без учета подстилающего слоя) |

|

|

6. Сушильный цех |

Большая3) интенсивность проливов воды холодной и горячей |

Малоинтенсивное движение ручных тележек на резиновом ходу, перекатывание металлических барабанов длиной 2 м, удары ящиками, инструментами и деталями оборудования массой до 5 кг4) |

П-16 - из монолитного мозаичного покрытия кл. В30 (М300) толщиной 25 мм, уложенного по бетону кл. В30 (М300) толщиной 20 мм или П-15 - из вакуумированного бетонного покрытия кл. В30 (М300) толщиной 40 - 45 мм или П-4 - из мозаичных плит кл. В30 (М300) толщиной 35 - 40 мм или П-3 - из бетонных плит кл. В30 (М300) толщиной 35 - 40 мм по прослойке и с заполнением швов цементно-песчаным раствором М300 |

|

|

Хлорное производство |

||||

|

Цех электролиза: |

Большая3) интенсивность проливов щелочных растворов, рассола (раствор поваренной соли конц. 270 - 280 г/л), хлорного анолита (раствор поваренной соли конц. 300 - 310 г/л) и воды t до 90 °С. Малая1) интенсивность воздействия хлорного железа конц. до 20 % и ртути. Случайные проливы в виде подтеков растворов NaOH конц. 20 - 40 %. Сточные воды имеют рН = 10 - 12 |

Случайные ударные воздействия при падении инструментов |

П-18 - из поливинилхлоридного пластиката толщиной 3,0 мм, приклеенного к бетонному основанию кл. В20 (М200) клеем № 88-Н или П-19 - из полимерного тонкослойного покрытия на основе эпоксидного компаунда ЭКР-22 или К-115 толщиной 2 - 3 мм по отшлифованному бетонному основанию класса не ниже В20 (М200) |

|

|

1. Зал электролиза (2-ой этаж) |

||||

|

Участок ремонта электролизеров (2-ой этаж) |

Воздействия те же, что в зале электролиза, только малой1) интенсивности |

Частые ударные воздействия от падения деталей оборудования и инструмента массой до 2 кг5) |

П-18 - из поливинилхлоридного пластиката толщиной 5 мм, приклеенного к бетонному основанию кл. В20 (М200) клеем № 88-Н |

|

|

2. Помещение под электролизными ваннами (1-й этаж) |

Воздействия те же, что и в зале электролиза и дополнительно случайные проливы HCl конц. 27 % |

Случайные ударные воздействия от падения инструмента при ремонтных работах |

П-18 - из поливинилхлоридного пластификата толщиной 3 мм, приклеенного к бетонному основанию кл. В20 (М200) клеем № 88-Н или П-19 - из полимерного тонкослойного покрытия на основе эпоксидного компаунда ЭКР-22 или К-115 толщиной 2 - 3 мм по отшлифованному бетонному основанию класса не ниже В20 (М200) |

|

|

3. Отделение осушки и перекачки хлор-газа |

Большая3) интенсивность проливов кислых растворов и воды. Возможны проливы H2SO4 конц. 96 % |

Случайные удары в период ремонтных работ массой 2 - 5 кг4) |

П-7 - из керамических кислотоупорных плиток9) толщиной 20 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 30 - 35 мм |

|

|

4. Помещение соляной кислоты |

Средняя2) интенсивность проливов растворов HCl и воды. Возможны проливы HCl конц. 30 % |

Случайные удары в период ремонтных работ массой 2 - 5 кг4) |

П-7 - из керамических кислотоупорных плиток9) толщиной 20 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 30 - 35 мм |

|

|

5. Отделение хлорного анолита |

Проливы хлорного анолита (раствор поваренной соли концентрацией 300 - 310 г/л с температурой до 90 °С, иногда в нем может быть присутствие хлора концентрацией до 0,5 г/л), сернистого натрия, воды. Сточные воды имеют кислую реакцию |

То же |

||

|

6. Рассольное отделение |

Проливы средней2) интенсивности рассола (раствора поваренной соли конц. 270 - 280 г/л), раствора соды, воды |

Удары в период ремонтных работ деталями и инструментами массой 2 - 5 кг4) |

П-1 - из керамических кислотоупорных плиток9) толщиной 20 - 25 мм по прослойке и с заполнением швов цементно-песчаным раствором М200 или П-15 - из монолитного бетонного покрытия кл. В20 (М200) толщиной 30 - 35 мм. |

|

|

7. Гипохлоритное отделение |

Проливы средней2) интенсивности гипохлорита натрия или кальция, известкового молочка, растворов NaOH конц. до 10 % и воды. Сточные воды имеют только щелочную реакцию |

Удары в период ремонтных работ деталями и инструментами массой 2 - 5 кг4) |

П-1 - из керамических кислотоупорных плиток толщиной 30 мм по цементно-песчаному раствору М200 |

|

|

8. Цех двуокиси хлора: Отделение приготовления двуокиси хлора |

Большая3) интенсивность проливов реакторного раствора, включающего: H2SO4 450 - 480 г/л Na2SO4 до 200 г/л, хлорат натрия 26 г/л поваренная соль 13 г/л, активный хлор до 2 % и воды. Иногда возможны проливы водного раствора двуокиси хлора, гипохлорита и каустика |

Умеренные ударные воздействия при падении инструментов и деталей оборудования массой 2 - 5 кг5) t до 40 °С |

П-10 - из керамических кислотоупорных плиток толщиной 30 - 35 мм по прослойке из полимерсиликатного раствора или замазки5) с расшивкой швов модифицированной замазкой арзамит8) |

|

|

Насосная станция (отделение) |

Большая3) интенсивность проливов растворов Н2SO4 и растворов NaOH различной концентрации и воды. Возможны проливы растворов Н2SO4 и NaОН высоких концентраций |

Удары инструментами, деталями оборудования массой до 2 кг при ремонте оборудования |

П-13 - из плиток прессованного шлакоситалла7) толщиной 17 мм или П-14 - из плиток каменного литья7) толщиной 18 мм по прослойке и с заполнением швов эпоксидной замазкой, приготовляемой на основе ЭД-20 или ЭД-22, или эпоксидных компаундов ЭКР-22 или К-115 или П-12 - из кислотоупорных керамических плиток толщиной 20 мм по прослойке и с заполнением швов замазкой арзамит-5 |

|

|

Хранилище серной кислоты |

Проливы растворов Н2SO4. Иногда возможны проливы Н2SO4 конц. 92 % |

Удары инструментами, деталями оборудования массой до 2 кг при ремонте оборудования |

П-7 - из керамических кислотоупорных плиток толщиной 30 мм или П-9 - из плит полимерсиликатного бетона10) толщиной 30 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 40 мм |

|

|

Отбельный цех: |

Большая3) интенсивность проливов щелочных растворов, растворов ClO7, водных растворов SO2 и воды. Возможны проливы NaOH - 40 - 50 % и хлорированной массы целлюлозы |

Частые удары от падения инструментов и деталей оборудования |

П-5 - из керамических кислотоупорных плиток9) толщиной 20 - 25 мм по прослойке из цементно-песчаного раствора М200 с заполнением швов полимерной замазкой, приготовляемой на основе ЭД-20 или ЭД-22, или эпоксидных компаундов ЭКР-22 или К-115, или модифицированной замазкой арзамит8) |

|

|

а) на перекрытии |

||||

|

б) на нулевой отметке |

То же |

То же, и движение автотранспорта, погрузчиков и тележек на резиновом ходу |

П-6 - из кислотоупорного кирпича плашмя по прослойке из цементно-песч. раствора М200 с заполнением швов полимерной замазкой, приготовляемой на основе ЭД-20 или ЭД-22, или эпоксидных компаундов ЭКР-22 или К-115, или замазкой арзамит-5 |

|

|

БИОХИМИЧЕСКИЙ ЦЕХ |

||||

|

1. Выпарной участок |

Большая3) интенсивность проливов растворов кислого конденсата сернистых соединений с рН = 1,5 - 2, последрожжевой бражки с рН = 4,5, воды, иногда проливы растворов кислоты высоких концентраций |

Частые ударные воздействия от падения инструмента и деталей оборудования |

П-7 - из керамических кислотоупорных плиток толщиной 50 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) |

|

|

Выпарной участок (для случая регулярной промывки и нейтрализации оборудования щелочными растворами) |

То же, и иногда (1 раз в неделю) проливы растворов щелочи конц. до 20 % |

То же |

П-10 - из керамических кислотоупорных плиток толщиной 50 мм по прослойке из полимерсиликатного раствора или замазки5) с заполнением швов модифицированной замазкой арзамит8) |

|

|

II. Спиртовой участок |

Большая интенсивность проливов упаренного сульфитного щелока с рН = 1 - 1,5, известкового молочка, аммиачной воды (растворов щелочной реакции) и воды |

Ударные воздействия от падения инструмента во время ремонтных работ |

П-10 - из керамических кислотоупорных плиток толщиной 20 мм по прослойке из полимерсиликатного раствора или замазки5) с заполнением швов модифицированной замазкой арзамит8) |

|

|

1. Нейтрализационный узел, включая насосное отделение |

||||

|

2. Бродильное отделение |

Большая3) интенсивность проливов бражки с t = 36 °С (состоящей из отработанного сульфитного щелока с рН = 2,8 - 3 и дрожжей, которые включают пентозные сахара), барды с t = 90 °С (бражка, освобожденная от спирта) и воды |

Ударные воздействия от падения инструмента во время ремонтных работ |

П-7 - из керамических кислотоупорных плиток толщиной 30 - 35 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона5) толщиной 40 мм |

|

|

3. Сепарационное отделение |

Большая3) интенсивность проливов бражки, дрожжей и воды |

То же, и удары деталями сепараторов при их ежедневной разборке и сборке |

П-8 - из кислотоупорного кирпича плашмя по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) |

|

|

4. Аппаратное (брагоректификационное) отделение |

Малая1) интенсивность проливов бражки (слабокислая среда) и воды. Возможно попадание машинного масла |

Удары от падения деталей оборудования в период капитального ремонта оборудования |

П-7 - из керамических кислотоупорных плиток9) толщиной 20 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) |

|

|

III. Дрожжевой участок |

Большая3) интенсивность проливов барды (рН = 3,8 - 4,2), включающей пентозные сахара; соединения азота и фосфора и другие органические соединения; воды холодной и горячей. При промывке теплообменников возможны проливы растворов NaOH конц. до 20 % с t = 60 - 80 °С |

Частые ударные воздействия от падения инструмента и деталей оборудования различной массы |

П-5 - из керамических кислотоупорных плиток толщиной 30 мм по прослойке из цементно-песчаного раствора М200 с заполнением швов полимерной замазкой, приготовляемой на основе ЭД-20 или ЭД-22, или К-115, или замазкой арзамит 5 |

|

|

1. Отделение выращивания дрожжей |

||||

|

2. Сепарационное отделение |

Большая3) интенсивность проливов бражки рН = 4 - 5 (включающей уксусную и муравьиную кислоты, азот, фосфор и остатки сахаров) и воды. Иногда возможны проливы аккумуляторной Н2О4 |

Частые удары от падения деталей сепараторов и инструмента |

П-7 - из керамических кислотоупорных плиток толщиной 50 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой5) или П-17 - из монолитного полимерсиликатного бетона толщиной 50 мм |

|

|

3. Солевое отделение |

Проливы барды, растворов Н2О4 конц. до 88 % и воды |

Частые ударные воздействия от падения инструмента и деталей оборудования |

П-7 - из керамических кислотоупорных плиток толщиной 50 мм или П-9 - из плит полимерсиликатного бетона10) толщиной 40 мм по прослойке и с заполнением швов полимерсиликатным раствором или замазкой или П-17-из монолитного полимерсиликатного бетона5) толщиной 50 мм |

|

|

4. Сушильное отделение |

Воздействие дрожжей и воды |

Ударные воздействия в период ремонтных работ |

П-3 - из бетонных плит кл. В20 (М200) толщ. 30 мм по прослойке и с заполнением швов цемент.-песч. раствором М200 или П-15 - из монолитного бетонного покрытия кл. В20 (М200) толщиной 35 - 40 мм |

|

|

Цех по приготовлению химических продуктов |

||||

|

1. Отделение приготовления глинозема, канифольно-парафинового клея, жидкого стекла, раствора тринатрий фосфата, известкового молочка и др. |

Большая3) интенсивность проливов растворов глинозема, канифольно-парафинового клея, тринатрийфосфата, жидкого стекла, известкового молочка и растворов Н2SО4. Обильные проливы холодной и горячей воды. Сточные воды имеют щелочную реакцию и кислую реакцию рН = 1 - 12 |

Малая интенсивность передвижения автопогрузчиков на резиновом ходу грузоподъемностью до 1,5 т, электрокаров и тележек. Частые удары инструментом, деталями оборудования массой до 5 кг4) и металлическими ящиками |

П-10 - из керамических кислотоупорных плиток толщиной 50 мм или П-11 - из кислотоупорного кирпича плашмя по прослойке из полимерсиликатного раствора или замазки5) с заполнением швов модифицированной замазкой арзамит8) |

|

|

2. Отделение хранения раствора сернокислого глинозема, силикатного клея, канифольно-парафинового клея, каолинового молочка |

Большая3) интенсивность проливов сернокислого глинозема, силикатного клея, канифольно-парафинового клея, каолинового молочка и воды. Сточные воды имеют щелочную и кислую реакцию рН = 1 - 12 |

Случайные удары инструментом и деталями оборудования массой 2 - 5 кг4) в период ремонтных работ |

П-10 - из керамических кислотоупорных плиток толщиной 30 мм по прослойке из полимерсиликатного раствора или замазки с заполнением швов модифицированной замазкой арзамит5) |

|

Примечание к табл. 1. Интенсивность воздействия жидкостей на пол считают:

1) Малой - воздействие жидкостей на пол вызывает лишь увлажнение пола, который периодически просыхает; уборка помещений или оборудования производится без поливания пола водой.

2) Средней - при периодическом стоке жидкостей по поверхности пола.

3) Большой - при постоянном или систематическом стоке жидкостей по поверхности пола.

4) Участки полов, подвергающиеся в период эксплуатации или ремонта ударным воздействиям, превышающим по величине указанную в таблице, необходимо защищать деревянными настилами, слоем песка, опилок или каким-то другим способом.

5) В качестве полимера (уплотняющей добавки) следует использовать фуриловый спирт.

6) В случае расположения кислотной станции на открытой площадке выбор типов полов следует производить по «Рекомендациям по проектированию и устройству полов для основных цехов предприятий нефтехимической и химической промышленности, подвергающихся совместному влиянию агрессивных и атмосферных воздействий», разработанных ЦНИИПромзданий в 1978 г.

7) Плиты из прессованного шлакоситалла и каменного литья рекомендуется использовать только при большой интенсивности воздействия растворов кислот и щелочей высоких концентраций.

8) При отсутствии модифицированной замазки арзамит или невозможности ее приготовления разрешается использовать замазку арзамит 5.

9) При отсутствии механических воздействий допускается использование керамической плитки толщиной не менее 16 мм импортного производства.

10) Изготовление плит из полимерсиликатного бетона может быть налажено на действующих ЦБК.

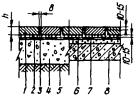

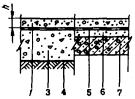

Таблица 2. Конструкции полов

|

Тип покрытия |

Схема |

Элементы пола |

|

1 |

2 |

3 |

|

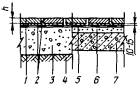

По прослойке из цементно-песчаного раствора марки не ниже 200: П-1 - из керамических кислотоупорных плиток (ГОСТ 961-84), h = 20 ... 35 мм |

|

1 - покрытие; 2 - прослойка и заполнение швов; 3 - бетонный подстилающий слой; 4 - грунт основания; 5 - гидроизоляционный слой; 6 - стяжка из цементно-песчаного раствора или бетона; 7 - плита перекрытия |

|

П-2 - из кислотоупорного кирпича плашмя (ГОСТ 474-80*) h = 65 мм |

|

|

|

П-3 - из бетонных плит класса В20 - В40 (М200 - М400), h = 25 ... 40 мм П-4 - из мозаичных плит класса В30 (М300), h = 40 мм |

|

|

|

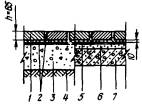

По прослойке из цементно-песчаного раствора М200 с расшивкой швов полимерными замазками: П-5 - из керамических кислотоупорных плиток (ГОСТ 961-84) h = 20 ... 35 мм П-6 - из кислотоупорного кирпича плашмя (ГОСТ 474-80*), h = 65 мм |

|

1 - покрытие; 2 - прослойка и заполнение швов; 3 - расшивка швов полимерными замазками; 4 - бетонный подстилающий слой; 5 - грунт основания; 6 - гидроизоляционный слой; 7 - стяжка из цементно-песчаного раствора или бетона; 8 - плита перекрытия |

|

По прослойке из полимерсиликатного раствора или замазки: П-7 - из керамических кислотоупорных плиток (ГОСТ 961-84), h = 20 ... 50 мм П-8 - из кислотоупорного кирпича плашмя (ГОСТ 474-80) h = 65 мм |

|

|

|

П-9 - из плит полимерсиликатного бетона, h = 30 ... 50 мм |

||

|

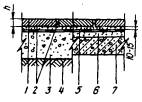

По прослойке из полимерсиликатного раствора или замазки с расшивкой швов полимерными замазками: П-10 - из керамических кислотоупорных плиток (ГОСТ 961-84), h = 20 ... 50 мм П-11 - из кислотоупорного кирпича плашмя (ГОСТ 474-80*), h = 65 мм |

|

1 - покрытие; 2 - прослойка и заполнение швов; 3 - расшивка швов полимерными замазками; 4 - бетонный подстилающий слой; 5 - грунт основания; 6 - гидроизоляционный слой; 7 - стяжка из цементно-песчаного раствора или бетона; 8 - плита перекрытия |

|

По прослойке и заполнению швов полимерными замазками: П-12 - из керамических кислотоупорных плиток (ГОСТ 961-84), h = 20 ... 30 мм П-13 - из плиток прессованного шлакоситалла (ТУ 21-247-80), h = 17 мм П-14 - из плиток каменного литья, h = 18 мм |

|

1 - покрытие; 2 - прослойка и заполнение швов; 3 - бетонный подстилающий слой; 4 - грунт основания; 5 - гидроизоляционный слой; 6 - стяжка из цементно-песчаного раствора или бетона; 7 - плита перекрытия |

|

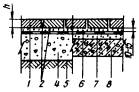

П-15 - из монолитного бетонного покрытия класса В20 - В40 (М200 - М400), h = 25 ... 40 мм |

|

|

|

П-16 - из монолитного мозаичного покрытия класса В30 (М300), h = 25 мм, уложенного по бетону класса В30 (М300), h = 20 мм |

|

1 - покрытие; 2 - стяжка из бетона класса не ниже В20 (М200); 3 - гидроизоляционный слой; 4 - бетонный подстилающий слой; 5 - грунт основания; 6 - стяжка из цементно-песчаного раствора или бетона; 7 - плита перекрытия |

|

П-17 - из монолитного полимерсиликатного бетона, h = 30 ... 50 мм |

|

|

|

П-18 - из листового поливинилхлоридного пластиката, толщиной 3 ... 5 мм, приклеенного к бетонному основанию класса В20 (М200) клеем № 88-Н П-19 - из полимерного тонкослойного покрытия на основе эпоксидного компаунда (ЭКР-22 или К-115) толщиной 2 ... 3 мм по отшлифованному бетонному основанию класса В20 (М200) |

|

1 - покрытие; 2 - стяжка из бетона класса не ниже В20 (М200); 3 - гидроизоляционный слой; 4 - бетонный подстилающий слой; 5 - грунт основания; 6 - стяжка из цементно-песчаного раствора или бетона; 7 - плита перекрытия |

|

Примечание. Если отклонение поверхности бетонного подстилающего слоя превышает 2 мм, необходимо выполнить выравнивающую стяжку из цементно-песчаного раствора. |

||

Рис. 1. Плинтусы

а - из плиток керамических кислотоупорных, прессованного шлакоситалла и каменного литья для полов из штучного материала типов П-1 ... П-14; б - из кислотоупорного кирпича для монолитных покрытий полов типов П-15 ... П-17; в - из плиток у трубопроводов - керамических кислотоупорных, прессованного шлакоситалла и каменного литья для монолитных покрытий полов и из штучного материала; 1 - плинтус; 2 - прослойка; 3 - гидроизоляционный слой; 4 - дополнительная оклеенная гидроизоляция в два слоя; 5 - обмазка из материала прослойки; 6 - полоска из кровельной стали шириной 30 мм; 6′ - гвозди; 7 - деревянные пробки через 0,5 м; 8 - обмотка изоляционной лентой или проволокой; 9 - трубопровод; 10 - стальной патрубок; 11 - опорное кольцо; 12 - хомут из нержавеющей стали; 13 - стена, колонна, фундамент и т.д.; 14 - покрытие из штучных материалов; 14′ - покрытие из монолитного цементно-песчаного или полимерсиликатного бетона; 15 - бетонный подстилающий слой; 16 - плита перекрытия

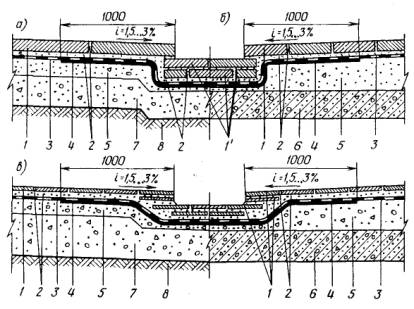

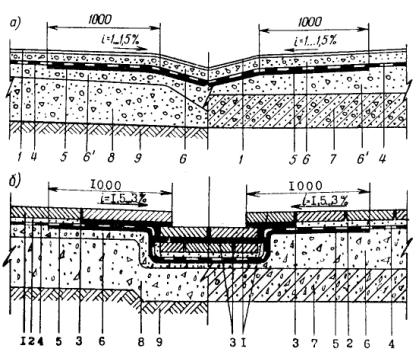

Рис. 2. Лотки в полах с покрытиями

а - из плит полимерсиликатного бетона (тип пола П-9), бетонных и мозаичных плит (типы полов П-3, П-4); б - из кислотоупорного кирпича (типы полов П-2, П-8); в - из плиток керамических кислотоупорных, прессованного шлакоситалла и каменного литья (типы полов П-1, П-7, П-12 - П-14); 1 - покрытие; 1′ - покрытие лотка из кислотоупорного кирпича; 2 - прослойка и заполнение швов; 3 - гидроизоляционный слой; 4 - дополнительная оклеечная гидроизоляция в два слоя; 5 - стяжка из цементно-песчаного раствора; 6 - плита перекрытия; 7 - бетонный подстилающий спой; 8 - грунт основания

Рис. 3. Лотки в полах с покрытиями

а, а′ - из бетона или полимерсиликатного бетона (тип пола П-15, П-17); б, б′ - из мозаичного бетона (тип пола П-16); 1 - покрытие; 2 - гидроизоляционный слой; 3 - дополнительная оклеенная гидроизоляция в два слоя; 4 - стяжка из цементно-песчаного раствора; 4′ - стяжка из бетона; 5 - плита перекрытия; 6 - бетонный подстилающий слой; 7 - грунт основания

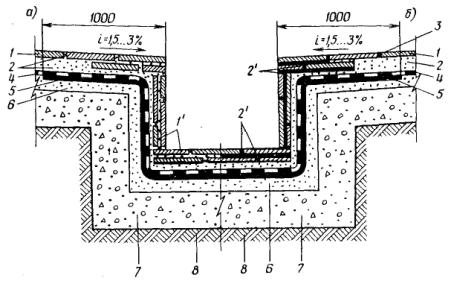

Рис. 4. Лотки в полах с покрытиями

а - из листового поливинилхлоридного пластиката или полимерного тонкослойного покрытия на основе эпоксидного компаунда (типы полов П-18, П-19); б - из штучного материала (кислотоупорного кирпича или плиток керамических кислотоупорных) по прослойке из цементно-песчаного раствора, или полимерсиликатного раствора, или замазки с расшивкой швов полимерными замазками (типы полов П-5, П-6, П-10, П-11); 1 - покрытие; 2 - прослойка; 3 - прослойка и заполнение швов полимерными замазками в лотке; 4 - гидроизоляционный слой; 5 - дополнительная оклеечная гидроизоляция в два слоя; 6 - стяжка из бетона; 6′ - стяжка из цементно-песчаного раствора; 7 - плита перекрытия; 8 - бетонная подготовка; 9 - грунт основания

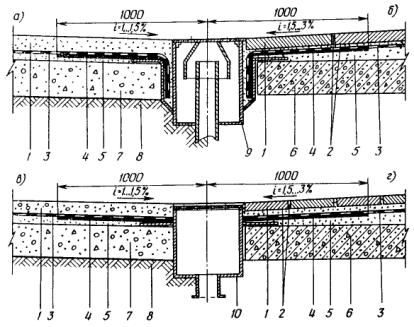

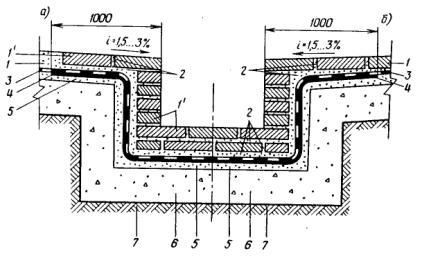

Рис. 5. Каналы в полах с покрытиями

а - из бетона (тип пола П-15), полимерсиликатного бетона (тип пола П-17), бетонных плит (тип пола П-3) и плит полимерсиликатного бетона (тип пола П-9); б - из кислотоупорного кирпича или керамических кислотоупорных плиток толщиной 50 мм (типы полов П-2, П-7, П-8); 1 - покрытие пола; 1′ - покрытие канала из кислотоупорного кирпича или керамических кислотоупорных плиток h = 50 мм; 2 - прослойка и заполнение швов; 3 - гидроизоляционный слой; 4 - дополнительная оклеечная гидроизоляция в два слоя; 5 - стяжка из цементно-песчаного раствора; 6 - бетонный подстилающий слой; 7 - грунт основания

Рис. 6. Каналы в полах с покрытиями

а - из плиток: керамических кислотоупорных h = 25 ... 30 мм (типы полов П-1, П-7, П-12), прессованного шлакоситалла и каменного литья (типы полов П-13, П-14); б - из керамических кислотоупорных плиток с расшивкой швов полимерными замазками (типы полов П-5, П-10); 1 - покрытие пола; 1′ - покрытие канала из плиток: керамических кислотоупорных h = 20 ... 30 мм, прессованного шлакоситалла или каменного литья; 2 - прослойка и заполнение швов; 2′ - прослойка и заполнение швов полимерными замазками в покрытии канала; 3 - расшивка швов полимерными замазками; 4 - гидроизоляционный слой; 5 - дополнительная оклеечная гидроизоляция в два слоя; 6 - стяжка из цементно-песчаного раствора; 7 - бетонный подстилающий слой; 8 - грунт основания

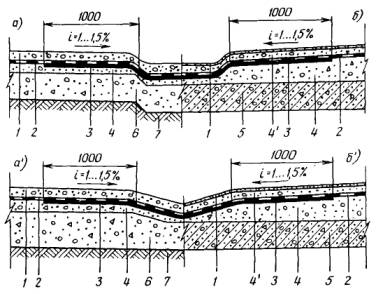

Рис. 7. Трапы в полах с покрытиями

а, в - монолитными - из бетона, полимерсиликатного бетона (типы полов П-15, П-17) и полимерного тонкослойного покрытия на основе эпоксидных компаундов (тип пола П-19); б, г - из штучного материала (типы попов П-1 - П-14); 1 - покрытие; 2 - прослойка и заполнение швов; 3 - гидроизоляционный слой; 4 - дополнительная оклеечная гидроизоляция в два слоя; 5 - стяжка из цементно-песчаного раствора; 6 - плита перекрытия; 7 - бетонный подстилающий слой; 8 - грунт основания; 9 - трап с гидрозатвором из листовой нержавеющей стали; 10 - трап гуммированный без гидрозатвора

3. УСТРОЙСТВО ПОКРЫТИЙ ПОЛОВ

Бетонные, мозаичные (террацциевые), покрытия из штучного материала*) по цементно-песчаному раствору

*) В подразделе приводятся правила устройства покрытий из плит бетонных, мозаичных - терраццо, из плиток керамических кислотоупорных и кислотоупорного кирпича.

3.1. Бетон для покрытия следует приготовлять из смеси портландцемента (ГОСТ 10178-85) марки не ниже М 400, щебня (ГОСТ 8267-82, ГОСТ 5578-76, ГОСТ 10260-82) или гравия (ГОСТ 8268-82), крупно- или среднезернистого песка (ГОСТ 8736-85) и воды.

3.2. Бетон для мозаичных покрытий следует приготовлять из смеси портландцемента (ГОСТ 10178-85) марки не ниже М 400, промытой мраморной крошки и воды.

3.3. Цементно-песчаный раствор приготавливается из портландцемента, песка и воды. Количество воды, определяемое на пробных замесах, должно обеспечивать раствору подвижность по конусу Стройцнила в пределах 60 - 65 мм.

3.4. Крупность щебня и гравия для бетонных покрытий и мраморной крошки для мозаичных покрытий не должна превышать 0,6 их толщины.

3.5. Щебень, гравий и мраморная крошка по прочности должны удовлетворять требованиям, приведенным в СНиП III-В.14-72 (табл. 3).

Таблица 3. Прочность щебня и гравия

|

Износ щебня, гравия и мраморной крошки при испытании в стандартном полочном барабане по массе в % не более |

Предел прочности материала при сжатии, МПа, не менее |

|

|

В40 (М 400) |

35 |

100,0 |

|

В30 (М 300) |

40 |

80,0 |

|

В20 (М 200) |

45 |

60,0 |

3.6. Крошку (мелкий щебень) и песок для мозаичного состава заготовляют из полирующихся твердых пород (мрамора, гранита, базальта и др.).

3.7. Для мозаичных покрытий следует применять фракционированную мраморную крошку в отношении по объему 1:1:1 соответственно фракциям 2,5 - 5, 5 - 10 и 10 - 15 мм.

3.8. Для щелочестойких бетонных и цементно-песчаных покрытий применяют щебень, гравий, песок из плотных известняковых или изверженных пород (известняков, доломитов, диабазов, гранитов и др.) либо из основных доменных шлаков, разрешается использование кварцевого песка.

3.9. Расход цемента (независимо от его марки) для бетона щелочестойких покрытий должен быть не менее 500 кг/м3, а для раствора - не менее 600 кг/м3.

3.10. Расход крупных заполнителей (щебень, гравий, мраморная крошка) должен составлять не менее 0,8 м3 на 1 м3 бетона, а песка - 1,1 - 1,3 от объема пустот в щебне, гравии или мраморной кромке.

3.11. Ориентировочные составы бетона и цементно-песчаного раствора приведены в табл. 4.

Таблица 4. Составы бетона и цементно-песчаного раствора

|

Класс бетона или марка раствора |

Осадка конуса, см |

Состав по массе при марке цемента не ниже 400 |

||||

|

вода |

цемент |

песок |

щебень или гравий |

|||

|

Для покрытий из бетона |

В20 (М200) |

2 - 4 |

0,65 |

1 |

2,0 |

3,4 |

|

В30 (М300) |

2 - 4 |

0,5 |

1 |

1,4 |

2,4 |

|

|

В40 (М400) |

2 - 4 |

0,4 |

1 |

1,0 |

1,7 |

|

|

Для прослоек и заполнения швов в покрытиях из штучных материалов |

М200 |

4 - 5 |

0,48 |

1 |

2,8 |

- |

|

М300 |

5 - 6 |

0,4 |

1 |

2,4 |

- |

|

3.12. Нижележащий слой (подстилающий слой или стяжка) должен быть выполнен с соблюдением правил устройства одноименных покрытий в соответствии с требованиями СНиП III-В.14-72 «Полы. Правила производства и приемки работ». При выполнении гидроизоляции по бетонному подстилающему слою (в случае исключения выравнивающей стяжки из цементно-песчаного раствора) поверхность бетонного подстилающего слоя должна быть ровной, хорошо заглаженной, без каверн и выпуклостей. Отклонение поверхности бетонного подстилающего слоя в горизонтальной плоскости, измеренное контрольной рейкой длиной 2 м (просвет между горизонтальной плоскостью рейки и поверхностью подстилающего слоя), не должно превышать 2 мм. Поверхность нижележащего слоя перед укладкой покрытия должна быть очищена от пыли, грязи и увлажнена водой, скопление воды не допускается.

3.13. Для получения мозаичного покрытия заданного рисунка на нижележащем слое предварительно выставляют жилки из стекла или алюминия. Эти жилки служат маяками при укладке покрытия.

3.14. Приготовленный бетон в покрытие укладывают полосами (участками), ширина которых выбирается с учетом технических характеристик применяемого оборудования и расстояния между колоннами через одну с последующим бетонированием промежутков между ними, используя забетонированные полосы как направляющие и опалубку. Уложенную бетонную смесь уплотняют виброрейкой. Скорость передвижения виброрейки 0,5 - 1 м/мин, количество проходов - один, два. При перемещении виброрейки у нижней кромки ее балок должен образовываться валик (призма волочения) высотой 2 - 5 см.

Покрытие из вакуумированного бетона укладывают с применением комплекта оборудования (отечественного или импортного производства), в который входят: вакуум-агрегат; отсасывающие маты; виброрейки; заглаживающие машины; направляющие для виброреек; шланги и соединительные устройства; емкости для промывки отсасывающих матов.

Подвижность бетонной смеси должна быть 0 - 2 см при укладке обычным методом и 8 - 10 см при укладке с применением метода вакуумирования.

3.15. Перед вакуумирванием бетонную смесь укладывают на поверхность, подготовленную по п. 3.12 (в опалубки), выравнивают и уплотняют. Вакуумирование бетона следует производить сразу после окончания вибрирования. При раскладке отсасывающих матов на свежеуложенную бетонную смесь необходимо обеспечить превышение размеров покрытия верхним полотнищем нижнего на 10 - 15 см на сторону. Если полоса превышения укладывается на затвердевший бетон, то ее размер увеличивается до 20 см (не менее). Раскладывают отсасывающий мат следующим образом: нижнее фильтровальное полотнище укладывают непосредственно на свежеуложенный бетон, а верхнее раскатывают, начиная от середины. Такой порядок раскатки улучшает герметизацию и, следовательно, повышает качество работы. Полотнища нужно укладывать ровно, без морщин и складок. Верхнее полотнище, кроме того, после укладки рекомендуется прогладить валиком, щеткой и т.п.

Вакуумный агрегат на холостом ходу должен создавать разрежение порядка 0,9 - 0,95 МПа. Нормальным рабочим разрежением вакуум-насоса считается 0,7 - 0,8 МПа. Продолжительность вакуумирования увеличивается обратно пропорционально падению разрежения: при разрежении менее 0,6 МПа вакуумирование производить не следует. Время вакуумирования рассчитывают исходя из 1 - 1,5 мин на 1 см толщины бетонного слоя. Об окончании процесса можно судить по прекращению поступления воздушной смеси в трубопровод или по отпечатку ноги человека в обуви без каблука - на бетонной поверхности останется слабо заметный след.

После окончания процесса вакуумирования необходимо закатать верхнее полотнище таким образом, чтобы фильтровальное полотнище было открыто на 1 - 2 см с двух сторон при включенном вакуум-насосе 10 - 15 с. Затем верхнее полотнище полностью сворачивают. Если ведут работы одновременно с двумя и более нижними полотнищами, то они должны лежать внахлест не менее чем на 3 см.

3.16. Поверхность бетонных покрытий заглаживают с помощью дисковых или лопастных заглаживающих машин (типа СО-170 и др.). Заглаживание следует заканчивать до начала схватывания бетона. Поверхность отвакуумированного бетона независимо от ее назначения после снятия вакуум-матов следует загладить дисковыми машинами, а через 3 - 5 ч после вакуумирования затереть лопастными заглаживающими машинами.

3.17. Перед возобновлением бетонирования покрытия после перерыва вертикальная кромка затвердевшего бетона должна быть очищена от пыли и грязи и увлажнена.

В местах рабочих швов уплотнение и заглаживание бетона производят до тех пор, пока шов станет незаметным.

3.18. Для покрытий из штучных материалов по цементно-песчаному раствору следует применять кирпич кислотоупорный (ГОСТ 474-80*), плиты бетонные (ТУ завода-изготовителя) и мозаичные-терраццо (ТУ завода-изготовителя), плитки керамические кислотоупорные (ГОСТ 961-84). Плиты с трещинами, отколотыми углами, с дефектами на лицевой поверхности должны быть отбракованы. Перед укладкой плиты должны быть рассортированы по цветам и оттенкам.

3.19. Составы цементно-песчаных растворов приведены в табл. 5. Толщина прослойки из цементно-песчаного раствора в полах из плиток должна составлять 10 - 15 мм, а из кислотоупорного кирпича - 10 мм.

Примечание. Толщина прослойки из полимерных замазок арзамит и эпоксидной в полах из плиток керамических кислотоупорных, шлакоситалловых и каменного литья должна составлять 3 - 5 мм.

3.20. Прослойку из цементно-песчаного раствора укладывают одновременно для одного или нескольких рядов штучного материала, полоса разравниваемого раствора должна иметь длину не менее 1 м и быть шире укладываемых рядов штучного материала на 20 - 30 мм.

3.21. Штучный материал укладывают немедленно вслед за нанесением прослойки и тщательно подгоняют вплотную к прослойке, фризам и стенам. Укладка выполняется по маякам и шнуру.

3.22. При укладке плит на раствор швы между плитами заполняются выдавливанием материала из прослойки. Оставшиеся открытые швы следует немедленно заполнить материалом прослойки.

3.23. Раствор, выступивший из швов между плитами, удаляют заподлицо с поверхностью покрытия через 2 - 3 суток после его укладки.

3.24. При устройстве полов из плит по прослойке из цементно-песчаного раствора с расшивкой швов полимерными замазками плиты следует укладывать впустошовку.

3.25. Разделку швов полимерными замазками следует производить через 1 - 2 сут после укладки покрытия. При этом швы, подлежащие последующему заполнению, должны быть очищены от пыли, грязи, остатков раствора и просушены.

3.26. Глубина заполнения швов полимерными замазками в покрытиях из кислотоупорного кирпича и керамических кислотоупорных плиток должна быть 10 - 15 мм. Излишки замазки, выступившие из швов, следует немедленно, до ее затвердевания убрать, а плитки протереть ветошью.

3.27. Твердение покрытий полов из кислотоупорного кирпича, плиток с заполнением швов полимерными замазками должно происходить в сухих условиях при температуре воздуха не ниже 15 °С в течение 14 сут.

3.28. Покрытия бетонные, мозаичные и из бетонных и мозаичных плит с прослойкой и заполнением швов из цементно-песчаного раствора должны твердеть во влажных условиях.

Кислотостойкие покрытия полов монолитные и из штучного материала

3.29. Для покрытий кислотостойких полов следует применять кислотоупорный кирпич (ГОСТ 474-80*), плитки керамические кислотоупорные (ГОСТ 961-84), плиты из полимерсиликатного бетона (на основе жидкого стекла с добавкой фурилового спирта) (ТУ завода-изготовителя).

Примечание. Размеры плит из полимерсиликатного бетона устанавливаются по согласованию между потребителем и изготовителем. Предпочтительны плиты размерами от 300´300´30 до 600´600´50 мм. Кирпич и плиты должны отвечать требованиям, изложенным в п. 3.18 настоящих рекомендаций.

3.30. Заполнители для полимерсиликатного бетона, раствора и замазки изготавливаются из кислотостойких каменных материалов (диабаза, андезита, базальта и др.) с пределом прочности при сжатии не менее 80 МПа. Допускается применение чистого, а также молотого кварцевого песка, природного пылевидного кварца, кислотостойкой муки андезитовой (ТУ-6-12-101-81) с содержанием 5 % кремнефтористого натрия, муки андезитовой кислотостойкой с модифицированной отверждающей системой, включающей смесь из кремнефтористого натрия и нефелинового антипирена в количестве 6 % от муки. Кислотостойкость (ГОСТ 473.1-81) заполнителей должна быть не менее 94 %.

3.31. Песок и минеральный порошок для полимерсиликатных бетона, раствора и замазки должны быть воздушно-сухими, рыхлыми и не содержать глины, извести и органических примесей.

3.32. Крупность щебня, применяемого для полимерсиликатного монолитного бетона и плит, не должна превышать 20 мм.

3.33. Гранулометрический состав песка для приготовления полимерсиликатного бетона и плит должен соответствовать приведенному в табл. 5.

Таблица 5. Гранулометрический состав песка

|

5 |

2,5 |

1,20 |

0,63 |

0,3 |

0,15 |

0,075 |

|

|

Полный остаток на сите, % по массе |

0 - 15 |

0 - 35 |

20 - 60 |

35 - 75 |

50 - 90 |

60 - 100 |

70 - 100 |

3.34. Крупность песка, применяемого для приготовления полимерсиликатного раствора, не должна превышать 1,2 мм.

3.35. Минеральный порошок (диабазовый, кварцевый, андезитовый, базальтовый и др.) для полимерсиликатного бетона, раствора или замазки должен содержать зерен мельче 0,075 мм не менее 70 %. Минеральный порошок следует просеять через сито с размером отверстий в свету 0,15 мм, остаток на сите отбраковывают.

3.36. Для затворения полимерсиликатного бетона, раствора и замазки следует применять жидкое стекло (ГОСТ 13078-81) плотностью 1,38 г/см3 с модулем 2,5 - 2,7.

3.37. Кремнефтористый натрий (ГОСТ 87-77) должен быть сухим (влажность не более 1 %), мелкоизмельченным и содержать Na2SiF6 не менее 93 %; при содержании менее 93 % пригодность технического кремнефтористого натрия устанавливается лабораторией.

3.38. В качестве уплотняющей добавки для полимерсиликатного бетона, раствора и замазки следует применять фуриловый спирт ОСТ 59.02.004.22-83. Фуриловый спирт следует хранить в герметически закрытой таре при положительной температуре и в темном месте.

3.39. Составы полимерсиликатного бетона, раствора и замазки подбирают в лаборатории опытным путем. Смесь заполнителей (щебня, песка и минерального порошка) для бетона должна содержать зерен мельче 0,075 мм не менее 12 %, а зерен крупнее 5 мм (щебня) - не менее 40 % и иметь пустотность после уплотнения встряхиванием до постоянного объема не более 22 %. Смесь песка и порошка для раствора должна содержать по массе не менее 18 % зерен мельче 0,075 мм и иметь пустотность после уплотнения встряхиванием до постоянного объема не более 25 %.

3.40. Расход жидкого стекла устанавливается исходя из условия получения смеси требуемой подвижности. Подвижность бетонной смеси, оцененная осадкой конуса (ГОСТ 10181.0-81), должна составлять 2 - 4 см. Подвижность полимерсиликатного раствора и замазки, измеренная глубиной погружения конуса Стройцнила, должна составлять 5 - 6 см.

3.41. Содержание кремнефтористого натрия в составе полимерсиликатного бетона, раствора и замазки должно составлять 18 %, фурилового спирта - 3 % от массы жидкого стекла плотностью 1,38 г/см3.

Ориентировочные составы полимерсиликатного бетона, раствора и замазки приведены в табл. 6 .

Таблица 6. Ориентировочные составы полимерсиликатного бетона, раствора и замазки

|

Составы в массовых частях |

|||

|

бетона |

раствора |

замазки |

|

|

Щебень |

250 |

- |

- |

|

Песок |

125 |

170 |

- |

|

Минеральный порошок |

125 |

170 |

300 |

|

Жидкое стекло |

100 |

100 |

100 |

|

Кремнефтористый натрий |

18 |

18 |

18 |

|

Уплотняющая добавка |

3 |

3 |

3 |

3.42. Приготовление полимерсиликатного бетона, раствора и замазки следует производить в специально отведенных растворо- и бетоносмесителях, установленных на месте устройства пола. Компоненты дозируются по массе или объему. Полимерсиликатный бетон, раствор и замазка приготавливаются в количестве, которое можно уложить в покрытие и прослойку в течение 30 - 60 мин после его замешивания (до начала схватывания). Сначала в растворосмесителе перемешивают отдозированные количества жидкого стекла плотностью 1,38 г/см3 с фуриловым спиртом, затем, не прекращая перемешивания, добавляют кремнефтористый натрий и продолжают перемешивание еще 3 - 4 мин до равномерного распределения кремнефтористого натрия и фурилового спирта в среде жидкого стекла, далее постепенно загружают заполнитель в последовательности: щебень, песок, порошок и все тщательно перемешивают еще минут 5 до получения однородной массы.

3.43. Для обеспечения сцепления гидроизоляционного слоя с укладываемым полимерсиликатным покрытием поверхность оклеечного гидроизоляционного слоя следует покрыть мастикой, применяемой для наклейки этого слоя с втапливанием в мастику песка крупностью 1,2 - 5 мм, изготовленного из кислотостойких каменных материалов. Температура песка при посыпке должна составлять 50 ... 60 °С, горячих битумных мастик при нанесении - не менее 160 °С.

Мастику наносят слоем толщиной 1 - 1,5 мм на чистый и сухой гидроизоляционный слой. Песок рассыпают по горячей мастике сплошным слоем без пропусков и скоплений и прикатывают ручным катком массой 50 - 60 кг. Излишки песка после остывания мастики следует смести с поверхности гидроизоляционного слоя.

Указанная обработка поверхностей гидроизоляционного слоя выполняется не ранее, чем за сутки до укладки вышележащего слоя пола во избежание ее загрязнения.

3.44. Подготовленная поверхность гидроизоляционного слоя должна быть предохранена от увлажнения, загрязнения и механического повреждения: ходьба по ней, движение тачек и тележек, загрузка материалами не допускается. Запыленную поверхность гидроизоляционного слоя перед укладкой на нее покрытия следует обеспылить.

3.45. Поверхность гидроизоляционного слоя или бетонной подготовки непосредственно перед укладкой покрытия пола должна быть прогрунтована жидким стеклом плотностью 1,38 г/см3. Грунтовка наносится кистями. Скопление жидкого стекла не допускается.

3.46. Температура воздуха в помещении на уровне пола, а также температура нижележащих элементов пола и применяемых материалов при укладке кислотостойких покрытий на жидком стекле должна быть не ниже 10 °С. Такая температура должна сохраняться до приобретения бетоном, раствором и замазкой прочности не менее 10 МПа.

Примечание. Для ускоренного твердения бетона, раствора и замазки рекомендуется конструкцию пола выдержать до затвердения при температуре 20 ... 25 °С.

3.47. Покрытие из полимерсиликатного бетона укладывают полосами (участками) шириной 2 - 2,5 м, ограниченными отфугованными рейками, служащими маяками при укладке покрытия. Ровность укладки маячных реек должна быть проверена правилом длиной 2 м, причем просвет между рейками и правилом не должен превышать 4 мм. При наличии в помещении большого числа фундаментов под оборудование, расположенных непараллельно стенам помещения, маячные рейки следует укладывать параллельно этим фундаментам. В проходах и проездах маячные рейки следует располагать в продольном направлении. Маячные рейки, укладываемые вдоль стен, фундаментов под оборудование и прочее, должны располагаться на расстоянии 0,4 - 0,5 м от них.

3.48. Укладка покрытия из полимерсиликатного бетона должна начинаться от стен с постепенным приближением к проезду и входным дверям. Укладка полос покрытия должна производиться через одну. Промежуточные полосы следует бетонировать через сутки, причем маячные рейки, ограничивающие ранее уложенные полосы покрытия, должны быть удалены. При уплотнении бетона в промежуточных полосах маяками служат ранее уложенные полосы покрытия. Применение для покрытия загустевшей бетонной смеси, а также добавление в эту смесь воды или жидкого стекла не допускается.

3.49. Разравнивание бетонной смеси следует производить правилом, передвигаемым по маячным рейкам, причем поверхность выровненной бетонной смеси должна быть выше маячных реек на 7 - 10 мм.

3.50. Уплотнение бетонной смеси в покрытии и формах должно производиться виброрейкой или площадочными вибраторами. Виброрейку при уплотнении устанавливают поперек полосы так, чтобы концы ее находились на маячных рейках. Виброрейка при перестановке должна перекрывать ранее провибрированный участок на 5 - 6 см. Каждое место покрытия вибрируют не менее 30 с до прекращения подвижности смеси и равномерного появления влаги на ее поверхности.

Примечание. В местах, не доступных для вибраторов (пристенные зоны и др.), полимерсиликатный бетон уплотняют трамбовками массой не менее 10 кг.

3.51. Уплотнение бетонной смеси должно прекращаться на расстоянии не менее 300 мм от края открытой кромки покрытия. Места перерыва укладки бетона следует оградить маячными рейками, а затем произвести уплотнение края покрытия.

Перед возобновлением бетонирования покрытия после перерыва вертикальную кромку затвердевшего полимерсиликатного бетона следует очистить от пыли и загрязнений и непосредственно перед укладкой бетонной смеси прогрунтовать жидким стеклом плотностью 1,38 г/см3 (протереть ветошью, смоченной в жидком стекле). В местах рабочих швов уплотнение бетонной смеси производят до тех пор, пока шов станет незаметным.

3.52. Выравнивание поверхности бетонной смеси в покрытии и формах при изготовлении плит должно производиться немедленно вслед за ее уплотнением, выполняться металлическими гладилками и заканчиваться до начала схватывания полимерсиликатного бетона.

3.53. Плиты и кирпич укладывают рядами, параллельными стенам помещения, или по специальному рисунку. При наличии в помещении большого числа фундаментов под оборудование, которые параллельны между собой, но не параллельны стенам помещения, кирпич располагают рядами, параллельными этим фундаментам.

Кислотоупорный кирпич в проездах рекомендуется укладывать «елкой», при этом в крайних рядах он должен быть сколот под углом 45° и плотно примыкать к стене или фризу.

3.54. При укладке плит и кислотоупорного кирпича раствор или замазку прослойки распределяют по поверхности нижележащего элемента пола слоем толщиной 30 - 35 мм. Полоса разравниваемого полимерсиликатного раствора или замазки должна иметь длину не менее 1 м и быть шире укладываемых рядов плит или кирпича на 40 - 50 мм. Площадь разравниваемого раствора должна составлять 0,5 - 1 м2. Применение для прослойки загустевшего раствора или замазки, а также добавление в этот раствор или замазку воды или жидкого стекла не допускается.

Примечание. Разравнивание раствора или замазки под каждую плиту или кирпич не рекомендуется, так как при этом не удается получить достаточно ровного покрытия и повышается трудоемкость работ.

3.55. Укладка плит и кислотоупорного кирпича производится непосредственно вслед за укладкой прослойки с тщательной пригонкой плит и кирпича между собой, к прослойке, стенам и фризам. Укладка должна выполняться по шнуру и маякам и заканчиваться до начала схватывания раствора или замазки.

Толщина прослойки после укладки плит и кирпича должна составлять не менее 10 мм.

3.56. Швы между плитами и кирпичами заполняются выдавливанием раствора или замазки прослойки при их укладке. Ширина швов должна быть: между кирпичами и плитами из бетона 3 - 5 мм, керамическими кислотоупорными плитками 2 - 3 мм.

3.57. Для тщательного уплотнения раствора или замазки в прослойке и швах производят осаживание кирпичей ударами молотка по деревянному бруску, прикладываемому к кирпичам сверху и с боков, причем раствор или замазка должны выступать из всех швов и по всей их длине. При укладке кирпича раствор или замазку наносят также и на его боковые грани.

Раствор или замазку, попавшую на поверхность пола, следует немедленно удалить и очистить покрытие. Швы между штучными материалами в покрытии должны быть заполнены на всю высоту и заглажены металлической расшивкой заподлицо с поверхностью пола в процессе его устройства.

Примечание. Укладка плит и кислотоупорного кирпича впустошовку с последующим заполнением швов раствором или замазкой не допускается во избежание плохого заполнения швов и недостаточного уплотнения раствора или замазки.

3.58. Покрытия из кислотоупорного кирпича или керамических кислотоупорных плиток по прослойке из полимерсиликатного раствора или замазки (на основе жидкого стекла с фуриловым спиртом) и расшивкой швов полимерными замазками следует выполнять в соответствии с пп. 3.24 - 3.27.

3.59. Правильность укладки плит и кирпича следует систематически проверять во всех направлениях 2-метровой рейкой: просветы между рейкой и поверхностью пола не должны превышать 6 мм. Величина уступа между смежными изделиями не должна превышать 2 мм. Уступы, препятствующие стоку жидкостей по уклону, не допускаются.

3.60. Перед укладкой плит и кирпича после перерыва затвердевший раствор или замазка, выступающие из-под уложенного покрытия, должны быть сколоты заподлицо с вертикальными гранями изделий и удалены без повреждения гидроизоляционного слоя. Вертикальную кромку затвердевшей прослойки следует очистить от пыли и непосредственно перед укладкой покрытия прогрунтовать жидким стеклом плотностью 1,38 г/см3.

3.61. Твердение кислотостойких покрытий должно происходить в сухих условиях. Эти покрытия в течение 20 сут, а с расшивкой швов полимерными замазками - 15 сут после укладки следует предохранять от попадания воды, растворов кислот и других жидкостей.

3.62. Нормальная эксплуатация кислотостойких полов допускается не ранее чем через 20 сут после укладки покрытия. Пешеходное движение по этим полам может быть допущено не ранее, чем через одни сутки после укладки.

Покрытия из поливинилхлоридного пластиката

3.63. Для устройства покрытия пола следует использовать пластикат поливинилхлоридный термопластичный с размерами листов 1000´600 мм, толщиной 3 - 5 мм (ТУ 6-05-1146-75), пластикат листовой с размерами листов 1000´700, толщиной 3 мм (МРТУ 6-05-1114-75).

3.64. Приклеивание листов пластиката к бетонному основанию класса В20 (марки не ниже М 200) следует производить клеем № 88-Н (ТУ 38-105-1061-82).

3.65. Бетонное основание перед приклейкой пластиката должно быть подготовлено в соответствии с СНиП III-В.14-72 «Полы. Правила производства и приемки работ» (п. 5.216).

Перед началом работ листы пластиката на специальных стопах с подогревом должны быть выдержаны при t = 120 ... 150 °С в течение 5 - 20 мин до полного распрямления. Затем с поверхности разогретого пластиката чистой сухой ветошью следует снять восковой слой. Дальнейшая подготовка пластиката состоит в обрезке кромок листов под сварку, снятии фасок и раскроя его на листы заданных размеров.

3.66. Перед нанесением клея поверхность пластиката должна быть обезжирена ацетоном.

3.67. Клей на подготовленную поверхность бетона или разогретого до 60 - 80 °С пластиката следует наносить кистью в 2 слоя без пропусков и подтеков.

3.68. При применении клея 88-Н для лучшей адгезии рекомендуется приклеивать пластикат к бетонной поверхности через подслой из полиизобутилена марки ПСГ. Клей 88-Н следует наносить на защищаемую поверхность кистью в 2 слоя: первый - непосредственно после очистки и обезжиривания поверхности - сушить до полного удаления растворителя; второй - подсушивать только до отлипа. Наносить второй слой клея следует небольшими участками, позволяющими в срок производить оклейку поверхности, так как клей довольно быстро (3 - 5 мин) сохнет.

3.69. Уложенный пластикат следует приклеивать к бетонной поверхности деревянными шпателями. Прикатку необходимо производить сразу после приклеивания и очень тщательно, не допуская воздушных пузырей. В местах, где на поверхности имеются небольшие неровности, прикатку необходимо производить с помощью ролика-зубчатки, одновременно подогревая пластикат воздушной горелкой, избегая его перегрева (появления прогаров, подтеков).

3.70. Прикатку листов пластиката следует вести от середины листа к краям, непрерывно выдавливая пузыри воздуха роликами или лопатками.

3.71. Швы пластиката свариваются встык на всю глубину с помощью горячего воздуха винипластовой горелкой с последующей прикаткой зубчатым роликом. Наилучшие качества сварного шва достигаются при подаче в горелку воздуха под давлением 0,04 - 0,05 МПа при t = 200 ... 220 °С. Скорость сварки 10 - 11 м/ч, расход воздуха 2 - 2,5 м3/ч.

3.72. Эксплуатация покрытия пола допускается не ранее чем через 7 сут после окончания склейки.

Монолитные покрытия полов на основе эпоксидных компаундов

3.73. Работы по устройству монолитных покрытий должны осуществляться после окончания строительных и монтажных работ, при производстве которых покрытие может быть повреждено.

3.74. Температура воздуха на уровне пола, температура нижележащего слоя и укладываемых материалов при устройстве эпоксидных монолитных полов, а также в период их твердения должна быть не менее 15 °С.

3.75. Для отверждения мастик на основе эпоксидных компаундов следует использовать отвердитель аминного типа, например, полиэтиленполиамин и др.

3.76. В качестве заполнителей для эпоксидных мастик следует использовать тонкомолотый минеральный порошок кислотостойкостью не менее 94 % (андезитовый, базальтовый, пылевидный кварц, маршалит) с размером частиц не более 0,15 мм.

3.77. Влажность минерального порошка должна быть не более 3 %. Минеральный порошок должен быть рыхлым, не содержать глины, извести и органических примесей.

3.78. Составы мастик ЭКР-22 и К-115 и технология их приготовления описаны в пп. 3.102 - 3.106.

Требования к поверхности нижележащего слоя

3.79. Монолитные покрытия на основе эпоксидных компаундов укладываются по цементно-песчаной стяжке марки не ниже 200 и толщиной 40 мм либо по гладкому бетонному основанию класса не ниже В20 (марки не ниже М 200).

3.80. Влажность стяжки или бетонного основания к моменту устройства покрытий на основе эпоксидных компаундов не должна превышать 3 %.

3.81. Поверхность стяжки или бетонного основания должна быть отшлифованной, без раковин, трещин, жировых пятен, налипов краски, грязи и цементного молока.

Ровность стяжки или бетонного основания проверяется двухметровой рейкой; просвет между рейкой и поверхностью стяжки не должен превышать 2 мм.

Устранять жировые пятна, налипы краски следует растворителем или скребками.

Пленка из цементного молока удаляется металлическими щетками, шлифованием или пескоструйной очисткой.

Обработанная поверхность должна быть обеспылена с помощью пылесоса или продувкой сжатым воздухом.

Трещины следует заполнять соответствующим компаундом с отвердителем.