РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Технологические указания по сварке узлов примыканий сборных железобетонных конструкций для зданий серии 1.090.1-1.

Министерство строительства

в северных и западных районах СССР

Проектно-технологический институт

ТЕХНОЛОГИЧЕСКИЕ

УКАЗАНИЯ ПО СВАРКЕ УЗЛОВ ПРИМЫКАНИЙ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ДЛЯ ЗДАНИЙ СЕРИИ 1.090.1-1

Москва 1988

РАЗРАБОТАНЫ: Проектно-технологическим институтом Минсевзапстроя СССР

директор института А.С. Туркин

заведующий отделом внедрения передового опыта в строительстве А.К. Корягин

Руководитель темы Г.Г. Бисерова

СОГЛАСОВАНЫ: с главным управлением механизации, энергетики и транспорта Минсевзапстроя СССР

Заместитель начальника управления Н.Н. Садовский

УТВЕРЖДЕНЫ: Главным научно-техническим управлением Минсевзапстроя СССР 27 мая 1988 г.

заместитель начальника управления К.Н. Рыбчинский

Министерство строительства

в северных и западных районах СССР

Проектно-технологический институт

ТЕХНОЛОГИЧЕСКИЕ

УКАЗАНИЯ ПО СВАРКЕ УЗЛОВ ПРИМЫКАНИЙ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ДЛЯ ЗДАНИЙ СЕРИИ 1.090.1-1

Содержание

1. Общая часть

Настоящие "Технологические указания" предназначены для закладных и соединительных деталей узлов примыканий сборных железобетонных конструкций межвидового применения для крупнопанельных общественных зданий и вспомогательных зданий промышленных предприятий серии 1.090.1-1 и являются обязательным документом при ведении сварочных работ.

Сварка узлов примыканий железобетонных конструкций представлена на технологических картах проекта, которые разработаны по рабочим чертежам ЦНИИЭП торгово-бытовых зданий и туристских комплексов (1984 г. выпуск 7-1) с учетом требований СНиП 2.03.01-84, ГОСТ 5264-80, ГОСТ 14098-85, ГОСТ 10922-75, СНиП II-23-81.

В картах указаны последовательность сварочных работ, способы сварки, сварочные материалы, оборудование и режим сварки. Первая строка режимов приведена для полуавтоматической сварки самозащитной проволокой, вторая - для ручной электродуговой сварки.

Режимы сварки в картах указаны для производства работ при положительной температуре окружающего воздуха. При отрицательной температуре силу тока следует повышать на 5 % на каждые 10°С понижения температуры воздуха.

Расход сварочных материалов определен, по ВСН 66-045-83 с учетом коэффициентов расхода: для электродов -1,64 и для сварочной проволоки -1,1 (Инф. письмо № 16/1599 ИЭС им. Е.О. Патона "О коэффициентах расхода сварочных и наплавочных материалов").

Обозначения сварных швов на чертежах технологических карт приняты с учетом требований ГОСТ 2.312-72.

Условные обозначения

|

|

- монтажная сварка |

|

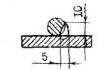

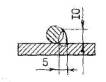

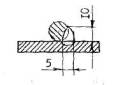

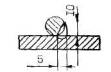

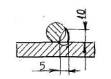

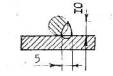

- видимый угловой шов таврового соединения, где ГОСТ 5264-80 - обозначение стандарта на типы и конструктивные элементы швов сварных соединений; |

|

|

|

T1 - буквенно-цифровое обозначение шва по стандарту на типы и конструктивные элементы сварных соединений; |

|

6 - размеры катета согласно стандарту на типы и конструктивные элементы швов сварных соединений; |

|

|

50 - размер длины провариваемого участка; |

|

|

|

- то же, невидимый шов |

2. Требования к сборке и сварке узлов сопряжений железобетонных конструкций

2.1. Сборка железобетонных элементов должна выполняться с учетом требований СНиП 2.03.01-84 "Бетонные и железобетонные конструкции".

2.2. Наружные поверхности закладных деталей железобетонных элементов и монтажных деталей перед сваркой должны быть очищены от бетона, ржавчины, грязи, масла, краски и других загрязнений с помощью молотка, зубил и металлических щеток.

2.3. Стальные элементы закладных деталей, собираемые внахлестку, должны плотно прилегать друг к другу. Применение вставок, не предусмотренных проектом, не допускается.

2.4. Собранные под сварку узлы сопряжений должны скрепляться прихватками. Прихватки следует выполнять в пределах расположения сварных швов длиной 15-20 мм, высотой 4-6 мм. Количество прихваток должно быть не менее двух в соединяемом элементе.

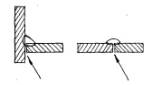

2.5. Сварные швы должны иметь нормальные очертания, близкие в сечении к форме равнобедренного треугольника, или вогнутые. Наплавка выпуклых швов не рекомендуется.

2.6. При ручной дуговой сварке зажигать и обрывать дугу необходимо в границах шва. Кратеры следует заваривать, оставляя электрод неподвижным до обрыва дуги или совершая электродом обратное движение в сторону наложенного шва.

2.7. Полуавтоматическую сварку открытой дугой проволокой сплошного сечения без дополнительной защиты можно применять взамен ручной дуговой сварки для соединения плоских элементов закладных и соединительных деталей между собой.

2.8. Полуавтоматическую сварку проволокой ЭП-439 можно выполнять во всех пространственных положениях. Перёд началом сварки 10-20 мм, которые должны выдерживаться и в процессе сварки. После возбуждения дуги сварочную проволоку следует равномерно перемещать вдоль линии сварки. Сварку соединений с катетом швов до 10 мм при выполнении в нижнем и вертикальном положении следует производить за один проход без колебаний или с поперечными колебаниями сварочной проволоки. При заварке кратера вылет сварочной проволоки рекомендуется увеличить до 30-40 мм.

2.9. Свариваемая поверхность и рабочее место сварщика должны быть ограждены от атмосферных осадков, сильного ветра и сквозняков. При температуре наружного воздуха минус 15°С и ниже рекомендуется иметь вблизи рабочего места сварщика устройство для обогрева рук.

2.10 При выполнении сварки при отрицательных температурах необходимо выполнять следующие требования:

а) тщательно удалить влагу и снег на расстоянии не менее 0,8 м от места сварки и просушить зону сварки с помощью горелок;

б) применять последовательность наложения сварных швов, обеспечивающую минимальные внутренние напряжения в зоне шва;

в) тщательно заварить катеты и замыкающие участки швов, проверять выполнение прихваток на отсутствие непроваров и трещин, при наложении прихваток не допускаются удары по соединяемым узлам;

г) Дефектные участки шва удалять воздушно-дуговой или газокислородной строжкой. Заварку дефектных участков осуществлять электродами малого диаметра (3-4 мм) с предварительным подогревом.

3. Требования к сварочному оборудованию, сварочным материалам

3.1. Для выполнения сварочных работ при монтаже сборных железобетонных конструкций рекомендуются серийно выпускаемые промышленностью сварочные полуавтоматы, а именно А-1530, A-1197, ПДО-517УЗ, поставляемые комплектно со сварочными преобразователями ПСГ-500, ПСУ-500 или выпрямителями ВС-500, ВДУ-505УЗ, ВДУ-504.

3.2. Для ручной дуговой сварки используются трансформаторы типа ТД-306У2, ТДМ-317У2, ТДМ1-401У2, ТДМ-503, выпрямители ВД-401УЗ, ВД-301.

С целью улучшения показателей использования оборудования предпочтение следует отдавать универсальным источникам тока ВДУ-504, ВДУ-5О5УЗ, ПСУ-500, позволяющим выполнять как полуавтоматическую, так и ручную сварку.

3.3. Для выполнения сварочных работ при монтаже железобетонных конструкций, сварочное оборудование следует размещать в закрытом контейнере, который можно переносить краном к месту производства работ. В контейнере целесообразно размещать сварочный полуавтомат типа ПД0-517УЗ или A-1530, источник питания типа ПСУ-500 или ВДУ-504, тележку для перемещения полуавтомата, приспособление для намотки и очистки сварочной проволоки, кассету для смотки и намотки сварочного кабеля, печь для прокалки электродов и флюса, верстак слесарный.

3.4. Кроме указанного оборудования рабочее место сварщика должно быть укомплектовано инструментом и приспособлениями.

3.5. Для ручной дуговой сварки монтажных узлов примыканий следует применять сварочные электроды в соответствии с ГОСТ 9467-75. Размеры электродов и общие технические требования, предъявляемые к ним, должны соответствовать ГОСТ 9466-75.

3.6. Узлы сопряжений, в которых закладные и монтажные детали изготовлены из листового или профильного проката из стали ВСт3, должны свершаться электродами типа Э46, Э46А. Узлы сопряжений, в которых есть выпуски арматурных стержней, должны свариваться электродами типа Э42А.

3.7. Для полуавтоматической сварки открытой дугой применяют сварочную проволоку сплошного сечения ГОСТ 2246-70, марка Св-15ГСТЮЦА (ЭП-439) диаметром 1,6-2,0 мм.

3.8. Электроды и сварочная проволока должны иметь сертификат завода-изготовителя. Применение сварочных материалов, не имеющих сертификатов, не допускается. Поверхность сварочной проволоки сплошного сечения должна быть свободна от заусенцев, а сама проволока - от резких переломов или перегибов; допускается наличие тонкого слоя окисной пленки, не перешедшей в ржавчину.

3.9. На строительную площадку сварочные материалы доставляются в водонепроницаемой упаковке завода-изготовителя, рассортировываются по маркам и диаметрам и хранятся в сухом, теплом помещении при температуре 18-25°С

3.10. При длительном (более трех месяцев) хранении на складе или хранении более 5 суток на месте производства сварочных работ электроды следует подвергнуть прокалке в электрической печи при температуре 180-200°С в течение часа даже при отсутствии визуально заметной влажности покрытия. Прокалка сварочных материалов обязательна при обнаружении влажности покрытия, а также пористости швов, независимо от срока хранения сварочных материалов.

4. Контроль качества сварки

4.1. Контроль качества сварных соединений должен осуществляться лицом, которому это поручено приказом, результаты контроля качества сварки заносятся в журнал сварочных работ и контролируются начальником участка не реже одного раза в декаду, о чем делаются записи в журнале.

4.2. Контроль качества сварки производится в три этапа:

- входной контроль основных и сварочных материалов, железобетонных конструкций и монтажных деталей;

- операционный контроль сварных соединений в процессе сборки и сварки;

- приемочный контроль сварных соединений в соответствии с требованиями проектов, ГОСТов, СН, СНиП, принятой технологии выполнения сварочных работ.

4.3. Прораб или мастер, которым поручено контролировать качество сварных соединений на строящемся здании, должны проверять:

а) перед сваркой:

квалификацию сварщика;

исправность сварочного оборудования;

защита рабочего места от атмосферных осадков;

обеспеченность сварщика необходимым инструментом

(металлической щеткой, зубилом и молотком);

качество и соответствие сварочных материалов ГОСТу;

подбор оптимальных режимов сварки;

б) в процессе сварки:

режим сварки (напряжение дуги, сила тока, скорость подачи сварочной проволоки);

технику и технологию выполнения сварки (последовательность наложения швов;

направление сварки, угол наклона электрода);

в) после сварки:

зачистку сварных швов от шлака и окалины;

простановку клейма сварщика;

качество сварных швов.

4.4. К качеству сварных швов, выполняемых полуавтоматической и ручной дуговой сваркой, предъявляются следующие требования:

сварные швы должны иметь гладкую или мелкочешуйчатую поверхность (без наплывов, прожогов, сужений, перерывов) и плавный переход к основному металлу;

сварные швы должны соответствовать размерам, указанным в проекте;

наплавленный металл должен быть плотным по всей длине, не иметь трещин, скоплений поверхностных пор;

подрезы основного металла допускаются на глубину не более 0,5 мм при толщине металла от 4 до 10 мм и не более 1 мм при толщине металла более 10 мм все кратеры должны быть заварены.

4.5. Все старые узлы, закрываемые в процессе монтажа последующими конструкциями, подлежат приемке по акту на скрытые работы.

Дефекты сварных швов, причины их образования и способы устранения

|

Дефекты сварного шва, выявленные визуально, или замером шаблонами |

Причины образования и способы устранения дефектов |

|

Неравномерное сечение шва

|

1. Низкая квалификация сварщика. 2. Неправильный режим сварки. Подварка дефектных участков в соответствии с проектными размерами |

|

Смещение шва

|

1. Низкая квалификация сварщика 2. Неправильный наклон электрода или держателя. Дефектные места сварного шва подварить |

|

Незаплавленный кратер

|

1. Резкий обрыв дуги. 2. Большая сила тока или напряжения Кратер заварить Режим сварки отрегулировать. |

|

Несоответствие размеров, предусмотренных проектом

|

1. Низкая квалификация сварщика Ослабленные швы заварить |

|

Непровар корня шва

|

1. Неправильная сборка деталей под сварку. 2. Неправильный режим сварки. Удалить дефектное место, разделать кромки и повторно заварить |

|

Трещины

|

1. Незаверенный кратер, глубокие подрезы 2. Завышены скорость сварки и сила сварочного тока. Трещины необходимо засверлить по концам, вырубить и заварить |

|

Наплавы или натеки

|

1. Большая сила тока. 2. Неправильный наклон электрода или держателя. Участки наплывов необходимо удалить, затем подварить сварной шов |

|

Подрезы при сварке арматуры с плоскими элементами проката

|

1. Большая сила тока и высокое напряжение дуги. 2. Неправильный наклон электрода или держателя. Подварить путем наложения ниточного шва |

|

Пористость в шлаковые включения

|

1. Металл, не очищенный от масла, ржавчины, грязи. 2. Грязная поверхность сварочной проволоки. 3. Большая скорость сварки. 4. Сварка длинной дугой. Дефектные места вырубить и вновь заварить. Электроды перед сваркой просушить. Металл очистить от ржавчины, грязи и пр. Очистить сварочную проволоку от ржавчины и загрязнений |

5. Техника безопасности и противопожарные мероприятия при производстве электросварочных работ

5.1. При производстве электросварочных работ на строительной площадке необходимо руководствоваться положениями СНиП III-4-80 "Техника безопасности в строительстве".

5.2. К производству электросварочных работ допускаются рабочие не моложе 18 лет, прошедшие медицинское освидетельствование, получившие удостоверения (допуски) на право производства работ и обучение правилам техники безопасности.

5.3. Включать в электросеть и отключать от нее сварочное оборудование, а также ремонтировать его должны только электромонтеры. Электросварщикам эти операции производить запрещается. Подключение сварочного аппарата к питающей сети должно быть осуществлено через индивидуальный рубильник проводом соответствующего сечения согласно инструкции по эксплуатации сварочного агрегата.

5.4. Сварочное оборудование, а также свариваемые конструкции должны быть заземлены. Сварочные провода не должны иметь повреждений изоляции и соединений скруткой. Места соединений должны иметь медные наконечники и скрепляться болтами, которые тщательно изолируются.

5.5. Со стороны низкого напряжения к сварочному оборудованию должны быть подключены провода сечением 50-70 мм2 марки ПРГД. Запрещается подавать напряжение на свариваемое изделие через систему последовательно соединенных металлических стержней, трубок, рельсов и других предметов.

5.6. Выполнять сварочные работы на высоте с лесов, подмостей, люлек разрешается только после проверки этих устройств руководителем работ, а также после принятия мер против загорания настилов и падения расплавленного металла на работающих или проходящих внизу людей. Электросварщики должны быть обеспечены проверенными и испытанными предохранительными поясами, без которых они не допускаются к производству работ, причем цепи поясов должны быть изолированы резиновыми и брезентовыми рукавами.

5.7. Во избежание получения ожогов от брызг расплавленного металла, а также теплового и светового излучения сварщику надлежит защищать открытие места тела спецодеждой, спецобувью, а также для зашиты лица и глаз использовать щиток или маску с защитным светофильтром С. Выбор светофильтров производится в зависимости от силы тока: 60-150А(С-5), 150-275А(0-6), 275-350А(0-7), 350-600A(0-8).

5.8. Производить работы под открытым небом во время дождя, грозы, сильного снегопада и ветра (более 5 м/с) запрещается.

5.9. К работе с аппаратурой для кислородной резки допускаются только рабочие, прошедшие специальное обучение правилам техники безопасности и имеющие удостоверение на право производства работ.

5.10. После окончания работы необходимо тщательно проверить рабочее место, а также нижележащие площадки и этажи с целью обнаружения открытых очагов загораний, устранить нарушения, могущие привести к возникновению пожара.

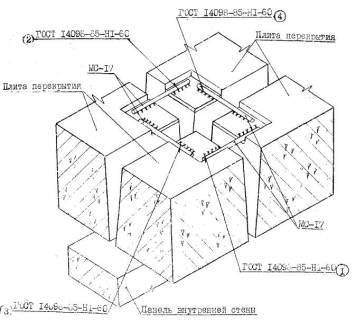

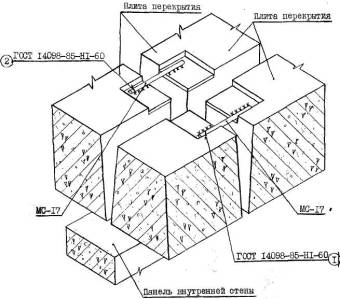

6. Технологические карты на сварку узлов примыканий сборных железобетонных конструкций для зданий серии 1.090.1-1

|

Крепление наружных стеновых панелей между собой |

Узлы 17Л, 17Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э42А Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-1 |

|

0,033 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,040 |

1 |

220 |

|

|

||

|

|

||||||||

|

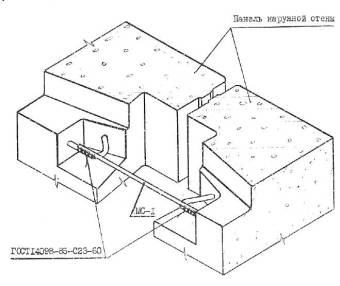

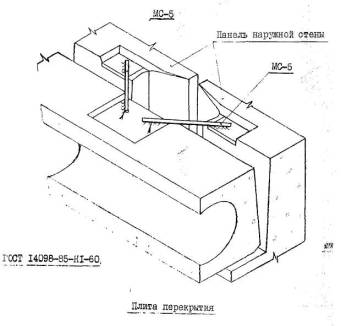

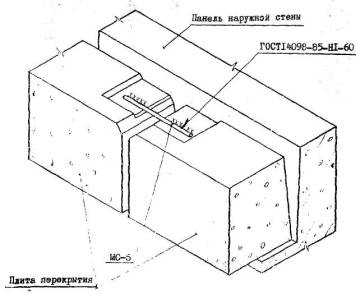

Крепление плит перекрытия к наружным стеновым панелям |

Узлы 18Л, 18Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-3 |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,044 |

1 |

220 |

|

|

||

|

|

||||||||

|

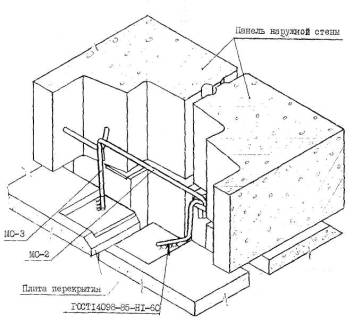

Крепление плиты перекрытия к наружным стеновым панелям |

Узлы 19Л, 19Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-4 |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,044 |

1 |

220 |

|

|

||

|

|

||||||||

|

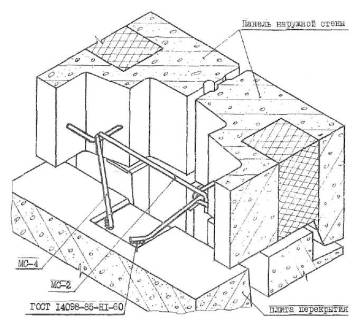

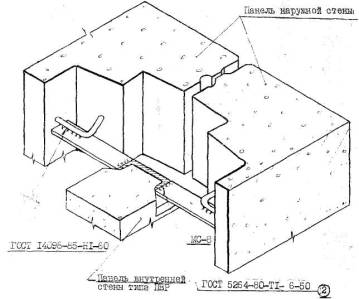

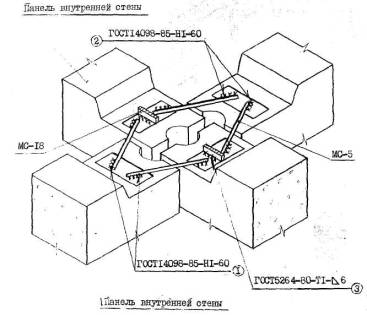

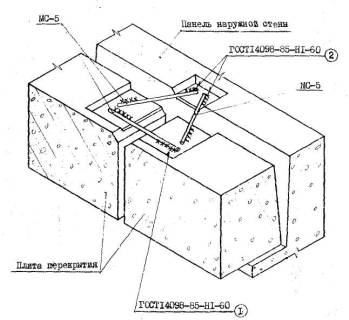

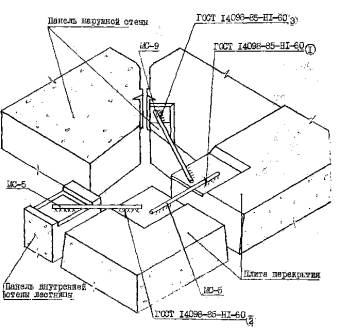

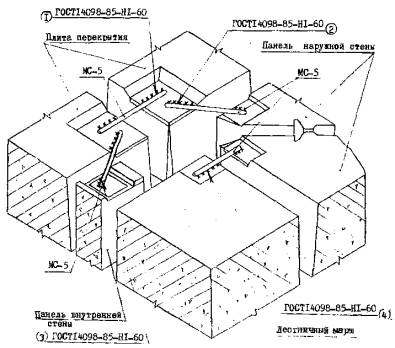

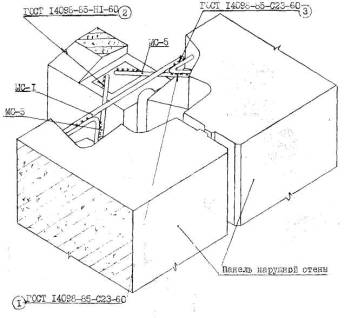

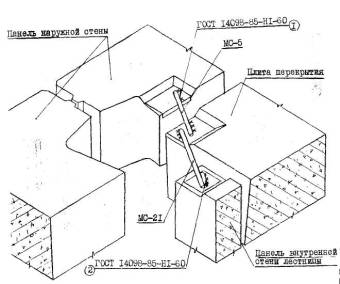

Крепление внутренней стены к наружным стеновым панелям |

Узел 20Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-1 |

|

0,033 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,040 |

1 |

220 |

|

|

||

|

2) МС-5 |

0,022 |

|

1 |

170 |

26 |

20 |

||

|

|

|

|

0,027 |

1 |

220 |

|

|

|

|

3) МС-5 |

0,030 |

|

1 |

210 |

26 |

22 |

||

|

|

|

0,044 |

1 |

220 |

|

|

||

|

|

||||||||

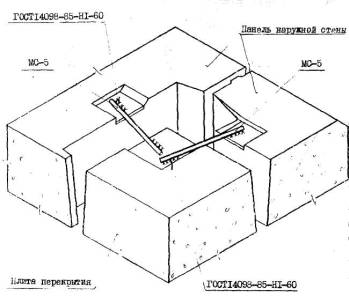

|

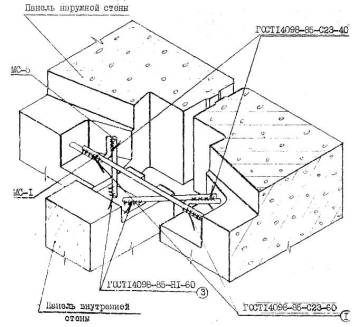

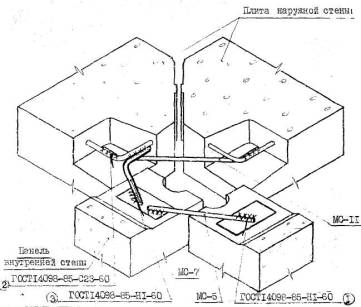

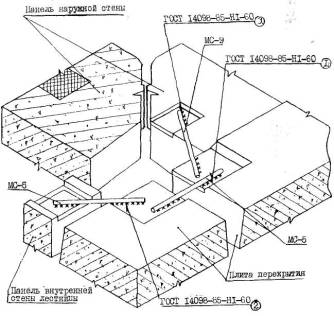

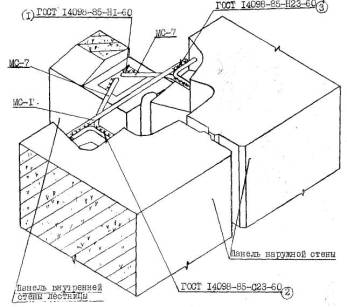

Крепление внутренней стены к наружным стеновым панелям |

Узел 20Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

2) МС-7 |

|

0,056 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,083 |

1 |

220 |

|

|

||

|

1) МС-1 |

|

|

|

|

|

|

||

|

3) МС-7 |

|

0,030 |

|

1 |

170 |

28 |

20 |

|

|

|

|

0,044 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление внутренней стены типа ПВР к стеновым панелям |

Узлы 21Л, 21Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

2) МС-8 |

|

0,044 |

|

1 |

210 |

28 |

20 |

|

|

|

|

0,065 |

1 |

220 |

|

|

||

|

1) МС-8 |

|

0,031 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,044 |

1 |

220 |

|

|

||

|

|

||||||||

|

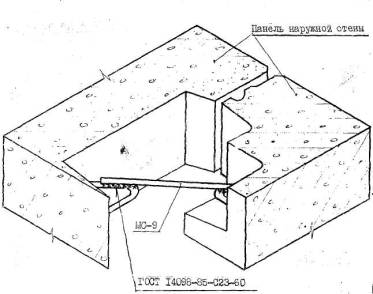

Крепление наружных стен между собой |

Узел 22Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э42А Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

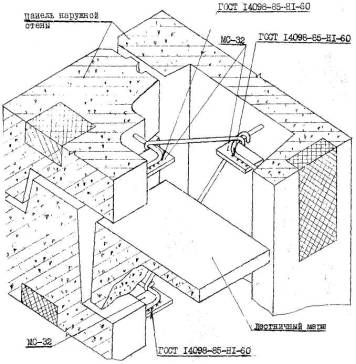

МС-9 |

|

0,028 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,040 |

1 |

220 |

|

|

||

|

|

||||||||

|

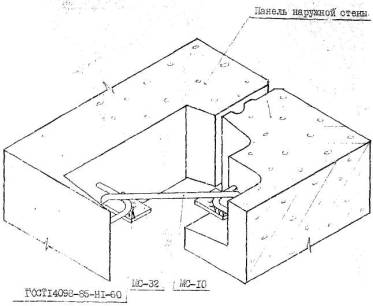

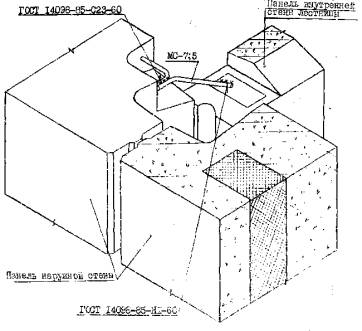

Крепление наружных стен между собой |

Узел 22Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-10 |

|

0,031 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,044 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление наружных стен между собой |

Узлы 23Л, 23Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э42А Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-11 |

|

0,028 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,040 |

1 |

220 |

|

|

||

|

|

||||||||

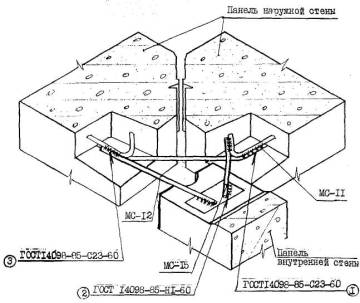

|

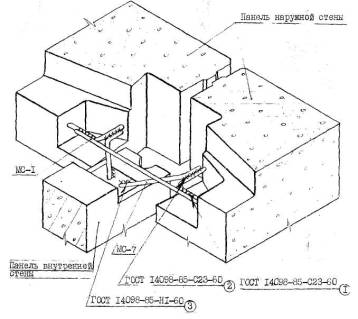

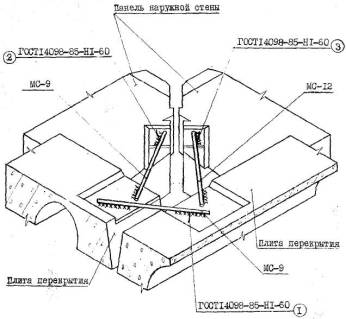

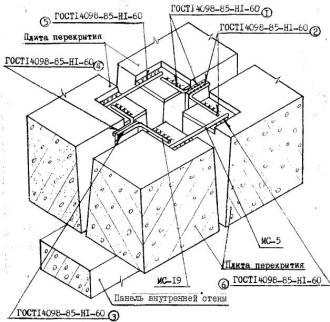

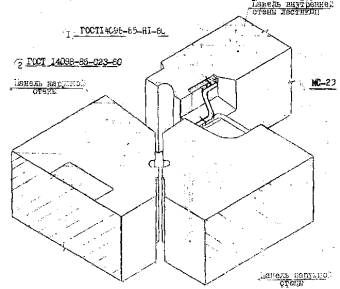

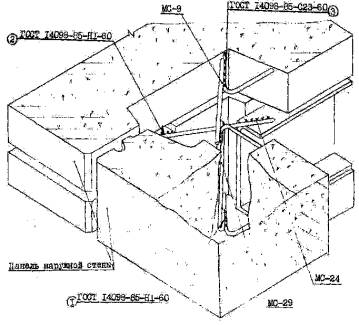

Крепление внутренней стены и наружных стеновых панелей между собой |

Узлы 24Л, 24Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-11 |

|

0,044 |

|

1 |

170 |

26 |

20 |

|

|

3) МС-12 |

|

0,083 |

1 |

220 |

|

|

||

|

2) МС-15 |

||||||||

|

2) МС-15 |

|

0,030 |

|

1 |

210 |

28 |

20 |

|

|

3) МС-12 |

|

0,056 |

1 |

220 |

|

|

||

|

|

||||||||

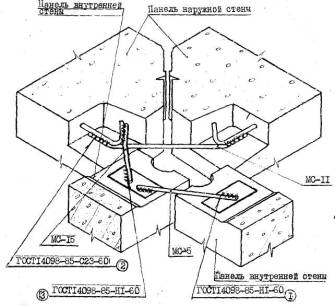

|

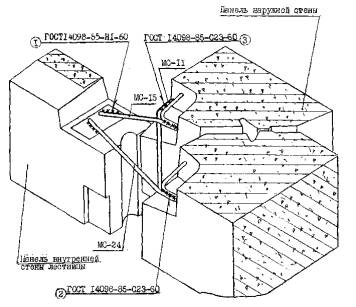

Крепление внутренних стен и наружных стеновых панелей между собой |

Узел 25Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,046 |

|

1 |

170 |

26 |

20 |

|

|

3) МС-15 |

|

0,068 |

1 |

220 |

|

|

||

|

2) МС-11 |

|

0,042 |

|

1 |

210 |

28 |

20 |

|

|

3) МС-15 |

|

0,062 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление внутренних стен и наружных стеновых панелей между собой |

Узел 25Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,046 |

|

1 |

170 |

26 |

20 |

|

|

3) МС-7 |

|

0,068 |

1 |

220 |

|

|

||

|

2) МС-11 |

|

0,042 |

|

1 |

210 |

28 |

20 |

|

|

3) МС-7 |

|

0,062 |

1 |

220 |

|

|

||

|

|

||||||||

|

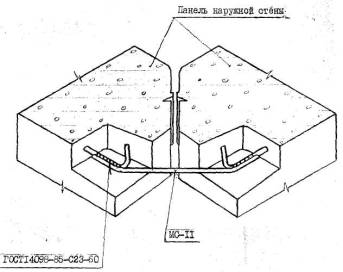

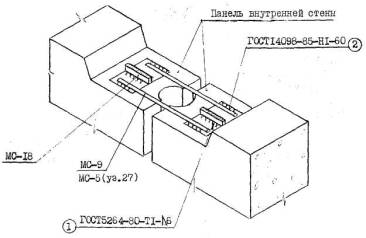

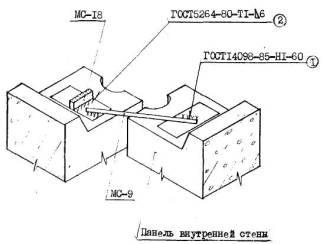

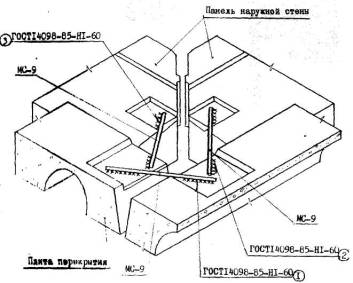

Крепление внутренних стен между собой |

Узлы 26, 27 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-18 |

|

0,044 |

|

1 |

210 |

28 |

20 |

|

|

|

|

0,065 |

1 |

220 |

|

|

||

|

2) МС-9 |

|

0,062 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,091 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление внутренних стен между собой |

Узлы 28, 29 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-9 |

|

0,031 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,044 |

|

220 |

|

|

||

|

2) МС-18 |

|

0,022 |

|

1 |

210 |

28 |

20 |

|

|

|

|

0,065 |

|

220 |

|

|

||

|

|

||||||||

|

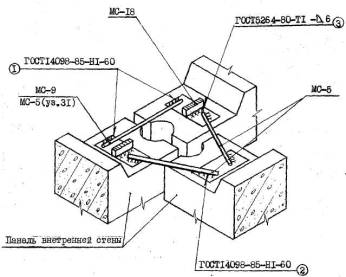

Крепление внутренних стен между собой |

Узлы 30, 31 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-9 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

2) МС-5 |

|

0,137 |

1 |

220 |

|

|

||

|

3) МС-18 |

|

0,044 |

|

1 |

210 |

28 |

20 |

|

|

|

|

0,065 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление внутренних стен между собой |

Узлы 32, 33 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,124 |

|

1 |

170 |

26 |

20 |

|

|

|

0,183 |

1 |

220 |

|

|

|||

|

3) МС-18 |

|

0,044 |

|

1 |

210 |

28 |

20 |

|

|

|

|

0,065 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление плит перекрытия к наружным стенам |

Узел 34 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

|

0,137 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление плиты перекрытия к наружным стенам |

Узел 35 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-5 |

|

0,062 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,091 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление плит перекрытия к наружным стенам |

Узел 36 |

||||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

||||

|

1) |

МС-5 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

2) |

|

0,137 |

1 |

220 |

|

|

|||

|

|

|||||||||

|

Крепление плиты перекрытия к наружным стенам |

Узел 37 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-5 |

|

0,062 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,091 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление плит перекрытия к наружным стенам |

Узел 38Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-9 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

|

0,137 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление плит перекрытия к наружным стенам |

Узел 38Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-9 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

|

0,137 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление плит перекрытия к наружным стенам |

Узлы 39Л, 39Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,124 |

|

1 |

170 |

26 |

20 |

|

|

|

0,183 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление плит перекрытия |

Узел 40 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-5 |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

0,044 |

1 |

220 |

|

|

|||

|

|

||||||||

|

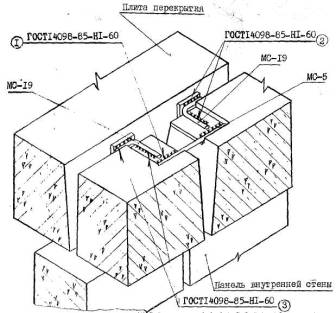

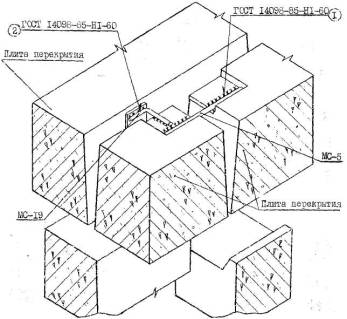

Крепление плит перекрытия между собой |

Узлы 41, 42 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

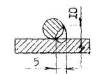

1) МС-19 |

|

0,186 |

|

1 |

170 |

26 |

20 |

|

|

|

0,274 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление плит перекрытия |

Узел 42 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

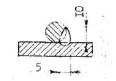

1) МС-5 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

|

0,137 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление плит перекрытия |

Узел 43 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,062 |

|

1 |

170 |

26 |

20 |

|

|

|

0,091 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление плит перекрытия |

Узел 45 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-17 |

|

0,124 |

|

1 |

170 |

26 |

20 |

|

|

|

0,183 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление плит перекрытия |

Узел 46 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-17 |

|

0,062 |

|

1 |

170 |

26 |

20 |

|

|

|

0,091 |

1 |

220 |

|

|

|||

|

|

||||||||

|

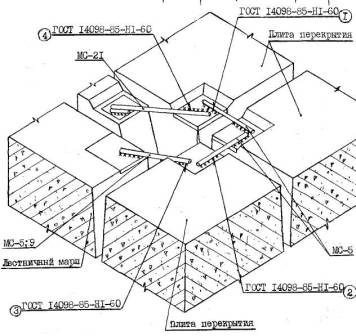

Крепление плит перекрытия и лестничного марша |

Узлы 47, 48 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,124 |

|

1 |

170 |

26 |

20 |

|

|

|

0,183 |

1 |

220 |

|

|

|||

|

|

||||||||

|

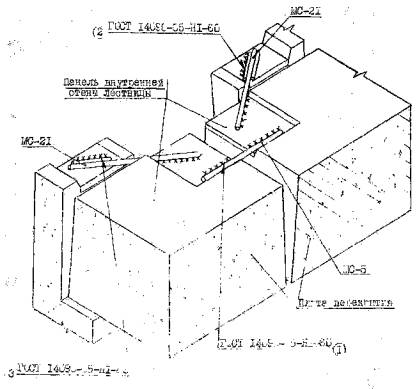

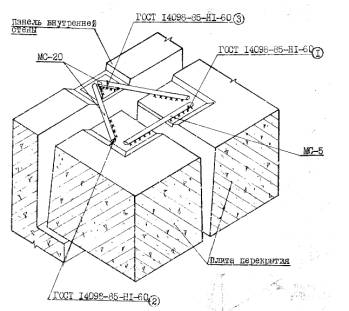

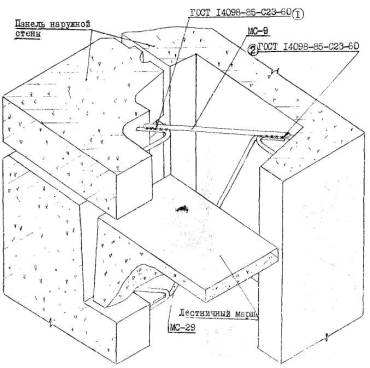

Крепление панели внутренней стены лестницы и плит перекрытия |

Узел 49 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

|

0,137 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление плит перекрытия и внутренней стены лестницы |

Узел 50 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

|

0,137 |

1 |

220 |

|

|

|||

|

|

||||||||

|

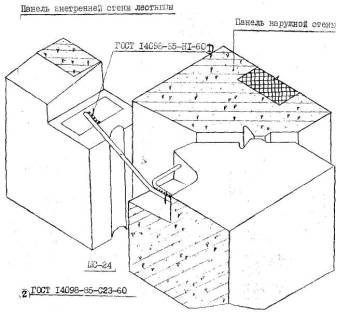

Крепление плит перекрытия, панели внутренней стены лестницы и панели наружной стены |

Узел 51Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

|

0,137 |

1 |

220 |

|

|

|||

|

|

||||||||

|

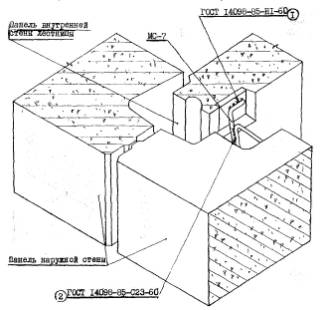

Крепление плит перекрытия, панели внутренней стены лестницы и панели наружной стены |

Узел 51Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

|

0,137 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление панели наружной, внутренней стены и плиты перекрытия |

Узлы 52Т, 52Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-9 |

|

0,093 |

|

1 |

170 |

26 |

20 |

|

|

|

0,137 |

1 |

220 |

|

|

|||

|

|

||||||||

|

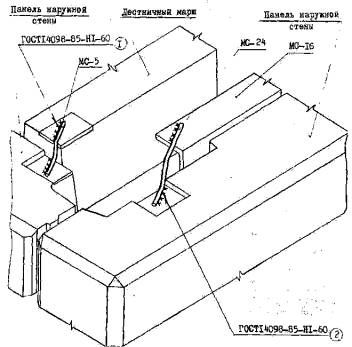

Крепление плит перекрытия, панелей наружной, внутренней стены и лестничного марша |

Узлы 53Л, 54Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,124 |

|

1 |

170 |

26 |

20 |

|

|

|

0,183 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление плит перекрытия, панелей наружной, внутренней стены и лестничного марша |

Узлы 53Т, 54Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,124 |

|

1 |

170 |

26 |

20 |

|

|

|

0,183 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление панелей наружной стены и лестничного марша |

Узлы 55, 56 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,062 |

|

1 |

170 |

26 |

20 |

|

|

|

0,091 |

1 |

220 |

|

|

|||

|

|

||||||||

|

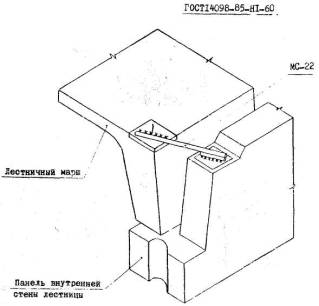

Крепление панелей внутренней стены и лестничного марша |

Узлы 57, 58 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-22 |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

0,044 |

1 |

220 |

|

|

|||

|

|

||||||||

|

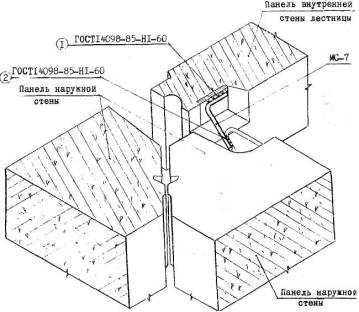

Крепление панелей наружной стены к панели внутренней стены лестницы |

Узел 60Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-7 |

|

0,010 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,022 |

1 |

220 |

|

|

||

|

2) МС-7 |

|

0,014 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,020 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление панелей наружной стены к панели внутренней стены лестницы |

Узел 60Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-23 |

|

0,010 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,022 |

1 |

220 |

|

|

||

|

2) МС-23 |

|

0,014 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,020 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление панелей наружных стен к панели внутренней стены лестницы |

Узлы 62Т, 62Л |

||||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

||||

|

1) МС-15 |

|

0,030 |

|

1 |

170 |

26 |

20 |

||

|

|

0,044 |

1 |

220 |

|

|

||||

|

1) МС-15 |

|

|

0,056 |

|

1 |

170 |

26 |

20 |

|

|

|

0,080 |

1 |

220 |

|

|

||||

|

|

|||||||||

|

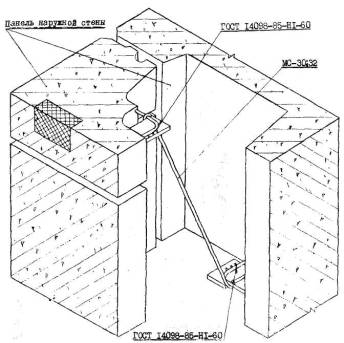

Крепление панелей наружных стен к панели внутренней стены лестницы |

Узлы 65Л, 65Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-24 |

|

0,015 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,022 |

1 |

220 |

|

|

||

|

2) МС-24 |

|

0,014 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,020 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление панелей наружных стен к панели внутренней стены лестницы |

Узлы 66Л, 66Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-7 |

|

0,029 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,042 |

1 |

220 |

|

|

||

|

2) МС-7 |

|

|

|

|

|

|

|

|

|

|

||||||||

|

Крепление панелей наружных стен к панели внутренней стены лестницы |

Узел 68Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 2) МС-5 |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

0,044 |

1 |

220 |

|

|

|||

|

1) МС-5 2) МС-5 3) МС-1 |

|

0,056 |

|

1 |

170 |

26 |

20 |

|

|

|

0,083 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление панелей наружных стен к панели внутренней стены лестницы |

Узел 68Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-7 |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

0,044 |

1 |

220 |

|

|

|||

|

1) МС-7 |

|

0,056 |

|

1 |

170 |

26 |

20 |

|

|

|

0,083 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление панелей наружных стен к панели внутренней стены лестницы |

Узлы 71Л, 71Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-5 (узел 71Л) |

|

0,015 |

|

1 |

170 |

26 |

20 |

|

|

|

0,023 |

1 |

220 |

|

|

|||

|

МС-7 (узел 71Т) |

|

0,014 |

|

1 |

170 |

26 |

20 |

|

|

|

0,020 |

1 |

220 |

|

|

|||

|

|

||||||||

|

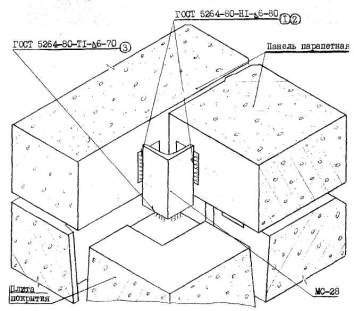

Крепление панелей парапета между собой |

Узлы 72, 75 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-8 |

|

0,088 |

|

1 |

210 |

28 |

20 |

|

|

|

|

0,128 |

1 |

220 |

|

|

||

|

|

||||||||

|

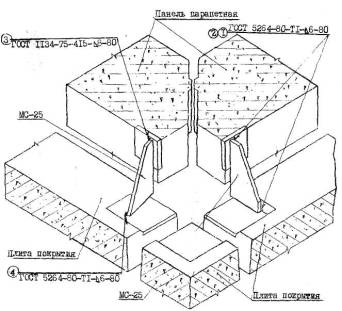

Крепление плит покрытия к плитам парапета |

Узел 72 |

||||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

||||

|

1) |

МС-25 |

|

0,088 |

|

1 |

210 |

28 |

20 |

|

|

|

0,130 |

1 |

220 |

|

|

||||

|

|

|||||||||

|

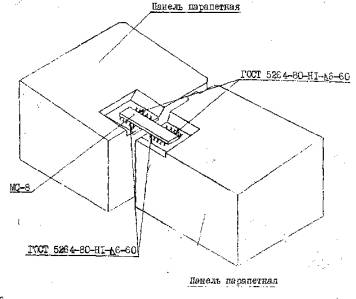

Крепление парапетных панелей к плите покрытия |

Узел 73 |

|

||||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|

||||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||||

|

1) |

МС-28 |

|

0,110 |

|

1 |

210 |

28 |

20 |

||

|

|

0,160 |

1 |

220 |

|

|

|||||

|

|

|

|||||||||

|

||||||||||

|

Крепление парапетных панелей между собой |

Узлы 73, 74 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-8 |

|

0,088 |

|

1 |

210 |

28 |

20 |

|

|

|

|

0,128 |

1 |

220 |

|

|

||

|

|

||||||||

|

Крепление парапетной панели к плите покрытия |

Узел 74 |

||||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

||||

|

1) |

МС-25 |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

|

|

|

|

|

||||

|

3) МС-25 |

|

|

0,044 |

1 |

220 |

|

|

||

|

|

|

|

|

|

|

||||

|

|

|||||||||

|

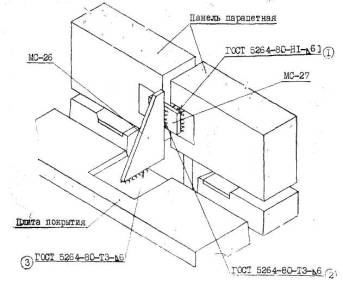

Крепление плит покрытия к панелям парапета |

Узел 75 |

||||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

||||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

||||

|

1) МС-27 |

|

0,088 |

|

1 |

210 |

28 |

20 |

||

|

|

0,128 |

1 |

220 |

|

|

||||

|

1) |

МС-26 |

|

0,107 |

|

1 |

210 |

28 |

20 |

|

|

|

0,159 |

1 |

220 |

|

|

||||

|

|

|||||||||

|

Крепление панелей наружной, внутренней стены лестницы и плиты перекрытия между собой |

Узел 76 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-5 |

|

0,060 |

|

1 |

170 |

26 |

20 |

|

|

|

0,088 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление панелей наружных стен между собой |

Узел 80Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э42А Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-9 |

|

0,042 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,060 |

1 |

220 |

|

|

||

|

2) МС-29 |

|

|

|

|

|

|

|

|

|

|

||||||||

|

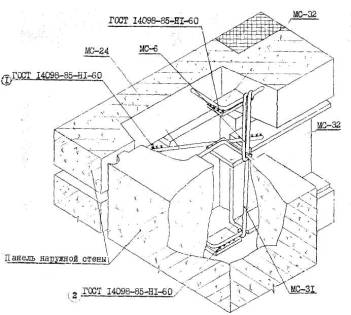

Крепление панелей наружных стен между собой |

Узел 80Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

МС-32 |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

0,044 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление панелей наружных стен между собой |

Узлы 81Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-29 |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

0,044 |

1 |

220 |

|

|

|||

|

|

|

0,042 |

|

1 |

170 |

26 |

20 |

|

|

|

0,060 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление панелей наружных стен между собой |

Узлы 81Т |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-24 |

|

0,045 |

|

1 |

170 |

26 |

20 |

|

|

|

0,066 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление панелей наружных стен между собой |

Узлы 82Т, 82Л |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-32 (уз.82Т) |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

0,044 |

1 |

220 |

|

|

|||

|

|

||||||||

|

Крепление панелей наружных стен между собой |

Узел 83 |

|||||||

|

Марка свариваемых деталей по переходам |

Эскиз шва сварного соединения |

Расход на узел, кг |

Режим сварки |

|||||

|

Проволока Св-15-ГСТЮЦА Ø 1,6 мм |

Электроды типа Э46 Ø 5 мм |

Число слоёв |

Сварочный ток, А |

Напряжение дуги, В |

Скорость сварки, м/час |

|||

|

1) МС-17 |

|

0,030 |

|

1 |

170 |

26 |

20 |

|

|

|

|

0,044 |

1 |

220 |

|

|

||

|

|

||||||||

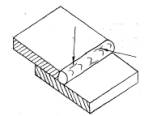

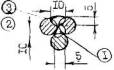

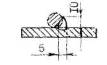

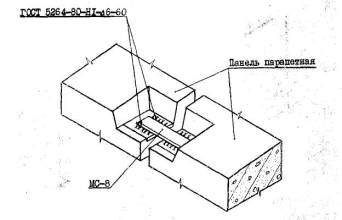

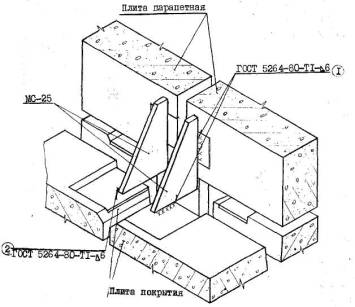

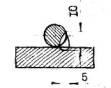

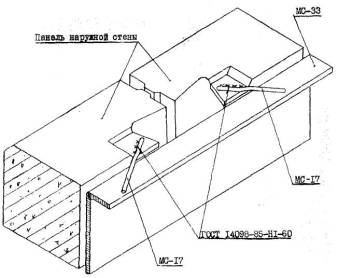

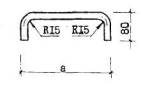

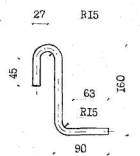

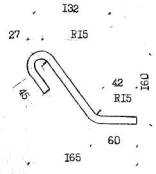

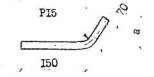

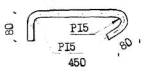

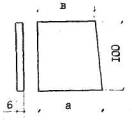

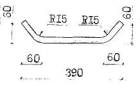

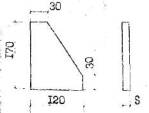

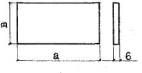

7. Монтажные детали (альбомы серии 1.090.1-1, выпуски 7-1, 8-1)

|

Марка детали |

Эскиз |

Размер, мм |

Масса, кг |

||

|

Профиль |

Длина |

||||

|

МС-2 |

|

Ø 12 А1 |

470 |

0,42 |

|

|

МС-6 |

Ø 12 А1 |

330 |

0,29 |

||

|

МС-10 |

Ø 12 А1 |

440 |

0,39 |

||

|

МС-13 |

Ø 12 А1 |

310 |

0,28 |

||

|

МС-14 |

Ø 12 А1 |

400 |

0,36 |

||

|

МС-3 |

|

Ø 12 А1 |

295 |

0,25 |

|

|

МС-4 |

|

Ø 12 А1 |

295 |

0,25 |

|

|

МС-7 |

|

Ø 12 А1 |

240 |

0,21 |

|

|

МС-15 |

Ø 12 А1 |

190 |

0,17 |

||

|

МС-29 |

|

Ø 12 А1 |

540 |

0,48 |

|

|

МС-30 |

Ø 12 А1 |

600 |

0,53 |

||

|

МС-31 |

|

Ø 12 А1 |

|

0,56 |

|

|

МС-35 |

|

Вст.3 КП2 |

35×30 |

0,14 |

|

|

МС-36 |

Вст.3 КП2 |

105×100 |

0,49 |

||

|

МС-1 |

|

Ø 12 А1 |

400 |

0,36 |

|

|

МС-5 |

Ø 12 А1 |

200 |

0,18 |

||

|

МС-9 |

Ø 12 А1 |

260 |

0,23 |

||

|

МС-12 |

Ø 12 А1 |

320 |

0,29 |

||

|

МС-17 |

Ø 12 А1 |

150 |

0,13 |

||

|

МС-24 |

Ø 12 А1 |

350 |

0,31 |

||

|

МС-11 |

|

Ø 12 А1 |

450 |

0,54 |

|

|

МС-19 |

|

Ø 12 А1 |

150 |

0,13 |

|

|

МС-20 |

|

|

Ø 12 А1 |

200 |

0,24 |

|

МС-21 |

Ø 12 А1 |

260 |

0,30 |

||

|

МС-22 |

Ø 12 А1 |

150 |

0,20 |

||

|

МС-23 |

|

Ø 12 А1 |

240 |

0,27 |

|

|

МС-25 |

|

Вст.3 КП2 |

S - 6 |

0,75 |

|

|

МС-26 |

Вст.3 КП2 |

S - 10 |

1,2 |

||

|

МС-8 |

|

Вст.3 КП2 |

140 |

0,26 |

|

|

МС-32 |

Вст.3 КП2 |

80 |

0,23 |

||

|

МС-18 |

Вст.3 КП2 |

290 |

0,82 |

||

|

МС-27 |

Вст.3 КП2 |

100 |

0,47 |

||

|

МС-28 |

|

L 75×8 |

170 |

1,53 |

|

|

МС-33 |

|

[22 |

800 |

16,9 |

|

|

МС-16 |

[22 |

300 |

6,3 |

||

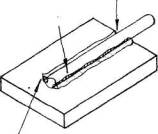

8. Оборудование, приспособления, инструменты

|

Наименование и назначение, ГОСТ или номер чертежа |

Иллюстрация |

||

|

1. Установка УСУП-500 для механизированной и ручной электродуговой сварки на монтаже сборных железобетонных конструкций |

|

||

|

|

Состав нормокомплекта Сварочный выпрямитель ВДУ - 504 или ПСГ - 500-1 Сварочный полуавтомат A-1530 или ПД0-517 Электропечь для прокалки флюса и электродов Выпрямитель ВСА-5К для полуавтомата A-1530 или пульт управления для полуавтомата ПДО-517 Устройство для очистки и намотки сварочной проволоки (электродвигатель марки 4А7184УЗ, редуктор марки РЧУ-63-40-3-2-2) Вертушка для бухт сварочной проволоки Барабан для кабеля Металлический контейнер. |

|

|

|

2. Щиток сварщика (ТУ 16.739.146-78) со светофильтрами С (ГОСТ 12.4.080-79) для ручной электродуговой сварка и СОДГП |

|

||

|

3. Пояс предохранительный для предотвращения падения при работе на высоте ГОСТ 5718-77 |

|

||

|

4. Каска для предохранения головы от ушибов ТУ 5.078-13373-86 |

|

||

|

5. Ключ разводной 30 ГОСТ 7275-75 |

|

||

|

6. Плоскогубцы комбинированные - 200 мм с диэлектрическими ручками ГОСТ 7236-86 |

|

||

|

7. Отвертка А - 200×0,9 для монтажа оборудования ГОСТ 17199-71 |

|

||

|

8. Яшин деревянный для переноски инструмента. Изготавливается на стройплощадке |

|

||

|

9. Молоток слесарный Б-4 ГОСТ 2310-77 |

|

||

|

10. Напильник плоский. ГОСТ 1465-80 |

|

||

|

11. Щетка стальная прямоугольная для очистки деталей от ржавчины, грязи. Изготавливается промышленностью |

|

||

|

12. Щетка металлическая торцевая для очистки деталей от ржавчины, грязи. Изготавливается на стройплощадке |

|

||

|

13. Зубило слесарное 20×50 ГОСТ 7211-86 |

|

||

|

14. Молоток для обивки шлака, окалины, бетона. Изготавливается на стройплощадке |

|

||

|

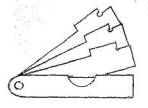

15. Набор шаблонов для контроля сварных швов. Чертежи 25.85-01.00.000-25.85-01.00.000-05 СКТБ "Стройиндустрия" |

|

||