РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Методические рекомендации Методические рекомендации по устройству щебеночных оснований, обработанных пескоцементной смесью.

МИНИСТЕРСТВО ТРАНСПОРТНОГО

СТРОИТЕЛЬСТВА

ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

союздорнИи

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

ПО

УСТРОЙСТВУ ЩЕБЕНОЧНЫХ ОСНОВАНИЙ, ОБРАБОТАННЫХ ПЕСКОЦЕМЕНТНОЙ СМЕСЬЮ

Утверждены директором Союздорнии кандидатом технических наук Э.М. Добровым

Одобрены Главдорстроем

(письмо № 5603/501 от 01.08.83 г.)

Москва 1985

содержание

Приводятся разработанные Союздорнии, Гипродорнии и Госдорнии конструкции щебеночных оснований, обработанных пескоцементной смесью, способ определения расчетного модуля упругости слоя; требования к пескоцементной смеси и щебню, обработанному пескоцементной смесью.

Даны рекомендации по подбору составов смесей, обеспечивающих требуемую прочность и морозостойкость слоя основания; по технологии строительства щебеночного основания, обработанного в верхней части пескоцементной смесью двумя методами: методом перемешивания с использованием профилировщика и методом вдавливания с использованием виброкатка, кулачкового катка и катка на пневматических шинах.

Указано на необходимость контроля качества строительства.

Рис. 2, табл. 8.

Предисловие

Темпы строительства дорожных одежд постоянно растут. Повышается актуальность задачи - разработать конструкцию основания с использованием местных материалов и предложить соответствующую технологию, что обеспечило бы повышение качества и эффективности, а также ускорение строительства оснований с повышенной несущей способностью.

"Методические рекомендации по устройству щебеночных оснований, обработанных пескоцементной смесью" разработаны на основании результатов научно-исследовательских и опытно-экспериментальных работ Союздорнии, Гипродорнии, Госдорнии и строительства опытных участков трестом "Магистральдорстрой" Главдорстроя и другими организациями.

В настоящих "Методических рекомендациях" описаны конструкция и технология строительства щебеночного основания, обработанного в верхней части пескоцементной смесью или другими неорганическими вяжущими.

Предлагаемые конструкция основания и технология его устройства позволяют:

повысить несущую способность по сравнению с широко распространенными щебеночными и гравийными основаниями и уменьшить на 10 - 20 % материалоемкость.

уменьшить на 10 - 20 % расход цемента за счет обработки крупнозернистых материалов по сравнению с мелкозернистыми меньшим количеством вяжущего;

обеспечить пропуск строительного транспорта по основанию без его разрушения благодаря проявлению несущей способности в раннем возрасте за счет каркасности материала по сравнению с песко- и грунтоцементом;

удлинить строительный сезон благодаря вывозке щебня зимой и окончательному устройству основания летом, что приводит к уменьшению потребности в автотранспорте в летнее время;

использовать смесительные установки небольшой производительности для скоростного строительства оснований в связи с меньшим объемом перемешиваемого материала;

уменьшить на 10 - 20 % расход топлива, сократив объем перевозок автомобильным транспортом по сравнению с перевозками при строительстве традиционных щебеночных или гравийных оснований;

уменьшить трудо- и энергозатраты на перемешивание смеси в связи с меньшим объемом работ на смесительной установке.

Суммарный экономический эффект от уменьшения материалоемкости, снижения расхода вяжущего и топливно-энергетических ресурсов при строительстве 1 км основания ориентировочно составляет 1 - 6 тыс. руб.

Новизна работы защищена авторскими свидетельствами: № 903446, № 960348, № 483477, № 924211.

"Методические рекомендации" составили кандидаты технических наук В.С. Исаев, В.М. Юмашев, А.О. Салль, И.З. Духовный, О.Н. Рудая, инженеры Н.А. Ёркина, М.Ф. Фомина, В.М. Бескровный, В.М. Белоусов, Е.В. Волков.

1. Общие положения

1.1. Настоящие Методические рекомендации разработаны в развитие СНиП II-Д.5-72 и СНиП III-40-78 и предназначены для использования при устройстве щебеночных оснований, обработанных в верхней части пескоцементной смесью или неорганическими вяжущими на основе отходов производства (металлургических шлаков, белитовых шламов, активных зол уноса и др.).

1.2. Щебеночный слой следует обрабатывать пескоцементной смесью методом перемешивания и методом пропитки-вдавливания.

При использовании метода перемешивания необходимую глубину обработки обеспечивают настройкой рабочих органов профилировщика типа ДС-108, который шнек-фрезой распределяет слой щебня и пескоцемента, а затем перемешивает их.

При использовании метода пропитки-вдавливания глубина обработки зависит от пустотности слоя щебня и применяемых машин - кулачкового катка, виброкатка, катка на пневматических шинах.

1.3. Основание разработанной конструкции необходимо устраивать на принятом по акту земляном полотне или подстилающем слое.

1.4. Длину сменной захватки нужно назначать исходя из планируемых темпов строительства и наличия машин и механизмов.

1.5. Щебеночные основания, обработанные пескоцементной смесью или другими вяжущими, следует устраивать в сухую погоду при среднесуточной температуре воздуха не ниже 5°С. Щебень разрешается вывозить зимой на промежуточные склады к месту будущего строительства.

1.6. Работы по устройству оснований нужно выполнять в соответствии с "Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог" (М.: Транспорт, 1978) и СНиП III-А.11-70 "Техника безопасности в строительстве" (М.: Стройиздат, 1972).

2. Конструкции основания дорожной одежды

2.1. Средний модуль упругости конструкции основания с переменным по глубине слоя модулем упругости можно определить, условно разделив основание на две части: верхнюю, обработанную пескоцементной смесью, и нижнюю, необработанную, с соответствующими расчетными параметрами, приведенными на рис. 1 и в табл. 1.

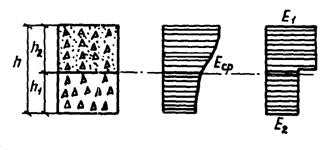

Рис. 1. Эпюра модулей конструкции щебеночного основания, обработанного в верхней части неорганическими вяжущими: h - общая толщина основания, см: h1, h2 - толщины верхней обработанной и нижней необработанной частей слоя основания, см; Е1, Е2 - модули упругости обработанной и необработанной частей слоя основания, МПа; Еср - средний модуль упругости слоя основания, МПа

При проектировании необходимо иметь в виду, что несущая способность конструкции щебеночного основания, обработанного в верхней части пескоцементной смесью, характеризующаяся средним модулем упругости слоя Еср зависит от величин модуля упругости обработанной E1 и необработанной Е2 частей и их толщин h1 и h2 (см. рис. 1) при общей толщине слоя h.

|

Отношение высот слоев |

Модуль упругости необработанной части Е2, МПа |

Значение среднего модуля упругости основания Еcp, МПа, равном при Е1, МПА, равном |

|||||

|

800 |

700 |

800 |

500 |

400 |

300 |

||

|

0,25 |

200 |

350 |

325 |

300 |

275 |

250 |

225 |

|

300 |

425 |

400 |

375 |

350 |

325 |

300 |

|

|

400 |

500 |

475 |

450 |

425 |

400 |

375 |

|

|

0,50 |

200 |

500 |

450 |

400 |

350 |

300 |

250 |

|

300 |

550 |

500 |

450 |

400 |

350 |

300 |

|

|

400 |

600 |

550 |

500 |

450 |

400 |

350 |

|

|

0,75 |

200 |

650 |

575 |

500 |

425 |

350 |

275 |

|

300 |

675 |

600 |

525 |

450 |

375 |

300 |

|

|

400 |

700 |

625 |

550 |

475 |

400 |

325 |

|

Величину среднего модуля упругости слоя основания Еср при расчете по "Инструкции по проектированию дорожных одежд нежесткого типа" ВСН 46-83 (М.. Транспорт, 1983) для наиболее распространенных значений модулей упругости обработанных и необработанных вяжущими материалов в зависимости от глубины пропитки следует назначать по табл. 1.

2.2. Расчетный модуль упругости нижней, необработанной части основания, в зависимости от свойств используемых материалов необходимо принимать по "Инструкции" ВСН 46-83 с дополнениями, приведенными в табл. 2 настоящих "Методических рекомендаций".

2.3. Расчетный модуль упругости верхней, обработанной части основания, в зависимости от марки по прочности применяемого пескоцемента и его количества в слое щебня, обеспечивающих получение различных марок по прочности обработанного материала, отвечающего требованиям ГОСТ 23558-79, следует принимать по табл. 3.

|

Марка по прочности щебня горных пород |

Расчетный модуль упругости необработанной части, МПа, при крупности щебня, мм |

||||

|

карбонатных |

магматических |

песчаниковых |

5-40 |

40-70 |

70-120 |

|

600-800 |

- |

- |

320 |

350 |

400 |

|

- |

800-1000 |

800-1000 |

|||

|

300 |

600 |

300 |

230 |

250 |

280 |

|

- |

> 1000 |

- |

350 |

325 |

300 |

|

Сопротивление пескоцемента сжатию, МПа, при соотношении Щ:ПЦ, % (Кразд) |

Показатели свойств обработанного материала |

||||

|

80:20 (0,8) |

65:35 (1,35) |

50:50 (2,45) |

Модуль упругости, МПа |

Марка |

Сопротивление растяжению при изгибе, МПа |

|

5 |

3 |

4 |

300 |

20 |

0,4 |

|

9 |

5 |

5 |

400 |

40 |

0,8 |

|

14 |

8 |

8 |

600 |

60 |

1,2 |

|

16 |

9 |

11 |

800 |

75 |

1,5 |

|

- |

12 |

12 |

900 |

90 |

- |

2.4. Минимальная общая толщина слоя основания должна быть не менее 10 см, максимальная - не более 25 см. Максимальный размер зерен щебня не должен превышать 2/3 толщины основания.

Максимальная глубина обработки щебня пескоцементом при устройстве основания методом перемешивания с использованием профилировщика и методом пропитки с использованием кулачкового катка должна быть не более 15 см, а с использованием катков на пневматических шинах и вибрации - не более 7 см.

Поверхностный слой из пескоцемента в конструкции щебеночного основания, обработанного пескоцементной смесью, не должен превышать 1 - 2 см.

3. Требования к применяемым материалам

3.1. К каменным материалам, используемым для устройства предлагаемой конструкции, следует предъявлять требования по прочности, морозостойкости и зерновому составу.

К смеси песка с цементом или другим неорганическим вяжущим следует предъявлять требования по составу, прочности и морозостойкости,

3.2. Прочность щебня из естественных пород должна отвечать требованиям ГОСТ 8267-82, прочность шлакового щебня - ГОСТ 3344-73.

3.3. Морозостойкость щебня должна отвечать требованиям, приведенным в табл. 4 настоящих "Методических рекомендаций".

Таблица 4

|

Категория дороги |

Климатические условия |

Марка щебня по морозостойкости, не менее, для |

|

|

основания |

покрытия |

||

|

I, II, III |

Суровые |

50 |

Не применяют |

|

Умеренные |

25 |

||

|

Мягкие |

15 |

||

|

IV, V |

Суровые |

25 |

50 |

|

Умеренные |

15 |

25 |

|

|

Мягкие |

10 |

15 |

|

3.4. При устройстве основания методом перемешивания целесообразно применять щебень фракции 5 - 40 (70) мм, методом пропитки-вдавливания с использованием катков на пневматических шинах - щебень фракции 40 - 70 или 70 - 120 мм. При применении кулачковых и вибрационных катков целесообразно использовать также щебень фракции 20 - 40 мм.

3.5. Содержание в щебне слабых и выветрелых пород не должно превышать 15 %, зерен пластинчатой (лещадной) и игловатой формы в щебне не ограничивается, пылевидных и глинистых частиц должно быть не более 4 %, в том числе комков глинистых частиц размером более 5 мм - 2 %.

3.6. Потери в массе при испытании шлакового щебня на устойчивость структуры не должны быть более 7 %.

3.7. Для обработки щебня можно использовать пескоцементную, пескошлаковую (на основе измельченного шлака черной металлургии и активатора-цемента) и пескозольную смеси (на основе зол и шлаков ТЭЦ), а также недробленый гранулированный доменный шлак и белитовые шламы.

3.8. Перечисленные в п. 3.7 смеси должны отвечать требованиям ГОСТ 23558-79. Сопротивление сжатию пескоцемента в возрасте 28 сут., а шлака и шлама в возрасте 90 сут. должно быть не менее 3 МПа. В каждом конкретном случае марку образцов из смеси следует назначать так, чтобы получить требуемую прочность (расчетный модуль упругости) обработанной части слоя и всей конструкции основания в целом согласно табл. 3.

Состав пескоцементной смеси определяют в каждом конкретном случае лабораторным подбором.

3.9. Морозостойкость пескоцемента, определяемая по ГОСТ 23558-79, должна отвечать требованиям, приведенным в табл. 5.

3.10. Цемент для пескоцементной смеси должен отвечать требованиям ГОСТ 10178-76. Начало схватывания цемента - не ранее 2 ч. после затворения.

Рекомендуется применять портландцемент и шлакопортландцемент марок 300 и 400.

|

Категория дороги |

Климатические условия |

Марка пескоцемента по морозостойкости, не менее, для |

||

|

нижнего слоя основания |

верхнего слоя основания |

покрытия |

||

|

I-II |

Суровые |

25 |

25 |

Не применяют |

|

Умеренные |

15 |

25 |

||

|

Мягкие |

10 |

15 |

||

|

III |

Суровые |

15 |

25 |

|

|

Умеренные |

10 |

15 |

||

|

Мягкие |

- |

10 |

||

|

IV-V |

Суровые |

10 |

15 |

50 |

|

Умеренные |

- |

10 |

25 |

|

|

Мягкие |

- |

- |

15 |

|

3.11. В качестве заклинивающего и вяжущего материала в предлагаемой конструкции можно использовать гранулированные доменные шлаки или шлаковую мелочь с активностью по ГОСТ 3344-73 более 5 МПа и максимальной крупностью 5 мм.

3.12. Вместо пескоцементной смеси могут быть использованы для обработки щебня отходы производства глинозема - белитовые (нефелиновый или бокситовый) шламы со следующими характеристиками:

Максимальная крупность зерен, мм, не более 5

Модуль крупности по ГОСТ 8736-77 1 - 2,5

Содержание β-двухкальциевого силиката, % 40 - 85

Насыпная плотность, кг/м3 900 - 1200

Естественная влажность, % 15 - 30

Оптимальная влажность, % 20 - 25

Предел прочности при сжатии шлама в возрасте 90 сут, МПа, не менее 3

3.13. Песок должен отвечать требованиям ГОСТ 8736-77 с приведенными далее дополнениями.

Содержание пылевидных глинистых и илистых частиц, определяемых отмучиванием, не должно превышать 8 % в природных песках, 10 % - дробленых из отсевов, в том числе содержание глины в комках должно быть не более 2 %.

Содержание частиц менее 0,14 мм в природных песках не должно превышать 30 %, в дробленых из отсевов карбонатных пород - 40 %.

Число пластичности фракций песка мельче 0,63 мм не должно превышать 2.

3.14. При обработке щебня фракции 70 - 120 мм допускается использовать песчано-гравийную смесь и отсевы дробления с максимальной крупностью 20 мм. При обработке щебня фракции 40 - 70 мм в песке не должно быть зерен крупнее 10 мм, при обработке щебня фракций 20 - 40 мм - крупнее 3 (5) мм.

3.15. Для приготовления смесей и поливки щебня рекомендуется использовать воду, пригодную для питья.

3.16. Чтобы сократить расход цемента на 10 - 15 % и улучшить технологические свойства пескоцемента (увеличить подвижность), следует в воду затворения вводить СДБ в количестве 0,5 - 1 % массы цемента.

Расход СДБ уточняют при лабораторном подборе состава пескоцементной смеси из конкретных материалов.

4. Технико-экономический выбор основания дорожной одежды

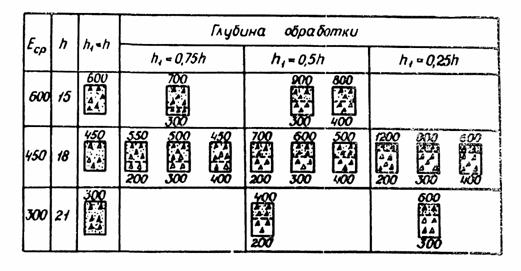

4.1. В зависимости от глубины пропитки, а также требуемого среднего модуля упругости слоя основания можно применять конструкции оснований, приведенные на рис. 2.

4.2. Конструкцию основания необходимо выбирать на основе технико-экономического сравнения вариантов с учетом стоимости материалов и состава смеси.

Стоимость единицы площади конструкции основания Сщпц складывается из стоимости щебня Сщ пескоцементной смеси Спц, расходуемых на сооружение этой конструкции:

|

Сщпц = Сщ + Спц |

(1) |

Рис. 2. Примеры конструкций щебеночных оснований, обработанных неорганическими вяжущими на различную глубину, Еср - средний модуль упругости слоя основания,MПa; h - общая толщина основания, см; h1 - толщина верхней, обработанной части слоя, см. Цифры у конструкций - модули упругости, МПа.

Стоимость щебня определяют по формуле:

|

|

(2) |

где ![]() - стоимость 1 м3

щебня, руб.;

- стоимость 1 м3

щебня, руб.;

l, в -длина и ширина участка соответственно м;

h2 - толщина нижней, необработанной части слоя,

Кущ - коэффициент уплотнения щебня;

Кп - коэффициент потерь, Кп = 1,03;

h1 - толщина верхней, обработанной части слоя. м;

ρшпц - средняя плотность смеси щебня с пескоцементом, т/м3;

![]() - содержание

щебня в верхней, обработанной части слоя, доли единицы;

- содержание

щебня в верхней, обработанной части слоя, доли единицы;

ρнщ - насыпная плотность щебня, т/м3.

Стоимость пескоцементной смеси определяют по формуле:

|

|

(3) |

где ![]() ,

, ![]() - стоимость 1 м3

песка и 1 т цемента соответственно, руб.;

- стоимость 1 м3

песка и 1 т цемента соответственно, руб.;

![]() - содержание

пескоцемента в смеси, его со щебнем, доли единицы;

- содержание

пескоцемента в смеси, его со щебнем, доли единицы;

ρпц - средняя плотность пескоцемента, т/м3;

ρнп - насыпная плотность песка, т/м3;

![]() - содержание

цемента в пескоцементе, доли единицы;

- содержание

цемента в пескоцементе, доли единицы;

![]() - содержание

песка в пескоцементе, доли единицы.

- содержание

песка в пескоцементе, доли единицы.

4.3. Поскольку стоимость щебня чаще всего составляет 3 - 8 руб., а песка - 2 - 5 руб. за 1 м3, оптимальный вариант конструкции из приведенных на рис. 2 целесообразно принимать, учитывая следующее:

при сохранении постоянной общей толщины конструкции, среднего модуля упругости и соотношения толщин верхней и нижней частей слоя экономически более выгодно применять в нижнем слое материал с высоким модулем упругости, а в верхнем - низкомарочные обработанные материалы;

при сохранении постоянного среднего модуля упругости и общей толщины слоя основания с увеличением модуля упругости верхней обработанной части слоя и уменьшением глубины пропитки стоимость конструкции уменьшается;

при сохранении постоянной глубины пропитки с увеличением среднего модуля упругости (при уменьшении толщины основания) стоимость конструкции уменьшается;

устраивать основание из щебня, обработанного в верхней части пескоцементной смесью, экономически выгоднее, чем равнопрочное основание, полностью устроенное из этих материалов (при равных их стоимостях).

Пескоцементное основание дешевле, чем основание из щебня с пескоцементом при стоимости щебня более 4 - 5 руб. за 1 м3.

5. Проектирование оснований

5.1. Для проектирования оснований необходимы:

требуемый модуль упругости конструкции основания;

требуемая морозостойкость щебня и пескоцемента;

толщина основания;

характеристики щебня (зерновой состав, прочность, морозостойкость, исходная горная порода);

характеристика песка (модуль крупности, вид песка по происхождению);

марка цемента;

механизмы для пропитки и принятая в соответствии с этим глубина пропитки щебня пескоцементом.

5.2. При проектировании оснований следует:

определить требуемый модуль упругости верхней, обработанной и нижней, не обработанной по "Инструкции" ВСН 46-83 части слоя при заданных общем модуле упругости конструкции и глубине пропитки, а также при известных характеристиках щебня;

определить (исходя из модуля упругости) требуемую прочность верхней, обработанной части слоя;

определить необходимую прочность пескоцемента, обеспечивающую требуемую прочность обработанной части слоя;

проверить, соответствует ли морозостойкость пескоцемента заданным требованиям;

определить количество вяжущего в пескоцементной смеси требуемой прочности;

определить необходимое количество воды в пескоцементной смеси на единицу площади конструкции;

определить количество воды, необходимой для полива единицы площади щебеночного слоя;

установить количество пескоцементной смеси, потребной для пропитки щебня данного зернового состава на принятую глубину на единицу площади конструкции;

определить расход щебня, песка и цемента для единицы площади проектируемой конструкции основания.

5.3. Требуемый модуль упругости верхней, обработанной части слоя можно определить по формулам:

|

|

|

|

или |

(4) |

|

|

|

где Еср - проектный средний модуль упругости конструкции, МПа;

Е1 - требуемый модуль упругости верхней, обработанной части слоя, МПа;

Е2 - заданный модуль упругости щебеночного слоя, пронимаемый по табл. 2 настоящих "Методических рекомендаций" в зависимости от прочности, зернового состава и породы намечаемого к использованию щебня, МПа;

h1 - толщина верхней, обработанной части слоя, м; принимается по заданию с учетом требований настоящих "Методических рекомендаций" в зависимости от намеченной технологии строительства;

h2 - толщина нижней щебеночной части слоя, м; принимается по заданию, исходя из общей требуемой толщины основания.

Значение модуля упругости верхней, обработанной части слоя для наиболее распространенных значений средних модулей упругости слоя и модуля упругости щебеночных слоев можно найти по табл. 1 настоящих "Методических рекомендаций".

5.4. Требуемую прочность

верхней, обработанной части, слоя ![]() можно рассчитать по

корреляционной зависимости между прочностью Rсж (МПа) и

модулем упругости Е1 (МПа)

этого материала:

можно рассчитать по

корреляционной зависимости между прочностью Rсж (МПа) и

модулем упругости Е1 (МПа)

этого материала:

|

|

(5) |

Марку по прочности обработанных материалов в соответствии с ГОСТ 23558-79 для различных модулей упругости следует принимать по табл. 3 настоящих "Методических рекомендаций".

5.5. Требуемую прочность

пескоцемента ![]() или другого вяжущего,

обеспечивающую необходимую прочность обработанной части слоя Rщпц следует рассчитывать по зависимостям:

или другого вяжущего,

обеспечивающую необходимую прочность обработанной части слоя Rщпц следует рассчитывать по зависимостям:

|

|

(6) |

Установить марку пескоцемента по прочности (сопротивление сжатию), потребную для обеспечения необходимой марки по прочности обработанной части слоя при различных соотношениях щебня и пескоцемента, можно по табл. 3 настоящих "Методических рекомендаций".

5.6. Пескоцемент с характеристиками, рассчитанными в соответствии с требованиями, приведенными в пп. 5.8 - 5.5, следует проверить на морозостойкость. Требования к морозостойкости пескоцемента для конкретных климатических условий строительства, категории дороги и слоя дорожной одежды приведены в табл. 5 настоящих "Методических рекомендаций".

Ориентировочно морозостойкость пескоцемента в зависимости от его марки по прочности можно рассчитать по следующим корреляционным зависимостям:

|

|

(7) |

Окончательно морозостойкость пескоцемента определяют в лаборатории экспериментально в соответствии с ГОСТ 23558-79.

В случае, если пескоцемент с требуемой маркой по прочности не отвечает требованиям по морозостойкости, приведенным в табл. 5 настоящих "Методических рекомендаций", то экспериментально подбирают пескоцемент с необходимой прочностью, отвечающей также заданным требованиям по морозостойкости. После этого при необходимости пересчитывают конструкцию с новой маркой пескоцемента.

5.7. Расход цемента марки 400пц (%) для получения пескоцемента требуемой марки по прочности в возрасте 28 сут Rпц, (МПа) можно ориентировочно рассчитать по следующим корреляционным зависимостям:

|

Rпц = 0,5 пц или пц = 2Rпц |

(8) |

При использовании песков различных зернового состава и природы ориентировочный расход цемента марки 400 можно принимать по табл. 6 настоящих "Методических рекомендаций" и уточнять при лабораторном подборе конкретных материалов в соответствии с требованиями ГОСТ 23558-79. При этом следует приготавливать три серии образцов с разным количеством цемента.

Таблица 6

|

Количество цемента, %, необходимого для обработки |

Сопротивление сжатию пескоцемента, МПа |

||

|

отсевов дробления карбонатных пород |

крупно- и среднезернистых песков |

мелких песков |

|

|

2-6 |

4-8 |

5-9 |

2 |

|

4-7 |

8-12 |

10-13 |

4 |

|

6-8 |

12-16 |

13-17 |

8 |

|

8-12 |

16-18 |

17-20 |

8 |

|

11-14 |

19-22 |

20-23 |

10 |

|

13-16 |

22-25 |

- |

12 |

|

15-18 |

25-35 |

- |

18 |

|

- |

35-50 |

- |

19 |

При использовании цемента марок 300 и 500 указанное в табл. 8 количество следует изменить, пользуясь коэффициентами 1,2 и 0,9 соответственно.

При применении шлаковых и зольных вяжущих по ГОСТ 23558-79 марок по прочности 50, 100, 150 их количество нужно увеличивать в 3; 2; 1,5 раза по сравнению с данными табл. 6.

Шлаки, золы и шламы активностью не менее 5 МПа в возрасте 90 сут. можно применять в качестве самостоятельного вяжущего.

Чтобы увеличить прочность обработанной части слоя на 10 - 30 % или снизить расход цемента на 10 - 20 %, в смесь целесообразно вводить СДБ в количестве 0,5 - 1 % массы цемента.

5.8. Пескоцемент наибольшей прочности при данном содержании цемента можно получить при оптимальном количестве в смеси воды (ориентировочно 7 - 10 % массы сухой смеси), устанавливаемом экспериментально при подборе состава смеси.

Количество воды ![]() (т) для приготовления

пескоцемента при устройстве основания методом перемешивания или вдавливания

кулачковым катком следует рассчитывать по формулам:

(т) для приготовления

пескоцемента при устройстве основания методом перемешивания или вдавливания

кулачковым катком следует рассчитывать по формулам:

|

|

|

|

или |

(9) |

|

|

|

где l, в - длина и ширина участка соответственно, м;

h1 - толщина верхней, обработанной части слоя, м;

![]() - содержание

пескоцемента или другого вяжущего в обработанной части слоя, доли единицы;

- содержание

пескоцемента или другого вяжущего в обработанной части слоя, доли единицы;

ρпц - плотность пескоцементной смеси, т/м3;

![]() - оптимальное

содержание воды в пескоцементной смеси, доли единицы;

- оптимальное

содержание воды в пескоцементной смеси, доли единицы;

Qпц - количество пескоцементной смеси, т.

При устройстве основания виброкатками или катками на пневматических шинах количество воды в пескоцементной смеси для хорошего проникания ее в щебень должно быть на 3 - 5 % меньше или больше оптимального рассчитанного по формулам (9).

5.9. Чтобы получить максимальную прочность слоя из обработанного пескоцементом щебня, перед распределением пескоцемента щебень следует увлажнять для создания смеси оптимальной влажности (ориентировочно 7 - 9 % массы смеси).

Ориентировочное

количество воды для полива щебня ![]() (т) при устройстве

основания методом перемешивания и вдавливания кулачковыми катками следует

рассчитывать по формуле:

(т) при устройстве

основания методом перемешивания и вдавливания кулачковыми катками следует

рассчитывать по формуле:

|

|

(10) |

где ![]() - оптимальное

содержанке воды в смеси щебня с пескоцементом, т,

- оптимальное

содержанке воды в смеси щебня с пескоцементом, т,

а при устройстве основания методом пропитки с использованием виброкатков или катков на пневматических шинах - по формуле:

|

|

(11) |

5.10. Количество вводимой в щебень пескоцементной смеси Qпц или других вяжущих можно определять по пустотности щебня и заданной глубине обработки (толщине обработанного слоя основания) ориентировочно по формулам:

,

,

или

|

|

(12) |

или

![]() Qпц = lвh1ρпц

Qпц = lвh1ρпц![]() Кп,

Кп,

где ρ1 - плотность (объемная масса) зерен щебня, т/м3;

ρ2 - насыпная плотность (объемная насыпная масса) щебня в уплотненном состоянии, т/м3;

Кр - коэффициент раздвижки зерен щебня, Кр = 1 ÷ 1,15;

Vnщ - пустотность щебня, доли единицы;

Кп - коэффициент потерь, Кп = 1,03.

Величину ρ2 можно определить путем уплотнения 10 кг щебня в стальном цилиндре диаметром и высотой 234 мм с пригрузом 10 кг на вибростоле при частоте вибрации 3000 об/мин, амплитуде 0,4 мм в течение 30 с.

5.11. При устройстве основания методом пропитки-вдавливания с учетом глубины обработки фракционированный щебень следует обрабатывать 35 - 40 % пескоцементной смеси, что соответствует пустотности укладываемого материала.

Щебень фракции 5 - 40 мм при устройстве основания методом перемешивания с учетом глубины обработки целесообразно обрабатывать пескоцементной смесью в количестве 20 %, что также соответствует пустотности смеси. Допускается при технико-экономическом обосновании обрабатывать щебень 35 - 40 и 50 % пескоцементной смеси.

Перед началом работ для уточнения расхода пескоцементной смеси следует определять пустотность применяемых материалов и пользоваться формулами (12). Ориентировочный расход пескоцементной смеси для устройства 100 м2 основания при различной глубине обработки щебня с учетом поверхностного слоя из пескоцемента толщиной 1,5 см приведен в табл. 7 настоящих "Методических рекомендаций".

Таблица 7

|

Количество пескоцементной смеси, %, соответствующее пустотности щебня |

Расход пескоцементной смеси, м3, при глубине обработки щебня, см |

||

|

5 |

10 |

15 |

|

|

20 |

2,5 |

3,5 |

4,5 |

|

35 |

3,0 |

5,0 |

6,5 |

|

50 |

4,0 |

6,5 |

9,0 |

5.12. После установления лабораторного состава пескоцемента следует рассчитать потребность в материалах на единицу площади основания.

Потребное количество

щебня ![]() (м3) можно

определять по формулам:

(м3) можно

определять по формулам:

|

|

|

|

или |

(13) |

|

|

|

где Кущ - коэффициент уплотнения щебня.

5.13. Количество песка ![]() (м3) для приготовления пескоцементной смеси следует определять

по формулам:

(м3) для приготовления пескоцементной смеси следует определять

по формулам:

|

|

|

|

или |

(14) |

|

|

|

где ![]() - содержание песка в

пескоцементной смеси, доли единицы;

- содержание песка в

пескоцементной смеси, доли единицы;

ρнп - насыпная плотность песка, т/м3.

5.14. Количество цемента Qц (т) для приготовления пескоцемента можно определять по формулам:

|

Qц

= lвh1

|

|

|

или |

(15) |

|

Qц = Qпц |

|

где ![]() - содержание цемента

в пескоцементной смеси, доли единицы.

- содержание цемента

в пескоцементной смеси, доли единицы.

5.15. При производстве работ в рассчитанный состав материалов должны быть внесены поправки, учитывающие реальную влажность материалов. По формулам:

|

|

(16) |

где Wп, Wщ - влажность песка и щебня соответственно, доли единицы;

![]() - количество воды, необходимое для

приготовления пескоцементной смеси на влажном песке, т;

- количество воды, необходимое для

приготовления пескоцементной смеси на влажном песке, т;

![]() - оптимальное

содержание воды в пескоцементной смеси, т;

- оптимальное

содержание воды в пескоцементной смеси, т;

![]() - количество

воды, необходимое для приготовления смеси на влажном щебне, т.

- количество

воды, необходимое для приготовления смеси на влажном щебне, т.

6. Технология строительства оснований методом перемешивания

6.1. При строительстве оснований методом перемешивания на подготовленный подстилающий слой вывозят щебень, количество которого следует устанавливать с учетом проектной толщины основания и коэффициента уплотнения.

В зимнее время щебень можно вывозить на промежуточные притрассовые склады в район планируемого строительства.

6.2. Предварительно распределяют щебень бульдозером или автогрейдером, а окончательно на проектную толщину основания с учетом коэффициента уплотнения - профилировщиком типа ДС-108 или другими распределителями за один проход.

При распределении щебня профилировщиком фрезу и отвал фрезы поднимают. Отвал шнека устанавливают на проектную отметку с запасом на уплотнение. Шнек поднимают на 2 - 2,5 см выше режущей кромки отвала.

6.3. После распределения щебень при необходимости перед обработкой пескоцементом следует увлажнить для получения в последующем смеси щебня с пескоцементом оптимальной влажности (ориентировочный расход воды - до 10 л на 1 м2) и прикатать для проезда строительного транспорта (два - три прохода катка по одному следу).

6.4. Пескоцементную смесь, предназначенную для обработки верхней части щебеночного слоя, нужно приготавливать в смесительных установках типа СБ-78 или ДС-50А. Чтобы обеспечить качественный состав смеси, необходима точность подачи песка не менее ±.5 %, цемента и воды ±2 % массы подаваемого материала.

6.5. Транспортировать смесь следует автомобилями-самосвалами или другими транспортными средствам и при соответствующем технико-экономическом обосновании.

6.6. Пескоцементную смесь нужно предварительно распределять автогрёйдером, а окончательно укладывать по поверхности распределенного щебня профилировщиком или другими распределителями. Расход пескоцемента определяют с учетом заданной глубины обработки слоя щебня и соотношения между щебнем и пескоцементом в обработанной части слоя.

Пескоцементную смесь планируют профилировщиком за один проход на рабочей скорости 10 - 15 м/мин. При планировке шнек и отвал поднимают на толщину слоя распределяемой смеси, а фрезу и отвал фрезы - в транспортное положение.

6.7. По окончании распределения пескоцементную смесь необходимо перемешать с уложенным щебнем на расчетную (требуемую) глубину. Максимальная глубина перемешивания для профилировщика не должна превышать 15 см. Перемешивание выполняют на рабочей скорости 5 м/мин. фрезой при максимальном числе оборотов и шнеком; при этом отвалы поднимают в транспортное положение, а фрезу и шнек устанавливают на отметку глубины обработки.

При необходимости полученную смесь доувлажняют, чтобы смесь имела оптимальную влажность, и вторично перемешивают одним или двумя проходами профилировщика.

По окончании перемешивания планируют основание за один проход профилировщика. Рабочие органы устанавливают так же, как и при планировке щебня. Рабочая скорость 7 - 8 м/мин.

6.8. Основание сразу после перемешивания следует уплотнить за 12 - 16 проходов катка на пневматических шинах по одному следу. При этом коэффициент уплотнения на глубине 5 - 20 см должен быть не менее 0,98. Уплотнение начинают от краев основания к середине.

6.9. Уплотнение должно быть закончено в течение 3 ч. с момента приготовления пескоцементной смеси, включая время на транспортирование готовой пескоцементной смеси на строящийся участок дороги, ее распределение и уплотнение.

Технологический разрыв между приготовлением и уплотнением пескошлаковой смеси на основе измельченного шлака или недробленого шлака с добавкой активатора-цемента не должен превышать 4 - 5 ч. При обработке щебня недробленым гранулированным доменным шлаком без активатора-цемента или бокситовым и нефелиновым шламами технологический разрыв может быть увеличен до 6 - 8 ч.

6.10. По окончании уплотнения следует произвести чистовую отделку основания профилировщиком и окончательно уплотнить поверхностный слой тяжелым гладковальцовым катком за один - два прохода по одному следу.

При чистовой планировке фрезу и отвал фрезы поднимают; отвал шнека устанавливают на проектную отметку; шнек поднимают на 1 - 2 см выше режущей кромки отвала.

6.11. По окончании чистовой планировки необходимо осуществлять уход за основанием одним из общепринятых методов, применяемых при уходе за цементобетоном, в соответствии со СНиП III-40-78. Допускается в день устройства основания укладывать покрытие; в этом случае уход за основанием исключается.

6.12. Открывать движение транспорта по основанию, устроенному с использованием цемента, следует после набора 70 % проектной прочности основания, но не ранее чем через 7 сут. после окончания работ.

7. Технология строительства оснований методом пропитки-вдавливания

7.1. Суть обработки слоя щебня пескоцементной смесью заключается в заполнении смесью пустот щебеночного слоя под действием собственного веса и вдавливания при укатке (механического воздействия), несколькими способами;

вибрацией с использованием виброплит укладочных машин;

вибрацией и давлением - вибрационными катками;

глубинным давлением - кулачковыми катками;

поверхностным давлением - катками на пневматических шинах.

7.2. Щебень перед обработкой пескоцементом следует тщательно спланировать автогрейдером и полить водой в количестве 3 - 10 л на 1 м2.

При необходимости обеспечить проезд строительного транспорта щебень прикатывают легким катком двумя - четырьмя проходами по одному следу согласно СНиП III-40-78.

7.3. Приготовленную в установке пескоцементную смесь необходимо распределить по поверхности слоя щебня профилировщиком или автогрейдером.

Расход пескоцемента определяют в зависимости от пустотности щебня и глубины обработки слоя. Время технологического разрыва между приготовлением смеси и окончанием уплотнения рекомендуется принимать в соответствии с п. 6.9 настоящих "Методических рекомендаций".

7.4. Для обработки щебня вибрацией пескоцементную смесь рекомендуется распределять укладчиками типа ДС-97, ДС-108, Д-345, оснащенными вибрационными уплотняющими органами. В этом случае одновременно за один проход укладчика происходит распределение и проникание в щебеночный слой пескоцементной смеси.

7.5. Для обработки слоя щебня вибрацией и давлением следует использовать виброкаток типа ДУ-54, вибрационный валец которого способствует прониканию распределенной пескоцементной смеси в пустоты щебеночного слоя за три - четыре прохода по одному следу.

7.6. Для обработки слоя щебня методом глубинного давления целесообразно использовать кулачковый каток, который в процессе работы увеличивает зазоры между отдельными щебенками, обеспечивая увеличение глубины проникания пескоцементной смеси в щебеночный слой.

Рекомендуется применять кулачковые катки типа ДУ-28, ДУ-3А или ДУ-32А при скорости движения 4 - 8 км/ч.

7.7. В зависимости от требуемой толщины обработанного монолитного слоя основания вдавливание можно осуществлять двумя способами. При требуемой толщине монолитного слоя не более 13 см вдавливать пескоцементную смесь или другое вяжущее в щебень рекомендуется последовательными проходами кулачкового катка, а при толщине свыше 13 см - чередуя проходы кулачкового и пневмо- или гладковальцового катков через каждый проход. Ориентировочное число проходов кулачкового катка может быть назначено в соответствии с табл. 8 настоящих "Методических рекомендаций" и уточнено по результатам пробного вдавливания в начале работ.

|

Способ вдавливания пескоцемента в щебень |

Толщина монолитного слоя основания, см |

Число проходов катка по одному следу |

|

Последовательными проходами кулачкового катка |

8-10 |

4-6 |

|

11-13 |

7-13 |

|

|

Чередованием проходов кулачкового и пневмо- или гладковальцового катков |

14-20 |

8-12 |

Вдавливание в щебеночный слой пескоцементной смеси или белитового шлама кулачковым катком начинают от обочин с перемещением последующих проходов к продольной оси автомобильной дороги и перекрытием следа каждого предыдущего прохода не менее чем на 20 см.

7.8. Для обработки слоя щебня методом поверхностного давления следует применять катки на пневматических шинах, вдавливая пескоцемент двумя - тремя проходами катка по одному следу.

7.9. Окончательно уплотнять слой после обработки щебня одним из указанных ранее методов следует катками на пневматических шинах типа ДУ-29, ДУ-16В, ДУ-31 за 12 - 16 проходов по одному следу и в соответствии с пп. 5.42 - 5.46 "Технических указаний" ВСН 184-75.

При использовании способа вдавливания чередованием проходов кулачкового и пневмо- или гладковальцового катков число проходов пневмокатка можно снизить до пяти - восьми вследствие того, что одновременно с вдавливанием происходит частичное уплотнение основания.

Отделывать уплотненное основание следует проходами гладковальцового катка.

7.10. По окончании уплотнения основания за ним необходимо осуществлять уход (см. п. 6.11 настоящих "Методических рекомендаций").

7.11. Движение построечного транспорта по основанию можно открывать после набора им 70 % проектной прочности при обработке щебня пескоцементной смесью или шлаковыми вяжущими с активатором-цементом.

По основанию из щебня, обработанного белитовым шламом, движение транспортных средств можно открывать сразу после устройства. Если на следующие сутки после устройства такого основания не предусматривается укладывать вышележащий слой, то за основанием надлежит осуществлять уход, поливая его ежедневно (в сухую погоду) водой в количестве 1,5 - 2 л на 1 м2 в течение всего теплого периода до укладки вышележащего слоя дорожной одежды.

8. Контроль качества строительства

8.1. Все материалы для устройства основания следует проверять на соответствие их требованиям стандартов на эти материалы.

8.2. Состав пескоцементной или пескошлаковой смеси и ее количество на 1 м2 основания, обеспечивающие проектную прочность смеси из щебня с пескоцементом, лаборатория должна определять до начала строительства путем подбора материалов.

8.3. Проектный состав пескоцементной или пескошлаковой смеси следует контролировать согласно СНиП III-40-78 с помощью дозаторов на смесительной установке.

8.4. Качество приготовленной пескоцементной (пескошлаковой) смеси следует контролировать, изготавливая в каждую смену три образца и испытывая их на прочность при сжатии в возрасте 28 сут. в соответствии с требованиями и методами ГОСТ 23558-79 при добавке в шлак активатора-цемента, и в возрасте 90 сут. при использовании шлака и шлама без добавок.

Прочность на изгиб (раскол), а также морозостойкость следует определять на образцах, отбираемых из каждых 5 тыс. м3 приготовленной смеси, в соответствии с требованиями ГОСТ 23558-79.

8.5. При распределении щебня и пескоцементной или пескошлаковой смеси, а также шлака и шлама следует контролировать мерными линейками и лентами толщину и ширину слоя распределенных материалов на каждых 100 м основания. Толщину слоя в каждом поперечнике необходимо измерять по оси основания и на расстоянии 1 - 1,5 м от краев.

8.6. Качество перемешивания щебня с пескоцементной. или пескошлаковой смесью, а также со шлаком и шламом, или качество пропитки следует оценивать по глубине пропитки или по количеству израсходованного вяжущего.

Глубину пропитки необходимо измерять мерной линейкой через 100 м в каждом поперечнике по оси основания и на расстоянии 1 - 1,5 м от краев.

Количество пескоцементной (пескошлаковой) смеси в слое щебня рекомендуется определять не менее одного раза в смену путем отбора пробы массой 10 кг и последующего рассева ее на сите с диаметром отверстий 5 мм.

8.7. Технологический разрыв между приготовлением пескоцементной смеси и окончанием уплотнения основания, а также качество уплотнения следует контролировать согласно СНиП III-40-78.

8.8. Соответствие прочности устроенного основания проектной можно оценить, определяя модуль упругости прогибомером или другим прибором. Модуль упругости должен быть не менее расчетного (проектного).

8.9. После окончания уплотнения и отделки на каждых 100 м основания следует проверить ровность и поперечные уклоны трехметровой металлической рейкой и шаблоном с уровнем.

8.10. После уплотнения основания необходимо следить за своевременным розливом пленкообразующего материала или воды. Отсутствие ухода снижает прочность основания на 50 %. Сокращение времени ухода (при поливе водой) до 21 сут. с момента уплотнения основания снижает прочность на 8 - 10 %, до 14 сут. - на 20 - 25 % и до 7 сут. - на 25 - 30 %.

,

,