РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Технологическая карта Технологическая карта. Приготовление цементобетонной смеси в установке С-780.

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ ИССЛЕДОВАНИЙ И

НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ "ОРГТРАНССТРОЙ"

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ПРИГОТОВЛЕНИЕ ЦЕМЕНТОБЕТОННОЙ СМЕСИ В УСТАНОВКЕ С-780

Содержание

|

2. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА 3. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА 4. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА |

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе применения методов научной организации труда и предназначена для использования при разработке проекта производства работ и организации труда на смесительных установках по приготовлению цементобетонных смесей.

Автоматизированный цементобетонный завод (ЦБЗ) с установкой С-780 предназначен для приготовления жестких и пластичных бетонных смесей с заполнителем до 40 мм.

Производительность завода до 30 м3/ч емкости

расходных бункеров для цемента, заполнителей, бака для воды рассчитаны на

полчаса работы при максимальной производительности и наибольшем водоцементном

отношении ![]() = 0,5.

= 0,5.

Завод состоит из смесительного и дозировочного отделений, склада заполнителей и склада цемента.

Расходный склад заполнителей открытый, располагается непосредственно вблизи бетоносмесительной установки С-780. Здесь же организовано грохочение и мойка материала. Песок и щебень поступают в железнодорожных вагонах, разгружаются многоковшовым портальным разгрузчиком С-492 непосредственно поверх воронок вибролотков галерейного транспортера.

Автоматизированный склад цемента С-753 предназначен для кратковременного хранения цемента. Силосная башня емкостью 25 г оборудована двумя указателями уровня цемента типа УКМ. Цемент из железнодорожных вагонов разгружается непосредственно в склад цемента с помощью пневматического разгрузчика С-577.

Дозировочный узел завода состоит из расходных бункеров-заполнителей с маятниковыми дозаторами непрерывного действия С-633. Дозаторы установлены над горизонтальным транспортером, которым подают материалы к наклонному транспортеру. По наклонному транспортеру они попадают в загрузочный лоток смесительного отделения.

Расходный бункер цемента представляет собой цилиндр с конической частью внизу. Цемент подают непосредственно в дозатор С-781 с барабанным питателем. Внутри бункера установлены два указателя уровня цемента С-609А, включенные в схему управления склада. Включение или выключение механизма, подающего цемент со склада, производится с помощью этих же указателей.

Установка С-780 непрерывного действия принудительного перемешивания является основным оборудованием бетонного завода. Рабочий орган смесителя - два вала квадратного сечения 80×80 мм с насаженными на них лопастями. Лопасти оканчиваются лопатками размером 100×100 мм. Корпус мешалки оканчивается накопительным бункером с челюстным затвором.

Бетоносмесительная установка С-780 связана со складами: цемента заполнителей и дозировочным узлом системой ленточных и ковшовых питателей.

Во всех случаях применения технологической карты необходима привязка ее к местным условиям в зависимости от состава, марки и количества выпускаемой смеси.

В зависимости от сменной потребности цементобетонной смеси завод может быть отрегулирован на любую производительность в пределах от 15 до 30 м3/ч путем изменения производительности ее дозаторов: цемента от 5 до 10 т/ч, песка и щебня от 12,5 до 25 г/ч и воды до 6 м3.

Так, например, при заданном лабораторией завода расходе материалов на 1 м3 бетона (цемента-340 кг, песка-547 кг, щебня фракции 5-20 мм-560 кг, щебня фракции 20-40 мм- 840 кг, воды-170 кг) производительность завода составит:

|

Дозатор дня |

Производительность дозаторов, т/ч при производительности завода м3/ч |

|||

|

15 |

20 |

25 |

30 |

|

|

Цемента |

0,34×15=5,1 |

6,8 |

8,5 |

10,2 |

|

Песка |

0,547×15=8,2 |

10,9 |

13,7 |

16,4 |

|

Щебня фракции 15-20 мм |

0,56×15=8,4 |

11,2 |

14,0 |

16,8 |

|

Щебня фракции 20-40 мм |

0,84×15=12,6 |

16,8 |

21,0 |

25,2 |

|

Воды |

0,17×15=2,6 |

3,4 |

4,3 |

5,1 |

2. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

До начала работы цементобетонного завода с установкой С-780 производят осмотр всего оборудования и при необходимости тарируют дозаторы заполнителей, цемента и воды.

Тарировку дозаторов производят при изменении производительности завода, марки и состава бетонной смеси, объемного веса и гранулометрического состава заполнителей.

При установившейся определенной производительности завода и, соответственно, составе и марке смеси необходимо также периодически производить тарировку дозаторов.

Тарировка дозаторов заполнителей

Тарировка дозаторов заполнителей производится путем отбора проб. Для этого необходимо:

а) заполнить расходные бункеры песком, мелким и крупным щебнем в количестве не менее 5 м3 каждого материала;

б) установить дозаторы по уровню в горизонтальное положение (с материалом) путем перемещения грузового рычага или изменения груза в балластном ящике (около вариатора).

При этом подвижные заслонки следует для щебня установить на высоту 100 мм, для песка-80 мм. Неподвижные заслонки устанавливаются на 10 мм выше подвижных. Проверку отсутствия заедания или заклинивания в весовой системе дозаторов производят легким нажимом на край весовой платформы или установкой груза весом 0,5 кг. При этом платформа должна опускаться до упора;

в) подготовить для тарировки товарные весы грузоподъемностью не менее 0,5 Т, ящик емкостью 200 м и секундомер.

Для отбора проб необходимо включить горизонтальный сборный транспортер для движения в обратную сторону путем переключения направления электродвигателя (реверсивно). При испытании одного дозатора остальные должны быть отключены.

Горизонтальный сборный транспортер в период испытания должен быть включенным.

По команде лаборанта, держащего секундомер, оператор включает дозатор. Песок или щебень ссыпается на металлический лист в течение 4-5 сек до получения стабильного потока ссыпающегося материала. После этого включают секундомер и устанавливают ящик под поток дозируемого материала.

Загрузка ящика производится в течение 60 сек для 1, 2, 3 положений стрелки вариатора, и в течение 30 сек - для 4 и 5 положений стрелки.

По истечении времени взятия пробы по сигналу лаборанта отключают сборный транспортер и дозатор. Взятая проба взвешивается на весах.

Для одного положения вариатора производят три взвешивания.

Часовая производительность дозатора определяется по среднеарифметическому значению веса трех проб по формуле:

![]()

где α - среднее арифметическое значение веса трех проб в кг без тары;

t - время взятия проб в сек. Если вес проб не превышает ± 2 % расчетного, считается, что при данном положении стрелки вариатора дозатор работает устойчиво.

Аналогично производится тарировка остальных дозаторов заполнителей.

Для тарировки дозатора цемента необходимо:

а) отвернуть болты крепления патрубка бункера цемента и повернуть патрубок на 90 °;

б) убедиться, что расходный бункер цемента полностью заполнен цементом. Уровень цемента в расходном бункере проверить при помощи указателей уровня на пульте управления смесительной установки;

в) подготовить для тарирования весы товарные грузоподъемностью не менее 0,5 Т, два ящика емкостью 200 л, секундомер, совковую лопату, патрубок из жести диаметром 130-150 мм, длиной 3-3,5 м.

Взятие пробы производят для каждого из всех пяти положений стрелки вариатора.

Для этого под патрубком устанавливают ящик, по команде лаборанта машинист включает дозатор цемента. Цемент от дозатора поступает в трубу, а из нее в ящик до тех пор, пока не установят на глаз стабильный, режим подачи цемента и нормальное число оборотов электродвигателя. Время, необходимое для получения стабильного потока материала, обычно составляет 50-60 сек. По истечении этого времени одновременно включают секундомер и патрубок переводят на загрузку ящика. Загрузка ящика производится в течение 90 сек для 1, 2, 3 положений стрелки вариатора, и в течение 60 сек - для 4, 5 положений стрелки. По истечении указанного времени взятая проба взвешивается на весах. Для каждого положения стрелки вариатора производится три отбора проб. Точность дозирования цемента ± 2 % от расчетного веса.

Для контроля правильности тарировки проверяют работу дозатора при выбранной производительности и при непрерывном режиме работы дозатора в течение 10 мин путем отбора трех проб в ящик, особенно обращая внимание на работу всех механизмов и бесперебойность поступления материала в дозатор.

Для тарирования дозатора воды необходимо:

а) сливную трубу, по которой вода поступает в смеситель, на фланце повернуть на 180 ° и удлинить дополнительной трубой длиной до 4 м;

б) отключить все оборудование, не связанное с дозированием воды.

Тарировка дозатора производится путем отбора проб, для чего необходимо включить насос-дозатор при перекрытой сливной трубе. При этом вода по кольцу из бака через насос-дозатор и трехходовой кран возвращается обратно в бак. По команде лаборанта, держащего секундомер, оператор переключает трехходовой кран в положение подачи воды в смеситель, и вода подается в бочку до тех пор, пока не установится стабильный непрерывный поток воды. После этого одновременно включается секундомер и мгновенно производится переключение трехходового крана на подачу воды в водомерный бак. Заполнение емкости производится в течение 60 сек для 1, 2 и 3 положений стрелки вариатора, и в течение 30 сек - для 4 и 5 положений стрелки. После истечения указанного времени по команде лаборанта производится переключение трехходового крана на слив и выключается секундомер. Оператор переключает трехходовой кран в положение для подачи воды по кольцу. Взятая проба измеряется.

Для сохранения основного качественного показателя бетонной смеси (водоцементного отношения) необходимо тарировать дозатор воды с точностью до ± 1 %.

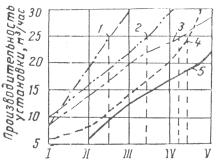

После тарирования всех дозаторов установки строят график производительности бетонного завода в зависимости от положения стрелки вариатора каждого дозатора (рис. 1).

Рис. 1. График зависимости производительности дозаторов от положений стрелки вариаторов:

1 - вода; 2 - щебень фракции 5-20 мм; 3 - щебень фракции 20-40 мм; 4 - песок; 5 - цемент

Этот график действителен при работе установки на постоянных материалах, составляющих бетонную смесь.

Для изменения производительности дозаторов необходимо изменить вариатором передаточное отношение. Для этого устанавливают стрелки вариатора (только на ходу) на соответствующее деление по приближенной кривой и последующей тарировкой вносят необходимую поправку в их положение.

Исправность работы дозаторов проверяется ежедневно в начале смены представителем лаборатории ЦБЗ. Весовое устройство устанавливается в соответствии с утвержденным главным инженером строительного управления составом бетонной смеси и учетом влажности заполнителей. Доступ к весовым шкафам и дозировочным устройствам, а также изменения количества материалов разрешается производить только работникам лаборатории.

Составляющие бетонной смеси немедленно после поступления на бетонный завод подвергаются контролю лабораторией ЦБЗ и Центральной лабораторией строительного управления. Качество материалов проверяют внешним осмотром и путем отбора проб.

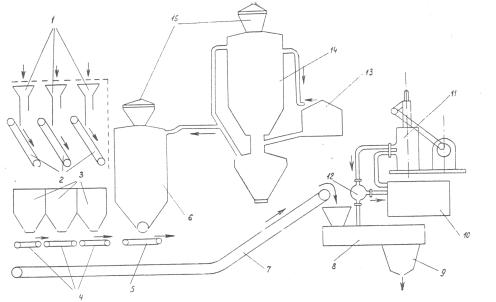

Завод работает по схеме, данной на рис. 2.

Рис. 2. Технологическая схема работы цементобетонного завода с установкой С-780 для приготовления бетонной смеси:

1 - вибропитатели; 2 - транспортеры; 3 - бункеры заполнителей; 4-дозаторы заполнителей; 5 - дозатор цемента; 6 - бункер цемента; 7 - ленточный конвейер; 8 - смеситель; 9 - накопитель для бетона; 10 - бак для воды; 11 - дозатор для воды; 12 - трехходовой кран; 13 - приемный бункер; 14 - силосная банка; 15 - фильтры

Бульдозером поочередно надвигают заполнители на вибролотки 1, откуда транспортеры 2 подают их в расходные бункеры 3.

При полной загрузке бункеров верхний указатель уровня срабатывает и отключаются вибролоток и транспортеры после прохождения оставшегося на ленте материала, а также включается световой сигнал окончания загрузки. При выработке материала в расходном бункере до нижнего указателя уровня включается транспортер, вибролоток, световой и звуковой сигналы начала загрузки.

Цемент из силосной банки 15 подают в расходный бункер 6 пневмонагнетательной системой. Из расходного бункера цемент попадает в весовой маятниковый дозатор 5. Указатели верхнего и нижнего уровня цемента имеют световой и звуковой сигналы на пульт управления цементным складом.

Вода в бак 10 смесительного отделения подается насосом из специальной емкости.

Щебень фракции 5-20, 20-40 мм и песок непрерывно дозируются ленточными маятниковыми дозаторами 4, на которые материал поступает из расходных бункеров.

Сначала на ленту дозируется щебень фракции 20-40 мм, затем щебень фракции 5-20 мм и песок, а сверху этих материалов - цемент. Такой порядок подачи устраняет налипание мелких частиц материала на ленту.

Дозированные материалы подаются через загрузочную воронку в смеситель. Вода из бака при помощи насоса-дозатора дозируется и подается по трубопроводу непосредственно в работающий смеситель.

Сульфитно-спиртовая барда приготовляется в специальной установке и вводится в воду в количестве 0,2-0,3 % от веса цемента на 1 м3 бетона (0,68-1,0 кг/м3).

В смесителе составляющие бетона интенсивно перемешиваются и транспортируются лопастными валами к выходному отверстию. Из смесителя готовая смесь попадает в копильник, и через челюстной затвор выгружается в автосамосвал.

Качество цементобетонной смеси, получаемое в смесительной установке С-780, в первую очередь зависит от непрерывности ее работы, так как при каждой остановке расчетное соотношение компонентов бетонной смеси, в особенности цемента и воды, изменяется.

Контроль за качеством цементобетонной смеси осуществляет заводская лаборатория 2-3 раза в смену.

При одном и том же составе и правильности дозирования подвижность, удобоукладываемость, объемный вес и выход бетона должны быть постоянными.

Выход бетона определяют не реже одного раза в месяц с изменением состава бетона.

Ежедневно следует сверять количество бетона, отпущенного с завода и уложенного в дело.

При производстве работ необходимо соблюдать следующие правила техники безопасности:

- к эксплуатации оборудования бетонных заводов допускаются лица, знакомые с конструкцией данного оборудования и правилами техники безопасности;

- перед пуском оборудования следует проверить надежность ограждений на всех открытых, вращающихся и двигающихся; частях;

- необходимо обеспечить исправное состояние не только системы автоматики, но и механизмов местного пуска. При неисправности местного пуска работа автоматизированного завода не разрешается;

- разрешается включать машины, инструменты и осветительные лампы только при помощи пускателей или рубильников;

- ремонт электрооборудования и проводки разрешается выполнять только электрослесарю;

- ремонт трубопроводов пневматических систем, находящихся под давлением, запрещается;

- по окончании работы смесительной установки необходимо выключить общий рубильник, а ящик, в котором он находится, закрыть на замок;

- при отсутствии транспорта более 1,5 ч необходимо очистить лопасти и корыто от бетонной смеси и промыть мешалку водой, а также очистить челюстной затвор накопительного бункера;

- во избежание попадания в бункер посторонних предметов над загрузочным отверстием должна быть установлена решетка. При приготовлении смеси с химическими добавками рабочий должен пользоваться резиновыми рукавицами и предохранительными очками.

3. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по приготовлению цементобетонной смеси ведутся в две смены.

Смесительную установку обслуживает бригада, состоящая из 8 чел., в том числе приготовители цементобетонной смеси, машинисты: 5 разр.-1; 4 разр.-1; дозировщик компонентов цементобетонной смеси 3 разр.-1; электрослесарь 5 разр.-1; слесарь строительный 4 разр.-1; машинист бульдозера 5 разр.-1; транспортные (подсобные рабочие) 2 разр.-2.

Перед началом работы приготовители цементобетонной смеси и дозировщик должны проверить комплектность оборудования установки, отсутствие посторонних предметов около вращающихся деталей или на лентах транспортеров.

Машинист смесительной установки 5 разр. руководит работой бетоносмесительной установки в целом: следит за подходом, загрузкой и отправкой автомобилей, подает звуковой сигнал водителям под погрузку, в случае отсутствия автотранспорта выключает установку и следит, чтобы после выключения установки в мешалке не осталось бетонной смеси.

Машинист смесительной установки 4 разр. проверяет наличие воды в резервуаре и дозировочном бачке, цемента в расходном бункере, осматривает мешалку, проверяет вхолостую работу челюстного затвора и мешалки без материалов, проверяет работу вариатора, включает в работу водяной насос, подающий воду в вододозировочный бачок постоянного уровня, включает в работу смеситель, затем транспортер подачи заполнителей, открывает водяной запорный кран, включает дозатор цемента и контролирует приготовление цементобетонной смеси. Следит за работой механизмов установки, обеспечивает бесперебойную работу всех узлов и производит текущий ремонт.

Дозировщик компонентов цементобетонной смеси 3 разр. проверяет наличие заполнителей материалов в расходных бункерах дозировочного отделения, высоту установки неподвижной и подвижной заслонок, легкость качания весового транспортера и его горизонтальное положение. Проверяет вхолостую работу сборного и наклонного транспортеров и при нормальной их работе в определенной последовательности включает сборные транспортеры, вибротечки и дозаторы.

Слесарь строительный 4 разр. проверяет наличие цемента в складе, положение шиберных заслонок и наличие в приямке или переходном лотке необходимого количества цемента. По указанию машиниста центрального пульта проверяет вхолостую работу пневмонагнетательной системы.

Электрослесарь 5 разр. проверяет заземление электродвигателей, подключает установку к электросети, совместно с машинистами проверяет работу электродвигателей на холостом ходу, следит за четкой работой автоматической системы управления. В процессе работы электродвигателей он периодически контролирует режим их работы, нагрев и состояние контактов.

Машинист бульдозера 5 разр. подает заполнители к течкам подземной галереи.

Транспортные (подсобные) рабочие 2 разр. заняты подготовительными и заключительными работами: приготавливают сульфитно-спиртовую барду, убирают просыпавшийся материал у конвейеров и дозировочных узлов, удаляют инородные предметы с конвейеров.

4. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

|

Наименование работ |

Единица измерения |

Объем работ |

Трудоемкость на весь объем работ, чел-дн |

Состав звена (бригады) |

Время производственного процесса |

|||||||||||||||

|

1 смена |

||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||||||||||||

|

Подготовительные работы |

|

|

0,05 |

Приготовители

цементобетонной смеси, машинисты: 4 " - 1 Дозировщик компонентов

цементобетонной смеси: Электрослесарь Слесарь строительный Машинист бульдозера Транспортные (подсобные

рабочие) |

|

|

|

|

|

|

|

|

|

|||||||

|

|

||||||||||||||||||||

|

Приготовление цементобетонной смеси (подача заполнителей, цемента, воды, дозирование их, перемешивание, приготовление добавок) |

|

14,27 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

Отдых |

|

1,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||||||||||||

|

Сдача смены |

|

0,03 |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|||||||||||||||||||

|

Заключительные работы |

|

0,05 |

|

|

|

|

|

|

|

|

||||||||||

|

Итого |

16 |

|

|

|

|

|

|

|

|

|

||||||||||

продолжение

|

Наименование работ |

Единица измерения |

Объем работ |

Трудоемкость на весь объем работ, чел-дн |

Состав звена (бригады) |

Время производственного процесса |

|||||||||||||||

|

2 смена |

||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||||||||||||

|

Подготовительные работы |

|

|

0,05 |

Приготовители

цементобетонной смеси, машинисты: 4 " - 1 Дозировщик компонентов

цементобетонной смеси: Электрослесарь Слесарь строительный Машинист бульдозера Транспортные (подсобные

рабочие) |

|

|

|

|

|

|

|

|

|

|||||||

|

|

||||||||||||||||||||

|

Приготовление цементобетонной смеси (подача заполнителей, цемента, воды, дозирование их, перемешивание, приготовление добавок) |

|

14,27 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

Отдых |

|

1,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||||||||||||

|

Сдача смены |

|

0,03 |

|

|

|

|

|

|

|

|

|

|||||||||

|

Заключительные работы |

|

0,05 |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|||||||||||||||||||

|

Итого |

16 |

|

|

|

|

|

|

|

|

|

||||||||||

Примечания.

1. Графиком не предусмотрен ночной профилактический ремонт.

2. В период пуска и наладки завода состав бригады может быть изменен по усмотрению главного инженера строительного управления.

5. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ПРИГОТОВЛЕНИЕ 210 м3 ЦЕМЕНТОБЕТОННОЙ СМЕСИ СМЕСИТЕЛЬНОЙ УСТАНОВКОЙ С-780

|

Шифр норм и расценок |

Состав звена |

Описание работ |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем работ |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

ТНиР, § Т-1-38, табл. 2а |

Приготовители

цементобетонной смеси: 4 » -1 Дозировщик компонентов цементобетонной

смеси: Электрослесарь Слесарь

строительный |

Приготовление цементобетонной смеси (подача цемента в расходный бункер, дозировка заполнителей в цемента при подаче в смеситель), подача воды в смеситель и введение (при необходимости) раствора добавок; перемешивание материалов с выпуском смеси в накопительный бункер; выпуск готовой смеси в автомобили-самосвалы; оформление документов на смесь |

100 м3 |

2,1 |

20 |

12-84 |

42 |

26-96 |

|

Повременно |

Машинист бульдозера Транспортные

(подсобные) рабочие |

Подача минеральных материалов (надвижка материалов к транспортерной галерее бульдозером; обслуживание точек питателей ленточного транспортера и транспортера расходного склада и приготовление - сульфитно-спиртовой барды) |

1 смена |

1 |

24 |

13-50 |

24 |

13-50 |

|

|

|

Итого на 210 м3 |

|

|

|

|

66 |

40-46 |

6. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Наименование показателей |

Единица измерения |

По калькуляции |

По графику |

На сколько показатели по графику больше или меньше, чем по калькуляции, %. |

|

Трудоемкость работ на 100 м3 смеси |

чел-дн |

3,93 |

3,81 |

- 3,1 |

|

Средний разряд рабочих |

разр. |

3,75 |

3,75 |

- |

|

Среднедневная заработная плата на одного рабочего |

руб.-коп. |

4-90 |

5-06 |

+ 3,3 |

|

Коэффициент использования установки С-780 |

|

0,83 |

0,86 |

+ 3,6 |

7. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

а) Основные материалы

Расход материалов определяется по рецепту цементобетонной смеси. В данной таблице приведен усредненный расход материалов.

|

Наименование |

Марка, ГОСТ |

Единица измерения |

Количество |

|

|

на единицу продукции(100 м3смеси) |

на смену (210 м3 смеси) |

|||

|

Цемент марки 500 |

ГОСТ 10178-62* |

т |

34 |

71,4 |

|

Песок среднезернистый |

ГОСТ 10268-62 |

м3 |

35,5 |

74,6 |

|

Щебень фракции 5-20 мм |

ГОСТ 8267-64 |

» |

39,2 |

82,3 |

|

Щебень фракции 20-40 мм |

ГОСТ 8267-64 |

» |

58,8 |

123,5 |

|

Вода |

|

т |

17 |

35 |

|

Сульфитно-спиртовая барда |

|

кг |

30 |

63 |

б) Машины, оборудование, инструмент, инвентарь

|

Наименование |

Единица измерения |

Марка |

Количество |

|

Смесительная установка с автоматическим |

шт. |

С-780 |

1 |

|

Дозаторы непрерывного действия |

» |

С-633 |

3 |

|

Автоматизированный оклад цемента |

» |

С-753 |

1 |

|

Бульдозер |

» |

Д-271 |

1 |

|

Разгрузчик цемента |

» |

С-577 |

1 |

|

Ленточные транспортеры |

» |

Т-144 и РТУ-30 |

4 |

|

Установка по приготовлению добавок ССБ |

» |

|

1 |

|

Кувалда |

» |

|

1 |

|

Лопаты |

» |

|

3 |

|

Гаечные ключи |

комплект |

|

1 |

|

Молоток |

шт. |

|

1 |

|

Лом |

» |

|

1 |

Технологическая карта разработана отделом внедрения передового опыта и технического нормирования в строительстве автомобильных дорог и аэродромов (исполнитель инж. Т.П. Багирова) по материалам Ростовской и Челябинской нормативно-исследовательских станций института «Оргтрансстрой»

Москва 1973