РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Технологические схемы возведения одноэтажных промышленных зданий. Выпуск II. Монтаж надземной части.

ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ, МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ (ЦНИИОМТП)

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ВОЗВЕДЕНИЯ ОДНОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ

ВЫПУСК II

МОНТАЖ НАДЗЕМНОЙ ЧАСТИ

Под общей редакцией к.т.н. Гребенника Р.А. и к.т.н. Мачабели Ш.Л.

МОСКВА-1985

Содержание

Рекомендовано к изданию решением Научно-технического совета ЦНИИОМТП Госстроя СССР.

Технологические схемы возведения одноэтажных промышленных зданий. Выпуск II. Монтаж надземной части. М., 1985, 160 с. (Госстрой СССР. Центр. науч.-исслед. и проектно-эксперим. ин-т организации, механизации и техн. помощи стр-ву. ЦНИИОМТП).

Приведены описания, схемы и технико-экономические показатели монтажа конструкций одноэтажных промышленных зданий. Представлен также состав унифицированной нормативно-технологической документации по комплектации объектов строительства материальными ресурсами. В приложениях даны рекомендуемые технологическая оснастка, оборудование для монтажа и транспортные средства для перевозки конструкций.

Работа предназначена для научно-исследовательских институтов, учебных и строительных организаций.

ВВЕДЕНИЕ

В работе освещены вопросы возведения одноэтажных промышленных зданий унифицированных габаритных схем со сборными железобетонными каркасами из типовых строительных конструкций и стальными конструктивными элементами. Второй выпуск содержит технологические схемы на монтаж конструкций надземной части зданий.

Приведена прогрессивная технология устройства основных конструктивных частей зданий, комплекты механизмов, транспортных средств и вспомогательных устройств, применяемых при возведении одноэтажных промышленных зданий, даны показатели затрат труда рабочих и времени работы механизмов.

Наряду с технологией, основанной на применении существующего оборудования, показаны перспективные схемы применения новых механизмов и приспособлений.

Комплексное внедрение прогрессивных организационно-технологических решений, рекомендуемых в настоящей работе, позволит, по предварительным расчетам, уменьшить: на 5-10 % сроки строительства, на 10-15 % затраты труда (по рассматриваемым конструктивным частям зданий), на 0,4-2,0 руб. стоимость строительно-монтажных работ в расчете на 1 м2 производственной площади.

В разработке технологических схем монтажа надземной части принимали участие сотрудники ЦНИИОМТП Е.Е. Блинков, [Н.А. Болобан], А.В. Величенков, В.Г. Виноградова, Р.А. Гребенник, В.П. Зайцев, Ш.Л. Мачабели, С.Ц. Мкртчан, [В.А. Слесарев], О.В. Слободкина, И.Я. Стронгин, И.И. Шаров, И.Я. Шемонаев.

Рекомендации по геодезическому обеспечению производства монтажных работ подготовлены С.В. Климановым, А.Б. Илюшиным и В.С. Сытником.

Подбор транспортных средств для перевозки типовых сборных железобетонных конструкций выполнен М.И. Гриффом, Д.М. Златопольским и В.Ф. Трофименковым.

Вопросы производственно-технологической комплектации конструкций изделий и материалов освещены А.М. Безрученко и И.А. Мякишевой, вопросы техники безопасности В.А. Алексеевым.

В настоящем выпуске монтаж типовых сборных железобетонных конструкций надземной части одноэтажных промышленных зданий показан на примере массового использования унифицированных габаритных схем; представлен также монтаж стальных подкрановых балок и свето-аэрационных фонарей.

Приведены регламентированные сочетания унифицированных высоты, пролета, шага для колонн в крайних и средних рядах и стропильных конструкций в зданиях без кранов с подвесным подъемно-транспортным оборудованием и в зданиях, оборудованных мостовыми кранами.

Габаритные схемы зданий имеют 132 варианта сочетаний, из них 81 - для зданий без кранов с подвесным подъемно-транспортным оборудованием и 51 - для зданий, оборудованных мостовыми кранами. Каждое сочетание характеризует определенный тип зданий. Всем типам зданий присвоены условные порядковые номера, согласно которым в схемах монтажа даются технологические решения и рекомендации по выбору монтажного оборудования и вспомогательных приспособлений, порядку расположения и движения кранов и транспортных средств и т.п.

Схемы разработаны на основе применения современных методов производства работ с использованием прогрессивного монтажного оборудования и оснастки. В них предусмотрены краны на гусеничном и пневмоколесном ходу, получившие наибольшее распространение в практике монтажа одноэтажных промышленных зданий. Как показали научно-исследовательские работы, а также практика строительства одноэтажных промышленных зданий для монтажа сборных конструкций целесообразно применять самоходные стреловые краны.

В соответствующих разделах приведены рекомендуемые типы и марки стреловых гусеничных, пневмоколесных и автомобильных кранов и приспособлений для монтажа, выгрузки и раскладки сборных конструкций.

По каждому варианту даны рекомендуемые и заменяющие краны.

Рекомендуемые - из числа выпускаемых в настоящее время, отвечающих современным требованиям технологии монтажа, параметры которых (грузоподъемность, вылет и высота подъема крюка) с наибольшим приближением соответствуют требуемым параметрам монтажа данного конструктивного элемента.

Заменяющие - из числа выпускаемых в настоящее время или имеющихся в большом количестве в строительно-монтажных организациях, которые по своим параметрам могут быть использованы для монтажа при отсутствии рекомендуемых кранов.

Подбор кранов произведен на основе расчетных схем монтажа с учетом возможности работы, как с транспортных средств, так и с предварительной раскладкой при соблюдении правил техники безопасности.

В таблицах выбора кранов в графе "Длина стрелового оборудования" цифрой дана длина стрелы (в м); в случае применения башенно-стрелового варианта оборудования (БС) первая цифра обозначает высоту башни, а вторая - длину стрелы.

Условия для определения минимальных значений требуемых параметров крана принимались следующие:

уровень стоянки крана - 0,4 м;

минимальное приближение оси стрелы крана к ранее смонтированным и монтируемым элементам - 1 м;

минимальный зазор при переносе монтируемого элемента над ранее смонтированными - 0,5 м;

максимальный угол наклона оси стрелы к горизонту - 78°, башни (при башенно-стреловом оборудовании) - 88°;

минимальное расстояние между смонтированными частями здания, разложенными на площадке сборными конструкциями, транспортными средствами и поворотной частью кранов - 1 м.

Разработка схем, подбор кранов, подсчет требуемых затрат труда рабочих и времени работы машин выполнены на основе действующих СНиПов и сборников ЕНиР,

В ряде случаев при использовании новых видов оборудования или приспособлений, затраты труда рабочих и времени работы машин определены согласно опытно-расчетным данным. Даны краткие характеристики транспортных средств для перевозки конструкций, вспомогательных приспособлений и оборудования для монтажа сборных конструкций.

При монтаже сборных железобетонных и металлических конструкций следует руководствоваться требованиями СНиПа III-16-80 "Бетонные и железобетонные конструкции сборные. Правила производства и приемки работ" и СНиПа III-18-75 "Металлические конструкции. Правила производства и приемки работ", а также "Инструкцией по монтажу сборных железобетонных конструкций промышленных зданий и сооружений" ВСН 280-77.

При заделке стыков и швов следует также учитывать требования СНиПа III-15-76 "Бетонные и железобетонные конструкции монолитные. Правила производства и приемки работ".

Все работы следует осуществлять в строгом соответствии с требованиями СНиПа III-4-80 "Техника безопасности в строительстве", Правил устройства и безопасной эксплуатации грузоподъемных кранов" Госгортехнадзора СССР, "Инструкции по технике безопасности при монтаже стальных и сборных железобетонных конструкций" ВСН 61-75.

Особенности технологии и дополнительные требования по безопасности при монтаже различных сборных конструкций, связанные с применением рекомендуемых методов и вспомогательных приспособлений, приведены в соответствующих разделах.

Геодезические разбивочные работы

На площадках основных промышленных сооружений разбивочная основа создается в виде геодезической строительной сетки, координатные оси которой параллельны осям основных сооружений. На отдельных площадках строительная сетка может проектироваться в различных системах координат и с разной ориентировкой осей. Связь этих систем в пределах всей площадки осуществляется путем привязки к пунктам геодезической основы.

Главные и габаритные оси промышленных сооружений разбивают в натуре по проектным координатам от пунктов строительной сетки способом прямоугольных координат с точностью порядка 1:5000.

Для разбивки фундаментов сооружения от габаритных осей строят горизонтальную обноску и по ней створно-линейным способом от исходных осей разбивают основные строительные оси. Разбивка осей по обноске ведется компарированными на плоскости тканевыми лентами или рулетками с учетом всех поправок измерений. Точность отложения проектных расстояний по обноске в зависимости от вида сооружения может быть от 1:10000 до 1:25000. При взаимной увязке смежных осей средняя квадратическая погрешность 1-2 мм. Основные оси фиксируют на обноске и закрепляют грунтовыми знаками или штриховой покраской, наносимой на существующих зданиях и сооружениях.

По мере строительства фундаментов знаки закрепления осей переносят внутрь зданий.

От основных осей ведут детальную разбивку котлованов, опалубки, осей фундаментов и коммуникаций. Детальные разбивочные работы выполняются струйным способом, оптическим визированием или при помощи лазерных визиров с допускаемым отклонением от проектных осей в среднем 2-3 мм. По высоте точки определяются геометрическим нивелированием с такой же точностью.

Общие требования техники безопасности при производстве монтажных работ

Мероприятия по технике безопасности являются составной частью конкретных организационно-технологических решений, изложенных в технологических схемах. Они разрабатываются в целях отражения требований главы СНиПа III-4-80 "Техника безопасности в строительстве" и стандартов безопасности труда. Не допускается заменять конкретные мероприятия ссылками на требования нормативно-технических документов. Ссылки на нормативы следует приводить только в качестве справки о документе, требования которого послужили основанием для разработки мероприятий.

При проектировании новых методов ведения работ, применении новых материалов, производственного оборудования и инструментов, по которым в нормативных документах не предусмотрены требования, разрабатываемые в технологических схемах, мероприятия по технике безопасности должны соответствовать требованиям организаций-разработчиков. Недопустимо применять новые материалы не имея данных об их пожаро- взрывоопасности, токсичности и вредности.

Требования техники безопасности должны быть учтены в последнюю очередь, после того, как будут сформированы решения, отвечающие всем другим требованиям. Это объясняется тем, что требования техники безопасности являются, как правило, наиболее жесткими. При этом сначала следует провести анализ разработанных решений с целью выявления потенциальных условий возникновения травмы, а затем разработать соответствующие мероприятия для их устранения. При выполнении анализа следует иметь в виду, что условия возникновения травмы характеризует совокупность таких признаков, как возникновение опасного производственного фактора, воздействие которого на человека может привести к травме и появление человека в зоне его действия; возникновение дополнительного производственного фактора, усиливающего действие опасного производственного фактора. Мероприятия техники безопасности должны быть направлены на устранение признаков опасности. В первую очередь следует предусмотреть меры по устранению или ограничению действия опасного производственного фактора и одновременно - меры по устранению необходимости появления человека в опасной зоне или ограничению доступа туда. В случае необходимости производства работ в опасной зоне должны приниматься решения по снижению степени опасного воздействия. Повышению безопасности способствует также дублирование мероприятий.

В процессе производства строительно-монтажных работ опасные зоны и соответственно опасные производственные факторы, действующие в пределах этих зон, делятся на две группы: зоны постоянных опасных производственных факторов, действие которых обусловлено нормальным ходом производства, и зоны потенциально опасных производственных факторов, действующих (возникающих) при аварийной ситуации. К постоянным опасным производственным факторам относятся: движущиеся машины и их неогражденные подвижные части; неизолированные части электроустановок, нормально находящиеся под напряжением; неогражденные конструкции при перепаде высот 1,3 м и более. К потенциально опасным производственным факторам относятся: обрушающиеся конструкции, а также обрушающийся грунт; падающие предметы; опрокидывающиеся машины; появление напряжения на металлических частях машин, конструкций, оборудования, нормально находящихся без напряжения.

Характер действия опасных производственных факторов определяет характер функциональных мероприятий по технике безопасности. При наличии постоянных опасных производственных факторов функциональные мероприятия по технике безопасности сводятся к снижению степени воздействия указанных факторов путем устранения необходимости появления человека в опасной зоне или ограничения в нее доступа. Для этого необходимо в технологических схемах предусматривать применение средств механизации и автоматизации, устраняющих ручной труд в опасных зонах, а также рациональные методы ведения работ, способствующие переносу трудоемких операций в безопасные условия. В случае, когда выполнение этих мер не представляется возможным, следует ограничить доступ работающих в опасные зоны. Для этого опасные зоны в пределах рабочего места нужно ограждать. При необходимости выполнения работ в условиях действия постоянных опасных производственных факторов должны быть составлены графики выполнения совмещенных работ, предусматривающие ограничение действия таких факторов по времени. При невозможности выполнения указанных мероприятий во время работы в опасных зонах необходимо применять средства защиты и проводить дополнительный инструктаж рабочих.

При возможности возникновения потенциально опасных производственных факторов функциональные мероприятия по технике безопасности должны быть направлены на предотвращение или ограничение вероятности появления этих факторов. Поэтому важно, чтобы предусматриваемые при разработке организационно-технологических решений средства механизации и технологическая оснастка соответствовали объемно-планировочным и конструктивным решениям зданий и сооружений и условиям производства работ. Для повышения безопасности работ необходимо установить опасные для нахождения людей зоны, в пределах которых потенциально опасные производственные факторы могут действовать в течение длительного периода времени, например, вблизи мест перемещения грузов подъемно-транспортным оборудованием, вблизи строящегося здания или сооружения. В этих зонах запрещается размещать временные здания, сооружения, а также рабочие места, связанные с длительным нахождением людей. Проходы и проезды по возможности следует располагать за пределами опасных зон.

Учет мероприятий по технике безопасности в технологических схемах на монтажные работы

При разработке технологических схем на монтажные работы следует предусматривать мероприятия по предупреждению опасности падения человека с высоты, опасности падения на человека конструкций, изделий, материалов при перемещении их краном или в результате потери ими устойчивости в процессе монтажа или складирования, а также возможности опасного воздействия на работающих электрического тока и машин (согласно приложению 8, СНиП III-4-80).

При разработке мероприятий по технике безопасности для бригады монтажников следует учитывать: размеры захватки, на которой ведется монтаж; технологическую последовательность выполнения работ на захватке; оснащенность бригады средствами механизации, технологической оснасткой и средствами защиты; численность, профессиональный и квалификационный состав бригады, выполняющей работы на захватке.

Размеры захватки определяют границы рабочего места, в пределах которого рабочие должны быть обеспечены средствами защиты. Наряду с этим размеры захватки определяют границы опасной зоны вблизи строящегося здания, где во время монтажа находиться запрещено. В связи с этим мероприятия по технике безопасности должны включать:

выбор и обоснование табеля оснащения бригады средствами, обеспечивающими предупреждение опасности падения человека и предметов с высоты;

способы прохода людей на рабочие места;

организацию труда рабочих на захватке с применением технологической оснастки и средств защиты;

меры по ограничению доступа людей в опасные зоны.

Средства безопасности, включаемые в табель оснащения бригады, делятся на три группы. Средства защиты по предупреждению падения человека с высоты при возведении зданий и сооружений включают средства коллективной зашиты (ограждающие и улавливающие устройства), а также средства индивидуальной защиты (предохранительные пояса и страховочные устройства, применяемые в комплекте со страховочным поясом). Страховочные устройства могут бить индивидуального и коллективного пользования. Средства, предупреждающие падение предметов на человека (улавливающие сетки, козырьки, защитные настилы; технологическая оснастка, обеспечивающая безопасность труда, включая средства подмащивания, монтажную оснастку, лестницы, грузозахватные приспособления). Выбирая средства защиты, следует учитывать, что наиболее эффективными являются ограждающие устройства, предназначенные для применения при расположении рабочих мест на перекрытии, покрытии или средствах подмащивания на расстоянии менее 2 м от границы перепада конструкций по высоте 1,3 м и более. Когда рабочие места располагаются на конструкциях или оборудовании, где невозможна установка ограждающих устройств, следует применять улавливающие устройства или предохранительные пояса, которые предотвращают травмирование в случае падения. При этом улавливающее устройство является более надежным средством, чем предохранительный пояс, эффективность использования которого зависит от опыта, дисциплинированности и квалификации рабочего.

УНИФИЦИРОВАННЫЕ ГАБАРИТНЫЕ СХЕМЫ ОДНОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ

|

Характеристика зданий |

Бескрановые и с подвесными кранами |

Оборудованные опорными мостовыми кранами |

|||||||||||||||||

|

Высота до низа стропильных конструкций |

Шаг, м |

Ширина пролета, м |

Электрическими |

Ручными |

|||||||||||||||

|

колонн |

стропильных конструкций |

6 |

9 |

12 |

18 |

24 |

30 |

36 |

Грузоподъемность крана, т |

Ширина пролета, м |

Грузоподъемность крана, т |

Ширина пролета, м |

|||||||

|

крайних |

средних |

18 |

24 |

30 |

36 |

9 |

12 |

18 |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

3 |

6 |

6 |

6 |

1 |

7 |

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3,6 |

2 |

8 |

14 |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

4,2 |

3 |

9 |

15 |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

4,8 |

4 |

10 |

16 |

22 |

49 |

|

|

|

|

|

|

|

|

|

|||||

|

4,8 |

12 |

|

|

|

23 |

50 |

|

|

|

|

|

|

|

|

|

||||

|

4,8 |

12 |

|

|

|

24 |

51 |

|

|

|

|

|

|

|

|

|

||||

|

5,4 |

6 |

6 |

5 |

11 |

17 |

25 |

52 |

|

|

|

|

|

|

|

|

|

|||

|

6 |

6 |

12 |

18 |

26 |

53 |

0 |

|

|

|

|

|

8 |

0 |

0 |

0 |

||||

|

6 |

12 |

|

|

|

27 |

54 |

0 |

|

|

|

|

|

|

|

|

||||

|

6 |

12 |

|

|

|

28 |

55 |

0 |

|

|

|

|

|

|

|

|

||||

|

6,6 |

6 |

6 |

|

|

|

29 |

56 |

|

|

|

|

|

|

0 |

0 |

0 |

|||

|

7,2 |

|

|

19 |

30 |

57 |

0 |

0 |

|

|

|

|

8; 20 |

0 |

0 |

0 |

||||

|

7,2 |

12 |

|

|

|

31 |

58 |

0 |

0 |

|

|

|

|

|

|

|

|

|||

|

7,2 |

12 |

|

|

|

32 |

59 |

0 |

0 |

|

|

|

|

|

|

|

||||

|

7,8 |

6 |

6 |

|

|

|

33 |

60 |

|

|

|

|

|

|

8; 20 |

0 |

0 |

0 |

||

|

8,4 |

|

|

20 |

34 |

61 |

0 |

0 |

10 |

82 |

|

103 |

|

0 |

0 |

0 |

||||

|

8,4 |

12 |

|

|

|

35 |

62 |

0 |

0 |

83 |

|

104 |

|

|

|

|

|

|||

|

8,4 |

12 |

|

|

|

36 |

63 |

0 |

0 |

84 |

|

105 |

|

|

|

|

||||

|

8,4 |

12 |

|

|

|

37 |

64 |

0 |

0 |

85 |

|

106 |

|

|

|

|

||||

|

9 |

6 |

6 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

20 |

0 |

0 |

0 |

|

9,6 |

|

|

21 |

38 |

65 |

0 |

0 |

10; 20 |

86 |

107 |

|

|

0 |

0 |

0 |

||||

|

9,6 |

12 |

|

|

|

39 |

66 |

0 |

0 |

87 |

108 |

|

|

|

|

|

|

|||

|

9,6 |

12 |

|

|

|

40 |

67 |

0 |

0 |

88 |

109 |

|

|

|

|

|

||||

|

9,6 |

12 |

|

|

|

41 |

68 |

0 |

0 |

89 |

|

110 |

|

|

|

|

||||

|

10,8 |

6 |

6 |

6 |

|

|

|

42 |

69 |

0 |

0 |

10; 20; 30 |

90 |

|

111 |

|

|

|

|

|

|

10,8 |

12 |

|

|

|

43 |

70 |

0 |

0 |

91 |

112 |

0 |

0 |

|

|

|

||||

|

10.8 |

12 |

|

|

|

44 |

71 |

0 |

0 |

92 |

113 |

0 |

0 |

|

|

|

||||

|

10,8 |

12 |

|

|

|

45 |

72 |

0 |

0 |

93 |

114 |

0 |

0 |

|

|

|

||||

|

12 |

6 |

6 |

|

|

|

46 |

73 |

0 |

0 |

10; 20; 30;50 |

94 |

115 |

0 |

0 |

|

|

|

||

|

12 |

12 |

|

|

|

47 |

74 |

0 |

0 |

95 |

116 |

0 |

0 |

|

|

|

||||

|

12 |

12 |

|

|

|

48 |

75 |

0 |

0 |

96 |

117 |

0 |

0 |

|

|

|

||||

|

13.2 |

6 |

6 |

|

|

|

|

76 |

0 |

0 |

97 |

118 |

0 |

0 |

|

|

|

|||

|

13,2 |

12 |

|

|

|

|

77 |

0 |

0 |

98 |

119 |

0 |

0 |

|

|

|

||||

|

13,2 |

12 |

|

|

|

|

78 |

0 |

0 |

99 |

120 |

0 |

0 |

|

|

|

||||

|

14,4 |

6 |

6 |

|

|

|

|

79 |

0 |

0 |

100 |

121 |

0 |

0 |

|

|

|

|||

|

14,4 |

6 |

12 |

|

|

|

|

80 |

0 |

0 |

|

101 |

122 |

0 |

0 |

|

|

|

||

|

14,4 |

|

|

|

|

|

81 |

0 |

0 |

102 |

123 |

0 |

0 |

|

|

|

||||

|

15,6 |

6 |

6 |

|

|

|

|

|

0 |

0 |

|

124 |

0 |

0 |

|

|

|

|||

|

15,6 |

6 |

12 |

12 |

|

|

|

|

|

0 |

0 |

30; 50 |

|

125 |

0 |

0 |

|

|

|

|

|

15,6 |

12 |

|

|

|

|

|

|

|

|

126 |

0 |

0 |

|

|

|

||||

|

16,8 |

6 |

6 |

|

|

|

|

|

0 |

0 |

|

127 |

0 |

0 |

|

|

|

|||

|

16.8 |

12 |

|

|

|

|

|

0 |

0 |

|

128 |

0 |

0 |

|

|

|

||||

|

16,8 |

12 |

|

|

|

|

|

|

|

|

129 |

0 |

0 |

|

|

|

||||

|

18 |

6 |

6 |

|

|

|

|

|

0 |

0 |

|

130 |

0 |

0 |

|

|

|

|||

|

18 |

12 |

|

|

|

|

|

0 |

0 |

|

131 |

0 |

0 |

|

|

|

||||

|

18 |

12 |

|

|

|

|

|

|

|

|

132 |

0 |

0 |

|

|

|

||||

Примечание. Клетки, заполненные цифрами и нулями, соответствуют ячейкам зданий с унифицированными параметрами. Цифрами 1-132 обозначены условные номера ячеек, обеспеченных номенклатурой железобетонных конструкций и технологическими схемами их монтажа; заполненные нулями ячейки обеспечены номенклатурой других конструкций (стальных, комбинированных и т.д.), схемы для них в настоящее время разрабатываются.

МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ КОЛОНН

Схемы разработаны для установки в стаканы фундаментов сборных железобетонных колонн одноэтажных промышленных зданий унифицированных габаритных схем массой до 26 т и высотой до 19,35 м.

Организация и технология производства работ

До монтажа колонн следует:

забетонировать или установить фундаменты под колонны и проверить соответствие их проектному положению с помощью геодезических инструментов;

засыпать пазухи фундаментов;

нанести риски установочных осей на верхней грани фундаментов и боковых гранях колонн;

закрыть стаканы фундаментов щитами для предохранения от загрязнения;

устроить дороги для проезда крана и автомобилей;

подготовить площадки для складирования колонн у места их установки;

доставить в зону монтажа необходимые монтажные средства, приспособления и инструменты.

Железобетонные колонны на объекте раскладывают на деревянных подкладках в зоне действия монтажного крана. Толщина подкладок должна быть не менее 25 мм.

При отсутствии монтажных петель колонны стропят петлей-удавкой в местах, обозначенных на заводе-изготовителе. Канат при этом не должен иметь узлов и перекруток. Для предохранения каната от перегибов и перетирания под ребра колонн следует положить стальные подкладки.

Каждую колонну необходимо осмотреть с тем, чтобы она не имела деформаций, повреждений, трещин, раковин, сколов, обнаженной арматуры, наплывов бетона; проверить геометрические размеры колонны, наличие монтажного отверстия, правильность установки стальных закладных деталей.

Для выверки и временного закрепления колонн используют комплект монтажной оснастки, размещаемый в контейнере. В состав комплекта входят инвентарные клиновые вкладыши и другие приспособления (РЧ-595 ЦНИИОМТП).

Комплект приспособлений и инструмента для установки колонн

|

Наименование |

Количество, шт. |

|

Контейнер |

1 |

|

Вкладыши клиновые |

50 |

|

Приставки дополнительные |

|

|

толщиной 36 мм |

20 |

|

" 70 мм |

20 |

|

" 105 мм |

20 |

|

Ключи накидные |

4 |

|

Ограждения вкладышей |

8 |

|

Ключи трещоточные |

4 |

|

Фиксаторы |

|

|

длиной 1285 мм |

4 |

|

" 1535 мм |

4 |

|

Зубила |

2 |

|

Ломы ЛМ24 |

2 |

|

Молотки |

2 |

|

Отвертки |

2 |

|

Кельмы КП |

2 |

|

Рулетки |

|

|

РС-20 |

1 |

|

PC-1 |

1 |

|

Канаты пеньковые диаметром 12 мм, длиной 15 м |

2 |

|

Ведра |

2 |

|

Скребки |

2 |

Колонны при помощи монтажного крана устанавливают в стаканы фундамента на армобетонные подкладки или на выравнивающий слой бетонной смеси.

Для обеспечения устойчивости колонн высотой более 12 м кроме клиновых вкладышей используют расчалки, которыми временно крепят колонну в плоскости наименьшей жесткости.

Клиновые вкладыши извлекают только после достижения бетоном стыка прочности, указанной в проекте производства работ, а в случае отсутствия такого указания - по достижении бетоном стыка 70 % проектной прочности.

Геодезический контроль и обеспечение точности монтажа колонн

При монтаже необходимо проверять: отметку дна стакана фундамента, совмещение риски на грани в нижней части колонны с разбивочной риской на верхней грани фундамента, вертикальность колонн, отметки крановой консоли и оголовка колонны. Совмещение осей колонны и разбивочных осей на фундаменте следует контролировать по двум осям с помощью деревянного угольника и слесарного метра. Вертикальность колонны проверяют с помощью теодолита при двух положениях его вертикального круга по двум разбивочным осям или с помощью зенит-прибора методом вертикального проектирования. Отметки опорных площадок для подкрановых балок и ферм, а также отметки дна стакана фундамента контролируют методом геометрического нивелирования. Для контроля первых двух параметров применяется навесная нивелирная рейка.

Допускаемая погрешность при контроле точности указанных параметров не должна превышать 20 % допускаемого отклонения по контролируемому параметру.

|

Допускаются следующие отклонения (в мм): |

|

|

осей колонн в нижнем сечении относительно разбивочных осей |

±5; |

|

осей колонн от вертикали в верхнем сечении при высоте колонн |

|

|

до 8 м |

±20; |

|

до 16 м |

±25; |

|

отметок верха колонн или опорных площадок (кронштейнов, консолей) |

±10. |

Техника безопасности при производстве работ

При выверке и временном креплении колонны в стакане с помощью инвентарных клиновых вкладышей предварительно следует проверить пригодность их к работе. Запрещается использовать клиновые вкладыши с поврежденными деталями. Для вращения винта клинового вкладыша следует применять специальный ключ. Удлинение рукоятки ключа не допускается.

Расстроповку установленных колонн следует производить только после их закрепления в стакане фундамента клиновыми вкладышами, а колонн высотой более 12 м - дополнительно и расчалками.

Монтажные приспособления

Армобетонные подкладки используют при выверке колонн, установленных в стаканы фундаментов. Применение таких подкладок исключает необходимость устройства выравнивающего слои из бетонной или растворной смеси, упрощает выведение опорных площадок (верха колонны, консолей, подкрановых балок) на проектную отметку, облегчает выверку колонны по вертикали. Подкладки размерами 100×100 мм, толщиной 20 и 30 мм из раствора марки 200 армируют сеткой с ячейками 10×10 мм из стальной проволоки диаметром 1 мм. Пакет из армобетонных подкладок укладывают на дно стакана.

Инвентарный фиксатор предназначен для обеспечения проектного положения низа колонны в плане и фиксации ее при дальнейшей выверке по вертикали. Фиксатор состоит из стойки со шкалой-указателем, тяги с клином, упора, ручки-фиксатора, струбцины, съемной приставки и соединительной скобы. Тягу с клином устанавливают и фиксируют на высоте, соответствующей требуемому положению упора, которое контролируется расположением ручки-фиксатора на шкале стойки. После этого фиксатор подвигают вплотную к стенке на дне стакана фундамента и крепят струбциной. Цифра на шкале, против которой находится ручка-фиксатор, показывает расстояние между стенкой стакана и концом упора. Оно должно соответствовать требуемому зазору между гранью колонны и стенкой стакана. При зазорах менее 80 мм съемная приставка снимается.

Для удобства работы стойки фиксаторов скреплены попарно соединительными скобами.

При установке колонны в стакан ее торец скользит по упору. После закрепления колонны вкладышами ручку-фиксатор ослабляют, тягу опускают, ослабляют винт струбцины и фиксатор извлекают из стакана.

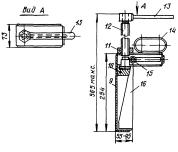

Инвентарный клиновой вкладыш состоит из корпуса с гайкой и ручкой, винта с бобышкой и клина, подвешенного на шарнире.

Клиновые вкладыши устанавливают в зазоры между гранями колонны и стенками стакана фундамента. При зазорах более 90 мм применяются дополнительные приставки.

Работает клиновой вкладыш следующим образом. При вращении винта ключом под действием бобышки клин перемещается в корпусе на шарнире. В результате создается усилие распора между клином и корпусом.

Прежде чем заделать стык между колонной и фундаментом бетонной смесью на клиновой вкладыш устанавливают ограждение, которое извлекают из стакана сразу же после уплотнения смеси (при жестких бетонных смесях) или после начала схватывания.

После набора бетоном замоноличивания 70 % проектной прочности клиновой вкладыш вынимают за ручку, предварительно сняв распор вращением винта.

Затраты труда при установке колони

|

Обоснование |

Наименование работ |

Состав звена |

Единица измерения |

_____Затраты труда, чел.-ч____ (Время работы машин, маш.-ч) |

|||||||||

|

для колонн массой (в тоннах) до |

|||||||||||||

|

2 |

3 |

4 |

6 |

8 |

10 |

15 |

20 |

25 |

30 |

||||

|

ЕНиР, 1979 г., § 1-5, № 4, 5, 6 (применительно) |

Выгрузка колонн и раскладка их краном |

Такелажники 2 разр. - 2 |

1 колонна |

0,14 (0,07) |

0,16 (0,08) |

0,17 (0,09) |

0,20 (0,10) |

0,24 (0,12) |

0,26 (0,13) |

0,34 (0,17) |

0,42 (0,21) |

0,48 (0,24) |

0,56 (0,28) |

|

ЕНиР, 1980 г., § 4-1-4, табл. 3, К = 0,8 по данным хронометража |

Установка колонн в проектное положение при помощи крана |

Монтажники 5 разр. - 1 4 разр. - 1 3 разр. - 2 2 разр. - 1 |

1 колонна |

2,64 (0,53) |

3,20 (0,64) |

3,71 (0,74) |

4,68 (0,93) |

5,28 (1,05) |

6,16 (1,28) |

7,60 (1,52) |

8,40 (1,68) |

9,20 (1,84) |

9,50 (1,90) |

|

ЕНиР, 1980 г., § 4-1-18 |

Заделка стыков колонн с фундаментами |

Монтажники |

1 стык |

0,83 - |

0,83 - |

0,83 - |

1,25 - |

1.25 - |

1,25 - |

1,25 - |

1,25 - |

1,25 - |

1,25 - |

|

вручную |

4 разр. - 1 3 разр. - 2 |

||||||||||||

|

Расчетные данные ЦНИИОМТП |

механизированным способом (пневмонагнетателем) |

- - |

- - |

- - |

- - |

0,26 (0,13) |

0,36 (0,18) |

0,36 (0,18) |

0,56 (0,28) |

0,78 (0,39) |

0,78 (0,39) |

||

|

|

Всего: с заделкой стыков вручную |

|

|

3,61 (0,60) |

4,19 (0.72) |

4,71 (0.83) |

6,11 (1,03) |

6,74 (1,17) |

7,66 (1,36) |

9,19 (1,69) |

10,08 (1,89) |

10,93 (2,08) |

11,31 (2,18) |

|

с заделкой стыков при помощи пневмонагнетателя |

|

- - |

- - |

- - |

- - |

5,76 (1,30) |

6,77 (1,54) |

8,3 (1,87) |

9,39 (2,17) |

10,46 (2,47) |

10,84 (2,57) |

||

Типоразмеры и марки кранов и приспособлений, рекомендуемых для монтажа, разгрузки и раскладки колонн

|

Условные номера ячеек здания |

Исходные данные для монтажа |

Требуемые параметры кранов для монтажа |

Гусеничные краны |

Пневмоколесные краны |

Приспособления (№ в приложении) |

Разгрузка и раскладка конструкций |

||||||||||

|

Масса, т |

Длина колонны, м |

Расчетная высота приспособления, м |

вылет крюка, м |

грузоподъемность, т |

высота подъема крюка, м |

Рекомендуемые |

Заменяющие |

Рекомендуемые |

Заменяющие |

марка крана |

приспособления (№ в приложении) |

|||||

|

монтируемого элемента |

строповочного приспособления |

марка |

длина стрелового оборудования, м |

марка |

длина стрелового оборудования, м |

|||||||||||

Здания без кранов |

||||||||||||||||

|

1-19, 22-27; 30; 49-54; 57-58 |

4,7 |

0,181 |

4-8,1 |

1,25 |

4 |

4,9 |

5,8-9,9 |

МКГ-16М |

10 |

МКГ-16М |

МКА-10М |

10 |

KC-4361A |

5; 36 |

МКА-10М |

4 |

|

28; 29; 31; 32; 33; 55; 56; 59; 60 |

5,2-6,2 |

0,181 |

6,9-8,1 |

1,25 |

4 |

5,4-6,4 |

8,7-9,9 |

МКГ-16М |

10 |

МКГ-16М |

мка-10М |

10 |

KC-4361A |

5; 36 |

МKA-10М |

4 |

|

20; 21; 34-41; 61-68 |

5,8-7,9 |

0,181 |

8,6-10,5 |

1,7 |

4 |

6,0-8,1 |

10,4-12,3 |

МКГ-16М |

15 |

МКГ-16М |

КС- 4362 |

12,5 |

KC-4161A |

5; 36 |

МКА-10М |

4 |

|

42-45; 69-72 |

7,9-8,3 |

0,345 |

11,2-11,8 |

1,7 |

4 |

8,3-8,7 |

13,4-14,0 |

МКГ-16М |

15 |

МКГ-16М |

МКП-25А |

19,1 |

КС-5363 |

6; 36 |

МКА-10М |

4 |

|

46-48; 73-75 |

9,1 |

0,345 |

13 |

1,7 |

4 |

9,5 |

15,2 |

РДК-25 |

17,5 |

МКГ-25, МКГ-25БР |

МКП-25А |

19,1 |

КС-5363 |

6; 36; 38 |

МКА-10М |

4 |

|

76-78 |

10 |

0,345 |

14,2 |

1,7 |

4 |

10,4 |

16,4 |

РДК-25 |

БС 12,5+10 |

МКГ-25, МКГ-25БР |

МКП-25А |

19,1 |

КС-5363 |

6; 36; 38 |

KC-4561 |

4 |

|

79-81 |

10,4-10,8 |

0,345 |

14,8-15,4 |

1,7 |

4 |

10,8-11,2 |

17-17,6 |

РДК-25 |

БС 12,5+10 |

МКГ-25, МКГ-25БР |

МКП-25А |

19,1 |

КС-5363 |

6; 36; 38 |

KC-4561 |

4 |

|

Здания, оборудованные мостовыми кранами |

||||||||||||||||

|

92-105 |

7 |

0,345 |

9,4 |

1,7 |

3,5 |

7,4 |

11,6 |

МКГ-16М |

18 |

МКГ-16 |

КС-4362 |

14 |

KC-4361A |

6; 36 |

KC-4561 |

4 |

|

83-93; 104-114 |

5,3-13,2 |

0,345 |

8,7-11,8 |

1,7 |

3,5 |

5,7-13,6 |

10,9-14 |

РДК-25 |

17,5 |

МКГ-25, МКГ 25БР |

МКП-25А |

19,1 |

КС-5363 |

6; 36 |

KC-4561 |

4 |

|

94-96; 115-117 |

8,1-13,3 |

0,32 |

12,6-13,3 |

1,7 |

3,5 |

8,5-13,7 |

14,8-15,5 |

РДК-25 |

17,5 |

МКГ-25, МКГ-25БР |

МКП-25А |

19,1 |

КС-5363 |

7; 34; 35; 38 |

KC-4561 |

4 |

|

97-118 |

8,9-13,8 |

0,32 |

13,9-14,7 |

1.7 |

3,5 |

9,3-14,2 |

16,1-16,9 |

РДК-25 |

БС 12,5 + 10 |

МКГ-25, МКГ-25БР |

МКП-25А |

19,1 |

КС-5363 |

7; 34; 35; 38 |

КС-4561 |

4 |

|

98; 99; 119; 120 |

14,7 |

0,32 |

14,7 |

1,7 |

3,5 |

15,1 |

16,9 |

РДК-25 |

БС 12,5 + 10 |

МКГ-25 МКГ-25БР |

МКП-25А |

19,1 |

КС-6362 |

7; 34; 35; 38 |

KC-4561 |

4 |

|

100-102; 121-123 |

9,7-18,8 |

0,451 |

15,1-15,8 |

1,8 |

3,5 |

10,2-19,3 |

17,4-18,1 |

РДК-25 |

БС 12,5+10 |

СКГ-40А |

КС-6362 |

20 |

КС-6362 |

8; 34; 35; 38 |

РДК-250.1 КС-5363 |

8 |

|

124-129 |

14-24 |

0,451 |

16,4-18,4 |

1,8 |

4 |

14,5-24,5 |

18,7-20,7 |

СКГ-63А |

25 |

СКГ-63 |

MКT-40 |

20 |

МКТ-40 |

8; 34; 35; 38 |

СКГ-63А МКТ-40 |

8 |

|

130-132 |

21,8-26,6 |

0,451 |

19-19,7 |

1,8 |

4 |

22,2-27,1 |

21,3-22 |

СКГ-63А |

25 |

СКГ-63 |

КС-6362 |

35 |

МКТ-100 |

8; 35; 34; 38 |

СКГ-63 А МКТ-40 |

8 |

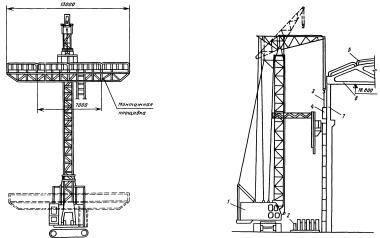

Выгрузка и предварительная раскладка колонн в зданиях пролетами 6, 9 и 12 м

Выгрузка и предварительная раскладка колонн в зданиях пролетам 18, 24 и 30 м

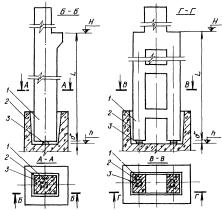

Схема установки колонн

Схемы установки армобетонных прокладок

|

δ - H - h - L. где δ - зазор между дном стакана и колонной; Н - проектная отметка консоли или верха колонны; h - фактическая отметка дна стакана L - фактический размер от консоли или верха колонны до ее низа |

|

Величина зазора δ, пп |

30-35 |

35-45 |

45-35 |

55-65 |

65-75 |

75-85 |

65-95 |

|

|

Количество подкладок толщиной, мм |

20 |

- |

2 |

1 |

- |

2 |

1 |

- |

|

30 |

1 |

- |

1 |

2 |

1 |

2 |

3 |

|

Схемы установки инвентарных фиксаторов и клиновых вкладышей

|

1 - колонны; 2 - стаканы фундаментов; |

|

3 - армобетонные подкладки; 4 - клиновые вкладыши; |

|

5 - инвентарные фиксаторы |

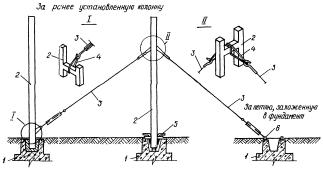

Схемы временного крепления расчалками колонн длиной более 12 м

|

|

|

|

1 - фундаменты; 2 - колонны; 3 - расчалки с винтовой стяжкой; 4 - стропы; 5 - клиновые вкладыши; 6 - петля; 7 - переносной железобетонный якорь Примечание. При креплении расчалки за ранее установленную колонну стык должен быть замоноличен и иметь прочность бетона не менее 70 % проектной |

|

Клиновый вкладыш

|

|

|||||||||||

|

|

|||||||||||

|

Приставка |

|||||||||||

|

|

|

||||||||||

МОНТАЖ СТАЛЬНЫХ ПОДКРАНОВЫХ БАЛОК

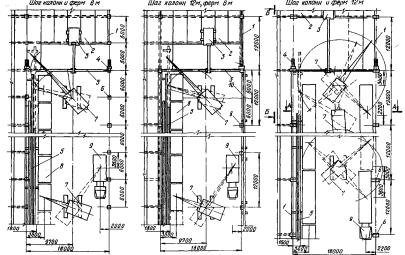

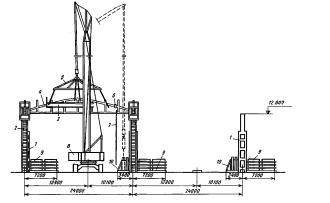

Технологические схемы разработаны для стальных подкрановых балок промышленных зданий пролетами 18 и 24 м унифицированных габаритных схем высотой до низа стропильных конструкций от 8,4 до 18 м.

В схемах рассмотрены конструктивные решения и технология монтажа стальных разрезных подкрановых балок длиной 6 и 12 м серии 1.426-1 под мостовые краны общего назначения грузоподъемностью от 5 до 50 т для одноэтажных промышленных зданий с железобетонным каркасом.

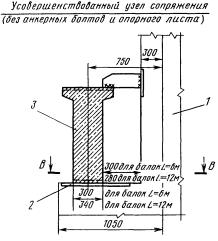

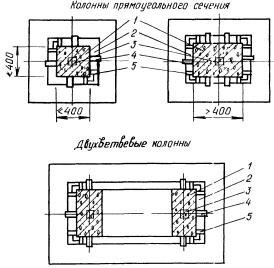

Конструктивные решения

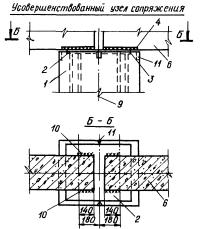

Для изготовления подкрановых балок используются широкополочные двутавровые несимметричные балки - для пролетов 6 м и симметричные - для пролетов 12 м. Конструкция балок предусматривает центральное опирание их на колонны через опорные ребра. Узлы опирания показаны на схеме.

Балки между собой и с колоннами соединяются болтами, а с колоннами связевых ячеек здания - сваркой. Опираются подкрановые балки на закладные детали консолей колонн.

Для обеспечения жесткости в горизонтальной плоскости к верхним поясам подкрановых балок длиной 12 м крепят тормозные фермы. Панели ферм имеют горизонтальные связи, закрепляемые на балках через каждые 1,5 м. Балки длиной 6 м тормозных ферм не имеют.

Характеристика стальных подкрановых балок приведена ниже.

Подкрановые балки изготовляют в соответствии с требованиями главы СНиПа III-18-75 "Металлические конструкции".

Характеристика стальных подкрановых балок

|

Грузоподъемность крана, т |

Длина балок, м |

|||

|

6 |

12 |

|||

|

Высота, мм |

Масса, т |

Высота, мм |

Масса, т |

|

|

До 20 |

800 |

0,605; 0,66 |

1100 |

1,975; 2,325 |

|

30-50 |

1300 |

0,995; 1,265 |

1600 |

2,93; 3,85 |

Технологические схемы установки подкрановых балок

Балки при выгрузке укладывают на деревянные подкладки под углом к оси колонн. Такое расположение дает возможность осмотреть их и подготовить торцы балок перед началом укрупнения и установки.

Установку подкрановых балок по каждому ряду колонн следует начинать в связевой ячейке.

Подкрановые балки можно устанавливать с последующей выверкой и безвыверочным методом.

В первом случае балки устанавливают на всю длину температурного блока. После временного крепления выверяют отметку их верха на опорах. Если отклонения превышают 5 мм по сравнению с наиболее высокой отметкой, под остальные опоры балок подкладывают стальные прокладки.

Для обеспечения проектного положения балок длиной 6 м рекомендуется применять устройство конструкции ЦНИИОМТП.

При безвыверочном методе сборные железобетонные колонны изготовляют с уменьшением на 20 мм по сравнению с проектным расстоянием от низа колонны до верха подкрановой консоли. В этом случае на дно стакана фундамента подливают бетонную (растворную) смесь до проектной отметки с точностью ±5 мм.

На боковую грань колонны после ее установки на расстоянии около 1,5 м от земли переносят отметки опорной поверхности консолей колонн, что облегчает геодезический контроль.

Перед установкой подкрановой балки на консоль колонны непосредственно на закладную деталь между анкерными болтами укладывают стальные подкладки - компенсаторы толщиной 6-10 мм для приведения уровня опорной поверхности консолей в соответствие с проектным с точностью ±5 мм. Это позволяет устанавливать и окончательно закреплять подкрановые балки без выверки их по высоте.

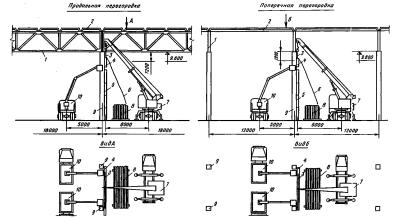

Схемы монтажа подкрановых балок разработаны в двух вариантах - отдельными элементами и укрупненными блоками.

Для балок длиной 6 м даны схемы установки отдельными элементами. Представлены схемы выгрузки и раскладки балок автомобильным краном с длиной стрелы 10 м. Двигаясь вдоль пролета здания, кран выгружает и раскладывает балки попеременно вдоль двух рядов колонн: сначала по ходу движения выгружает балки вдоль первого ряда, затем перемещается на 2 м влево и выгружает балки в сторону второго ряда колонн. Потом кран возвращается в сторону первого ряда колонн и т.д. Такой порядок выгрузки конструкций позволяет приступать к установке подкрановых балок не дожидаясь завоза конструкций на весь пролет.

Представлены схемы установки балок монтажным краном.

Предварительно к колоннам крепят приставные или навесные лестницы-площадки. В это же время монтажники очищают балки от грязи, закрепляют предохранительный канат и готовят инструмент. Затем, привязав оттяжки, стропят балку. По сигналу бригадира монтажников машинист поднимает и подает балку к месту установки; монтажники при помощи оттяжек придают балке близкое к проектному положение, удерживая ее на высоте 15 см от опорной поверхности. Монтажники, стоящие на лестницах-площадках, ориентируясь по рискам, устанавливают балку в проектное положение. Проверив правильность положения балки в плане, ее крепят четырьмя болтами. После этого по сигналу бригадира машинист ослабляет натяжение ветвей стропа и монтажники расстроповывают балку, а бригадир еще раз проверяет правильность ее закрепления. В это время два других монтажника готовят к подъему следующую балку.

Схемы установки подкрановых балок длиной 12 м разработаны в двух вариантах: отдельными элементами и укрупненными блоками. Представлены также схемы движения транспортных средств и крана.

Подкрановые балки складируют между колоннами на деревянных подкладках. Тормозные фермы рекомендуется завозить на строительную площадку одновременно с подкрановыми балками. Это позволяет избегать лишних перемещений крана.

Как основной вариант в технологических схемах приведена установка балок блоками длиной 12 м, укрупненными л заводских условиях. В зону монтажа доставляют по два блока.

При доставке на строительную площадку отдельных конструктивных элементов балок для пролетов 12 м предусматривается укрупнительная сборка в зоне установки балок длиной 12 м для балок крайнего и среднего рядов гусеничным краном с длиной стрелы 10 м. Кран располагают с учетом возможности укрупнения двух блоков (без перемещения стенда) и складирования их в зоне работы крана.

Сборочный стенд устанавливают на деревянную подкладку, выверяют, затем краном укладывают на него балку и временно крепят ее, после чего устанавливают пояс тормозной фермы и крепят его к балке. Далее по верхнему поясу подкрановой балки и поясу тормозной фермы раскладывают и приваривают отправочные марки. Вслед за этим демонтируют съемные инвентарные элементы.

По окончании укрупнительной сборки блока крепят болтами два временных подкоса из угловой стали размером 150×150×50 мм - одним концом к нижнему поясу подкрановой балки, а другим - к поясу тормозной фермы, Эти подкосы необходимы для подъема блока к месту установки, после установки блока в проектное положение их снимают.

Со сборочного стенда блок снимают краном и укладывают в зоне работы монтажного крана, а монтажники начинают на этом же стенде сборку второго блока в той же последовательности. После этого стенд переносят краном на 24 м (два шага колонн) для укрупнительной сборки других блоков. Технология укрупнительной сборки блоков подкрановых балок для крайнего и среднего рядов колонн аналогична.

Последовательность установки укрупненных блоков такова. Предварительно навешивают на колонны или приставляют к ним лестницы-площадки. Монтажники очищают от грязи и наледи укрупненный блок, натягивают страховочный канат для обеспечения безопасности производства работ, готовят инструмент.

Затем, привязав оттяжки, стропят блок. По сигналу бригадира монтажников машинист поднимает блок над колоннами на 0,5 м, а монтажники при помощи оттяжек придают ему необходимое положение и опускают к месту установки, удерживая на высоте около 15 см от оперной поверхности. Монтажники, стоящие на лестницах-площадках, ориентируясь по рискам, приводят блок в проектное положение и, проверив правильность его положения, закрепляют четырьмя болтами.

По сигналу бригадира машинист крапа ослабляет натяжение ветвей стропа. Два монтажника расстроповывают блок, а бригадир еще раз проверяет правильность его закрепления.

Затем монтажники устанавливают следующие блоки подкрановых балок в такой же технологической последовательности.

Геодезический контроль и обеспечение точности монтажа стальных подкрановых балок

Размеры подкрановых балок, доставленных на площадку, должны быть проверены компарированной стальной рулеткой. На все опорные поверхности балок необходимо нанести несмываемой краской установочные риски продольных осей. Погрешность контрольных измерений не должна превышать 10 % величины допускаемого отклонения от проекта по каждому контролируемому параметру.

Балки в проектное положение устанавливают по осевым рискам на балках и консолях колонн и временно раскрепляют при помощи анкерных болтов. Окончательную выверку производят в пределах монтажной захватки или температурного блока при помощи геодезических инструментов: по высоте - нивелиром, установленным на тормозной конструкции; в плане - по теодолиту или по стальной проволоке, натянутой на 0,8-1 м выше уровня подкрановых балок по оси подкранового пути и закрепленной на крайних колоннах к кронштейнам; напротив каждой колонны с проволоки опускают отвес. Используют также лазерный визир ЛБ-5M, который устанавливают на тормозную конструкцию и ориентируют по оси балки; выверка балки производится по лазерному пучку в плане и по высоте.

Расстояния между осями установленных балок измеряют компарированной рулеткой с двукратным смещением мерного прибора, внося поправку на провисание рулетки и температуру. Смещения балок и рельсов в плане контролируют методом бокового нивелирования с помощью теодолита и рейки, а их положение по высоте - методом геометрического нивелирования. Средняя погрешность при проверке точности размеров подкрановых балок и рельсов не должна превышать 20 % допускаемого отклонения по контролируемому размеру.

|

При установке стальных подкрановых балок допускаются следующие отклонения в мм: |

|

|

Отклонение расстояния между осями подкрановых рельсов одного пролета |

±10 |

|

Смещение оси подкранового рельса с оси подкрановой балки |

15 |

|

Отклонение оси подкранового рельса от прямой на участке длиной 40 м |

15 |

|

Разность отметок головки подкрановых рельсов в одном разрезе пролета здания: |

|

|

на опорах |

15 |

|

в пролете |

20 |

|

Разность отметок подкрановых рельсов на соседних колоннах при расстоянии между колоннами |

|

|

менее 10 м |

10 |

|

более 10 м |

1/1000 длины балки, но не более 15 мм |

|

Взаимное смещение торцов смежных подкрановых рельсов по высоте и в плане |

2 |

Устройство для выверки подкрановых балок

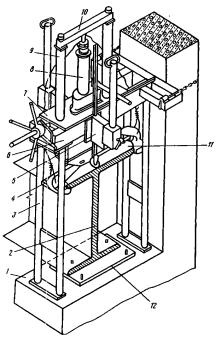

Устройство для выверки подкрановых балок длиной 6 м состоит из жесткой рамы с направляющими и двух стоек. В направляющих рамы передвигается плита, на которой установлен гидравлический домкрат. К штоку домкрата прикреплена верхняя траверса, соединенная посредством тяг с нижней траверсой. К последней подвешены два крюка с канатами.

Рама изготовлена из стального проката. С боков к ней прикреплены кронштейны для подъема и опускания роликов. В кронштейне со стороны стыковки с рамой имеется паз, куда вставляют линейку для вертикальной выверки балки. К передней части рамы прикреплен подшипник со штурвалом и гайкой. Через штурвал проходит винт, жестко соединенный одним концом с плитой. При вращении штурвала винт перемещается вдоль рамы, передвигая плиту по направляющим. С противоположной стороны к раме приварен упор из угловой стали, с помощью которого рама цепью крепится к колонне.

В комплект устройства входят три пары сменных стоек. В зависимости от высоты балки (680; 850 и 1050 мм) используют стойки высотой соответственно 955, 1125 и 1325 мм.

Выверку подкрановых балок с помощью устройства выполняют два монтажника. Сначала устройство монтажным краном устанавливают на торец подкрановой балки. Перемещают устройство вдоль балки на роликах вручную при помощи веревки.

Для выверки балки устройство устанавливают на консоль колонны и закрепляют страховочной цепью. Верхний пояс балки захватывается клещевыми крюками устройства. Смещение балки по высоте и в плане производится при помощи домкрата и горизонтального винта. По окончании выверки под балку укладывают подкладки и закрепляют ее анкерными болтами. Далее траверсу опускают, выводят крюки из зацепления, устройство поднимают и на роликах перекатывают по балке к следующей колонне.

Затраты труда на монтаж одной стальной подкрановой балки (отдельным элементом) по колоннам

|

Обоснование |

Наименование работ |

Состав звена |

Затраты труда, чел.-ч (Время работы машин, маш.-ч) |

|||||||||||||||

|

Крайний и средние ряды колонн |

Крайний ряд колонн без стойки фахверка |

Крайний ряд колонн со стойкой фахверка |

Средний ряд колонн |

|||||||||||||||

|

Балки пролетом 6 м, массой, т |

Балки пролетом 12 м, массой, т |

|||||||||||||||||

|

0,605 |

0,66 |

0,995 |

1,265 |

1,975 |

2,325 |

2,93 |

3,85 |

1,975 |

2,325 |

2,93 |

3,85 |

1,975 |

2,325 |

2,93 |

3,85 |

|||

|

Расчетные данные ЦНИИОМТП |

Выгрузка и раскладка элементов |

Монтажники |

0,42 (0,14) |

0,46 (0,15) |

0,69 (0,23) |

0,45 (0,15) |

1,37 (0,46) |

1,50 (0,50) |

1,71 (0,57) |

2,04 (0,68) |

1,06 (0,36) |

1,19 (0,40) |

1,41 (0,47) |

1,75 (0,58) |

0,86 (0,28) |

0,99 (0,33) |

1,20 (0,40) |

1,54 (0,51) |

|

6 разр.-1 |

||||||||||||||||||

|

5 разр.-1 |

||||||||||||||||||

|

3 разр.-1 |

||||||||||||||||||

|

То же |

Установка балок в проектное положение |

Монтажники |

12,91 (2,73) |

12,99 (2,73) |

13,40 (2,80) |

13,74 (2,85) |

30,22 (5,64) |

30,42 (5,68) |

31,18 (5,78) |

32,53 (5,95) |

26,51 (5,86) |

26,71 (5,90) |

27,47 (6,00) |

28,58 (6,16) |

23,74 (4,58) |

24,23 (4,64) |

24,96 (4,75) |

26,11 (4,92) |

|

6 разр.-1 |

||||||||||||||||||

|

5 разр.-2 |

||||||||||||||||||

|

4 разр.-3 |

||||||||||||||||||

|

3 разр.-1 |

||||||||||||||||||

|

Электросварщик 5 разр.-1 |

||||||||||||||||||

|

Итого |

13,33 (2,87) |

13,45 (2,88) |

14,09 (3,03) |

14,19 (3,05) |

31,59 (6,10) |

31,92 (6,18) |

32,89 (6,35) |

34,57 (6,63) |

27,57 (6,22) |

27,90 (6,30) |

28,88 (6,47) |

30,33 (6,74) |

24,6 (4,86) |

25,22 (1,97) |

26,16 (5,15) |

27,65 (5,43) |

||

Примечание. Затраты труда определены для подкрановых балок с максимальной массой.

Затраты труда и время работы крана при монтаже подкрановых балок крайнего рада колонн пролетом 12 м укрупненными блоками (без стоек фахверка)

|

Обоснование |

Наименование работ |

Состав звена |

Единица измерения |

Норма времени на единицу измерения, чел.-ч |

Балки массой, т |

|||||||||||

|

I.97E |

2,325 |

2,93 |

3,85 |

|||||||||||||

|

Объем работ |

Затраты труда, чел.-ч |

Время работы крана, (маш.-ч) |

Объем работ |

Затраты труда, чел.-ч |

Время работы крана, (маш.-ч) |

Объем работ |

Затраты труда. чел.-ч |

Время работы крана. (маш.-ч) |

Объем работ |

Затраты труда, чел.-ч |

Время работы крана, (маш.-ч) |

|||||

|

ЕНиР, 1979 г., § 5-1-1, № 4 |

Выгрузка и раскладка балок в зоне монтажа |

Монтажники |

1 т |

0,36 |

1,975 |

0,71 |

(0,24) |

2,325 |

0,84 |

(0,28) |

2,93 |

1,05 |

(0,35) |

3,85 |

1,38 |

(0,46) |

|

6 разр.- 1 |

||||||||||||||||

|

5 разр.- 1 |

||||||||||||||||

|

3 разр.- 1 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-1, № 3 |

Выгрузка и раскладка тормозных ферм и поясов |

Монтажники |

1 т |

0,7 |

0,948 |

0,66 |

(0,22) |

0,948 |

0,66 |

(0,22) |

0,948 |

0,66 |

(0,22) |

0,948 |

0,66 |

(0,22) |

|

6 разр. - 1 |

||||||||||||||||

|

5 разр. - 1 |

||||||||||||||||

|

3 разр. - 1 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-1, № 3 |

Установка сборочного стенда |

Монтажники |

1 т |

0,7 |

0,6 |

0,42 |

(0,14) |

0,6 |

0,42 |

(0,14) |

0,6 |

0,42 |

(0,14) |

0,6 |

0,42 |

(0,14) |

|

6 разр. - 1 |

||||||||||||||||

|

5 разр. - 1 |

||||||||||||||||

|

3 разр.- 1 |

||||||||||||||||

|

ЕНиР, 1979 г § 5-1-5,е |

Укрупнительная сборка балки и тормозной фермы с поясом |

Монтажники |

1 эл. 1 т |

1,45 1,25 |

_4_ 2,923 |

9,45 |

(1,9) |

_4_ 3,273 |

9,9 |

(1,98) |

_4_ 3,878 |

10,64 |

(2,13) |

_4_ 4,798 |

11,8 |

(2,36) |

|

6 разр.- 1 |

||||||||||||||||

|

5 разр. - 1 |

||||||||||||||||

|

4 разр.- 2 |

||||||||||||||||

|

2 разр. - 1 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-4,а,б |

Установка и разборка временных подкосов |

Монтажники |

1 шт. |

1,3 |

2 |

2,6 |

(0,65) |

2 |

2,6 |

(0,65) |

2 |

2,6 |

(0,65) |

2 |

2,6 |

(0,65) |

|

4 разр.- 1 |

||||||||||||||||

|

3 разр.- 3 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-12, ж |

Укладка рельсов с постоянным закреплением |

Монтажники |

1 м |

0,72 |

12 |

8,64 |

(2,16) |

12 |

8,64 |

(2,16) |

12 |

8,64 |

(2,16) |

12 |

8,64 |

(2,16) |

|

6 разр.- 1 |

||||||||||||||||

|

4 разр.- 2 |

||||||||||||||||

|

3 разр. - 1 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-6, № 1, 2б |

Установка укрупненного блока на колонну |

Монтажники |

1 эл. 1 т |

3.5 0,48 |

_1_ 2,923 |

4,9 |

(0,7) |

_1_ 3,273 |

5,07 |

(0,72) |

_1_ 3,878 |

5,36 |

(0,77) |

_1_ 4,796 |

5,8 |

(0,83) |

|

6 разр.- 1 |

||||||||||||||||

|

5 разе. - 2 |

||||||||||||||||

|

4 разр. - 3 |

||||||||||||||||

|

2 разр. - 1 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-6, № 1, 2к |

Выверка укрупненного блока с постоянным закреплением |

Монтажники |

1 эл. 1 т |

1,7 0,77 |

_1_ 2,923 |

3,95 |

(0,56) |

_1_ 3,273 |

4,22 |

(0,6) |

_1_ 3,878 |

4,68 |

(0,67) |

_1_ 4,798 |

5,39 |

(0,77) |

|

6 разр.- 1 |

||||||||||||||||

|

5 разр. - 2 |

||||||||||||||||

|

4 разр. - 3 |

||||||||||||||||

|

2 разр.- 1 |

||||||||||||||||

|

ЕНиР, 1979 г., § 22-1, К=1,25 К =1,1 |

Электросварка вручную стальных элементов толщиной более 6 мм и неудобных условиях работы |

Электросварщик 5 разр. - 1 |

10 м шва |

3,29 |

0,1 |

0,33 |

- |

0,1 |

0,33 |

- |

0,1 |

0,33 |

- |

0,1 |

0,33 |

- |

|

ЕНиР, 1979 г., § 5-1-1, № 4 |

Выгрузка и раскладка рельсов |

Монтажники |

I т |

0,36 |

0,84 |

0,3 |

(0,1) |

0,84 |

0,3 |

(0,1) |

0,84 |

0,3 |

(0,1) |

0,84 |

0,3 |

(0,1) |

|

6 разр.- 1 |

||||||||||||||||

|

5 разр.- 1 |

||||||||||||||||

|

3 разр.- 1 |

||||||||||||||||

|

|

Итого |

|

|

|

|

31,96 |

(6,7) |

|

32,98 |

(6,85) |

|

34,7 |

(7,2) |

|

37,3 |

(7,69) |

Затраты труда на монтаж подкрановых балок среднего ряда колонн пролетов 12 м укрупненными блоками

|

Обоснование |

Наименование работ |

Состав звена |

Единица измерения |

Норма времени на единицу измерения, чел.-ч |

Балки массой, т |

|||||||||||

|

1,975 |

2,325 |

2,93 |

3,85 |

|||||||||||||

|

Объем работ |

Затраты труда, чел.-ч |

Время работы крана, (маш.-ч) |

Объем работ |

Затраты труда, чел.-ч |

Время работы крана, (маш.-ч) |

Объем работ |

Затраты труда, чел.-ч |

Время работы крана, (маш.-ч) |

Объем работ |

Затраты труда, чел.-ч |

Время работы крана, (маш.-ч) |

|||||

|

ЕНиР, 1979 г., § 5-1-1, № 4 |

Выгрузка и раскладка двух подкрановых балок |

Монтажники |

1 т |

0,36 |

3,95 |

1,4 |

(0,47) |

4,65 |

1,67 |

(0,56) |

5,86 |

2,1 |

(0,7) |

7,7 |

2,77 |

(0,92) |

|

6 разр.- 1 |

||||||||||||||||

|

5 разр.- 1 |

||||||||||||||||

|

3 разр.- 1 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-1,№ 3 |

То же, двух тормозных ферм |

Тот же |

1 т |

0,7 |

0,42 |

0,29 |

(0,1) |

0,42 |

0,29 |

(0,1) |

0,42 |

0,29 |

(0,1) |

0,42 |

0,29 |

(0,1) |

|

ЕНиР, 1979 г., § 5-1-1, № 3 |

Установка сборочного стенда |

-"- |

1 т |

0,7 |

0,6 |

0,42 |

(0,14) |

0,6 |

0,42 |

(0,14) |

0,6 |

0,42 |

(0,14) |

3,6 |

0,42 |

(0,14) |

|

ЕНиР, 1979 г., § 5-1-5, е |

Укрупнительная сборка балок и тормозных ферм |

Монтажники |

1 эл. 1 т |

1,45 1,25 |

_4_ 4,37 |

11,26 |

(2,25) |

_4_ 5,07 |

12,14 |

(2,43) |

_4_ 6,28 |

13,65 |

(2,73) |

_4_ 8,12 |

15,95 |

(3,19) |

|

6 разр. - 1 |

||||||||||||||||

|

5 разр. - 1 |

||||||||||||||||

|

4 разр. - 2 |

||||||||||||||||

|

2 разр. - 1 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-4,а,б |

Разборка съемных элементов |

Монтажники |

1 эл. |

1,3 |

4 |

5,2 |

(1,3) |

4 |

5,2 |

(1,3) |

4 |

5,2 |

(1,3) |

1 |

6,2 |

(1,3) |

|

4 разр.- 1 |

||||||||||||||||

|

3 разр. - 3 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-12,ж |

Укладка рельсов с постоянным закреплением |

Монтажники |

1 м |

0,72 |

12 |

8,64 |

(2,16) |

12 |

8,64 |

(2,16) |

12 |

8,64 |

(2,16) |

12 |

8,64 |

(2,16) |

|

6 разр.- 1 |

||||||||||||||||

|

4 разр. - 2 |

||||||||||||||||

|

3 разр. - 1 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-6, № 1, 2б |

Установка укрупненного блока на колонну |

Монтажники |

1 эл. 1 т |

3,5 |

1 |

5,6 |

(0,8) |

1 |

5,94 |

(0,85) |

1 |

6,51 |

(0,93) |

12 |

7,4 |

(1,06) |

|

6 разр. - 1 |

||||||||||||||||

|

5 разр.- 2 |

||||||||||||||||

|

4 разр.- 3 |

||||||||||||||||

|

2 разр.- 1 |

||||||||||||||||

|

ЕНиР, 1979 г., § 5-1-6, № 1, 2к |

Выверка укрупненного блока с постоянным закреплением |

То же |

1 эл 1 т |

1,7 0,77 |

_1_ 4,37 |

5,07 |

(0,72) |

_1_ 5,07 |

5,6 |

(0,8) |

_1_ 6,28 |

6,54 |

(0,93) |

_1_ 8,12 |

7,95 |

(1,14) |

|

ЕНиР, 1979 г., § 22-1, К=1,25, К=1,1 |

Электросварка вручную стальных элементов толщиной более 6 мм в неудобных условиях работы |

Электросварщик 5 разр. - 1 |

10 м шва |

3,29 |

0,2 |

0,66 |

- |

0,2 |

0,66 |

- |

0,2 |

0,66 |

- |

0,2 |

0,66 |

- |

|

ЕНиР, 1979 г § 5-1-1,К 4 |

Выгрузка и раскладка рельсов |

Монтажники |

1 т |

0,36 |

1,68 |

0,61 |

(0,2) |

1,68 |

0,61 |

(0,2) |

1,68 |

0,61 |

(0,2) |

1,68 |

0,61 |

(0,26) |

|

6 разр. - 1 |

||||||||||||||||

|

5 разр. - 1 |

||||||||||||||||

|

3 разр. - 1 |

||||||||||||||||

|

|

Итого |

|

|

|

|

39,15 |

(8,14) |

|

41,17 |

(8,54) |

|

44,62 |

(9,19) |

|

49,89 |

(10,21) |

Параметры и марки кранов и приспособлений, рекомендуемых для монтажа стальных подкрановых балок отдельными элементами длиной 6 и 12 м

|

Условные номера ячеек здания |

Исходные данные монтажа |

Требуемые параметры |

Гусеничные краны |

Пневмоколесные краны |

Приспо-собление (№ в приложении) |

Разгрузка, раскладка и укрупнение |

|||||||||||

|

Масса, т |

Высота м |

(длина), |

вылет крюка, м |

грузо-подъем-ность, т |

высота подъема крюка, м |

Рекомендуемые |

Заменяющие |

Рекомендуемые |

Заменяющие |

марка крана |

приспособление (№ в приложении) |

||||||

|

монтируемого элемента |

стропо-вочного приспо-собления |

верха ниже-лежа-щего эле-мента * |

мон-тируе-могоэле-мента |

стро-по-воч-ного при-спо-соб-ле-ния |

марка |

длина стрелового оборудования, м |

марка |

длина стрелового оборудования, м |

|||||||||

|

82: 86; 90; 103; 107; 111 |

0,61; |

|

|

|

|

|

0,8; |

12,1-13,9 |

|

|

|

|

|

|

26; |

|

|

|

0,66; |

|

5,6; |

|

|

|

0,9; |

12,1-14,0 |

|

|

|

|

|

|

42 |

|

|

|

|

1; |

|

|

0,85; |

5,3 |

7 |

1,2 |

12,2-14,2 |

МКГ-16М |

18 |

МКГ-10 |

КС-4361A |

22 |

МКА-10М |

64 |

KC-3561A |

26 |

|

|

1,27 |

0,15 |

7,4 |

1,05 |

|

|

1,5 |

12,4-14,2 |

|

|

|

|

|

|

43 |

|

|

|

|

83;84;85; 87;88;89; 91;92;93; 94;95;96; 97:98:99; 100; 101; 102; 104; 105; 106; 108; 109; 110; 112; 113; 114; 115; 116; 117; 118; 119; 120; 121; 122; 123; 124; 125; 126 |

1,98; |

0,15 |

5,6; |

1,05; |

5,3 |

7 |

2,2; |

12,4-18,7 |

МКГ-16М |

23 |

МКГ-10 |

КС-4362 |

22 |

MKA-16 |

26; |

KC-3561A |

26 |

|

2,33; |

7,4; |

1,3; |

2,5; |

12,6-18,9 |

42; |

||||||||||||

|

2,92 |

8,6; |

1,45 |

3,1; |

12,8-19,1 |

МКГ-16М |

45 |

|||||||||||

|

3,85 |

9,8; |

1,65 |

4,0 |

13,0-19,3 |

64; |

||||||||||||

|

10,7; |

43 |

||||||||||||||||

|

127; 128; 129; 130; 131; 132 |

1,98; |

0,15 |

13,1- |

1,05; |

5,3 |

7 |

2,2; |

20,0-21,2 |

МКГ-16М |

23÷2,3 |

МКГ-16М |

КС-4362 |

БС 16,6÷10 |

МКА-10М |

26; |

KC-356IA |

26 |

|

2,3,3; |

14,3 |

1,3; |

2,5; |

20,2-21,4 |

45; |

||||||||||||

|

2,92; |

1,45; |

3,1; |

20,4-21,6 |

23÷2,3 |

64; |

||||||||||||

|

3,85 |

1,65 |

4,0 |

20,6-21,8 |

43 |

|||||||||||||

* За отметку верха нижележащего элемента принят оголовок колонны.

Параметры и марки кранов и приспособлений, рекомендуемых для монтажа стальных подкрановых балок объемными блоками длиной 12 м

|

Условные номера ячеек здания |

Исходные данные для монтажа |

Требуемые параметры |

Гусеничные краны |

Пневмоколесные краны |

Приспособление (№ в приложения) |

Разгрузка, раскладка и укрупнение |

|||||||||||

|

Масса, т |

Высота (длина), м |

вылет крюка., м |

грузоподъемность, т |

высота подъема крюка, м |

Рекомендует» |

Заменяющие |

Рекомендуемые |

Заменяющие |

|||||||||

|

монтируемого элемента |

строповочного приспособления |

верха нижележащего элемента * |

монтируемого элемента |

строповочного приспособления |

марка |

длина стрелового оборудования, м |

марка |

длина стрелового оборудования |

марка крана |

приспособление (№ в приложении) |

|||||||

|

83; 84; 85; 104; 105; 106 |

4,37 |

0,15 |

8,4 |

1,05; 1,3; 1,45; 1,65 |

5,3 |

3,7 |

4,51; 5,21; 6,42; 8,26 |

15,8 |

МКГ-16М |

18 |

МКГ-16М |

КС-4362 |

18 |

МКА-16 |

26; 42; 64; 43 |

МКГ-16М |

26 |

|

5,07 |

15,3 |

||||||||||||||||

|

6,28 |

15,56; |

||||||||||||||||

|

8,12 |

15,78 |

||||||||||||||||

|

87; 88; 89; 91; 92; 93; 108; 109; 110; 112; 113; 114 |

4,37 |

0,15 |

9,6; 10,8 |

1,05; 1,3: 1,45; 1,66 |

5,3 |

4,1 |

4,51; 5,21; 6,42; 8,26 |

16,38-17,58 |

МКГ-16М |

18 |

МКГ-16М |

КС-4362 |

22 |

MKA-I6 |

26; 43; 45; 64 |

МКГ-16М |

26 |

|

5,07 |

16,58-17,88 |

||||||||||||||||

|

6,28 |

16,78-17,98 |

||||||||||||||||

|

8,12 |

16,98-18,18 |

||||||||||||||||

|

94; 95; 96; 97; 98; 99; 115; 116; 117; 118; 119; 120 |

4,37 |

0,15 |

12; 13,2 |

1,05; 1.3; 1,45; 1,65 |

5,3 |

4,9 5,3 |

4,51; 5,21; 6,42; 8,26 |

18,78-19,98 |

МКГ-16М |

23 |

МКГ-16М |

КС-4362 |

22 |

MKA-I6 |

26; 43; 45; 64 |

МКГ-16М |

26 |

|

5,07 |

19,08-20,28 |

||||||||||||||||

|

6,28 |

19,18-20,38 |

||||||||||||||||

|

8,12 |

19,38-20,58 |

||||||||||||||||

|

100; 101; 102; 121; 122; 123 |

4,37; |

0,15 |

14,4 |

1,05; 1,3; 1,45; 1,65 |

5,3 |

5,8 |

4,51; 5,21; 6,42; 8,26 |

21,15; |

МКГ-16М МКГ-25БР |

23 23,5 |

МKГ-16M МКГ-25 |

КС-4363 МКП-25А |

22 22,1 |

КС-5363 |

26; 43: 45; 64 |

МКГ-16М |

26 |

|

5,07; |

21,4; |

||||||||||||||||

|

6,24 |

21,55; |

||||||||||||||||

|

8,12 |

21,75 |

||||||||||||||||

|

124; 125; 126; 127; 128; 129; 130; 131; 132 |

4,37 |

0,15 |

15,6 |

1,05; 1,3: 1,45; 1,65 |

5,3 |

6,2-7 |

4,51; 5,21; 6,42; 8,26 |

22,38-24,78 |

МКГ-25БР, МКП-25БР |

23,5 28,5 |

МКГ-25 |

МКП-25А |

22,1 |

КС-5363 |

26; 43, 45; 64 |

МКГ-16М |

26 |

|

5,07 |

22,68-25,08 |

||||||||||||||||

|

6,28 |

22,78-25,19 |

||||||||||||||||

|

8,12 |

22,98-25,38 |

||||||||||||||||

* За отметку верха нижележащего элемента принят оголовок колонны.

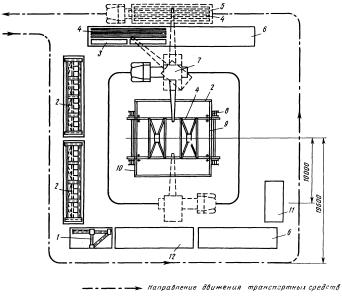

Установка для выверки

уложенных подкрановых балок

(конструкция ЦHИИОМТП)