РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

ТУ 1468-041-50254094-2001 Части соединительные сварные из высокопрочного чугуна для напорных трубопроводов. Технические условия.

|

|

УТВЕРЖДАЮ Технический директор ОАО ЛМЗ «Свободный сокол» _______________Г.Л. Бахтаров «07» марта 2001 г |

|

|

ЧАСТИ СОЕДИНИТЕЛЬНЫЕ СВАРНЫЕ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА ДЛЯ НАПОРНЫХ ТРУБОПРОВОДОВ |

||

|

Технические условия |

||

|

Держатель подлинника – ОАО «Свободный сокол» |

||

|

Дата введения « »___________2001 г |

||

|

СОГЛАСОВАНО |

|

РАЗРАБОТАНО |

|

Главный инженер МУП «Липецкводоканал» _______________В.А. Сериков « 07 » 03 2001 г |

Начальник технического отдела ОАО «Свободный сокол»_________________Ю.И. Бородин « 07 » 07 2001 г |

|

Содержание

1 Пояснительная записка

Настоящие технические условия разработаны на Липецком металлургическом заводе «Свободный сокол». Технические требования на сварные фасонные части из высокопрочного чугуна с шаровидной формой графита, приведены в соответствие с рекомендациями международного стандарта ИСО 2531: 1998.

Соединительные сварные части со стыковым раструбным соединением (типа «Универсал», «ТАЙТОН» и «ВРС») под резиновое уплотнительное кольцо, со сварным нахлесточным соединением и фланцевым соединением предназначены для работы в трубопроводах водонапорных систем питьевого и хозяйственного снабжения с допустимым рабочим давлением до 1,6 Мпа.

(Измененная редакция, Изм №2)

2 Область применения

Настоящие технические условия распространяются на сварные фасонные части напорные, изготовленные из высокопрочного чугуна с шаровидным графитом (ЧШГ) и предназначенные для водонапорных систем, в том числе для хозяйственно-питьевого водоснабжения.

Соединительные сварные части изготавливаются из заготовок труб, выполненных центробежным способом литья и заготовок, отлитых в кокиль, с различными типами соединения в трубопроводе:

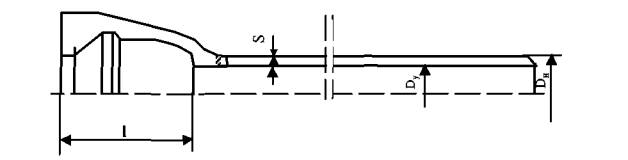

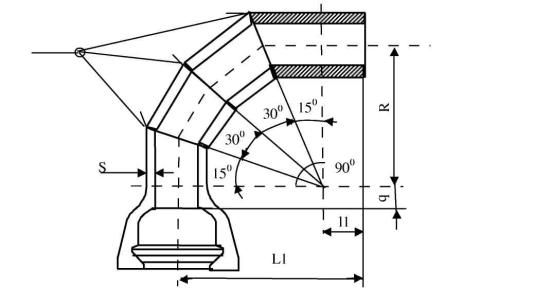

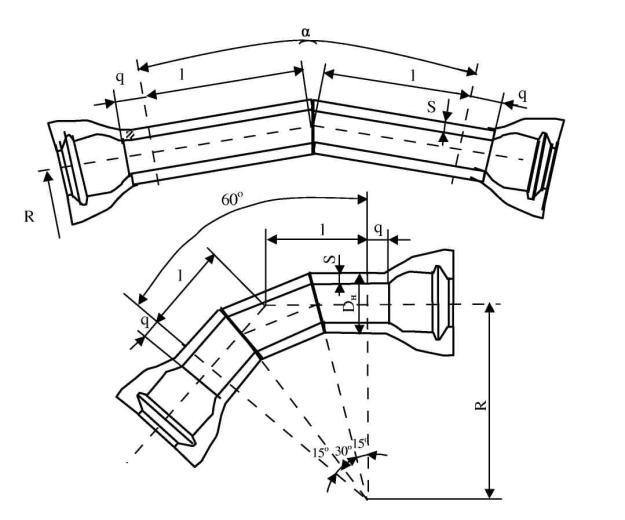

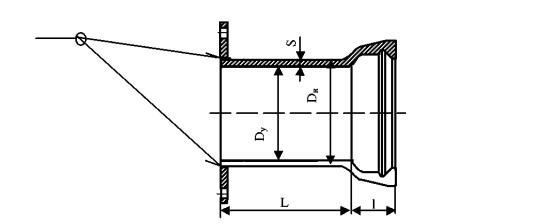

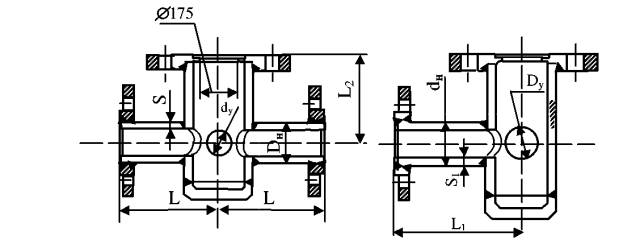

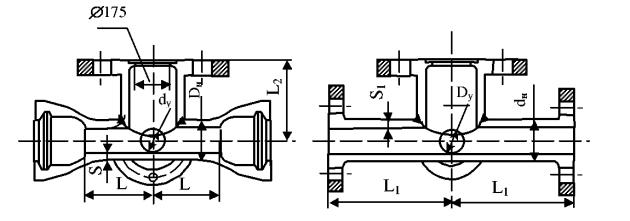

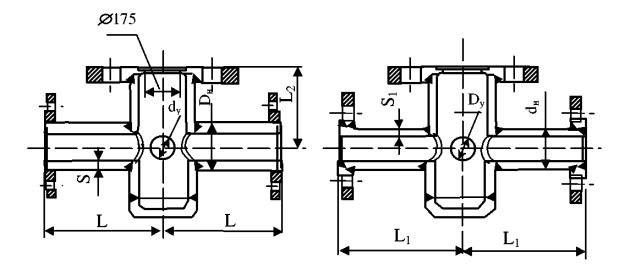

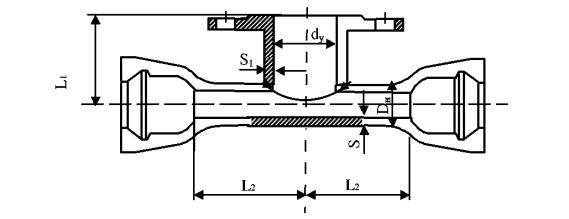

- с соединением «Универсал», таб. 3, рис. 1;

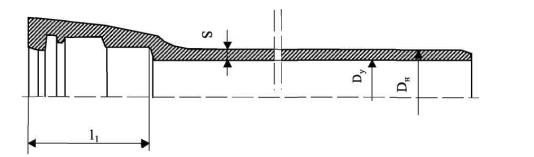

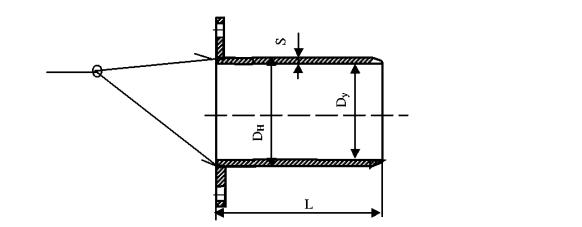

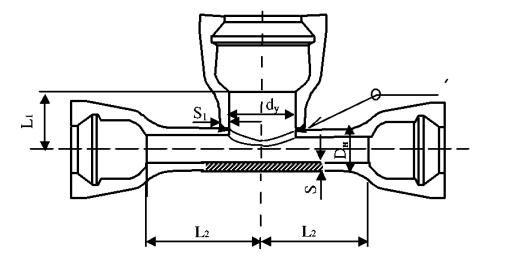

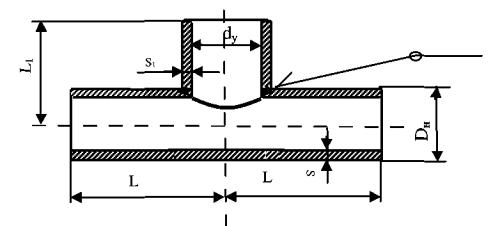

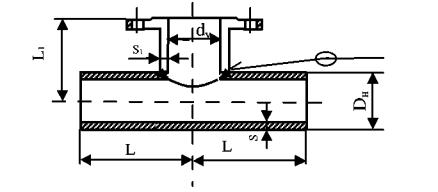

- с соединением «ВРС», табл. 4, рис. 2;

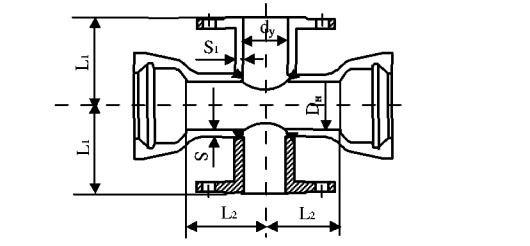

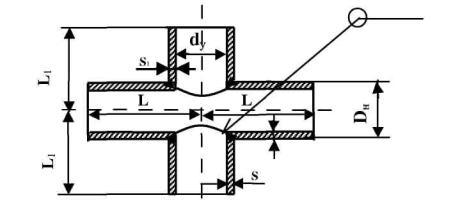

- с соединением «ТАЙТОН», табл. 5, рис. 3;

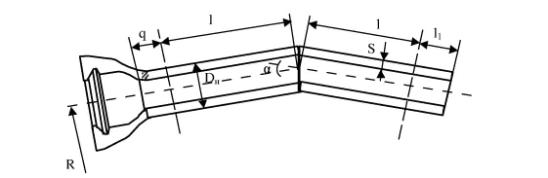

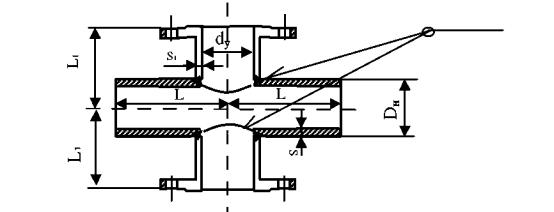

- со сварным нахлесточным соединением, табл. 5а, рис. 3а.

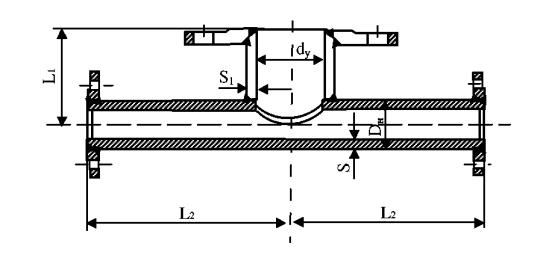

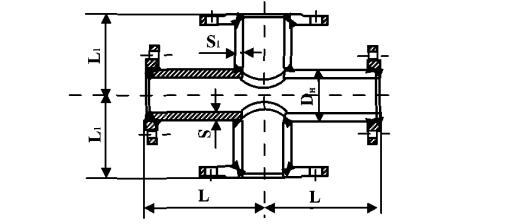

- с фланцевым соединением, табл. 6, рис. 4.

(Измененная редакция, Изм №2)

Настоящие технические условия содержат технические требования на материалы, размеры, допуски, показатели механических свойств, методы испытания фасонных частей и уплотнительных колец (таб. 7-10, рис. 5-8) к ним.

Сварные фасонные части предназначены для эксплуатации в трубопроводах хозяйственно-питьевого водоснабжения с допустимым рабочим давлением в трубопроводе до 1,6 МПа включительно.

Сварные фасонные части из чугуна с шаровидным графитом с внешним покрытием могут применяться во всех типах почв.

Соединение ВРС обеспечивает невозможность расстыковки труб соединенных фасонными частями при прокладке трубопровода в сложном рельефе местности, в местах опасности осадки грунта и при ударных нагрузках. Это особенно важно при монтаже трубопроводов в неустойчивых грунтах, в гористой местности и в вертикальном положении труб.

Раструбное соединение не является жестким и позволяет отклоняться от прямолинейного под углом до 5° для труб с Dy 100-150 мм и до 4° для труб с Dy 200-300 мм (при сохранении полной герметичности стыка).

Изготовитель поставляет:

- соединительные сварные части раструбные (под соединение «Универсал», «ТАЙТОН» и «ВРС») с внутренним и наружным покрытием или без покрытий;

- соединительные сварные части под сварное нахлесточное соединение с внутренним и наружным покрытием или без покрытий;

- соединительные сварные части фланцевые под болтовое соединение;

- резиновые уплотнительные кольца под соединения «Универсал», «ТАЙТОН» и «ВРС»;

- стопора из высокопрочного чугуна для соединения «ВРС».

(Измененная редакция, Изм №1)

(Измененная редакция, Изм №2)

При заказе на поставку сварных фасонных частей необходимо указывать индекс обозначения, внутренний диаметр условных проходов, номинальное давление (для фланцевых соединительных частей), область применения. Наименование и обозначения раструбных соединительных частей устанавливаются согласно таблице 1.

Таблица 1

Наименование |

Индекс обозначения |

Таблица |

Рисунок |

|

|

в схемах |

в документах |

|||

Колено фланцевое |

|

УФ |

11 |

9 |

|

Колено раструбное |

|

УР |

12 |

10 |

|

Колено раструб - гладкий конец |

|

УРГ |

13 |

11 |

|

Отвод раструб - гладкий конец |

|

ОРГ |

14 |

12 |

|

Отвод раструбный |

|

ОР |

15 |

13 |

|

Переход фланцевый |

|

ХФ |

16 |

14 |

|

Переход гладкий конец-раструб |

|

ХРГ |

17 |

15 |

|

Переход раструб-фланец |

|

ХРФ |

18 |

16 |

|

Переход раструбный |

|

ХР |

19 |

17 |

Заглушка фланцевая |

|

ЗФ |

20 |

18 |

|

Патрубок раструб-фланец |

|

ПРФ |

21 |

19 |

|

Патрубок фланец-гладкий конец |

|

ПФГ |

22 |

20 |

|

Двойной раструб |

|

др |

23 |

21 |

|

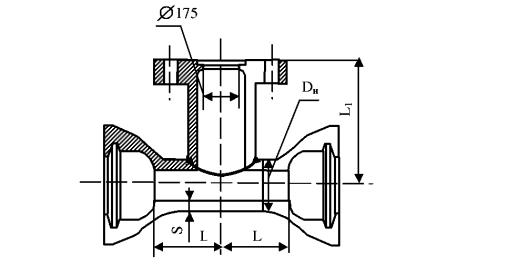

Пожарная подставка раструбная |

|

ПНР |

24 |

22 |

|

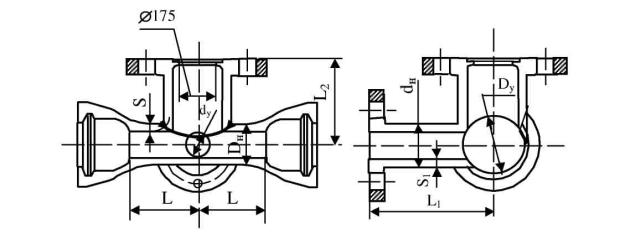

Тройник раструб-фланец с пожарной подставкой |

|

ППТРФ |

25 |

23 |

|

Тройник фланцевый с пожарной подставкой |

|

ППТФ |

26 |

24 |

|

Крест раструб-фланец с пожарной подставкой |

|

ППКРФ |

27 |

25 |

Продолжение таблицы 1

|

Крест фланцевый с пожарной подставкой |

|

ППКФ |

28 |

26 |

|

Тройник фланцевый |

|

ТФ |

29 |

27 |

|

Тройник раструб-фланец |

|

ТРФ |

30 |

28 |

|

Тройник раструбный |

|

ТР |

31 |

29 |

|

Крест раструб-фланец |

|

КРФ |

32 |

30 |

|

Крест фланцевый |

|

КФ |

33 |

31 |

|

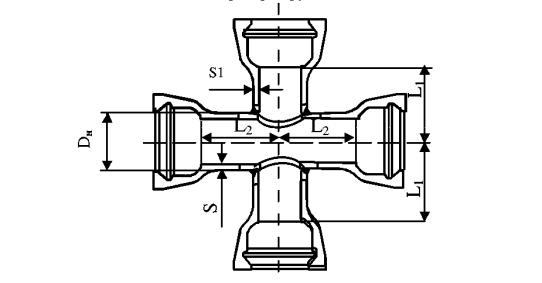

Крест раструбный |

|

КР |

34 |

32 |

|

Выпуск раструбный |

|

ВР |

35 |

33 |

|

Выпуск фланцевый |

|

ВФ |

36 |

34 |

В индексе соединения ВРС добавляются буква «В», в соединении «ТАЙТОН» добавляется - «Т», в сварном нахлесточным соединением добавляется - «Н».

(Измененная редакция, Изм №1)

(Измененная редакция, Изм №2)

Наименования и обозначения безраструбных сварных фасонных частей устанавливаются согласно таблице 2.

Таблица 2

|

Наименование |

Индекс обозначение |

Таблица |

Рисунок |

|

|

в схемах |

в документах |

|||

|

Колено гладкий конец |

|

УГ |

37 |

35 |

|

Отвод гладкий конец |

|

ОГ |

38 |

36 |

|

Выпуск гладкий конец |

|

ВГ |

39 |

37 |

|

Тройник гладкий конец |

|

ТГ |

40 |

38 |

|

Тройник гладкий конец-фланец |

|

ТГ-Ф |

41 |

39 |

|

Крест гладкий конец |

|

КГ |

42 |

40 |

|

Крест гладкий конец-фланец |

|

КГ-Ф |

43 |

41 |

|

Фланец |

|

Ф |

44 |

42 |

Размеры и масса сварных фасонных частей указаны в таблицах 11-31 и на рисунках 9-29.

Примечание - размеры сварных фасонных частей и предельные отклонения на эти размеры предусмотрены для изделий без покрытия.

Примеры условных обозначений сварных фасонных частей из ЧШГ и уплотнительных резиновых колец:

Сварная фасонная часть с литым раструбом под универсальное уплотнительное резиновое кольцо - крест раструбный со стволом условного прохода 200 мм. и отростками условного прохода 100 мм.;

- КР 200×100. ТУ 1468-041-502540094-2001.

Сварная фасонная часть с литым раструбом (типа ВРС) - тройник раструбный со стволом условного прохода 300 мм. и отростком условного прохода 200 мм.;

- ТР ВРС 300×200. ТУ 1468-041-50254094-2001.

Сварная фасонная часть с литым раструбом (типа ТАЙТОН) и литым фланцем под номинальное давление 10 бар (1,0 МПа) со стволом условного прохода 200 мм и отростком условного прохода 100 мм;

- ТРФ Т 200×100-РN10. ТУ 1468-041-50254094-2001.

(Измененная редакция, Изм №1)

Стопора из высокопрочного чугуна для труб Dy 300 мм:

- стопора ЧШГ 300. ТУ 1461-037-50254094-2000.

Резиновое уплотнительное кольцо под соединение «Универсал» Dy 300 мм:

- резиновое кольцо У 300. ТУ 1461-037-50254094-2000

(Измененная редакция, Изм №2)

Резиновое уплотнительное кольцо (под соединение ВРС и ТАЙТОН) для труб Dy300MM:

- резиновое кольцо ВРС 300. ТУ 1461-037-50254094-2000.

Резиновое уплотнительное кольцо (под соединение Тайтон) для труб Dy 200 мм: резиновое кольцо Т 200. ТУ 1461-037-50254094-2000

(Измененная редакция, Изм №1)

Сварная фасонная часть со сварным нахлесточным соединением тройник раструбный со стволом условного прохода 200 мм и отростком условного прохода 100 мм:

- ТР Н 200×100. ТУ1468-041-50254094-2001

(Измененная редакция, Изм №2)

3 Нормативные ссылки

В настоящих технических условиях использованы ссылки на следующие стандарты:

ТУ 1461-037-50254094-2000 Трубы чугунные напорные высокопрочные.

ГОСТ 26645-85 Отливки из металлов и сплавов. Допуски размеров массы и припуски на механическую обработку.

ГОСТ 3845-75 Трубы металлические. Методы испытания гидравлическим давлением.

ГОСТ 9012-59 Металлы. Методы испытаний. Измерение твердости по Бринелю.

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Маркировка, упаковка, транспортирование, хранение.

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

ГОСТ 6996-66 Сварные соединения. Методы испытаний на растяжение.

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах.

ГОСТ 27208-87 Отливки из чугуна. Методы механических испытаний.

ГОСТ 3443-87 Отливки из чугуна с различной формой графита. Методы определения структуры.

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок.

ГОСТ 9583-75 Трубы чугунные напорные, изготовленные методами центробежного и полунепрерывного литья.

ГОСТ 2246-70 Проволока стальная сварочная.

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения.

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия.

ГОСТ 5631-79 Лак БТ-577 и краска БТ-177. Технические условия.

4 Определения

В настоящих технических условиях используются следующие определения:

4.1 Высокопрочный чугун с шаровидным графитом - тип чугуна, в котором графит присутствует преимущественно в шаровидной форме.

4.2 Труба - отливка с равномерным каналом, с прямой осью, имеющая гладкий, раструбный или фланцевые концы.

4.3 Сварная фасонная часть (СФЧ) - присоединяемое к трубе изделие, которое обеспечивает отклонение или изменение направления трубопровода.

4.4 Охватываемый конец - конец трубы, помещаемый в раструбное соединение.

4.5 Раструб - охватывающий конец трубы.

4.6 Номинальный размер (Dy - условный проход) - цифровое обозначение условного размера, которое является общим для всех компонентов трубопроводной системы. Это круглое число для справочных целей.

4.7 Партия - количество изделий, из которого может быть выбран образец для испытания в процессе производства.

4.8 Длина - действительная длина изделия, которая показана на рисунках раздела 9.

Примечание - для фланцевых фасонных частей действительная длина L равна полной длине. Для раструбных фасонных частей действительная длина L равна полной длине минус глубина, на которую входит охватываемый конец в раструб.

4.9 Допустимое рабочее давление - внутреннее давление, исключая скачки давления, которое компоненты трубопровода могут безопасно выдерживать при постоянной работе.

5 Технические требования

5.1 Сварные фасонные части из высокопрочного чугуна с шаровидным графитом изготавливаются из трубных заготовок отвечающих требованиям ТУ 1461-037-50254094-2000 или из заготовок отлитых в кокиль по ТУ-1460-035-50254094-2000 и должны соответствовать требованиям настоящих технических условий.

5.2 Твердость металла шва СФЧ не должна превышать 250 НВ.

5.3 Механические свойства металла труб и сварных соединений фасонных частей, определяемые при испытании образцов на растяжение должны быть не менее:

|

Временное сопротивление σв, МПа (кгс/мм2) |

420 (42) |

|

Условный предел текучести σ0,2, МПа (кгс/мм2) |

300 (30) |

|

Относительное удлинение δ5, % |

5,0 |

|

Предел прочности при растяжении сварного соединения σв, МПа (кгс/мм2) |

380(38) |

|

Угол загиба сварного соединения, град |

23 |

Примечание-контроль величины предела текучести определяется заказом потребителя.

5.4 На наружной и внутренней поверхностях СФЧ допускаются пороки, обусловленные способом производства и не влияющие на герметичность труб при испытании.

5.5 Допустимые отклонения не должны превышать:

|

± 20 мм |

по длине раструбных соединительных частей |

|

± 10 мм |

по длине фланцевых соединительных частей |

Допустимые отклонения по наружному диаметру (Dh) и толщине стенки (S) соединительных частей указаны в таблицах 9.1-9.4.

Примечание - Плюсовой допуск по толщине стенки соединительной части ограничивается допуском по массе».

(Измененная редакция, Изм №3)

5.6 СФЧ должны выдерживать испытательное гидравлическое давление не менее 2,5 Мпа и давление сжатым воздухом не менее 0,4 МПа.

5.7 Конструкция и размеры сварных фасонных частей должны соответствовать чертежу фасонных частей, утверждённому в установленном порядке. Основные размеры СФЧ приведены на рисунках 5-35 и в таблицах 6-36

(Измененная редакция, Изм №3)

5.8 Отклонение фактической массы СФЧ от теоретической не должно превышать ± 8%.

Примечание - Допускается превышение максимальной массы СФЧ при соблюдении всех остальных требований настоящих технических условий.

5.9 СФЧ под универсальное резиновое кольцо и под соединение ТАЙТОН поставляются потребителю в комплекте с резиновыми кольцами. Раструбные СФЧ под соединение ВРС поставляются потребителю в комплекте с резиновыми кольцами и стопорами. Фланцевые СФЧ поставляются потребителю в комплекте с болтами.

(Измененная редакция, Изм №1)

5.10 Технические требования, размеры и массы резиновых колец, стопоров и болтов согласно ТУ 1461-037-50254094-2000.

5.11 Торец охватываемого конца СФЧ должен иметь с наружной стороны фаску для монтажа и демонтажа труб.

5.12 Наружная поверхность СФЧ, поставляемых с покрытием, должна быть защищена битумным лаком по ГОСТ 5631-79 или другим нетоксичным материалом, разрешенным Государственным Комитетом санэпиднадзора РФ для применения в качестве наружных покрытий трубопроводов в хозяйственно-питьевом водоснабжении. На внутреннюю поверхность СФЧ, поставляемых с покрытием может быть нанесен материал, соответствующий «Перечню материалов, реагентов и малогабаритных очистных устройств, разрешенных ГКСЭН РФ для применения в практике хозяйственно-питьевого водоснабжения». Разрешается использование материалов, имеющих гигиеническое заключение или сертификат соответствия со ссылкой на гигиеническое заключение для целевого использования материала.

5.13 Расположение болтовых отверстий на фланцах соединительных частей должно быть симметрично вертикальной и горизонтальной осям фланца и не располагаться на данных осях. Оси болтовых отверстий фланцев на противоположных концах соединительной части должны составлять одну прямую линию.

Торцы гладких концов соединительных частей, а также торцевые поверхности фланцев, должны быть перпендикулярны к осям приведенных соединительных частей.

Ось отростка СФЧ должна быть перпендикулярна к оси ствола сварной фасонной части.

Допускаемые отклонения устанавливаются:

|

+1,0 мм |

по диаметру отверстий под болты во фланцах; |

|

± 0,5 мм |

по расстоянию между центрами отверстий; |

|

±1,0 мм |

по толщине фланца; |

- смещение центра окружности расположения центров болтовых отверстий относительно центра внутреннего диаметра фланца не должно превышать:

|

± 1,0 мм |

для Ду 100-150 мм, |

|

± 1,5 мм |

для Ду 200-300 мм |

- несоосность болтовых отверстий фланцев на противоположных концах соединительных частей не более 1,0 мм;

- отклонение от перпендикулярности торца гладкого конца, торцевых поверхностей фланцев и оси отростка к оси ствола СФЧ не должно превышать 0,5°.

(Измененная редакция, Изм №3)

6 Правила приемки

6.1 СФЧ предъявляются к приемке партиями. Количество в партии СФЧ устанавливается предприятием-изготовителем.

6.2 СФЧ подвергаются следующим видам контроля:

- визуальный контроль;

- измерительный контроль;

- гидравлическое и пневматическое испытание;

- неразрушающий контроль.

6.3 Осмотру, обмеру, пневмоиспытанию должна быть подвергнута каждое изделие СФЧ. Гидравлические испытания и неразрушающий контроль проводятся выборочно - одно изделие от партии.

6.4 Проверка твердости и механических свойств по п. 5.2 и 5.3 проводится на одном изделии СФЧ от партии.

6.5 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, производятся повторные испытания по этому показателю удвоенного количества образцов взятых от той же партии.

Результаты повторных испытаний распространяются на всю партию.

Допускается в случае неудовлетворительных результатов повторных испытаний подвергать каждое изделие СФЧ поштучному контролю по невыполняемому показателю.

6.6 Результаты гидроиспытаний считаются удовлетворительными, если на поверхности СФЧ не обнаружено видимой протечки, выпотевания или другого признака повреждения.

6.7 Результаты пневмоиспытаний считаются удовлетворительными, если на поверхности изделия не обнаружено нарушения герметичности.

7 Методы испытаний

7.1 Для контроля свойств металла труб и сварного соединения, от отобранной СФЧ, отрезают кольцо, из которой изготавливают образцы для проведения механических испытаний и определения твердости. Изготовление и испытание проводятся согласно ГОСТ 1497-84, ГОСТ 6996-66 и ГОСТ 27208-87.

7.2 Испытание на твердость проводится по ГОСТ 9012-59.

7.3 Гидравлическое испытание СФЧ проходят по ГОСТ 3845-75.

7.4 Пневматическое испытание СФЧ проводят по методике завода-изготовителя. Испытание проводится путем погружения изделия в воду или путем нанесения на поверхность изделия пенного раствора.

7.5 Неразрушающий контроль проводится по методике завода-изготовителя.

Осмотр изделий производится визуально, без применения увеличительных приборов.

7.7 Геометрические размеры заготовок труб, из которых изготавливаются изделия СФЧ, и готовые СФЧ, контролируются стандартными мерительными инструментами или инструментом, изготовленным по чертежам завода-изготовителя.

8 Маркировка, упаковка, транспортирование и хранение

8.1 Упаковка, транспортирование и хранение СФЧ, оформление документации должно производиться в соответствии с требованиями ГОСТ 10692-80.

8.2 СФЧ должны быть маркированы и иметь на поверхности следующие обозначения:

- товарный знак предприятия-изготовителя;

- индекс обозначения СФЧ;

- диаметры условных проходов ствола и отростка;

- номинальное давление для фланцев, МПа (Р );

- тип кольца (соединения); год изготовления;

- обозначение, что материалом СФЧ является высокопрочный чугун с шаровидной формой графита (ЧШГ).

Маркировка наносится на поверхность изделия краской или ударным способом.

8.3 СФЧ должны храниться на ровных площадках.

8.4 На каждую отгружаемую потребителю партию СФЧ Поставщик выдает документ о качестве, в котором должны быть указаны: наименование предприятия-изготовителя, индекс обозначения СФЧ, диаметры условных проходов ствола и отростка, количество штук, теоретическая масса, тип и количество резиновых колец, величина пневмоиспытания и гидроиспытания, предел прочности, относительное удлинение и твердость металла СФЧ.

8.5 Стопоры по соединение ВРС хранятся в открытой таре, рассортированные по диаметрам.

8.6 Резиновые кольца должны хранится в закрытых помещениях при температуре от 0 до 25 °С, на расстоянии не менее 1 м от отопительных приборов и должны быть защищены от прямого солнечного света, загрязнения смазочными материалами, маслами, керосином, бензином, кислотами и щелочами, оказывающими вредное воздействие на резину.

9 Таблицы размеров и рисунки

9.1 Изделия СФЧ, арматура и уплотнительные кольца изготавливаются согласно размерам, указанным в таблицах и на рисунках.

9.1 Раструб и охватываемый конец под универсальное кольцо для СФЧ

|

Условный проход ствола, Dy |

DH |

Толщина стенки, S |

l |

Масса раструба, кг |

Масса 1м трубы без раструба, кг |

|

|

центробежное литье |

литье в кокиль |

|||||

|

100 |

|

6,0-1,3 |

7,2-2,4 |

85 |

4,6 |

16 |

|

150 |

|

6,0-1,3 |

7,8-2,5 |

90 |

7,8 |

24 |

|

200 |

|

6,3-1,5 |

8,4-2,5 |

89 |

10,5 |

32 |

|

250 |

|

6,8-1,6 |

9,0-2,6 |

94 |

14,0 |

42 |

|

300 |

|

7,2-1,6 |

9,6-2,6 |

98 |

18,0 |

52 |

9.2 Раструб и охватываемый конец под соединение ВРС для СФЧ

|

Условный проход ствола, Dy |

DH |

Толщина стенки S |

l |

l1 |

Масса раструба, кг |

Масса 1м трубы без раструба, кг |

|

|

центров, литье |

кокильное литье |

||||||

|

100 |

|

6,0-1,3 |

7,2-2,4 |

91 |

135 |

6,9 |

16 |

|

150 |

|

6,0-1,3 |

7,8-2,5 |

101 |

150 |

10,7 |

24 |

|

200 |

|

6,3-1,5 |

8,4-2,5 |

106 |

160 |

16,8 |

35 |

|

250 |

|

6,8-1,6 |

9,0-2,6 |

106 |

165 |

23,2 |

41 |

|

300 |

|

7,2-1,6 |

9,6-2,6 |

106 |

170 |

29,6 |

52 |

9.3 Соединение ТАЙТОН и раструб с охватываемым концом для СФЧ

|

Условный проход ствола, Dy |

DH, |

Толщина стенки, S |

L1 |

Масса раструба, кг |

Масса 1м трубы без раструба, кг |

|

|

центробежная отливка |

отливка в кокиль |

|||||

|

100 |

|

6,0-1,3 |

7,2-2,4 |

88 |

4,3 |

15,5 |

|

150 |

|

6,0-1,3 |

7,8-2,5 |

94 |

7,1 |

23,5 |

|

200 |

|

6,3-1,5 |

8,4-2,5 |

100 |

10,3 |

31,4 |

|

250 |

|

6,8-1,6 |

9,0-2,6 |

105 |

14,2 |

41,2 |

|

300 |

|

7,2-1,6 |

9,6-2,6 |

110 |

18,9 |

52,1 |

(Измененная редакция, Изм №1)

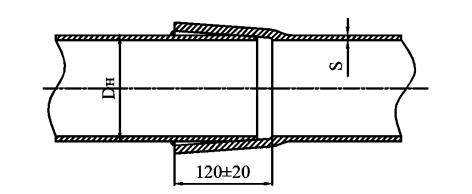

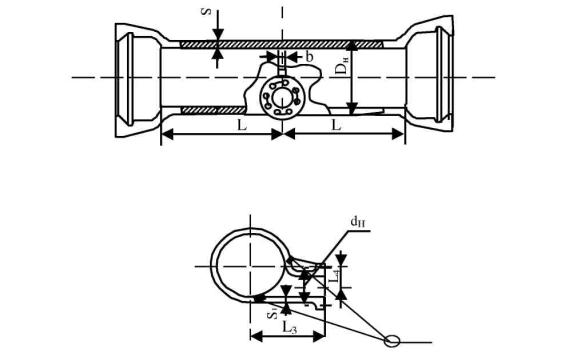

9.3а СВАРНОЕ НАХЛЕСТОЧНОЕ СОЕДИНЕНИЕ

Рисунок За

|

Размеры в миллиметрах |

||||

|

Условный проход, Dy |

|

S |

Масса |

|

|

центробежная отливка |

отливка в кокиль |

раструба, кг |

||

|

100 |

118 |

6,0-1,3 |

7,2-2,4 |

3,8 |

|

150 |

170 |

6,0-1,3 |

7,8-2,5 |

5,4 |

|

200 |

222 |

6,3-1,5 |

8,4-2,5 |

7,1 |

|

250 |

274 |

6,8-1,6 |

9,0-2,6 |

8,7 |

|

300 |

326 |

7,2-1,6 |

9,6-2,6 |

10,4 |

(Измененная редакция, Изм №2)

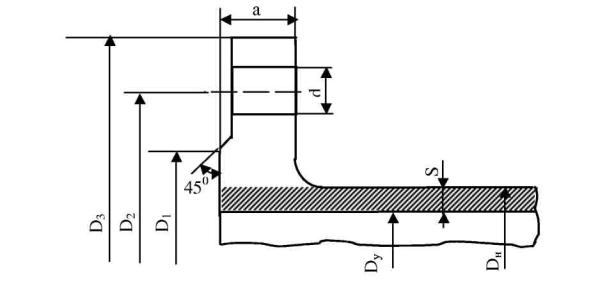

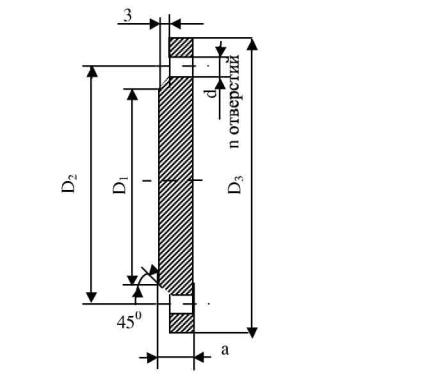

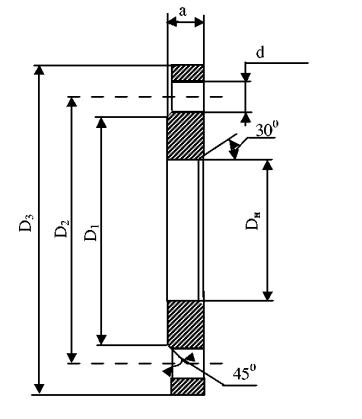

9.4 Фланцевое соединение для болтового крепления СФЧ

|

Размеры в миллиметрах |

|||||||||||

|

Условный проход ствола Dy |

DH |

Толщина стенки S |

PN, бар |

D1 |

D2 |

D3 |

а |

Отверстия |

Масса фланца, кг |

||

|

центробежное литье |

Литье в кокиль |

Кол. |

d |

||||||||

|

100 |

|

6,0-1,3 |

7,2-2,4 |

10 |

153 |

180 |

220 |

19 |

8 |

19 |

4,0 |

|

16 |

153 |

180 |

220 |

19 |

8 |

19 |

|||||

|

150 |

|

6,0-1,3 |

7,8-2,5 |

10 |

209 |

240 |

285 |

19 |

8 |

23 |

7,4 |

|

16 |

209 |

240 |

285 |

19 |

8 |

23 |

|||||

|

200 |

|

6,3-1,5 |

8,4-2,5 |

10 |

264 |

295 |

340 |

20 |

8 |

23 |

9,0 |

|

16 |

264 |

295 |

340 |

20 |

12 |

23 |

|||||

|

250 |

|

6,8-1,6 |

9,0-2,6 |

10 |

319 |

350 |

400 |

22 |

12 |

23 |

13,9 |

|

16 |

319 |

355 |

400 |

22 |

12 |

28 |

|||||

|

300 |

|

7,2-1,6 |

9,6-2,6 |

10 |

367 |

400 |

455 |

24,5 |

12 |

23 |

15,0 |

|

16 |

367 |

410 |

455 |

24,5 |

12 |

28 |

|||||

(Измененная редакция, Изм №3)

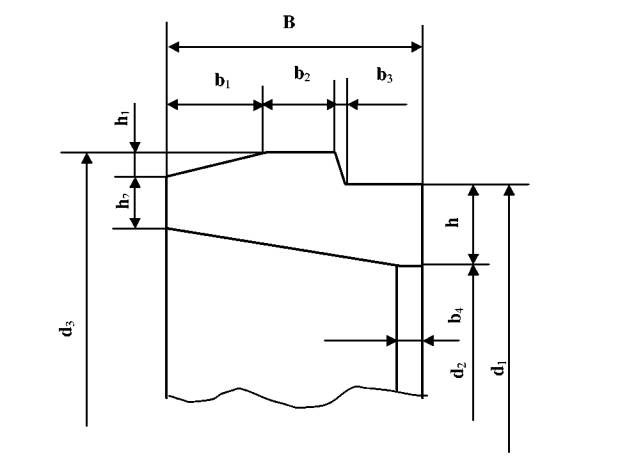

9.5 Универсальное уплотнительное резиновое кольцо (тип А)

Рисунок 5

|

Размеры в миллиметрах |

||||||||||||

|

Dy |

В |

b1 |

b2 |

b3 |

b4 |

h |

h1 |

h2 |

d1 |

d2 |

d3 |

Масса, кг |

|

100 |

30 |

10 |

6 |

3 |

6 |

14 |

5 |

7 |

133 |

105 |

146 |

0,17 |

|

150 |

33 |

10 |

7 |

3 |

6 |

15 |

5 |

7 |

186 |

156 |

200 |

0,28 |

|

200 |

33 |

10 |

7 |

3 |

12 |

17 |

5 |

8,5 |

242 |

208 |

255 |

0,43 |

|

250 |

34 |

10 |

7 |

3 |

12 |

17 |

5 |

9 |

294 |

260 |

307 |

0,54 |

|

300 |

35 |

10 |

7 |

3 |

12 |

17 |

5 |

9,5 |

346 |

312 |

359 |

0,65 |

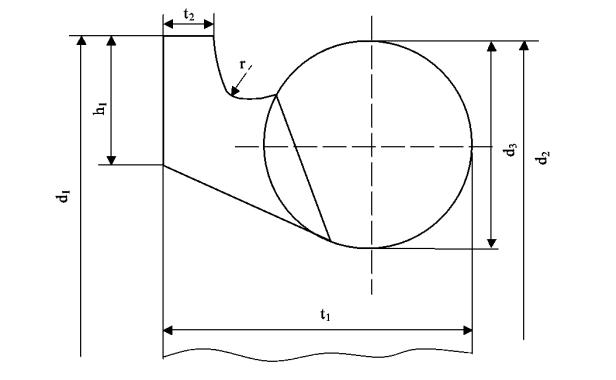

9.6 Универсальное резиновое кольцо (под соединение ТАЙТОН))

Рисунок 6

Таблица 8

|

Dy |

d1 |

d2 |

d3 |

h1 |

t1 |

t2 |

r |

Масса, кг |

|

100 |

146 |

144 |

16 |

10 |

26 |

5 |

3?5 |

0,212 |

|

150 |

200 |

198 |

0,356 |

|||||

|

200 |

256 |

254 |

18 |

11 |

30 |

6 |

4 |

0,50 |

|

250 |

310 |

308 |

32 |

0,72 |

||||

|

300 |

366 |

364 |

20 |

12 |

34 |

7 |

4?5 |

0,94 |

(Измененная редакция, Изм №1)

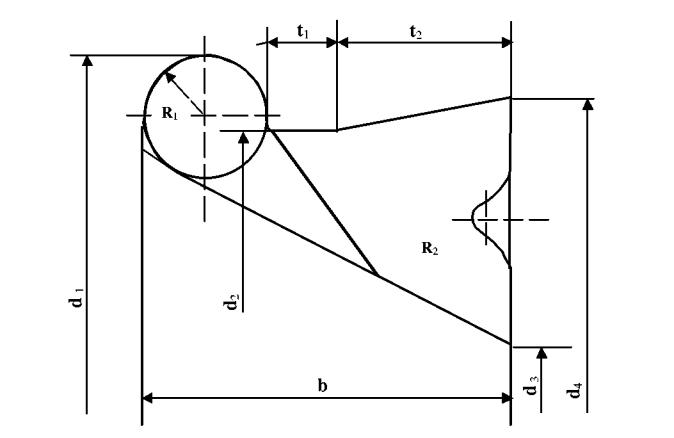

9.7 Резиновое уплотнительное кольцо (под соединение ВРС или ВР)

Рисунок 7

Таблица 9

|

Размеры в миллиметрах |

||||||||

|

Dy |

d1 |

d2 |

d3 |

d4 |

b |

t1 |

t2 |

R1 |

|

100 |

146,5 |

134,5 |

99,5 |

140,5 |

30 |

5,5 |

14,3 |

5 |

|

150 |

203,5 |

189,5 |

151 |

196 |

32 |

5,5 |

15,3 |

5,5 |

|

200 |

260 |

244 |

202 |

250 |

33 |

5,5 |

15,3 |

6 |

|

250 |

315 |

299 |

257 |

305 |

33 |

5,5 |

15,3 |

6 |

|

300 |

369 |

353 |

311 |

359 |

33 |

5,5 |

15,3 |

6 |

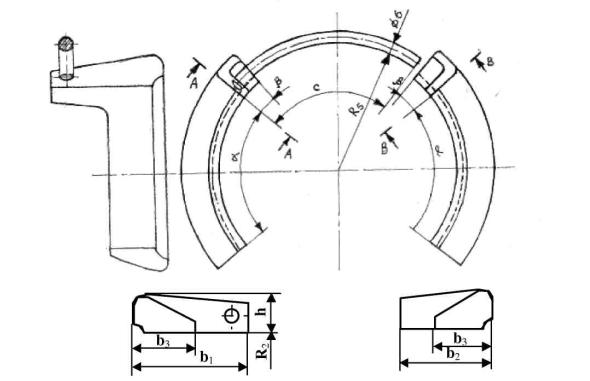

9.8 Стопоры из высокопрочного чугуна (под соединение ВРС)

|

Размеры в миллиметрах |

|||||||||||

|

Dy |

b1 |

b2 |

b3 |

h |

R2 |

αº |

β° |

c° |

с |

Масса стопора |

|

|

левого со стопорной проволокой, кг |

правого, кг |

||||||||||

|

100 |

50 |

30 |

24 |

17 |

59 |

78 |

11 |

93 |

107 |

0,265 |

0,226 |

|

150 |

55 |

43 |

26 |

18 |

85 |

78 |

9 |

95 |

152 |

0,431 |

0,378 |

|

200 |

60 |

48 |

26 |

19 |

111 |

78 |

8 |

96 |

197 |

0,602 |

0,536 |

|

250 |

65 |

53 |

28 |

21 |

137 |

80 |

7 |

97 |

243 |

0,846 |

0,765 |

|

300 |

70 |

58 |

30 |

22 |

163 |

50 |

6 |

56 |

167 |

0,769 |

0,703 |

9.9

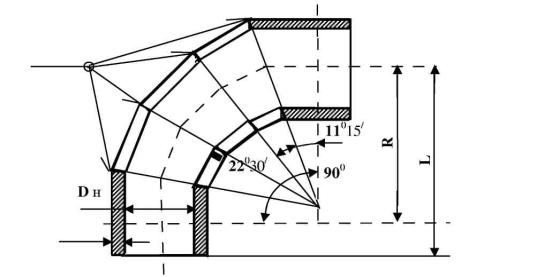

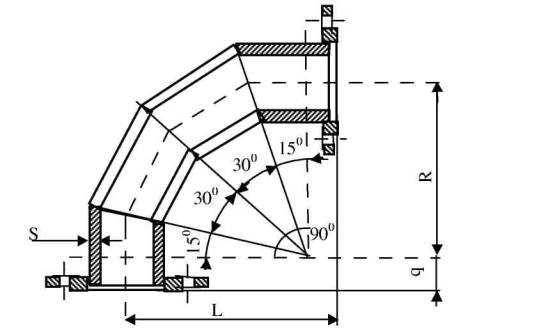

Колено фланцевое![]()

|

Размеры в миллиметрах |

||||||

|

Условный проход Ду |

S |

Dh |

R |

q |

L |

Масса колена, кг |

|

100 |

6,0 |

118 |

160 |

40 |

200 |

12,9 |

|

150 |

6,0 |

170 |

210 |

40 |

250 |

24,3 |

|

200 |

6,3 |

222 |

260 |

40 |

300 |

31,5 |

|

250 |

6,8 |

274 |

260 |

40 |

300 |

47,6 |

|

300 |

7,2 |

326 |

260 |

40 |

300 |

55,0 |

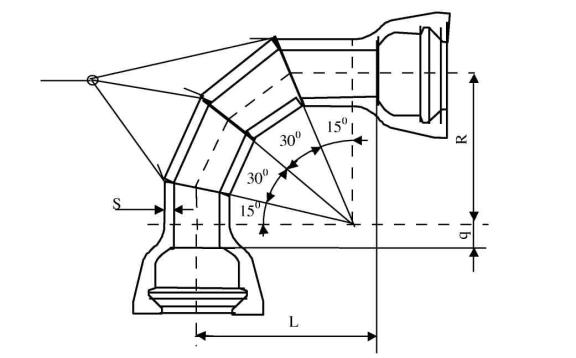

9.10 Колено раструбное

Рисунок 10

Таблица 12

|

Размеры в миллиметрах |

||||||

|

Условный проход Ду |

S |

Дн |

R |

q |

L |

Масса колена, кг |

|

100 |

6,0 |

118 |

160 |

40 |

200 |

11,8 |

|

150 |

6,0 |

170 |

210 |

40 |

250 |

20,8 |

|

200 |

6,3 |

222 |

260 |

40 |

300 |

31 |

|

250 |

6,8 |

274 |

260 |

40 |

300 |

40,6 |

|

300 |

7,2 |

326 |

260 |

40 |

300 |

50,4 |

9.11 Колено раструб - гладкий конец

Рисунок 11

Таблица 13

|

Размеры в миллиметрах |

||||||||

|

Условный проход ствола, Dy |

DH |

R |

q |

l1 |

L1 |

Толщина стенки S |

Масса изделия, кг |

|

|

центробежное литье |

литье в кокиль |

|||||||

|

100 |

118 |

160 |

40 |

240 |

400 |

6,0-1,3 |

7,2-2,4 |

14 |

|

150 |

170 |

210 |

40 |

240 |

450 |

6,0-1,3 |

7,8-2,5 |

25 |

|

200 |

222 |

260 |

40 |

240 |

500 |

6,3-1,5 |

8,4-2,5 |

38 |

|

250 |

274 |

260 |

40 |

240 |

500 |

6,8-1,6 |

9,0-2,6 |

51 |

|

300 |

326 |

260 |

40 |

240 |

500 |

7,2-1,6 |

9,6-2,6 |

65 |

9.12 Отвод раструб - гладкий конец

Рисунок 12

Таблица 14

|

Размеры в миллиметрах |

|||||||||||||||

|

Условный проход, Dy |

S |

DH |

q |

l1 |

Отвод α=10° |

Отвод α =15° |

Отвод α =30° |

Отвод α =45° |

Отвод α =60° |

Масса, кг |

|||||

|

R |

l |

R |

l |

R |

l |

R |

l |

R |

l |

||||||

|

100 |

6,0-1,3 |

118 |

40 |

80 |

1440 |

126 |

960 |

127 |

480 |

129 |

320 |

132 |

250 |

144 |

11,1 |

|

150 |

6,0-1,3 |

170 |

40 |

85 |

1890 |

165 |

1260 |

166 |

630 |

169 |

420 |

174 |

330 |

191 |

20,7 |

|

200 |

6,3-1,5 |

222 |

40 |

85 |

2340 |

205 |

1560 |

206 |

780 |

209 |

520 |

215 |

420 |

242 |

31,9 |

|

250 |

6,8-1,6 |

274 |

40 |

90 |

2340 |

205 |

1560 |

206 |

780 |

209 |

520 |

215 |

420 |

242 |

42,8 |

|

300 |

7,2-1,6 |

326 |

40 |

95 |

2340 |

205 |

1560 |

206 |

780 |

209 |

520 |

215 |

420 |

242 |

55,0 |

9.13 Отвод раструбный

Рисунок 13

Таблица 15

|

Размеры в миллиметрах |

||||||||||||||

|

Условный проход, Dy |

S |

DH |

q |

Отвод α =10° |

Отвод α =15° |

Отвод α =30° |

Отвод α =45° |

Отвод α =60° |

Масса, кг |

|||||

|

R |

l |

R |

l |

R |

l |

R |

l |

R |

l |

|||||

|

100 |

6,0-1,3 |

118 |

40 |

1440 |

126 |

960 |

127 |

480 |

129 |

320 |

132 |

250 |

144 |

12 |

|

150 |

6,0-1,3 |

170 |

40 |

1890 |

165 |

1260 |

166 |

630 |

169 |

420 |

174 |

330 |

191 |

21 |

|

200 |

6,3-1,5 |

222 |

40 |

2340 |

205 |

1560 |

206 |

780 |

209 |

520 |

215 |

420 |

242 |

31 |

|

250 |

6,8-1,6 |

274 |

40 |

2340 |

205 |

1560 |

206 |

780 |

209 |

520 |

215 |

420 |

242 |

41 |

|

300 |

7,2-1,6 |

326 |

40 |

2340 |

205 |

1560 |

206 |

780 |

209 |

520 |

215 |

420 |

242 |

52 |

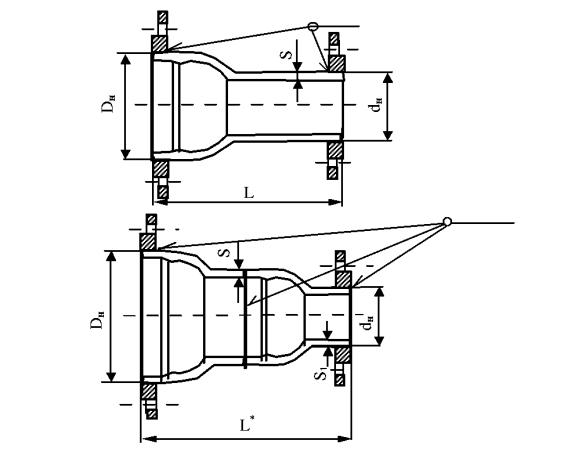

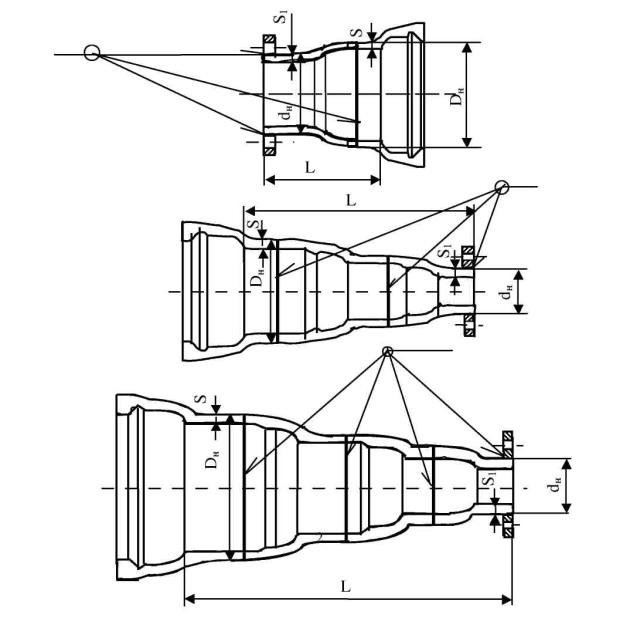

9.14 Переход фланцевый

Рисунок 14

Таблица 16

|

Условный проход, Dy |

Размер |

Условный |

проход, dy |

Dh |

S |

||

|

100 |

150 |

200 |

250 |

||||

|

150 |

dH |

118 |

|

|

|

170 |

6,0 |

|

L |

250 |

||||||

|

Si |

6,0 |

||||||

|

Масса, кг |

18,3 |

||||||

|

200 |

dH |

118 |

170 |

|

|

222 |

6,3 |

|

L |

|

250 |

|||||

|

L* |

350 |

|

|||||

|

S1 |

6,0 |

6,0 |

|||||

|

Масса, кг |

27,4 |

28,2 |

|||||

|

250 |

dH |

118 |

170 |

222 |

|

274 |

6,8 |

|

L |

|

350 |

250 |

||||

|

L* |

500 |

|

|

||||

|

S1 |

6,0 |

6,0 |

6,3 |

||||

|

Масса, кг |

39,8 |

42,1 |

38,7 |

||||

|

300 |

dH |

|

170 |

222 |

274 |

326 |

7,2 |

|

L |

|

|

250 |

||||

|

L* |

500 |

400 |

|

||||

|

S1 |

6,0 |

6,3 |

6,8 |

||||

|

Масса, кг |

53,4 |

53,2 |

49,3 |

||||

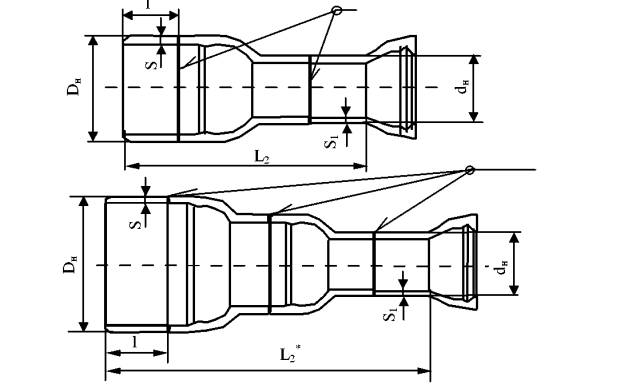

9.15 Переход раструб-гладкий конец

Рисунок 15

Таблица 17

|

Условный проход ствола, Dy |

Обозначение |

Отрос ток, dy |

Dh |

S |

l |

|||

|

100 |

150 |

200 |

250 |

|||||

|

150 |

dH |

118 |

|

|

|

170 |

6,0 |

90 |

|

L2 |

300 |

|||||||

|

S1 |

6,0 |

|||||||

|

Масса, кг |

11,7 |

|||||||

|

200 |

dH |

118 |

170 |

|

|

222 |

6,3 |

90 |

|

L2 |

|

300 |

||||||

|

L2* |

450 |

|

||||||

|

S1 |

6,0 |

6,0 |

||||||

|

Масса, кг |

16,7 |

18,4 |

||||||

|

250 |

dH |

118 |

170 |

222 |

|

274 |

6,8 |

90 |

|

L2 |

|

|

300 |

|||||

|

L2* |

600 |

450 |

|

|||||

|

S1 |

6,0 |

6,0 |

6,3 |

|||||

|

Масса, кг |

26,1 |

24,8 |

24,9 |

|||||

|

300 |

dH |

|

170 |

222 |

274 |

326 |

7,2 |

90 |

|

L2 |

|

|

300 |

|||||

|

L2* |

600 |

450 |

|

|||||

|

S1 |

6,0 |

6,3 |

6,8 |

|||||

|

Масса, кг |

32,8 |

32,9 |

32,6 |

|||||

9.16 Переход раструб - фланец

Рисунок 16

Таблица 18

|

Условный проход ствола, Dy |

Обозначение |

Отрос ток, dy |

Dh |

S |

||||

|

100 |

150 |

200 |

250 |

|||||

|

150 |

dH |

118 |

|

|

|

170 |

6,0 |

|

|

L |

250 |

|||||||

|

S1 |

6,0 |

|||||||

|

Масса, кг |

17,2 |

|||||||

|

200 |

dH |

118 |

170 |

|

|

222 |

6,3 |

|

|

L |

400 |

250 |

||||||

|

S1 |

6,0 |

6,0 |

||||||

|

Масса, кг |

24,3 |

24,4 |

||||||

|

250 |

dH |

118 |

170 |

222 |

|

274 |

6,8 |

|

|

L |

550 |

400 |

250 |

|||||

|

S1 |

6,0 |

6,0 |

6,3 |

|||||

|

Масса, кг |

|

33,6 |

33,0 |

|||||

|

300 |

dH |

|

170 |

222 |

274 |

326 |

7,2 |

|

|

L |

600 |

450 |

250 |

|||||

|

S1 |

6,0 |

6,3 |

6,8 |

|||||

|

Масса, кг |

44,8 |

44,2 |

43,3 |

|||||

9.17 Переход раструбный

Рисунок 17

Таблица 19

|

Условный проход ствола, Dy |

Обозначение |

Отросток, dy |

Dh |

S |

||||

|

100 |

150 |

200 |

250 |

|||||

|

150 |

dH |

118 |

|

|

|

170 |

6,0 |

|

|

L1 |

250 |

|||||||

|

S1 |

6,0 |

|||||||

|

Масса, кг |

15,6 |

|||||||

|

200 |

dH |

118 |

170 |

|

|

222 |

6,3 |

|

|

L1 |

|

250 |

||||||

|

L1* |

400 |

|

||||||

|

S1 |

6,0 |

6,0 |

||||||

|

Масса, кг |

25,2 |

23,4 |

||||||

|

250 |

dH |

118 |

170 |

222 |

|

274 |

6,8 |

|

|

L1 |

|

|

250 |

|||||

|

L1* |

550 |

400 |

|

|||||

|

S1 |

6,0 |

6,0 |

6,3 |

|||||

|

Масса, кг |

37,8 |

36,0 |

31,2 |

|||||

|

300 |

dH |

|

170 |

222 |

274 |

326 |

7,2 |

|

|

L1 |

|

|

250 |

|||||

|

L1* |

550 |

450 |

|

|||||

|

S1 |

6,0 |

6,3 |

6,8 |

|||||

|

Масса, кг |

51,7 |

48,5 |

40,6 |

|||||

9.18 Заглушка фланцевая

Рисунок 18

Таблица 20

|

Dy |

DH |

PN, бар |

D1 |

D2 |

D3 |

α |

Отверстия |

Масса фланца, кг |

|

|

n |

d |

||||||||

|

100 |

|

10 |

153 |

180 |

220 |

19 |

8 |

19 |

4,0 |

|

16 |

153 |

180 |

220 |

19 |

8 |

19 |

|||

|

150 |

|

10 |

209 |

240 |

285 |

19 |

8 |

23 |

7,4 |

|

16 |

209 |

240 |

285 |

19 |

8 |

23 |

|||

|

200 |

|

10 |

264 |

295 |

340 |

20 |

8 |

23 |

9,0 |

|

16 |

264 |

295 |

340 |

20 |

12 |

23 |

|||

|

250 |

|

10 |

319 |

350 |

400 |

22 |

12 |

23 |

13,9 |

|

16 |

319 |

355 |

400 |

22 |

12 |

28 |

|||

|

300 |

|

10 |

367 |

400 |

455 |

24,5 |

12 |

23 |

15,0 |

|

16 |

367 |

410 |

455 |

24,5 |

12 |

28 |

|||

9.19 Патрубок раструб - фланец

Рисунок 19

Таблица 21

|

Размеры в миллиметрах |

||||||

|

Условный проход ствола, Dy |

Толщина стенки S |

DH |

l |

L |

Масса изделия, кг |

|

|

Центробежное литье |

Литье в кокиль |

|||||

|

100 |

6,0-1,3 |

7,2-2,4 |

118 |

85 |

100 |

10 |

|

150 |

6,0-1,3 |

7,8-2,5 |

170 |

90 |

100 |

16 |

|

200 |

6,3-1,5 |

8,4-2,5 |

222 |

90 |

100 |

22 |

|

250 |

6,8-1,6 |

9,0-2,6 |

274 |

95 |

150 |

32 |

|

300 |

7,2-1,6 |

9,6-2,6 |

326 |

100 |

150 |

41 |

9.20 Патрубок фланец - гладкий конец

Рисунок 20

Таблица 22

|

Размеры в миллиметрах |

|||||

|

Условный проход ствола, Dy |

Толщина |

стенки S |

DH |

L |

Масса изделия, кг |

|

Центробежное литье |

Литье в кокиль |

||||

|

100 |

6,0-1,3 |

7,2-2,4 |

118 |

350 и 1200 |

9,9 и 25,4 |

|

150 |

6,0-1,3 |

7,8-2,5 |

170 |

350 и 1200 |

15,4 и 39,9 |

|

200 |

6,3-1,5 |

8,4-2,5 |

222 |

350 и 1200 |

21,6 и 56,3 |

|

250 |

6,8-1,6 |

9,0-2,6 |

274 |

350 и 1200 |

29,0 и 74,7 |

|

300 |

7,2-1,6 |

9,6-2,6 |

326 |

400 и 1200 |

40,7 и 96,0 |

9.21 Двойной раструб

Рисунок 21

Таблица 23

|

Размеры в миллиметрах |

|||

|

Условный проход ствола, Dy |

l |

L |

Масса, кг |

|

100 |

100 |

270 |

8,0 |

|

150 |

100 |

280 |

14,5 |

|

200 |

100 |

280 |

18,3 |

|

250 |

120 |

310 |

24,2 |

|

300 |

120 |

360 |

31,2 |

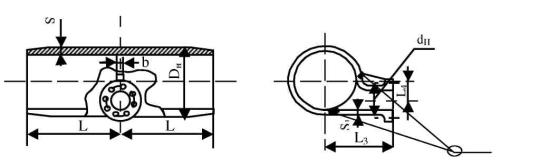

9.22 Пожарная подставка раструбная

Рисунок 22

Таблица 24

|

Размеры в миллиметрах |

||||||

|

Условный проход ствола, Dy |

DH |

Толщина стенки S |

L |

L1 |

Масса изделия кг |

|

|

Центробежное литье |

Литье в кокиль |

|||||

|

100 |

118 |

6,0-1,3 |

7,2-2,4 |

200 |

225 |

31 |

|

150 |

170 |

6,0-1,3 |

7,8-2,5 |

200 |

250 |

42 |

|

200 |

222 |

6,3-1,5 |

8,4-2,5 |

250 |

275 |

57 |

|

250 |

274 |

6,8-1,6 |

9,0-2,6 |

250 |

300 |

72 |

|

300 |

326 |

7,2-1,6 |

9,6-2,6 |

250 |

325 |

88 |

9.23 Тройник раструб - фланец с пожарной подставкой

Рисунок 23

Таблица 25

|

Размеры в миллиметрах |

|||||||||||

|

Условный проход |

DH |

dH |

Толщина стенки |

L |

L1 |

L2 |

Масса изделия кг |

||||

|

Ствола Dy |

Отростка dy |

S центроб. литье |

S литье в кокиль |

S1 центробежное литье |

|||||||

|

100 |

100 |

118 |

118 |

6,0-1,3 |

7,2-2,4 |

6,0-1,3 |

200 |

200 |

225 |

37 |

|

|

150 |

100 |

170 |

118 |

6,0-1,3 |

7,8-2,5 |

6,0-1,3 |

200 |

200 |

250 |

48 |

|

|

150 |

170 |

170 |

6,0-1,3 |

7,8-2,5 |

6,0-1,3 |

200 |

250 |

250 |

52 |

||

|

200 |

100 |

222 |

118 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

200 |

225 |

275 |

63 |

|

|

150 |

222 |

170 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

200 |

225 |

275 |

67 |

||

|

200 |

222 |

222 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

250 |

300 |

275 |

72 |

||

|

250 |

150 |

274 |

170 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

200 |

250 |

300 |

80 |

|

|

200 |

274 |

222 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

250 |

275 |

300 |

84 |

||

|

250 |

274 |

274 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

250 |

300 |

300 |

88 |

||

|

300 |

200 |

326 |

222 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

250 |

300 |

325 |

99 |

|

|

250 |

326 |

274 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

250 |

300 |

325 |

103 |

||

|

300 |

326 |

326 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

300 |

300 |

325 |

106 |

||

9.24 Тройник фланцевый с пожарной подставкой

Рисунок 24

Таблица 26

|

Размеры в миллиметрах |

||||||||||

|

Условный проход |

DH |

dH |

Толщина стенки |

L |

L1 |

L2 |

Масса изделия, кг |

|||

|

Ствола Dy |

Отростка dy |

S центроб. литье |

S литье в кокиль |

S1 центробежное литье |

||||||

|

100 |

100 |

118 |

118 |

6,0-1,3 |

7,2-2,4 |

6,0-1,3 |

200 |

200 |

225 |

37 |

|

150 |

100 |

170 |

118 |

6,0-1,3 |

7,8-2,5 |

6,0-1,3 |

250 |

200 |

250 |

48 |

|

150 |

170 |

170 |

6,0-1,3 |

7,8-2,5 |

6,0-1,3 |

250 |

250 |

250 |

52 |

|

|

200 |

100 |

222 |

118 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

300 |

225 |

275 |

63 |

|

150 |

222 |

170 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

300 |

225 |

275 |

67 |

|

|

200 |

222 |

222 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

300 |

300 |

275 |

72 |

|

|

250 |

150 |

274 |

170 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

300 |

250 |

300 |

80 |

|

200 |

274 |

222 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

300 |

275 |

300 |

84 |

|

|

250 |

274 |

274 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

300 |

300 |

300 |

88 |

|

|

300 |

200 |

326 |

222 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

300 |

300 |

325 |

99 |

|

250 |

326 |

274 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

300 |

300 |

325 |

103 |

|

|

300 |

326 |

326 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

300 |

300 |

325 |

106 |

|

9.25 Крест раструб - фланец с пожарной подставкой

Рисунок 25

Таблица 27

|

Размеры в миллиметрах |

|||||||||||

|

Условный проход |

DH |

dH |

Толщина стенки |

L |

L1 |

L2 |

Масса изд., кг |

||||

|

S центробежного литья |

S литья в кокиль |

S1 центробежного литья |

|||||||||

|

ствола Dy |

отростка dy |

||||||||||

|

100 |

100 |

118 |

118 |

6,0-1,3 |

7,2-2,4 |

6,0-1,3 |

200 |

200 |

225 |

43 |

|

|

150 |

100 |

170 |

118 |

6,0-1,3 |

7,8-2,5 |

6,0-1,3 |

200 |

200 |

250 |

53 |

|

|

150 |

170 |

170 |

6,0-1,3 |

7,8-2,5 |

6,0-1,3 |

200 |

250 |

250 |

62 |

||

|

200 |

100 |

222 |

118 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

200 |

225 |

275 |

68 |

|

|

150 |

222 |

170 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

200 |

225 |

275 |

77 |

||

|

200 |

222 |

222 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

250 |

300 |

275 |

86 |

||

|

250 |

150 |

274 |

170 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

200 |

250 |

300 |

88 |

|

|

200 |

274 |

222 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

250 |

275 |

300 |

95 |

||

|

250 |

274 |

274 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

250 |

300 |

300 |

105 |

||

|

300 |

200 |

326 |

222 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

250 |

300 |

325 |

110 |

|

|

250 |

326 |

274 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

250 |

300 |

325 |

117 |

||

|

300 |

326 |

326 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

300 |

300 |

325 |

125 |

||

9.26 Крест фланцевый с пожарной подставкой

Рисунок 26

Таблица 28

|

Размеры в миллиметрах |

|||||||||||

|

Условный проход |

DH |

dH |

Толщина стенки |

L |

L1 |

L2 |

Масса изд., кг |

||||

|

S центробежного литья |

S литья в кокиль |

S1 центробежного литья |

|||||||||

|

ствола Dy |

Отростка dy |

||||||||||

|

100 |

100 |

118 |

118 |

6,0-1,3 |

7,2-2,4 |

6,0-1,3 |

200 |

200 |

225 |

43 |

|

|

150 |

100 |

170 |

118 |

6,0-1,3 |

7,8-2,5 |

6,0-1,3 |

250 |

200 |

250 |

53 |

|

|

150 |

170 |

170 |

6,0-1,3 |

7,8-2,5 |

6,0-1,3 |

250 |

250 |

250 |

62 |

||

|

200 |

100 |

222 |

118 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

250 |

225 |

275 |

68 |

|

|

150 |

222 |

170 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

300 |

225 |

275 |

77 |

||

|

200 |

222 |

222 |

6,3-1,5 |

8,4-2,5 |

6,3-1,5 |

300 |

300 |

275 |

86 |

||

|

250 |

150 |

274 |

170 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

300 |

250 |

300 |

88 |

|

|

200 |

274 |

222 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

300 |

275 |

300 |

95 |

||

|

250 |

274 |

274 |

6,8-1,6 |

9,0-2,6 |

6,8-1,6 |

300 |

300 |

300 |

105 |

||

|

300 |

200 |

326 |

222 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

300 |

300 |

325 |

ПО |

|

|

250 |

326 |

274 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

300 |

300 |

325 |

117 |

||

|

300 |

326 |

326 |

7,2-1,6 |

9,6-2,6 |

7,2-1,6 |

300 |

300 |

325 |

125 |

||

9.27 Тройник фланцевый

Рисунок 27

Таблица 29

|

Размеры в миллиметрах |

||||||||||

|

Условный проход ствола Dу |

Обозначение |

Отросток, dy |

Ствол |

|||||||

|

100 |

150 |

200 |

250 |

300 |

DH |

Толщина стенки S |

||||

|

центров, литья |

кокильного литья |

|||||||||

|

100 |

L1 |

200 |

|

|

|

|

118 |

6,0-1,3 |

7,2-2,4 |

|

|

L2 |

200 |

|||||||||

|

S1 |

6,0 |

|||||||||

|

Масса, кг |

22 |

|||||||||

|

150 |

L1 |

200 |

250 |

|

|

|

170 |

6,0-1,3 |

7,8-2,5 |

|

|

L2 |

250 |

250 |

||||||||

|

S1 |

6,0 |

6,0 |

||||||||

|

Масса, кг |

30,8 |

38,3 |

||||||||

|

200 |

L1 |

225 |

225 |

300 |

|

|

222 |

6,3-1,5 |

8,4-2,5 |

|

|

L2 |

300 |

300 |

300 |

|||||||

|

S1 |

6,0 |

6,0 |

6,3 |

|||||||

|

Масса, кг |

44,9 |

47,4 |

58,3 |

|||||||

|

250 |

L1 |

250 |

250 |

275 |

300 |

|

274 |

6,8-1,6 |

9,0-2,6 |

|

|

L2 |

300 |

300 |

300 |

300 |

||||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

||||||

|

Масса, кг |

57,8 |

62,6 |

72,0 |

75,5 |

||||||

|

300 |

L1 |

275 |

275 |

300 |

300 |

300 |

326 |

7,2 –1,6 |

9,6-2,6 |

|

|

L2 |

300 |

300 |

300 |

300 |

300 |

|||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

7,2 |

|||||

|

Масса, кг |

73,0 |

76,4 |

87,3 |

90,1 |

105,8 |

|||||

9.28 Тройник раструб- фланец

Рисунок 28

Таблица 30

|

Размеры в миллиметрах |

|||||||||

|

Условный проход ствола Dу |

Обозначение |

Отросток, dy |

Ствол |

||||||

|

100 |

150 |

200 |

250 |

300 |

DH |

Толщина стенки S |

|||

|

центров, литья |

кокильного литья |

||||||||

|

100 |

L1 |

200 |

|

|

|

|

118 |

6,0-1,3 |

7,2-2,4 |

|

L2 |

150 |

||||||||

|

S1 |

6,0 |

||||||||

|

Масса, кг |

22 |

||||||||

|

150 |

L1 |

200 |

250 |

|

|

|

170 |

6,0-1,3 |

7,8-2,5 |

|

L2 |

150 |

200 |

|||||||

|

S1 |

6,0 |

6,0 |

|||||||

|

Масса, кг |

30,8 |

38,3 |

|||||||

|

200 |

L1 |

225 |

225 |

300 |

|

|

222 |

6,3-1,5 |

8,4-2,5 |

|

L2 |

200 |

200 |

250 |

||||||

|

S1 |

6,0 |

6,0 |

6,3 |

||||||

|

Масса, кг |

44,9 |

47,4 |

58,3 |

||||||

|

250 |

L1 |

250 |

250 |

275 |

300 |

|

274 |

6,8-1,6 |

9,0-2,6 |

|

L2 |

200 |

200 |

250 |

250 |

|||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

|||||

|

Масса, кг |

57,8 |

62,6 |

72,0 |

75,5 |

|||||

|

300 |

L1 |

275 |

275 |

300 |

300 |

300 |

326 |

7,2 –1,6 |

9,6-2,6 |

|

L2 |

200 |

200 |

250 |

250 |

300 |

||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

7,2 |

||||

|

Масса, кг |

73,0 |

76,4 |

87,3 |

90,1 |

105,8 |

||||

9.29 Тройник раструбный

|

Размеры в миллиметрах |

|||||||||

|

Условный проход ствола Dу |

Обозначение |

Отросток, dy |

Ствол |

||||||

|

100 |

150 |

200 |

250 |

300 |

DH |

Толщина стенки S |

|||

|

центров, литья |

кокильного литья |

||||||||

|

100 |

L1 |

150 |

|

|

|

|

118 |

6,0-1,3 |

7,2-2,4 |

|

L2 |

150 |

||||||||

|

S1 |

6,0 |

||||||||

|

Масса, кг |

22 |

||||||||

|

150 |

L1 |

150 |

200 |

|

|

|

170 |

6,0-1,3 |

7,8-2,5 |

|

L2 |

150 |

200 |

|||||||

|

S1 |

6,0 |

6,0 |

|||||||

|

Масса, кг |

30,8 |

38,3 |

|||||||

|

200 |

L1 |

200 |

200 |

250 |

|

|

222 |

6,3-1,5 |

8,4-2,5 |

|

L2 |

200 |

200 |

250 |

||||||

|

S1 |

6,0 |

6,0 |

6,3 |

||||||

|

Масса, кг |

44,9 |

47,4 |

58,3 |

||||||

|

250 |

L1 |

200 |

250 |

250 |

250 |

|

274 |

6,8-1,6 |

9,0-2,6 |

|

L2 |

200 |

200 |

250 |

250 |

|||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

|||||

|

Масса, кг |

57,8 |

62,6 |

72,0 |

75,5 |

|||||

|

300 |

L1 |

250 |

250 |

250 |

250 |

300 |

326 |

7,2 –1,6 |

9,6-2,6 |

|

L2 |

200 |

200 |

250 |

250 |

300 |

||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

7,2 |

||||

|

Масса, кг |

73,0 |

76,4 |

87,3 |

90,1 |

105,8 |

||||

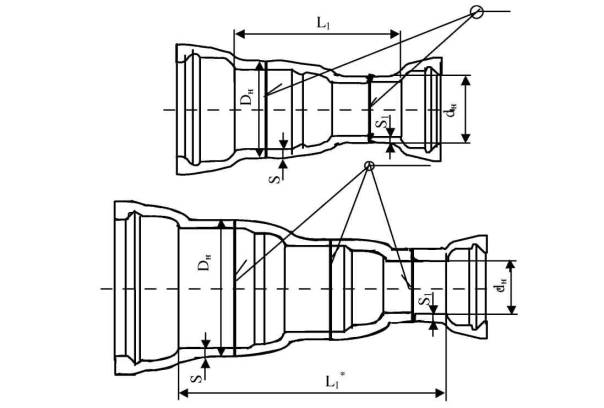

9.30 Крест раструб-фланец

Рисунок 30

Таблица 32

|

Размеры в миллиметрах |

|||||||||

|

Условный проход ствола Dy |

Обозначение |

Отросток, dy |

Ствол |

||||||

|

100 |

150 |

200 |

250 |

300 |

DH |

Толщина стенки S |

|||

|

центр. литья |

кокил. литья |

||||||||

|

100 |

L1 |

200 |

|

|

|

|

118 |

6,0-1,3 |

7,2-2,4 |

|

L2 |

150 |

||||||||

|

S1 |

6,0 |

||||||||

|

Масса, кг |

27,2 |

||||||||

|

150 |

L1 |

200 |

250 |

|

|

|

170 |

6,0-1,3 |

7,8-2,5 |

|

L2 |

150 |

200 |

|||||||

|

S1 |

6,0 |

6,0 |

|||||||

|

Масса, кг |

36,2 |

48 |

|||||||

|

200 |

L1 |

225 |

225 |

300 |

|

|

222 |

6,3-1,5 |

8,4-2,5 |

|

L2 |

200 |

200 |

250 |

||||||

|

S1 |

6,0 |

6,0 |

6,3 |

||||||

|

Масса, кг |

50,3 |

53 |

69,3 |

||||||

|

250 |

L1 |

250 |

250 |

275 |

300 |

|

274 |

6,8-1,6 |

9,0-2,6 |

|

L2 |

200 |

200 |

250 |

250 |

|||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

|||||

|

Масса, кг |

63,3 |

68,1 |

81,8 |

91,8 |

|||||

|

300 |

L1 |

275 |

275 |

300 |

300 |

300 |

326 |

7,2 –1,6 |

9,6-2,6 |

|

L2 |

200 |

200 |

250 |

250 |

300 |

||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

7,2 |

||||

|

Масса, кг |

77,9 |

82,6 |

98,2 |

104,2 |

120,2 |

||||

9.31 Крест фланцевый

Рисунок 31

Таблица 33

|

Размеры в миллиметрах |

|||||||||

|

Условный проход ствола, Dy |

Обозначение |

Отросток, dy |

Ствол |

||||||

|

100 |

150 |

200 |

250 |

300 |

DH |

Толщина стенки S |

|||

|

центр. литья |

кокил. литья |

||||||||

|

100 |

L1 |

200 |

|

|

|

|

118 |

6,0-1,3 |

7,2-2,4 |

|

L |

200 |

||||||||

|

S1 |

6,0 |

||||||||

|

Масса, кг |

27,2 |

||||||||

|

150 |

L1 |

200 |

250 |

|

|

|

170 |

6,0-1,3 |

7,8-2,5 |

|

L |

250 |

250 |

|||||||

|

S1 |

6,0 |

6,0 |

|||||||

|

Масса, кг |

36,2 |

48 |

|||||||

|

200 |

L1 |

225 |

225 |

300 |

|

|

222 |

6,3-1,5 |

8,4-2,5 |

|

L |

300 |

300 |

300 |

||||||

|

S1 |

6,0 |

6,0 |

6,3 |

||||||

|

Масса, кг |

50,3 |

53 |

69,3 |

||||||

|

250 |

L1 |

250 |

250 |

275 |

300 |

|

274 |

6,8-1,6 |

9,0-2,6 |

|

L |

300 |

300 |

300 |

300 |

|||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

|||||

|

Масса, кг |

63,3 |

68,1 |

81,8 |

91,8 |

|||||

|

300 |

L1 |

275 |

275 |

300 |

300 |

300 |

326 |

7,2 –1,6 |

9,6-2,6 |

|

L |

300 |

300 |

300 |

300 |

300 |

||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

7,2 |

||||

|

Масса, кг |

77,9 |

82,6 |

98,2 |

104,2 |

120,2 |

||||

9.32 Крест раструбный

Рисунок 32

Таблица 34

|

Размеры в миллиметрах |

|||||||||

|

Условный проход ствола, Dy |

Обозначение |

Отросток, dy |

Ствол |

||||||

|

100 |

150 |

200 |

250 |

300 |

DH |

Толщина стенки S |

|||

|

центр. литья |

кокил. литья |

||||||||

|

100 |

L1 |

150 |

|

|

|

|

118 |

6,0-1,3 |

7,2-2,4 |

|

L2 |

150 |

||||||||

|

S1 |

6,0 |

||||||||

|

Масса, кг |

26,2 |

||||||||

|

150 |

L1 |

150 |

200 |

|

|

|

170 |

6,0-1,3 |

7,8-2,5 |

|

L2 |

150 |

200 |

|||||||

|

S1 |

6,0 |

6,0 |

|||||||

|

Масса, кг |

35,9 |

49,1 |

|||||||

|

200 |

L1 |

200 |

200 |

250 |

|

|

222 |

6,3-1,5 |

8,4-2,5 |

|

L2 |

200 |

200 |

250 |

||||||

|

S1 |

6,0 |

6,0 |

6,3 |

||||||

|

Масса, кг |

51,0 |

58,1 |

73,3 |

||||||

|

250 |

L1 |

200 |

250 |

250 |

250 |

|

274 |

6,8-1,6 |

9,0-2,6 |

|

L2 |

200 |

200 |

250 |

250 |

|||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

|||||

|

Масса, кг |

63,0 |

72,6 |

85,1 |

92,6 |

|||||

|

300 |

L1 |

250 |

250 |

250 |

250 |

300 |

326 |

7,2 –1,6 |

9,6-2,6 |

|

L2 |

200 |

200 |

250 |

250 |

300 |

||||

|

S1 |

6,0 |

6,0 |

6,3 |

6,8 |

7,2 |

||||

|

Масса, кг |

78,6 |

85,4 |

98,4 |

104 |

128,4 |

||||

9.33 Выпуск раструбный

Рисунок 33

Таблица 35

|

Размеры в миллиметрах |

||||||||||||

|

Условный проход |

DH |

dH |

Толщина стенки |

L |

L3 |

L4 |

b |

Масса издел., кг |

||||

|

S |

Si |

S кокил . литье |

||||||||||

|

Ствол, Dy |

Отрос ток, dy |

|||||||||||

|

200 |

100 |

222 |

118 |

6,0-1,3 |

6,3-1,5 |

8,4-2,5 |

300 |

225 |

51 |

9 |

31 |

|

|

250 |

100 |

274 |

118 |

6,0-1,3 |

6,3-1,5 |

9,0-2,6 |

300 |

250 |

76 |

9 |

46,9 |

|

|

150 |

274 |

170 |

6,3-1,5 |

6,3-1,5 |

9,0-2,6 |

300 |

250 |

50 |

9 |

50,8 |

||

|

300 |

100 |

326 |

118 |

6,8-1,8 |

6,3-1,5 |

9,6-2,6 |

300 |

275 |

102 |

10 |

57,7 |

|

|

150 |

326 |

170 |

7,2–1,6 |

6,3-1,5 |

9,6-2,6 |

300 |

275 |

75 |

10 |

61,6 |

||

9.34 Выпуск фланцевый

Рисунок 34

|

Условный проход |

DH |

dH |

Толщина стенки |

L |

L3 |

L4 |

b |

Масса издел., кг |

||||

|

S |

S1 |

S кокил . литье |

||||||||||

|

Ствол, Dy |

Отрос ток, dy |

|||||||||||

|

200 |

100 |

222 |

118 |

6,0-1,3 |

6,3-1,5 |

8,4-2,5 |

300 |

225 |

51 |

9 |

31 |

|

|

250 |

100 |

274 |

118 |

6,0-1,3 |

6,3-1,5 |

9,0-2,6 |

300 |

250 |

76 |

9 |

58 |

|

|

150 |

274 |

170 |

6,3-1,5 |

6,3-1,5 |

9,0-2,6 |

300 |

250 |

51 |

9 |

62 |

||

|

300 |

100 |

326 |

118 |

6,8-1,8 |

6,3-1,5 |

9,6-2,6 |

300 |

275 |

102 |

10 |

66,5 |

|

|

150 |

326 |

170 |

7,2–1,6 |

6,3-1,5 |

9,6-2,6 |

300 |

275 |

76 |

10 |

70,4 |

||

9.35 Колено гладкий конец

Рисунок 35

Таблица 37

|

Размеры в миллиметрах |

||||||

|

Условный проход ствола, Dy |

Толщина S |

стенки |

DH |

R |

L |

Масса изделия, кг |

|

центробежное литье |

литье в кокиль |

|||||

|

100 |

6,0-1,3 |

7,2-2,4 |

118 |

305 |

355 |

13 |

|

150 |

6,0-1,3 |

7,8-2,5 |

170 |

330 |

380 |

23 |

|

200 |

6,3-1,5 |

8,4-2,5 |

222 |

360 |

410 |

36 |

|

250 |

6,8-1,8 |

9,0-2,6 |

274 |

410 |

460 |

48 |

|

300 |

7,2–1,6 |

9,6-2,6 |

326 |

490 |

540 |

61 |

9.36 Отвод гладкий конец

Рисунок 36

Таблица 38

|

Диаметр условного прохода, Dy |

Толщина стенки |

DH |

Отвод α =30° |

Масса, кг |

Отвод α =45° |

Масса, кг |

Отвод α =60° |

Масса, |

||||

|

центроб. литье |

литье в кокиль |

кг |

||||||||||

|

R |

l |

R |

l |

R |

l |

|

||||||

|

100 |

6,0-1,3 |

7,2-2,4 |

118 |

240 |

114 |

3,6 |

305 |

176 |

5,3 |

240 |

188 |

5,6 |

|

150 |

6,0-1,3 |

7,8-2,5 |

170 |

270 |

122 |

5,8 |

330 |

178 |

8,5 |

270 |

206 |

9,2 |

|

200 |

6,3-1,5 |

8,4-2,5 |

222 |

295 |

129 |

8,2 |

360 |

199 |

12,1 |

295 |

220 |

13,2 |

|

250 |

6,8-1,8 |

9,0-2,6 |

274 |

410 |

160 |

13,2 |

410 |

220 |

17,5 |

410 |

287 |

22,2 |

|

300 |

7,2–1,6 |

9,6-2,6 |

326 |

490 |

178 |

18,6 |

490 |

253 |

25,6 |

490 |

333 |

31,9 |

9.37 Выпуск гладкий конец

Рисунок 37

Таблица 39

|

Размеры в миллиметра |

||||||||||||

|

Условный проход |

DH |

dH |

Толщина стенки |

L |

L3 |

L4 |

b |

Масса издел., кг |

||||

|

S |

S1 |

S кокил. литье |

||||||||||

|

Ствол, Dy |

Отросток, dy |

|||||||||||

|

200 |

100 |

222 |

118 |

6,3-1,5 |

6,3-1,5 |

8,4-2,5 |

300 |

225 |

51 |

9 |

31 |

|

|

250 |

100 |

274 |

118 |

6,8-1,8 |

6,3-1,5 |

9,0-2,6 |

300 |

250 |

76 |

9 |

39 |

|

|

300 |

100 |

326 |

118 |

7,2–1,6 |

6,3-1,5 |

9,6-2,6 |

300 |

275 |

102 |

10 |

48 |

|

9.38 Тройник гладкий конец

Рисунок 38

Таблица 40

|

Размеры в миллиметрах |

|||||||||

|

Условный проход ствола Dy |

Обозначение |

Отросток, dy |

Ствол |

||||||

|

100 |

150 |

200 |

250 |

300 |

DH |

Толщина стенки S |

|||

|

центр, литья |

кокильного литья |

||||||||

|

100 |

L |

225 |

|

|

|

|

118 |

6,0-1,3 |

7,2-2,4 |

|

L1 |

200 |

||||||||

|

S1 |

6,0 |

||||||||

|

Масса, кг |

11,8 |

||||||||

|

150 |

L |

235 |

285 |

|

|

|

170 |

6,0-1,3 |

7,8-2,5 |

|

L1 |

200 |

250 |

|||||||

|

S1 |

6,0 |

6,0 |

|||||||

|

Масса, кг |

17,4 |

23,2 |

|||||||

|

200 |

L |

285 |

285 |

335 |

|

|

222 |

6,3-1,5 |

8,4-2,5 |

|

L1 |

225 |

225 |

300 |

||||||

|

S1 |

6,0 |

6,0 |

6,3 |

||||||

|

Масса, кг |

28,5 |

29,2 |

38,2 |

||||||

|

250 |

L |

|

290 |

340 |

340 |

|

274 |

6,8-1,6 |

9,0-2,6 |

|

L1 |

250 |

275 |

300 |

||||||

|

S1 |

6,0 |

6,3 |

6,8 |

||||||

|

Масса, кг |

38,6 |

46,5 |

48,8 |

||||||

|

300 |

L |

|

295 |

345 |

345 |

395 |

326 |

7,2 –1,6 |

9,6-2,6 |

|

L1 |

275 |

300 |

300 |

300 |

|||||

|

S1 |

6,0 |

6,3 |

6,8 |

7,2 |

|||||

|

Масса, кг |

48,2 |

58,8 |

59,4 |

68,0 |

|||||

9.39 Тройник гладкий конец-фланец

Рисунок 39

Таблица 41

|

Размеры в миллиметр |

|||||||||

|

Условный проход ствола Dy |

Обозначение |

Отросток, dy |

Ствол |

||||||

|

100 |

150 |

200 |

250 |

300 |

DH |

Толщина стенки S |

|||

|

центробежного литья |

кокильного литья |

||||||||

|

100 |

L |

225 |

|

|

|

|

118 |

6,0-1,3 |

7,2-2,4 |

|

L1 |

200 |

||||||||

|

S1 |

6,0 |

||||||||

|

Масса, кг |

15,4 |

||||||||

|

150 |

L |

235 |

285 |

|

|

|

170 |

6,0-1,3 |

7,8-2,5 |

|

L1 |

200 |

250 |

|||||||

|

S1 |

6,0 |

6,0 |

|||||||

|

Масса, кг |

21,0 |

28,6 |

|||||||

|

200 |

L |

285 |

285 |

335 |

|

|

222 |

6,3-1,5 |

8,4-2,5 |

|

L1 |

225 |

225 |

300 |

||||||

|

S1 |

6,0 |

6,0 |

6,3 |

||||||

|

Масса, кг |

32,2 |

34,7 |

45,5 |

||||||

|

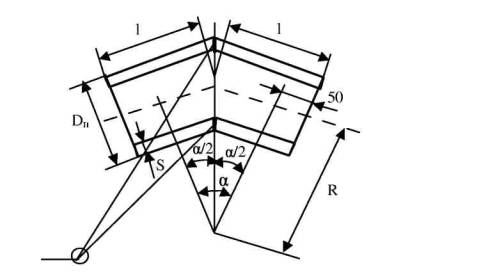

250 |