РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Тематическая подборка Усиление и уширение автодорожных мостов. Тематическая подборка.

ИНФОРМАЦИОННЫЙ ЦЕНТР ПО АВТОМОБИЛЬНЫМ ДОРОГАМ

УСИЛЕНИЕ И УШИРЕНИЕ АВТОДОРОЖНЫХ МОСТОВ

Тематическая подборка

Москва 1996

Инструкция

по уширению автодорожных мостов и путепроводов: ВСН 51-88 /

Минавтодор РСФСР, Миндорстрой УССР, Миндорстрой БССР. - М.: Транспорт, 1990. -

128 с: ил.

Извлечение

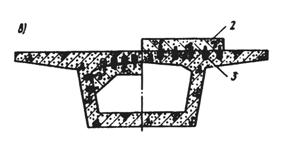

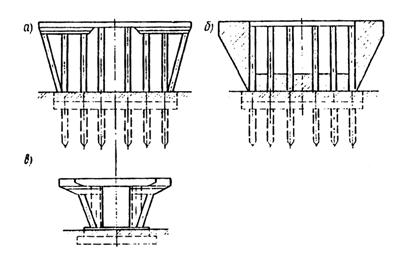

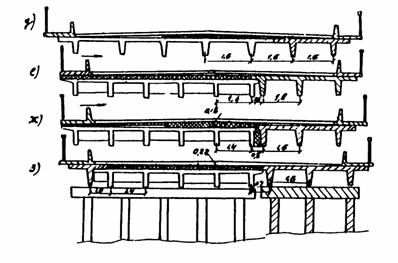

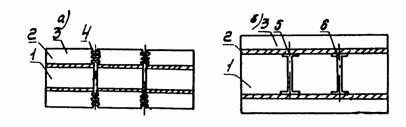

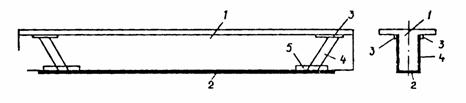

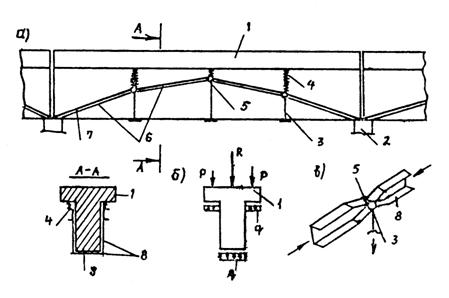

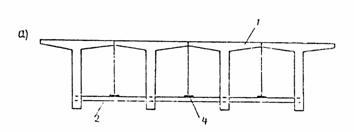

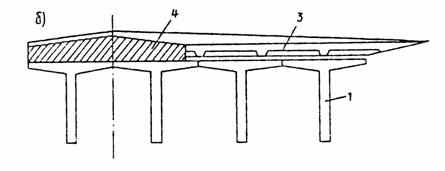

СХЕМЫ УШИРЕНИЯ СТАЛЕЖЕЛЕЗОБЕТОННЫХ ПРОЛЕТНЫХ СТРОЕНИЙ

3.13. При уширении сталежелезобетонных пролетных строений с прокатными балками прибегают, как правило, к комбинированным методам уширения, позволяющим значительно повысить грузоподъемность пролетных строений. Возможные схемы такого уширения приведены на рис. 3.9. При необходимости предусматривают усиление пли устройство дополнительных поперечных связей, либо усиление балок, что определяется расчетом. Для уширения используют железобетонные плитные и ребристо-плитные элементы, а также двутавровые балки большей высоты (прокатные или сварные широкополочные).

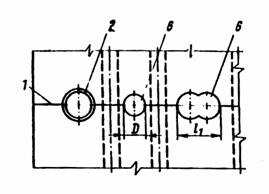

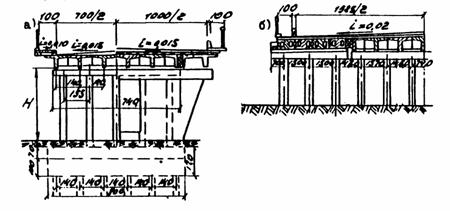

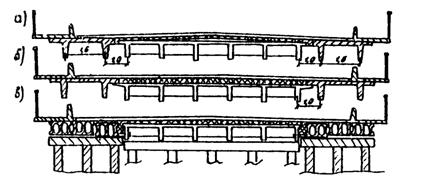

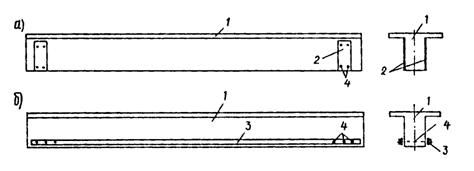

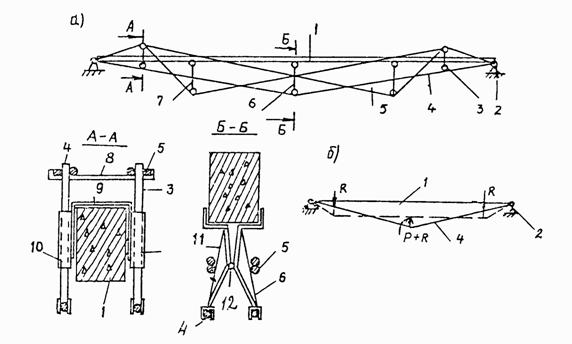

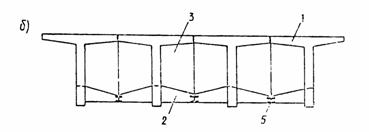

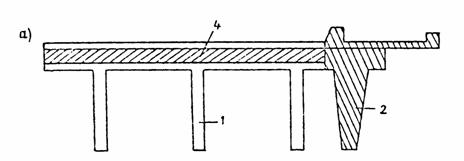

3.14. При выборе схем уширения сталежелезобетонных двухбалочных пролетных строении (со сплошной стенкой) рассматривают возможность, уширения следующими способами:

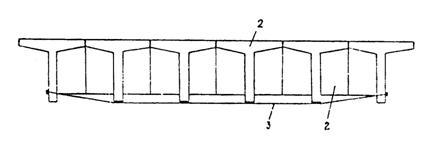

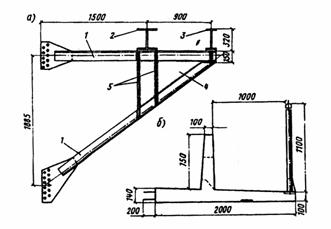

смещение тротуарных блоков с выносом пешеходного движения на консоли, поддерживаемые дополнительными подкосами (рис. 3.10, а) или с выносом на специальные пролетные строения;

смещение тротуарных блоков с добетонированием плиты и устройством: дополнительных прогонов, группа А (рис. 3.10, б);

замена железобетонной плиты на новую с длинными консолями (группа Б);

добавление одной балки с одной стороны, смещение существующих пролетных строений с развитием ригеля опоры (группа Б);

добавление балок с двух сторон и развитие тела опоры.

3.15. Схемы уширения сталежелезобетонных пролетных строений по группе А применяют при таком состоянии плиты, которое обеспечивает совместную работу ее с главными балками. Это состояние ограничивается числом блоков плиты проезжей части, выключенных из совместной работы. В том случае, если число таких блоков составляет более 20 % от общего числа, считают, что совместная работа не обеспечена.

Данные по техническим возможностям уширения по группе А для типовых пролетных строений представлены в табл. 3.5 и на рис. 3.10.

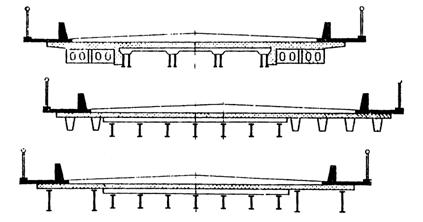

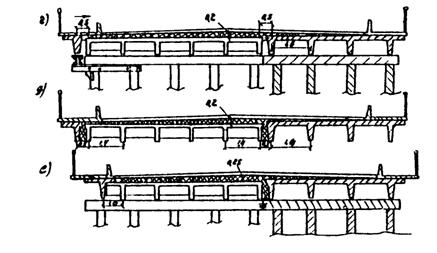

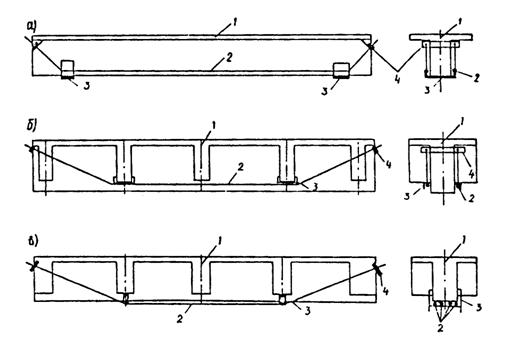

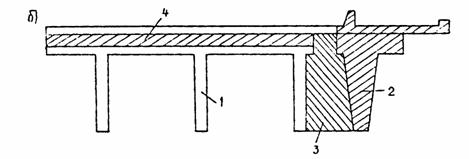

3.16. Схемы уширения по группе Б (замена плит) применяют при увеличении габарита на 2 - 3,5 м, когда более 20 % плит находятся в неудовлетворительном (аварийном) состоянии или на большей части длины не обеспечена их совместная работа с балками. При этом возможны три варианта, предусматривающие применение железобетонных плоских плит (рис. 3.11, а); железобетонных ребристых плит (рис. 3.11,б); стальных ортотропных плит (рис. 3.12).

Таблица 35

|

Наименование типового проекта |

Габарит но типовому проекту |

Технические возможности уширения |

|

|

без усиления |

с усилением |

||

|

ЛПМ 608/1 |

Г-8 + 2×1,5 |

Г-11,5 + 2×1,0 |

- |

|

ЛГТМ 767/1 |

Г-8 + 2×1,5 |

Г-11,5 + 2×1,0 |

- |

|

ПСК 43282 км |

Г-8 + 2×1,5 |

Г-11.5 + 2×1,0 |

- |

|

ПСК 43019 км |

Г-7 + 2×1,5 |

- |

Г-11,5 + 2×1,0 |

|

ПСК 4801 км |

Г-7 + 2×1,5 |

- |

Г-11,5 + 2×1,0 |

|

ИСК 43182 км |

Г-7 + 2×1,5 |

- |

Г-11,5 + 2×1,0 |

|

ИСК 4793 км |

Г-7 + 2×1,5 |

- |

Г-11.5 + 2×1,0 |

|

ГПИ СДП |

Г-7 + 2×1,0 |

Г-10 + 2×1(0,75) |

Г-11,5 + 2×1,0 |

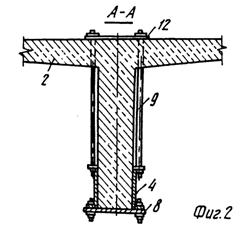

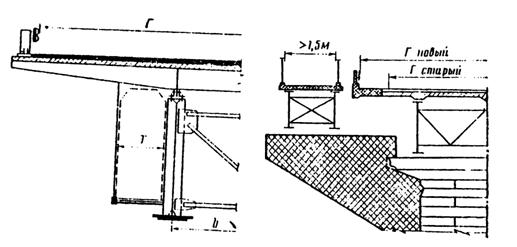

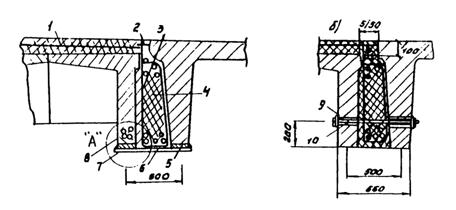

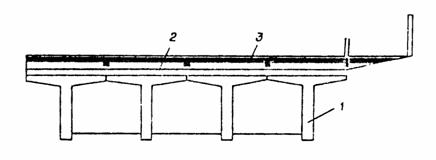

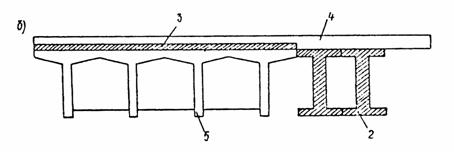

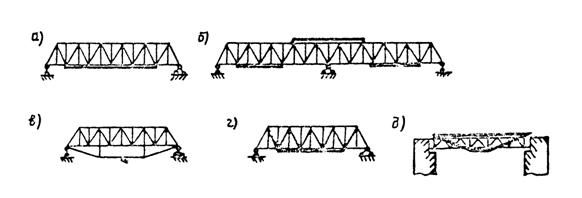

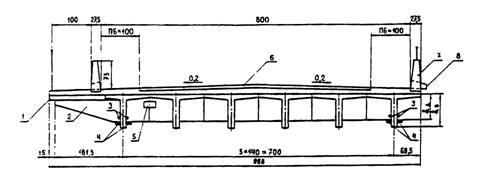

Рис. 3.9. Схемы уширения сталежелезобетонных пролетных строений с прокатными балками

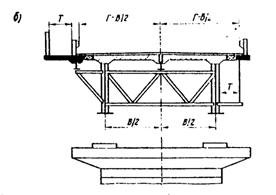

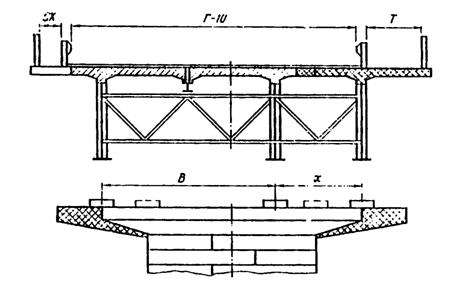

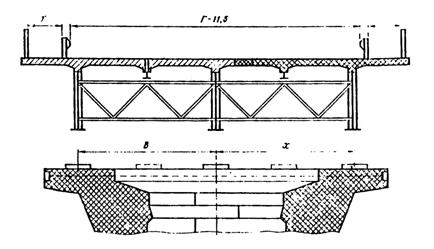

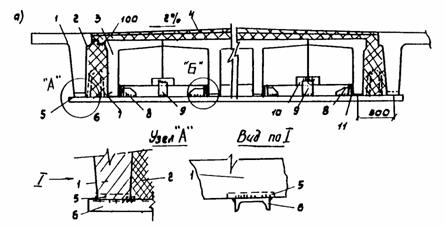

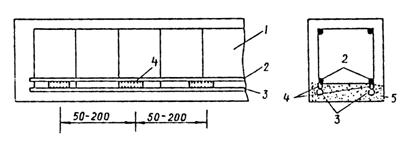

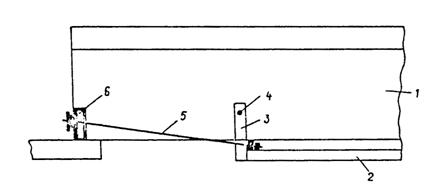

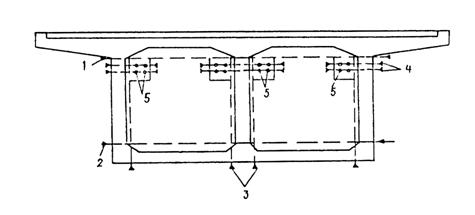

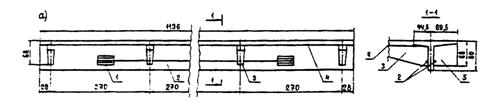

Рис. 3.10. Схемы уширения сталежелезобетонных пролетных строений со сплошной стенкой до габаритов Г-10, Г-11,5 (а) и Г-8 (б) за счет добетонирования плиты и устройства дополнительных прогонов

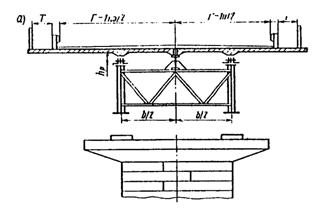

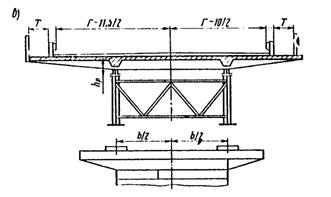

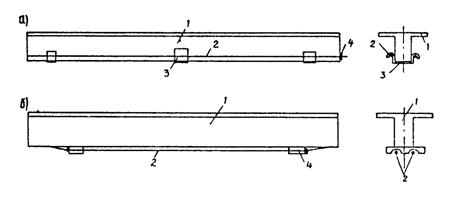

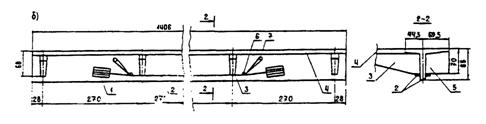

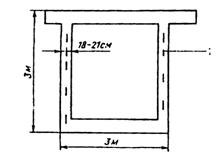

Рис. 3.11. Схемы уширения сталежелезобетонных пролетных строений со сплошной стенкой до габаритов Г-10 и Г-11,5 за счет замены железобетонных плит новыми: а - повышенное расположение плоских плит; б - применение ребристых плит

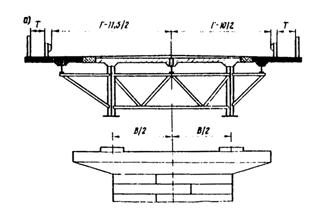

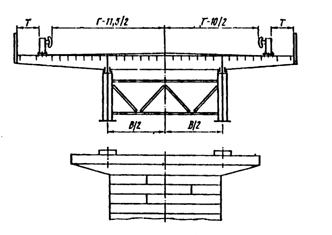

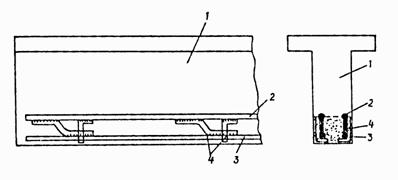

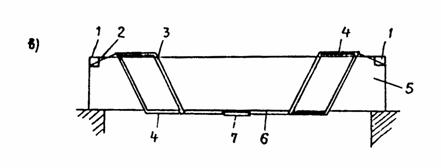

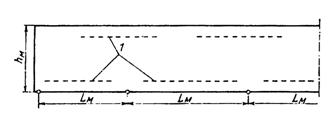

Рис. 3.12. Уширение сталежелезобетонного пролетного строения за счет замены железобетонной плиты стальной ортотропной

Таблица 36

|

Наименование типового проекта |

Технические возможности уширения |

|

|

без усиления |

С усилением |

|

|

ЛГТМ 608/1 |

Г-10 + 2×0,75 |

Г-11,5 + 2×1,0 |

|

ЛГТМ 767/1 |

Г-11.5 + 2×1,0 |

- |

|

ПСК 43282 км |

Г-11,5 + 2×1,0 |

- |

|

ПСК 43019 км |

- |

Г-11; 6 + 2×1,0 |

|

ПСК 4801 км |

- |

Г-10 + 2×0,75 |

|

ПСК 43182 км |

- |

Г-10 + 2×0,75 |

|

ГПИ СДП |

Г-10 + 2×0,75 |

Г-11,5 + 2×1,0 |

|

ПСК 4793 км |

- |

Г-10 + 2×0,75 |

Таблица 3.7

|

№ п/п |

Наименование кинологи проекта |

Абсцисса опасного сечения, м |

Резерв по нормальным напряжениям, % от R стали, за счет |

|||

|

использования более точных методов расчета |

изменения класса нагрузки с Н-30 на A-11 |

использования нового критерии прочности по СНиП 2.05.03-84 |

Всего |

|||

|

1 |

ЛГТМ 608/1 |

5,8 |

10 |

4 |

0 |

14 |

|

2 |

ЛГТМ 767/1 |

11,0 |

11 |

5 |

4 |

20 |

|

3 |

ПСК 43282 км |

7,3 |

12 |

1 |

7 |

20 |

|

4 |

ПСК 43019 км |

12,2 |

6 |

3 |

5 |

14 |

|

5 |

ПСК 4801 км |

11,2 |

13 |

2 |

6 |

21 |

|

6 |

ПСК 43182 км |

9,3 |

5 |

3 |

6 |

14 |

|

7 |

ПСК 4793 км |

4,9 |

13 |

2 |

5 |

20 |

|

8 |

ГПИ СДП |

6,4 |

7 |

1 |

8 |

16 |

|

Рис. 3.13. Схема расположения тротуара в пониженном уровне |

Рис. 3.14, Схема выноса пешеходного движения на отдельно стоящее пролетное строение |

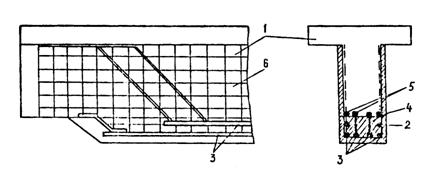

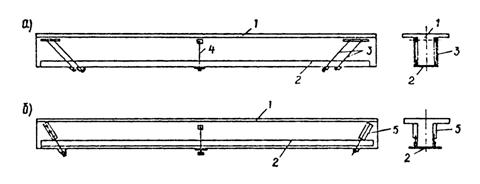

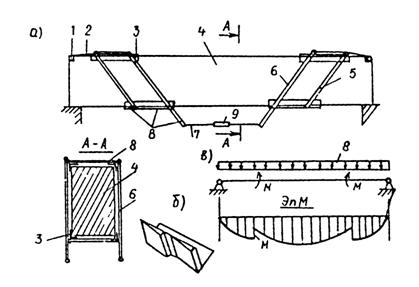

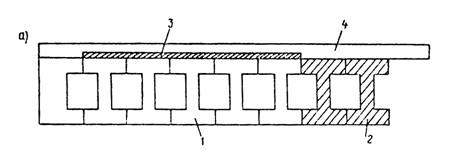

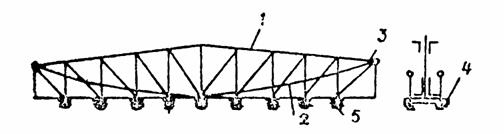

Рис. 3.15. Схемы уширения сталежелезобетонных пролетных строений добавлением новых балок

Данные по техническим возможностям уширения по группе Б для типовых пролетных строений представлены в табл. 3.6.

3.17. При исчерпании резерва несущей способности пролетных строений, уширяемых по схемам группы А и В, допускается использовать вынесение пешеходного движения. При этом пешеходное движение в пониженном уровне возможно только при однотипных пролетных строениях по длине моста, а вынесение пешеходного движения за пределы пролетного строения - при ширине тротуаров более 1,5 м (рис. 3.13, 3.14).

Уширение пролетных строении по схемам группы В, т.е. с добавлением балок, применяют при увеличении габарита свыше 3 м и, как правило, без какого-либо усиления (рис. 3.15).

3.18. Технические возможности уширения сталежелезобетонных пролетных строении обеспечиваются резервом несущей способности. Слагаемые этого резерва следует оценивать по табл. 3.7. В случае исчерпания резерва несущей способности пролетное строение подлежит усилению.

Усиление пролетных строений возможно следующими способами: введением предварительно напрягаемых элементов; развитием высоты сечения главных балок, добавлением главных балок, изменением статической схемы, улучшением поперечного распределения нагрузки, комбинацией вышеуказанных способов.

3.19. Усиление пролетных строении введением предварительно напрягаемых элементов следует применять при уширении по схемам группы А. Усиление развитием высоты сечения следует применять при уширении по схемам группы Б. При этом для включения в совместную работу старых и новых элементов прибегают, как правило, к регулированию усилий.

Для пролетных строений, не имеющих резерва несущей способности, обеспечивающей использование вышеназванных способов усиления, следует применять усиление с добавлением главных балок.

В тех случаях, когда применение перечисленных способов невозможно или нецелесообразно (например, из-за уширения опор), следует использовать усиление за счет изменения статической схемы. Усиление за счет улучшения распределения нагрузки используют при числе балок не менее трех.

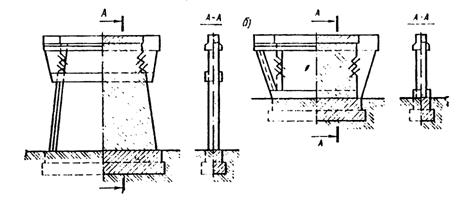

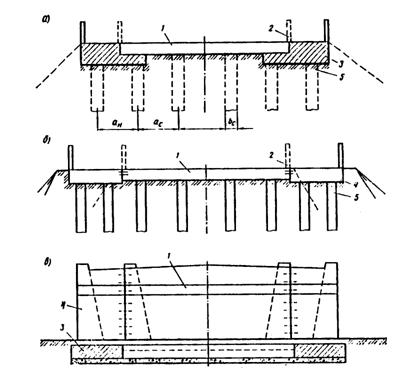

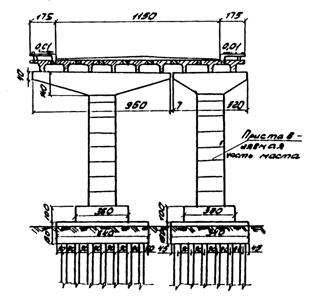

СХЕМЫ УШИРЕННЯ ОПОР

3.20. При уширении опор следует в максимальной степени использовать существующие конструкции и все возможности уширения без переустройства фундаментов или уширения свайных промежуточных опор, что упрощает и удешевляет работы по реконструкции моста. Максимальное использование возможности опор связано с учетом упрочнения грунтов от длительной эксплуатации при оценке несущей способности по грунту.

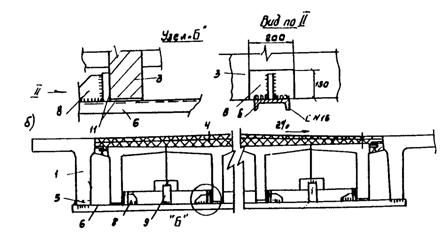

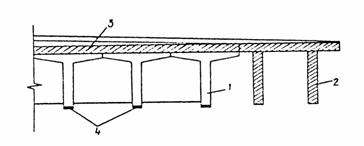

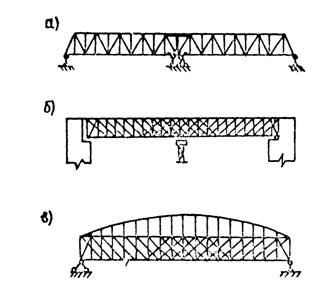

Схемы уширения опор могут быть отнесены к трем группам - уширение только ригеля (В), ригеля и тела опоры (Г) и уширение всей опоры, в том числе с фундаментом (Д).

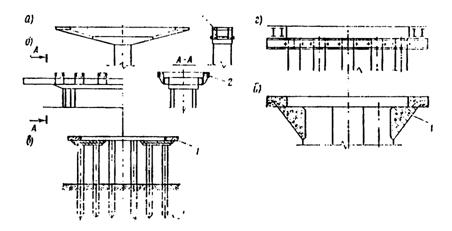

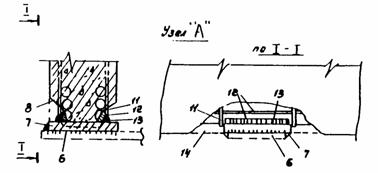

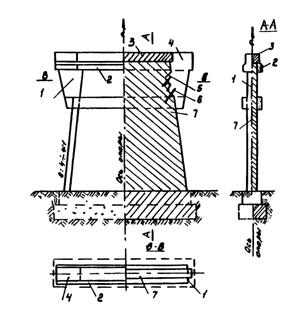

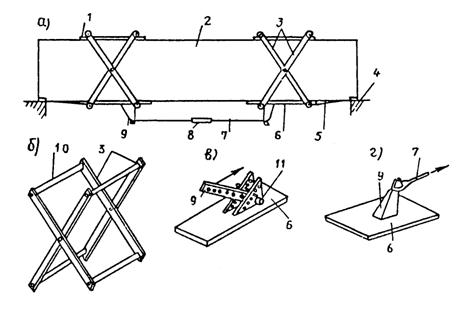

3.31. При уширении по группе В наращиваемая часть ригеля (насадки) должна быть надежно соединена с существующей конструкцией. Причем она может быть выполнена из железобетона, предварительно напряженного железобетона пли прокатных стальных элементов. В качестве ориентира для выбора технического решения могут быть использованы схемы, представленные на рис. 3.16.

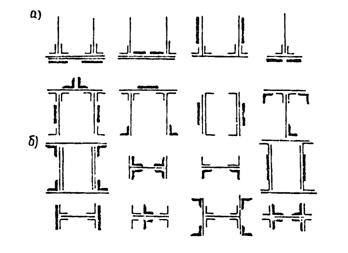

Рис. 3.16. Схемы уширения ригеля опор:

а - добавление железобетонных блоков (с обжатием высокопрочной арматуры); б, г - уширение стальным прокатным профилем: в - уширение консоли с усилением ригеля над крайними спаями: д - уширение консоли с устройством кронштейна; 1 - железобетон; 2 - стальной профиль

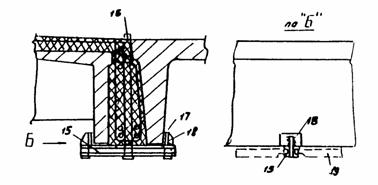

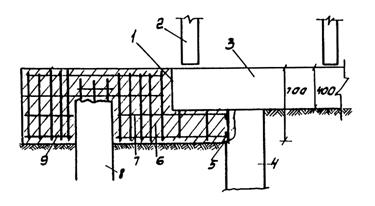

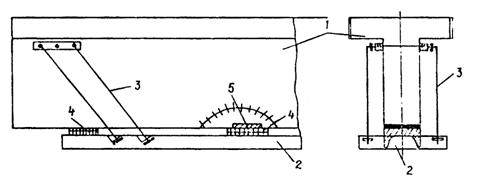

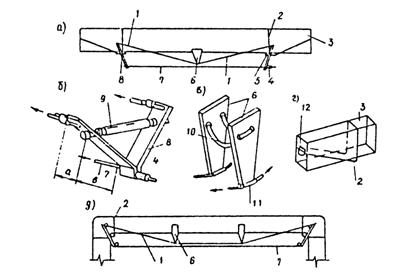

3.22. Схемы уширения но группе Г (развитие тела и ригеля опоры) предусматривают возможность превращения свайной опоры в свайно-стоечную; установки дополнительных подкосов (рис. 3.17,а), превращения стоечной опоры в опору-стенку; прибетонирования бетонных массивов в свайных (рис. 3,17,б), столбчатых (рис. 3.17,в) и массивных опорах (рис. 3.18).

Подкосы выполняют из металлических или железобетонных элементов. Для восприятия распора от подкосов уширенных стоечных или столбчатых опор к насадкам (сбоку - или снизу) прибетонируют охватывающие пояса, арматуру которых рассчитывают на полное горизонтальное усилие в насадке. Объединение бетонных массивов с телом опоры осуществляют железобетонными рубашками, охватывающими тело опор.

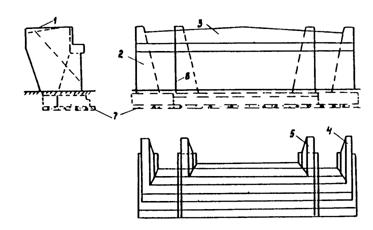

3.23. Уширение промежуточных опор с развитием тела и ригеля осуществляют, как правило, не более чем на 3 м в каждую сторону. При уширении массивной опоры более чем на 2 м в каждую сторону пристраиваемые железобетонные массивы поверху и понизу должны быть прикреплены охватывающими железобетонными поясами через 3 - 4 м по высоте опоры. При значительном наклоне торцовых граней массивных опор допускается устройство приштрамбованных массивов только в верхней части опоры (рис. 3.18, а).

Рис. 3.17. Схемы уширения стоечных (а. б) и столбчатых (в) опор за счет развития их тела

Рис. 3.18. Схемы уширения массивных опор за счет развития их тела на части высоты (а) и на всей высоте (б)

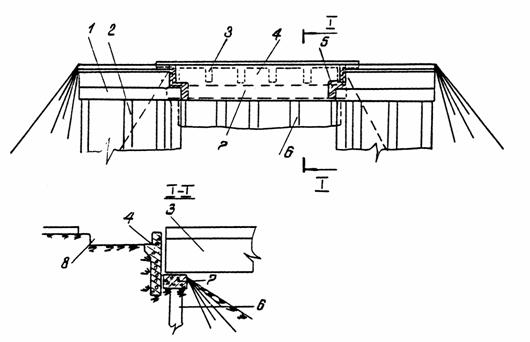

3.24. Уширение промежуточных опор с развитием фундамента может быть как двустороннее (симметричное и несимметричное), так и одностороннее (рис. 3.19).

Надфундаментную часть опоры развивают элементами, аналогичными существующим (сваи, стойки, столбы).

При небольшой высоте промежуточных опор уширение осуществляют забивкой свай-стоек независимо от типа существующей опоры.

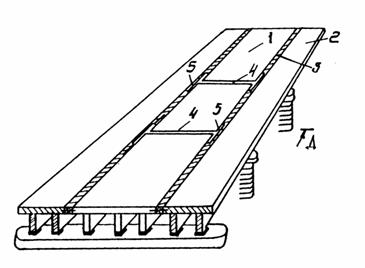

3.25. Бесфундаментные устои уширяют добивкой свай с развитием в обе стороны ригеля и шкафной стенки (рис. 3.20). Причем сваи могут быть забиты как в заранее уширенные конуса, так и до отсыпки новой части конуса.

Массивные устои (устои с обратными стенками и открылками) уширяют путем забивки свай с двух сторон, развитием ригеля (устройством нового ригеля) или возведением с двух сторон Г-образных в плане пристроек. При значительных размерах обратных стенок массивные устои уширяют забивкой свай в двух плоскостях - у начала и конца устоя, а просвет между ними перекрывают плитными или балочными пролетными строениями.

3.26. Из приведенных в данном разделе схем уширения выбирают решения для разработки ТЭР, которые увеличивают габарит и грузоподъемность, позволяют максимально использовать существующие конструкции пролетных строений и опор и соответствуют по области применения фактическим условиям реконструкции.

Рис. 3.19. Схемы уширения промежуточных опор с развитием фундамента опор:

а - одностороннее ил» двустороннее; б - двустороннее; в - одностороннее

Рис. 3.20. Схемы уширения устоев:

а - расширение насадки с объединением по сваям; б - забивка дополнительных свай в заранее уширенную насыпь; в - пристройка конструкций к массивным устоям

1 - существующий ригель (насадка); 2 - удаленный открылок; 3 - монолитные конструкции уширения; 4 - сборные конструкции уширения; 5 - дополнительные сван

Методические рекомендации по ремонту и усилению стыков и элементов железобетонных конструкций мостов / Союздорнии. - М., 1987. - 44 с: ил.

Извлечение

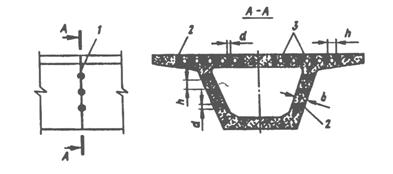

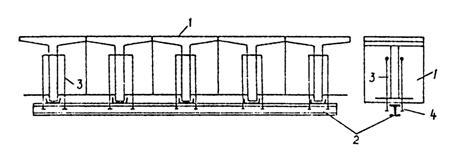

2. Конструкции усиления; стыков и отдельных элементов (ребер и плит) пролетных строений и опор мостов

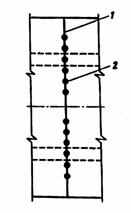

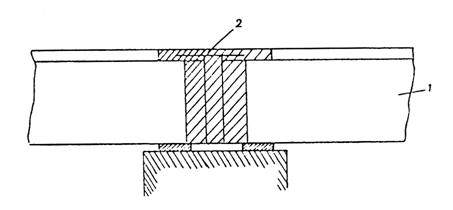

2.1. Рекомендуются следующие способы и конструкции усиления стыков (рис. 1):

|

|

Рис. 1. Конструкция усиления стыков установкой шпонок: 1 - дефектный стык; 2 - шпонка (металлическая или полимерная); 3 - каналы для предварительно напряженной арматуры |

если несущая способность стыка на действие поперечной силы недостаточна, то устанавливают металлические или полимерные шпонки только в ребрах балок. Количество шпонок определяют расчетом согласно разд. 3 настоящих "Методических рекомендаций";

если в стыке имеются неплотности, непроклей, трещины или зазоры, но несущую способность стыка можно восстановить, то сверлят отверстия под шпонки, через которые в трещины и зазоры вводят эпоксидный клей. В этом случае шпонки устанавливают конструктивно через 50 - 100 см по периметру стыка.

|

|

|

|

|

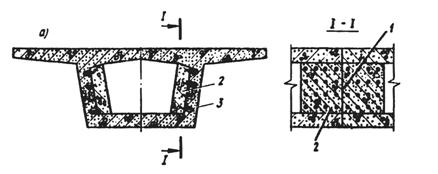

Рис. 2. Схемы усиления дефектных стыков бетонированием дополнительных элементов: а - усиление ребер балки; б - то же, нижней плиты; в - то же, верхней плиты; 1 - дефектный стык; 2 - бетон усиления; 3 - скважина с вклеенным штырем |

|

|

|

Усиление стыка верхней или нижней плиты конструкции путем установки шпонок, работающих на нормальные усилия, производят, как правило, в местах расположения каналов высокопрочной арматуры, так как в этих местах стыка очень сложно восстановить его несущую способность путем введения в зазоры (трещины) эпоксидного клея.

Если несущая способность стыка на действие нормальных, поперечных, главных сжимающих (растягивающих) усилий недостаточна или отдельные элементы конструкции имеют крупные дефекты в виде многочисленных трещин, сколов, лещадок и т.д., то бетонируют дополнительные элементы (ребра, плиты), объединенные с основной конструкцией (рис. 2). Расчет такой конструкции усиления приведен в разд. 3 настоящих "Методических рекомендаций".

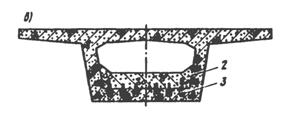

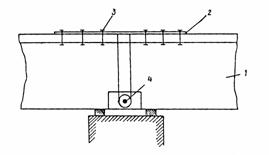

2.2. В зависимости от усилия, которое необходимо передать шпонками, а также от температуры окружающего воздуха рекомендуется для усиления использовать (рис. 3):

круглые металлические шпонки, которые вклеивают непосредственно в просверленные отверстия, для усиления стыков, работающих на поперечные и нормальные усилия, как при отрицательных, так и при положительных температурах;

шпонки из отрезка трубы, отверстие которой заранее заполнено эпоксидным клеем, полимерным или обычным бетоном (такие шпонки устраивают вместо металлических в целях экономии металла);

плоские металлические шпонки, если круглые шпонки диаметром 60 - 80 мм не размещаются по периметру стыка стенки. Такие шпонки выполняют, просверливая два спаренных отверстия диаметром 50 - 60 мм, в которые вклеивают металлический лист. Плоские металлические шпонки рационально применять при положительных температурах воздуха;

шпонки из полимербетона (клея) для усиления стыков верхней или нижней плит, которые применяют только при положительных температурах воздуха.

2.3. При конструировании усиления с помощью бетонирования дополнительного элемента его размеры, а также количество штырей и глубину их вклеивания следует назначать расчетом (см. разд. 3).

|

|

Рис. 3. Конструкция усиления с помощью шпонок: а - усиление верхней плиты балки; б - то же, ребер; 1 - дефектный стык; 2 -металлическая шпонка; 3 - шпонка из отрезка трубы, заполненной полимерным составом; 4 - плоская металлическая шпонка; 5 - линия среза бетона; 6 - полимерная шпонка; 7 - каналы для высокопрочной арматуры |

Дополнительный элемент должен перекрывать ослабленный стык не менее чем на 1,5 м в обе стороны от стыка. При усилении нижней плиты коробчатой балки рекомендуется бетон усиления выполнять с вутами до 1/3 высоты ребер (см. рис. 2).

Глубину скважин для штырей и расстояние между штырями рекомендуется назначать не менее 10 диаметров штырей. Штыри следует располагать таким образом, чтобы расстояние от крайнего ряда штырей до грани железобетонного элемента было равно не менее чем 10 диаметрам штыря.

Диаметр скважин для штырей должен превышать в 1,2 - 2 раза диаметр штырей.

Штыри изгибают в виде скобы, вклеиваемой обоими концами в соседние скважины (рис. 4). Скобу необходимо заглублять в бетон усиления на расстояние А, равное не менее чем 7 диаметрам штыря и не менее 12 см. Ширину скобы вп определяют расчетом (см. разд. 3).

Рис. 4. Схема скобы, служащей для связи бетона усиления с ослабленной конструкцией: 1 - скоба; 2 - бетон усиления; 3 - бетон ослабленной конструкции; 4 - скважина, заполненная клеем; 5 - клеевая обмазка

Рекомендации

по уширению эксплуатируемых железобетонных автодорожных мостов

/ Минавтодор РСФСР, Гипродорнии. - М., 1987. - 166 с: ил.

Извлечение

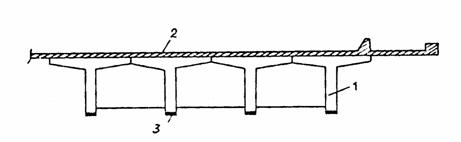

3. РЕКОМЕНДУЕМЫЕ СПОСОБЫ УШИРЕНИЙ ПРОЛЕТНЫХ СТРОЕНИЙ И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ 1

3.1. Увеличение габарита на 1 м (группа А)

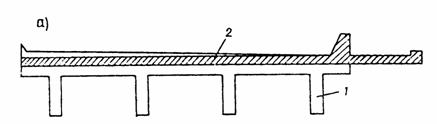

3.1.1. Для уширения пролетных строений, не требующих существенного повышения грузоподъемности (Kн ≥ 0,9) и устройства пешеходных тротуаров, а также для случаев выноса пешеходного движения за пределы моста рекомендуется увеличивать габарит за счет наращивания консоли плиты крайней балки (рис. 3.1) с одновременным увеличением несущей способности крайней балки, что необходимо из-за смещения положения расчетной нагрузки.

1 Распространяются на диафрагменные и бездиафрагменные ребристые пролетные строения с каркасной арматурой,

3.1.2. Уширение предусматривает частичное удаление крайней консоли для стыковки арматуры, а в случае неудовлетворительного состояния плиты - всей консоли. Оголенная арматура состыкована с каркасом монолитного участка, в котором предусмотрена закладная деталь для крепления ограждающих устройств.

Над крайней балкой удалены слои одежды мостового полотна. Нижняя арматура монолитного участка связана с выпусками арматуры из защитного слоя, а верхняя проходит в монолитной слое над существующим защитным слоем. При неудовлетворительном состоянии защитного слоя и гидроизоляции слои одежды удаляют до сточного треугольника (выравнивающего слоя), а при нарушения поперечного объединения по накладкам или плите удаляют все слои одежды ездового полотна. В этом случае монолитный бетон дополнительной плиты включают в совместную работу с пролетными строениями известными способами.

3.1.3. Область возможного применения схем по рис. 3.1 ограничена, помимо требований к состоянию сооружения, следующими параметрами:

длина пролетных строений до 18 м;

длина мостов до 25 м в случав отказа от тротуаров, до 100 м в случае переноса пешеходного движения;

габарит моста до уширения - не более 8 м.

Рекомендуется использовать при изменении габарита

с Г-6 до Г-7,

" Г-7 " Г-8,

" Г-8 " Г-9 или Г-9,5.

При необходимости устройства тротуаров уширение можно осуществлять с помощью накладной плиты в соответствии с рекомендациями [2].

3.1.4. При разработке проектов уширения по схемам рис. 3.1 допускается предусматривать объединение пролетных строений в температурно-неразрезные (ТНПС) по монолитному бетону и слоям одежды в соответствии с требованиями [14] при следующих схемах уширяемого моста:

2 + 4×11,36 м; 2 + 3×12,0 м; 2×14,06 (15) м.

При уширении с габарита Г-6 и Г-7 допускается объединять в ТНПС по монолитному бетону и защитному слою.

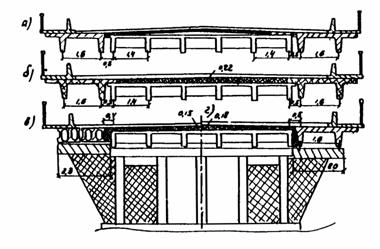

3.2. Увеличение габарита на 1,5 - 2,0 м

3.2.1. Уширение мостов с увеличением габарита на указанную величину за счет устройства накладной монолитной (сборной, сборно-монолитной) плиты (группа Б) рекомендуется осуществлять, руководствуясь требованиями [2-4].

3.2.2. Уширение за счет добавления дополнительных балок рекомендуется производить по схемам рис.3.2, на которых показано:

схема IB-1a - увеличение габарита с помощью дополнительных балок по проекту 710/5, приставленных с каждой стороны пролетного строения на расстояние от крайней балки на 1 м с опиранием на уширенный ригель;

схема IIГ-1в - увеличение габарита с помощью дополнительных пустотных плит по проекту 384/5 или 384/43, установленных по одной с каждой стороны пролетного строения и максимально приближенных к крайним балкам (и объединенных с ними); плиты опираются на уширенную часть тела опоры;

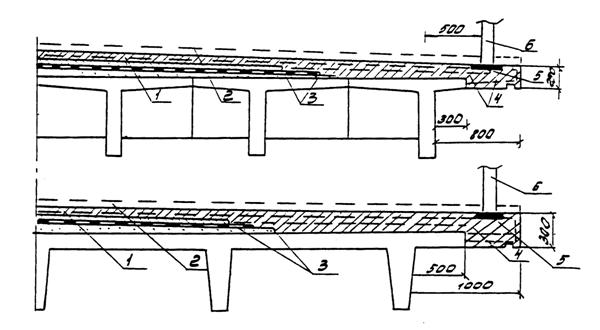

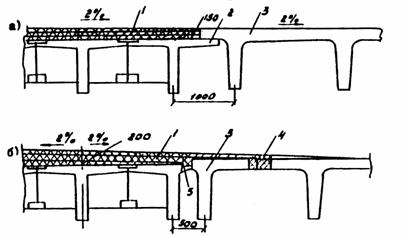

Рис. 3.1. Уширение пролетных строений с диафрагмами (а) и без диафрагм (б) на 1 м с удалением тротуаров: 1 - новый бетон выравнивающего слоя; 2 - новые слои одежды; 3 - граница обрубки старых слоев; 4 - монолитный бетон консоли; 5 - закладная деталь; 6 -стойка ограждения

схема IГ-1а - увеличение габарита с помощью двух дополнительных балок по проекту 710/5, установленных с одной стороны пролетного строения на достроенную опору; предусмотрено смещение тротуарного блока (на рис. 3.2 левого) в сторону оси моста для ограничения положения временной нагрузки;

схема IIГ-1а - увеличение габарита с помощью двух дополнительных балок по проекту 710/5, установленных с одной стороны пролетного строения на достроенную опору с максимальным приближением одной балки к существующей и объединением их по всей высоте;

схема IIГ-1в - увеличение габарита с помощью трех дополнительных пустотных плит по проекту 384/25, установленных с одной стороны на дополнительную опору с максимальным приближением одной плиты к существующей балке и объединением их по всей длине.

Во всех схемах покрытие удаляют по всей площади.

3.2.3. Длины пролетных строений, для которых рекомендовано использовать приведенные схемы уширения, указаны на рис. 3.2.

Схемы применяют при изменении габаритов:

с Г-6 + 2×0,5 (0,75) м до Г-8 + 2×0,75 (1,0) м;

" Г-7 + 2×0,75 м " Г-9 + 2×1,0 м;

" Г-8 + 2×0,75 м " Г-9,5 + 2×1,0 м и Г-10 + 2×1,0 м;

" Г-10 + 2×1,0 м " Г-11,5 + 2×1,5 м.

Допустимо при реконструкции пролетные строения объединять в ТНПС при условиях, оговоренных в п. 3.1.4,

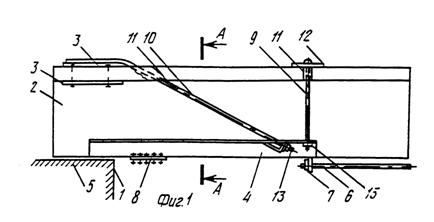

3.2.4. Схема IB-1a (рис. 3.2б) предусматривает:

удаление всех слоев одежды над крайними балками, а при необходимости и других слоев, что оговорено в п. 3.1.2;

объединение монолитной плиты с крайними балками для обеспечения их совместной работы;

частичную обрубку консолей крайних балок для стыковки с арматурой плиты приставляемой балки (рис. 3.3);

наращивание ригеля с объединением арматуры и устройством подкосов (см. рис. 3.3).

Толщина монолитной плиты над крайними балками - 80 - 100 мм. Армирование производят сварными сетками из арматуры периодического профиля диаметром 10 - 12 мм класса АII.

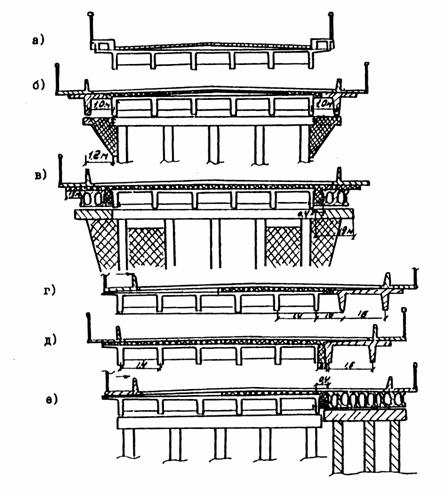

Рис. 3.2. Схемы уширения на 1,5 - 2 м (мосты на дорогах III - IV категории):

а - пролетное строение до уширения; б - симметричное уширение (схема IB-1a, l = 8,66+16,76 м): в - то же (схема IIВ(Г)-1в, l = 8,66+14,06 м); г - несимметричное уширение (схема I(II)Г-1а, l = 11,36+16,76; д - то же (схема IIГ-1a, l = 11,36+14,06); е - то же (схема-IIГ-1в, l = 8,66+14,06)

При уширении бездиафрагменных пролетных строений с неповрежденной гидроизоляцией слои одежды в пределах существующего пролетного строения не удаляют, а стыкуют с новыми. При наличии в гидроизоляции дефектов руководствуются рекомендациями п. 3.1.2. Консоли плит крайних балок бездиафрагменных пролетных строений частично удаляют для оголения арматуры, стыкуемой с арматурой плиты приставляемых балок.

3.2.5. Схема IIГ-1в (см. рис. 3.2 в) предусматривает:

удаление всех слоев одежды на всей площади проезжей части;

обрубку консолей крайних балок до корня с сохранением выпусков арматуры плиты на длине 100 - 150 мм;

устройство монолитной плиты толщиной от 10 см над крайней балкой до 15 см над средней, армированной в двух уровнях с консолью ~ 0,5 м;

устройство монолитной железобетонной вставки между балкой и плитой;

объединение плиты с ребром балки в зоне диафрагм болтами для обеспечения совместной работы на изгиб и кручение 1;

1 При расчетном обосновании допускается в отдельных случаях объединение болтами (штырями) не устраивать (см. раздел 3.6)

уширение тела опоры (новые и старые насадки могут между собой не объединяться);

устройство закладных деталей в плите.

Толщину монолитной вставки принимают в интервалах от 200 до 400 мм в зависимости от степени необходимой разгрузки средней балки.

3.2.6. В зависимости от степени армирования ребра уширяемого пролетного строения и высоты приставляемой балки объединение конструкций снизу может быть выполнено в двух вариантах:

при выравнивании плит и балок по верху низ плиты соединяют со стенкой балки болтами, пропущенными в отверстия стенки и соединенными с закладными деталями плиты (рис. 3.4): число болтов - по два у каждой диафрагмы, диаметр - 18 - 24 мм (для пролетов 11,36 - 16,76м) 1

1 При расчетном обосновании допускается в отдельных случаях объединение болтами (штырями) не устраивать (см. раздел 3.6).

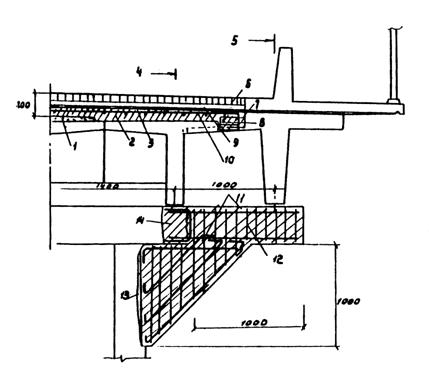

Рис. 3.3. Узел объединения приставляемых и существующих элементов по схеме IB-1a применительно к варианту уширения на 2,0 м (с Г7 + 2×0,75 до Г-9 + 2×1,0 или с Г-6 + 2×0,75 до Г-10 + 2×1,0l:

1 - оставшийся выравнивающий слой; 2 - монолитная железобетонная плита; 3 - гидроизоляционный слой по монолитной плите; 4 - граница старого габарита; 5 - граница нового габарита; 6 - покрытие; 7 - выпуски арматуры из приставляемого блока; 8 - арматура продольного стыка омоноличивания; 9 - новый защитный слой; 10 - арматура монолитной плиты; 11 - арматура добетонируемой части опоры; 12 - добетонируемая часть ригеля; 13 - оголенная арматура стойки опоры; 14 - участок оголения арматуры

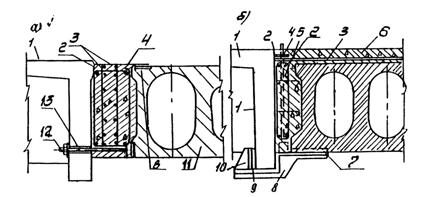

Рис. 3.4. Стыки плитных и ребристых балок с объединением болтами (а) и захватами (б):

1 - существующая балка; 2 - удаленная консоль; 3 - арматурные сетки; 4 - выпуски арматуры из плиты; 5 - арматурный каркас: 6 - монолитный бетон поверх плиты; 7 - закладные детали; 8 - скоба захвата; 9 - клей; 10 - упор; 11 - приставляемая плита; 12 - объединяющий болт; 13 - отверстие в ребре

при пониженном расположении плит их соединяют скобами-захватами (струбцинами), прикрепленными к закладным деталям плит и охватывающими стенку балки (см. рис. 3.4); число скоб - по числу диафрагмы к закладной детали сверху приваривают поперечную арматуру плиты.

3.2.7. Схема IГ-1А (рис. 3.2г) предусматривает:

удаление всех слоев одежды либо на половине существующего пролетного строения, либо только над крайней балкой (см. например, рис. 3.3, что зависит от состояния изоляции и диафрагм пролетных строений;

частичную обрубку консоли крайней балки для стыковки арматурных выпусков;

устройство новой гидроизоляции и вышележащих слоев по обновленному защитному слою или по монолитной плите.

Положение нового тротуарного блока должно быть таким, чтобы избежать попадание колеса расчетной нагрузки на крайнюю балку при невыгодном загружении пролетного строения. При разрешении использовать тротуары различной ширины более широкий тротуар располагают со стороны, противоположной уширению (на рис. 3.2 слева).

3.2.8. Схема IIГ-1a (рис. 3.2,д) предусматривает:

удаление всех слоев одежды;

обрубку консоли плиты крайней балки до корня;

изготовление первой приставляемой балки без одной консоли;

устройство между сближенными балками монолитной железобетонной вставки с объединением по низу;

устройство дополнительной монолитной железобетонной плиты толщиной не менее 100 мм с объединением ее для совместной работы с балками пролетного строения; 1

1 При расчетном обосновании допускается в отдельных случаях объединение по балкам снизу не устраивать (см. раздел 3.6).

устройство закладных деталей в первой приставляемой балке.

Объединять балки по стенке можно с помощью болтов (шпилек) или пластин (рис.3.5). При объединении пластинами рекомендуется использовать два варианта:

с приваркой пластин к оголенной арматуре и закладной детали;

с устройством объемлющего захвата. 2

2 С использованием а.с. № 1013542.

При уширении с габарита Г-10+2×1,0 м до Г-11,5 + 2×1,5 м и с Г-8 + 2×0,75 м до Г-9,5 + 2×1,0 м повышается класс расчетной нагрузки (с НГ-60 до НК-80) при условии смещения левого тротуарного блока в сторону оси на 0,5 м, а для остальных случаев - при дополнительном усилении крайней левой балки.

3.2.9. Схема IIГ-1в (рис. 3.2в) предусматривает:

удаление всех слоев одежды на половине моста;

срубку консоли плиты крайней балки до корня;

устройство монолитной железобетонной вставки между балкой и плитой;

устройство монолитной плиты толщиной до 150 мм над средними балками;

объединение плиты с ребром балки в зоне диафрагм болтами или шпильками;

устройство закладных деталей в одной плите;

смещение одного тротуарного блока в сторону оси моста на величину, исключающую попадание колеса расчетной нагрузки на крайнюю балку.

Рис. 3.5. Узлы сопряжения ребристых балок:

а, в - стыковка балок с помощью накладок; б - болтов; г - захватов

1 - монолитный бетон плиты; 2 - выпуски арматуры; 3 - хомут каркаса; 4 - монолитный бетон вставки; 5 - закладная деталь; 6 - стыковая накладка; 7 - приваренная пластина; 8 - выкол бетона; 9 - просверленное отверстие; 10 - болт; 11 - оголенный хомут; 12 - основная арматура; 13 - сварка; 14 - граница опалубки; 15 - поперечная балка: 16 - удерживающая полоса, приваренная к выпускам; 17 - клей; 18 - упор; 19 - опалубка

Допускается устройство монолитной плиты по всей ширине пролетных строений с объединением их в температурно-неразрезные. В этом случае повышается класс расчетной нагрузки (например, с НГ-60 до НК-80 [12]).

3.3. Увеличение габарита на 3 - 3,5 м

3.3.1. Уширение мостов с увеличением габарита на 3 - 3,5 м может осуществляться как с использованием накладной сборной, сборно-монолитной, монолитной железобетонной плиты (группа Б) [2], приставляемых элементов с увеличенными консолями и уширением лишь ригеля опор (группа В) [4], так и с помощью приставляемых элементов по аналогии с рекомендациями раздела 3.2 с уширением тела опоры (группа Г) или строительством дополнительных опор (группа Д).

3.3.2. Уширение за счет добавления балок (плит) при увеличении габарита на 3 - 3,5 м рекомендуется производить по схемам на рис.3.6, где показаны способы симметричного (а - г) и одностороннего (д - з) уширения с приближением в большинстве случаев новых элементов пролетного строения к существующим и с одновременным устройством накладной монолитной железобетонной плиты (б - г, е - з). При необходимости значительной разгрузки существующих балок в отдельных случаях предусмотрено объединение стыкуемых элементов с помощью монолитной вставки.

При уширении используют Т-образные балки с каркасной арматурой и преднапряженные пустотные плиты. В отдельных случаях, оговоренных ниже, допускается применение предварительно-напряженных балок.

3.3.3. Длины пролетных строений, для которых рекомендуется использовать приведенные схемы уширения, указаны на рис. 3.6. Схемы применяют при изменении габарита

с Г-6 + 2×0,75 м до Г-9 + 2×1,0 м;

" Г-7 + 2×0,75 м " Г-10 + 2×1,0 м;

" Г-8 + 2×1,0 м " Г-11,5 + 2×1,5 м;

" Г-10 + 2×1,0 м " Г-13,25 + 1×1,5 м;

Рис. 3.6. Схемы уширения на 3,0 - 3,5 м (мосты на дорогах III категории):

а - симметричное уширение (схема IГ-1а, l = 8,66 - 16,76 м); б - то же (схема IIГ-1а. l = 8.66 - 11,36 м); в, г - то же (схема IIIГ-1в, l = 8,66 - 14.06 м; д - несимметричное уширение (схема IIГ-2в, l = 8.66 – 16.76 м); е - то же (схема IIД-1а, l = 8.66 - 11,36 м); ж - то же (схема IIIД-1а, l = 8.66 - 14,06 м); з - то же (схема IIIД-1а, l = 8.66 - 11,36 м);

На рис. 3.6 даны варианты для случая увеличения габарита с Г-7 + 2×0,75 м до Г-10 + 2×1,0 м. Во всех вариантах предусмотрено удаление (замена) покрытия проезжей части.

3.3.4. Схема IГ-1а (рис. 3.6а) предусматривает: частичное или полное (в зависимости от состояния) удаление консолей плит крайних балок с оголением арматуры для стыковки;

удаление слоев одежды над крайними балками, а при неудовлетворительном состоянии гидроизоляции по всей площади - полное удаление слоев одежды;

изготовление первой приставляемой балки с укороченной консолью;

максимальное приближение (до 0,5 м) приставляемой балки к существующей;

устройство монолитной плиты над крайней балкой с обеспечением их совместной работы;

развитие тела опоры, позволяющее удлинить ригель на 2 м.

3.3.5. Если слои одежды в средней части существующего пролетного строения не удаляются, поверх оголенного защитного слоя устраивают дополнительный слой бетона толщиной 50 - 70 мм, армированный в поперечном направлении арматурой периодического профиля, стыкуемой с выпусками арматуры из плиты приставляемой балки.

При уширении бездиафрагменных пролетных строений по указанной схеме первую дополнительную балку располагают на расстоянии не менее 0,8 м от существующей крайней, а при наличии в крайней балке дефектов, снижающих ее жесткость, - на расстоянии 0,5 м. В случаях уширения мостов с пролетными строениями длиной 16,76 м допускают использование предварительно-напряженных ребристых балок по проекту 364/26, изготовленных в опалубке l = 18 м. При этом целесообразно применять двухстороннюю несимметричную схему уширения с тремя дополнительными балками.

3.3.6. Схема IIГ-1a (рис. 3.6 б) предусматривает:

частичное или полное (в зависимости от состояния) удаление консолей плит крайних балок;

удаление всех слоев одежды;

максимальное приближение приставляемых балок к существующим (на 0,5 м);

устройство монолитной железобетонной плиты (толщина в середине 22 см), объединенной для совместной работы с балками;

развитие тела опоры, позволяющее удлинить ригель на 2 м.

При уширении с габарита Г-7 и Г-8, по указанному методу, повышается класс расчетной нагрузки (например, с НГ-60 до НК-80).

При уширении бездиафрагменных пролетных строений по указанной схеме первую балку располагают на расстоянии не менее 0,8 м от существующей.

3.3.7. Схемы IIIГ-1a и IIIГ-1в (рис. 3.6 в, г) предусматривают использование четырех пустотных плит (ребристых балок), максимально приближенных к существующему пролету и объединенных с ним по монолитной вставке и накладкам (болтами) - см. рис. 3.4, 3.5.

Кроме того, предусматривается:

удаление консолей плит существующих крайних балок с оголением арматуры для стыковки;

устройство накладной железобетонной монолитной плиты, объединенной для совместной работы с балками;

развитие тела опоры, позволяющее удлинить ригель на 2 - 2,5 м.

Данный метод уширения позволяет повысить класс расчетной нагрузки (например, с НГ-60 до НК-80) даже при наличии в конструкциях дефектов, сникающих жесткость диафрагм и главных балок. В зависимости от степени повреждения конструкций и требуемой степени разгрузки средних балок толщину монолитной вставки принимают в интервалах от 200 до 400 мм.

Пример уширения по схеме III-Г-1а (рис.3.6 г) приведен на рис. 3.7.

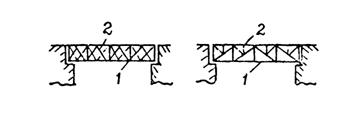

Рис. 3.7. Поперечное сечение мостов, уширенных с развитием тела опор (а) и устройством новых опор (б)

3.3.8. Схема IД-2а (рис. 3.6 д) предусматривает;

удаление слоев одежды на половине проезжей части с подготовкой их к стыковке с новыми слоями;

частичную обрубку (на 100 - 150 мм) бетона консоли крайней балки для стыковки с выпусками арматуры плиты приставляемой балки;

применение только ребристых балок по проекту 710/5, а при длине 16,76 м - предварительно-напряженных - по проекту 384/26.

Рекомендованный метод уширения пролетных строений бездиафрагменными балками может быть использован и при увеличении габарита на большую величину, например, с Г-7 + 2×0,75 м до Г-11,5 + 2×1,5 м (рис. 3.8).

Рис. 3.8. Пример одностороннего уширения моста с бездиафрагменными пролетными строениями, имеющими оценку "хорошо" (из проекта Барнаульского филиала Гипродорнии

3.3.9. Схема IIД-1a (рис. 3.6 е) отражает комбинированный метод уширения, предусматривающий:

удаление всех слоев одежды;

частичное удаление консоли плиты крайней балки;

максимальное приближение первой приставляемой балки к существующей (на 0,5 м) с расположением плиты приставляемой балки над старым пролетным строением;

устройство монолитной железобетонной плиты толщиной до 20 см в средней части, объединенной для совместной работы с балками;

смещение одного тротуара в сторону оси моста на величину, исключающую попадание колеса временной расчетной нагрузки на крайнюю балку.

При увеличении габарита с Г-7 до Г-8 указанная схема уширения позволяет повысить класс нагрузки на уширенный мост (например, с НГ-60 до НК-80).

3.3.10. В схеме IIIД-1a (рис. 3.6, ж) консоль существующей балки удалена полностью, а первая приставляемая балка выполнена без одной консоли для обеспечения объединения конструкций по всей высоте стенки с устройством накладок по низу балок1. Как и в предыдущем случае, предусмотрены монолитная железобетонная плита и смещение тротуарного блока к оси шва. Если дефекты в пролетном строении сосредоточены на одной половине пролетного строения, то монолитную плиту можно устраивать не на всей ширине пролета.

1 См. сноску к п. 3.2.5.

3.3.11. Схема IIIД-1A (рис. 3.6, з) во многом повторяет вариант на рис. 3.6, е, с той разницей, что:

удалена крайняя балка (например, из-за ее неудовлетворительного состояния);

плиты дополнительных балок с двух сторон расположены над балками существующего пролетного строения;

минимальная толщина монолитной плиты составляет 16 см, толщина плиты в середине - около 25 см.

Расстояние, на котором первая приставляемая балка расположена от существующей, может изменяться от 0,4 до 0,8 м в зависимости от возможности забивки свай новой опоры. Приведенный способ уширения позволяет увеличить класс расчетной нагрузки на мост после уширения даже при наличии дефектов в балках, плите, диафрагмах, а также позволяет облегчить работу ригеля и крайних свай существующей опоры.

3.3.12. Пролетные строения при уширении на 3 - 3,5 м по рекомендуемым варианта и могут быть объединены в температурно-неразрезные различными, в основной комбинированными способами.

В частности, для схем:

по рис. 3.6, а - по продольный стыкай омоноличивания, а в пределах средней части - по слоям одежды; при этом при объединении по продольным стыкам соединительную плиту отделяют вертикальными прорезями (рис. 3.9); аналогичным образом поступают при двустороннем уширении бездиафрагменных пролетных строении1;

1 С использованием а.с. № 1013542

по рис. 3.6, б - по продольным стыкам омоноличивания с вертикальными прорезями в приставляемой части и по монолитной плите на среднем участке [11];

по рис. 3.6, в - с помощью накладок по плитам и монолитному бетону средней части; при старом габарите Г-7 допускается объединять по накладкам только в пределах приставляемых элементов (рис. 3.10);

по рис. 3.6, г - по продольным стыкам омоноличивания на приставляемых участках и с помощью штырей [11] на среднем участке:

по рис. 3.6, е, г - по продольным стыкам в приставляемой части и накладной плите на остальном участке.

3.4. Увеличение габарита на 4,5 - 5 м

3.4.1. Уширение мостов с увеличением габарита на 4,5 м и более производят добавлением новых элементов пролетных строений с устройством новых опор с двух или с одной стороны (группа Д). В отдельных случаях могут быть использованы решения с добавлением меньшего количества балок (плит) с устройством длинных консолей [2].

3.4.2. Рекомендуемые для уширения схемы (рис. 3.11) базируются на приведенных ранее решениях (см. рис. 3.2 и 3.6) с увеличенным количеством балок или измененными расстояниями между ними.

В частности, при симметричном уширении:

схемы IД-1а (рис. 3.11, а) и IIД-1a (рис. 3.11, б) отличаются от аналогичных схем, приведенных на рис. 3.6, а, увеличенным до 1 м расстоянием между существующей и приставляемой балками и незначительным, в этой связи, увеличением толщины одежды (разрешается применение предварительно-напряженных балок при l = 16,76 м);

Рис. 3.9. Способ объединения уширяемых пролетных строений в температурно-неразрезное:

1 - существующие балки; 2 - новые балки; 3 - продольный шов омоноличивания; 4 - существующий зазор между торцами; 5 - прорезь в шве омоноличивания

Рис. 3.10. Схемы (план) объединения пролетных строений в температурно-неразрезные по приставляемой части с помощью накладок (а) и по плите (б):

1 - существующее пролетное строение; 2 - продольный шов омоноличивания; 3 - приставляемые плиты или балки; 4 - соединительные накладки; 5 - деформационный шов старого пролетного строения; 6 - продольная прорезь в плите

Рис. 3.11. Схемы уширения на 4.5 - 5,0 м (мосты на дорогах II категории):

а - симметричное уширение (схема IA-1e. l =8,66 - 16,76 м); б - то же (схема IIД-1а, l = 8,66 - 11,36 м); в - то же (схема IIIД-1в, l = 8,66 - 14.06 м): г - несимметричное уширение (схема IIД-1а. l = 11,36 - 14,06 м); д - то же (схема IIIД-1а, l = 11,36 - 14,06 м); е - то же (схема IIIД-1а, l = 11,36 - 14,06 м)

схема IIIД-1в (рис. 3.11 в) отличается от схем па рис. 3.6, в, г, количеством дополнительных балок.

3.4.3. При несимметричном уширении используются комбинации различных решений (сближение, объединение в мощные ребра, устройство дополнительной плиты, смещение тротуара, удаление крайней балки). Опоры при этом уширяются в одну сторону с удлинением на другом конце, в отдельных случаях, ригеля. Так, для варианта с удлинением ригеля рекомендуется использовать схемы:

IIД-1a (рис. 3.11, г) - на удлиненную консоль установлена одна балка, на дополнительную опору - несколько; тротуар смещен, монолитная дополнительная плита в середине имеет толщину 20 см;

811-1а (рис. 3.11, д) - то же, с объединением сопрягаемых балок по всей высоте стенки; причем, в среднем омоноличенном узле балки между собой могут быть не связаны болтами (накладками)1.

1 При обосновании расчетом (см. раздел 3.6).

При неудовлетворительном состоянии крайней балки она может быть удалена (схема IIIД-1a на рис. 3.11, е) и заменена новой (бездиафрагменной) с максимальным приближением к оставшемуся массиву. Опору в этом случае уширяют лишь в одну сторону. Не исключается (при обосновании расчетом), что монолитную вставку можно не устраивать.

3.4.4. Длины пролетных строений, при которых рекомендуется применение приведенных на рис. 3.11 схем уширения, ограничены величинами 9 (8,66) м и 12 (11,36) м. Уширение по варианту "а" возможно (допустимо) при длинах пролетных строений 16,76 м (18 м). Рекомендованные схемы приемлемы при увеличении габаритов

с Г-7 + 2×0,75 м до Г-11,5 + 2×1,5 м;

" Г-7 + 2×0,75 м " Г-13,25 + 2×1,5 м;

" Г-8 + 2×1,0 м " Г-13,25 + 2×1,5 м;

" Г-8 + 2×1,0 м " Г-15,25 + 2×1,5 м;

" Г-10 + 2×1,0 м " Г-15,25 + 2×1,5 м.

На рис. 3.11 даны варианты для случая увеличения габарита с Г-7 + 2×0,75 м до Г-11 + 2×1,5 м.

3.4.5. Узлы сопряжения сопрягаемых балок для различных схем уширения приведены на рисунках 3.12 и 3.13.

Рис. 3.12. Объединение балок при одностороннем уширении (схемы 2Д-1а):

а - применительно к схеме по рис. 3.11; б - то же, по рис. 3.11 г, 1 - монолитная плита усиления; 2 - консоль крайней балки; 3 - новая балка;4 - продольный шов омоноличивания; 5 - обрубленная консоль

При устройстве накладной плиты по варианту рис. 3.11, б (вариант составлен на базе решения Белдорнии [3]) бетон армируют двумя рядами из арматуры периодического профиля Ø 12-16 мм. Шаг продольной арматуры нижнего ряда - 25 см, а верхнего - 20 см. Шаг поперечной арматуры соответствует вагу выпусков из плиты балки.

В вариантах с устройством монолитной вставки (рис. 3.11, д, е) армирование плиты зависит от положения приставляемых балок. При выравнивании балок в одной уровне снизу (вариант "д") поперечную арматуру нижнего ряда прерывают между второй и третьей балками и приваривает к накладке диафрагм. При варианте "е" нижняя арматура соединена с выпусками арматуры из плит, а верхняя продлена до конца монолитного бетона плиты.

3.4.6. Объединение пролетных строений в температурно-неразрезные осуществляет в соответствии с требованиям п. 3.3.12. Объединение приставляемых конструкций между собой в поперечной направлении осуществляют известными способами (см., например, а.с. № 1213149).

Рис. 3.13 Объединение балок с усилением диафрагм при уширении:

а -с устройством монолитной вставки;

б -без устройства

1 - приставленная балка; 2 - монолитная вставка; 3 - существующая балка; 4 - монолитный бетон плиты; 5 - закладная деталь в балке; 6 - поперечная балка; 7 - хомут: 8 - упор; 9 - подвеска; 10 - накладка диафрагмы; 11 - клеевой шов

4. УШИРЕНИЕ ОПОР

4.1. Основные требования

4.1.1. При необходимости симметричного уширения моста следует в максимальной степени использовать существующие конструкции опор и все возможности их уширения без переустройства фундаментов или тела свайных промежуточных опор, что упрощает и удешевляет работы по реконструкции моста (например, учитывать упрочнение грунтов от длительной эксплуатации моста).

4.1.2. До принятия решения о способе уширения тела опоры следует удостовериться в отсутствии необходимости уширения ее фундамента как при существующих опорных частях, так и при случае замены их резиновыми. Для улучшения работы опор целесообразно при уширений объединять пролетные строения в температурно-неразрезные. Для ускоренной оценки возможности уширения моста без уширения фундаментов следует пользоваться графиками прил. 4, где изложены данные для наиболее распространенных типов опор, типов сопрягающихся пролетов, величин различных уширений и грунтовых условий.

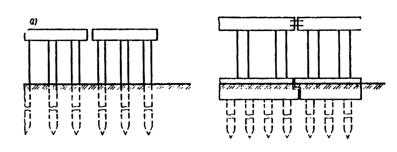

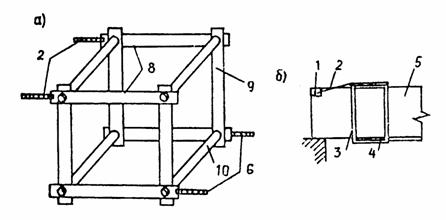

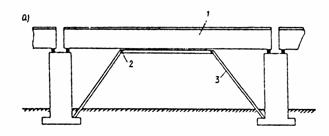

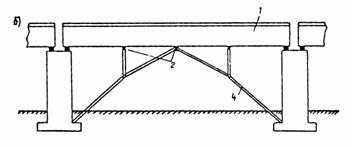

4.2. Схемы уширения промежуточных опор и область их применения

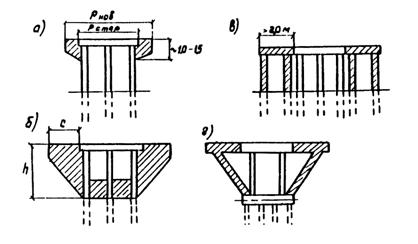

4.2.1. Возможны три характерных способа уширения промежуточных опор:

уширение только ригеля (группа В)

уширение ригеля и тела опор без уширения фундаментной части (группа Г);

то же, но с уширением фундаментной части (группа Д).

Условные схемы уширения по указанным способам приведены на рис. 4.1. Допустимые величины уширения по каждому варианту даны в табл. 4.1.

Таблица 4.1

Допустимые величины уширения опор

|

Вариант по рис. 4.1 |

Высота опор, м |

С, м |

|

а |

без ограничения |

≤ 0,8 |

|

б-1 |

≥ 3,0 |

≤ 1,5 |

|

б-2 |

≥ 4,5 |

≤ 2,0 |

|

в |

без ограничения |

> 2,0 |

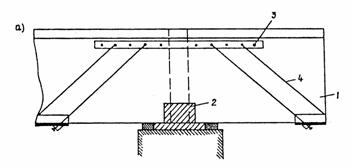

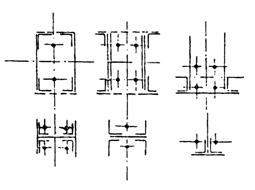

Рис. 4.1. Условные схемы уширения опор:

а - без развития тела; б, г - с развитием тела опоры, но без развития фундаментов; в - то же с развитием фундамента

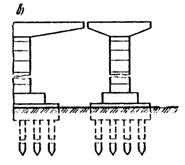

4.2.2. Свайные промежуточные опоры. При уширении моста на 1 - 2 м уширение свайной опоры может быть осуществлено за счет удлинения и усиления только насадки, жестко объединяемой с существующей ее частью (см. рис. 3.3).

При уширении моста на 3,0 - 3,5 м рекомендуется превращение свайной опоры в свайно-стоечную, как это показано на рис. 4.1, б. При этом допускается часть опоры омоноличивать в виде стенки, а штыревое соединение по торцу насадки не устраивать. Арматуру цокольной части соединяют с оголенной вертикальной арматурой стоек-свай.

При уширении моста на 4 - 5 м дополнительные сваи забивают на расстояниях, близких к существующим в опоре. Новая часть насадки может не омоноличиваться с существующей в случае принятия мер для предотвращения неравномерных осадок. Допустимая разница в осадках определяется надежной работой пролетных строений в поперечном направлении и может быть принята в пределах, при которых относительное вертикальное смещение приставляемой балки по сравнению с ближайшей существующей не превышает 0,001 В (В - расстояние между балками) - в диафрагменных пролетных строениях и 0,002 В - в бездиафрагменных. В остальных случаях насадки должны быть объединены.

4.2.3*. Для предотвращения чрезмерной осадки несущая способность пристраиваемой части опоры по грунту и материалу свай должна быть увеличена; степень увеличения несущей способности дана в табл. 4.2.

* В пункты, отпеченные звездочкой, включены требования, приведенные в [2].

Таблица 4.2

|

Глубина погружения сваи существующей части опоры, м |

Увеличение несущей способности опоры на новых сваях при песчаных и глинистых грунтах с коэффициентом консистенции В ≤ 0,5 (под нижними концами свай) |

|

4 |

1,35 |

|

6 |

1,30 |

|

8 |

1,25 |

|

10 |

1,20 |

4.2.4. Свайно-стоечные опоры. Стоечные опоры. При отсутствии необходимости уширения фундамента уширение свайно-стоечных и стоечных опор может быть осуществлено либо за счет удлинения насадки при уширении моста на 1 - 2 м (аналогично п. 4.2), либо при уширении моста до 4 м с установкой дополнительных подкосов (см. рис. 4.1, б). Последние изготовляют из сборного железобетона с выпусками арматуры, заделываемыми в удлиняемую часть насадки. В качестве подкосов могут быть использованы части железобетонных свай со стержневой арматурой. Нижние концы подкосов устанавливает в предварительно вырубленные ниши в фундаменте (ростверке) с последующим обетонированием.

Угол отклонения подкосов от вертикали следует принимать не более 30°. Состояние от верха подкосов до существующих стоек должно быть не более 2,0 м. Части удлинения стоечных опор должны быть соединены со старой опорой сваркой арматуры.

4.2.5. Для восприятия распора от подкосов уширенных стоечных опор под существующей насадкой и к подкосам должны быть прибетонированы железобетонные охватывающие пояса, арматуру которых рассчитывают на полное горизонтальное усилие в насадке (см. рис. 4.1, б). Усиление перегруженных стоек следует производить железобетонными рубашками по насеченной поверхности стоек, рубашки армируют сварными каркасами.

При уширении фундамента уширение тела опор производят достройкой конструкции, аналогичной существующей (см. рис. 3.8, 3.11).

4.2.6. При увеличении ширины ригеля по схеме "б" рис. 4.1 должна быть обеспечена надежная связь добавляемой части с существующей конструкцией как за счет штырей, устанавливаемых в просверленные в торце ригеля отверстия, так и за счет сплошной продольной арматуры, соединяющей новые элементы с двух сторон опоры. Сплошную арматуру вдоль ригеля располагают либо в бетонной рубашке, либо в монолитном бетоне добетонирования старого ригеля. Допустимо применение в качестве продольного связующего элемента прокатного стального профиля, например швеллера.

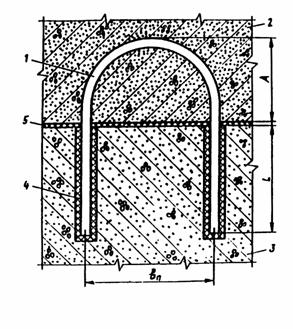

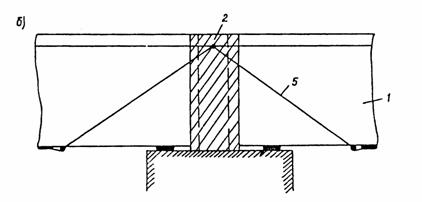

4.2.7*. Монолитные опоры и опоры-стенки. При отсутствии необходимости уширения фундамента тело опоры рекомендуется уширять пристраиваемыми массивами из монолитного железобетона, опертыми на обрезы существующих фундаментов (рис. 4.2).

Уширение массивных промежуточных опор (из ВР 218 УССР):

обозначения см. на рис. 4.3.

Минимальный размер пристраиваемого массива по низу принимается равный 50 см, а максимальный по верху - 2,0 м, но не более половины высоты опоры. Размер штрабы не менее 30×30 см. В штрабах устанавливают анкера диаметром не менее 25 м из арматуры класса А-II. Глубина шпуров - не менее 15 диаметров анкера. Расстояние между анкерами - 50 см.

4.2.8*. При высоте массивной опоры свыше 5 м и достаточных запасах в несущей способности опор по грунту допустимо уширение ригеля до 2,5 м в каждую сторону. При этой рекомендуется устраивать приштрабованные массивы с большими консолями. Пристраиваемые железобетонные массивы по верху и по низу опоры должны быть прикреплены охватывающими железобетонными поясами с арматурой, проходящей на всю ширину опоры.

4.2.9. При значительном наклоне торцевых граней массивных опор (от 4:1 до 6:1) допускается уширение их приштрабованными массивами только в верхней части опоры (рис. 4.3). Высота массивов должна быть не менее 3,0 м. Нижний охватывающий пояс, являющийся упором для массивов уширения, следует надежно объединить с телом опоры.

При наличии на поверхности опор трещин и других дефектов, снижающих несущую способность опор, рекомендуется устройство сплошных железобетонных рубашек толщиной 10 - 15 см.

4.2.10*. Объединение бетона схватывающих поясов и рубашек со старым бетоном должно осуществляться установкой арматурных штырей диаметром не менее 10 мм (арматура класса А-III) через 50 см в шахматном порядке и обработкой старой поверхности бетона насечкой.

Целесообразно новую рубашку наносить методом сухого торкретирования с использованием цементно-песчаной смеси в соотношении 1:3 и добавлением трех частей щебенки размером зерен 2 - 8 мм.

4.3. Схемы уширения устоев

4.3.1. Конструктивные решения по уширению береговых опор должны по возможности исключать необходимость нарушения плотности насыпи за шкафной стенкой при производстве работ по уширению. При отсутствии такой возможности в чертежах должны быть указаны приемы восстановления плотности насыпи после окончания работ по уширению (послойное трамбование грунта до Купя > 0,98, заполнение пазух цементо-грунтом с тщательным трамбованием и т.п.).

Рис. 4.3. Уширение высоких массивных промежуточных опор (из ВР 218 УССР)

1 - монолитный железобетон уширения тела опоры; 2 - верхний железобетонный охватывающий пояс; 3 - оголовок существующей опоры; 4 - монолитный железобетон оголовка опоры; 5 - штрабы в теле существующей опоры; 6 - анкера из арматуры класса А-II; 7 - тело существующей опоры

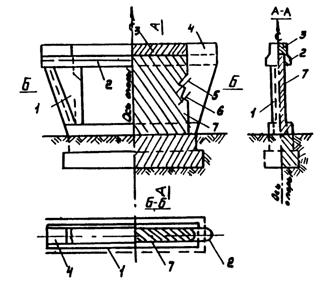

4.3.2. Свайные устои. Свайные опоры рекомендуется уширять добивкой свай, при этой новые расстояния между ними "а" могут отличаться от фактически существующих в устоях - "ас".

При ан ≥ вс (вс - размер свай поперек моста} для существующих свай учитывают увеличение несущей способности грунтов, а в остальных случаях - не учитывают. Длину свай или их несущую способность следует назначать из условия п. 4.2.3. Конструкция достраиваемой шкафной части должна повторять конфигурацию существующей и объединяться с ней на штырях. В отдельных случаях объединение дополнительной насадки с существующей осуществляют, соединяя каркас с арматурой крайних свайных стоек (рис. 4.4).

4.3.3. Уширение козловой опоры рекомендуется производить забивкой дополнительных свай (в один или два ряда). Забивку производят как в заранее отсыпанный грунт конуса (уширенный конус), так и до отсыпки конуса. В последнем случае сваи должны входить в существующее основание.

4.3.4*. Пассивные устои. Устои с обратными стенками и открылками рекомендуется уширять либо возводя с двух сторон Г-образные в плане пристойки (рис. 4.5), либо забивают дополнительные сваи в заранее уширенный конус. Соединение старой и новой частей опор производят на штырях.

Уширение фундаментов на свайном основании рекомендуется осуществлять забивкой дополнительных свай без устройства ростверка с соблюдением требований к несущей способности свай в соответствии с табл. 4.2.

4.3.5. Для случаев уширения моста, в котором отсутствуют переходные плиты и шкафные стенки, устои уширяют забивкой дополнительных свай с двух сторон (в один или два ряда), с установкой на них ригеля со шкафной стенкой, а в пределах существующей части - с установкой вертикальной плиты, соединенной по выпускам арматуры со шкафной стенкой. Причем в пределах существующей части сооружения переходные плиты можно не устраивать, если коэффициент уплотнения существующей насыпи не менее 0,98 (рис. 4.6).

4.4. Установка (замена) опорных частей

4.4.1. Установку опорных частей предусматривают в пролетных строениях, где они ранее отсутствовали, например в пролетных строениях длиной 11,36 и частично 14,06 м.

Рис. 4.4. Уширение устья забивкой свай:

1 - насечка на торце ригеля; 2 - балка; 3 - ригель; 4 - стойка; 5 - оголенная арматура стойки; 6 - монолитный бетон ригеля; 7 - арматура монолитного ригеля; 8 - дополнительная стойка; 9 - выпуски арматуры из стойки

Рис. 4.5. Схема уширения массивного устоя:

1 - положение переходной плиты; 2 - обратная стенка; 3 - шкафная стенка; 4 - новый открылок; 5 - старый открылок; 6 - штыревой стык; 7 - песчаная подушка

Рис. 4.6. Способ уширения устоя железобетонных мостов:

1 - новый ригель со шкафной стенкой; 2 - дополнительные сваи; 3 - существующие балки; 4 - новая плита-стенка; 5 - монолитный бетон объединения; 6 - существующая свая; 7 - существующий ригель; 8 - участок с удаленной одеждой под переходную плиту

Отсутствие опорных частей приводит к сколам углов опорного участка балок и углов ригеля, что в свою очередь способствует быстрому износу узла опирания и резкому снижение грузоподъемности моста. В качестве опорных частей могут быть использованы:

ленточные резиновые опорные части размером 150×200 мм в плане и толщиной 5 - 15 мм (для пролетов - 11,36 м);

резиновые прокладки из автомобильных шин (устанавливают на выровненную бетонную поверхность) или из транспортной ленты шириной не более ширины ребра балки;

резиновые слоистые опорные части минимальных размеров в плане [13];

резинофторопластовые опорные части, выполненные в виде РОЧ, скользящих по фторопласту (опорная часть размещена под стальной крышкой, прикрепленной или приклеенной к балке), размер подкладок и фторопласта в плане превышает размеры РОЧ; резинофторопластовые опорные части устанавливают под балки длиной 14,06 и 16,76 м при числе пролетов не менее трех.

4.4.2. Переделка опорных частей при превращении пролетных строений в температурно-неразрезные (пролеты частично 14,06 м, а также 16,76 м и более) предполагает получить подвижную опорную часть из неподвижной, что требуется исходя из условий работы опорных частей в составе ТНПС. В опорных частях с боковыми зубчатыми фиксаторами переделка сводится к удалению фиксаторов, а в опорных частях с центральным штырем - к удалению штыря (подъемка пролетного строения, срезка штыря автогеном). Указанные методы допускаются при длине реконструируемого моста до 60 м. При больших длинах следует заменять либо отдельные элементы опорных частей (балансиры, шарниры), либо опорные части полностью, что устанавливается при проектировании отдельно в каждом конкретном случае в зависимости от расчетных перемещений концов пролетных строений, типа опорных частей, длины моста и конструкции опор.

Руководство

по усилению железобетонных мостов методом наклейки поверхностной

арматуры / Минавтодор РСФСР. - 1987. - 166 с: ил.

Извлечение

2. ПРОИЗВОДСТВО РАБОТ ПО УСИЛЕНИЮ

2.1. Работы по усилению пролетных строений мостов методом наклейки арматуры должны производиться, как правило, при положительной температуре. В экстренных случаях работы могут выполняться и зимой, но при этом возникает необходимость размещения усиляемой конструкции в тепляке или использование специальных полимерных композиций (см. п. 2.16).

2.2. Для принятия решения об усилении моста требуется обследование или испытание его мостоиспытательной станцией. Заключение о грузоподъёмности усиленного моста делается на основании его испытания.

2.3. К подготовительным работам по усилению относятся: организация и обустройство строительной площадки у моста, заготовка необходимых материалов, оборудования, инструментов, механизмов, устройство подмостей и др.

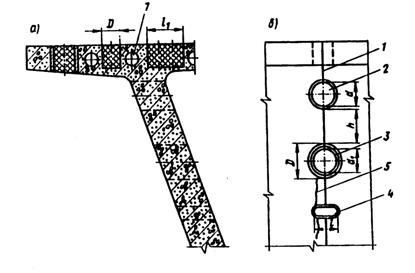

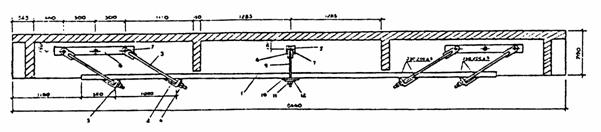

2.4. По размерам, снятым с балок конкретного пролётного строения моста, осуществляют привязку типовых чертежей, готовят элементы усиления (болты, гайки, арматура усиления и т.д.), сечение которых назначается по аналогии с ранее запроектированными конструкциями или по расчету. Затем элементы усиления маркируют и доставляют па строительную площадку. Общие виды усиления балок длиной 8,66; 11,36; 14,06 и 16,76 м показаны на рис. 1, 2, 3 и 4.

2.5. На подлежащих усилению балках по шаблонам производят разметку отверстий под болты крепления наклонных и вертикальных тяг усиления. В соответствии с разметкой в рёбрах балок сверлят отверстия бурильной машиной с алмазной коронкой или перфоратором. Применение для этих целей отбойных молотков запрещается.

Рис. 1

Спецификация элементов усиления на балку длиной 8,66 м

|

№№ |

Наименование элементов |

Характеристика элемента, мм |

Длина, мм |

Кол-во, шт. |

Вес (кг) |

|

|

1 шт. |

на балку |

|||||

|

1 |

Швеллер (ГОСТ 8240-82) |

№ 20а |

6300 |

1 |

123,5 |

123,5 |

|

2 |

Упор (ГОСТ 8510-86) |

< 18/11 |

320 |

4 |

8,5 |

34,0 |

|

3 |

Тяга наклонная |

Ø 30 |

1250 |

8 |

7,2 |

57,6 |

|

4 |

Гайка (ГОСТ 5915-70) |

M30 |

- |

15 |

0,25 |

3,75 |

|

5 |

Шайба (ГОСТ 11371-78) |

М30 б-5 |

- |

22 |

0,14 |

3,08 |

|

6 |

Полоса (ГОСТ 380-71) |

1160×120 б-5 |

- |

4 |

10,9 |

43,6 |

|

7 |

Болт (ГОСТ 7798-70) |

М30 |

340 |

7 |

2,1 |

14,7 |

|

8 |

Накладка под болт М30 (ГОСТ 380-71) |

120×120 б-10 |

- |

2 |

1,1 |

2,2 |

|

9 |

Тяга вертикальная |

Ø 20 |

700 |

2 |

1,725 |

3,450 |

|

.10 |

Опорная планка |

320×200 б-10 |

- |

1 |

5,0 |

5,0 |

|

11 |

Гайка (ГОСТ 5915-70) |

М20 |

- |

2 |

0,08 |

0,16 |

|

12 |

Шайба (ГОСТ 11571-78) |

М20 б-5 |

- |

2 |

0,04 |

0,08 |

|

|

Итого |

|

|

|

291,12 |

|

Расход составляющих полимерраствора

|

№№ |

Наименование |

Расход на одну балку, кг |

|

1 |

Эпоксидная смола ЭД 20, ЭД 22 (ГОСТ 10587-84) |

13,75 |

|

2 |

Отвердитель полиэтиленполиамин ПА (ТУМНХП 6-02-584-70) |

1,575 |

|

3 |

Пластификатор дибутилфталат (ГОСТ 8728-77) |

2,75 |

|

4 |

Заполнитель портландцемент М300 (ГОСТ 10178-65) |

25,0 |

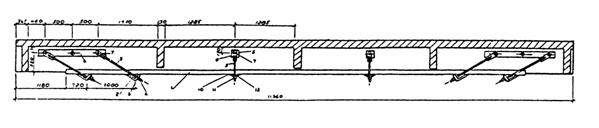

Рис. 2

Спецификация элементов усиления на балку длиной 11,36 м

|

№№ |

Наименование элементов |

Характеристика элемента, мм |

Длина, мм |

Кол-во, шт. |

Вес (кг) |

|

|

1 шт. |

на балку |

|||||

|

1 |

Швеллер (ГОСТ 8240-82) |

№ 20а |

9000 |

1 |

176,4 |

176,4 |

|

2 |

Упор (ГОСТ 8510-86) |

< 18/11 |

320 |

4 |

8,5 |

34,0 |

|

3 |

Тяга наклонная |

Ø 30 |

1430 |

8 |

8,4 |

67,2 |

|

4 |

Гайка (ГОСТ 5915-70) |

M30 |

- |

16 |

0,25 |

3,75 |

|

5 |

Шайба (ГОСТ 11371-78) |

М30 б-5 |

- |

24 |

0,14 |

3,36 |

|

6 |

Полоса (ГОСТ 380-71) |

1160×120 б-5 |

- |

4 |

10,9 |

43,6 |

|

7 |

Болт (ГОСТ 7798-70) |

М30 |

340 |

8 |

2,1 |

16,2 |

|

8 |

Накладка (ГОСТ 380-71) |

120×120 б-10 |

- |

4 |

1,1 |

4,4 |

|

9 |

Тяга вертикальная |

Ø 20 |

800 |

4 |

2,0 |

8,0 |

|

.10 |

Опорная планка |

320×200 б-10 |

- |

2 |

5,0 |

10,0 |

|

11 |

Гайка (ГОСТ 5915-70) |

М20 |

- |

4 |

0,08 |

0,32 |

|

12 |

Шайба (ГОСТ 11571-78) |

М20 б-5 |

- |

4 |

0,04 |

0,16 |

|

|

Итого |

367,39 |

||||

Расход составляющих полимерраствора

|

№№ |

Наименование |

Расход на одну балку, кг |

|

1 |

Эпоксидная смола ЭД 20, ЭД 22 (ГОСТ 10587-84) |

15,0 |

|

2 |

Отвердитель полиэтиленполиамин ПА (ТУМНХП 6-02-584-70) |

1,5 |

|

3 |

Пластификатор дибутилфталат (ГОСТ 8728-77) |

3,0 |

|

4 |

Заполнитель портландцемент М300 (ГОСТ 10178-65) |

30,0 |

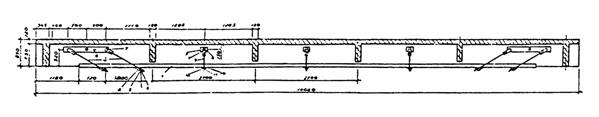

Рис. 3

Спецификация элементов усиления на балку длиной 11,36 м

|

№№ |

Наименование элементов |

Характеристика элемента, мм |

Длина, мм |

Кол-во, шт. |

Вес (кг) |

|

|

1 шт. |

на балку |

|||||

|

1 |

Швеллер (Г0СТ 8240-82) |

№ 20а |

11700 |

1 |

215,2 |

215,2 |

|

2 |

Упор (ГОСТ 8510-86) (уголок) |

< 18/11 |

320 |

4 |

8,5 |

34,0 |

|

3 |

Тяга наклонная |

Ø 30 |

1600 |

8 |

9,2 |

73,6 |

|

4 |

Гайка (ГОСТ-5915-70) |

M30 |

- |

17 |

0,25 |

4,75 |

|

5 |

Шайба под М30 (ГОСТ 11371-78) |

б-5 |

- |

26 |

0,14 |

3,64 |

|

6 |

Полоса (ГОСТ 380-71) |

1160×120 б-5 |

- |

4 |

10,9 |

43,6 |

|

7 |

Болт (ГОСТ 7798-70) |

М30 |

340 |

9 |

2,1 |

18,9 |

|

8 |

Накладка (ГОСТ 380-71) |

120×120 б-10 |

- |

6 |

1,1 |

6,6 |

|

9 |

Тяга вертикальная |

Ø 20 |

640 |

6 |

2,0 |

14,4 |

|

.10 |

Опорная планка |

320×200 б-10 |

- |

5 |

5,0 |

25,0 |

|

11 |

Гайка (ГОСТ 5915-70) |

М20 |

- |

6 |

0,08 |

0,48 |

|

12 |

Шайба (ГОСТ 11571-78) |

М20 б-5 |

- |

6 |

0,04 |

0,24 |

|

|

Итого |

468,16 |

||||

Расход составляющих полимерраствора

|

№№ |

Наименование |

Расход на одну балку, кг |

|

1 |

Эпоксидная смола ЭД 20, ЭД 22 (ГОСТ 10587-84) |

20 |

|

2 |

Отвердитель полиэтиленполиамин ПЭПА (ТУМНХП 6-02-584-70) |

2 |

|

3 |

Пластификатор дибутилфталат (ГОСТ 8728-77) |

4 |

|

4 |

Заполнитель портландцемент М300 (ГОСТ 10178-65) |

40 |

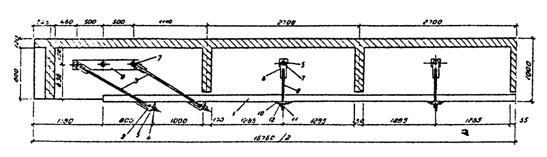

Рис.4

Спецификация элементов усиления на балку длиной 11,36 м

|

№№ |

Наименование элементов |

Характеристика элемента, мм |

Длина, мм |

Кол-во, шт. |

Вес (кг) |

|

|

1 шт. |

на балку |

|||||

|

1 |

Швеллер (Г0СТ 8240-82) |

№ 20 а |

14400 |

1 |

282,2 |

282,2 |

|

2 |

Упор (ГОСТ 8510-86) |

< 18/11 |

320 |

4 |

8,5 |

34,0 |

|

3 |

Тяга наклонная |

Ø 30 |

1700 |

8 |

9,72 |

77,76 |

|

4 |

Гайка (ГОСТ-5915-70) |

M30 |

- |

18 |

0,25 |

4,5 |

|

5 |

Шайба под М30 (ГОСТ 11371-78) |

б-5 |

- |

28 |

0,14 |

3,64 |

|

6 |

Полоса (ГОСТ 380-71) |

1160×120 б-5 |

- |

4 |

10,9 |

43,6 |

|

7 |

Болт (ГОСТ 7798-70) |

М30 |

340 |

10 |

2,1 |

21,0 |

|

8 |

Накладка (ГОСТ 380-71) |

120×120 б-10 |

- |

8 |

1,1 |

8,8 |

|

9 |

Тяга вертикальная |

Ø 20 |

940 |

8 |

2,135 |

17,1 |

|

.10 |

Опорная планка |

320×200 б-10 |

- |

4 |

5,0 |

20,0 |

|

11 |

Гайка (ГОСТ 5915-70) |

М20 |

- |

8 |

0,08 |

0,64 |

|

12 |

Шайба (ГОСТ 11571-78) |

М20 б-5 |

- |

8 |

0,04 |

0,32 |

|

|

Итого |

468,16 |

||||

Расход составляющих полимерраствора

|

№№ |

Наименование |

Расход на одну балку, кг |

|

1 |

Эпоксидная смола ЭД 20, ЭД 22 (ГОСТ 10587-84) |

25,0 |

|

2 |

Отвердитель полиэтиленполиамин ПЭПА (ТУМНХП 6-02-584-70) |

2,5 |

|

3 |

Пластификатор дибутилфталат (ГОСТ 8728-77) |

2,75 |

|

4 |

Заполнитель портландцемент М300 (ГОСТ 10178-65) |

25,0 |

Отверстия под болты должны обеспечивать плотное их размещение по всей ширине ребра, поэтому возможна зачистка отверстия или ремонт полимерраствором сколов. При устройстве отверстий необходимо принять меры к сохранности арматуры в рёбрах.

2.6. Для подготовки поверхности балок к усилению, механическим способом удаляют слабые разрушенные слои бетона. Оголенная рабочая арматура ребра балки очищается от продуктов коррозии до металлического блеска. Склеиваемые поверхности бетона и арматуры очищаются от пыли, следов масел, битума и жировых пятен металлическими щетками или пескоструйным аппаратом с последующей продувкой сжатым воздухом. Ржавая арматура смачивается 10 %-ным раствором соляной кислоты с обязательной обработкой, затем металлическими щетками и промывкой водой под напором.

2.7. Металл усиления тщательно очищают от грязи, масел, окалины, следов коррозии и пыли. Продукты коррозии и окалину следует удалять химическим способом, механическими щетками, пескоструйной обработкой или комбинированным методом, обеспечивающим качественную очистку.

2.8. Отверстия в пластинах верхнего пояса под стягивающие болты просверливают после сверления соответствующих отверстий в ребре балки по размерам снятым на месте.

2.9. С помощью высокопрочных болтов и полимерраствора закрепляют в проектное положение пластины верхнего пояса усиления в приопорных участках балок, подвешивает вертикальные и наклонные тяги.

2.10. Перед наклейкой арматуры усиления склеиваемую поверхность бетона прогрунтовывают жидкой эпоксидной композицией. Грунтовку наносят с помощью жестких кистей. Составы эпоксидной грунтовки приведены в таблице 1.

Таблица I

|

Название компонентов |

Весовые отношения в частях |

||

|

1 |

2 |

3 |

|

|

Эпоксидная смола ЭД-20 (ЭД-5) |

100 |

|

10 |

|

Эпоксидная смола ЭД-16, ЭД-14 (ЭД-6) |

|

100 |

|

|

Эпоксидная смола ЗИС-1 |

|

|

100 |

|

Пластификатор |

20 |

20 |

20 |

|

Отвердитель* |

8-20 |

8-20 |

8-20 |

|

Ацетон, толуол |

100 |

100 |

100 |

* Количество отвердителя уточняют с помощью пробных замесов небольших количеств грунтовки.

2.11. Приготовляют полимерраствор и приступают к приклеиванию нижнего пояса усиления, например, швеллера. Швеллер подвешивают на вертикальных тягах и раскладывают по его длине полимерраствор с учетом величины разрушения ребра балки. Затем швеллер плотно прижимают к нижнему поясу ребра балки вертикальными тягами и закрепляют гайками. В упоры нижнего пояса вставляют наклонные тяги и производят их натяжение. После окончательного натяжения гаек на вертикальных и наклонных тягах для того, чтобы исключить их ослабление в процессе эксплуатации, гайки и шайбы фиксируют сваркой. Усилие, с которым натягивают гайки тяжей, назначают из условия обеспечения обжатия швов с учетом консистенции полимерраствора, удельное давление может колебаться в пределах 0,02÷0,2 МПа соответственно при низкой и вноской вязкости полимерраствора.

2.12. Удаляют излишки полимерраствора и ремонтируют дефекты балок, а клеевой шов и зазоры между элементами усиления и в ребрах балок заделывают полимерраствором, исключая возможность попадания влаги.

2.13. Металлические элементы усиления для защиты от коррозии тщательно окрашивают не менее чем за два раза: до и после монтажа.

2.14. Полимерраствор можно готовить, как в механических смесителях, так и вручную в металлических или полиэтиленовых ёмкостях. В подготовленную дозу смолы добавляется пластификатор, смесь тщательно перемешивают и одновременно вводят наполнитель - цемент, песок, а затем смесь снова тщательно перемешивают. Эти работы можно выполнять на ближайшей к мосту базе или в лабораторном помещении и готовую смесь доставлять к месту производства работ. Отвердитель вводят на месте производства работ и после тщательного перемешивания смесь подают к месту укладки. Готовый полимерраствор хранению не подлежит. Жизнеспособность его при температуре воздуха +20 +25°С не более 1,5 часов. Поэтому единовременно готовят количество клея, необходимое для данного этапа работ. На усиление 1 пог. м. ребра балки наклейкой арматуры расходуется 1,5 - 2 кг полимерраствора.

Качество полимерраствора и его прочностные характеристики подлежат лабораторному контролю. Во время пробных "замесов" в малых дозах определяется жизнеспособность клея при данной температуре и уточняется дозировка.

Таблица 2.

|

№ смеси |

Состав клея в весовых частях |

Температура воздуха |

Жизнестойкость в часах |

||

|

технологическая |

адгезионная |

когезионная |

|||

|

1. |

Эпоксидная смола ЭД-20, ЭД-14, ЭД-16 - 100 в.ч. |

+25°С |

1,5 |

3,5 |

24 |

|

Пластификатор - фуриловый спирт или дибутилфталат - 20 в.ч. |

|||||

|

Отвердитель: полиэтиленполиамин - 8 в.ч. |

|||||

|

Наполнитель:(цемент, песок). - 200-250 в.ч. |

|||||

|

2. |

Эпоксидная смола - ЭД-20, ЭД-14, ЭД-16 - 100 в.ч. |

||||

|

Пластификатор: фуриловый спирт или дибутилфталат - 20 в.ч. |

+10 +20°С |

1.5 |

3,5 |

24 |

|

|

Отвердитель: полиэтиленполиамин - 15 в.ч. |

|||||

|

Наполнитель: (цемент, песок) - 150-200 в.ч. |

|||||

При приготовлении и укладке полимерраствора требуется соблюдать правила техники безопасности (см. Приложение 1).

2.15. Рекомендуемые составы полимеррастворов для работы при положительных температурах приведены в таблице 2.

2.16. При выполнении работ по усилению пролетных строений методом наклейки движение транспорта по мосту закрывать не требуется; исключение составляет производство работ при отрицательной температуре (см. п. 2.17).

2.17. При выполнении работ при отрицательных температурах следует применять рецепты полимеррастворов, разработанные в СоюздорНИИ и указанные в табл. 3.

Таблица 3

|

№№ |

Наименование компонентов полимерраствора |

Количество в вес. частях |

||

|

состав 1 |

состав 2 |

состав 3 |

||

|

1 |

2 |

3 |

4 |

5 |

|

1. |

Эпоксидная смола ЭД-20 |

100 |

100 |

100 |

|

2. |

Пластификатор: фуриловый спирт |

30 |

30 |

30 |

|

3. |

Ускоритель: хлорное железо |

- |

8 |

- |

|

солянокислый анилин |

- |

- |

3,6 |

|

|

4. |

Отвердитель: полиэтиленполиамин |

25 |

30 |

30 |

|

5. |

Наполнитель цемент |

200-300 |

- |

200-300 |

|

молотый песок |

- |

200-300 |

- |

|

Состав № 1 рекомендуется применять при температуре 0 + (-5°)С. Составы № 2 и 3 при температурах склеивания (-5°) ÷ (-20°)С.

При выполнении работ при отрицательных температурах следует закрывать движение по мосту. При использовании соответствующих составов при температуре от (-5°) до (-10°)С время твердения полимерраствора - 2 суток, а при температуре от (-15°) до (-20°)С – 6 - 7 суток.

1.17. Полимеррастворы следует готовить в отапливаемых помещениях: при температуре +(15 +25)°С в следующей последовательности: смола + пластификатор + ускоритель (только солянокислый анилин) + наполнитель. Непосредственно перед склеиванием (укладкой) в охлажденную до температуры +(15 +20)°С композицию добавляют отвердитель.

Ускоритель - хлорное железо и отвердитель - полиэтиленполиамин вводят в охлажденную композицию перед склеиванием. Хлорное железо перед введением в состав расплавляют в водяной бане при температуре +30 +40°С.

В полимеррастворе с хлорным железом нельзя применять в качестве наполнителя цемент, известняк, доломиты; можно применять молотый песок, андезит, диабаз, графит и др. кислотостойкие наполнители, которые перед употреблением просушивают и просеивают через сито А 200.

В приложении 2 в качестве примера дана технологическая схема усиления балки длиной 8,66 м.

В тех случаях, когда конструкция моста, подлежащего усилению наклейкой, не соответствует приведенным примерам, выполняется расчет в соответствии с п.п. 3 и 4 данной инструкции.

Байнатов

Ж.Б., Кузютин А.Д. Усиление несущих элементов мостов. - М., 1995. - 88

с: ил. - (Автомоб. дороги: Обзорн. информ. / Информавтодор; Вып. 1).

Извлечение

2. СПОСОБЫ УСИЛЕНИЯ, ПРИМЕНЯЕМЫЕ В ДОРОЖНОМ СТРОИТЕЛЬСТВЕ

2.1. Усиление пролетных строений приваркой дополнительной арматуры

Наибольший эффект от реконструкции достигается при комплексном подходе к решению поставленной задачи, т.е. от увеличения грузоподъемности пролетных строений, изменения габаритов моста, повышения долговечности конструкций и безопасности движения. Ответственной частью работы является увеличение грузоподъемности моста, которая в свою очередь состоит из усиления продольных балок, диафрагм и плиты проезжей части. Наиболее простым способом усилений продольных балок считается постановка дополнительной рабочей арматуры. Поэтому, начиная с 40-х годов, такой способ получил широкое распространение на железобетонных мостах малых пролетов. С этой целью скалывают защитный слой и оголяют продольную арматуру до половины ее диаметра. Как показывают обследования мостов, эксплуатируемых 20 лет и более, защитный слой бетона, как правило, разрушен и в связи с этим имеет место коррозия арматуры [2]. К оголенной арматуре приваривают коротыши диаметром до 40 мм и длиной до 200 мм, а к ним - дополнительную продольную арматуру (рис. 1). Затем защитный слой восстанавливают торкретированием или устанавливают опалубку и омоноличивают. Таким способом можно увеличить сечение изгибаемых элементов до 80 мм.