РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Технологические карты. Устройство дорожных одежд из отходов промышленных производств.

МИНДОРСТРОЙ УССР

УСТРОЙСТВО

ДОРОЖНЫХ ОДЕЖД

ИЗ ОТХОДОВ ПРОМЫШЛЕННЫХ ПРОИЗВОДСТВ

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

Содержание

Разработаны трестом Оргдорстрой Миндорстроя УССР

Рекомендованы НИИСП Госстроя УССР к внедрению в дорожно-строительное производство

КИЕВ БУДIВЕЛЬНИК 1983

Картами предусмотрено внедрение прогрессивной технологии производства работ при строительстве дорог из отходов промышленных производств.

Нормативные материалы приведены по состоянию на 1 ноября 1982 года.

Рассчитаны на инженерно-технических работников и рабочих дорожно-строительных организаций.

Авторы: И.М. Кравченко, В.Л. Соболевский, Н.П. Величко, В.О. Галецкий (трест Оргдорстрой), И.3. Духовный (ГосдорНИИ), Ю.И. Шевчук, Б.В. Королев (НИИСП Госстроя УССР).

ОБЩАЯ ЧАСТЬ

1. Технологические карты на строительство дорожных одежд из отходов промышленного производства разработаны в целях обеспечения дорожного строительства рациональными решениями по организации и технологии, способствующими повышению производительности труда, улучшению качества и снижению себестоимости строительно-монтажных работ.

2. При составлении технологических карт были использованы научно-исследовательские разработки ГосдорНИИ, материалы республиканского патентного фонда УкрНИИНТИ, а также опыт работы передовых дорожно-строительных организаций республиканских объединений Укравтодор и Укрдорстрой.

3. Технологические карты предназначены для применения при строительстве, реконструкции и капитальном ремонте автомобильных дорог, разработке проектно-технологической документации, а также для обучения рабочих и инженерно-технических работников дорожно-строительных организаций передовой технологии и организации работ.

4. В картах состав комплексных механизированных бригад определен исходя из условий технологии производства работ и максимального использования ведущих машин. Прочие, входящие в состав бригады машины и механизмы, коэффициент использования которых ниже нормативного, привлекаются к выполнению других дорожно-строительных работ и нормируются по отдельному наряду.

5. При привязке технологических карт к конкретным объектам строительства и условиям производства работ необходимо учитывать потребное количество трудовых и материально-технических ресурсов, а также транспортных средств. Нормирование и оплата труда водителей за транспортировку дорожно-строительных материалов в технологических картах не учитываются и производятся по путевым листам.

6. Организационно-технические и технологические решения, заложенные в основу при разработке карт, соответствуют требованиям действующих Строительных норм и правил (СНиП), Единых норм и расценок на строительные и монтажные работы (ЕНиР) и обеспечивают достижение высоких технико-экономических и качественных показателей.

ТК-03-01-80

УСТРОЙСТВО ОДНОСЛОЙНОГО ОСНОВАНИЯ ИЗ ОДНОРОДНЫХ РЯДОВЫХ ДОМЕННЫХ ИЛИ

СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на устройство однослойного основания толщиной 12 см из однородных рядовых доменных или сталеплавильных шлаков, ограниченных по крупности фракцией до 70 мм, с использованием автогрейдера ДЗ-31 (Д-557) в качестве ведущего механизма.

1.2. Доменные и сталеплавильные шлаки рекомендуется применять при устройстве:

верхних и нижних слоев оснований под усовершенствованные капитальные и облегченные покрытия;

оснований под одно- и двухслойные покрытия из щебеночных и гравийных материалов, обработанных жидкими органическими вяжущими, а также под покрытия из холодного асфальтобетона.

1.3. Однородные рядовые доменные или сталеплавильные шлаки должны отвечать требованиям ГОСТ 3344-73 «Щебень шлаковый доменный и сталеплавильный для дорожного строительства». Основания из однородных рядовых доменных или сталеплавильных шлаков должны отвечать требованиям Технических указаний по устройству оснований дорожных одежд из каменных материалов, неукрепленных и укрепленных неорганическими вяжущими ВСН 184-75, Указаний по устройству дорожных одежд из металлургических шлаков УК 218 УССР 035-78, Рекомендаций по проектированию и устройству покрытий и оснований из естественных и искусственных каменных материалов, не обработанных вяжущими, на местных автомобильных дорогах УССР 218, УССР 123-81.

1.4. Вода для увлажнения шлака должна соответствовать требованиям ГОСТ 2874-73. Промышленные, сточные и болотные воды без исследования их в лаборатории и специального разрешения применять запрещается.

1.5. Основание дорожной одежды следует устраивать шире покрытия на 0,5 м с каждой стороны для цементобетонных покрытий и на 0,3 м для других типов покрытий или в соответствии с требованиями ВСН 184-75 и ВТУ 59-72 на ширину укрепительных полос.

1.6. В состав работ входят:

прием шлака, доставляемого на объект строительства автомобилями-самосвалами;

развалка куч шлака автогрейдером;

разравнивание и предварительная планировка шлака автогрейдером;

увлажнение шлака водой с помощью поливомоечной машины;

перемешивание шлака с водой автогрейдером;

разравнивание шлака и планировка поверхности слоя автогрейдером;

уплотнение шлака моторными гладковальцовыми катками.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До устройства основания из шлака необходимо обеспечить готовность земляного полотна в соответствии с требованиями СНиП III-40-78, СНиП III-8-76, СНиП II-Д.5-72, СНиП III-1-78, СН 449-72 и Руководства по сооружению земляного полотна автомобильных дорог.

2.2. Устройство основания разрешается только после приемки готового земляного полотна и нижележащего слоя основания на участке длиной не менее 500 м.

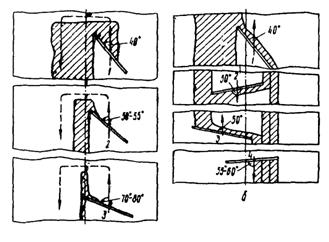

Рис. 1. Схема развалки шлаков при их расположении:

а - по оси земляного полотна; б - по краю земляного полотна; 1 - 4 - рабочее положение ножа грейдера

2.3. Шлак доставляют на объект строительства автомобилями-самосвалами и разгружают на земляное полотно или нижележащий слой основания в объеме, необходимом для устройства конструктивного слоя заданной толщины, с учетом коэффициента уплотнения (1,4).

2.4. Работы по устройству основания из шлаков, ограниченных по крупности фракцией до 70 мм, выполняют поточным методом на 4 захватках длиной 250-300 м каждая.

2.5. На 1-й захватке выполняют:

развалку куч шлака;

разравнивание шлака;

увлажнение шлака водой до оптимальной влажности.

Развалку шлака выполняют автогрейдером ДЗ-31 (Д-557) за 3 круговых прохода. Технологическую схему развалки выбирают в зависимости от поперечного расположения куч шлака, выгруженного из автомобилей-самосвалов на земляное полотно или нижележащий слой основания (рис. 1).

Вслед за развалкой шлака производят его разравнивание. Разравнивание шлака выполняют автогрейдером ДЗ-31 (Д-557) за 3-4 круговых прохода при установке ножа под углом захвата 80-90° и углом зарезания 0-3°.

Увлажнение шлака водой до оптимальной влажности производят поливомоечной машиной ПМ-130 с расходом воды 2,5 м3 на 100 м2 поверхности.

2.6. На 2-й захватке выполняют:

перемешивание шлака с одновременным его увлажнением водой;

разравнивание шлака;

планировку поверхности основания.

Перемешивание увлажненного шлака выполняют автогрейдером ДЗ-31 (Д-557) за 12 круговых проходов.

После перемешивания шлака и проверки однородности перемешивания производят разравнивание шлака и планировку поверхности основания автогрейдером за 5 круговых проходов.

2.7. На 3-й захватке выполняют:

подкатку основания;

доувлажнение основания водой.

Подкатку шлака выполняют моторным катком ДУ-11 (Д-469А) от края основания к середине с перекрытием предыдущего следа последующим на 1/3 ширины заднего вальца. Скорость движения катка должна быть равна 1,5-2,0 км/ч. Число проходов катка по одному следу устанавливают по результатам пробной укатки (от 5 до 7). При уплотнении шлак периодически поливают водой из расчета 3-4 л/м2. Подкатку следует считать законченной, если перед передним вальцом катка не образуется волна и не наблюдается заметная на глаз осадка шлака.

После подкатки основания проверяют трехметровой рейкой его ровность, с помощью шаблона - соответствие поперечных уклонов проектным значениям.

Участки основания, на которых имеются дефекты, исправляют автогрейдером за 1-2 прохода по одному следу и прикатывают легким катком.

2.8. На 4-й захватке выполняют:

уплотнение шлакового основания;

доувлажнение основания водой.

Уплотнение основания выполняют моторными катками ДУ-1 (Д-211А) массой 10 т от края основания к его середине с перекрытием предыдущего следа последующим на 1/3 ширины заднего вальца. В начальной стадии уплотнения скорость движения катка не должна превышать 1,5-2,0 км/ч. При последующих проходах скорость катка может быть доведена до максимальной. На завершающей стадии уплотнения для создания надлежащей структуры материала и повышения прочности основания скорость движения катков также не должна превышать 1,5-2,0 км/ч. Число проходов катка по одному следу устанавливают по результатам пробной укатки (от 18 до 22). При уплотнении шлак периодически поливают водой из расчета 3-4 л/м2.

В процессе уплотнения ведется проверка влажности и плотности уплотняемого слоя. При необходимости производится доувлажнение с помощью поливомоечной машины ПМ-130 из расчета 1,9-2,1 м3 воды на 100 м2 поверхности основания.

Признаками окончания уплотнения служат:

отсутствие на поверхности основания пустот;

отсутствие следов на укатываемой поверхности после прохода тяжелого катка;

стабилизация режима работы двигателя катка при максимальной скорости движения и равномерной подаче топлива.

Через 3-4 дня после окончательной укатки следует производить поливку основания из расчета 2,0-2,5 л/м2 в течение 10-12 дней по одному разу в день (в вечернее время).

При устройстве покрытия сразу по шлаковому основанию последнее поливать водой не следует.

Рис. 2, а. Процессы, выполняемые на 1-й захватке:

1. Развалка куч шлака автогрейдером № 1 (проход 1 - 6); 2. Разравнивание шлака автогрейдером № 1 (проход 7 - 10); 3. Увлажнение шлака водой с помощью поливомоечных машин № 2, 3.

Процессы, выполняемые на 2-й захватке:

4. Перемешивание шлака автогрейдером № 1; с одновременным его увлажнением; 5. Разравнивание шлака автогрейдером № 1 (проходы 1 - 4); 6. Планировка поверхности основания автогрейдером № 1 (проходы 5 - 10). Стрелкой указано направление потока

Рис. 2, б. Процессы, выполняемые на 3-й захватке:

7. Подкатка основания моторным катком № 4; 8. Доувлажнение шлака с помощью поливомоечных машин № 2, 3

Процессы, выполняемые на 4-й захватке:

9. Доувлажнение основания водой с использованием поливомоечных машин № 2, 3;

10. Укатка основания моторными катками № 5, 6. Стрелкой указано направление потока

|

Обоснование |

Наименование работ |

Состав звена |

Измеритель |

Объем |

Затрата на измеритель |

Затрата на объем |

Прямая заработная плата, руб.-коп |

|||

|

чел.-ч |

маш.-ч |

расц. |

чел.-ч. |

маш.-ч. |

||||||

|

ЕНиР 17-1, табл. 2, п. 7, к = 1,15 |

Разравнивание шлака автогрейдером ДЗ-31 (Д-557) за 4 круговых прохода при длине захватки 250-300м |

Машинист 6 разр. - 1 |

100 м2 |

8,5 |

0,178 |

0,178 |

0-14 |

1,51 |

1,51 |

1-19 |

|

|

|

Н. вр.: 0,155·1,15 = 0,178 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-12,2·1,15 = 0-14 |

|

|

|

|

|

|

||

|

ЕНиР 17-20, указания по применению норм |

Увлажнение шлака водой до оптимальной влажности с помощью поливомоечной машины ПМ-130 с общим расходом воды 2,5 м3 на 100 м2 |

Машинист 4 разр. - 1 |

100 м2 |

10,0 |

0,207 |

0,207 |

0-13 |

2,07 |

2,07 |

1-30 |

|

|

|

Н. вр.: 0,082·2,5 = 0,207 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-05·2,5 = 0-13 |

|

|

|

|

|

|

||

|

ЕНиР 17-7, табл. 2, п. 5а, к = 1,15 |

Перемешивание шлака автогрейдером ДЗ-31 (Д-557) за 12 круговых проходов при длине захватки 250-300м |

Машинист 6 разр. - 1 |

100 м2 |

10,0 |

0,173 |

0,173 |

0-13,8 |

1,73 |

1,73 |

1-38 |

|

|

|

Н. вр.: 0,05·3·1,15 = 0,173 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-04,0·3·1,15 = 0-13,8 |

|

|

|

|

|

|

||

|

ЕНиР 17-7, табл. 2, п. 10 а, к - 1,15 |

Разравнивание шлака и планировка поверхности слоя автогрейдером ДЗ-31 (Д-557) за 5 круговых проходов при длине захватки 250-300 м |

Машинист 6 разр.-1 |

100 м2 |

10,0 |

0,08 |

0,08 |

0-06 |

10,8 |

0,8 |

0-63 |

|

|

|

Н. вр.: 0,07·1,15 = 0,08 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0 - 05,5·1,15 = 0-06,3 |

|

|

|

|

|

|

||

|

ЕНиР 17-11, п. 11 |

Подкатка смеси моторным катком ДУ-11 (Д-469А) за 6 проходов по одному следу |

Машинист 5 разр. - 1 |

100м2 |

10,0 |

0,324 |

0,324 |

0-22,7 |

3,24 |

3,24 |

2-27 |

|

ЕНиР 17-20, указания по применению норм |

Увлажнение смеси водой в период укатки с помощью поливомоечной машины ПМ-130 с общим расходом воды 2 м3 на 100 м2 поверхности |

Машинист 4 разр. - 1 |

100 м2 |

10,0 |

0,166 |

0,166 |

0-10,4 |

1,66 |

1,66 |

1-04 |

|

|

|

Н. вр.: 0,083·2 = 0,166 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-05,2·2 = 0-10,4 |

|

|

|

|

|

|

||

|

ЕНиР 17-11, п. 3 |

Уплотнение основания из шлака моторным катком ДУ-1 (Д-211А) за 20 проходов по одному следу |

Машинист 5 разр. - 1 |

100 м2 |

10,0 |

0,767 |

0,767 |

0-53,8 |

7,67 |

7,67 |

5-38 |

|

|

|

Н. вр.: 1,15:30·20 = 0,767 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-80,7:30·20 = 0-53,8 |

|

|

|

|

|

|

||

|

|

Итого |

|

|

|

|

|

|

18,68 |

18,68 |

13-19 |

|

Наименование операции |

Предмет контроля |

|

Завоз шлака |

Соответствие материала ГОСТ 3344-73, правильность складирования: обеспечение расчетного объема |

|

Разравнивание шлака |

Соответствие мерного валика шлака профильному шаблону |

|

Увлажнение шлака водой |

Соответствие воды ГОСТ 2874-73, соблюдение норм розлива |

|

Перемешивание шлака с водой |

Качество перемешивания: влажность, однородность |

|

Разравнивание шлака и планировка поверхности основания |

Ширина разравнивания, ровность поверхности, толщина слоя, поперечные уклоны |

|

Уплотнение основания |

Плотность, ровность, фактура, ширина основания, устройство стыков, толщина слоя после укатки, поперечные уклоны, схема укатки |

Движение технологического транспорта по слою уплотненного шлакового основания разрешается через 7 суток после окончания работ.

2.9. Технологическая схема работ по устройству однослойного основания из однородных рядовых доменных или сталеплавильных шлаков приведена на рис. 2, а, б.

2.10. Калькуляция трудовых затрат на устройство 1000 м2 основания из однородных доменных или сталеплавильных шлаков приведена в табл. 1.

2.11. Работы по устройству однослойного основания из доменных или сталеплавильных шлаков выполняет бригада численностью 6 человек:

Машинист автогрейдера 6 разр. - 1

Машинист поливомоечной машины 4 разр. - 2

Машинист катка 5 разр. - 3

2.12. Операционный контроль качества работ по устройству основания из однородных рядовых доменных или сталеплавильных шлаков выполняют в соответствии с Указаниями по осуществлению операционного контроля качества выполнения строительно-монтажных работ в Украинской ССР (РСН 204-73) (табл. 2).

2.13. Допускаемые отклонения геометрических размеров (±) при устройстве основания должны соответствовать требованиям СНиП III-40-78. Они составляют:

Ширина основания - 10 см

Толщина слоя - 10 %, но не более 20 мм

Высотные отметки по оси - 50 мм

Поперечные уклоны - 0,010

Просвет (отклонение) под рейкой длиной 3 м:

для дорог I-III категорий - 10 мм

для дорог IV категории - 15 мм

|

Лицо, осуществляющее контроль |

Вид контроля |

Время контроля |

|

Мастер |

Лабораторный, визуальный |

В процессе работы |

|

» |

Визуальный |

То же |

|

Прораб (лаборатория) |

Визуальный, лабораторный |

До и в процессе работы |

|

Мастер (лаборатория) |

Визуальный, влагомером |

В процессе перемешивания |

|

Мастер |

Мерной или 3-метровой рейкой, щупом, линейкой, шаблоном с уровнем |

До уплотнения |

|

Мастер (лаборатория) |

Пробным проходом катка, мерной лентой, замером вырубленных образцов, нивелиром |

В процессе уплотнения |

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

(на 1000 м2 основания)

Затраты труда - 2,3 чел.-дня

Потребность в машинах - 2,3 маш.-смены

Выработка на 1 рабочего - 166,0 м2

Прямая заработная плата бригады - 13 руб. 19 коп.

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Потребность в основных материалах определена расчетным путем в соответствии с Указаниями по устройству дорожных одежд из металлургических шлаков УК 218 УССР 035-78:

4.2. Потребность в машинах, оборудовании и приспособлениях определена из расчета оптимальной их загрузки при выполнении работ комплексной механизированной бригадой.

Автогрейдер ДЗ-31 (Д-557) - 1

Машина поливомоечная ПМ-130 - 2

Каток самоходный трехвальцовый

статический с гладкими вальцами ДУ-11 (Д-469А) -

1

То же, ДУ-1 (Д-211А) - 2

5. ТЕХНИКА БЕЗОПАСНОСТИ

5.1. При ведении работ по устройству основания из доменных или сталеплавильных шлаков необходимо соблюдать правила техники безопасности, приведенные в соответствующих разделах СНиП III-4-80 и Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог.

5.2. Лица, занятые на работах со шлаком, должны иметь плотную хлопчатобумажную спецодежду, защитные очки в кожаной оправе, рукавицы, сапоги, респираторы.

5.3. Нельзя допускать к работе с активными шлаками лиц, страдающих кожными заболеваниями и болезнями дыхательных путей, а также тех, у кого имеются на коже ссадины, трещины и раздражения.

5.4. При работе со шлаками необходимо, чтобы работающие были обучены оказанию первой помощи при воздействии шлака на кожу и слизистую оболочку глаз.

ТК-03-02-80

УСТРОЙСТВО ОСНОВАНИЯ ИЗ ОТВАЛЬНЫХ ДОМЕННЫХ ШЛАКОВ, УЛУЧШЕННЫХ СУГЛИНИСТЫМ

ГРУНТОМ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на устройство однослойного основания толщиной 20 см из отвальных доменных шлаков, улучшенных суглинистым грунтом (20 %). Приготовление смеси предусматривается методом смешения на дороге с использованием в качестве ведущего механизма автогрейдера ДЗ-31 (Д-557).

1.2. Технология и организация производства работ, изложенные в настоящей карте, предназначены для применения при строительстве оснований на дорогах III-IV категорий.

1.3. В состав работ входят:

Прием грунта и шлака, доставляемого на объект строительства автомобилями-самосвалами; распределение грунта по оси дороги автогрейдером; размельчение грунта дорожной фрезой; перемешивание шлака с грунтом автогрейдером; увлажнение смеси водой с помощью поливомоечной машины; перемешивание увлажненной смеси автогрейдером; разравнивание смеси и планировка поверхности конструктивного слоя автогрейдером; доувлажнение шлакогрунтовой смеси до оптимальной влажности; уплотнение смеси самоходным катком на пневматических шинах; нанесение влагозащитной пленки автогудронатором.

1.4. Основание из отвальных доменных шлаков, улучшенных суглинистым грунтом, следует устраивать шире покрытия на 0,3 м с каждой стороны или в соответствии с требованиями ВСН 184-75 на ширину укрепительных полос.

1.5. Отвальный доменный шлак должен отвечать требованиям ГОСТ 3344-73 «Щебень шлаковый доменный и сталеплавильный для дорожного строительства».

1.6. При устройстве основания из отвальных доменных шлаков с целью снижения пористости и повышения прочности основания необходимо добавлять суглинистый грунт с числом пластичности 17-27.

1.7. Вода для приготовления смеси должна отвечать требованиям ГОСТ 2874-73. Промышленные, сточные и болотные воды без исследования их в лаборатории специального разрешения применять запрещается.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До устройства основания из отвальных доменных шлаков, улучшенных суглинистым грунтом, необходимо:

обеспечить готовность земляного полотна в соответствии с требованиями СНиП III-40-78, СНиП III-8-76, СНиП II-Д.5-72, СНиП III-1-76, СН 449-72; Руководства по сооружению земляного полотна автомобильных дорог;

подготовить временные подъездные пути для подачи материалов к месту производства работ;

выполнить разбивочные работы, обеспечивающие соблюдение проектной толщины, ширины и поперечных уклонов основания; обеспечить водоотвод.

2.2. Для удобообрабатываемости и сохранения естественной влажности грунта его доставляют на захватку в объеме сменной потребности.

2.3. Работы по устройству основания из отвального доменного шлака, улучшенного суглинистым грунтом, выполняют поточным методом на 3 захватках длиной 250-300 м каждая.

2.4. На 1-й захватке выполняют: доставку и прием грунта; разравнивание грунта; размельчение грунта; доставку и прием шлака.

Грунт, доставляемый на объект строительства автомобилями-самосвалами, разгружают по оси земляного полотна. Въезд автомобилей-самосвалов на земляное полотно осуществляется по заранее устроенным на концах захватки съездам.

Доставленный и разгруженный грунт распределяют автогрейдером ДЗ-31 (Д-557) за 2 круговых прохода равномерным слоем по длине захватки на ширину 2,5 м.

После разравнивания выполняют размельчение грунта одной фрезой ДС-18 (Д-530) за 2 прохода по одному следу на II рабочей скорости.

Шлак доставляют на объект строительства автомобилями-самосвалами и разгружают на измельченный грунт в объеме, необходимом для устройства конструктивного слоя заданной толщины, с учетом коэффициента уплотнения (1,4).

2.5. На 2-й захватке выполняют:

перемешивание шлака с грунтом;

увлажнение смеси водой;

перемешивание увлажненной смеси;

разравнивание смеси и планировку поверхности основания.

Перемешивание шлака с грунтом в сухом состоянии выполняют автогрейдером ДЗ-31 (Д-557) за 10 круговых проходов. Перемешивание выполняется путем многократной раскладки материалов автогрейдером от оси к обочинам с последующим собиранием смеси в валик по оси дороги. При этом нож автогрейдера устанавливают под углом захвата 35-50°.

Увлажнение шлакогрунтовой смеси производится водой с помощью поливомоечной машины ПМ-130, которая должна двигаться вдоль шлакогрунтового валика и разворачиваться в конце захватки для выполнения проходов, обеспечивающих нормативный расход воды (3,6 м3 на 100 м2 поверхности, розлив воды осуществляется через распылительное сопло).

После увлажнения шлакогрунтовую смесь снова перемешивают автогрейдером ДЗ-31 (Д-557) за 10 круговых проходов. Технологическая схема движения автогрейдера при перемешивании увлажненной смеси аналогична схеме движения автогрейдера при перемешивании и шлака с грунтом в сухом состоянии приведена в п. 2.5.

По окончании перемешивания шлакогрунтовой смеси приступают к разравниванию ее и планировке поверхности слоя автогрейдером ДЗ-31 (Д-557). Разравнивание смеси выполняют на ширину устраиваемого основания за 3-4 круговых прохода. При этом нож автогрейдера устанавливают под углом захвата 80-90° и углом зарезания 3-0°.

Планировочные работы выполняют автогрейдером за 3-6 круговых прохода. Планировку основания начинают от края основания к оси. При этом нож автогрейдера устанавливают под углом захвата наклона - в зависимости от проектного поперечного профиля.

Разравнивание смеси и планировку поверхности слоя выполняют автогрейдером по круговой схеме движения.

2.6. На 3-й захватке выполняют:

подкатку шлакогрунтовой смеси;

доувлажнение шлакогрунтовой смеси до оптимальной влажности;

укатку основания;

нанесение влагозащитной пленки.

Подкатку смеси выполняют самоходным катком на пневматических шинах ДУ-31А (Д-627А) без балласта от края основания к его середине с перекрытием предыдущего следа по следующим на 1/3 ширины следа. Скорость движения катка должна быть равна 1,5-2,0 км/ч. Число проходов катка по одному следу устанавливают по результатам пробной укатки (от 2 до 4). Подкатку выполняют по челночной схеме.

Перед началом уплотнения, чтобы смесь довести до оптимальной влажности, производят доувлажнение ее водой с помощью поливомоечной машины ПМ-130. Розлив воды осуществляется через распылительные сопла в несколько приемов в зависимости от требуемого количества воды. Величину оптимальной влажности для смеси определяют лабораторным путем, а потребное количество воды - расчетом.

Укатку смеси производят самоходным катком на пневматических шинах ДУ-31А (Д-627А) с балластом за 10-15 проходов по одному следу. Начинать уплотнение следует вдоль краев основания за 2-3 прохода при скорости движения 1,5-2,0 км/ч. При последующих проходах каток смещается к середине основания с перекрытием предыдущего следа последующим на 1/3 ширины следа. При этом скорость его может быть повышена до 12-15 км/ч. Заканчивать уплотнение рекомендуется за 2-4 прохода по одному следу со скоростью движения катка 1,5-2,0 км/ч. Уменьшение скорости на последующих проходах способствует созданию надлежащей структуры материала и повышению прочности основания. Укатку выполняют по челночной схеме.

После устройства основания на него наносят влагозащитную пленку. Для этого по основанию автогудронатором ДС-39А (Д-640) распределяют пленкообразующий материал (помароль ПМ-86, ПМ-100А, лак-этиноль, эмульсии и др.) из расчета 0,4-1,2 л/м2.

2.7. Схема технологии и организации производства работ при устройстве основания из отвальных доменных шлаков, улучшенных суглинистым грунтом приведена на рис. 3, а, б, в.

2.8. Калькуляция трудовых затрат на устройство 1000 м2 основания из отвальных доменных шлаков, улучшенных суглинистым грунтом приведена в табл. 3.

Рис. 3, а. Процессы, выполняемые на 1-й захватке:

1. Разравнивание грунта автогрейдером № 1 (проходы 1 - 4); 2. Размельчение грунта дорожными фрезами № 2

Рис. 3, б. Процессы, выполняемые на 2-й захватке:

3. Перемешивание шлака с грунтом в сухом состоянии автогрейдером № 1; 4. Увлажнение смеси водой с помощью поливомоечных машин № 4, 5; 5. Окончательное перемешивание готовой смеси автогрейдерами № 1; 6. Разравнивание смеси автогрейдером № 1 (проходы 1-4); 7. Планировка поверхности основания автогрейдером № 1 (проходы 5-10)

2.9. Работы по устройству шлакогрунтового основания выполняет бригада численностью 7 человек:

Тракторист фрезы 6 разр. - 1

Машинист автогрейдера 6 разр. - 1

Машинист поливомоечной машины 4 разр. - 2

Машинист катка 5 разр. - 1

Машинист автогудронатора 5 разр. - 1

Помощник машиниста автогудронатора 4 разр. - 1

Рис. 3, в. Процессы, выполняемые на 3-й захватке:

8. Подкатка смеси катком на пневматических шинах; 9. Доувлажненне основания водой с помощью поливомоечных машин № 4, 5; 10. Окончательное уплотнение основания катком на пневматических шинах № 3; 11. Нанесение влагозащитной пленки автогудронатором № 6. Стрелкой указано направление потока

2.10. Операционный контроль качества работ по устройству основания из отвальных доменных шлаков, улучшенных суглинистым грунтом, выполняют в соответствии с Указаниями по осуществлению операционного контроля качества выполнения строительно-монтажных работ в Украинской ССР (РСН 204-73) (табл. 4).

2.11. Допускаемые отклонения геометрических размеров (±) при устройстве основания должны соответствовать требованиям СНиП III-40-78. Они составляют:

Ширина основания - 10 см

Толщина слоя - 10 %, но не более - 20 м

Высотные отметки по оси - 50 мм

Поперечные уклоны - 0,010

Просвет (отклонение) под рейкой длиной 3 м:

для дорог III категории - 10 мм

для дорог IV категории - 15 мм

|

Обоснование |

Наименование работ |

Состав звена |

Измеритель |

Объем |

Затраты на измеритель |

Затраты на объем |

Прямая заработная плата, руб.-коп. |

|||

|

чел.-ч. |

маш.-ч. |

расц.. |

чел.-ч. |

маш.-ч. |

||||||

|

ЕНиР 17-7, табл. 2, п. 3 а, к = 1,15 |

Разравнивание грунта автогрейдером ДЗ-31 (Д-557) за 2 круговых прохода на ширину 2,5 м при длине захватки 250-270 м |

Машинист 6 разр. - 1 |

100 м2 |

10,0 |

0,036 |

0,036 |

0-02,8 |

0-36 |

0,36 |

0-28 |

|

|

|

Н. вр. - 0,031·1,15 = 0,036 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-024·1,15 = 0-0,28 |

|

|

|

|

|

|

||

|

ЕНиР 17-6, п. 2 а |

Размельчение суглинистого грунта фрезой ДС-18 (Д-530) за 2 прохода на второй рабочей скорости |

Тракторист 6 разр. - 1 |

100 м2 |

3,75 |

0,72 |

0,72 |

0-56,8 |

2,7 |

2,7 |

1,53 |

|

|

|

Н. вр.: 0,036·2 = 0,72 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-28,4·2 = 0-56,8 |

|

|

|

|

|

|

||

|

ЕНиР 17-7, табл. 2, п. 4 а, к = 1,15 |

Перемешивание доменного шлака с грунтом автогрейдером ДЗ-31 (Д-557) за 10 круговых проходов |

Машинист 6 разр. - 1 |

100 м2 |

10,0 |

0,164 |

0,164 |

0-13 |

1,64 |

1,64 |

1-30 |

|

|

|

Н. вр.:(0,059+0,014)·1,15 = 0,164 |

|

|

|

|

|

|

||

|

|

|

Расц.: (0-04,7+0,011·6)·1,15 = 0-13 |

|

|

|

|

|

|

||

|

ЕНиР 17-20, указания по применению норм |

Увлажнение смеси водой с помощью поливомоечной машины ПМ-130 с расходом воды 3,6 м3 на 100 м2 основания |

Машинист 4 разр. - 1 |

100 м2 |

10,0 |

0,299 |

0,299 |

0-18,7 |

2,99 |

2,99 |

1,87 |

|

|

|

Н. вр.: 0,083·3,6 = 0,289 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-15·3,6 = 0-18,6 |

|

|

|

|

|

|

||

|

ЕНиР 17-7, табл. 2, п. 5 а, к = 1,15 |

Перемешивание увлажненной смеси автогрейдером ДЗ-31 (Д-557) за 10 круговых проходов |

Машинист 6 разр. - 1 |

100 м2 |

10,0 |

0,154 |

0,154 |

0-12,3 |

1,54 |

1,54 |

1,23 |

|

|

|

Н. вр.: (0,05+0,014·6)·1,15 = 0,154 |

|

|

|

|

|

|

||

|

|

|

Расц.: (0-04+0,011·6)·1,15 = 0-12,3 |

|

|

|

|

|

|

||

|

ЕНиР 17-7, табл. 2, п. 11 а, к = 1,15 |

Разравнивание смеси и планировка поверхности конструктивного слоя автогрейдером ДЗ-31(Д-557) за 6 круговых проходов |

Машинист 6 разр. - 1 |

100 м2 |

10,0 |

0,102 |

0,102 |

0-07,9 |

1,02 |

1,02 |

0-79 |

|

|

|

Н. вр.: 0,087·1,15 = 0,102 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-06,9·1,15 = 0-07,9 |

|

|

|

|

|

|

||

|

ТНиР вып. 5, § 15, применительно |

Подкатка основания из шлакогрунтовой смеси самоходным катком ДУ-31А (Д-627А) на пневматических шинах за 3 прохода по одному следу |

Машинист 5 разр. - 1 |

100 м2 |

10 |

0,069 |

0,069 |

0-04,8 |

0,69 |

0,69 |

0-48 |

|

|

|

Н. вр.: 0,023·3 = 0,069 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-01,6·3 = 0-04,8 |

|

|

|

|

|

|

||

|

ТНиР, вып. 5, § 15, применительно |

Окончательное уплотнение основания самоходным катком ДУ-31А (Д-627А) на пневматических шинах за 12 проходов по одному следу |

Машинист 5 разр. - 1 |

100 м2 |

10,0 |

0,276 |

0,276 |

0-19,2 |

2,76 |

2,76 |

1-92 |

|

|

|

Н. вр.: 0,023·12 = 0,276 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0,016·12 = 0-19,2 |

|

|

|

|

|

|

||

|

ЕНиР 20-2-29, табл. 1, п. 2 а |

Устройство влагозащитной пленки из пленкообразующего вещества типа ПМ-86 или ПМ-100А автогудронатором ДС-39А (Д-640) |

Машинист 5 разр. -1 Помощник машиниста 4 разр. - 1 |

1 т |

10 |

0,86 |

0,43 |

0-57,1 |

0,86 |

0,43 |

0-57 |

|

|

Итого |

|

|

|

|

|

|

14,56 |

14,13 |

9-97 |

|

Наименование операции |

Предмет контроля |

Лицо, осуществляющее контроль |

Вид контроля |

Время контроля |

|

Подготовка грунта для смешения |

Соответствие качества применяемого грунта лабораторному рецепту, влажность грунта, степень размельчения |

Мастер, лабораторная служба |

Лабораторный, влагомером |

В процессе работы |

|

Смешение шлака с грунтом |

Качество смеси, влажность, равномерность распределения материалов |

То же |

То же |

В процессе смешения |

|

Разравнивание смеси |

Ширина разравниваемого слоя |

Мастер |

Мерной лентой |

В процессе разравнивания |

|

Планировка основания |

Ровность поверхности слоя, толщина, поперечные уклоны |

Мастер |

Трехметровой рейкой, щупом, линейкой, шаблоном с уровнем |

До уплотнения |

|

Уплотнение |

Схема укатки, влажность смеси, степень уплотнения |

Мастер, лабораторная служба |

Визуальный, влагомером |

В процессе уплотнения |

|

Нанесение влагозащитной пленки |

Равномерность распределения вяжущего по поверхности основания |

Мастер |

Визуальный |

В процессе розлива вяжущего |

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

(на 1000 м2 основания)

Затраты труда - 1,8 чел.-дня

Потребность в машинах - 1,8 маш.-смены

Выработка на 1 рабочего - 142,9 м2

Прямая заработная плата бригады - 9 руб. 97 коп.

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Потребность в основных материалах определена из расчета на 1000 м2 основания:

Смесь - 400 т

(1000·0,2·2 = 400)

Отвальный доменный шлак - 241 м3

(400·0,71·1,4·1,03:1,7 = 241)

Суглинистый грунт - 80 т

(400·0,2 = 80)

Вода - 36 м3

(400·0,09 = 36)

4.2. Потребность в машинах, оборудовании и приспособлениях определена из расчета оптимальной их загрузки при выполнении работ комплексной механизированной бригадой.

Фреза дорожная ДС-18 (Д-530) - 1

Автогрейдер ДЗ-31 (Д-557) - 1

Машина поливомоечная ПМ-130 - 2

Каток самоходный на пневматических шинах ДУ-31А (Д-627А) - 1

Автогудронатор ДС-39А (Д-640) - 1

5. ТЕХНИКА БЕЗОПАСНОСТИ

5.1. При производстве работ по устройству основания из отвальных доменных шлаков, улучшенных суглинистым грунтом, необходимо соблюдать правила техники безопасности, приведенные в соответствующих разделах СНиП III-4-80 и «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог».

5.2. Проектной разработки вопросов, связанных с обеспечением техники безопасности при устройстве основания из отвальных доменных шлаков, не требуется.

ТК-03-03-80

УСТРОЙСТВО ОСНОВАНИЯ ИЗ АКТИВНЫХ И ВЫСОКОАКТИВНЫХ ШЛАКОВ ЧЕРНОЙ МЕТАЛЛУРГИИ

МЕТОДОМ ЗАКЛИНКИ

1. ОБЛАСТЬ ПРИМЕНЕНИЙ

1.1. Технологическая карта разработана на устройство однослойного основания толщиной 12 (15) см из фракционированного шлакового щебня фракции 40-70 мм и клинца из высокоактивного доменного шлака фракции 10-20 мм методом заклинки. При устройстве основания в качестве ведущей машины используется автогрейдер ДЗ-31 (Д-557).

1.2. Технология и организация производства работ, изложенные в карте, предназначены для применения при строительстве оснований на дорогах II-IVкатегорий.

1.3. В состав работ входят:

прием шлакового щебня фракции 40-70 мм, доставляемого на объект строительства автомобилями-самосвалами;

разравнивание щебня на ширину устраиваемого основания автогрейдером;

планировка поверхности конструктивного слоя автогрейдером;

увлажнение шлака водой с помощью поливомоечной машины;

укатка конструктивного слоя самоходным катком с гладкими вальцами;

доставка и россыпь клинца фракции 10-20 мм навесным распределителем;

наметание клинца механической щеткой;

увлажнение основания из шлака водой с помощью поливомоечной машины;

укатка основания после расклинивания самоходным катком с гладкими вальцами.

1.4. Для устройства основания из шлака методом заклинки применяют активные и высокоактивные шлаки черной металлургии, отвечающие требованиям ГОСТ 3344-73 «Щебень шлаковый доменный и сталеплавильный для дорожного строительства», а также ГОСТ 3476-74 «Шлаки доменные и электротермофосфорные для производства цементов».

1.5. Основание дорожной одежды следует устраивать шире покрытия на 0,5 м с каждой стороны для цементобетонных и на 0,3 м для других типов покрытий или в соответствии с требованиями ВСН 184-75 на ширину укрепительных полос.

1.6. Максимальная толщина уплотняемого слоя в плотном состоянии не должна превышать для верхнего слоя 12 см.

1.7. Для верхних слоев оснований следует применять шлак фракцией до 70 мм.

1.8. Вода для поливки шлака в процессе уплотнения должна отвечать требованиям ГОСТ 2874-73. Промышленные, сточные и болотные воды без исследования их в лаборатории применять запрещается.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До устройства основания из шлака необходимо:

обеспечить готовность земляного полотна в соответствии с требованиями СНиП III-8-76, СНиП III-40-78, СНиП III-1-76, СН 449-72 и Руководства по сооружению земляного полотна автомобильных дорог;

подготовить временные подъездные пути для подачи материалов к месту производства работ;

выполнить разбивочные работы, обеспечивающие соблюдение проектной толщины, ширины основания и поперечных уклонов;

обеспечить водоотвод.

2.2. Шлак доставляют на объект строительства автомобилями-самосвалами и разгружают на земляное полотно вдоль оси дороги в объеме, необходимом для устройства конструктивного слоя заданной толщины, с учетом коэффициента уплотнения (1,45), который в каждом конкретном случае уточняется опытным путем.

Для обеспечения фронта работ шлак необходимо доставлять на объект строительства с заделом на 1-2 сменные захватки.

2.3. Работы по устройству основания из шлака производятся поточным методом на 2 захватках длиной 250-300 м каждая.

2.4. На 1-й захватке выполняют:

доставку и прием шлакового щебня фракции 40-70 мм;

развалку куч шлака;

разравнивание шлакового щебня на ширину устраиваемого основания;

планировку поверхности конструктивного слоя;

увлажнение шлака водой;

подкатку конструктивного слоя;

уплотнение слоя.

Развалку куч шлакового щебня выполняют автогрейдером ДЗ-31 (Д-557) за 3 круговых прохода. Нож автогрейдера при этом устанавливают под углом захвата 40-70°. Перед разравниванием шлак следует поливать водой, используя поливомоечную машину ПМ-130 с расходом воды 25-35 л на 1 м3 неуплотненного шлака.

Разравнивание шлака производят автогрейдером ДЗ-31 (Д-557) за 3-4 круговых прохода с установкой ножа под углом захвата 80 - 90 и углом зарезания 0-3°.

Планировочные работы выполняют автогрейдером за 3-6 круговых проходов. Планировку основания начинают от края к оси. Нож автогрейдера при этом устанавливают под углом захвата 55-65° в сторону оси дороги, а угол наклона - в зависимости от проектного поперечного профиля.

Работы по развалке куч шлака, разравниванию его и планировке поверхности слоя выполняют по круговой схеме. Если для разворота автогрейдера недостаточно ширины земляного полотна, на концах захваток устраивают временные съезды.

При уплотнении шлак периодически поливают водой в малых количествах (3-4 л/м2). Общий расход воды при этом составляет 25-35 л/м2. Розлив воды осуществляется через распылительные сопла поливомоечной машины ПМ-130, которая движется по земляному полотну у края спланированного слоя из шлака, разворачиваясь в конце захватки для выполнения последующего прохода.

Подкатку конструктивного слоя производят самоходным катком ДУ-11 (Д-469А) с гладкими вальцами массой 6,4-7,0 т. Число проходов катка по одному следу устанавливают по результатам пробной укатки (от 3 до 6). Начинать укатку следует от края устраиваемого основания с последующим приближением проходов катка к оси дороги, при этом следует перекрывать предыдущий след последующим на 1/3 ширины заднего вальца, а скорость движения катка не должна превышать 1,5-2 км/ч. Подкатку выполняют по челночной схеме.

Уплотнение основания можно считать законченным, если перед вальцом катка не образуется волна и не наблюдается заметная на глаз осадка щебня.

Укатку производят двумя самоходными катками ДУ-48А массой 10 т без балласта за 14-16 проходов по одному следу. Начинать уплотнение следует от края основания к его середине с перекрытием предыдущего следа последующим на 1/3 ширины заднего вальца. Скорость движения катка не должна превышать 1,0-1,5 км/ч. На последующих проходах скорость движения катка может быть доведена до максимальной. Укатку выполняют по челночной схеме.

Признаками окончания уплотнения являются:

прекращение образования волны перед задним вальцом катка;

отсутствие следов на укатываемой поверхности после проходов катка;

стабилизация режима работы двигателя катка при максимальной скорости движения и равномерной подаче топлива;

раздавливание щебенки, брошенной под валец катка.

2.5. На 2-й захватке выполняют:

доставку и россыпь клинца фракции 10-20 мм;

наметание клинца;

поливку основания из шлакового щебня водой;

укатку основания после расклинивания.

Клинец из высокоактивного доменного шлака фракции 10-20 мм доставляют и рассыпают по подготовленному основанию из шлакового щебня двумя автомобилями-самосвалами ЗИЛ-555, оборудованными навесными распределителями Д-336. Шлаковый Клинец при расклинцовке следует равномерно распределить по основанию (2,0-2,5 м3 на 1000 м2 основания).

Наметание клинца в пустоты устроенного слоя из шлакового щебня осуществляется механической щеткой, установленной на поливомоечной машине ПМ-130. Механическая щетка должна слегка касаться поверхности уплотненного слоя. Щебень сначала наметают к середине, а затем от середины к краям.

Перед уплотнением и в процессе укатки шлаковый щебень периодически поливают водой в малых количествах (2-3 л/м2). Общий расход воды при расклинцовке слоя из шлакового щебня ориентировочно составляет 20-25 л/м2.

Окончательное уплотнение основания из шлакового щебня выполняют самоходным катком ДУ-48А с гладкими вальцами массой 13 т с балластом за 5-7 проходов катка по одному следу.

Работы по уплотнению при расклинцовке аналогичны работам по укатке шлакового слоя (см. п. 2.4. настоящей карты).

При уплотнении очень прочного щебня мартеновских шлаков и шлаков, содержащих большое количество стекловидных и эмалевидных хрупких щебенок, иногда не удается достичь требуемой плотности слоя, и, несмотря на продолжительную укатку, щебень остается подвижным. В этом случае перед россыпью шлакового клинца по слою щебня рекомендуется разлить битум или деготь (2,0-2,5 л /м2).

Рис. 4, а. Процессы, выполняемые на 1-й захватке:

1. Развалка шлакового щебня фракции 40-70 мм автогрейдером № 1(проходы 1-6); 2. Разравнивание щебня автогрейдером № 1 (проходы 7-12); 3. Планировка поверхности, слоя из щебня автогрейдером № 1 (проходы 13-20); 4. Поливка щебня водой с помощью поливомоечных машин № 2, 3; 5. Укатка конструктивного слоя катками с гладкими вальцами № 4, 5, 6

Рис. 4, б. Процессы, выполняемые на 2-й захватке:

6. Доставка и россыпь шлакового щебня фракции 10-20 мм автомобилями-самосвалами, оборудованными навесными распределителями каменной мелочи № 7-8; 7. Наметание щебня механической щеткой, установленной на поливомоечной машине № 2; 8. Поливка основания из шлакового щебня водой с помощью поливомоечной машины № 3; 9. Расклинцовка основания катком с гладкими вальцами № 9

|

Обоснование |

Наименование работ |

Состав звена |

Измеритель |

Объем |

Затраты на измеритель |

Затраты на объем |

Прямая заработная плата, руб.-коп. |

|||

|

чел.-ч. |

маш.-ч. |

расц. |

чел.-ч. |

маш.-ч. |

||||||

|

ЕНиР 17-1, табл. 2, п. 7, к = 1,15 |

Разравнивание шлака и предварительная планировка поверхности слоя ДЗ-31 (Д-557) при длине захватки до 300 м |

Машинист 6 разр. - 1 |

100 м2 |

10,0 |

0,178 |

0,178 |

0-14 |

1,78 |

1,78 |

1-40 |

|

|

|

Н. вр.: 0,155·1,15 = 0,176 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-12,2·1,15 = 0-14 |

|

|

|

|

|

|

||

|

ЕНиР 17-20, указания по применению норм |

Поливка шлака водой поливомоечной машиной ПМ-130 с расходом воды 3,0 м3 на 100 м2 основания |

Машинист 6 разр. - 1 |

100 м2 |

10,0 |

0,249 |

0,249 |

0-15,6 |

2,49 |

2,49 |

1-56 |

|

|

|

Н. вр.: 0,083·3,0 = 0,249 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-05,2·3,0 = 0-15,6 |

|

|

|

|

|

|

||

|

ЕНиР 17-11, п. 2 |

Укатка конструктивного слоя самоходными катками массой 6 - 10 т за 20 проходов по одному следу |

Машинист 5 разр. - 1 |

100 м2 |

10,0 |

1,1 |

1,1 |

0-77,3 |

11 |

11 |

7-73 |

|

|

|

Н. вр.: 1,65·30·20 = 1,1 |

|

|

|

|

|

|

||

|

|

|

Расц.: 116:30·20 = 0-77,3 |

|

|

|

|

|

|

||

|

ЕНиР 20-2-33, табл. 2, п. 2 |

Россыпь клинца на щебеночное основание с помощью навесных распределителей Д-336, установленных на автомобилях-самосвалах |

Машинист 4 разр. - 1 |

100 м2 |

10,0 |

0,065 |

0,065 |

0-04,1 |

0,65 |

0,65 |

0-41 |

|

ЕНиР 20-2-40, п. 3 |

Наметание клинца механической щеткой |

Машинист 4 разр. - 1 |

1000 м2 |

1,0 |

0,059 |

0,059 |

0-03,7 |

0,06 |

0,06 |

0-0,4 |

|

ЕНиР 17-20, указания по применению норм |

Поливка основания водой с помощью поливомоечной машины ПМ-130 с расходом воды 2,5 м3 на 100 м2 основания |

Машинист 4 разр. - 1 |

100 м2 |

10,0 |

0,207 |

0,207 |

0-13 |

2,07 |

2,07 |

1-30 |

|

|

|

Н. вр.: 0,083·2,5 = 0,207 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-05,2·2,5 = 0 - 13 |

|

|

|

|

|

|

||

|

ЕНиР 17-11, п. 3 |

Укатка основания самоходным катком с гладкими вальцами массой 10 - 13 т за 6 проходов по одному следу |

Машинист 5 разр. - 1 |

100 м2 |

10,0 |

0,23 |

0,23 |

0-16,1 |

2,3 |

2,3 |

1-61 |

|

|

|

Н. вр.: 1,15:30·20 = 0,23 |

|

|

|

|

|

|

|

|

|

|

|

Расц.: 0-80,7:30·6 = 0-16,1 |

|

|

|

|

|

|

|

|

|

|

Итого |

|

|

|

|

|

|

20,35 |

20,35 |

14-05 |

Через 1-2 дня после уплотнения слоя из активных и высокоактивных шлаков, если сразу по нему не устраивается вышележащий слой, его следует поливать водой из расчета 2,0-2,5 л/м2 в течение 10-12 дней.

2.6. Схема технологии и организации производства работ при устройстве основания из доменного шлака приведена на рис. 4, а, б.

2.7. Калькуляция трудовых затрат на устройство 1000 м2 основания из доменного шлака приведена в табл. 5.

2.8. Работы по устройству основания из доменного шлака выполняет бригада численностью 9 человек:

Машинист автогрейдера 6 разр. - 1

Машинист катка 5 разр. - 4

Водитель автомобиля-самосвала,

Оборудованного навесным распределителем 4 разр. - 2

Машинист поливомоечной машины 4 разр. - 2

2.9. Операционный контроль качества работ по устройству основания из доменного шлака выполняют в соответствии с Указаниями по осуществлению операционного контроля качества выполнения строительно-монтажных работ в Украинской ССР (РСН 204-73) (табл. 6).

Таблица 6

|

Наименование операции |

Предмет контроля |

Лицо, осуществляющее контроль |

Вид контроля |

Время контроля |

|

Разравнивание шлака |

Ширина разравниваемого слоя |

Мастер |

Мерной лентой |

В процессе разравнивания |

|

Планировка основания |

Ровность поверхности слоя, толщина, поперечные уклоны |

» |

Трехметровой рейкой, щупом, линейкой, шаблоном с уровнем |

До уплотнения |

|

Уплотнение |

Схема укатки, влажность шлака, степень уплотнения |

Мастер, лабораторная служба |

Визуальный, влагомером |

В процессе уплотнения |

2.10. Допускаемые отклонения геометрических размеров (±) при устройстве основания из шлака должны соответствовать требованиям СНиП III-40-78. Они составляют:

Ширина основания - 10 см

Толщина слоя - 10 %, но не более 20 мм

Высотные отметки по оси - 50 мм

Поперечные уклоны - 0,010

Просвет (отклонение) под рейкой

длиной 3 м:

для дорог II - III категорий - 10 мм

для дорог IV категории - 15 мм

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

(на 1000 м2 основания)

Затраты труда - 2,5 чел.-дня

Потребность в машинах - 2,5 маш.-смены

Выработка на 1 рабочего - 111 м2

Прямая заработная плата бригады - 14 руб. 05 коп.

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Расход материалов на устройство основания толщиной 12 см из доменного шлака методом заклинки определен из расчета их потребности на 1000 м2 основания:

Шлак активный доменный фракции 40-70 мм - 193,6 м3

(СНиП ч. IV, табл. 45-27, пп. 8 а, в)

162 + 15,8·2 = 193,6

Шлак высокоактивный доменный фракции 10-20м - 20,4 м3

(СНиП ч. IV, табл. 45-27, п. 9 а)

Вода 48,4 + 1,89·2 = 52,14 - 52,1 м3

4.2. Потребность в машинах, оборудовании и приспособлениях определена из расчета оптимальной их загрузки при выполнении работ комплексной механизированной бригадой:

Автогрейдер ДЗ-31 (Д-557) - 1

Каток самоходный трехвальцовый статический с гладкими

вальцами ДУ-11 (Д-469А) - 1

Каток самоходный трехвальцовый статический с гладкими

вальцами (ДУ-48А) - 3

Машина поливомоечная ПМ-130 - 2

Распределитель каменной мелочи навесной (Д-336) - 2

5. ТЕХНИКА БЕЗОПАСНОСТИ

5.1. При производстве работ по устройству основания из доменного шлака необходимо соблюдать правила техники безопасности, приведенные в соответствующих разделах СНиП III-4-80 и Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог.

5.2. Проектной разработки вопросов, связанных с обеспечением техники безопасности при устройстве основания из доменных шлаков, не требуется.

ТК-03-04-80

УСТРОЙСТВО ПОКРЫТИЯ ИЗ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ, УКРЕПЛЕННЫХ ПОРТЛАНДЦЕМЕНТОМ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на устройство покрытия толщиной 10 см из подобранной смеси сталеплавильных шлаков (щебень фракции 20-40 мм - 25 % и 0-20 мм - 75 %), укрепленных 6 % портландцемента. Приготовление смеси предусматривается методом смешения на дороге с использованием в качестве ведущего механизма автогрейдера ДЗ-31 (Д-557).

1.2. В состав работ входят:

прием сталеплавильных шлаков, доставляемых на объект строительства автомобилями-самосвалами;

развалка куч сталеплавильных шлаков автогрейдером;

разравнивание сталеплавильных шлаков автогрейдером;

внесение цемента распределителем;

перемешивание шлака с цементом автогрейдером;

увлажнение смеси водой поливомоечной машиной;

перемешивание увлажненной смеси автогрейдером;

разравнивание смеси и планировка поверхности конструктивного слоя автогрейдером;

уплотнение смеси самоходными катками на пневматических шинах;

нанесение влагозащитной пленки автогудронатором.

Работы по устройству покрытий из сталеплавильных шлаков следует выполнять в соответствии с требованиями Инструкции на проектирование и строительство дорожных одежд из местных каменных материалов, укрепленных цементом (ИН 218 УССР 126-81).

1.3. Сталеплавильные шлаки должны отвечать требованиям ГОСТ 3344-73 «Щебень шлаковый доменный и сталеплавильный для дорожного строительства».

1.4. Цементы должны удовлетворять требованиям ГОСТ 10178-76. Рекомендуется применять портландцемент, гидрофобный портландцемент, шлакопортландцемент.

1.5. Вода для приготовления смеси должна отвечать требованиям ГОСТ 2874-73. Промышленные, сточные и болотные воды без исследования их в лаборатории применять запрещается.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До устройства покрытия из сталеплавильных шлаков, укрепленных портландцементом, необходимо:

обеспечить готовность основания в соответствии с требованиями СНиП III-40-78;

подготовить временные подъездные пути для подачи материалов к месту производства работ;

выполнить разбивочные работы, обеспечивающие соблюдение проектной толщины, ширины и поперечных уклонов покрытия.

2.2. Сталеплавильные шлаки доставляют на объект строительства и разгружают на основание в объеме, необходимом для устройства конструктивного слоя заданной толщины, с учетом коэффициента уплотнения (1,36). Для создания фронта работ сталеплавильные шлаки следует доставлять с заделом на 1-2 сменные захватки.

2.3. Работы по устройству покрытия из сталеплавильных шлаков, укрепленных портландцементом, выполняют поточным методом на 2 захватках длиной 200-250 м каждая.

При определении длины сменной захватки необходимо учитывать, что выполнение всех основных технологических операций (отведения воды в смесь сталеплавильных шлаков с портландцементом до ухода за готовым покрытием) осуществляется на 1 захватке. При этом уплотнение смеси должно быть закончено не позднее, чем через 3 ч, а при пониженных температурах (ниже +10 °С) - не позднее, чем через 5 ч после введения в смесь воды.

Введение сульфитно-спиртовой барды замедляет сроки схватывания смеси из сталеплавильных шлаков с портландцементом, повышает ее удобообрабатываемость, способствует получению более высоких показателей плотности и прочности покрытия без увеличения трудозатрат на его уплотнение. При этом уплотнение смеси из сталеплавильных шлаков с портландцементом должно быть закончено не позднее, чем через 8 ч после введения воды.

Сульфитно-спиртовая барда вводится в смесь вместе с водой (через распылительное сопло поливомоечной машины) в количестве 0,2 % от массы сталеплавильных шлаков.

2.4. На 1-й захватке выполняют: развалку куч шлака; разравнивание сталеплавильных шлаков; внесение портландцемента; перемешивание сталеплавильных шлаков.

Развалку куч шлака выполняют автогрейдером ДЗ-31 (Д-557) за 3 круговых прохода. Нож автогрейдера при этом должен быть установлен под углом захвата 40-70°.

Вслед за развалкой шлака производят его разравнивание на ширину 5 м, обеспечивающую возможность внесения цемента распределителем ДС-9 (Д-343В) за 2 смежных прохода.

Разравнивание шлака выполняют автогрейдером ДЗ-31 (Д-557) за 3-4 круговых прохода при установке ножа под углом захвата 80-90° и углом зарезания 0-3°.

Для выполнения разворотов автогрейдер съезжает в конце захватки на притрассовую полосу по заранее устроенному съезду.

Подвозка цемента осуществляется цементовозом ТЦ-3 (С-853). Бункер распределителя ДС-9 (Д-343В) загружается при помощи пневмосистемы цементовоза. Внесение цемента распределителем в смесь из сталеплавильных шлаков осуществляется на полосе шириной 5 м за 2 смежных прохода (с разворотом распределителя в конце захватки).

Скорость движения распределителя зависит от нормы расхода цемента, но определяется на месте производства работ по результатам контрольной россыпи. Для обеспечения 6 %-ного содержания цемента в подобранной смеси из сталеплавильных шлаков дозаторы распределителя регулируют на расход цемента 15,5 кг/м2. Если во время введения цемента начался дождь, то распределение цемента прекращают, а материал собирают автогрейдером в валик максимальной высоты.

Перемешивание шлака с цементом в сухом состоянии выполняют автогрейдером ДЗ-31 (Д-557) за 8 круговых проходов при скорости движения 3 км/ч.

2.5. На 2-й захватке выполняют: увлажнение смеси водой; перемешивание увлажненного шлака с цементом; разравнивание готовой смеси на ширину устраиваемого покрытия; планировку поверхности покрытия; подкатку смеси; укатку смеси; нанесение влагозащитной пленки.

Смесь увлажняют с помощью поливомоечной машины ПМ-130 из расчета 2-3 л/м2 расхода воды перед каждым последующим циклом перемешивания. Двигаться поливомоечная машина должна по круговой схеме. В конце захватки она съезжает по заранее устроенному съезду и разворачивается в притрассовой полосе. Для доведения смеси до оптимальной влажности расход воды принимается 10-15 л/м2.

Окончательное перемешивание смеси выполняют автогрейдером ДЗ-31 (Д-557) за 20 круговых проходов при скорости движения 3 км/ч. Смешение шлака с цементом осуществляется путем многократной раскладки смеси автогрейдером по ширине проезжей части с последующим собиранием материала в валик, расположенный по оси. Во избежание попадания смеси за пределы устраиваемого покрытия при перемешивании ее следует распределять на 3/4 ширины покрытия.

Разравнивание смеси выполняют автогрейдером ДЗ-31 (Д-557) за 3-4 круговых прохода при установке ножа под углом захвата 80-90° и углом зарезания 0-3°. После разравнивания выполняют работы по планировке поверхности слоя. Их производят автогрейдером за 3-6 круговых проходов при скорости 3-5 км/ч.

Планировку покрытия начинают от кромки покрытия к оси. Нож автогрейдера устанавливают под углом захвата 55-65°, а угол наклона - в зависимости от проектного поперечного профиля.

Подкатку смеси выполняют самоходным катком на пневматических шинах ДУ-31А (Д-627А) без балласта от кромок покрытия к его середине с перекрытием предыдущего следа последующим на 1/3 ширины следа. Скорость движения катка должна быть равна 1,5-2,0 км/ч. Число проходов катка по одному следу устанавливается по результатам пробной укатки (от 2 до 4). В процессе подкатки покрытия проверяют его ровность и соответствие поперечных уклонов проектным значениям. Участки покрытия, на которых имеются дефекты, исправляют автогрейдером ДЗ-31 (Д-557) (1-2 прохода по одному следу) и катком (2-3 дополнительных прохода). Подкатку следует считать законченной, если перед катком не образуется волна и не наблюдается осадка смеси. Подкатку выполняют по челночной схеме.

Укатку смеси производят двумя самоходными катками на пневматических шинах ДУ-31А (Д-627А) с балластом за 10-15 проходов по одному следу.

Начинать уплотнение следует вдоль кромок за 2-4 прохода при скорости движения 1,5-2,0 км/ч. При последующих проходах катки смещаются к середине покрытия с перекрытием предыдущего следа последующим на 1/3 ширины следа, а их скорость может быть доведена до 12-15 км/ч. Заканчивать уплотнение рекомендуется за 2-4 прохода по одному следу со скоростью 1,5-2,0 км/ч. Уменьшение скорости движения катка на последних проходах способствует созданию наиболее прочной структуры материала и повышению прочности покрытия. Укатку выполняют по челночной схеме.

После устройства покрытия на него наносят влагозащитную пленку. При этом автогудронатором ДС-39А (Д-640) по покрытию распределяется пленкообразующий материал (помароль ПМ-86, ПМ-100А, лак-этиноль, битумная эмульсия и др.) из расчета 0,4-1,2 л/м2.

Движение транспорта по покрытию разрешается после устройства поверхностной обработки, но не ранее чем через 7 суток с момента устройства покрытия.

2.6. Схема технологии организации производства работ при устройстве покрытия из сталеплавильных шлаков, укрепленных портландцементом приведена на рис. 5, а, б.

2.7. Калькуляция трудовых затрат на устройство 1000 м2 покрытия из сталеплавильных шлаков, укрепленных портландцементом приведена в табл. 7.

2.8. Работы по устройству покрытия из сталеплавильных шлаков, укрепленных портландцементом, выполняет бригада численностью 11 человек:

Машинист автогрейдера 6 разр. - 1

Водитель цементовоза - 2

Машинист распределителя 5 разр. - 1

Машинист поливомоечной машины 4 разр. - 2

Машинист катка 5 разр. - 2

Машинист автогудронатора 5 разр. - 1

Помощник машиниста автогудронатора 4 разр - 1

Дорожный рабочий 3 разр. - 1

2.9. Операционный контроль качества работ по устройству покрытия из сталеплавильных шлаков, укрепленных портландцементом, выполняется в соответствии с Указаниями по осуществлению операционного контроля качества выполнения строительно-монтажных работ в Украинской ССР (РСН 204-73) (табл. 8).

2.10. Допускаемые отклонения геометрических размеров (±) при устройстве покрытия должны соответствовать требованиям СНиП III-40-78.Онисоставляют:

Ширина основания - 10 см

Толщина слоя - 10 %, но не более - 20 мм

Высотные отметки по оси - 50 мм

Поперечные уклоны - 0,010

Просвет (отклонение) под рейкой длиной 3 м:

для дорог III категории - 10 мм

для дорог IV категории - 15 мм

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

(на 1000 м2 покрытия)

Затраты труда - 2,4 чел.-дня

Потребность в машинах - 2,1 маш.-смены

Выработка на одного рабочего - 90,9 м2

Прямая заработная плата бригады - 12 руб. 59 коп.

|

Обоснование |

Наименование работ |

Состав |

Измеритель |

Объем |

Затраты на измеритель |

Затраты на объем |

Прямая заработная плата, руб.-коп. |

|||

|

чел.-ч. |

маш.-ч. |

расц. |

чел.-ч. |

маш.-ч. |

||||||

|

ЕНиР 17-1, табл. 2, п. 7, к = 1,15 |

Разравнивание сталеплавильных шлаков автогрейдером ДЗ-31 (Д-557) на ширину 5 м при длине захватки 160-220 м |

Машинист 6 разр. - 1 |

100 м2 |

10,0 |

0,18 |

0,18 |

0-14 |

1,8 |

1,8 |

1-40 |

|

|

|

Н. вр.: 0,155·1,15 = 0,180 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-12,2·1,15 = 0-14 |

|

|

|

|

|

|

||

|

ЕНиР 17-6 а, п. 2 |

Внесение цемента распределителем ДС-9 (Д-343В) в слой сталеплавильных шлаков. Подача цемента цементовозом ТЦ-3 (С-853) |

Машинист 5 разр. - 1 Дорожный рабочий 3 разр. - 1 Водитель – 1 чел. |

100 м2 |

10,0 |

0,48 |

0,24 |

0-30,2 |

4,8 |

2,4 |

3-02 |

|

ч |

2,4 |

1,0 |

1,0 |

- |

2,4 |

2,4 |

- |

|||

|

ЕНиР 7-7, табл. 2, п. 4 а, к = 1,5 |

Перемешивание автогрейдером ДЗ-31 (Д-557) сталеплавильных шлаков с цементом в сухом состоянии за 8 круговых проходов при скорости 3 км/ч |

Машинист 6 разр. - 1 |

100 м3 |

10,0 |

0,132 |

0,132 |

0-10,4 |

1,32 |

1,32 |

1-04 |

|

|

|

Н. вр.: (0,059+0,014·4)·1,15 = 0,132 |

|

|

|

|

|

|

||

|

|

|

Расц.: (0-04,7+0,01·4)·1,15 = 0-10,4 |

|

|

|

|

|

|

||

|

ЕНиР 17-20, указания по применению норм |

Увлажнение смеси водой с использованием поливомоечной машины ПМ-130 с расходом воды 1,55 м3 на 100 м2 поверхности |

Машинист 4 разр. - 1 |

м3 |

15,5 |

0,083 |

0,083 |

0-05,2 |

1,29 |

1,29 |

0-81 |

|

ЕНиР 17-7, табл. 2, п. 6 а, к = 1,15 |

Смешение автогрейдером ДЗ-31 (Д-557) увлажненной смеси за 20 круговых проходов при скорости движения 3 км/ч |

Машинист 6 разр. - 1 |

100 м2 |

10,0 |

0,23 |

0,23 |

0-25,3 |

2,3 |

2,3 |

2-53 |

|

|

|

Н. вр.: (0,39:27)20·1,15 = 0,23 |

|

|

|

|

|

|

||

|

|

|

Расц.: (0-30,8:27) 1,15·20 = 0-25,3 |

|

|

|

|

|

|

||

|

ЕНиР 17-7, табл. 2, п. 10 а, к = 1,15 |

Разравнивание и планировка сталеплавильных шлаков с цементом автогрейдером ДЗ-31 (Д-57) по ширине покрытия за 8-10 круговых проходов при скорости движения 3 км/ч |

Машинист 6 разр. - 1 |

100 м2 |

10,0 |

0,161 |

0,161 |

0-12,6 |

1,61 |

1,61 |

1-26 |

|

|

|

Н. вр.: (0,07+0,014·5)1,15 = 0,161 |

|

|

|

|

|

|

||

|

|

|

Расц.: (0-05,5+0-01,1·5)1,15 = 0-12,6 |

|

|

|

|

|

|

||

|

ТНиР, вып. 5, § 15, применительно |

Подкатка покрытия из сталеплавильных шлаков, укрепленных портландцементом, самоходным катком ДУ-31А (Д-627) на пневматических шинах за 2-3 прохода по одному следу |

Машинист 5 разр. - 1 |

100 м2 |

10,0 |

0,069 |

0,069 |

0-04,8 |

0,69 |

0,69 |

0-48 |

|

|

|

Н. вр.: 0,023·3 = 0,069 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-01,6·3 = 0-048 |

|

|

|

|

|

|

||

|

ТНиР, вып. 5, § 15, применительно |

Окончательное уплотнение покрытия самоходным катком ДУ-31А (Д-627А) на пневматических шинах за 12 проходов по одному следу |

Машинист 5 разр. - 1 |

100 м2 |

10,0 |

0,276 |

0,276 |

0-19,2 |

2,76 |

2,76 |

1-92 |

|

|

|

Н. вр.: 0-023·12 = 0,276 |

|

|

|

|

|

|

||

|

|

|

Расц.: 0-01,6·12 = 0-19,2 |

|

|

|

|

|

|

||

|

ЕНиР 17-4, п. 2 а |

Устройство влагозащитной пленки из пленкообразующего материала автогудронатором ДС-39 (Д-640) |

Машинист 5 разр. - 1 Помощник машиниста 4 разр. - 1 |

т |

1,0 |

0,2 |

0,1 |

0-13,3 |

0,2 |

0,1 |

0-13 |

|

|

Итого |

|

|

|

|

|

|

19,37 |

16,67 |

12-59 |

Рис. 5, а. Процессы, выполняемые на 1-й захватке:

1. Развалка шлака автогрейдером № 1 (проходы 1 - 6); 2. Разравнивание шлака автогрейдером № 1 (проходы 7 - 10); 3. Распределение цемента распределителем № 2; 4. Перемешивание шлака с цементом автогрейдером № 1. Стрелкой указано направление потока

Рис. 5, б. Процессы, выполняемые на 2-й захватке:

5. Увлажнение смеси водой с помощью поливомоечных машин № 5, 6; 6. Окончательное перемешивание смеси автогрейдером № 1; 7. Разравнивание смеси автогрейдером № 1 (проходы 1-4); 8. Планировка поверхности покрытия автогрейдером № 1 (проходы 5-10); 9. Подкатка покрытия катком на пневматических машинах № 7; 10. Укатка покрытия катком на пневматических шинах № 7, 8; 11. Нанесение влагозащитной пленки автогудронатором № 9. Стрелкой указано направление потока

|

Наименование операция |

Предмет контроля |

Лицо, осуществляющее контроль |

Вид контроля |

Время контроля |

|

Завоз сталеплавильных шлаков |

Соответствие материала, ТУ, правильное складирование |

Мастер, лабораторная служба |

Лабораторный, визуальный |

В процессе завоза |

|

Распределение цемента |

Качество цемента, равномерность распределения цемента |

Прораб, лабораторная служба |

Лабораторный |

До и во время распределения |

|

Перемешивание материалов |

Равномерность распределения вяжущего, обеспечение хорошей обволакиваемости и сцепления |

То же |

Визуальный, лабораторный |

В процессе перемешивания |

|

Разравнивание и планировка покрытия |

Равномерность распределения смеси, ширина, толщина слоя до укатки, обеспечение уклонов |

Прораб, лабораторная служба |

Стальной мерной лентой, шаблоном, нивелиром, щупом, лабораторный |

В процессе планировки покрытия |

|

Уплотнение смеси |

Схема укатки, влажность смеси, степень уплотнения |

Мастер, лабораторная служба |

Визуальный, влагомером |

В процессе уплотнения |

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Потребность в основных материалах определена из расчета на 1000 м2 покрытия:

Шлак сталеплавильный (1000·0,10·1,36 = 136) - 136 м3

Портландцемент М-300-400

(136·1,8·0,06·1,05 = 15,5) - 15,5 т

Вода - 12 м3

4.2. Потребность в машинах, оборудовании и приспособлениях определена из расчета оптимальной их загрузки при выполнении работ комплексной механизированной бригадой:

Автогрейдер ДЗ-31 (Д-557) - 1

Цементовоз ТЦ-3 (С-853) - 2

Распределитель ДС-9 (Д-343В) - 1

Машина поливомоечная ПМ-130 - 2

Каток самоходный на пневматических

шинах ДУ-31А (Д-627А) - 2

Автогудронатор ДС-39А (Д-640) - 1

5. ТЕХНИКА БЕЗОПАСНОСТИ

5.1. При производстве работ по устройству покрытия из сталеплавильных шлаков, укрепленных портландцементом, необходимо соблюдать правила техники безопасности, приведенные в соответствующих разделах СНиП III-4-80 и «Правил техники безопасности при строительстве, ремонте и содержании и автомобильных дорог».

5.2. Рабочие, занятые на работах с цементом, должны иметь плотную хлопчатобумажную спецодежду, защитные очки в кожаной оправе, резиновые рукавицы, сапоги и респираторы.

5.3. При розливе пленкообразующих материалов запрещается находиться на расстоянии меньше 10 м от распределительной трубы.

ТК-03-05-80

УСТРОЙСТВО ОСНОВАНИЯ ИЗ ГРАНУЛИРОВАННЫХ ТОПЛИВНЫХ ШЛАКОВ РАЗДЕЛЬНОГО УДАЛЕНИЯ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на устройство однослойного основания толщиной 18 см из гранулированного топливного шлака раздельного удаления с использованием в качестве ведущего механизма автогрейдер ДЗ-31 (Д-557).

1.2. Гранулированные топливные шлаки представляют собой песчано-щебеночные острогранные частицы неправильной формы размером 5-25 мм, получаемые в результате термического дробления шлакового расплава в процессе быстрого его охлаждения водой.

Фракционированные топливные шлаки, укрепленные неорганическими и органическими вяжущими, разрешается использовать для устройства слоев оснований под любые типы покрытия дорог всех категорий, а также для устройства покрытий на дорогах IV-V категорий.

Нефракционированные гранулированные топливные шлаки, шлаковый щебень используют в качестве материалов для устройства оснований под переходные типы покрытий на дорогах IV и V категорий, а также нижних слоев оснований под усовершенствованные облегченные и капитальные типы покрытий более высоких категорий.

По своим свойствам шлаки должны удовлетворять требованиям «Технических правил» ТП 218 УССР 061-79.

1.3. В процессе уплотнения шлаковые основания увлажняют водой, которая должна отвечать требованиям ГОСТ 2874-73. Промышленные, сточные и болотные воды без лабораторных исследований применять запрещается.

Работы по устройству оснований из гранулированных топливных шлаков раздельного удаления следует выполнять в соответствии с требованиями Инструкции по применению зол и шлаков тепловых электростанций УССР при строительстве, ремонте и содержании автомобильных дорог (РСН 288-77).

1.4. Основание дорожной одежды следует устраивать шире покрытия на 0,5 м с каждой стороны для цементобетонных покрытий и на 0,3 - для других типов покрытий - на ширину укрепительных полос.

1.5. Основания из гранулированного топливного шлака устраивают слоями, толщиной в плотном теле: минимальная - 10, максимальная - 20 см.

Основания толщиной более 20 см устраивают в два слоя.

1.6. В состав работ входят:

прием шлака, доставляемого на объект строительства автомобилями-самосвалами;

развалка куч шлака автогрейдером;

разравнивание шлака и предварительная планировка поверхности слоя автогрейдером;

увлажнение шлака водой с помощью поливомоечной машины;

подкатка конструктивного слоя самоходными каткам и с гладкими вальцами;

планировка поверхности шлакового основания автогрейдером;

доувлажнение шлака до оптимальной влажности поливомоечной машиной;

укатка шлакового основания самоходными катками с гладкими вальцами.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. До начала работ по устройству основания из гранулированного топливного шлака раздельного удаления необходимо:

обеспечить готовность земляного полотна в соответствии с требованиями СНиП III-8-76, СНиП III-40-78 и СН 449-72; СНиП III-1-76 и Руководства по сооружению земляного полотна автомобильных дорог;

подготовить временные подъездные пути для подачи материалов к месту производства работ;

выполнить разбивочные работы, обеспечивающие соблюдение проектной толщины, ширины и поперечных уклонов основания;

обеспечить водоотвод.

2.2. Шлак доставляют на объект строительства автомобилями-самосвалами и разгружают на земляное полотно по оси дороги в объеме, необходимом для устройства конструктивного слоя заданной толщины, с учетом коэффициента уплотнения (1,4).

Для обеспечения фронта работ шлак необходимо доставлять на объект строительства с заделом на 1-2 сменные захватки.

2.3. Работы по устройству шлакового основания производятся поточным методом на 2 захватках длиной 270-300 м каждая.

2.4. На 1-й захватке выполняют:

развалку куч шлака;

разравнивание шлака и предварительную планировку поверхности слоя;

увлажнение шлака водой;

подкатку конструктивного слоя.

Развалку куч шлака выполняют автогрейдером ДЗ-31 (Д-557) за 3 круговых прохода. Нож при этом устанавливают под углом захвата 40-70°. До разравнивания шлак следует поливать водой в объеме 20-25 л на 1 м3 рыхлого шлака, используя для этой цели поливомоечную машину ПМ-130.

Разравнивание шлака производят автогрейдером на ширину устраиваемого основания за 3-4 круговых прохода. При этом нож автогрейдера устанавливают под углом захвата 80-90° и углом зарезания 0-3°. При недостаточной ширине земляного полотна для разворота автогрейдера на концах захваток устраивают временные съезды.

Планировочные работы выполняют автогрейдером за 3-6 круговых проходов на I-II скорости. Планировку основания начинают от краев основания к оси. При этом нож автогрейдера устанавливают под углом захвата 55-65, а угол наклона - в зависимости от проектного поперечного профиля. Работы по развалке куч шлака, разравниванию его и планировке поверхности слоя выполняют по круговой схеме.

Перед подкаткой конструктивного слоя шлак рекомендуется увлажнять. Увлажнение шлака производится водой с помощью поливомоечной машины ПМ-130, которая при розливе воды движется по земляному полотну у края спланированного слоя. В конце захватки машина разворачивается для выполнения последующего прохода.

Розлив воды осуществляется через распылительные сопла из расчета 0,8 м3 воды на 100 м2 основания.

После увлажнения шлака выполняют подкатку слоя двумя самоходными катками ДУ-50 с гладкими вальцами массой 6,0-8,0 т. Начинать подкатку следует от края устраиваемого основания с последующим смещением проходов катка к оси дороги. При этом ширина перекрытия предыдущего следа последующим должна быть не менее 1/3 ширины заднего вальца. Скорость движения катка не должна превышать 1,5-2 км/ч. Число проходов катка по одному следу устанавливают по результатам пробной укатки (от 3 до 6). Подкатку следует считать законченной, если перед движущимся катком не образуется волна и не наблюдается заметная на глаз осадка шлака. Подкатку выполняют по челночной схеме.

2.5. На 2-й захватке выполняют:

Планировку поверхности шлакового основания; доувлажнение шлака до оптимальной влажности; укатку шлакового основания.