РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

ГОСТ Р 12.4.237-2007 ССБТ. Одежда специальная. Методы испытания материала при воздействии брызг расплавленного металла.

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ |

||

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ российской ФЕДЕРАЦИИ |

ГОСТ Р 12.4.237- 2007 (ИСО 9150:1988) |

Система стандартов безопасности труда

ОДЕЖДА СПЕЦИАЛЬНАЯ

Методы испытания материала при воздействии брызг расплавленного металла

ISO 9150:1988

Protective clothing - Determination of behaviour of

materials on impact of small

splashes of molten metal

(MOD)

|

|

Москва Стандартинформ 2008 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации средств индивидуальной защиты ТК 320 «СИЗ», Открытым акционерным обществом «Центральный научно-исследовательский институт швейной промышленности» (ОАО «ЦНИИШП») на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации средств индивидуальной защиты ТК 320

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от

27 декабря

4 Настоящий стандарт является модифицированным по отношению к международному ИСО 9150:1988 «Защитная одежда. Определение поведения материалов при воздействии брызг расплавленного металла» (ISO 9150:1988 «Protective clothing - Determination of behaviour of materials on impact of small splashes of molten metal», MOD). При этом разделы 1-7 полностью идентичны, а приложение А дополняет их с учетом потребностей национальной экономики России и особенностей объекта стандартизации.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения его в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

Введение

Настоящий стандарт является составной частью серии разрабатываемых стандартов на специальную одежду, предназначенную для защиты от тепла и огня, и методов испытаний ее защитных свойств. Разнообразие производственных условий, при которых брызги расплавленного металла могут контактировать с защитной одеждой работающего, требуют тщательного выбора соответствующей специальной одежды и методов оценки ее защитных свойств.

Настоящий стандарт позволяет оценить защитную способность материалов специальной одежды при воздействии мелких брызг расплавленного металла, которые возникают при выполнении сварочных и аналогичных работ.

Настоящий стандарт по отношению к международному стандарту ИСО 9150:1988 дополнен требованиями, изложенными в приложении А, отражающими потребности национальной экономики, а именно:

- предусмотрено использование современного сварочного оборудования;

- включены ссылки на национальные и межгосударственные стандарты;

- условия испытаний адаптированы в соответствии с используемым оборудованием.

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Система стандартов безопасности труда ОДЕЖДА СПЕЦИАЛЬНАЯ Методы испытания материала при воздействии брызг расплавленного металла Occupational safety standards system. Protective clothing. Methods of testing the material on impact of splashes of molten metal |

Дата введения - 2008-07-01

1 Область применения

Настоящий стандарт определяет методы испытаний устойчивости материалов, используемых для защитной одежды, к брызгам жидкого металла, в том числе стали.

Испытаниям подвергаются любые мягкие материалы или пакеты материалов, предназначенные для защиты работников от брызг расплавленного металла.

Результаты, полученные данными методами, позволяют сравнивать характеристики различных материалов, испытанных при стандартных условиях.

Оценка устойчивости материала к брызгам жидкого металла, полученная при использовании данных методов испытаний, не может быть распространена на поведение материала при его соприкосновении с выплесками расплавленного чугуна или другого металла, а также не позволяет прогнозировать поведение защитной одежды в производственных условиях.

2 Термины, определения и обозначения

2.1 В настоящем стандарте применен следующий термин с соответствующим определением:

2.1.1 капля (drop): Количество расплавленного металла, образовавшееся при плавлении металлического стержня сварочной горелкой, падающее под одновременным воздействием своей собственной массы и движения воздуха, создаваемого сварочной горелкой.

2.2 В настоящем стандарте применены следующие обозначения:

f - частота капель, выраженная числом капель в минуту;

m - масса капли, г;

ρl - линейная плотность стальных стержней, г/см;

X - количество капель в

3 Сущность метода испытания устойчивости к воздействию брызг жидкого металла

Сущность метода состоит в измерении количества капель расплавленного металла, повышающих температуру датчика на 40 К за испытуемым образцом, при их падении в точке вертикально ориентированного образца.

4 Испытательное оборудование и средства измерений

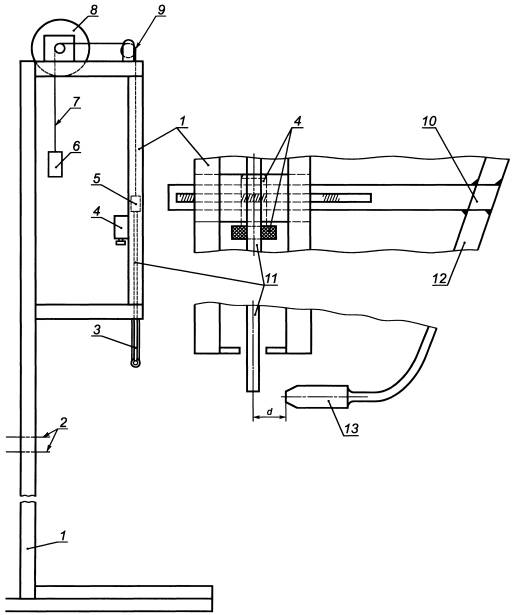

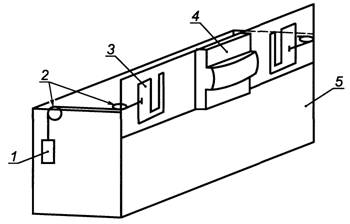

4.1 Устройство1) для образования капель расплавленного металла (см. рисунок 1)

1) Информацию о наличии в продаже приборов можно получить в секретариате ИСО/ТК 94 (Британском институте стандартизации).

Конец стального стержня в соответствии с требованиями 4.5 плавится в пламени кислородно-ацетиленовой сварочной горелки с диаметром отверстия (1,2 ± 0,1) мм. Стержень подается с помощью мотора с регулируемой скоростью, системы шкивов и троса и крепится на имеющемся держателе стержней с противовесом.

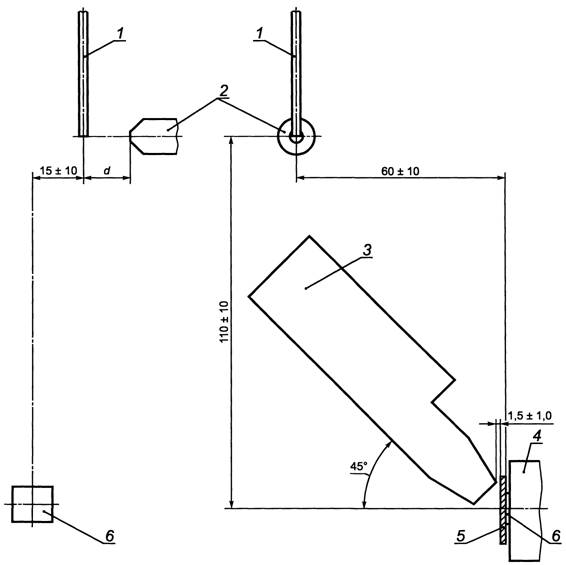

Ось сопла горелки должна быть перпендикулярна к стержню. Расстояние d между стержнем и вершиной горелки регулируется (см. рисунок 2).

Подачу кислорода и ацетилена контролируют расходомерами.

1 - стальной стержень; 2 - сопло горелки; 3 - направляющее приспособление для капель; 4 - блок опоры датчика; 5 - испытуемый образец; 6 - датчик

Рисунок 1 - Расположение испытательного оборудования для образования капель расплавленного металла

1 - рама; 2 - линии отверстий для крепления направляющего приспособления; 3 - сварочная горелка; 4 - система для регулирования расстояния d; 5 - кольцо-держатель; 6 - противовес; 7 - трос; 8 - мотор; 9 - шкив; 10 - зажим; 11 - стальной стержень; 12 - корпус горелки; 13 - сопло горелки

Рисунок 2 - Устройство для образования капель расплавленного металла

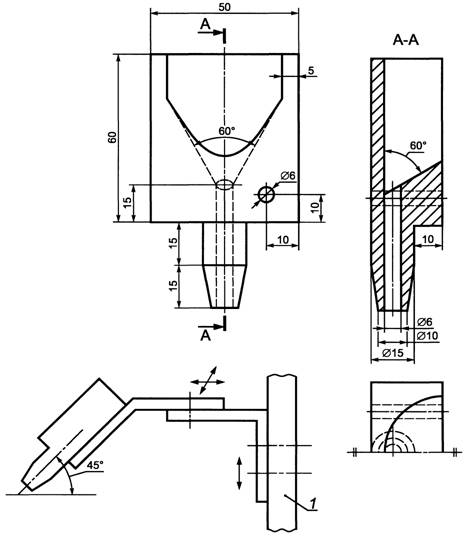

4.2 Направляющее приспособление для капель (см. рисунок 3)

Устройство предназначено для сбора капель и направления их к вертикально ориентированному испытуемому образцу.

Устройство должно иметь раструб, изготовленный из фторопластового полимера1), и опору с регулировкой во всех трех плоскостях. Раструб крепят под наклоном в 45° к горизонтальной плоскости; его цилиндрическая часть должна обеспечивать прохождение стержня диаметром (5,0 ± 0,2) мм. Когда направляющее приспособление для капель не используется, его верхняя часть закрывается крышкой.

Примечание - Рекомендуется отдельно изготовлять воронку и детали трубки направляющего приспособления, а затем скреплять их под прессом.

Рисунок 3 - Направляющее приспособление для капель

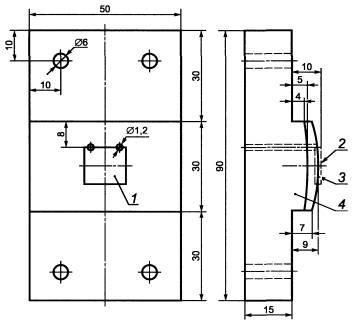

4.3 Датчик для измерения температуры с регистрирующим устройством

Блок1) опоры датчика (см. рисунок 4) должен быть изготовлен из огнеупорного изолирующего материала теплопроводностью (0,125 ± 0,015) Вт/(м∙К) при температуре 40°С и удельной теплоемкостью (1,15 + 0,10) Дж/(г∙К). Два отверстия около центра служат для подведения проводов к датчику, а четыре отверстия по углам просверливают для крепления блока опоры к раме, удерживающей образец.

В качестве датчика используют платиновый резистор1), отвечающий требованиям [1]

(100 Ом при 0°С, плоский с размерами 12,5

1) Информацию о наличии в продаже приборов можно получить в секретариате ИСО/ТЕ 94 (Британском институте стандартизации).

1 - выточка для датчика; 2 - датчик; 3 - клей; 4 - опора из термостойкого изолирующего материала

Рисунок 4 - Блок опоры датчика

Датчик размещают на внешней поверхности 13,5

4.4 Удерживающая рама для испытуемого образца

Рама, удерживающая образец, служит также основанием для датчика в соответствии с требованиями 4.3. Это позволяет закрепить образец в напряженном состоянии с помощью системы шкивов - захватов и противовеса (см. рисунок 5). Противовесы массой по (175 ±5) г используют либо с обеих сторон от испытуемого образца, либо фиксируют один конец испытуемого образца в захвате, а к другому концу крепят противовес массой (175 ± 5) г. Положение держателя образца должно регулироваться горизонтально и вертикально.

1 - противовес; 2 - шкивы; 3 - захват; 4 - блок опоры датчика; 5 - рама

Рисунок 5 - Опора для образца

4.5 Стальные стержни

Линейная плотность стального стержня равна (0,5 ± 0,2) г/см.

5 Испытуемый образец

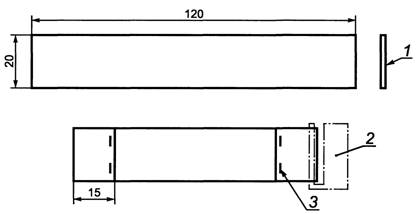

Испытуемый образец размером 120

1 - лицевая поверхность; 2 - захват; 3 - скобка

Рисунок 6 - Испытуемый образец

Вырезают не менее 10 испытуемых образцов.

Испытуемый образец кондиционируют не менее 24 ч при относительной влажности (65 ± 2) % и температуре (20 ± 2)°С в соответствии с требованиями [2].

6 Метод определения устойчивости к воздействию брызг расплавленного металла

Меры безопасности

Под воздействием расплавленного металла органические материалы могут разлагаться с образованием вредных веществ. Поэтому испытания в соответствии с данным методом необходимо проводить в камере, где возможно включение воздушной вытяжки после завершения каждого опыта. Необходимо пользоваться защитными перчатками перед тем, как брать горячие предметы. Если во время проведения испытаний требуется тщательный осмотр устройства или образца, то необходимо обеспечивать защиту глаз и лица. Под образцом следует устанавливать соответствующий каплеуловитель.

6.1 Условия проведения испытаний

Испытания проводят в защищенном от сквозняков помещении, без источников тепла, за исключением тех, которые требуются для испытаний. Температура в помещении во время проведения испытаний с каждым образцом не должна изменяться более чем на ± 5 К. Перед проведением испытаний температуру датчика (изолирующей опоры и образца) доводят до температуры окружающей среды с предельно допустимым отклонением ± 2 К.

6.2 Подготовка и регулирование металлического стержня

Расход (10 ± 1) г/мин стального стержня в соответствии с 4.5 обеспечивается соответствующей скоростью мотора. Положение сварочной горелки и расход газов регулируют для обеспечения образования капель массой m при частоте f.

Массу капли m определяют взвешиванием стержня до и после расплавления 20 капель и деления разницы в массе на 20.

Частоту определяют по времени, определенному по секундомеру, которое необходимо для образования данного количества капель, исключая время до образования первой капли.

Для расчета в соответствии с 6.3 масса капли m и частота f должны быть следующими:

- m = (0,50 ± 0,03) г;

- f = 20 капель за (60 ± 3) с.

В качестве начальных условий рекомендуются следующие:

- давление кислорода - 250 кПа1) (250∙103 Н/м2);

- давление ацетилена - 50 кПа (50∙103 Н/м2);

- расстояние от стержня до сопла горелки -

- высота темно-голубого конуса пламени -

1) 1 кПа = 103 Н/м2.

Рекомендуется также пользоваться минимально возможными расходами газов для минимизации риска сдувания или разбрызгивания капель пламенем. Стержень необходимо устанавливать в самом горячем месте пламени, то есть непосредственно на острие темно-голубого конуса.

6.3 Порядок проведения испытаний

Держатель образца в соответствии с 4.4 размещают так, чтобы вертикальное расстояние между центром сопла горелки и центральной горизонтальной линией датчика в соответствии с 4.3 составляло (110 + 10) мм. Расстояние по горизонтали между осью стержня и вертикальной плоскостью поверхности датчика устанавливают равным (60 ±10) мм. Расстояние между осью стержня и плоскостью, проходящей через центральную вертикальную линию датчика перпендикулярно к его поверхности, устанавливают равным (15 ± 10) мм со стороны, противоположной соплу горелки (см. рисунок 1).

Направляющее приспособление для капель в соответствии с 4.2 наклоняют на 45°; при этом необходимо убедиться, что капли металла легко улавливаются и летят на испытуемый образец на уровне датчика. Расстояние между лицевой поверхностью испытуемого образца и вершиной направляющего приспособления устанавливают равным (1,5 ± 1,0) мм (см. рисунок 1). Испытуемый образец закрепляют с помощью захватов на держателе образца таким образом, чтобы датчик был закрыт полностью. Закрепляют противовес(ы). Если у образца имеется лицевая сторона, то эта сторона должна быть обращена в сторону капель.

При проведении каждого испытания фиксируют количество капель X, необходимое для повышения температуры внутренней поверхности испытуемого образца на 40 К. Испытания проводят на 10 испытуемых образцах. Чтобы избежать засорения направляющего приспособления первой каплей (которая может оказаться больше обычных размеров, если стержень после предыдущего испытания был охлажден с каплей, которая не слетела), рекомендуется использовать лопатку или заслонку, с помощью которых можно удалять первую каплю из лотка. Испытания начинают со следующей капли.

7 Отчет об испытаниях

Отчет об испытаниях должен содержать следующую информацию:

- ссылку на образец, из которого брались испытуемые образцы, его описание, в частности, поверхностную плотность в граммах на квадратный метр;

- ссылку на настоящий стандарт;

- результаты, полученные с каждым испытуемым образцом, и среднее значение результатов;

- регистрацию любых явлений, имеющих значение (дым, пламя и т.д.);

- подробности выполнения испытаний, не указанные в настоящем стандарте, а также все замеченные явления, которые могут повлиять на результаты или представляют возможную повышенную опасность.

Приложение А

(обязательное)

Одежда специальная. Метод испытания материала при воздействии мелких брызг

расплавленного металла

А.1 Область применения

Настоящий стандарт распространяется на специальную одежду и на материалы одежды для лиц, выполняющих сварку металла или аналогичные работы.

Настоящий стандарт устанавливает метод проведения испытаний при воздействии мелких брызг (далее - капель) массой от 0,3 до

Сущность метода заключается в определении числа капель расплавленного металла, в результате воздействия которых температура, измеряемая за испытуемой элементарной пробой, повышается на 40°С.

А.2 Нормативные ссылки

В настоящем приложении использованы ссылки на следующие стандарты:

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 6651-94 Термопреобразователи сопротивления. Общие технические требования и методы испытаний

ГОСТ 10681-75 Материалы текстильные. Климатические условия для кондиционирования и испытания проб

А.3 Испытательное оборудование и вспомогательные устройства

А.3.1 Стенд для испытания содержит:

- сварочную горелку;

- устройство, обеспечивающее равномерное перемещение сварочной проволоки (далее - прутка) к пламени горелки;

- термопреобразователь (далее - датчик) измерения и регистрации температуры на внутренней стороне испытуемой пробы;

- счетчик числа капель металла;

- опорный блок для установки датчика и испытуемой пробы.

Общая схема стенда для испытаний аналогична указанной на рисунке 1.

А.3.2 Для проведения испытаний используют:

- сварочную горелку (например, воздушно-плазменный аппарат «Мультиплаз 2500 М»), температура факела которой может достигать 7000°С. Рекомендуется использовать сварочную горелку, имеющую диаметр сопла наконечника (1,2 ± 0,1) мм;

- стальную сварочную проволоку (далее - пруток) по ГОСТ 2246 типа Св08 диаметром

4,00-

- термопреобразователь сопротивления по ГОСТ 6651, имеющий рабочую измеряемую температуру не менее

180°С, длину

- счетчик, обеспечивающий автоматическую регистрацию числа капель расплавленного металла, направляемых к испытуемой пробе.

А.4 Требования безопасности

Испытания проводят в помещении, оснащенном средствами тушения (огнетушителем или другими аналогичного назначения). По завершении испытаний следует проветривать помещение.

Оператор, проводящий испытания, должен иметь соответствующую подготовку по технике безопасности. При контроле за процессом плавления металла оператору следует обеспечивать защиту глаз и лица. При контакте с горячими предметами необходимо использовать защитные перчатки.

А.5 Подготовка к проведению испытаний

А.5.1 Из каждой точечной пробы материала на расстоянии не менее

А.5.2 Элементарные пробы выдерживают не менее 24 ч в условиях в соответствии с ГОСТ 10681 [при температуре (20 ± 2)°С и относительной влажности (65 ± 2) %]. Испытания начинают не позднее трех минут после удаления пробы из нормированных климатических условий. При более длительном интервале времени элементарные пробы должны находиться в изолированном контейнере.

А.5.3 Регулируют скорость подачи сварочного прутка и установку сварочной горелки. Масса капли металла должна быть от

А.5.4 Регулируют положение и пламя горелки. Рекомендуется устанавливать рабочее расстояние между сварочным прутком и насадкой горелки от 7 до

А.5.5 Устанавливают направляющую для капель под углом 45° так, чтобы капли металла скользили по желобу и падали вдоль испытуемой пробы. Расстояние между наружной поверхностью элементарной пробы и кончиком направляющей капель металла должно быть (5,0 ± 0,1) мм.

Испытания проводят в помещении при отсутствии сквозняка и открытых источников тепла, кроме того, который необходим для испытаний. Колебания температуры воздуха в помещении при проведении испытаний не должны превышать ± 5°С.

Перед проведением испытаний корректируют температуру датчика, она должна составлять ± 2°С от температуры окружающего воздуха.

А.6 Проведение испытаний

А.6.1 Закрепляют испытуемую элементарную пробу на держателях опоры таким образом, чтобы температурный датчик был полностью накрыт испытуемой пробой. Пробу устанавливают под натяжением, создаваемым грузом массой (175 ± 5) г.

А.6.2 Включают сварочную горелку в соответствии с инструкцией по работе с ней. В течение 2-3 мин необходимо обеспечивать разогрев горелки и создание пламени и условий в соответствии с А.5.3.

А.6.3 Включают устройство подачи сварочной проволоки. Первую каплю металла рекомендуется отвести с помощью заслонки или специальной лопатки.

А.6.4 Подсчитывают число капель расплавленного металла, которое вызывает повышение температуры датчика на 40°С от исходной температуры. Испытанию подвергают 10 элементарных проб из каждой точечной пробы.

А.7 Обработка результатов испытаний

A.7.1 Рассчитывают среднеарифметическое значение числа капель по 10 элементарным пробам, подвергнутым испытаниям. Записывают среднеарифметическое значение числа капель металла, приводящих к повышению температуры датчика на 40°С.

Указывают число проб, на которых при испытаниях обнаружено:

- налипание капель на поверхность пробы;

- прожигание или горение испытуемой пробы;

- обугливание наружной и/или внутренней поверхности испытуемой пробы.

А.7.2 Требования и нормы по устойчивости материала специальной одежды к воздействию мелких капель расплавленного металла должны быть установлены в соответствующих документах.

А.8 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

- обозначение настоящего стандарта;

- описание испытуемого образца: артикул или код, поверхностная плотность, сырьевой состав или другие идентификационные характеристики;

- среднеарифметические значения результатов испытаний точечной пробы; особенности, выявленные при проведении испытаний (налипание на испытуемую пробу капель металла, прожигание, горение или обугливание элементарной пробы и другие).

Библиография

[1] НФ Ц 42-330 Приборы измерительные электрические. Датчики платиновые температурного сопротивления. Контрольные таблицы и допуски

[2] ИСО 139:2005 Материалы текстильные. Стандартные атмосферы для кондиционирования и испытаний

Ключевые слова: средства защиты индивидуальные, одежда специальная, сварка, капли расплавленного металла, метод испытаний