РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

ТУ Технические условия. Типовые решения. Металлические ограждающие конструкции промышленных зданий.

ЦЕНТРАЛЬНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ПРОМЫШЛЕННЫХ ЗДАНИИ И СООРУЖЕНИЙ (ЦНИИПРОМЗДАНИЙ) ГОССТРОЯ СССР

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ТИПОВЫЕ РЕШЕНИЯ

МЕТАЛЛИЧЕСКИЕ ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ ПРОМЫШЛЕННЫХ ЗДАНИЙ

|

|

МОСКВА |

Приведены технические условия на ограждающие конструкции и извлечения из стандартов на материалы и полуфабрикаты, а также систематизированные сведения по основным вопросам проектирования металлических стен и покрытий промышленных зданий, Действующие нормы и рекомендации по проектированию легких ограждений.

Для инженерно-технических работников проектных, строительных и научно-исследовательских организаций, а также предприятий строительной индустрии.

Составлены ЦНИИПромзданий Госстроя СССР (канд. техн. наук Г.М. Смилянский, арх. В.И. Березутский) под общей редакцией канд. техн. наук Ю.Н. Хромца.

Содержание

ПРЕДИСЛОВИЕ

За последние годы, по существу, была создана новая отрасль стройиндустрии по производству легких несущих и ограждающих конструкций. Построен и пущен ряд заводов по их специализированному изготовлению, разработана система нормативных документов и чертежей типовых конструкций. Из года в год растут объемы производства и применения в строительстве этих конструкций, улучшается их качество и номенклатура, ведутся работы, завершение которых позволит перейти на комплектную поставку.

Сложность задачи, разнообразие и специфичность вопросов, а также большой спрос на информационные материалы, выпускаемые, как правило, незначительным тиражом, послужили причиной разработки сборника, включающего широкую и самую последнюю информацию для специалистов, связанных с производством, проектированием, поставкой и возведением легких металлических ограждающих конструкций.

В сборнике приведены систематизированные сведения по металлическим ограждающим конструкциям и комплектующим их изделиям, которые образуют две группы: изготовляемые на специализированных заводах металлических ограждающих конструкций строительных министерств и ведомств и изделия общего назначения, изготовляемые на заводах других отраслей народного хозяйства. Кроме того, в сборник включен материал и рекомендации по проектированию металлических ограждающих конструкций с учетом их специфики.

В соответствии с изложенным, сборник содержит три главы, посвященные трем группам вопросов, и приложение.

Первая глава содержит полный текст технических условий и отраслевых стандартов на конструкции и изделия, изготовляемые специализированными предприятиями строительных министерств.

Вторая глава содержит извлечения из стандартов и технических условий на материалы и изделия общего назначения, используемые в металлических ограждающих конструкциях.

Третья глава содержит изложение основных принципов проектирования металлических стен и покрытий промышленных зданий с ссылками на действующие инструктивно-нормативные документы.

Все данные приведены по состоянию на 1 января 1980 г.

Приложение содержит перечни основных нормативных документов и действующих типовых проектов металлических ограждающих конструкций и их элементов.

В технические условия, помещенные в справочнике, внесены необходимые уточнения формулировок и сделаны некоторые изменения редакционного характера, облегчающие пользование книгой.

Сборник составлен канд. техн. наук Г.М. Смилянским и арх. В.И. Березутским при участии арх. Б.Я. Хоревича.

Авторы выражают благодарность Ю.К. Тринчеру (Теплоэлектропроект), А.В. Захаровой (ПКБ Главэнергостроймеханизация), Р.А. Кулыгиной, З.П. Кленовой (Минтяжстрой СССР), Ю.А. Маршеву, Е.Е. Приходько (Гипроспецлегконструкция) за большую помощь в подборе материала.

Глава I. ПРОФИЛИРОВАННЫЙ ЛИСТ, ПАНЕЛИ И КОМПЛЕКТУЮЩИЕ ЭЛЕМЕНТЫ, ИЗГОТОВЛЯЕМЫЕ НА ЗАВОДАХ МЕТАЛЛИЧЕСКИХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ

Продукция заводов стройиндустрии образует четыре группы изделий для стен и покрытий:

1. Профилированный стальной и алюминиевый лист с различными защитно-декоративными покрытиями.

2. Двух- и трехслойные бескаркасные панели.

3. Крепежные детали.

4. Погонажные и нестандартные крепежные изделия.

Кроме того, выпускается стальной лист с полимерным покрытием в рулонах и плоский лист мерной длины.

В соответствии с этим первая глава имеет пять разделов по пяти перечисленным группам изделий и полуфабрикатов. Каждый раздел включает полный текст технических условий каждого из заводов на данный вид продукции или соответствующего отраслевого стандарта. При отсутствии таких документов приводятся характеристики изделий по утвержденным соответствующим ведомством рабочим чертежам. Перечень заводов, номенклатуры продукции и техдокументации на нее приведен в таблице.

Технические условия, стандарт или чертежи на вид продукции

|

Завод и ведомство |

Стальной профилированный лист |

Алюминиевый профилированный лист |

Трехслойные панели |

Двухслойные панели |

|

1. Куйбышевский завод «Электрощит» Минэнерго СССР |

- |

- |

||

|

2. Киреевский завод ограждающих конструкций Минмонтажспецстроя СССР |

- |

- |

- |

|

|

3. Орский завод металлоконструкций Минмонтажспецстроя СССР |

- |

- |

||

|

4. Ташкентский экспериментальный завод легких металлических конструкций Минмонтажспецстроя СССР |

- |

- |

||

|

5. Воронежский завод строительных алюминиевых конструкций Минмонтажспецстроя СССР |

- |

- |

||

|

6. Челябинский завод профилированного стального настила Минтяжстроя СССР |

- |

|||

|

7. Хабаровский завод алюминиевых конструкций Минтяжстроя СССР |

- |

Продолжение

|

Завод и ведомство |

Самонарезающие болты, комбинированные заклепки |

Прочий крепеж |

Погонажные изделия |

Крашеный лист в рулоне и мерной длины |

|

1. Куйбышевский завод «Электрощит» Минэнерго СССР |

||||

|

2. Киреевский завод ограждающих конструкций Минмонтажспецстроя СССР |

- |

- |

- |

|

|

3. Орский завод металлоконструкций Минмонтажспецстроя СССР |

- |

- |

Гипроспецлегконструкция, альбом шифр ДП-77 |

- |

|

4. Ташкентский экспериментальный завод легких металлических конструкций Минмонтажспецстроя СССР |

- |

- |

- |

- |

|

5. Воронежский завод строительных алюминиевых конструкций Минмонтажспецстроя СССР |

- |

- |

||

|

6. Челябинский завод профилированного стального настила Минтяжстроя СССР |

- |

|||

|

7. Хабаровский завод алюминиевых конструкций Минтяжстроя СССР |

- |

- |

- |

- |

1. ПРОФИЛИРОВАННЫЙ ЛИСТ

Профили стальные гнутые с трапециевидной формой гофра для строительства

Технические условия

ТУ 34-13-5914-79

(взамен ТУ 34-5831-71, ТУ 34-5898-73)

Срок введения с 28.11.1979 г.

Срок действия до 28.11.1984 г.

Настоящие Технические условия (ТУ) распространяются на профили стальные гнутые с трапециевидной формой гофра для строительства, изготавливаемые на профилегибочном стане.

Профили предназначены для покрытий и стен с утеплителями, не обладающими гигроскопичностью и агрессивностью по отношению к антикоррозионному покрытию профилей.

Пример записи стенового профиля высотой 50 мм, шириной 749 мм, толщиной металла 0,8 мм, длиной 6000 мм:

для профиля из оцинкованной стали с покрытием лицевой стороны акрилсиликоновой эмалью, обратной - алкидным лаком;

|

С50 - 749 - 0,8 - Ц |

АС |

ТУ 34-13-5914-79; |

|

l = 6000; |

|

ГФ |

для профиля из оцинкованной стали без дополнительных лакокрасочных или полимерных покрытий:

С50 - 749 - 0,8 - Ц ТУ 34-13-5914-79; l = 6000;

для профиля из оцинкованной стали с покрытием обратной стороны органозолем:

|

С50 - 749 - 0,8 - Ц |

Ц |

ТУ 34-13-5914-79; |

|

l = 6000; |

|

ОД |

для профиля из холоднокатаной стали с покрытием лицевой стороны органозолем, обратной - алкидным лаком:

|

С50 - 749 - 0,8 - |

ОД |

ТУ 34-13-5914-79; |

|

l = 6000; |

|

ГФ |

Цвет покрытия оговаривается в заказе по согласованию с предприятием-изготовителем.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Профили стальные гнутые с трапециевидной формой гофра для строительства (в дальнейшем именуемые «профили») должны соответствовать требованиям настоящих ТУ и комплекта документации согласно 8ГК.342.023, 8ГК.342.024, 8ГК.342.026, 8ГК.342.028. 8ГК.342.027.

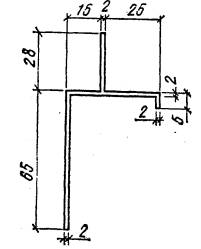

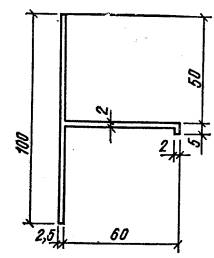

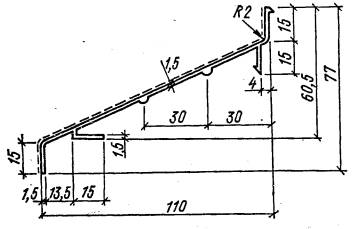

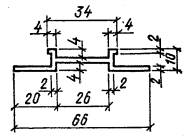

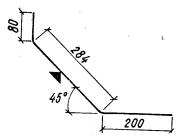

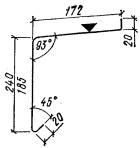

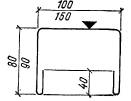

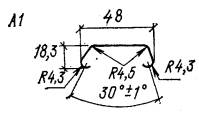

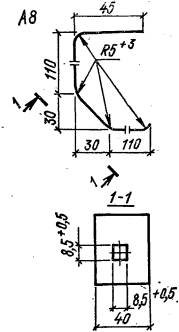

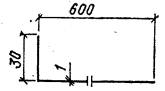

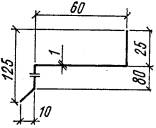

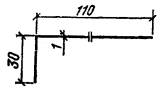

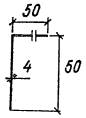

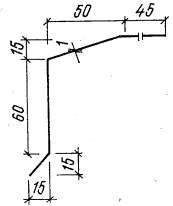

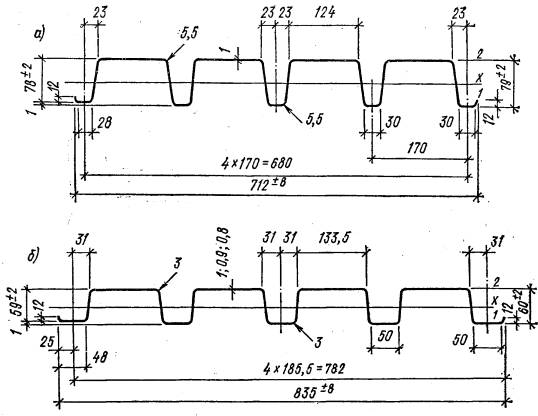

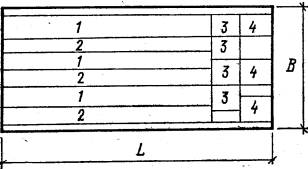

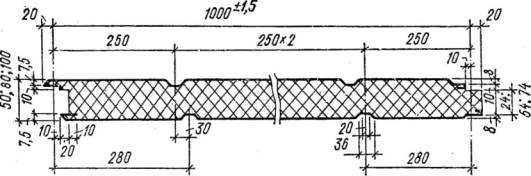

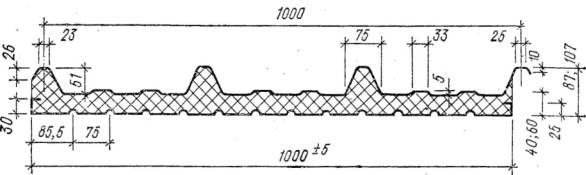

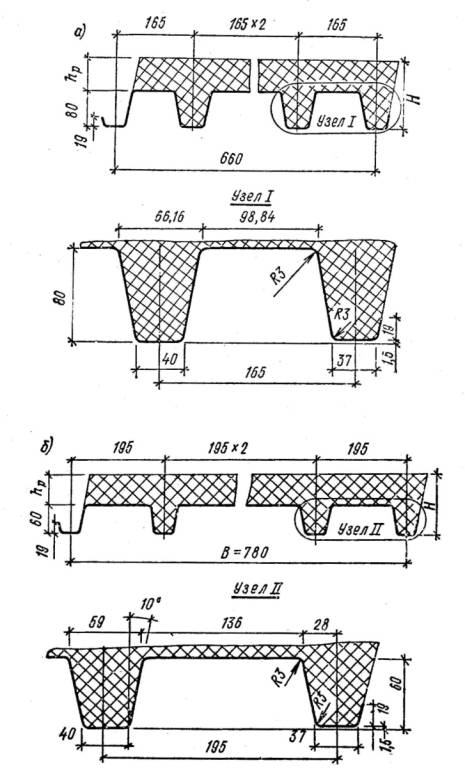

Рис. 1. Профили

а - Н 79-680-1; б - Н 60-782; в - Н 40-711-0,8

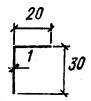

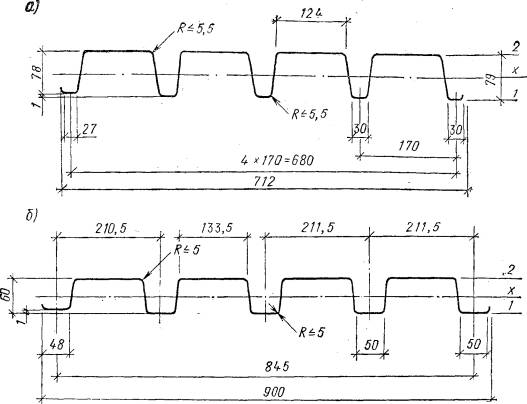

Рис. 2. Профили

а - С 50-749; б - Н 40-711-0,8; в - С 10-899-08

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.2. Размеры, форма сечений, справочные величины профилей должны соответствовать указанным на рис. 1, 2 и в табл. 2-3.

1.3. Профили для покрытий должны изготавливаться длиной от 2 до 12 м, кратно 1 м. Профили для стен должны изготавливаться длиной от 2,4 до 12 м, кратно 0,6 м.

1.4. Предельные отклонения по размерам профилей не должны превышать, указанных в табл. 1.

Таблица 1

|

Показатель |

Величина, мм |

Предельные отклонения, мм |

|

Высота |

10, 40, 50, 69, 79 |

±1 ±2 |

|

Ширина |

711, 749, 845, 899 |

±8 |

|

Длина |

От 2000 до 12 000 |

±10 |

Таблица 2

|

Сортамент |

Рис. |

Ширина заготовки, мм |

Толщина металла, мм |

Вес 1 пог. м, кг |

Момент инерции Jx, см4 |

Справочные величины на 1 м ширины покрытия |

Вес 1 м2 покрытия, кг |

|||

|

Момент сопротивления, см3 |

||||||||||

|

Сжата узкая полка |

Сжата широкая полка |

|||||||||

|

Wx1 |

Wx2 |

Wx1 |

Wx2 |

|||||||

|

Н79-6810-1 |

1а |

125 |

1 |

10,4 |

127,5 |

26,9 |

30,7 |

30,7 |

55,6 |

15,3 |

|

Н60-845-1 |

1б |

125 |

1 |

10,4 |

64,3 |

21,7 |

36,8 |

19,6 |

17,8 |

12,3 |

|

Н60-845-0,9 |

1б |

125 |

0,9 |

9,4 |

55,7 |

18,6 |

33 |

17,5 |

15,3 |

11,1 |

|

Н60-845-0,8 |

1б |

125 |

0,8 |

8,5 |

47,5 |

15,7 |

29,9 |

15,3 |

12,8 |

10 |

|

Н40-711-0,8 |

1в |

1000 |

0,8 |

6,8 |

21,1 |

10,7 |

19,2 |

9,7 |

8,7 |

9,6 |

Примечание. Вес рассчитан для профилей, изготовленных из оцинкованной стали без дополнительного защитного покрытия.

Таблица 3

|

Сортамент |

Рис. |

Ширина заготовки, мм |

Толщина металла, мм |

Вес 1 пог. м, кг |

Справочная величина на 1 м ширины ограждения |

Вес 1 м2 ограждения, кг |

|||||

|

Сжата узкая полка |

Сжата широкая полка |

||||||||||

|

Момент инерции Jx, см4 |

Момент сопротивления, см3 |

Момент инерции Jx, см4 |

Момент сопротивления, см3 |

||||||||

|

Wx1 |

Wx2 |

Wx1 |

Wx2 |

||||||||

|

С50-749-0,8 |

2а |

1000 |

0,8 |

6,8 |

27,2 |

7 |

24,4 |

14,5 |

5,4 |

5,2 |

9,1 |

|

С10-900-0,8 |

2в |

1000 |

0,8 |

6,8 |

1,16 |

- |

- |

- |

|

- |

7,6 |

Примечание. Вес рассчитан для профилей, изготовленных из оцинкованной стали без дополнительного защитного покрытия.

1.5. Разность по ширине крайних (замковых) полок должна быть не менее 2 мм.

1.6. Серповидность профилей не должна превышать 1 мм на 1 м длины профиля. Общая серповидность не должна превышать произведения допускаемой серповидности на 1 м на длину профиля в метрах.

1.7. Волнистость на плоских участках профилей не должна превышать 2 мм на 1м длины профиля. Минимальный шаг волны 300 мм.

1.8. Неперпендикулярность обрезных кромок не должна превышать 3 мм на ширину профиля.

1.9. Вес профилей определяется с учетом веса лакокрасочного покрытия в соответствии с п. 1.11.

МАТЕРИАЛЫ

1.10. Для изготовления профилей должен применяться металл: сталь рулонная оцинкованная по ГОСТ 14918-69, группы Б, I класса покрытия, марки БСт3п по ГОСТ 380-71*, толщиной 0,8; 0,9; 1 мм, шириной 1000 и 1250 мм, нормальной точности прокатки, с обрезной кромкой и предельными отклонениями размеров по ГОСТ 19904-74;

сталь рулонная холоднокатаная по ГОСТ 19904-74 марки БСт3кп по ГОСТ 380-71*, толщиной 0,8; 0,9; 1 мм, шириной 1000 и 1250 мм, нормальной точности прокатки, с обрезной кромкой.

Примечание. Допускается изготовление профилей для стен из стали марок Ст1кп и Ст2кп по ГОСТ 380-71*.

1.11. Для нанесения защитного покрытия должны применяться лакокрасочные материалы:

акриловые эмали АС-5122Г, АС-5122 ПМ по ТУ 6-10-12-84-76 (60,4);

акрилсиликоновые эмали АС-1171 Г, АС-1171 ГШ, АС-1171 АПМ, АС-1171 АГ по ТУ 6-10-12-85-76 (60,4);

меламино-алкидные эмали МЛ-12 по ГОСТ 9754-76 (55,6);

краска ОД-ХВ-221 по ТУ 6-10-1606-77, (82,0);

алкидный лак ГФ-296 Г, ГФ-296 ПГ по ТУ 6-10-1490-75 (6).

Примечание. В скобках указан вес защитного покрытия в граммах, нанесенного на 1 м2 поверхности металла.

1.12. Технические требования по нанесению защитных покрытий по ТУ 34-13-4630-76, ТУ 34-13-17604-77.

ТРЕБОВАНИЯ К ВНЕШНЕМУ ВИДУ

1.13. Внешний вид и качество отделки поверхности профилей должны соответствовать эталонам, утвержденным в установленном порядке.

1.14. На профилях не допускаются: вмятины, коробления, выступающие заусенцы;

дефекты на поверхности профилей и следы от формообразующего инструмента, нарушающие целостность цинкового, лакокрасочного или полимерного покрытия.

КОМПЛЕКТНОСТЬ

1.15. В комплект поставки входят:

профили одного типоразмера, марки стали и вида лакокрасочного или полимерного покрытия;

сертификат на партию в двух экземплярах.

1.16. Профили могут поставляться комплектно с крепежными элементами (если это специально оговорено в заказе):

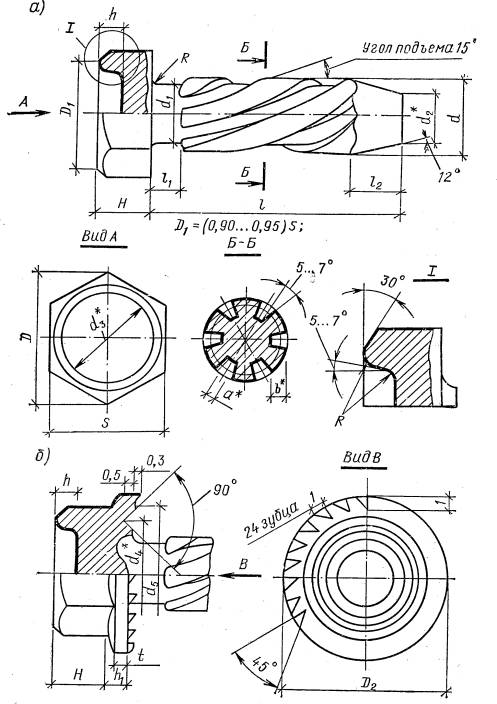

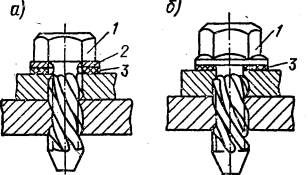

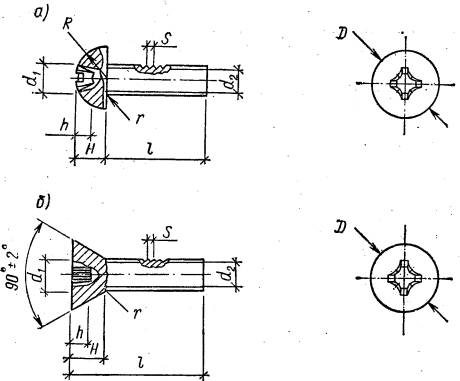

болтами самонарезающими по ОСТ 34-13-016-77;

заклепками комбинированными по ОСТ 34-13-017-78.

1.17. Поставка крепежных элементов производится за отдельную плату.

1.18. Допускается поставка профилей длиной, отличающейся от заказанной, но не менее 2 м и не более заказанной, в количестве не более 2% общего веса партии.

1.19. Количество профилей в заказе должно соответствовать норме загрузки железнодорожных платформ.

МАРКИРОВКА

1.20. На каждый пакет профилей должна быть прикреплена табличка по ГОСТ 12969-67* и ГОСТ 12971-67*, на которой указывают:

наименование или товарный знак предприятия-изготовителя;

условное обозначение профиля;

длину профиля;

количество профилей в пакете;

вес пакета;

номер настоящих ТУ;

клеймо отдела технического контроля;

дату изготовления.

1.21. Каждая партия профилей должна сопровождаться сертификатом, содержащим следующие данные:

наименование или товарный знак предприятия-изготовителя;

наименование потребителя;

номер заказа;

условное обозначение профиля;

марку стали по сертификату завода-изготовителя заготовок;

марку и цвет лакокрасочного покрытия каждой стороны профиля;

количество и номера пакетов с указанием веса каждого пакета;

общее количество профилей в партии с указанием количества профилей длиной, отличающейся от заказанной;

заключение отдела технического контроля завода-изготовителя о полном соответствии продукции всем требованиям ТУ и рабочим чертежам.

1.22. На каждом грузовом месте должно быть указано:

наименование объекта назначения;

номер заказа;

номер упаковочного места согласно ведомости комплектации;

необходимые предупредительные знаки.

1.23. Маркировка транспортной тары с крепежными изделиями должна быть выполнена по ГОСТ 14192-77.

1.24. На ящике, в который вложена техническая и сопроводительная документация (грузовое место № 1), должна быть нанесена несмываемая надпись «Документация здесь».

УПАКОВКА

1.25. Профили должны упаковываться пакетами весом не более 10 т. Высота пакета должна быть не более 800 мм.

1.26. По длине габаритный размер пакета профилей не должен превышать габаритный размер отдельного профиля пакета более чем на 50 мм.

1.27. Упаковка пакетов профилей должна производиться по чертежам завода-изготовителя, утвержденным в установленном порядке, и соответствовать ГОСТ 7566-69*.

1.28. Упаковка пакетов должна обеспечивать сохранность профилей и защитного покрытия поверхности от механических повреждений и передачи вертикальной нагрузки от верхних ярусов на транспортную платформу через элементы упаковки.

1.29. Упаковка крепежных изделий должна соответствовать ГОСТ 2991-76.

1.30. В каждое грузовое место с крепежными изделиями должен быть вложен упаковочный лист с указанием количества (или веса) крепежных изделий.

1.31. Товаросопроводительная документация, прилагаемая к партии профилей, должна быть упакована в герметичный конверт из водонепроницаемого материала (пленка полиэтиленовая по ГОСТ 10354-73 или другой равноценный материал) и вложена в грузовое место № 1.

1.32. Допускается отправка товаросопроводительной документации заказчику по почте.

2. ПРАВИЛА ПРИЕМКИ

2.1, Каждая партия профилей должна быть принята отделом технического контроля предприятия-изготовителя.

2.2. К одной партии относятся профили одного типоразмера, марки стали, вида защитного покрытия, изготовленные в течение сменной работы стана.

2.3. При приемке проверяется соответствие профилей требованиям настоящих ТУ и рабочим чертежам.

2.4. Отбор профилей для контроля производить по одному верхнему от каждого пакета.

2.5. Партия считается принятой, если все отобранные профили соответствуют требованиям настоящих ТУ и рабочим чертежам.

2.6. Если при проверке отобранных профилей окажется хотя бы один профиль, не соответствующий требованиям ТУ и рабочим чертежам, следует отобрать удвоенное количество профилей от той же партии и произвести их повторную проверку.

Если при повторной проверке окажется хотя бы один профиль, не удовлетворяющий требованиям настоящих ТУ и рабочим чертежам, то вся партия подвергается поштучной приемке.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Химический состав и свойства стали профилей принимают по сертификату предприятия-изготовителя.

3.2. Для контрольной проверки качества оцинкованной стали должны применяться правила отбора проб и методы испытаний по ГОСТ 14918-69.

3.3. Для контрольной проверки качества лакокрасочного или полимерного покрытия должны применяться правила и методы испытаний по ТУ 34-13-4630-76, ТУ 34-13-17604-77.

3.4. Контроль геометрических размеров поперечного сечения профилей должен производиться на расстоянии не менее 500 мм от торцов.

Для контроля применяются: рулетка по ГОСТ 7502-69, металлическая линейка по ГОСТ 427-75, штангенрейсмус по ГОСТ 164-73*.

3.5. Серповидность профилей контролируется по ребру гофра на 1 м длины с помощью поверочной линейки по ГОСТ 8026-75 и набора щупов № 4 по ГОСТ 882-75.

Общая серповидность определяется замером зазора между профилем и струной, закрепленной на концах профиля.

3.6. Волнистость профилей проверяется на одном шаге волны с помощью поверочной линейки по ГОСТ 8026-75 и набора щупов № 4 по ГОСТ 882-75.

3.7. Неперпендикулярность кромок проверяется наложением угольника по ГОСТ 3749-77 с помощью набора щупов № 4 по ГОСТ 882-75.

3.8. Качество поверхности профилей определяют визуально без помощи увеличительных приборов сравнением с утвержденным эталоном.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование пакетов профилей должно осуществляться железнодорожным транспортом с соблюдением Правил МПС.

4.2. Транспортирование и хранение профилей должно производиться в один или несколько ярусов при условии соблюдения п. 1.27, настоящих ТУ.

Количество пакетов профилей, погружаемых на одну платформу, должно соответствовать норме загрузки и иметь общий вес 40-65 т в зависимости от длины и марки профиля.

4.3. Транспортирование пакетов профилей в зависимости от воздействия климатических условий производится по группе Ж1, хранение - по группе Ж2, ГОСТ 15150-69*.

4.4. Погрузка и крепление пакетов профилей на открытом подвижном составе производится по чертежам предприятия-изготовителя в соответствии с техническими условиями погрузки и крепления грузов МПС.

4.5. Погрузка пакетов профилей, перегрузка их в пути с одного вида транспорта на другой и выгрузка должны осуществляться механизированными подъемно-транспортными средствами и способами, исключающими повреждение отдельных листов пакета.

4.6. Выгрузка отдельных листов пакета вручную и подача пакетов и профилей к месту монтажа волоком запрещается.

5. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ

5.1. Область применения определенного сортамента профиля, изготовленного из конкретной марки металла с конкретным защитным покрытием, должна быть установлена проектировщиком здания.

5.2. При монтаже в эксплуатации профиля не допускается нарушение целостности защитно-декоративного и цинкового покрытия профилей.

5.3. Профилированный лист должен крепиться к несущим конструкциям самонарезающими болтами. При этом на крайних опорах закрепление осуществляется в каждом гофре настила, а на промежуточных - через один.

Для установки самонарезающих болтов в соединяемых элементах со стороны профилированного листа сверлится отверстие диаметром 5,4 ±0,1 мм. Самонарезающий болт в комплекте с уплотнительными шайбами завинчивается пневматическими или электрическими гайковертами типа ПО-350 с обеспечением необходимого крутящего момента.

5.4. Соединение профилированных листов между собой должно выполняться комбинированными заклепками, устанавливаемыми с шагом 300-400 мм по замковым полкам. Для установки заклепки сверлится отверстие диаметром 5±0,1 мм.

Установка заклепки производится с одной стороны пакета листов.

Для установки используется специальный инструмент, обеспечивающий прижатие заклепки к листу и вытягивание стержня заклепки до обрыва.

Применяется инструмент как с пневматическим, так и с ручным (рычажным) приводом (пневматический пистолет СТД-91) (ОП-12), пневмомасляный пистолет ОР-12, ручные рычажные клещи и др.).

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Профили должны быть приняты отделом технического контроля предприятия-изготовителя.

6.2. Предприятие-изготовитель гарантирует соответствие профилей требованиям настоящих ТУ при соблюдении потребителем условий транспортирования, хранения и применения, установленных техническими условиями.

6.3. Гарантийный срок службы профилей 3 года с момента отгрузки с предприятия-изготовителя.

Сталь

холодногнутая оцинкованная.

Профили гофрированные с трапециевидной формой гофра для стен производственных

зданий

Технические условия

ТУ 36-1928-76

(с изменениями № 1 от 01.11.1977 г., № 2 от 15.12.1977 г. и № 3 от 01.07.1979 г.)

Срок введения с 01.06.1976 г.

Срок действия до 01.03.1984 г.

Настоящие Технические условия (ТУ) распространяются на стальные оцинкованные гнутые профили с трапециевидной формой гофра, предназначенные для стен производственных зданий.

Профили изготавливаются Киреевским заводом ограждающих конструкций и Орским заводом металлоконструкций Минмонтажспецстроя СССР.

Пример обозначения профиля высотой 15 мм и толщиной 0,8 мм: профиль С15-1000-0,8.

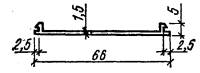

1. СОРТАМЕНТ

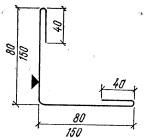

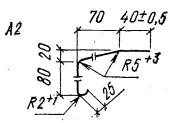

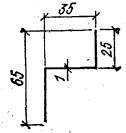

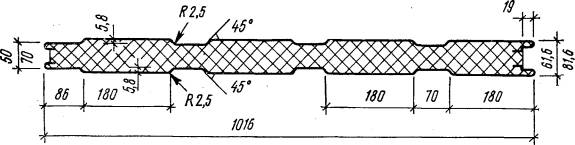

1.1. Поперечное сечение профиля, размеры, допускаемые отклонения, справочные величины и масса должны соответствовать рисунку и таблице настоящих ТУ.

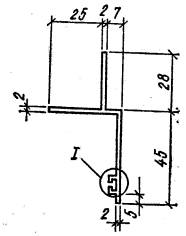

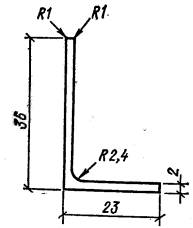

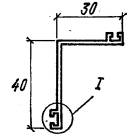

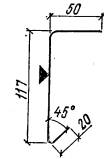

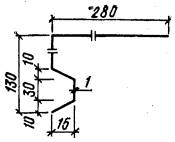

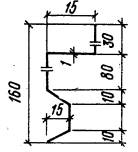

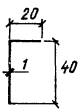

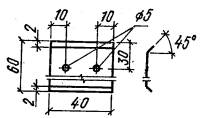

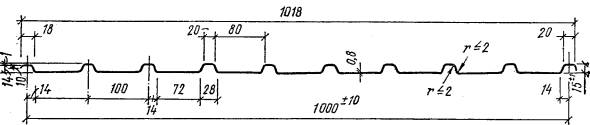

Рис. Профиль С 15-1000-0,8

Примечания: 1. Размеры профиля, указанные на чертеже без предельных отклонений, а также радиусы кривизны контролируются по калибрам валков; размеры контролируются не только шаблонами, но и измерительными инструментами.

2. При вычислении веса профиля объемный вес стали принят равным 7,85 г/см3. Вес цинкового покрытия, нанесенного с двух сторон, принят равным 500 г/м2.

|

Обозначение профилеразмера |

Площадь сечения, см2 |

Вес 1 пог. м профиля, кг |

Момент инерции та профиль, см4 |

Вес 1 м2 профиля, кг |

|

С15-1000-0,8 |

10 |

8,47 |

3,2 |

8,47 |

1.2. Длина профилей от 3 до 12 м мерной длины оговаривается в заказе. Предельное отклонение по длине плюс 20 мм. Для профилей, аттестованных на государственный Знак качества плюс 10 мм.

1.3. При поставке профилей мерной длины допускается наличие профилей немерной длины не короче 2 м в количестве не более 2% веса партии.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Материал профиля - сталь рулонная оцинкованная шириной 1250 мм по ГОСТ 14918-69 группа Б, 1 класса покрытия.

2.2. Ребровая кривизна профилей (серповидность) не должна превышать 1 мм на 1 пог. м. Общая ребровая кривизна не должна превышать произведения допускаемой кривизны на одном погонном метре на длину профиля в метрах.

2.3. На плоских участках профилей не допускается волнистость более 2 мм на длине 1 м. Шаг волны не менее 300 мм. Как исключение, допускается волна высотой не более 3 мм на широкой полке профилей.

2.4. Контроль размеров и параметров профилей производится на расстоянии не менее 300 мм от торцов профилей.

2.5. Неперпендикулярность обрезных кромок не должна превышать 5 мм на ширину профиля. Для профилей, аттестованных на государственный Знак качества, - 3 мм на ширину профиля.

2.6. Прогиб профилей в продольном и поперечном направлениях не контролируется.

2.7. На концах профилей в местах изгиба допускаются мелкие трещины длиной не более 5 мм вдоль профиля. На отдельных профилях допускается смятие торцов и загнутые углы в пределах допуска на длину, а также на боковых кромках профиля в отдельных местах.

2.8. На поверхности профилей не допускаются отслоения, трещины и другие дефекты, нарушающие целостность цинкового покрытия. Допускаются отдельные риски, потертости, царапины глубиной менее толщины цинкового покрытия, следы от валков, не нарушающие целостности цинкового покрытия.

3. КОМПЛЕКТНОСТЬ

3.1. В комплект поставки входят:

профили в соответствии с настоящими ТУ в количестве и длиной, определяемыми заказом-нарядом;

товаросопроводительная документация в трех экземплярах;

винты самонарезающие и заклепки комбинированные по специальным техническим условиям за отдельную плату в количестве согласно заказу-наряду.

3.2. Заказ профилей поставляется партиями в соответствии с «Основными условиями поставки черных металлов и металлопродукции», утвержденными постановлениями Госснаба СССР и Госарбитража СССР от 31 июля 1973 г. № 42/71.

4. ПРАВИЛА ПРИЕМКИ

4.1. Каждый изготовленный профиль должен быть принят ОТК завода-изготовителя.

4.2. При приемке профиля ОТК обязан проверить:

соответствие исходного материала сертификатным данным предприятия-поставщика заготовки;

соответствие изделия требованиям настоящих ТУ.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Профили поставляются пакетами. Упаковка пакетов производится по чертежам завода-изготовителя в соответствии с ГОСТ 7566-69*. Упаковка завода-изготовителя должна обеспечивать возможность производства погрузочно-разгрузочных работ грузоподъемными механизмами без повреждения изделий и с соблюдением мер безопасности.

5.2. Вес пакета до 10 т.

5.3. Допускается поставка профилей со следами технической эмульсии.

5.4. К каждому пакету прикрепляют бирку, выполненную по ГОСТ 12971-67*, ГОСТ 12969-67*, в которой указывают:

тип и размеры профиля, длины профилей, количество профилей в пакете;

номер настоящих ТУ;

вес пакета;

клеймо ОТК;

товарный знак завода-изготовителя.

5.5. Транспортирование профиля производится любым видом транспорта. Поверхность, на которую укладывают профили, должна быть равной и очищенной от химикатов.

5.6. Поставляемые профили должны сопровождаться сертификатами, в которых указывают:

обозначение и размеры профиля;

количество и номера пакетов с указанием массы каждого пакета;

количество изделий (профилей) в каждом пакете с указанием количества изделий немерной длины;

результаты механических испытаний по данным сертификатов на поставку оцинкованной заготовки;

номер настоящих ТУ;

наименование завода-изготовителя.

5.7. Транспортирование и хранение пакетов профилей должны производиться в один ярус на подкладках из древесины хвойных пород не выше 3-го сорта, ГОСТ 8486-66.

5.8. Транспортирование и хранение профиля должно производиться в условиях, исключающих попадание на него атмосферных осадков и влаги.

6. ГАРАНТИИ ПОСТАВЩИКА

6.1. Завод гарантирует соответствие профилей требованиям настоящих ТУ.

7. ПОРЯДОК РАСЧЕТА ЗА ПРОДУКЦИЮ

7.1. Оптовые цены на профили, поставляемые по настоящим ТУ, принимаются по Прейскуранту № 01-02, ч. III, с. 121.

Сталь холодногнутая оцинкованная. Профили гофрированные с трапециевидной формой гофра

Технические условия

ТУ 36-1929-76

Срок введения с 07.06.1976 г.

Срок действия до 31.12.1980 г.

Настоящие Технические условия (ТУ) распространяются на стальные оцинкованные гофрированные профили с трапециевидной формой гофра, предназначенные для утепленных покрытий производственных зданий.

Профили изготовляются Киреевским заводом ограждающих конструкций и Орским заводом металлоконструкций Минмонтажспецстроя СССР.

Пример обозначения профиля высотой 79 мм и толщиной 1 мм:

Профиль Н79-680-1 по ТУ 36-1929-76.

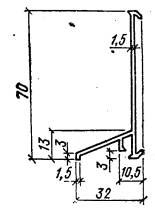

1. СОРТАМЕНТ

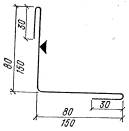

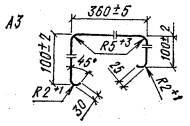

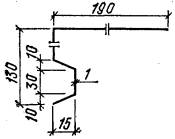

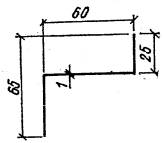

1.1. Поперечное сечение профилей, размеры, допускаемые отклонения, справочные величины и вес должны соответствовать рисунку и таблице настоящих ТУ.

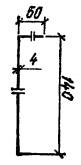

Примечания: 1. Размеры профилей, указанные на чертеже без предельных отклонений, а также радиусы кривизны контролируются по калибрам валков; размеры контролируются не только шаблонами, но и измерительными инструментами.

2. При вычислении веса профилей объемный вес стали принят равным 7,85 г/см3. Вес цинкового покрытия, нанесенного с двух сторон, принят равным 500 г/м2.

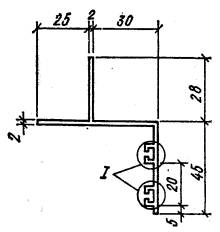

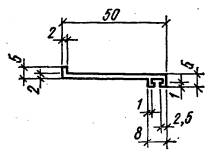

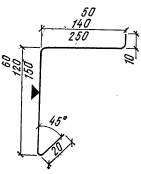

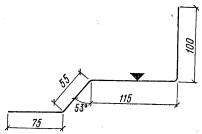

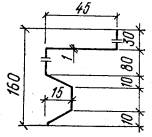

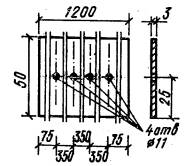

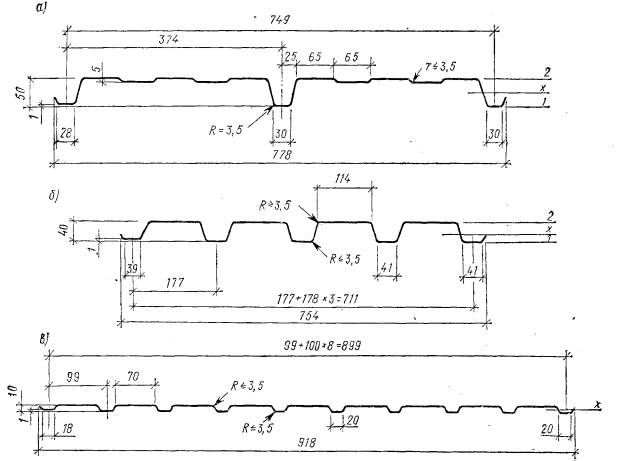

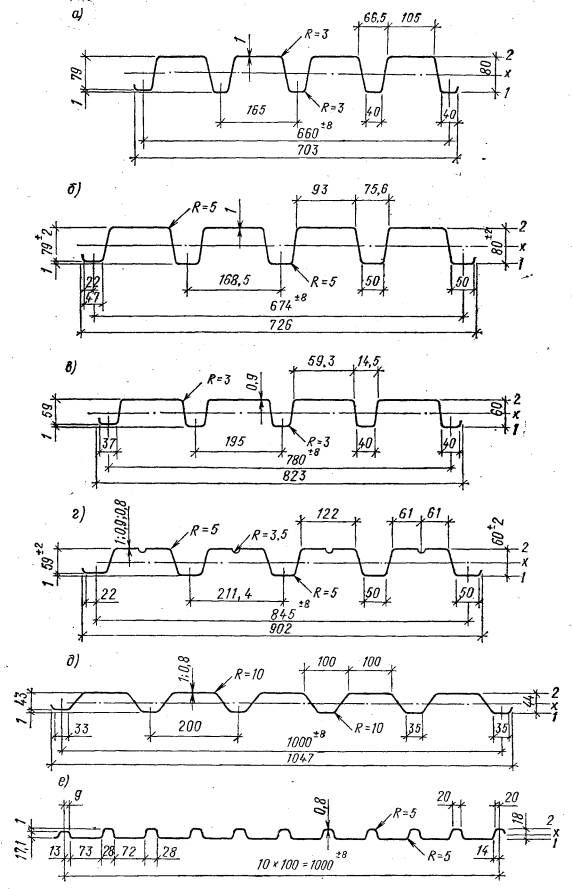

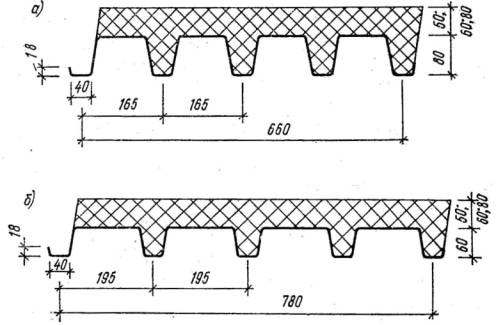

Рис. Профили

а - Н 79-680-1; б - Н 60-782

|

Обозначение профилеразмера |

Толщина листа, мм |

Площадь сечения, см2 |

Вес 1 пог. м профиля, кг |

Справочные величины на профиль |

Справочные величины на 1 м ширины |

Вес 1 м2 профиля, кг |

||||||||

|

момент инерции, см4 |

момент сопротивления, см3 |

момент инерции, см4 |

момент сопротивления, см3 |

|||||||||||

|

Wx1 |

Wx2 |

Wx1 |

Wx2 |

|||||||||||

|

в пролете |

на опоре |

в пролете |

на опоре |

в пролете |

на опоре |

в пролете |

на опоре |

|||||||

|

Н79-680-1 |

1 |

12,5 |

10,4 |

86,7 |

18,3 |

20,9 |

20,9 |

37,8 |

127,5 |

26,9 |

30,7 |

30,7 |

55,6 |

15,3 |

|

Н60-782-1 |

1 |

12,5 |

10,4 |

54,4 |

16,6 |

18,4 |

15,1 |

31,2 |

69,6 |

21,2 |

23,5 |

19,3 |

39,9 |

13,3 |

|

Н60-782-0,9 |

0,9 |

11,3 |

9,4 |

47,2 |

14,8 |

15,7 |

13 |

27,9 |

60,4 |

18,9 |

20,1 |

16,6 |

35,7 |

12 |

|

Н60-782-0,8 |

0,8 |

10 |

8,5 |

40,2 |

13 |

13,3 |

10,9 |

24,6 |

51,4 |

16,6 |

17 |

13,9 |

31,5 |

10,9 |

1.2. Длина профилей от 3 до 12 м мерной длины оговаривается в заказах. Допускаемое отклонение по длине плюс 20 мм.

1.3. При поставке профилей мерной длины допускается наличие профилей немерной длины не короче 2 м в количестве не более 2% веса партии.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Материал профилей - сталь рулонная оцинкованная шириной 125D мм по ГОСТ 14918-69, группа Б, I класса покрытия.

2.2. Ребровая кривизна профилей (серповидность) не должна превышать 1 мм на 1 пог. м. Общая ребровая кривизна не должна превышать произведения допускаемой кривизны на одном погонном метре на длину профилей в метрах.

2.3. На плоских участках профилей допускается волнистость не более 2 мм на длине 1 м. Шаг волны не менее 300 мм. Как исключение, допускается волна высотой не более 3 мм на широкой полке профилей.

2.4. Контроль размеров и параметров профилей производится на расстоянии не менее 300 мм от торцов профилей.

2.5. Профили должны быть обрезаны под прямым углом. Косина не должна превышать 5 мм на ширину профиля.

2.6. Прогиб профилей в продольном и поперечном направлениях не контролируется.

2.7. На концах профилей в местах изгиба допускаются мелкие трещины длиной не более 5 мм вдоль профиля. На отдельных профилях допускается смятие торцов и загнутые углы в пределах допуска на длину, а также на крайних боковых участках профиля в отдельных местах.

2.8. На поверхности профилей не допускаются отслоения, трещины и другие дефекты, нарушающие целостность цинкового покрытия. Допускаются отдельные риски, потертости, царапины глубиной менее толщины цинкового покрытия, мелкие крупинки и наплывы цинка, следы от валков, не нарушающие целостности цинкового покрытия.

3. КОМПЛЕКТНОСТЬ

3.1. В комплект поставки входят:

профили в соответствии с настоящими ТУ в количестве и длиной, определяемыми заказом-нарядом;

товаросопроводительная документация в трех экземплярах;

винты самонарезающие и заклепки комбинированные по специальным техническим условиям за отдельную плату в количестве согласно заказу-наряду.

3.2. Заказ профилей поставляется партиями в соответствии с «Особыми условиями поставки черных металлов и металлопродукции», утвержденными постановлением Госснаба СССР и Госарбитража СССР от 31 июля 1973 г. № 42/71.

4. ПРАВИЛА ПРИЕМКИ

4.1. Каждый изготовленный профиль должен быть принят ОТК завода-изготовителя.

4.2. При приемке профиля ОТК обязан проверить:

соответствие исходного материала сертификатным данным предприятия - поставщика заготовки.

соответствие изделия требованиям настоящих ТУ.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Профили поставляются пакетами. Упаковка пакетов производится по чертежам завода-изготовителя в соответствии с ГОСТ 7566-69*. Упаковка завода-изготовителя должна обеспечивать возможность производства погрузочно-разгрузочных работ грузоподъемными механизмами без повреждения изделий и с соблюдением мер безопасности.

5.2. Вес пакета до 10 т.

5.3. Допускается поставка профилей со следами технической эмульсии.

5.4. К каждому пакету прикрепляют бирку, выполненную по ГОСТ 12971-67*, ГОСТ 12969-67*, в которой указывают:

тип и размеры профиля, длина профиля, количество профилей в пакете;

номер настоящих ТУ;

вес пакета;

клеймо ОТК;

товарный знак завода-изготовителя.

5.5. Транспортирование профиля производится любым видом транспорта. Поверхность, на которую укладывают профили, должна быть ровной и очищенной от химикатов.

5.6. Поставляемые профили должны сопровождаться сертификатами, в которых указывают:

обозначение и размеры профиля;

количество и номера пакетов с указанием массы каждого пакета;

количество изделий (профилей) в каждом пакете с указанием количества изделий немерной длины;

результаты механических испытаний по данным сертификатов на поставку оцинкованной заготовки;

номер настоящих ТУ;

наименование завода-изготовителя.

5.7. Транспортирование и хранение пакетов профилей должны производиться на подкладках из древесины хвойных пород не выше 3-го сорта (ГОСТ 8486-66) в один ярус.

5.8. Транспортирование и хранение профиля должно производиться в условиях, исключающих попадание на него атмосферных осадков и влаги.

6. ГАРАНТИИ ПОСТАВЩИКА

6.1. Завод гарантирует соответствие профилей требованиям настоящих ТУ.

7. ПОРЯДОК РАСЧЕТА ЗА ПРОДУКЦИЮ

7.1. Оптовые цены на профили, поставляемые по настоящим ТУ принимаются по Прейскуранту № 01-02, ч. III, табл. 15.

Профили стальные оцинкованные гнутые с трапециевидной формой гофра для строительства

Технические условия

ТУ 67-199-78

(с изменением № 1 от 01.04.1979 г.)

(Взамен ТУ 67-54-74 и ТУ 67-76-75)

Срок введения с 04.09.1978 г.

Срок действия до 04.09.1983 г.

Настоящие Технические условия (ТУ) распространяются на профили стальные оцинкованные холодногнутые с трапециевидной формой гофра для строительства и предназначены для утепленных покрытий и стен производственных зданий с любыми видами утеплителей, не обладающими гигроскопичностью и агрессивностью по отношению к цинковому покрытию профилей.

Примеры условных обозначений:

профиля для покрытий с высотой гофра 80 мм, шириной профиля 674 мм, толщиной листа 1 мм

Н80-674-1 ТУ 67-199-78;

стенового профиля с высотой гофра 44 мм, шириной профиля 1000 мм и толщиной листа 0,8 мм

С 44-1000-0,8 ТУ 67-199-78.

Примечание. В условные обозначения включена расчетная ширина профиля.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Профили стальные оцинкованные гнутые с трапециевидной формой гофра для строительства должны соответствовать требованиям настоящих ТУ.

1.2. Профили должны изготавливаться из стали рулонной оцинкованной по ГОСТ 14918-69, группы Б, I класса покрытия, толщиной 0,8; 0,9; 1 мм, шириной 1000 и 1250 мм, с обрезной кромкой, нормальной точностью проката и предельными отклонениями размеров по ГОСТ 19904-74.

Примечание. По согласованию с потребителем допускается изготовление профилей с дополнительными защитно-декоративными покрытиями.

1.3. Профили изготавливаются из стали марок: Ст3кп - для покрытий и стен и Ст1кп, Ст2кп - для стен по ГОСТ 380-71*.

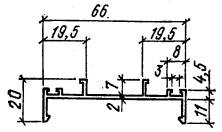

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.4. Размеры, форма сечений, справочные величины профилей для покрытий и стен должны соответствовать рисунку и таблице настоящих ТУ.

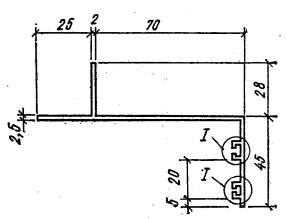

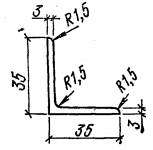

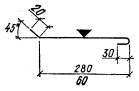

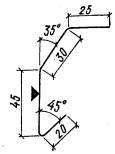

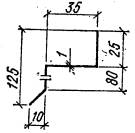

Рис. Профили

а - Н 80-660-10; б - Н 80-674-1; в - Н 60-780; г - Н 60-845; д - С 44-1000; е -

С 18-1000-0,8

|

Обозначение профиля |

Толщина листа, мм |

Площадь сечения, см2 |

Вес 1 пог. м профиля, кг |

Справочные величины на 1 м ширины |

Вес 1 м2, кг |

Завод-изготовитель |

||||

|

Момент инерции, см4 |

Момент сопротивления, см3 |

|||||||||

|

Сжата узкая полка |

Сжата широкая полка |

|||||||||

|

W1 |

W2 |

W1 |

W2 |

|||||||

|

Н80-660-1 |

1 |

12,5 |

10,43 |

188,5 |

42,8 |

54,6 |

41,2 |

49,2 |

15,8 |

Хабаровский ЗАК |

|

Н60-674-1 |

1 |

12,5 |

10,4 |

159 |

39,7 |

49,9 |

36,2 |

34,1 |

15,5 |

То же Челябинский ЗПСН |

|

Н60-780-1 |

1 |

12,5 |

10,44 |

90,5 |

24,2 |

40,4 |

22; 4 |

27,6 |

13,4 |

Хабаровский ЗАК |

|

Н60- 780-0,9 |

0,9 |

11,2 |

9,46 |

82,6 |

22,1 |

36,8 |

20,4 |

25,2 |

12,1 |

То же |

|

Н60-780-0,8 |

0,8 |

10 |

8,47 |

74,8 |

20 |

33,3 |

18,3 |

22,8 |

10,9 |

» |

|

Н60-845-1 |

1 |

12,5 |

10,4 |

82,7 |

22,4 |

35 |

22,3 |

31,3 |

12,4 |

Челябинский ЗПСН |

|

Н60-845-0,9 |

0,9 |

11,3 |

9,5 |

74,7 |

19,2 |

31,3 |

19,9 |

26,6 |

11,2 |

То же |

|

Н60-845-0,8 |

0,8 |

10 |

8,5 |

66,3 |

16,3 |

27,6 |

17,6 |

22,3 |

10 |

» |

|

С44-1000-1 |

1 |

12,5 |

10,4 |

31,6 |

13,2 |

21,5 |

12 |

13,4 |

10,4 |

» |

|

С44-1000-0,8 |

0,8 |

10 |

8,5 |

23,7 |

10,6 |

17,4 |

9,43 |

9,75 |

8,5 |

» |

|

С18-1000-0,8 |

0,8 |

10 |

8,5 |

4,1 |

- |

- |

- |

- |

8,5 |

|

1.5. Профили должны изготавливаться длиной от 3 до 12 м. Длина профилей оговаривается в заказе. Допускаемое отклонение по длине профилей мерной длины не должно превышать +15 мм.

1.6. Серповидность профилей не должна превышать 1 мм на 1 м длины профиля. Общая серповидность не должна превышать произведения допускаемой серповидности на 1 м на длину профиля в метрах.

1.7. Волнистость на плоских участках профилей не должна превышать 2 мм на 1 м длины профиля. Минимальная длина волны 300 мм.

1.8. Профили должны быть обрезаны под прямым углом. Косина реза не должна превышать 3 мм на ширину профиля.

1.9. Качество поверхности цинкового покрытия профилей должно соответствовать требованиям ГОСТ 14918-69. Допускаются следы от профилегибочного инструмента и технологической эмульсии.

1.10. Профили, аттестуемые в установленном порядке на государственный Знак качества, должны отвечать следующим дополнительным требованиям:

допускаемое отклонение профилей по длине не должно превышать + 10 мм;

косина реза не должна превышать 2 мм на ширину профиля.

КОМПЛЕКНОСТЬ

1.11. В комплект поставки входят:

профили одного профилеразмера; допускается поставка профилей немерной длины не менее 2 м в количестве не более 2 % массы партии;

сертификат - один экземпляр на партию.

1.12. По согласованию с потребителем комплектно с профилями за отдельную плату поставляются крепежные изделия:

винты самонарезающие В6´25 по ТУ 67-269-79;

шайбы уплотнительные диаметром 6 по ТУ 67-73-75;

заклепки комбинированные ЗК-10 по ТУ 67-74-75.

УПАКОВКА И МАРКИРОВКА

1.13. Профили поставляют пакетами. Вес пакета должен быть не более 10 т.

1.14 Упаковка пакетов должна производиться по чертежам предприятия-изготовителя и обеспечивать сохранность от механических повреждений при транспортировании и хранении.

1.15. Каждый пакет должен иметь бирку, изготовленную по чертежам предприятия-изготовителя, с маркировкой, содержащей:

наименование или товарный знак предприятия-изготовителя;

номер партии и номер пакета;

условное обозначение профиля и его длину;

марку стали по сертификату предприятия-изготовителя стали;

количество профилей в пакете;

количество профилей немерной длины;

вес пакета;

клеймо технического контроля.

1.16. Каждая партия профилей должна сопровождаться сертификатом, содержащим следующие данные:

наименование или товарный знак предприятия-изготовителя; наименование потребителя;

условное обозначение профиля;

длину;

номер партии;

марку стали по сертификату предприятия-изготовителя стали;

количество и номера пакетов с указанием веса каждого пакета;

общее количество профилей в партии с указанием количества профилей немерной длины;

заключение отдела технического контроля предприятия-изготовителя о соответствии продукции требованиям настоящих ТУ.

2. ПРАВИЛА ПРИЕМКИ

2.1. Профили принимают партиями. Партией считают профили одного профилеразмера, изготовленные в течение рабочей смены.

2.2. При приемке профилей контролю подлежат:

наличие сертификата на металл;

внешний вид профилей и целостность цинкового покрытия;

размеры, имеющие предельные отклонения;

серповидность профилей;

волнистость профилей на плоских участках;

косина реза.

2.3. Наличие сертификата проверяется на металл для изготовления партии профилей.

2.4. Проверке внешнего вида подвергается каждый профиль. Партию считают соответствующей требованиям настоящих ТУ, если количество профилей, качество поверхности которых не соответствует требованиям настоящих ТУ, не превышает 3% веса партии.

2.5. Размеры, имеющие предельные отклонения, серповидность, волнистость на плоских участках, косина реза проверяются на профилях, отобранных через каждые 1000 м профилирования.

2.6. Если при проверке отобранных профилей окажется хотя бы один профиль, не соответствующий требованиям п. 1.4.-1.8 настоящих ТУ, следует отобрать удвоенное количество профилей от той же партии и произвести их повторную проверку. Результаты повторной проверки считаются окончательными,

3. МЕТОДЫ КОНТРОЛЯ

3.1. Марку и химический состав стали профилей принимают по документу о качестве предприятия-изготовителя заготовок.

3.2. Внешний вид профилей и целостность цинкового покрытия проверяются визуально.

3.3. Высота гофра и ширина профиля проверяются универсальным измерительным инструментом на расстоянии 500 мм от торца профиля.

3.4. Длина профилей проверяется рулеткой на двух крайних верхних полках.

3.5. Серповидность, волнистость, косина реза проверяются измерительным инструментом необходимой точности.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование профилей производится на платформе любым видом транспорта.

4.2. Транспортирование и хранение пакетов профилей должны производиться на подкладках из древесины хвойных пород по ГОСТ 8486-66 ярусами.

4.3. Транспортирование профилей в зависимости от климатических условий - по группе Ж1, хранение - по группе Ж2 по ГОСТ 15150-69*.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Завод-изготовитель гарантирует соответствие профилей требованиям настоящих ТУ при соблюдении потребителем правил транспортирования и хранения.

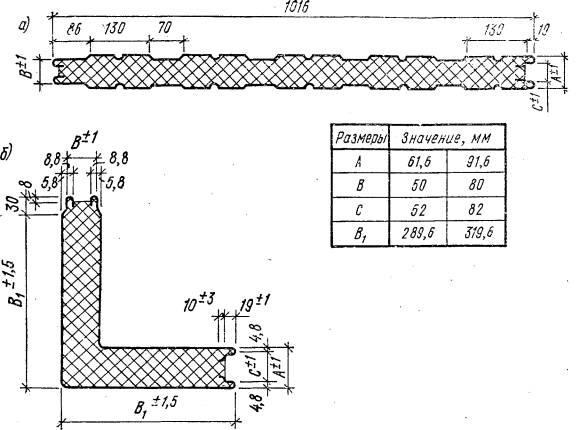

Листы профилированные гнутые из алюминиевого сплава АМг2

Технические условия

ТУ 36-1948-76

(с изменениями № 1 от 01.10.1977 г. и № 2 от 15.12.1977 г.)

Срок введения с 01.10.1976 г.

Срок действия до 01.10.1981 г.

Настоящие Технические условия (ТУ) распространяются на листы профилированные гнутые (ЛАГ-1, ЛАГ-2, ЛАГ-3, ЛАГ-5 и ЛАГ-6) из алюминиевого сплава АМг2 (далее именуются профилированными листами), предназначенные для облицовки наружных и внутренних стен, а также покрытия гражданских и промышленных зданий, для устройства козырьков, фризов, подвесных потолков, ограждений балконов, лоджий, лестничных площадок и маршей.

Пример записи условного обозначения профилированного гнутого листа ЛАГ-1 длиной 6000 мм, шириной 1200 мм и толщиной 0,8 мм из алюминиевого сплава АМг2 в полунагартованном состоянии:

|

ЛАГ-1 6000´1200´0,8 ТУ 36-1948-76 |

|

АМг2 1/2Н ОСТ 1-92006-71 |

1.1. Профилированные листы должны соответствовать требованиям настоящих ТУ и конструкторской документации, утвержденной в установленном порядке.

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

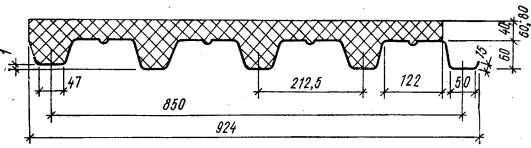

1.2. Размеры и шифры профилированных листов должны соответствовать указанным на рисунке. Толщина листов 0,8-1 мм; длина ЛАГ-1-ЛАГ-5-1,5¸6 м, ЛАГ-6-1,5¸6 и 7,2 м.

Примечание. Длина и толщина профилированного листа оговаривается в заказе-наряде.

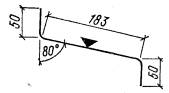

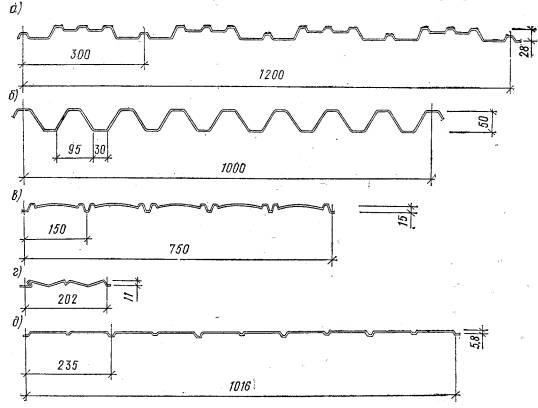

Рис. Профили

а - ЛАГ-1; б - ЛАГ-2; в - ЛАГ-3; г - ЛАГ-5; д - ЛАГ-6.

ТРЕБОВАНИЯ К ИСХОДНЫМ МАТЕРИАЛАМ

1.3. Профилированные листы должны изготавливаться из алюминиевой рулонной ленты по ОСТ 1-92006-71 из сплава АМг2М, АМг2 1/4Н или АМг2 1/2Н.

Примечание. Состояние поставки материала алюминиевой ленты согласовывается с заводом-изготовителем и оговаривается в заказе-наряде.

ТРЕБОВАНИЯ К ОБРАБОТКЕ

1.4. На поверхностях профилированных листов допускаются дефекты, обусловленные способом производства, потертости в местах соприкосновения ленты с валками, риски глубиной не более минусового допуска на толщину ленты, местные вмятины и выпуклости глубиной и высотой не более 2 мм, количество которых не должно превышать 3 шт. на 1 м длины, пятна от эмульсии при профилировании ленты диаметром не более 5 мм, местная нагартовка, а также другие дефекты, допускаемые по ОСТ 1-92006-71 для данного материала.

1.5. Предельные отклонения на размеры профилированных листов должны быть не более указанных в таблице.

|

Скорость профилирования ленты, м/мин |

Предельные отклонения, мм |

||||||

|

по длине |

по ширине |

по высоте |

|||||

|

ЛАГ-1 |

ЛАГ-2 |

ЛАГ-3 |

ЛАГ-5 |

ЛАГ-6 |

|||

|

От 10 до 20 |

±8 |

- |

- |

- |

- |

- |

- |

|

Св. 20 |

±10 |

±5 |

±10 |

±5 |

±3 |

±1,5 |

±1 |

Примечания: 1. Скорость профилирования ленты должна быть указана в маршрутно-технологической карте на каждый тип профилированного листа (ЛАГ-1, ЛАГ-2, ЛАГ-3, ЛАГ-5 и ЛАГ-6) с учетом состояния материала при поставке алюминиевой рулонной ленты.

2. Предельные отклонения по длине листов ЛАГ-1, ЛАГ-2, ЛАГ-5, аттестованных по высшей категории качества, не должны быть более ±5 мм при скорости профилирования до 20 м/мин и ±8 мм при скорости профилирования свыше 20 м/мин.

1.6. Волнистость боковых кромок профилированных листов, кроме ЛАГ-6, по амплитуде не должна быть более 5 мм.

1.7. Волнистость боковых кромок профилированного листа ЛАГ-6 по амплитуде не должна быть более 25 мм.

1.8. Размеры, не ограниченные на чертежах и не оговоренные в настоящих ТУ предельными отклонениями, выполняются по VII классу точности по ОСТ 1010*, по ГОСТ 2689-54*.

1.9. Профилированные листы должны быть обрезаны под прямым углом. Допускаемая косина реза не должна выводить листы за пределы допускаемых отклонений на длину и ширину по таблице настоящих ТУ.

1.10. На торцевых и боковых кромках профилированного листа допускается местное смятие глубиной не более 3 мм в плоскости реза.

ТРЕБОВАНИЯ К ПОКРЫТИЯМ

1.11. Лицевые поверхности профилированных листов могут иметь защитно-декоративное покрытие. В качестве защитно-декоративного покрытия используется эмаль АС-1101М по ТУ 6-10-1510-75. Толщина покрытия должна быть не менее 20 мкм. По согласованию с заводом-изготовителем допускается применение других эмалей различных цветов, по качеству не уступающих эмали АС-1101М.

У профилированных листов ЛАГ-1, ЛАГ-2, ЛАГ-5, аттестованных по высшей категории качества, наличие защитно-декоративного покрытия обязательно.

1.12. Допускается применение бесцветного или цветного анодирования профилированных листов в соответствии с требованиями ГОСТ 9.031-74. Толщина покрытия должна быть от 9 до 24 мкм в зависимости от условий эксплуатации. Цвет анодно-окисного покрытия определяется действующими на заводе-изготовителе эталонами.

1.13. Качество поверхностей, подлежащих анодно-окисному покрытию, и внешний вид покрытий должны соответствовать требованиям ГОСТ 3002-70***.

1.14. При нанесении защитно-декоративного покрытия на лицевых поверхностях допускаются следы от контактных приспособлений в количестве не более двух на каждой стороне листа. Максимальный линейный размер следа от контактного приспособления в любом направлении не должен превышать 10 мм и должен отстоять от края не более 20 мм для ЛАГ-3, ЛАГ-5 и не более 60 мм для ЛАГ-1, ЛАГ-2, ЛАГ-6.

1.15. На нелицевых поверхностях профилированных листов допускаются следы от контактных приспособлений не более чем в четырех местах и площадью каждого места не более 5 см2 или в большем количестве мест, но общей площадью не более указанной.

1.16. В качестве дополнительного защитного покрытия лицевые поверхности профилированных листов, имеющие анодно-окисное покрытие, могут быть покрыты лаком марок АС-176 по ТУ 6-10-1473-75 и АС-176 «М» по ТУ 6-10-11-79-27-75 с толщиной пленки не более 20 мкм.

комплектность

1.17. В комплект поставки входят профилированные листы в объеме заказа-наряда.

маркировка

1.18. Маркировка профилированных листов осуществляется с помощью бирки, закрепленной на упаковочной таре.

1.19. Бирка должна изготавливаться из фанеры по ГОСТ 3916-69 толщиной 3-4 мм, размером 80-150 мм, на которой должно быть указано:

наименование завода-изготовителя или его товарный знак;

шифр изделия;

заказчик;

номер заказа;

вес упаковки (брутто и нетто);

дата изготовления;

штамп отдела технического контроля (ОТК).

Надписи на бирке должны быть четкими, нанесены несмываемой краской черного цвета.

1.20. Допускается бирку изготавливать из листового алюминиевого сплава любой марки толщиной от 0,2 до 2 мм. Надписи на бирке наносятся ударным, химическим или электрохимическим способом.

1.21. На деревянных ящиках должны быть нанесены знаки «Верх. Не кантовать» и «Место строповки» по ГОСТ 14192-77. Знаки накосятся эмалью черного цвета марки ПФ-115 по ГОСТ 6465-76.

упаковка

1.22. Профилированные листы упаковываются пачками. Пачка состоит из профилированных листов одного типоразмера и одного состояния поставки материала, из которого изготовлен профилированный лист.

1.23. Пачка профилированных листов должна быть завернута в пакет, состоящий из одного слоя оберточной бумаги по ГОСТ 8273-75, поверх него слоя водонепроницаемой бумаги по ГОСТ 8828-75* и одного слоя полиэтиленовой пленки по ГОСТ 10354-73 или битумной бумаги по ГОСТ 515-77.

1.24. Пакет с профилированными листами должен быть обвязан шпагатом № 3 по ГОСТ 17308-71* или обклеен липкой лентой по ТУ 6-17-626-74 или по ГОСТ 20477-75*.

1.25. При упаковке в пакет профилированных листов, имеющих защитно-декоративное покрытие, каждый лист должен быть проложен одним слоем оберточной бумаги. Профилированные листы консервации не подвергаются.

1.26. Упакованные пакетами профилированные листы укладываются в деревянные ящики по ГОСТ 10198-71** или в специальную тару, выполненную в виде деревянных брусков и металлических стяжек по ТУ 36-1803-74.

1.27. Вес упаковочного места (брутто) не должен превышать 2000 кг.

1.28. При упаковке пакетов в ящики и специальную тару не допускается повреждение пакетов. Пакеты в деревянных ящиках и специальной таре должны быть закреплены от перемещения. Ящики и специальная тара должна обеспечивать геометрическую неизменяемость и защиту от механических повреждений профилированных листов.

1.29. Профилированный лист ЛАГ-5 допускается упаковывать в коробки, изготовленные по чертежам завода-изготовителя из картона марки «Т» по ГОСТ 7376-77. Вес (нетто) не должен превышать 300 кг.

1.30. В каждую упаковку должен вкладываться упаковочный лист, который заполняется любыми несмываемыми чернилами. В упаковочном листе указывается:

завод-изготовитель;

шифр изделия;

номер настоящих ТУ;

марка сплава;

дата изготовления;

штамп ОТК.

Упаковочный лист должен быть подписан должностным лицом, производящим упаковку, и контролером ОТК завода-изготовителя.

2. ПРАВИЛА ПРИЕМКИ

2.1. Профилированные листы, предназначенные для отправки потребителю, должны быть приняты ОТК завода-изготовителя.

2.2. Профилированные листы подвергаются приемке партиями. К партии относятся профилированные листы одного типоразмера и цвета, изготовленные в течение смены на одной и той же технологической линии из одних и тех же материалов.

2.3. При проверке соответствия профилированных листов требованиям настоящих ТУ и рабочим чертежам на заводе-изготовителе должны производиться следующие виды испытаний: приемо-сдаточные, периодические и типовые.

ПРИЕМО-СДАТОЧНЫЕ ИСПЫТАНИЯ

2.4. При приемо-сдаточных испытаниях проверяется:

соответствие применяемых материалов ГОСТ или ТУ на них - 100%

геометрические параметры - 5% партии;

внешний вид покрытий - 10% партии;

комплектность, маркировка, упаковка - 100%.

ПЕРИОДИЧЕСКИЕ, ИСПЫТАНИЯ

2.5. При периодических испытаниях проверяется соответствие профилированных листов требованиям раздела 1 «Технические требования» настоящих ТУ. Испытаниям подвергается 1% от партии профилированных листов одного типоразмера, из числа принятых ОТК. Порядок проведения и оформления результатов испытаний по ОСТ 36-6-74.

2.6. Периодические испытания должны проводиться один раз в год.

2.7. Если при испытаниях будет обнаружено несоответствие профилированных листов ТУ хотя бы по одному пункту, эти профилированные листы бракуют и производят повторные испытания, для которых отбирают удвоенное количество листов. При неудовлетворительных результатах повторной проверки вся партия признается не соответствующей настоящим ТУ и производится поштучный контроль.

ТИПОВЫЕ ИСПЫТАНИЯ

2.8. Типовые испытания проводятся после внесения изменений в конструкцию или технологию изготовления с целью проверки эффективности внесенных изменений.

2.9. Типовым испытаниям подвергаются профилированные листы, прошедшие приемо-сдаточные испытания в объеме и по программе периодических испытаний.

2.10. Заказчик имеет право на производство контрольной выборочной проверки соответствия профилированных листов требованиям настоящих ТУ, применяя при этом методы испытаний, приведенные ниже.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Марки и качество материалов, применяемых для изготовления профилированных листов, проверяются наличием сертификатов заводов-поставщиков.

3.2. Проверка геометрических размеров и предельных отклонений, волнистости производится при операционном контроле линейкой измерительной металлической по ГОСТ 427-75, штангенциркулем ШЦ-3 по ГОСТ 166-73*, угломером по ГОСТ 5378-66*. При длине профилированных листов свыше 2000 мм замеры производятся рулеткой РЗ-5 по ГОСТ 7502-69 или шаблонами. Проверка ширины профилированных листов производится в прижатом к плоскости состоянии.

3.3. Проверка качества механической обработки профилированных листов производится внешним осмотром.

3.4. Контроль защитно-декоративных покрытий производится следующим образом:

наличие покрытий проверяется при приемо-сдаточных испытаниях внешним осмотром;

качество и толщину покрытий проверяют при периодических испытаниях по ГОСТ 9.031-74 для анодно-окисного покрытия и по методике завода-изготовителя для лакокрасочного покрытия.

3.5. Проверка комплектности производится сличением подготовленной к отправке партии профилированных листов с заказом-нарядом.

3.6. Упаковка профилированных листов и маркировка тары проверяется внешним осмотром в соответствии с требованиями чертежей и настоящих ТУ.

3.7. Вес упакованного места проверяется на весах по ГОСТ 11219-71*.

Примечание. Указанные в разд. 3 «Методы испытаний» инструменты могут быть заменены другими, аналогичными по назначению, но классом точности не ниже указанных.

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Транспортирование упакованных в соответствии с подразделом «Упаковка» настоящих ТУ профилированных листов допускается любым видом транспорта при соблюдении мер предохранения от атмосферных осадков картонных коробок.

4.2. Не допускается транспортирование профилированных листов без закрепления их от перемещения в транспортных средствах.

4.3. Внутрицеховую транспортировку профилированных листов допускается производить без упаковки обычными транспортными средствами, оборудованными прокладками, которые исключают механические повреждения листов,

4.4. Строповка профилированных листов при подъеме должна осуществляться специальными траверсами и стропами с мягкими обкладками, исключающими механические повреждения и обеспечивающие геометрическую неизменяемость листов.

4.5. Профилированные листы должны храниться в вентилируемом помещении на стеллажах с размещенными между ними прокладками.

5. ГАРАНТИИ ПОСТАВЩИКА

5.1. Завод-изготовитель гарантирует соответствие профилированных листов требованиям настоящих ТУ при соблюдении потребителем условий эксплуатации, транспортирования и хранения, установленных ТУ.

5.2. Срок гарантии устанавливается 1 год с момента ввода в эксплуатацию, но не более 1,5 лет с момента отгрузки с завода-изготовителя.

2. ПАНЕЛИ

Панели металлические с утеплителем из пенопласта

Общие технические условия

(по ГОСТ 21562-76)

Металлические панели с утеплителем из пенопласта для наружных стен и покрытий, эксплуатируемые в неагрессивных и слабоагрессивных средах при температуре наружной поверхности панели от минус 60 до плюс 75° С, температуре внутренней поверхности панели до плюс 30° С, относительной влажности внутреннего воздуха в помещениях не более 60%.

Металлические панели с утеплителем из пенопласта классифицируют по конструктивному решению, пределу огнестойкости, назначению, расположению в ограждающих конструкциях, материалу металлических профилированных листов и утеплителя, виду покрытия металлических листов и способу изготовления.

По конструктивному решению панели подразделяются на панели двухслойные (ПД), состоящие из одного металлического профилированного листа, утеплителя и гидроизоляционного или защитно-декоративного покрытия; панели трехслойные (ПТ), состоящие из двух металлических профилированных листов и утеплителя. По пределу огнестойкости панели подразделяют на панели с пределом огнестойкости 0,75; 0,5; 0,25 и менее 0,25 ч. По назначению панели подразделяют на панели наружных стен и панели покрытий. По расположению в ограждающих конструкциях панели подразделяют на рядовые, угловые, доборные. По материалу металлических профилированных листов панели подразделяют на панели с профилированными листами из стали (С), с профилированными листами из алюминиевых сплавов (А). По материалу утеплителя панели подразделяют на панели с утеплителем, получаемым вспениванием заливочных композиций, в том числе наполненных; панели с утеплителем, получаемым вспениванием твердых полуфабрикатов. По виду защиты металлических листов от коррозии панели подразделяют на панели из алюминиевых листов без покрытия, панели из стального листа с металлическим покрытием, панели из стального листа с металлическим и лакокрасочным покрытием. По способу изготовления различают панели, изготавливаемые на технологических линиях непрерывного действия, и панели, изготавливаемые на стендовых установках. Рядовые панели выпускают следующих размеров, мм:

|

Длина |

Ширина |

Толщина |

|

От 2400 до 12000 (кратно 600) |

1000; 1500 |

50, 60, 80, 100, 120 |

Размеры угловых и доборных панелей следует принимать по рабочим чертежам, утвержденным в установленном порядке.

Технические требования

|

Показатель |

ПД |

ПТ |

|

Объемный вес, кг/м3, не более |

120 |

80 |

|

Коэффициент теплопроводности, ккал/(м´ч×°С), не более |

0,05 |

0,04 |

|

Усадка линейная технологическая, °/о, не более |

1 |

0,1 |

|

Кислотное число, мг КОН/г, не более |

30 |

30 |

|

Влагопоглощение за 24 ч при относительной влажности воздуха 96%, об. %, не более |

1 |

0,2 |

|

Водопоглощение за 24 ч при насыщении водой, об. %, не более |

10 |

3 |

|

Прочность, кг/см3, не менее: |

|

|

|

при растяжении |

1,5 |

3 |

|

при сжатии |

1,5 |

- |

|

при сдвиге |

- |

2 |

|

Модуль упругости, кг/см2, не более |

400 |

250 |

|

Модуль сдвига, кг/см2, не более |

- |

100 |

|

Прочность сцепления металлических листов с утеплителем, кг/см2, не менее: |

|

|

|

при равномерном отрыве |

1,5 |

3 |

|

при сдвиге |

- |

2 |

Стальные профилированные листы в панелях, эксплуатируемых в слабо агрессивных средах, следует защищать от коррозии в соответствии с требованиями главы СНиП II-28-73.

Элементы крепления и закладные детали панелей должны быть защищены от коррозии покрытиями, равноценными по коррозионной стойкости металлическим листам (с учетом покрытий).

Панели трехслойные стеновые с профилированными металлическими облицовками и заполнителем из пенополиуретана

Технические условия

ТУ 34-13-17608-78

(взамен ТУ 34-4627-75)

Срок введения с 12.12.1978 г.

Срок действия до 12.12.1983 г.

Настоящие Технические условия (ТУ) распространяются на панели трехслойные стеновые с профилированными металлическими облицовками и заполнителем из пенополиуретана (в дальнейшем именуемые панели) и устанавливают требования к их изготовлению, качеству, приемке и поставке предприятиям и строительным организациям.

Панели предназначены для применения в стенах производственных зданий промышленных предприятий, эксплуатируемых в неагрессивных или слабоагрессивных средах при температуре наружной поверхности панели от минус 65° С до плюс 75° С, температуре внутренней поверхности панели до плюс 30° С, относительной влажности внутреннего воздуха в помещениях не более 60%.

Пример обозначения панели трехслойной стеновой с наружным и внутренним покрывающими слоями из стального профилированного оцинкованного листа с декоративно-антикоррозионным покрытием толщиной 0,8 мм; длина панели 360 см, ширина 100 см, толщина 5 см:

|

ПТС |

Цп 0,8 |

360´100´5 ТУ 34-13-17608-78. |

|

Цп 0,8 |

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Панели должны соответствовать требованиям настоящих ТУ основным требованиям ГОСТ 21562-76 и технической документации, утвержденной в установленном порядке; изготовление должно проводиться по рабочим чертежам, рецептурам и технологическим регламентам, утвержденным в установленном порядке.

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

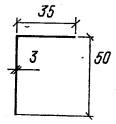

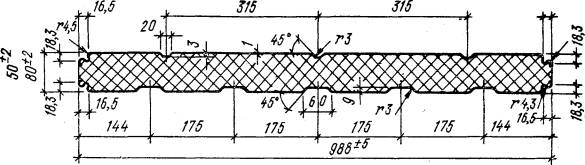

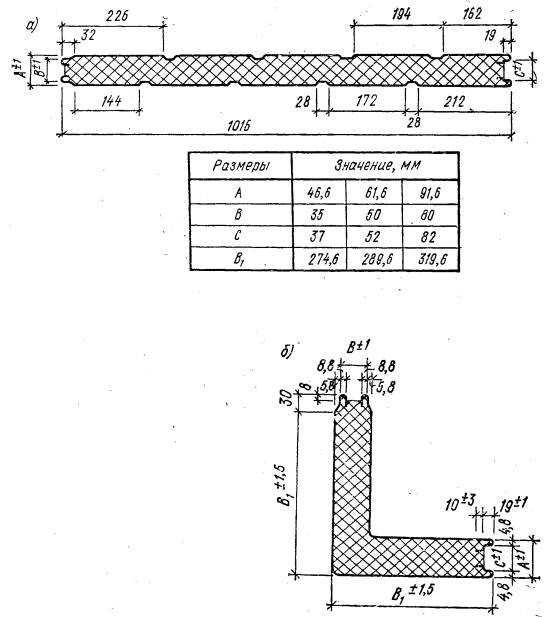

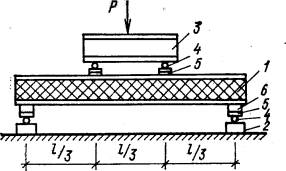

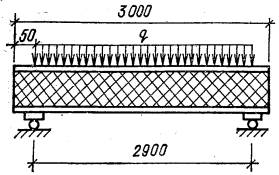

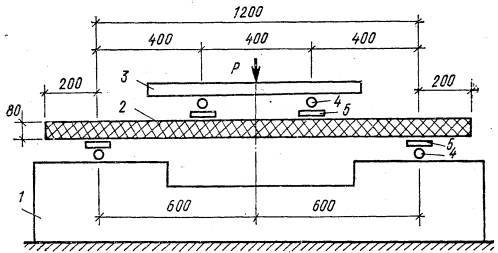

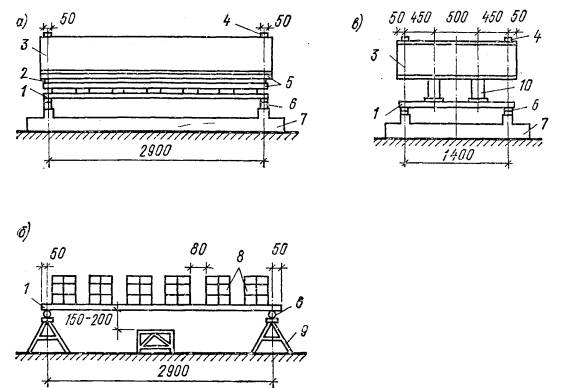

1.2. Основные параметры и размеры панелей должны соответствовать указанным в табл. 1 и на рисунке.

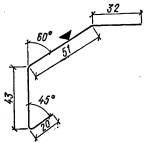

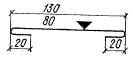

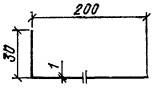

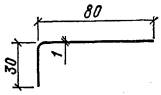

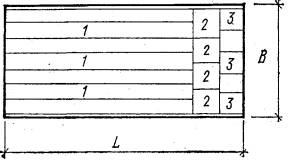

Рис. Поперечное сечение панели

Таблица 1

|

Показатель |

Величина |

|

Длина, мм |

2400-12000 (кратно 600) |

|

Ширина, мм: |

|

|

монтажная |

1000 |

|

габаритная |

988 |

|

Толщина, мм: |

|

|

расчетная |

50; 80* |

|

габаритная |

50; 80* |

|

Вес 1 м2, кг: |

|

|

при толщине 50 мм |

17,007** |

|

при толщине 80 мм |

18,445** |

* При определении теплоизоляционных свойств принимается расчетная толщина, а при определении механических свойств - габаритная.

** Вес приведен с учетом веса декоративно-антикоррозионного покрытия (эмалей), цинкового покрытия. Принято: объемный вес утеплителя - 50 кг/м3, стали - 7,85 г/см2.

Примечание. Размеры доборных элементов панелей принимаются по рабочим чертежам, утвержденным в установленном порядке.

ХАРАКТЕРИСТИКИ

1.3. Применяемые для производства панелей материалы должны соответствовать требованиям технической документации.

Соответствие материалов действующим на них стандартам, техническим условиям и т.д. должно быть удостоверено сертификатом или паспортом предприятия-изготовителя.

1.4. Допускается замена применяемых материалов в соответствии с порядком оформления таковой замены.

1.5. Физико-технические свойства и механические показатели утеплителя должны соответствовать указанным в табл. 2.

Таблица 2

|

Показатель |

Величина |

|

Объемный вес, кг/м3, не более |

55 |

|

Коэффициент теплопроводности, ккал/(м×ч×°С), не более |

0,028 |

|

Усадка линейная технологическая, %, не более |

0,2 |

|

Водопоглощение за 24 ч при насыщении водой, об. %, не более |

2 |

|

Прочность, кг/см2, не менее: |

|

|

при растяжении |

3 |

|

при сдвиге |

2,5 |

|

Модуль упругости, кг/см2, не более |

100 |

|

Модуль сдвига, кг/см2, не более |

45 |

|

Прочность сцепления металлических листов с утеплителем, кг/см2, не менее: |

|

|

при равномерном отрыве |

3 |

|

при сдвиге |

2,5 |

|

Теплостойкость, °С, не более |

80 |

1.6. Разрушающая нагрузка панелей при поперечном изгибе не должна быть менее указанной в рабочих чертежах.

1.7. Покрывающие слои стеновых панелей должны изготавливаться из профилированного листа следующих материалов и покрытий:

сталь рулонная оцинкованная (Ц) по ГОСТ 14918-69 группы Б, I класса покрытия;

сталь рулонная оцинкованная с декоративно-антикоррозионным покрытием (ЦП) по ТУ 34-13-4630-76.

1.8. Цвет пленки декоративно-антикоррозионного покрытия должен быть:

белый, серый, бирюзовый, голубой по ТУ 6-10-11-28-27-74;

белый по ТУ 6-10-11-7-13-74 для органозоли.

По согласованию с заказчиком допускается применение других цветов.

1.9. Цвет пленки декоративно-антикоррозионного покрытия должен согласовываться заказчиком с предприятием-изготовителем.

1.10. В качестве адгезива металлических обшивок панелей к утеплителю применяют: фосфатирующий грунт ВЛ-023 по ГОСТ 12707-77;

акриловый грунт АК-069 по ТУ 6-10-899-74.

Допускается применение фосфатирующего грунта ВЛ-02 по ГОСТ 12707-77 или АК-070 по ТУ 6-10-899-74.

1.11. Для изготовления утеплителя панели должен использоваться пенополиуретан марки SH-4050/9 производства ГДР или других равнозначных марок по качеству.

1.12. Панели изготавливаются на технологических линиях непрерывного действия.

1.13. Объемный вес утеплителя не должен отличаться по площади панели более чем на ±10% указанного в рабочих чертежах.

1.14. Отклонения размеров панелей от указанных в рабочих чертежах; мм:

по длине ±4, если панель имеет длину до 7200, и ±8, если панель имеет длину свыше 7200;

по ширине ±1,5;

по толщине ±1.

1.15. Панели должны быть обрезаны под прямым углом. Допускаемая косина реза должна быть не более ±2 мм.

1.16. Непрямолинейность (ребровая кривизна) продольных кромок должна находиться в пределах поля допуска на ширину панели.

1.17. На панелях допускаются: волнистости на плоских участках профилированных листов высотой не более 1 мм на длине 1 м с шагом волны не менее 300 мм, отдельные риски и потертости, отдельные царапины поверхности панелей глубиной не более толщины защитно-декоративного покрытия.

1.18. Неплоскостность панелей не должна быть более 2,5 мм. Неплоскостность панелей следует проверять с двух сторон.

1.19. Смещение кромок металлических листов относительно друг друга не должно быть более 1,5 мм.

1.20. В панелях не допускаются:

повреждения (вмятины, вырывы) утеплителя по боковым и торцевым граням глубиной более 5 мм и площадью более 10 см2;

вмятины на поверхности панелей, кроме указанных в п. 1.17;

вмятины продольных кромок металлических листов;

расслоение пенополиуретана или отслоение его от металлических листов.

1.21. Технические требования к болтам, шпилькам и гайкам по ГОСТ 1759-70*.

1.22. Все крепежные изделия должны иметь защитное гальваническое покрытие по ГОСТ 9.073-77 и ГОСТ 3002-70***.

1.23. Испытания панелей на прочность по ГОСТ 21562-76.

комплектность

1.24. В комплект поставки панелей должно входить:

комплект панелей в соответствии с заказной спецификацией, согласованной заказчиком с заводом-поставщиком и номенклатурой завода в количестве, обеспечивающем набор стеновых ограждений промышленных зданий и сооружений согласно техническому заданию;

поставляемых за отдельную плату и по отдельному заказу комплект доборных элементов и крепежных изделий согласно табл. 3.

Таблица 3

|

Наименование |

Обозначение чертежа, ГОСТ, ТУ |

Примечание |

|

Панели стеновые |

6ГК.366.020, 6ГК.366.020-13 |

Панели толщиной 50 и 80 мм |

|

Доборные элементы: |

|

Для любой марки стеновых панелей |

|

слив надоконный, подоконный и между панелями |

8ГК.333.028 |

11 пог. м* |

|

слив парапетный |

8ГК.333.030 |

4 пог. м* |

|

вертикальный нащельник |

8ГК.342.038 |

200 пог. м* |

|

нащельник угловой |

8ГК.342.050 |

1,5 пог. м* |

|

скоба слива |

8ГК.141.352 |

11 шт. |

|

скоба углового нащельника |

8ГК.141.353 |

1,5 шт.* |

|

скоба парапетного слива |

8ГК.141.354 |

4 шт.* |

|

Крепежные изделия: |

|

Для панелей толщиной 50 мм |

|

шайба пружинная 8Н.65Г |

0,0515 кг* |

|

|

пластина прижимная |

8ГК.156.486 |

115 шт. (5,29 кг)* |

|

шайба прижимная |

8ГК.950.068 |

65 шт. (1,07 кг)* |

|

болт 2М8´40.56.019 |

ГОСТ 7802-72 |

65 шт. (1,24 кг)* |

|

болт 2М8´70.56.019 |

ГОСТ 7802-72 |

50 шт. (1,5 кг)* |

|

болт 2М8´170.56.019 |

ГОСТ 7802-72 |

2 шт. (0,12 кг)* |

|

гайка М8.6.05 |

117 шт. (0,585 кг)* |

|

|

Крепежные изделия: |

|

Для панелей толщиной 80 мм |

|

шайба пружинная 8Н.65Г |

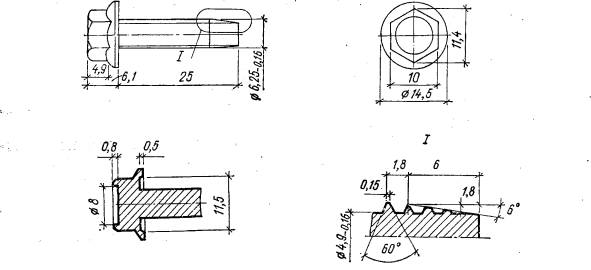

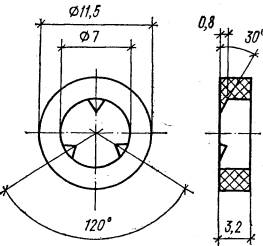

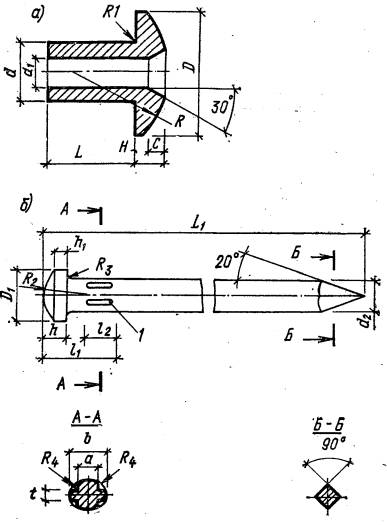

0,0515 кг* |

|

|

пластина прижимная |

8ГК.156.486 |

115 шт. (5,29 кг)* |

|

шайба прижимная |

8ГК.950.068 |

65 шт. (1,07 кг)* |

|

болт 2М8´70.56.019 |

ГОСТ 7802-72 |

65 шт. (1,95 кг)* |

|

болт 2М8´100.56.019 |

ГОСТ 7802-72 |

50 шт. (1,9 кг)* |

|

болт 2М8´220.56.019 |

ГОСТ 7802-72 |

2 шт. (0,152 кг)* |

|

Крепежные изделия: |

|

Для панелей толщиной 80 мм |

|

гайка М8.6.05 |

117 шт. (0,585 кг)* |

* Потребность доборных элементов и крепежных изделий принята из расчета на 100 пог. м общей длины поставляемых панелей.

Примечания: 1. По согласованию с заводом-изготовителем допускается поставка увеличенного количества доборных элементов и крепежных изделий.

2. Допускается производить поставку стеновых панелей по согласованию с заказчиком без доборных элементов.

3. Количество панелей в заказе-наряде должно соответствовать норме повагонной загрузки. При заказе, не обеспечивающем повагонную загрузку, заказ или, остаток заказа вывозится транспортом заказчика.

1.25. К панелям прилагается техническая документация:

паспорт панелей - 1 экземпляр;

товаросопроводительная документация - 1 экземпляр.

Примечание. По требованию заказчика может поставляться дополнительный комплект технической документации за отдельную плату.

маркировка

1.26. На каждый пакет панелей должна быть установлена табличка по ГОСТ 12969-67* и ГОСТ 12971-67*, на которой указывают:

наименование или товарный знак предприятия-изготовителя;

марку панелей;

количество панелей в пакете;

вес пакета;

обозначение настоящих ТУ;

дату изготовления (месяц, год);

штамп ОТК.

1.27. На каждом грузовом месте должно быть указано:

наименование объекта;

заводской номер заказа;

номер упаковочного места согласно ведомости комплектации;

необходимые предупредительные знаки, указывающие на правильный способ обращения с грузом.

1.28. Маркировка транспортной тары с крепежными изделиями и доборными элементами должна быть выполнена по ГОСТ 14192-77; нумерация упаковочных мест должна обеспечивать возможность подбора на месте монтажа каждой комплектной единицы без необходимости распаковки.

1.29. На ящике, в который вложена техническая и сопроводительная документация (грузовое место № 1), должно быть нанесено несмывающейся краской указание «Документация здесь».

упаковка

1.30. Панели одного типоразмера должны быть уложены в пакеты массой не более 5 т, высотой не более 1,5 м, с прокладками из бумаги.

1.31. Панели должны быть упакованы в соответствии с чертежами завода-изготовителя.

1.32. Упаковка пакетов панелей должна обеспечивать сохранность во время их транспортирования и хранения на месте монтажа.

1.33. Упаковка мелких доборных элементов и крепежных изделий должна соответствовать ГОСТ 2991-76. Вес нетто единицы упаковки должен быть не более 500 кг.

1.34. В каждое грузовое место с доборными элементами и крепежными изделиями должен быть вложен упаковочный лист, в котором должны быть указаны их количество (или вес) и обозначения.

1.35. Техническая документация, прилагаемая к панелям, должна быть упакована в герметичный конверт из водонепроницаемого материала (пленка полиэтиленовая по ГОСТ 10354-73 или другой равноценный материал) и вложена в грузовое место № 1.

Примечание. В случае отсутствия при отгрузке сплошных ящиков техническая документация должна быть выслана заказчику по почте.

2. ПРАВИЛА ПРИЕМКИ

2.1. Панели должны быть приняты техническим контролем предприятия-изготовителя.

2.2. Панели должны подвергаться испытаниям по программе, приведенной в табл. 4.

|

Проверки и испытания |

Пункты ТУ |

|

|

технические требования |

методы испытаний |

|

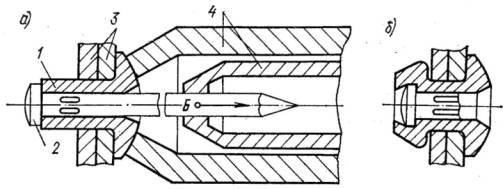

|

Внешний осмотр, проверка соответствия рабочим чертежам |

1.1; 1.7.-1.9; 1.14-1.22 |

3.1-3.3 |

|

Испытания физико-технических свойств и механических показателей пенополиуретана |

1.5; 1.11; 1.13 |

3.4 |

|

Испытания панелей на прочность |

1.23 |

3.5 |

|

Проверка наличия технической документации |

1.25; 1.35 |

3.6 |

|

Проверка комплектности панелей |

1.24; 1.26; 134 |

3.7 |

|

Проверка качества маркировки и упаковки |

1.26-1.35 |

3.8 |

2.3. Размеры предъявляемых партий, количество контролируемых панелей и образцов из партии, периодичность проведения каждого вида испытаний по ГОСТ 21562-76.

2.4. Если при испытаниях панелей физико-технические свойства и механические показатели, а также прочность панелей окажутся несоответствующими установленным, то следует проводить вторичный отбор и испытания удвоенного количества панелей той же партии.

2.5. Если хотя бы одна панель из вторично испытанных не будет соответствовать установленным показателям, то вся партия признается не соответствующей настоящим ТУ.

2.6. Партия панелей считается принятой, если при проверке установлено соответствие комплектности и качества, а также всех параметров панелей требованиям настоящих ТУ.

3. МЕТОДЫ ИСПЫТАНИЙ

ВНЕШНИЙ ОСМОТР, ПРОВЕРКА СООТВЕТСТВИЯ РАБОЧИМ ЧЕРТЕЖАМ