РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Технологическая карта Технологические карты. Сооружение фундаментов опор мостов из опускных колодцев.

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ ИССЛЕДОВАНИЙ

И НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

СООРУЖЕНИЕ ФУНДАМЕНТОВ

ОПОР МОСТОВ

ИЗ ОПУСКНЫХ КОЛОДЦЕВ

МОСКВА 1976

Сборник технологических карт разработан Днепропетровской нормативно-исследовательской станцией (исполнители М.Е. Карасик, Т.С. Усикова, Г.М. Немец, Л.А. Рябов) под руководством отдела инженерных сооружений института «Оргтрансстрой».

ВВЕДЕНИЕ

Сборник технологических карт «Сооружение фундаментов опор мостов из опускных колодцев» разработан на основе методов научной организации труда и предназначен для использования при разработке проектов производства работ и организации труда на объекте.

Карты составлены с учетом опыта Мостоотряда № 10 Мостотреста по строительству мостов через реки Бзыбь и Кодори и опыта Мостопоезда № 479 по строительству мостов на Северном Кавказе.

Сборник содержит 5 технологических карт.

Карта № 1. Сооружение фундаментов опор мостов из опускных колодцев (комплекс работ на опускной колодец размерами в плане 12,6×7 м и высотой 6 м).

Карта № 2. Изготовление монолитной секции опускного колодца.

Карта № 3. Монтаж сборной секции опускного колодца,

Карта № 4. Опускание колодца.

Карта № 5. Заполнение бетоном шахт колодца.

К сборнику приложена также карта технологии пооперационного контроля качества работ (КТПК) «Изготовление и погружение опускных колодцев».

Технологические карты № 2-5 составлены на отдельные виды работ по сооружению опускного колодца; каждую из них можно применять самостоятельно.

В сборник технологических карт не включены: подготовка строительной площадки для опускного колодца, устройство временных дорог и мест стоянок крана, размещение оборудования, подводка электроэнергии и устройство освещения, геодезические работы.

Привязка карт к местным условиям строительства заключается в уточнении объемов работ с соответствующей корректировкой затрат труда и материальных ресурсов и составлении поточного графика, охватывающего устройство всех опускных колодцев на строительстве данного моста.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1

СООРУЖЕНИЕ ФУНДАМЕНТОВ ОПОР МОСТОВ ИЗ ОПУСКНЫХ КОЛОДЦЕВ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта составлена применительно к типовому проекту сборных опор железнодорожных мостов под пролетные строения длиной от 33 до 66 м с вариантом опускных колодцев, инв. № 845/2, разработанному Гипротрансмостом.

В настоящей технологической карте предусмотрено сооружение опускного сборно-монолитного колодца (табл. 1) высотой 6 м, размерами в плане 7,0×12,6 м и погружение его на пойменной части моста в грунт под действием собственного веса.

Таблица 1

Объемы работ по сооружению опускных колодцев

|

Наименование работ |

Единица измерения |

Количество |

Марка бетона, кГ/см2 |

|

Укладка бетона ножевой секции |

м3 |

63,8 |

200 |

|

Монтаж сборных блоков стен колодца |

шт. м3 |

28 80,7 |

200 |

|

Омоноличивание стен колодца бетоном |

м3 |

51,5 |

200 |

|

Омоноличивание стен колодца цементным раствором |

м3 |

2,3 |

150 |

|

Заполнение шахт колодца бетоном |

м3 |

305 |

150 |

|

Всего бетона |

м3 |

501 |

|

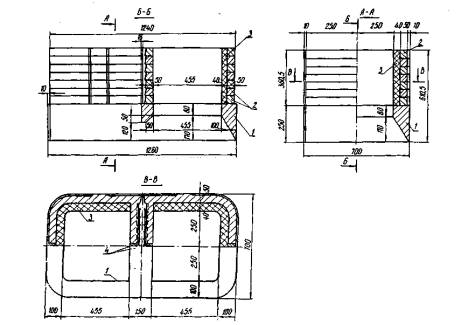

Опускной колодец высотой 6 м состоит из монолитной части высотой 2,5 м и сборной-высотой 3,5 м (рис. 1).

Рис. 1. Опускной колодец:

1 - монолитная секция; 2 - блоки сборной секции; 3 - бетон омоноличивания стен колодца; 4 - монтажные стыки блоков

Опускание колодца производится с водоотливом в супесчаные грунты с включением валуно-галечных отложений. Отметка обреза фундамента (опускного колодца) принята на 0,5 м ниже отметки грунта, а уровень грунтовой воды расположен на 1,5 м ниже отметки грунта.

В настоящей технологической карте не учтены работы по подготовке строительной площадки и устройству временных сооружений, размещению оборудования, подводке и устройству энергоснабжения строительной площадки.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Комплекс работ по устройству фундаментов из сборно-монолитных опускных колодцев включает следующие основные технологические процессы:

планировка площадки для сооружения колодца;

изготовление монолитной секции колодца;

погружение монолитной секции колодца;

установка блоков сборной секции колодца;

омоноличивание стен сборной секции колодца;

погружение сборной секции колодца;

заполнение шахт колодца бетоном.

До начала основных работ по сооружению опускного колодца должны быть выполнены подготовительные работы и произведена геодезическая разбивка.

Разбивка основных осей колодца, а также все скрытые работы должны приниматься по акту. Без актов приемки, устанавливающих правильность выполнения работ по разбивке основных осей и качество скрытых работ, переход к производству последующих работ запрещается.

Работы по изготовлению монолитной секции и монтажу сборной секции опускного колодца производятся с помощью крана на пневмоколесном ходу К-161.

Разработка грунта при опускании колодца осуществляется экскаватором Э-754, оснащенным грейферным ковшом емкостью 0,75 м3, а перемещение грунта в отвал - бульдозером Д-157.

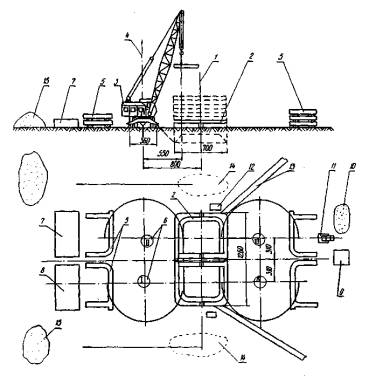

Места разгрузки блоков и материалов, стоянки крана, отвала грунта бульдозером и другие указаны на схеме организации работ по сооружению опускного колодца (рис. 2).

Рис. 2. Схема организации работ по сооружению опускного колодца:

1 - ось опоры; 2 - опускной колодец; 3 - кран К-161; 4 - ось вращения крана; 5 - места разгрузки блоков; 6 - места стоянки крана; 7 - место разгрузки опалубки; 8 - место разгрузки арматуры; 9 - ящик с цементом; 10 - песок; 11 - растворомешалка; 12 - насосы; 13 - отводные лотки для воды; 14 - место выгрузки грунта грейфером; 15 - место отвала грунта бульдозером

При изготовлении монолитной секции колодца применяют инвентарные металлические подмости, устанавливаемые внутри секции.

При установке блоков сборной секции пользуются подвесными подмостями, которые крепят снаружи колодца к закладным деталям, устанавливаемым в швы между блоками. При омоноличивании стен сборной секции наращивают инвентарные металлические подмости внутри колодца.

Указания по технологии отдельных видов работ приведены в соответствующих технологических картах № 2-5.

При приемке работ, выполненных при изготовлении и опускании колодца, предъявляются следующие документы:

акт геодезической разбивки колодца с указанием привязки к заданным осям;

акты промежуточной приемки;

исполнительные данные о фактическом положении колодца после окончания работ;

журнал и график опускания колодца, а также журнал общестроительных работ и прочие документы, характеризующие качество работ и их соответствие проекту.

При сооружении опускного колодца следует руководствоваться следующими техническими документами:

СНиП III-A.1-62. Организация и технология строительного производства. Общая часть.

СНиП III-Б.7-62. Опускные колодцы и кессоны. Правила производства и приемки работ.

СНиП III-Д.2-62. Мосты и трубы. Правила организации и производства работ. Приемка в эксплуатацию.

СНиП III-А.11-70. Техника безопасности в строительстве. Правила техники безопасности и производственной санитарии при сооружении мостов и труб. М., Оргтрансстрой, 1969.

Для обеспечения высокого качества работ рекомендуется использовать следующие карты из «Сборника карт технологии пооперационного контроля качества работ (КТПК) на строительстве мостов» (1973 г.):

Карта № 1. Геодезические работы на строительстве мостов.

Карта № 4. Опалубочные работы.

Карта № 5. Изготовление ненапрягаемой арматуры мостовых конструкций.

Карта № 8. Укладка бетонной смеси в монолитные конструкции.

Карта № 13. Монтаж сборных опор мостов.

III. ОСНОВНЫЕ ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ СООРУЖЕНИИ ОПУСКНЫХ КОЛОДЦЕВ

Опускание колодца производится по разработанному проекту производства работ, предусматривающему прочность и устойчивость всех вспомогательных устройств, а также меры по защите рабочих, занятых на этих работах.

Работа производится по непосредственным наблюдениям мастера или производителя работ.

При непрерывном водоотливе необходимо обеспечить аварийный резерв водоотливных средств и дублирующий источник питания насосов электроэнергией.

Интенсивность разработки грунта, а также порядок удаления подкладок из-под ножа колодца должны обеспечивать его равномерное и симметричное оседание.

При извлечении грунта из колодцев обязательно применение автоматически действующего оттяжного троса, устраняющего вращение грейфера. Не допускается применение для этой цели веревочных оттяжек, натягиваемых вручную.

Пребывание рабочих на дне опускного колодца во время выемки из него грунта грейфером не допускается.

При необходимости пребывания в колодце сигналист должен находиться на площадке, устроенной за пределами зоны работы грейфера и огражденной перилами.

Кроме вышеуказанных основных правил безопасности при сооружении опускных колодцев, следует выполнять требования действующих инструкций по охране труда для рабочих соответствующих профессий (монтажников конструкций, арматурщиков, бетонщиков и т.д.).

IV. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Все работы по сооружению опускного колодца выполняются в две смены специализированными звеньями, за исключением бетонных работ, которые ведутся в три смены.

Составы специализированных звеньев (в скобках указана вторая профессия):

Звено № 1

5 разр.-1 (электросварщик 5 разр.)

4 разр.-2 (электросварщик 4 разр., плотник 4 разр.)

3 разр.-1 (плотник 3 разр.)

|

Звено № 2 |

Звено № 4 |

|

Арматурщики: |

Землекопы: |

|

5 разр.-1 |

2 разр.-2 |

|

4 » -1 |

1 » -1 |

|

3 » -3 |

|

|

|

|

|

Звено № 3 |

Звено № 5 |

|

Бетонщики: |

Монтажники конструкций: |

|

4 разр.-2 |

4 разр.-1 |

|

3 » -2 |

3 » -1 |

|

|

2 » - 2 |

При разработке грунта в колодце грейфером в работе принимает участие монтажник 4 разр., который указывает места набора грунта, следит за опусканием колодца и водоотливом.

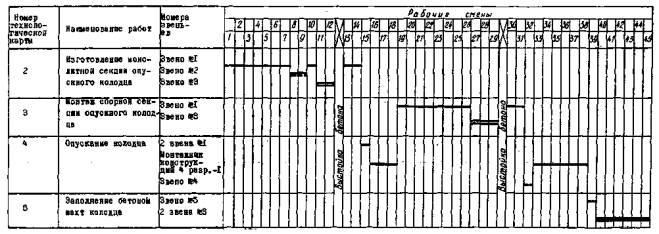

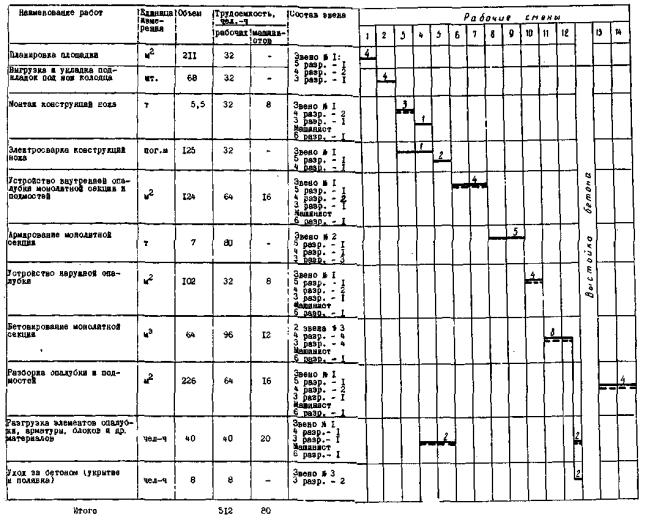

Посменная работа звеньев показана на графике движения звеньев (рис. 3).

Условные обозначения:

![]() работа звена № 1

работа звена № 1

![]() то же № 2

то же № 2

![]() " № 3

" № 3

![]() " № 4

" № 4

![]() " № 5

" № 5

Рис. 3. График движения звеньев

Количество звеньев при двухсменной работе удваивается, а при бетонировании в три смены соответственно утраивается.

Кроме звеньев рабочих, в сооружении опускного колодца принимают участие: машинист крана К-161 6 разр., машинист экскаватора Э-754 6 разр., помощник машиниста экскаватора 5 разр., машинист бульдозера 5 разр., дежурный слесарь 5 разр. и дежурный электромонтер 4 разр.

Потребность в автомашинах и самосвалах определяется на месте производителем работ.

Специализированные звенья выполняют определенные виды работ.

Звено № 1 производит монтаж конструкций ножа, устройство и разборку опалубки и подмостей, установку блоков сборной секции.

Звено № 2 занимается вязкой арматурного каркаса монолитной части колодца.

Звено № 3 выполняет бетонные работы при изготовлении монолитной части и монтаже сборной секции, а также работы по заполнению шахты колодца бетоном.

Звено № 4 перед опусканием сборной секции вручную разрабатывает грунт вокруг колодца.

Звено № 5 устраивает щебеночную подготовку перед заполнением шахт колодца бетоном.

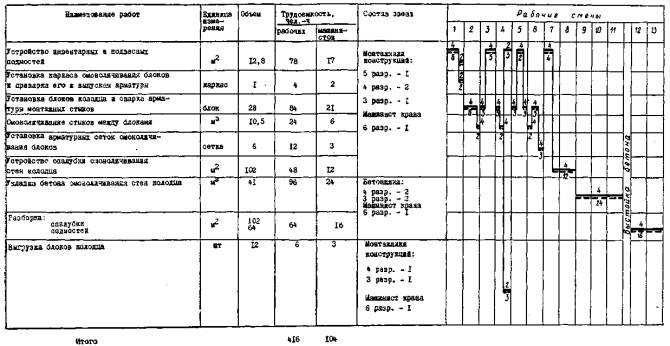

V. график производства работ по сооружению опускного колодца.

Условные обозначения:

![]() -

работа звена рабочих

-

работа звена рабочих

![]() работа

машиниста крана К-161

работа

машиниста крана К-161

![]() работа

машиниста бульдозера

работа

машиниста бульдозера

![]() работа машинистов экскаватора с грейфером

работа машинистов экскаватора с грейфером

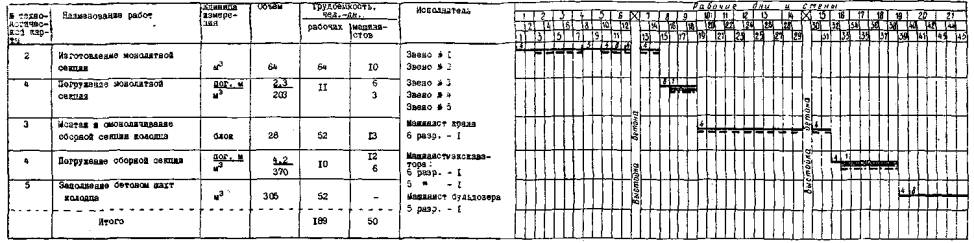

VI. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА СООРУЖЕНИЕ ОПУСКНОГО КОЛОДЦА

|

№ пп |

Основание |

Наименование работ |

Единица измерения |

Объем работ |

Затраты труда на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

1 |

Калькуляция технологической карты № 2 |

Изготовление монолитной секции |

м3 бетона |

63,8 |

570,52 93,24 |

334-80 66-12 |

|

2 |

Калькуляция технологической карты № 3 |

Монтаж сборной секции опускного колодца |

м3 кладки |

132,2 |

524,04 90,67 |

303-56 66-49 |

|

3 |

Калькуляция технологической карты № 4 |

|

пог. м погружения м3 грунта |

6,5 595 |

199,96 195,18 |

123-07 142-91 |

|

4 |

Калькуляция технологической карты № 5 |

Заполнение бетоном шахт колодца |

м3 бетона |

305 |

465,9 |

273,37 |

|

|

|

Итого |

|

|

1760,4 379,09 |

1034-80 275-52 |

Примечание. В графах «Затраты труда» и «Стоимость затрат труда» в числителях приведены затраты труда и стоимость затрат труда рабочих звеньев, в знаменателе - машинистов крана.

VII. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Полный объем бетонной и железобетонной кладки, м3 501

В том числе:

монолитной железобетонной кладки 63,8

сборного железобетона 80,7

железобетона омоноличивания стен колодца 51,5

бетона заполнения шахт колодца 305

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику

больше (+) или меньше (-), чем по калькуляции |

|

Затраты труда |

чел-дн |

220 |

189 |

-14 |

|

Трудоемкость на 1 м3 кладки |

» |

0,439 |

0,377 |

-14 |

|

Трудоемкость на 1 пог. м погружения |

» |

33.9 |

29,1 |

-14 |

|

Среднедневная заработная плата |

руб. |

4,70 |

5,48 |

+17 |

|

Средний разряд рабочих |

- |

3,47 |

3,73 |

+7,5 |

Затраты времени работы машин, маш-смен:

Кран К-161 23

Экскаватор Э-754 с грейфером 9

Бульдозер Д-157 9

VIII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы, полуфабрикаты, детали и конструкции

Наименование |

ГОСТ, марка, номер проекта |

Единица измерения |

Количество |

|

Стальной нож |

Типовой проект 845/2, лист 14 |

т |

5,65 |

|

Сталь круглая диаметром 22 мм, класса AII |

ГОСТ 5781-61 |

т |

6,86 |

|

Сталь круглая диаметром 8 мм, класса AI |

ГОСТ 5781-61 |

т |

0,12 |

|

Арматурный каркас |

ГОСТ 5781-61 |

шт. кг |

1 421 |

|

Арматурные сетки |

ГОСТ 5781-61 |

шт. кг |

6 1548 |

|

Бетонная смесь |

М-200 |

м3 |

115,3 |

|

Бетонная смесь |

М-150 |

м3 |

305 |

|

Сборные блоки |

Типовой проект 845/2, лист 10 |

шт. м3 |

28 80,7 |

|

Раствор цементный |

Проект производства работ |

м3 |

2,3 |

|

Электроды типа Э-42А |

ГОСТ 9467-60 |

кг |

179 |

|

Деревянные щиты опалубки |

- |

м2 |

326 |

|

Подкладки из бруса размером 200×140 мм |

ГОСТ 8486-66 |

шт. |

68 |

|

Комплект металлических подмостей на рамах |

Проект производства работ |

м2 |

32 |

|

Конструкции инвентарных подвесных подмостей |

Проект производства работ |

м2 |

92 |

Б. Машины, оборудование, инструмент и инвентарь

|

Наименование |

ГОСТ, марка |

Количество |

|

Кран на пневмоколесном ходу |

К-161 |

1 |

|

Экскаватор с грейферным ковшом емкостью 0,75 м3 |

Э-754 |

1 |

|

Сварочные трансформаторы |

ТС-500 |

2 |

Насосы |

С-374 |

3 |

|

Бадьи емкостью 0,75 м3 |

- |

8 |

|

Наборы инструментов для плотников |

- |

2 |

|

Лопаты штыковые |

3620-63 |

4 |

|

Лопаты штыковые |

3620-63 |

4 |

|

Вибраторы |

10825-71 |

2 |

|

Ключи гаечные разные |

16983-71 |

4 |

|

Стропы инвентарные |

10146-73 |

4 |

|

Ломы |

1405-65 |

4 |

|

Кувалды |

11042-65 |

4 |

|

Метры стальные |

7253-54 |

2 |

|

Рулетка длиной 20 м |

7502-69 |

1 |

|

Уровень |

9416-67 |

1 |

|

Нивелир |

10528-69 |

1 |

|

Теодолит |

10529-70 |

1 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2

изготовление монолитной секции опускного колодца

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при составлении проекта производства работ и организации труда при изготовлении монолитной части опускного колодца.

Монолитная секция сборно-монолитного колодца высотой 6 м (типовой проект инв. № 845/2 Гипротрансмоста) изготовляется на пойменной части моста.

Размер колодца в плане - 12,6×7 м, высота монолитной секции - 2,5 м. Марка бетона монолитной секции-200, объем бетона-63,8 м3, вес арматуры-6,98 т. Нож опускного колодца стальной, вес ножа - 5,65 т.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

До начала основных работ по сооружению опускного колодца должны быть выполнены следующие подготовительные работы.

Подготовлена строительная площадка у опускного колодца с учетом мест стоянок крана и путей его перемещения, а также мест разгрузки конструкций и материалов.

Устроены временные дороги для подъезда и подвоза конструкций и материалов.

Подведено энергоснабжение и устроено освещение строительной площадки.

Выполнены геодезические работы с соблюдением следующих требований:

разбивка и закрепление осей на местности должны обеспечивать возможность проверки положения колодца в любой момент его опускания;

реперы для контроля вертикальных отметок колодца должны устанавливаться вне пределов возможных осадок грунта.

Производство работ по изготовлению опускных колодцев разрешается только после подготовки площадок на месте опускания, их приемки и закрепления разбивочных осей.

Площадка под опускной колодец должна быть горизонтальной. Размер площадки 16,6×11 м включает ширину бермы (2 м) вокруг колодца. Подготовка площадки заключается в тщательной планировке поверхности грунта с удалением местных возвышений.

Изготовление монолитной части колодца начинают с устройства стального ножа, который собирают на деревянных подкладках.

Деревянные подкладки из бруса 14×20 см длиной 2 м располагают равномерно по периметру колодца на расстоянии 0,5-1 м друг от друга с таким расчетом, чтобы давление веса забетонированной конструкции, передаваемое через них на грунт, не превышало 2 кГ/см2.

Подкладки заглубляют в грунт и тщательно подбивают, обеспечивая плотное прилегание их к грунту.

После проверки горизонтальности положения подкладок производят сборку стального ножа (рис. 4) в следующем порядке: сначала устанавливают монтажные элементы режущей части ножа и выверяют их положение, затем сваривают монтажные стыки с помощью накладок, после этого на нижние ребра ножа опускают горизонтальные стержни, расположенные ниже верхних ребер, устанавливают и приваривают верхние ребра и вертикальные стержни арматурного каркаса.

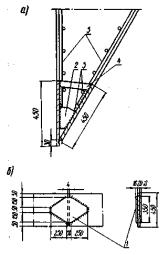

Рис. 4. Конструкция ножа колодца:

а - поперечный разрез; б - монтажный стык листов ножа; 1 - накладки монтажного стыка; 2 - нижнее ребро ножа; 3 - горизонтальные стержни; 4 - верхнее ребро ножа; 5 - вертикальные стержни

Сборка и вязка арматурного каркаса монолитной части колодца производится в соответствии с типовым проектом из отдельных стержней после сборки внутренней опалубки.

Опалубка монолитной части колодца - деревянная, сборно-разборная. Щиты опалубки шириной 1,5-2 м изготавливают на полную высоту ножевой секции (2,5 м) и устанавливают на месте при помощи крана. Щиты соединяют болтами диаметром 12-16 мм.

Щиты наружной и внутренней опалубки стен колодца соединяют между собой тяжами из стержней диаметром 20-22 мм с установкой деревянных распорок.

Перед установкой внутреннюю поверхность щитов опалубки для уменьшения сцепления с бетоном покрывают смазкой из глинистого раствора.

Защитный слой бетона проектной толщины создают, размещая между стержнями рабочей арматуры и внутренней поверхностью опалубки бетонные прокладки.

Одновременно с устройством внутренней опалубки внутри колодца устраивают на металлических рамах временные инвентарные подмости с перильными ограждениями.

До начала бетонирования проверяют правильность установки опалубки, подмостей и надежность их закрепления. Кроме того, проверяют подготовленность всех механизмов и приспособлений, обеспечивающих производство бетонных работ с заданным темпом. Обнаруженные в опалубке щели заделывают. Опалубку и арматуру очищают от мусора и грязи.

Бетонная смесь для бетонирования колодца должна удовлетворять требованиям удобоукладываемости и обеспечивать заданные физико-механические свойства затвердевшего бетона.

Подбор состава смеси и используемых для ее приготовления цемента, песка и щебня производится лабораторией строительства в соответствии с указаниями соответствующих СНиП, исходя из проектной марки бетона - 200.

Бетонную смесь доставляют с бетонного завода в бадьях на автомашинах и подают на верх монолитной секции краном К-161.

Допустимую продолжительность транспортирования бетонной смеси с момента выгрузки из бетономешалки и до момента укладки в опалубку устанавливает лаборатория стройки, исходя из условий сохранения подвижности и однородности смеси с учетом температуры воздуха и свойств применяемого цемента. Бетонную смесь спускают в опалубку стен монолитной части колодца по переставным лоткам и уплотняют вибраторами. Для уплотнения бетона в нижней части ножа в опалубке предусматриваются специальные окна.

Для увеличения интенсивности бетонирования секции укладку бетонной смеси производят два звена бетонщиков, работающие параллельно.

Бетонную смесь укладывают слоями, толщина которых не должна превышать 1,25 длины рабочей части вибраторов, используемых для уплотнения смеси.

Продолжительность периода между укладкой одного слоя бетонной смеси и перекрытием ее следующим слоем без образования рабочего шва устанавливается в зависимости от температуры наружного воздуха, свойств применяемого цемента и других факторов. Как правило, последующий слой следует укладывать до начала твердения смеси предыдущего слоя, но не позднее половины срока ее схватывания.

При укладке бетонной смеси следят за состоянием опалубки и подмостей. При обнаружившейся деформации или смещении опалубки и креплений бетонирование прекращают до устранения выявленных недостатков.

Бетонирование после перерыва, превышающего срок окончания схватывания смеси, возобновляют при условии, что ранее уложенный бетон приобретает прочность не менее 15 кГ/см2.

По окончании бетонирования поверхность бетона накрывают мешковиной и увлажняют.

После достижения бетоном колодца прочности 25-50 кГ/см2 (проверяемой лабораторией), обеспечивающей сохранность поверхности стен, опалубку снимают.

Проверка размеров секций колодцев (табл. 2) производится до начала их опускания.

Таблица 2

Отклонение размеров изготовленного колодца от заданных

Заданные размеры колодца |

Величина отклонения (допуск) |

|

Длина и ширина |

0,5%, но не более 12 см |

|

Радиус закругления |

0,5%, но не более 6 см |

|

Диагонали |

1% длины диагонали |

|

Толщина железобетонных стен |

±10 мм |

Увеличение размеров в плане конструкций колодца, погружаемых в грунт, в верхнем уровне по сравнению с размерами колодца на уровне ножа не допускается.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по изготовлению монолитной секции опускного колодца выполняются в две смены специализированными звеньями монтажников конструкций (звено № 1), арматурщиков (звено № 2) и бетонщиков (звено № 3).

В звене монтажников конструкций все рабочие владеют вторыми профессиями.

Состав звена № 1 (в скобках указана вторая профессия)

Монтажники конструкций:

5 разр.-1 (электросварщик 5 разр.)

4 разр.-2 (электросварщик 4 разр., плотник 4 разр.)

3 разр.-1 (плотник 3 разр.)

|

Звено № 2 |

Звено № 3 |

|

Арматурщики: |

Бетонщики: |

|

5 разр.-1 |

4 разр.-2 |

|

4 » -1 |

3 » -2 |

|

3 » -3 |

|

Так как работы выполняются в две смены, состав звеньев удваивается.

Все работы по изготовлению монолитной секции выполняются за 14 рабочих смен.

Звено № 1 подготавливает площадку под опускной колодец, укладывает подкладки, монтирует конструкции ножа, собирает и разбирает сборную опалубку и подмости и выполняет разгрузочные работы.

При планировке площадки и укладке подкладок звено № 1 работает в полном составе под руководством звеньевого-монтажника конструкций (электросварщика) 5 разр.

При монтаже конструкций ножа, который звено № 1 ведет также в полном составе, электросварщик 5 разр. (звеньевой) прихватывает и сваривает конструкции ножа. В следующую смену электросварщику 5 разр. помогает электросварщик 4 разр., который поддерживает вертикальные стержни арматурного каркаса во время прихватки. Двое рабочих (4 и 3 разр.) переходят на разгрузку материалов, заканчивая ее одновременно с окончанием работ по сварке конструкций ножа электросварщиками 5 и 4 разр.

Щиты опалубки и рамы подмостей устанавливает звено № 1 в полном составе, а затем двое монтажников (5 и 4 разр.) выверяют и окончательно закрепляют конструкции, а двое монтажников, владеющие профессией плотника 4 и 3 разр., обустраивают подмости.

Арматурный каркас вяжет звено арматурщиков № 2. Двое арматурщиков (5 и 3 разр.) устанавливают и закрепляют стержни, а трое (4 разр:-1; 3 разр.-2) производят вязку всех необходимых пересечений.

Бетонную смесь укладывают два звена бетонщиков № 3, которые работают параллельно. Расстановка рабочих в звене следующая: один бетонщик 3 разр. стропит бадьи на автомашине и принимает обратно пустые; двое бетонщиков (4 и 3 разр.) принимают бадьи, выгружают и спускают бетон в опалубку; бетонщик 4 разр. уплотняет смесь вибратором.

Кран К-161 обслуживает машинист крана 6 разр.

Работы, выполняемые на высоте, производятся с инвентарных подмостей.

IV. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА ИЗГОТОВЛЕНИЕ МОНОЛИТНОЙ СЕКЦИИ ОПУСКНОГО КОЛОДЦА

Условные обозначения:

![]() работа звена рабочих;

работа звена рабочих;

![]() работа машиниста крана K-161

работа машиниста крана K-161

Примечания:

Звено № 1 - монтажники конструкции,

звено № 2 - арматурщики,

звено № 3 - бетонщики

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА

|

Шифр норы |

Наименование работ |

Состав звена |

Измеритель |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Затраты труда на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

§ 2-1-46, п. 5б |

Устройство площадки под опускной колодец со срезкой неровностей вручную (по рейке) в грунте II категории |

Землекоп 3 разр.-1 |

100 м2 |

2,11 |

16,5 |

9-16 |

34,8 |

19-33 |

|

§ 1-11, п. 2г. Примечание. К = 1,12 к расценке |

Выгрузка подкладок из автомашины вручную с укладкой в штабель |

Транспортные рабочие 1 разр.-2 |

1 т |

2,67 |

0,65 |

0-31,9 |

1,74 |

0-85,2 |

|

§ 4-4-17, № 1 |

Раскладка деревянных подкладок под нож опускного колодца |

Плотники: 4 разр.-1 3 » -2 |

1 м лежней |

136 |

0,195 |

0-11,3 |

26,5 |

15-37 |

|

§ 1-5, п. 1б |

Выгрузка металла конструкций ножа из автомашины при помощи крана грузоподъемностью 5 Т (при общем весе поднимаемого груза до 0,5 т) |

Такелажники на монтаже 2 разр.-2 Машинист крана 5 разр.-1 |

100 т |

0,055 |

29,2 14,6 |

14-40 10-25 |

1,61 0,8 |

0-79,2 0-56,4 |

|

§ 5-1-7, п. 1а. Применительно |

Установка стальных конструкций ножа на подкладки с выверкой и закреплением (при весе конструкций до 1,5 т) |

Монтажники конструкций: 5 разр.-1 4 » -1 3 » -1 2 » -1 |

1 элемент |

4 |

2,7 |

1-60 |

10,8 |

6-40 |

|

§ 5-1-7, п. 2а |

То же при весе конструкций более 1,5 т (добавлять на каждую последующую тонну конструкций) |

То же |

1 т |

5,5 |

3,2 |

1-90 |

17,6 |

10-45 |

|

§ 22-6, п. 1е |

Сваривание металлоконструкций ножа опускного колодца при помощи электросварки при высоте катета шва 10 мм |

Электросварщик ручной Сварки 5 разр.-1 |

10 м шва |

10,8 |

2,8 |

1-97 |

30,2 |

21-28 |

|

§ 22-6, п. 1и |

То же при высоте катета шва 16 мм |

То же |

То же |

1,92 |

5,8 |

4-07 |

11,14 |

7-81 |

|

§ 1-11, п. 2г. Примечание. К = 1,12 к расценке |

Выгрузка элементов опалубки ножевой секции с укладкой в штабель |

Транспортные рабочие 1 разр.-2 |

1 т |

10,71 |

0,65 |

0-31,9 |

6,96 |

3-42 |

|

То же |

То же сборной секции |

То же |

» |

3,2 |

0,65 |

0-31,9 |

2,08 |

1-02 |

|

§ 6-1-30, табл. 3, п. 2а |

Устройство инвентарных подмостей на готовых рамах |

Плотники: 4 разр.-1 2 » -1 Подсобный транспортный рабочий 1 разр.-1 |

1 м2 настила |

32 |

0,155 |

0-08 |

4,96 |

2-56 |

|

§ 6-1-30, п. 2в |

Устройство подмостей под внутреннюю стенку колодца |

То же |

1 м2 подмостей |

40 |

0,18 |

0-09,3 |

7,2 |

3-72 |

|

§ 4-4-3, п. 2 |

Устройство внутренней опалубки ножевой секции колодца из готовых щитов |

Плотники: 4 разр.-1 3 » -2 Машинист крана 5 разр.-1 |

м2 |

124 |

0,435 0,145 |

0-25,2 0-10,2 |

53,9 18 |

31-25 12-65 |

|

§ 1-11, п. 2д |

Выгрузка арматуры в прутьях из автомашины на землю |

Подсобный транспортный рабочий 1 разр.-1 |

т |

9 |

0,51 |

0-22,3 |

4,6 |

2-01 |

|

§ 4-4-5, п. 9 |

Установка и вязка арматуры диаметром 22 мм монолитной секции колодца из отдельных стержней |

Арматурщики: 5 разр.-1 3 » -1 |

т арматуры |

6,86 |

13,5 |

8-48 |

92,6 |

58-17 |

|

|

То же арматуры диаметром 8 мм |

То же |

То же |

0,124 |

49,0 |

30-80 |

6,1 |

3-82 |

|

§ 4-4-3, п. 2 |

Устройство наружной опалубки ножевой секции из готовых щитов |

Плотники: 4 разр.-1 3 » -2 Машинист крана 5 разр.-1 |

м2 |

102 |

0,435 0,145 |

0-25,2 0-10,2 |

44,4 14,8 |

25-70 10-40 |

|

§ 4-4-16, п. 2 |

Укладка бетонной смеси ножевой секции с подачей бетона бадьями |

Бетонщики: 5 разр.-1 4 » -1 3 » -2 Машинист крана 5 разр.-1 |

м2 |

63,8 |

1,72 0,43 |

1-05 0-30,2 |

109,7 27,4 |

66-99 19,27 |

|

§ 4-4-3, п. 4 |

Разборка внутренней и наружной опалубки ножевой секции после выстойки бетона |

Плотники: 3 разр.-1 2 » -1 Машинист крана 5 разр.-1 |

м2 |

226 |

0,345 0,115 |

0-17,7 0-08,1 |

78 26 |

40-00 18-31 |

|

ТНиР, § 90-3-1, № 6 |

Выгрузка блоков опускного колодца |

Монтажники конструкций: 4 разр.-1 3 » -1 Машинист Крана 6 разр.-1 |

шт. |

16 |

0,78 0,39 |

0-46 0-30,8 |

12,48 6,24 |

7-36 4-93 |

|

§ 1-11, п. 3г, § 1-14, п. 2б |

Выгрузка цемента в мешках с подноской на расстояние до 15 м |

Подсобный транспортный рабочий 1 разр.-1 |

т |

1,5 |

0,87 |

0-38,1 |

1,31 |

0-57,2 |

|

Местная норма МО-10 |

Уход за бетоном |

Бетонщик 2 разр.-1 |

чел.-ч |

8 |

1 |

0-49,3 |

8 |

3-94 |

|

§ 6-1-30, п. 4а |

Разборка инвентарных подмостей |

Плотники: 4 разр.-1 2 » -1 Подсобный транспортный рабочий 1 разр.-1 |

1 м2 |

32 |

0,12 |

0-06,2 |

3,84 |

1-98 |

|

|

Итого |

|

|

|

|

|

570,52 93,24 |

334-80 66-12 |

Примечание. В графах 6, 7, 8, 9 в числителе приведены числовые значения для звена рабочих, в знаменателе - для машиниста крана.

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Объем железобетонной кладки-63,8 м3

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику

больше (+) или меньше (-), чем по калькуляции |

|

Затраты труда |

чел-дн |

71,3 |

64 |

-10,2 |

|

Трудоемкость на 1 м3 кладки |

» |

1,12 |

1 |

-10,2 |

|

Среднедневная заработная плата |

руб. |

4,7 |

5,23 |

+11,3 |

|

Средний разряд рабочих |

- |

3,45 |

3,83 |

+11 |

Кран К-161 занят на работах в течение 10 маш-смен.

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы, полуфабрикаты детали и конструкции

|

Наименование |

ГОСТ, марка |

Единица измерения |

Количество |

|

Конструкции стального ножа |

Типовой проект 845/2, лист 14 |

т |

5,65 |

|

Сталь круглая, диаметром 22 мм класса АII |

ГОСТ 5781-61 |

» |

6,86 |

|

Сталь круглая, диаметром 8 мм класса АI |

ГОСТ 5781-61 |

» |

0,12 |

|

Бетонная смесь |

М-200 |

м3 |

63,8 |

|

Электроды типа Э-42А |

ГОСТ 9467-60 |

кг |

156 |

|

Деревянные щиты опалубки |

- |

м2 |

226 |

|

Подкладки из бруса сечением 200×100 мм |

ГОСТ 8486-66 |

шт. |

68 |

|

Комплект инвентарных металлических подмостей на рамах |

- |

м2 |

32 |

Б. Машины, оборудование, инструмент и инвентарь

|

Наименование |

ГОСТ, марка |

Количество |

Кран на пневмоходу |

К-161 |

1 |

|

Сварочные трансформаторы |

ТС-500 |

2 |

|

Бадьи емкостью 0,75 м3 |

- |

8 |

|

Наборы инструментов для плотников |

- |

2 |

|

Лопаты штыковые |

3620-63 |

4 |

|

Лопаты совковые |

3630-63 |

4 |

|

Вибраторы |

10825-71 |

2 |

|

Ключи гаечные (разные) |

16983-71 |

4 |

|

Стропы инвентарные |

19146-73 |

4 |

|

Метры стальные |

7253-54 |

2 |

|

Рулетка длиной 20 м |

7502-69 |

1 |

Уровень |

9416-67 |

1 |

|

Нивелир |

10528-69 |

1 |

|

Теодолит |

10529-70 |

1 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 3

монтаж сборной секции опускного колодца

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при составлении проекта производства работ и организации труда при монтаже сборной секции опускного колодца.

Сборная секция сборно-монолитного колодца высотой 6 м (типовой проект инв. № 845/2 Гипротрансмоста) собирается после опускания монолитной секции.

Размер сборной секции колодца в плане 12×4×6,8 м, высота 3,5 м.

Внутренние стенки сборной части колодца омоноличиваются бетоном М-200 с установкой арматурных сеток. Толщина слоя бетона омоноличивания 40 см, объем бетона омоноличивания 51,5 м3.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

После погружения ножевой секции на глубину 2,25 м монтируется сборная секция опускного колодца. Сборная секция собирается из семи ярусов высотой по 0,5 м каждый. Ярус состоит из четырех монтажных блоков весом по 7,5 т.

Блоки транспортируются к месту монтажа на трайлерах и разгружаются в зоне работы монтажного крана (см. рис. 2). Учитывая габариты блоков и ограниченность зоны работы крана, блоки разгружают в два приема. Вначале выгружают блоки на четыре яруса и после их установки выгружают оставшиеся блоки.

После погружения монолитной секции колодца (до начала работ по монтажу сборной секции) внутри колодца собирают инвентарные подмости.

В процессе установки блоков сборной секции устраивают подвесные подмости на кронштейнах, которые крепят к закладным деталям.

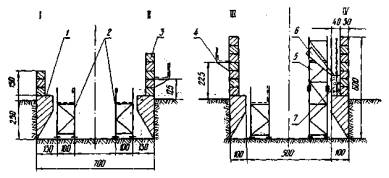

Закладные детали устанавливают снаружи по периметру колодца и на внутренней перегородке колодца после установки 1, 2, 3 и 4 ярусов блоков. Соблюдается следующая последовательность работ по монтажу сборной секции (рис. 5). Первые три яруса блоков устанавливают, используя инвентарные подмости внутри колодца (этап I), четвертый и пятый ярусы блоков устанавливают с подвесных подмостей первого яруса (этап II), шестой и седьмой ярусы блоков-с подмостей второго яруса (этап III).

Рис. 5. Последовательность работ по монтажу сборной секции опускного колодца (I, II, III, IV-этапы работ):

1 - погруженная монолитная секция; 2 - инвентарные подмости: 3 - сборные блоки; 4 - подвесные подмости; 5 - нарощенные инвентарные подмости; 6 - лоток для бетона; 7 - бетон омоноличивания стен колодца

Для выполнения работ по омоноличиванию стенок сборной секции колодца инвентарные подмости внутри колодца наращивают (этап IV).

Блоки устанавливают стреловым краном К-161 при минимальном вылете стрелы 5,5 м с четырех стоянок. До начала установки блоков приваривают арматурный каркас омоноличивания блоков к выпускам арматуры монолитной секции с помощью накладок.

Блоки стропят за монтажные петли, которые закладывают при изготовлении блоков.

Блоки устанавливают на слой цементного раствора толщиной до 1,5 см и тщательно выверяют. Ось наращиваемой секции опускного колодца должна совпадать с осью ранее опущенной монолитной секции.

Арматуру монтажных стыков между блоками сваривают в каждом ярусе, а омоноличивание бетоном производят после установки двух ярусов.

Приготовление цементного раствора для укладки блоков предусмотрено на месте в растворомешалке емкостью 100 л. Бетонная смесь для омоноличивания доставляется с бетонного завода в бадьях на автомобилях.

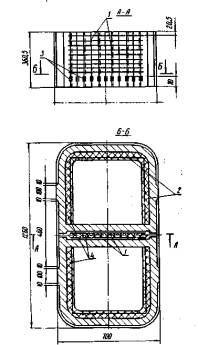

После установки всех блоков в соответствии с типовым проектом с внутренней стороны стенок сборной секции колодца устанавливаются вертикальные арматурные сетки (рис. 6), стенки бетонируются на толщину выступающей монолитной секции колодца.

Рис. 6. Армирование внутренней стороны стенок сборной секции:

1 - арматурный каркас между блоками; 2 - арматурные сетки; 3 - сварные сетки стержней каркаса с выпусками арматуры монолитной секции; 4 - бетон омоноличивания

Сетку и сборную щитовую опалубку омоноличивания стен устанавливают при помощи крана.

В щитах опалубки для бетонирования предусматривают закладные доски.

Бетонную смесь из бадьи принимают на наклонные лотки, установленные по внутреннему периметру шахты колодца.

Установку закладных досок и перестановку лотков производят в процессе бетонирования.

После достижения бетоном омоноличивания прочности 25-50 кГ/см2 (проверяется лабораторией), обеспечивающей сохранность поверхности стен, опалубку и подмости разбирают.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по изготовлению сборной секции опускного колодца выполняются в два приема звеном монтажников конструкций № 1, за исключением укладки бетона омоноличивания стен колодца, которая производится звеном бетонщиков № 3 в три смены.

В звене монтажников конструкций все рабочие должны владеть вторыми профессиями.

Состав звена № 1 (в скобках указана вторая профессия)

Монтажники конструкций:

5 разр.-1 (электросварщик 5 разр.)

4 разр.-2 (электросварщик 4 разр., плотник 4 разр.)

3 разр.-1 (плотник 3 разр.)

Состав звена № 3

Бетонщики:

4 разр.-2

3 » -2

Так как монтажные работы выполняются в две смены, а бетонные - в три смены, требуется два звена № 1 и три звена № 3.

Кран К-161 обслуживает машинист крана 6 разр.

При установке блоков два монтажника 3 разр. приготовляют и расстилают раствор, а два монтажника 5 и 4 разр. устанавливают блоки и сваривают арматуру монтажных стыков.

На омоноличивании стыков между блоками после установки двух ярусов блоков занято все звено № 1, при этом один монтажник 3 разр. стропит бадьи с бетоном, двое рабочих (4 и 3 разр.) принимают бетонную смесь и спускают в опалубку, а один рабочий 4 разр. уплотняет смесь вибратором.

До начала укладки блоков звено № 1 устанавливает внутри колодца инвентарные подмости, а в процессе монтажа, после установки третьего и пятого ярусов блоков, монтирует подвесные подмости на кронштейнах снаружи колодца.

После установки блоков звено в полном составе устанавливает арматурные сетки омоноличивания стен колодца и наращивает инвентарные подмости внутри колодца.

При устройстве опалубки омоноличивания стен колодца звено № 1 в полном составе устанавливает щиты опалубки, а затем двое монтажников (5 и 4 разр.) производят выверку и окончательное закрепление щитов, а двое монтажников (4 и 3 разр.), владеющие профессией плотников, заготавливают и подгоняют закладные доски для бетонирования.

Бетонную смесь укладывает звено бетонщиков № 3, при этом бетонщик 3 разр. стропит бадьи с бетоном, двое бетонщиков (4 и 3 разр.) принимают и спускают в опалубку бетонную смесь, бетонщик 4 разр. уплотняет смесь вибратором.

Звено № 1 в полном составе разбирает опалубку и подмости.

Все работы, выполняемые на высоте, производятся с подвесных или инвентарных подмостей.

IV. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА МОНТАЖ СБОРНОЙ ЧАСТИ ОПУСКНОГО КОЛОДЦА

Условные обозначения:

![]() работа звена рабочих;

работа звена рабочих;

![]() работа машиниста крана K-161

работа машиниста крана K-161

Примечание. Цифрами над линиями указано число рабочих, а под линиями - продолжительность операций в часах.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА

|

Шифр норы |

Наименование работ |

Состав звена |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Затраты труда на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

§ 2-1-46, п. 5б |

Планировка площадки под подмости внутри колодца |

Землекоп 3 разр. |

100 м2 |

0,5 |

16,5 |

9-16 |

8,25 |

4-58 |

|

§ 6-1-30, табл. 3, п. 2а |

Устройство инвентарных подмостей |

Плотники: 4 разр.-1 2 » -1 Подсобный (транспортный) рабочий 1 разр.-1 |

1 м2 настила |

64 |

0,155 |

0-08 |

9,92 |

5-12 |

|

§ Т72-4, п. 8 |

Установка блоков колодца на раствор |

Монтажники конструкций: 5 разр.-1 4 » -1 3 » -2 Машинист крана 6 разр.-1 |

1 блок |

28 |

3,8 0,95 |

2-32 0-75,1 |

106,4 26,6 |

64-96 21-03 |

|

§ Т72-3, табл. 1. п. 2 |

Сварка выпусков арматуры монтажных стыков |

Электросварщики: 4 разр.-1 3 » -1 |

100 стыков |

1,79 |

4,9 |

2-89 |

8,77 |

5-17 |

|

§ Т72-3, табл. 1, п. 1 |

Правка выпусков арматуры |

Арматурщик 3 разр.-1 |

100 выпусков |

2,36 |

1,5 |

0-83,3 |

3,54 |

1-97 |

|

§ Т72-3, табл. 5, п. 1 |

Устройство опалубки монтажных стыков блоков |

Плотники: 4 разр.-1 3 » -1 |

1 торец |

14 |

0,51 |

0-30,1 |

7,14 |

4-21 |

|

§ Т90-1-4, п. 1 |

Приварка каркаса омоноличивания блоков |

Электросварщик 5 разр.-1 |

100 сварных соединений |

0,22 |

11 |

7-72 |

2,42 |

1-70 |

|

§ 4-4-4, п. 3 |

Установка каркаса омоноличивания блоков |

Арматурщики: 4 разр.-1 3 » -2 2 » -1 Машинист крана 5 разр.-1 |

1 каркас |

1 |

2,48 0,62 |

1-38 0-43,5 |

2,48 0,62 |

1-38 0-43,5 |

|

§ 4-4-3, п. 2 |

Устройство опалубки омоноличивания стен колодца |

Плотники: 4 разр.-1 3 » -2 Машинист крана 5 разр.-1 |

1 м2 опалубки |

102 |

0,435 0,145 |

0-25,2 0-10,2 |

44,4 14,8 |

25-70 10-40 |

|

§ 4-4-4, п. 1 и 2 |

Установка сеток омоноличивания стен колодца с закреплением |

Арматурщики: 3 разр.-1 2 » -2 |

1 сетка |

6 |

2,39 |

1-23 |

14,34 |

7-38 |

|

§ Т72-3, табл. 5, п. 3 |

Укладка бетона омоноличивания стен колодца |

Бетонщики: 4 разр.-2 3 » -2 |

1 м3 бетона |

51,5 |

2,7 |

1-59 |

139,05 |

81-89 |

|

§Т90-1-15 п. 3 |

Устройство подвесных подмостей снаружи колодца |

Монтажники конструкций: 4 разр.-2 3 » -2 Машинист крана 5 разр.-1 |

1 м2 |

92 |

1,04 0,26 |

0-61,4 0-18,3 |

95,68 23,92 |

56-49 16-84 |

|

§ 3-18, п. 3а |

Приготовление раствора в растворомешалке емкостью 80 л |

Машинист растворомешалки 3 разр.-1 |

1 м3 |

2,3 |

0,61 |

0-33,9 |

1,4 |

0-78 |

|

§ 3-18, п. 2а |

Загрузка растворомешалки вручную |

Подсобный (транспортный) рабочий 2 разр.-2 |

1 м3 |

2,3 |

1,05 |

0-51,8 |

2,42 |

1-19 |

|

§ 4-4-3, п. 4 |

Разборка опалубки омоноличивания стен |

Плотники: 3 разр.-1 2 » -2 Машинист крана 5 разр.-1 |

1 м2 |

102 |

0,345 0,115 |

0-17,7 0-08,1 |

35,19 11,73 |

18-05 8-26 |

|

§ Т90-1-15, п. 4 |

Разборка подвесных подмостей |

Монтажники конструкций: 3 разр.-2 2 » -2 Машинист крана 5 разр.-1 |

1 м2 |

64 |

0,52 0,13 |

0-27,3 0-09,1 |

33,28 8,32 |

17-47 5-82 |

|

ТНиР, § 90-3-1, № 6 |

Выгрузка блоков опускного колодца |

Монтажники конструкций: 4 разр.-1 3 » -1 Машинист крана 6 разр.-1 |

1 шт. |

12 |

0,78 0,39 |

0-46 0-30,8 |

9,36 4,68 |

5-52 3-70 |

|

|

Итого |

|

|

|

|

|

524,04 90,67 |

303-56 66-49 |

Примечание. В графах 6, 7, 8, 9 в числителе приведены числовые значения для звена рабочих, в знаменателе - для машиниста крана.

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Общий объем железобетонной кладки, м3 132,2

В том числе:

сборного железобетона 80,7

бетона омоноличивания 51,5

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику

больше (+) или меньше (-), чем по калькуляции |

|

Затраты труда |

чел-дн |

65,5 |

52 |

-21 |

|

Трудоемкость на 1 м3 кладки |

» |

0,5 |

0,39 |

-21 |

|

Среднедневная заработная плата |

руб. |

4,63 |

5,84 |

+26 |

|

Средний разряд рабочих |

- |

3,35 |

3,88 |

+16 |

Кран занят на работах в течение 13 маш-смен.

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы, полуфабрикаты, детали и конструкции

|

Наименование |

ГОСТ, марка |

Единица измерения |

Количество |

|

Сборные блоки |

Типовой проект № 845/2, лист 10 |

шт. м3 |

28 80,7 |

|

Бетонная смесь |

М-200 |

м3 |

51,5 |

|

Раствор цементный |

Проект производства работ |

» |

2,3 |

|

Арматурные сетки |

ГОСТ 5781-61 |

шт. кг |

6 1548 |

|

Арматурный каркас |

ГОСТ 5781-61 |

шт. кг |

1 421 |

|

Электроды типа Э-42А |

ГОСТ 9467-60 |

кг |

23 |

|

Деревянные щиты опалубки |

- |

м2 |

102 |

|

Конструкции инвентарных подвесных подмостей |

Проект производства работ |

» |

92 |

|

Комплект металлических инвентарных подмостей на рамах |

» |

» |

32 |

Б. Машины, оборудование, инструмент и инвентарь

|

Наименование |

ГОСТ, марка |

Количество |

Кран на пневмоходу |

К-161 |

1 |

|

Сварочные трансформаторы |

ТС-500 |

1 |

|

Бадьи емкостью 0,75 м3 |

- |

8 |

|

Наборы инструментов для плотников |

- |

2 |

|

Лопаты совковые |

3620-63 |

4 |

|

Вибраторы |

10825-71 |

4 |

|

Ключи гаечные (разные) |

16983-71 |

4 |

|

Стропы инвентарные |

19146-73 |

4 |

|

Ломы |

11042-65 |

2 |

|

Кувалды |

11042-65 |

2 |

|

Метры стальные |

7253-54 |

2 |

|

Рулетка длиной 20 м |

7502-69 |

1 |

Уровень |

9416-67 |

1 |

|

Нивелир |

10528-69 |

1 |

|

Теодолит |

10529-70 |

1 |

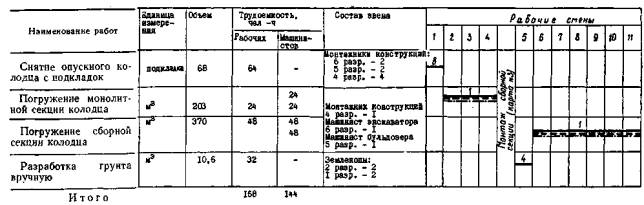

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 4

ОПУСКАНИЕ КОЛОДЦА

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при составлении проекта производства работ и организации труда при опускании сборно-монолитного колодца высотой 6 м.

Предусмотрено опускание колодца с водоотливом в супесчаные грунты с включением валунно-галечных отложений.

Отметка обреза фундамента (опускного колодца) принята на 0,5 м ниже отметки грунта, а уровень грунтовой воды расположен на 1,5 м ниже отметки грунта.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Опускание в грунт первой ножевой секции опускного колодца разрешается не ранее достижения бетоном полной проектной прочности, контролируемой лабораторией.

Комплекс работ, связанных с подготовкой колодца к опусканию, включает установку и опробование оборудования для откачки воды из колодца; установку и проверку механизмов для разработки и удаления грунта из полости колодца; разборку опалубки и снятие колодца с подкладок.

После разборки опалубки наружных и внутренних стен удаляют подмости, воспринимавшие вес опалубки и бетона внутренней стенки колодца.

Подкладки удаляют постепенно, начиная с середины и концов колодца по направлению к расчетным (фиксированным) зонам опирания. Подкладки из-под ножа удаляют через одну. Затем выбивают стойки подкладок, оставшихся между фиксированными зонами опирания, и извлекают сами подкладки. В последнюю очередь удаляют одновременно стойки и подкладки в зонах опирания.

Подкладки подкапывают с боков и снизу, а затем извлекают из-под ножа.

После извлечения каждой подкладки банкетку ножа немедленно плотно подбивают грунтом снаружи и изнутри колодца для передачи нагрузки на грунт. На тщательность выполнения этой работы должно быть обращено особое внимание, чтобы избежать больших просадок колодца и связанных с ними затруднений с удалением оставшихся подкладок.

Опускной колодец погружается в грунт под действием собственного веса при разработке грунта внутри колодца. Грунт разрабатывается экскаватором Э-754, оборудованным грейферным ковшом емкостью 0,75 м3.

Разработанный грунт перемещается бульдозером Д-157 (см. рис. 2) в отвал.

Так как по принятому в карте геологическому разрезу уровень грунтовой воды находится на 1,5 м ниже отметки грунта, то вначале грунт разрабатывают насухо, а затем с применением водоотлива.

В процессе погружения периодически устраиваются водосборники и переставляются насосы.

Разработку грунта в шахтах колодца ведут в два приема: сначала удаляют грунт в средней части котлована, не затрагивая участков, расположенных под ножом колодца, а затем приступают к извлечению грунта в непосредственной близости от ножа. По всему периметру ножа колодца следует оставлять берму шириной 0,5-0,8 м. Грунт из-под ножа удаляется в последнюю очередь.

При опускании колодца разность уровней грунта в забоях соседних шахт не должна превышать 0,5 м.

Для наблюдений за положением колодца при опускании на него наносят шкалы, разделенные на участки, равные 5-10 см. По мере заглубления колодца и его наращивания деления наносят выше. Нуль шкалы должен совпадать с банкеткой ножа.

Проверка вертикальности опускания колодца и его положения в плане должна производиться непрерывно в процессе опускания.

Положение колодцев в плане проверяют с помощью теодолита через каждые 1-2 м заглубления.

Величину погружения определяют ежедневно по шкалам, а через 2 м заглубления-с помощью нивелира.

Результаты замеров заносят в журнал погружения колодца, отмечая величины отклонений от проектного положения осей в плане и наличие перекосов.

Смещения и перекосы должны выправляться немедленно после их обнаружения.

Опускание сборной секции колодца допускается не ранее достижения бетоном омоноличивания 70% проектной прочности.

Перед опусканием сборной секции грунт по периметру колодца разрабатывается вручную на глубину 0,8 м с откосом 1:1,5.

Опускание колодца прекращается при заглублении верха колодца на 0,5 м ниже отметки поверхности грунта.

Отклонения от проектного положения опущенного колодца не должны превышать следующих величин:

горизонтальное смещение не должно быть больше 0,01 глубины погружения;

тангенс угла отклонения от вертикали не должен превышать 0,01.

После разработки грунта до проектной отметки комиссия производит освидетельствование и приемку основания с составлением акта, являющегося разрешением на бетонирование.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по опусканию колодца ведутся в две смены. На снятии опускного колодца с подкладок занята бригада, состоящая из восьми монтажников конструкций:

6 разр.-2

5 » -2

4 » -4

При работе бригада разбивается на два звена, каждое из которых состоит из следующих монтажников конструкций:

6 разр.-1

5 » -1

4 » -2

Звенья работают параллельно.

Руководит работой каждого звена и следит за тщательностью ее выполнения звеньевой-монтажник конструкций 6 разр.

При разработке грунта грейфером монтажник конструкций 4 разр. следит за опусканием колодца, указывает места набора грунта грейфером в шахте колодца, следит за водоотливом.

Управляют экскаватором с грейфером машинист 6 разр. и помощник машиниста 5 разр.

Во время опускания колодца к работе привлекаются слесарь 5 разр., который следит за работой насосов в процессе водоотлива, и машинист бульдозера 5 разр., который перемещает грунт от места разработки в отвал.

Перед опусканием сборной секции звено № 5, состоящее из 4 землекопов (2 разр. - 2; 1 разр. - 2), разрабатывает грунт вокруг опускного колодца вручную. При этом два землекопа 2 разр. разрабатывают грунт и выбрасывают его на бровку, а два землекопа 1 разр. отбрасывают грунт от бровки.

IV. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА ОПУСКАНИЕ КОЛОДЦА

Условные обозначения:

![]() - работа звена рабочих

- работа звена рабочих

![]() - работа машиниста экскаватора с грейфером

- работа машиниста экскаватора с грейфером

![]() -

работа машиниста бульдозера

-

работа машиниста бульдозера

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА

|

Шифр норы |

Наименование работ |

Состав звена |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Затраты труда на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

Местная норма МО-10 |

Снятие опускного колодца с подкладок |

Монтажники конструкций: 6 разр.-2 5 » -2 4 » -4 |

1 м лежней |

136 |

0,53 |

0-36,3 |

72,08 |

49-37 |

|

То же |

Погружение монолитной секции колодца |

Монтажники конструкций: 4 разр.-1 Машинист крана 6 разр.-1 Машинист 5 разр.-1 |

1 м3 грунта |

203 |

0,15 0,30 |

0-09,4 0-22,4 |

30,45 60,90 |

19-08 45-47 |

|

» |

Погружение сборной секции колодца |

То же |

То же |

370 |

0,15 0,30 |

0-09,4 0-22,4 |

56,5 111 |

34-78 82-88 |

|

§ 2-1-31, табл.2, п. 1е |

Разработка грунта вокруг колодца |

Землекоп 2 разр.-1 |

» |

21,5 |

1,25 |

0-61,6 |

26,88 |

13-24 |

|

§ 2-1-42, п. б |

Откидывание грунта от бровки |

Землекоп 1 разр.-1 |

» |

21,5 |

0,7 |

0-30,7 |

15,05 |

6-60 |

|

§ 2-1-15, табл. 2, п. 1 б, д, К = 0,85 |

Перемещение грунта бульдозером на расстояние до 50 м |

Машинист бульдозера 4 разр.-1 |

100 м3 |

3,34 |

6,97 |

4-36 |

23,28 |

14-56 |

|

|

Итого |

|

|

|

|

|

199,96 195,1 |

123-07 142-21 |

Примечание. В графах 6, 7, 8 и 9 в числителе приведены числовые значения для звена, в знаменателе - для машинистов крана и бульдозера.

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Объем разработки грунта, м3 595

Глубина погружения колодца, м 6,5

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику

больше (+) или меньше (-), чем по калькуляции |

|

Затраты труда |

чел-дн |

24,4 |

21 |

-14 |

|

Трудоемкость на 100 м3 грунта |

» |

4,10 |

3,53 |

-14 |

|

Трудоемкость на 1 пог. м погружения |

» |

3,75 |

3,23 |

-14 |

|

Среднедневная заработная плата |

руб. |

5,04 |

5,86 |

+14 |

|

Средний разряд рабочих |

- |

4,07 |

3,81 |

-6,4 |

Затраты времени работы машин: экскаватор Э-754 с грейфером - 9 маш.-смен, бульдозер Д-157 - 9 маш.-смен.

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Машины, оборудование, инструмент и инвентарь

|

Наименование |

ГОСТ, марка |

Количество |

|

Экскаватор с грейферным ковшом 0,75 м3 |

Э-754 |

1 |

Бульдозер |

Д-157 |

1 |

|

Насосы |

С-374 |

3 |

|

Ломы |

1405-65 |

4 |

|

Кувалды |

11042-65 |

4 |

|

Лопаты совковые |

3620-63 |

4 |

|

Лопаты штыковые |

3620-63 |

4 |

|

Метр стальной |

7253-54 |

1 |

|

Нивелир |

10528-69 |

1 |

|

Теодолит |

10529-70 |

1 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 5

ЗАПОЛНЕНИЕ БЕТОНОМ ШАХТ КОЛОДЦА

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при составлении проекта производства работ и организации труда при заполнении бетоном шахт колодца. Опускной колодец сборно-монолитный (типовой проект инв. № 845/2 Гипротрансмоста) высотой 6 м.

Размер колодца в плане 12,6×7 м.

Колодец имеет две шахты. Объем бетона заполнения - 305 м3, марка бетона-150.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Заполнение бетоном шахт колодца разрешается после комиссионного освидетельствования и приемки основания с составлением соответствующего акта.

В процессе приемки комиссия проверяет соответствие проекту размеров и положения колодца, сравнивает фактическое напластование грунтов (по журналу опускания колодца) и характеристики грунта несущего пласта с данными, приведенными в проектных материалах, определяет возможность бетонирования на проектной отметке.

Перед бетонированием основание опущенного колодца должно быть спланировано щебнем или гравием до отметки, на 20 см превышающей положение кромки ножа, а нож по всему периметру подбит щебнем или гравием.

Бетонирование производится открытым способом.

Воду откачивают из специально устроенных приямков.

Бетонная смесь доставляется к месту укладки самосвалами и выгружается на широкий наклонный лоток, а затем спускается в колодец по желобу.

Укладывают бетонную смесь горизонтальными слоями, толщину которых принимают не более 1,25 длины рабочей части вибраторов, используемых для уплотнения смеси.

Укладку бетонной смеси ведут от ножа колодца к середине.

Промежутки времени между укладкой одного слоя бетона и перекрытием его следующим слоем без образования рабочего шва должны устанавливаться строительной лабораторией в зависимости от температуры наружного воздуха, условий погоды, свойств применяемого цемента и других факторов.

При укладке бетонной смеси должна систематически контролироваться ее подвижность.

При отклонении подвижности смеси от заданной или при нарушении однородности смеси должны приниматься меры по улучшению условий ее транспортирования или корректировки ее состава.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Устройство щебеночной подготовки выполняет звено монтажников конструкций (4 разр. - 1; 3 разр. - 1; 2 разр. - 2). Щебень подают самосвалом и спускают в котлован по лотку. Разравнивают и планируют грунт по всей площади дна котлована два монтажника (3 и 2 разр.). Другие двое монтажников (4 и 2 разр.) подбивают щебень под нож.

Заполнение обеих шахт колодца бетоном производится непрерывно (в три смены) бригадой бетонщиков (4 разр. - 4 и 3 разр. - 4), которая разбита на два звена, работающих параллельно.

Расстановка рабочих в звене следующая: бетонщик 3 разр. принимает бетонную смесь из самосвала на наклонный лоток и спускает в колодец по желобу, два бетонщика 4 и 3 разр. укладывают бетонную смесь горизонтальными слоями, бетонщик 4 разр. уплотняет смесь вибратором.

IV. график производства работ ПО ЗАПОЛНЕНИЮ БЕТОНОМ ШАХТ КОЛОДЦА

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА

|

Шифр норы |

Наименование работ |

Состав звена |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Затраты труда на полный объем работ, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

§ 2-1-46, п. 5б |

Планировка дна котлована вручную |

Землекоп 3 разр. |

100 м2 |

0,88 |

16,5 |

9-16 |

14,52 |

8-06 |

|

§ 4-4-1, п. 1в |

Устройство в котловане щебеночной подготовки |

Дорожные рабочие: 4 разр.-1 3 » -1 2 » -2 |

1 м2 |

88 |

0,28 |

0-15,2 |

24,64 |

13-38 |

|

§ 4-4-6, п. 2 |

Заполнение бетоном шахт колодца |

Бетонщики: 4 разр.-2 3 » -2 |

1 м3 бетона |

305 |

1,4 |

0-82,6 |

427 |

251-93 |

|

|

Итого |

|

|

|

|

|

465,89 |

273-37 |

VI. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Объем бетонной кладки 305 м3

|

Наименование показателей |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов показатель по графику

больше (+) или меньше (-), чем по калькуляции |

|

Затраты труда |

чел-дн |

58,2 |

52 |

-11 |

|

Трудоемкость на 1 м3 кладки |

» |

0,191 |

0,17 |

-11 |

|

Среднедневная заработная плата |

руб. |

4,70 |

5,96 |

+11,9 |

|

Средний разряд рабочих |

- |

3,45 |

3,44 |

-0,3 |

VII. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы, полуфабрикаты, детали и конструкции

|

Наименование |

Марка |

Единица измерения |

Количество |

Бетонная смесь |

М-150 |

м3 |

305 |

Б. Машины, оборудование, инструменты и инвентарь

|

Наименование |

ГОСТ |

Количество |

|

Насосы С-374 |

- |

3 |

|

Лопаты совковые |

3620-63 |

8 |

|

Вибраторы |

10825-71 |

2 |

VIII. КАРТА ТЕХНОЛОГИИ ПООПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА РАБОТ. «ИЗГОТОВЛЕНИЕ И ПОГРУЖЕНИЕ ОПУСКНЫХ КОЛОДЦЕВ»

|

№ пп |

Контролируемые показатели |

Допуски |

№ пп |

Контролируемые показатели |

Допуски |

|

1 |

Размеры поперечного сечения колодца: |

|

2 |

Толщина стен опускных колодцев, мм: |

|

|

длина и ширина |

0,5% размера, но не более ,12 см |

бетонных и бутобетонных |

+40; -30 |

||

|

железобетонных |

±10 |

||||

|

радиус закругления |

0,5% радиуса, но не более 6 см |

3 |

Проектное положение опущенных колодцев: |

|

|

|

горизонтальное смещение |

Не больше 0,01 глубины погружения |

||||

|

разность диагоналей |

1% длины диагонали |

тангенс угла отклонения от вертикали |

Не больше 0,01 |

СНиП III-Б.7-612

|

I |

Основные процессы и операции, подлежащие контролю |

Изготовление опускных колодцев |

Опускание колодцев |

|

II |

Состав контроля (что проверяется) |

Разбивка и закрепление осей на местности; положения реперов для контроля вертикальных отметок колодца; подготовка площадки на месте опускания |

Проверка вертикальности опущенных колодцев |

|

III |

Метод контроля (техническое оснащение контроля - чем проверяется) |

Визуальный, инструментальный, теодолит |

|

|

IV |

Вид, режим и объем контроля |

Входной, периодический |

Входной, постоянный, сплошной |

|

|

Непосредственно проверяет |

Прораб |

|

|

V |

Надзор за контролем |

Главный инженер |

|

|

|

Привлекаемые для контроля подразделения |

Геодезическая служба |

|

|

VI |

Где регистрируются результаты контроля (исполнительная документация) |

Акт освидетельствования и приемки основания колодца, форма 4.23 |

Журнал работ по опусканию колодца опоры, форма 4.19 |