РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Руководство Руководство по организации труда при производстве ремонтно-строительных работ. Часть II. Общестроительные работы.

Министерство жилищно-коммунального хозяйства РСФСР

Руководство

по организации труда при производстве

ремонтно-строительных работ

Часть II

Общестроительные работы

Утверждено

МЖКХ РСФСР

Москва

Стройиздат 1983

Приведены правила организации и обслуживания рабочих мест, методы и приемы производства работ при монтаже сборных конструкций, усилении и ремонте стен, перекрытий, наружных ограждений полносборных зданий, кровель, полов, лестниц и балконов, при заполнении оконных и дверных проемов.

Даны рекомендации по оптимальной структуре и оснащению строительных звеньев инструментами, приспособлениями и механизмами.

Для инженерно-технических работников и бригадиров ремонтно-строительных организаций.

Содержание

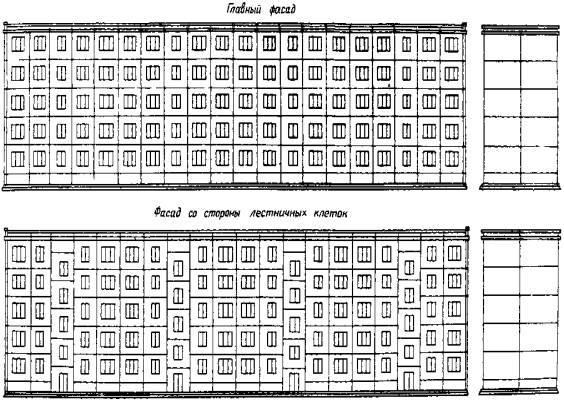

ВЫПУСК III. МОНТАЖ СБОРНЫХ КОНСТРУКЦИЙ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации настоящего выпуска «Руководство по организации труда при производстве ремонтно-строительных работ» распространяются на работы по монтажу сборных конструкций при комплексном и выборочном капитальном ремонте жилых и общественных зданий.

1.2. Применение рекомендуемых методов организации труда в звеньях при монтаже сборных конструкций предусматривается с соблюдением «Технических указаний на производство и приемку общестроительных и специальных работ при капитальном ремонте жилых и общественных зданий», книга 1, утвержденных МКХ РСФСР в 1969 г., основных положений «Указаний по технологии ремонтно-строительного производства и технологических карт на работы при капитальном ремонте жилых домов», утвержденных МКХ РСФСР в 1969 г.

1.3. В комплексе paбот по монтажу сборных конструкций, предусмотренных настоящим выпуском, включены следующие процессы:

- монтаж сборных железобетонных балочных перекрытий;

- монтаж перекрытий из крупноразмерных настилов;

- монтаж лестниц из мелкоразмерных элементов;

- монтаж лестниц из крупноразмерных элементов;

- монтаж крыш из железобетонных панелей.

1.4. Выбор монтажных средств должен определяться исходя из установленных сроков и требований наиболее экономичного производства работ. Выбранный метод монтажа должен обеспечить минимальные трудозатраты, стоимость, а также возможность выполнения смежных работ по совмещенному графику.

1.5. Все работы по замоноличиванию стыков должны производиться в соответствии с нормативными документами.

1.6. Все виды сварки при монтаже выполнять в соответствии с «Указаниями по технологии электросварки арматуры железобетонных конструкций».

1.7. Маркировку монтажных элементов и узлов указывать на монтажных схемах и проектах.

1.8. В связи с крайне ограниченными размерами строительных площадок при ремонте зданий целесообразно монтаж крупноразмерных элементов производить непосредственно с транспортных средств.

1.9. При укладке панелей, балок и других сборных железобетонных элементов на соответствующие проектам опоры необходимо следить за соблюдением установленных допусков в соответствии с требованиями и техническими условиями на производство работ. Только после проверки, выверки и регулировки панели и балки анкеруют, сваривают, а стыки между ними и все незаполненные участки замоноличиваются. Балки закрепляются после того, как сделана выверка концов опирания и расстояний между укладываемыми элементами.

1.10. Сварка элементов конструкций должна осуществляться немедленно после их установки в проектное положение.

1.11. Для обеспечения высокого качества монтажных работ при капитальном ремонте необходимо соблюдать все проектные решения и требования соответствующих нормативных документов.

1.12. Все доставляемые на строительную площадку изделия подвергаются контролю, заключающемуся в проверке паспорта и штампов ОТК, а также внешнем осмотре с целью установления качества этих изделий.

1.13. Изделия с дефектами, не соответствующие требованиям технических условий, не могут быть допущены к монтажу, подлежат браковке и возврату поставщику.

1.14. Доставляемые на объекты железобетонные и бетонные изделия должны иметь не менее 70 % проектной прочности, что должно быть указано в паспортах.

1.15. Обязательным условием осуществления монтажных работ является постоянный контроль за соблюдением вертикальных и горизонтальных отметок и расположением деталей в плане.

1.16. Установку монтируемых элементов следует производить непосредственно на заранее подготовленные опорные места в соответствии с рабочими чертежами, установленными допусками, проявляя при этом особую осторожность и не допуская толчков и ударов транспортируемых элементов по другим конструкциям.

1.17. Монтаж сборных железобетонных конструкций каждого последующего этажа допускается лишь после установки перекрытий предыдущего этажа. Оставляемые в перекрытиях отверстия и проемы следует закрывать временным настилом или ограждать.

1.18. При производстве строительно-монтажных и вспомогательных работ обязательным является соблюдение требований главы СНиП III-4-80 «Техника безопасности в строительстве», а также «Рекомендаций по инвентарным устройствам для обеспечения безопасных и безвредных условий труда при производстве ремонтно-строительных работ и формовании сборного железобетона», утвержденных МЖКХ РСФСР в 1969 г.

2. МОНТАЖ СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ БАЛОЧНЫХ ПЕРЕКРЫТИЙ

Организация труда в звене

2.1. Работы по устройству железобетонных балочных перекрытий, как правило выполняются:

- при комплексном капитальном ремонте, где нецелесообразно применение башенного крана;

- при выборочном капитальном ремонте (локальная замена конструкций перекрытий).

При этом в обоих случаях монтажные работы выполняют с использованием легких подъемников, кранов «в окно», крана-манипулятора.

2.2. Монтаж железобетонных балочных перекрытий производит звено в количестве 6 чел.

Перечень работ и исполнителей представлен в табл. 1.

2.3. До начала работ по устройству перекрытий должны быть выполнены:

- разборка пришедших в негодность конструкций перегородок, оконных заполнений;

- ремонт и перекладка отдельных участков кирпичных стен в пределах перекрываемого этажа;

- размещение в удобном для работы месте инструментов, инвентаря, приспособлений.

2.4. Работы по монтажу перекрытий производят поэтажно снизу вверх.

2.5. Перечень механизмов, инструментов, приспособлений и инвентаря приведен в табл. 2.

Таблица 1

|

Состав звена по профессиям |

Число, чел. |

Разряд |

Перечень выполняемых работ |

|

Монтажники: |

|

|

Разметка гнезд для балок; пробивка гнезда и борозд с установкой монтажных столиков; укладка балок с анкеровкой и заделкой гнезд; укладка плит заполнения нижнего пояса с замоноличиванием швов; засыпка керамзитом; укладка плит верхнего пояса с их креплением; устройство и разборка временного настила. Установка опалубки, арматуры для бетонирования монолитных участков. |

|

M1 |

1 |

5 |

|

|

М2 |

1 |

4 |

|

|

М3 |

1 |

4 |

|

|

М4 |

1 |

4 |

|

|

М5 |

1 |

4 |

|

|

М6 |

1 |

3 |

|

|

Стропальщики: |

|

|

Осмотр и строповка железобетонных балок, плит заполнения, настилов, подмостей, приспособлений, материалов и изделий |

|

С1 |

1 |

4 |

|

|

С2 |

1 |

4 |

Таблица 2

|

Наименование |

Единица измерения |

Количество |

Назначение |

|

1 |

2 |

3 |

4 |

|

Подъемно-транспортный механизм (по проекту производства работ) |

шт. |

1 |

Подъем конструктивных элементов, материалов и подача в оконный проем. |

|

Компрессорная станция (КСЭ-2 или ВВК-155) |

шт. |

1 |

Подача сжатого воздуха |

|

Инвентарные подмости |

м2 |

По ППР |

Введение подготовительных и монтажных работ |

|

Уровень водяной |

шт. |

1 |

Разметка гнезд балок |

|

Ведро |

шт. |

2 |

Доставка керамзита, воды и раствора к месту работ на этаже |

|

Ящик для раствора объемом 0,1 м3 |

шт. |

2 |

Доставка кирпичей и керамзита на этаж; приготовление и доставка раствора и бетона на этаж |

|

Молоток ОМСП-5 |

шт. |

2 |

Пробивка гнезд для установки балок |

|

Молоток |

шт. |

2 |

Работы по каменной кладке и выполнение опалубки |

|

Кельма |

шт. |

1 |

То же |

|

Молоток-кирочка |

шт. |

1 |

Работы по каменной кладке и выполнение опалубки |

|

Уровень строительный |

шт. |

1 |

Выверка горизонтального положения балок |

|

Рулетка |

шт. |

|

Измерительные работы |

|

Металлический метр |

шт. |

1 |

Разметка гнезд для установки балок |

|

Лом |

шт. |

|

Производство монтажных работ |

|

Совковая лопата |

шт. |

4 |

Набрасывание и разравнивание керамзита на перекрытии |

|

Пила-ножовка поперечная по дереву (КБ Горьковского металлического завода) |

шт. |

2 |

Выполнение опалубки монолитных участков |

|

Топор плотничный шт. типа А-2 |

шт. |

1 |

То же |

|

Инвентарная раздвижная стойка («Альбом чертежей, приспособлений, инструментов и инвентаря для монтажа крупноблочных зданий», ЦНИИОМТП) |

шт. |

3 |

То же |

Организация и обслуживание рабочих мест

2.5. Подготовка процесса включает:

- расчистку мест установки подмостей;

- меры безопасности при работе на подмостях.

2.6. Захваткой является квартира или несколько квартир по вертикали. Размеры захватки определяются, исходя из условий работы и особенностей объекта, с учетом использования рациональной технологии, труда монтажников и предусматривают минимальные затраты времени выполнения работ данным составом звена.

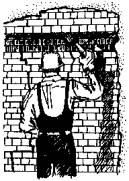

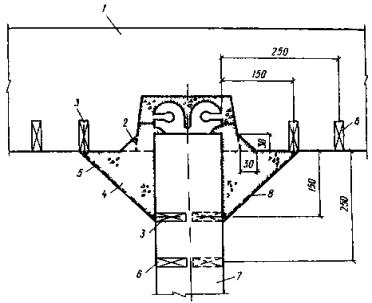

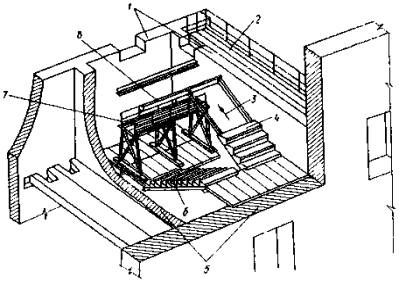

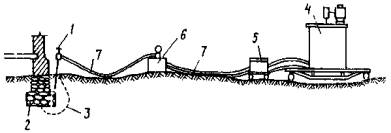

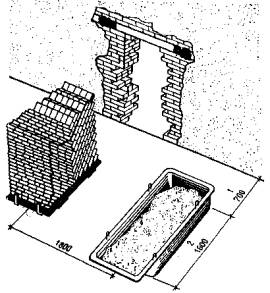

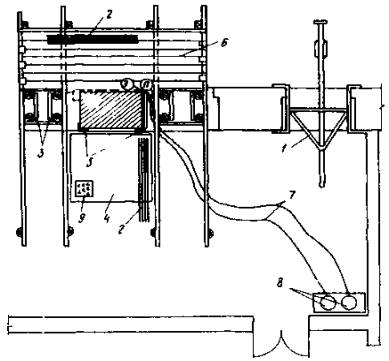

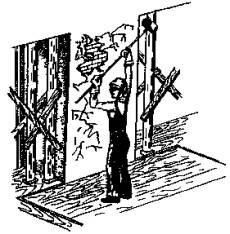

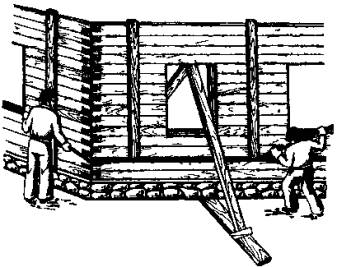

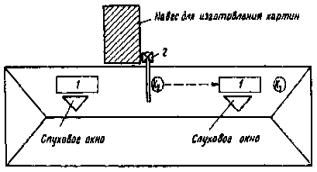

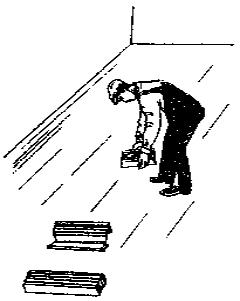

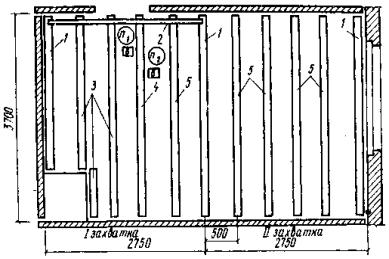

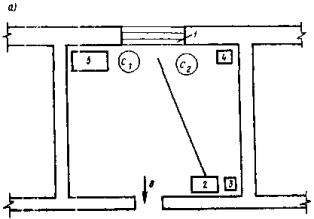

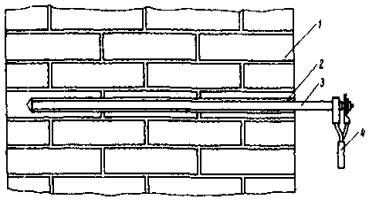

2.7. Организация рабочего места при монтаже железобетонных балочных перекрытий приведена на рис. 1.

Рис. 1. Общая схема организации работ по монтажу участка перекрытия из железобетонных балок

Методы и приемы труда

2.8. Операции по устройству балочного перекрытия в звене монтажников осуществляются следующим образом. Монтажники M1, M2 при помощи гибкого водяного уровня и металлического метра производят разбивку гнезд для балок. М1 берет метр и один конец уровня, М2 берет другой конец уровня и одновременно на определенной высоте с учетом размещения балки, лаг, чистого пола делает отметки на стене, по которым в местах установки балок определяют отметку низа гнезда. На ранее изготовленные козлы высотой 2 м монтажники М3, M4, М5, М6 кладут настилы-щиты, проверяя качество устойчивости козел. M1 пробивает гнезда отбойным молотком, М2 очищает гнезда от пыли, мусора и промывает водой, подносит цементный раствор и им выравнивает опорную поверхность гнезда.

2.9. После устройства балочного перекрытия рабочие осуществляют подъем и укладку балок. С1 и С2 производят строповку балок с двух концов, машинист строительного подъемника по сигналу С1 начинает подъем железобетонной балки до определенной высоты. По сигналу M1 машинист опускает балку на подкладки, уложенные на полу неразобранного перекрытия. Машинист по сигналу М1 убирает стрелу из оконного проема и передвигает подъемник на исходное место. M1, M2, М3, М4 берутся за балку с двух сторон, а М5 и М6 подтаскивают балку сзади, находясь на неразобранном перекрытии. Как только задний конец балки вышел и опустился в пространство между неразобранным и монтируемым перекрытиями, М5 и М6 опускаются на помост, и все монтажники заводят один конец балки в заранее подготовленное гнездо, а затем волоком перемещают другой конец балки, заводя его в гнездо противоположной стены.

M1 деревянным уровнем выверяет горизонтальное положение балки; M1, M2 подносят кирпич и раствор марки 100 для выравнивания и фиксации балки в положении проектной отметки. С1 и С2 производят погрузку строительного кирпича в растворный ящик. Машинист по сигналу C1 начинает подъем ящика с кирпичом. По сигналу M1 машинист опускает ящик с кирпичом на подкладки, уложенные на полу неразобранного перекрытия. M1 и М2 заделывают конец балки с одной стороны, М3 и М4 заделывают конец балки с другой стороны.

2.10. Укладка железобетонных плит осуществляется следующим образом. С1 и С2 подносят железобетонные плиты заполнения в отведенное место и складывают в пакет по 5-6 шт., устраивая деревянные прокладки между плитами. C1 и С2 заводят два стропа под основание пакета и надевают стропы на крюк подъемника. Машинист строительного подъемника по сигналу С1 начинает подъем пакета плит. По сигналу M1 машинист опускает пакет на неразобранное перекрытие, М1 и М2 подносят плиты к месту укладки, М3 и М4 укладывают плиты на нижние полки балок, устанавливая плиты вплотную одна к другой.

2.11. С1 и С2 производят погрузку готового раствора в растворный ящик при помощи совковых лопат. Машинист по сигналу C1 поднимает ящик с раствором, по сигналу M1 машинист опускает ящик на пол неразобранного перекрытия. М2 подносит готовый раствор, выгружает его на плиты перекрытия и заготавливает рубероид нужной длины. M1 промазывает раствором швы между плитами, между балкой и плитами при помощи кельмы. M1 и М2 по всей длине пролета между балками настилают рубероид. C1 и С2 совковыми лопатами производят погрузку ранее подвезенного керамзита в ящик-носилки, подносят и высыпают в растворный ящик. Машинист по сигналу C1 поднимает ящик с керамзитом, по сигналу M1 направляет его через оконный проем внутрь помещения и опускает на пол неразобранного перекрытия. М3, М4, M5 и М6 с помощью совковых лопат выбрасывают керамзит на перекрытие. M1 и М2 лопатами разравнивают керамзит по перекрытию.

2.12. Затем рабочие осуществляют укладку плит по верхним полкам балок. C1 и С2 подготавливают к подъему и перемещению плиты покрытия. Получив сигнал от С1 машинист поднимает плиту, направляет ее внутрь здания через оконный проем и по сигналу M1 опускает на указанное монтажником место. М3, М4, M5, М6 освобождают стропы от плиты, зацепляют плиту крюками за монтажные петли и укладывают на верхние полки балок. M1 и М2 с помощью ломов выравнивают плиты на месте укладки.

2.13. В случае необходимости выполнения монолитных участков на перекрытии работы осуществляются в такой последовательности. M1 с помощью М4 пользуясь плотничным инструментом, выполняют и устанавливают деревянную опалубку. В это время М5 и М6 подводят инвентарные стойки под опалубку. М2 и М3 укладывают арматуру, С1 и С2 организуют подачу бетонной смеси к опалубке. Бетонирование выполняют М2 и М3.

Распалубка участков осуществляется по указанию мастера либо производителя работ в соответствии с требованиями главы СНиП по производству бетонных и железобетонных работ.

3. МОНТАЖ ПЕРЕКРЫТИЙ ИЗ КРУПНОРАЗМЕРНЫХ НАСТИЛОВ

Организация труда в звене

3.1. До начала работ по монтажу перекрытий должны быть выполнены:

- разборка старых конструкций крыши, перекрытий, перегородок, оконных и дверных заполнений;

- перекладка и усиление фундаментов;

- ремонт и перекладка отдельных участков кирпичных стен (в пределах перекрываемого стыка);

- пробивка и заделка проемов;

- монтаж бетонных блоков с каналами (в пределах перекрываемого этажа);

- устройство перекрытия над подвалом, предусмотренного проектом, и основания под полы в подвале;

- подача башенным краном на смонтированное перекрытие нижележащего этажа материалов и изделий для устройства перегородок, полов, заполнений проемов, радиаторов, санитарно-технических заготовок, электромонтажного оборудования.

3.2. Работы по устройству перекрытий из крупноразмерных настилов выполняются звеном в количестве 5 чел. Перечень работ исполнителей приведен в табл. 3.

Таблица 3

|

Состав звена по профессиям |

Количество |

Разряд |

Перечень выполняемых работ |

|

1 |

2 |

3 |

4 |

|

Монтажник М1 |

1 |

5 |

Установка вдоль стен подмостей из инвентарных элементов; разметка при помощи рулетки и уровня расположения гнезд и борозд (по возможности с использованием старых гнезд от разобранных балок); пробивка отбойными молотками борозд в наружной стене и гнезд в противоположной стене (при двухпролетной схеме зданий - по внутренней стене); очистка от пыли, щебня пробитых гнезд и борозд, промывка их водой; выравнивание опорной плоскости борозд и гнезд цементным раствором по отметке низа монтируемых настилов; прием и укладка в проектное положение настилов и анкеровка их; заделка гнезд и борозд кирпичом на цементном растворе с заклиниванием всех пустот между старой и новой кладкой щебнем и раствором с одновременной заделкой старых неиспользованных гнезд; заполнение швов между настилами цементным раствором; установка опалубки, арматуры и бетонирование монолитных участков перекрытия; разборка подмостей, опалубки с подъемом их элементов башенным краном. |

|

Монтажник М2 |

1 |

4 |

|

|

Каменщик К |

1 |

4 |

|

|

Стропальщик С1 |

1 |

4 |

Осмотр и строповка железобетонных настилов перекрытий, элементов подмостей и других приспособлений, материалов и изделий |

|

Примечания: 1. При отсутствии прямой видимости между машинистом башенного крана и монтажниками необходимо ставить сигнальщика С2. 2. Монтажники в порядке совмещения профессий выполняют опалубочные, бетонные и мелкие электросварочные работы. |

|||

3.3. Перечень механизмов, оборудования, инструментов, приспособлений и инвентаря, применяемых при монтаже перекрытий из крупноразмерных настилов, приведен в табл. 4.

Таблица 4

|

Наименование |

Единица измерения |

Количество |

Назначение |

|

1 |

2 |

3 |

4 |

|

Башенный кран (по проекту производства работ) |

шт. |

1 |

Подъем, перемещение материалов, монтаж конструктивных элементов и строительных материалов |

|

Компрессорная станция (КСЭ-2 или (ВВК-155) |

шт. |

1 |

Обслуживание электросварочного аппарата |

|

Электросварочный аппарат (СТЭ-24) |

шт. |

1 |

Электросварочные работы |

|

Подмости инвентарные на козловых опорах |

м2 |

По ППР |

Ведение подготовительных и монтажных работ |

|

Ящик для раствора объемом 0,12 м3 |

шт. |

2 |

Доставка раствора и бетона к месту монтажа |

|

Молоток-кирочка |

шт. |

2 |

Работы по каменной кладке |

|

Кельма комбинированная |

шт. |

2 |

То же |

|

Рулетка |

шт. |

1 |

Разметка гнезд и борозд в кирпичной стене |

|

Уровень строительный |

шт. |

1 |

Выверка горизонтального положения настилов |

|

Уровень водяной |

шт. |

1 |

Разметка гнезд и борозд в кирпичной стене |

|

Отбойный молоток (ОМСП-5) |

шт. |

1 |

Пробивка гнезд и борозд в кирпичной стене |

|

Лом |

шт. |

3 |

Монтаж конструкций |

|

Молоток плотничный |

шт. |

2 |

Работы по каменной кладке и устройство опалубки |

|

Топор плотничный типа А-2 |

шт. |

1 |

Выполнение опалубки монолитных участков |

|

Пила-ножовка поперечная по дереву |

шт. |

1 |

То же |

|

Инвентарная раздвижная стойка («Альбом чертежей приспособлений, инвентаря и инструментов для монтажа крупноблочных зданий», ЦНИИОМТП) |

шт. |

3 |

|

Организация и обслуживание рабочих мест

3.4. Рабочим местом звена является захватка, располагаемая, как правило, между капитальными стенами.

3.5. При подготовке к устройству перекрытия должны быть доставлены ящики с раствором, пакеты с кирпичом, приспособления, инструмент. Монтаж панелей перекрытия осуществляют после того, как из всех помещений удалены приспособления и инвентарь, для перемещения которого требуется монтажный кран..

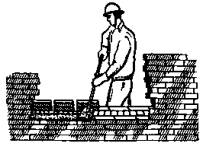

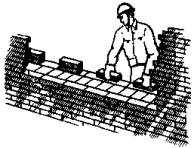

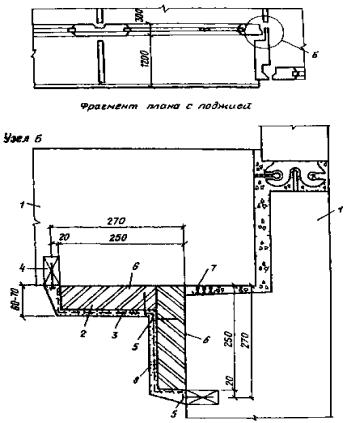

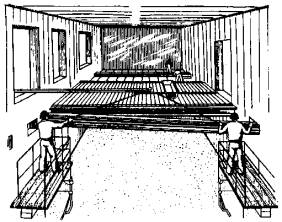

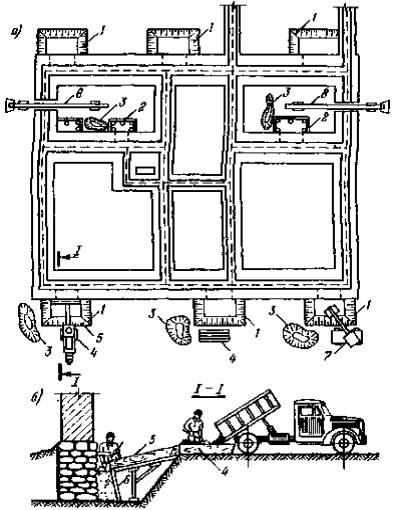

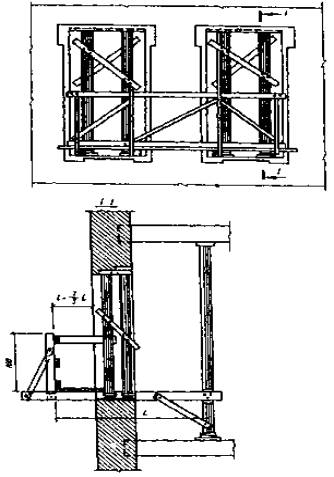

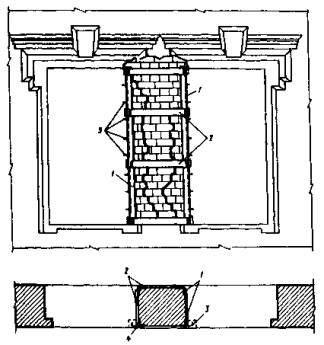

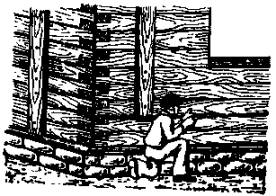

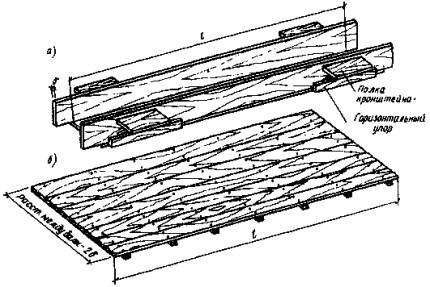

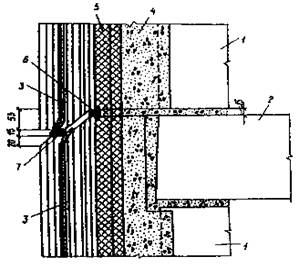

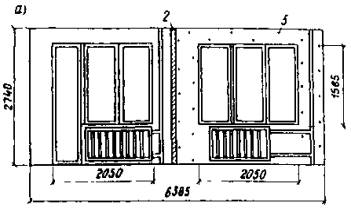

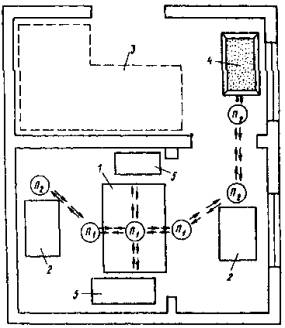

3.6. Организация рабочего места при монтаже перекрытий из крупноразмерных настилов показана на рис. 2.

Рис. 2. Схема организации работ по монтажу участка перекрытия из железобетонных пустотных настилов с выпускными ребрами

1 - уложенные настилы; 2 - пробитая борозда в кирпичной стене; 3 - пробитые гнезда во внутренней стене; 4 - монтируемый настил; 5 - ящик с раствором; 6 - кирпич; 7 - подмости; 8 - башенный кран; 9 - железобетонные настилы КНП; 10 - компрессорная станция

Методы и приемы труда

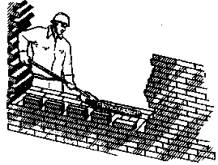

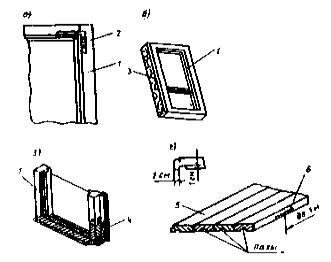

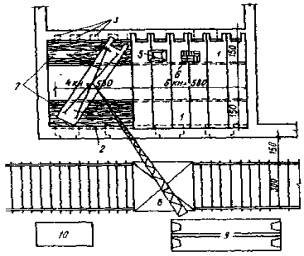

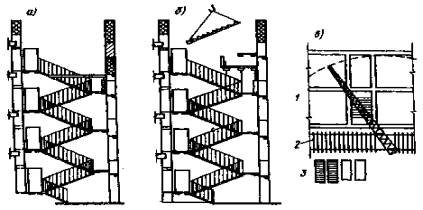

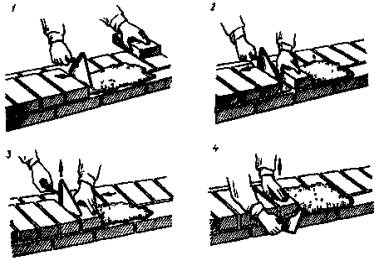

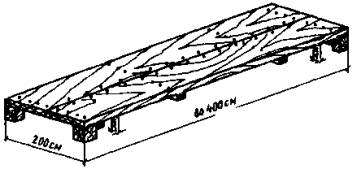

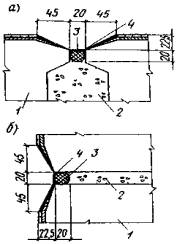

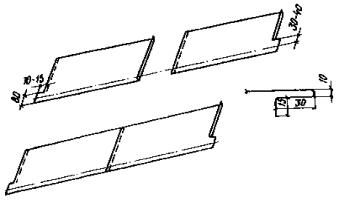

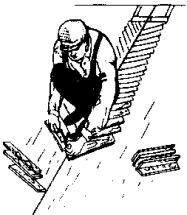

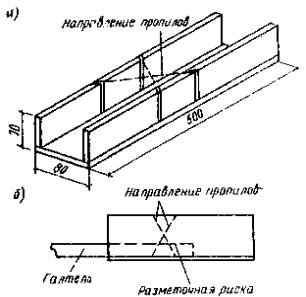

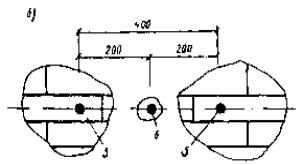

3.7. Железобетонные настилы монтируют одним из способов, показанных на рис. 3.

Рис. 3. Схема монтажа железобетонных настилов с выпускными ребрами

а - монтаж с подачей настила в наклонном положении; б - монтаж с поворотом настила в горизонтальной плоскости; 1, 2, 3 - последовательные этапы монтажа с наклонной подачей настила

3.8. Монтажник M1 и каменщик К устанавливают инвентарные подмости на перекрытия вдоль капитальных стен и производят разметку положения гнезд в стенах; монтажник М2, стоя на инвентарных подмостях, отбойным молотком пробивает в стене борозды и гнезда по разметке на участке длиной не более 4 м; монтажник М1 и каменщик К производят очистку гнезд и борозды от мусора и осколков кирпича, промывают гнезда и борозду водой; монтажник M1 набрасывает в борозду цементный раствор, а каменщик К разравнивает его мастерком.

3.9. Стропальщик С осматривает настил на целость, стропит его четырехветвевым стропом с ветвями разной длины и подает сигнал крановщику натянуть стропы и поднять настил на 20-30 см; проверяет правильность положений крюков, отходит в сторону и подает команду поднять настил; машинист башенного крана транспортирует настил и при приближении к месту монтажа подает звуковой сигнал, предупреждающий о необходимости покинуть опасную зону; монтажник М2, находясь вне опасной зоны и убедившись, что рабочие звена тоже покинули ее, подает сигнал машинисту о возможности дальнейшей транспортировки груза и руководит с помощью сигналов перемещением и опусканием настила. При достижении настилом отметки на 30-50 см выше отметки установки монтажник M1 подает команду рабочим вернуться к месту монтажа; монтажник М2 и каменщик К, стоя на инвентарных подмостях, принимают настил и устанавливают на приготовленное основание; команды по установке настила машинисту (или сигнальщику) подает монтажник M1; монтажник М2 и каменщик К выверяют положение настила на опорах, перемещая его с помощью монтажных ломиков; монтажник M1, проверив правильность установки настила, дает команду, а монтажник М2 и каменщик К освобождают настил от стропа; после завершения монтажа всех настилов на данном участке монтажники M1, M2, каменщик К производят анкеровку настилов в соответствии с проектом.

3.10. Рабочие М2 и К устанавливают бетонные вкладыши в пространстве между выпускными ребрами настила и стеной, замоноличивают стыки цементным раствором.

3.11. В случае необходимости выполнения монолитных участков на перекрытии работы осуществляются в такой последовательности. M1 при помощи К, пользуясь плотничным инструментом, выполняют и устанавливают опалубку из досок; М2 подводит инвентарные стойки под опалубку; Мj и К укладывают арматуру; стропальщик С обеспечивает подачу бетонной смеси к опалубке. Бетонирование выполняют M1 и К. Распалубка монолитного участка осуществляется по указанию мастера либо производителя работ.

4. МОНТАЖ ЛЕСТНИЦ ИЗ МЕЛКОРАЗМЕРНЫХ ЭЛЕМЕНТОВ

Организация труда в звеньях

4.1. До начала работ по монтажу лестниц должны быть выполнены:

- разборка всех старых конструкций на участке монтажа лестницы;

- ремонт и усиление фундаментов кирпичных стен лестничной клетки (если предусмотрены проектом);

- заделка борозд и гнезд от разобранных элементов лестниц;

- пробивка и заделка проемов во внутренних стенах;

- ремонт и перекладка отдельных участков стен, образующих лестничную клетку;

- при изменении места расположения лестничной клетки в ремонтируемом здании - закладка фундаментов под внутренние стены лестничной клетки, возведение этих стен вновь до отметки укладки площадочных балок.

4.2. Устройство лестниц из мелкоразмерных элементов, как правило, выполняется при выборочном капитальном ремонте здания, где применение башенного крана нецелесообразно. Работы по монтажу элементов в этом случае ведутся с использованием легких стреловых подъемников, кранов типа «Пионер», подъемников СП-06.

4.3. По мере монтажа маршей и площадок устанавливается временное ограждение маршей, лестничные решетки монтируются после выполнения в лестничных клетках внутренних штукатурных работ, а поручни - после внутренней штукатурки.

4.4. Монтаж лестниц из мелкоразмерных элементов выполняется звеном в количестве 4 чел. Перечень исполнителей и работ представлен в табл. 5.

4.5. Перечень механизмов, оборудования, инструмента, приспособлений и инвентаря дан в табл. 6.

Таблица 5

|

Состав звена по профессиям |

Количество |

Разряд |

Перечень выполняемых работ |

|

Монтажник M1 |

1 |

4 |

Установка монтажных подмостей из инвентарных элементов; разметка и пробивка гнезд для площадочных балок; монтаж площадочных балок; укладка сборных железобетонных плит заполнения по площадочным балкам; установка косоуров и монтаж сборных железобетонных ступеней; заделка гнезд кирпичом и замоноличивание стыков раствором; разборка и перестановка инвентарных подмостей; установка, крепление стоек и лестничных перил |

|

Монтажник М2 |

1 |

4 |

|

|

Монтажник М3 |

1 |

3 |

|

|

Каменщик К |

1 |

4 |

|

|

Стропальщик С |

1 |

4 |

Осмотр и строповка площадочных балок, сборных железобетонных плит, заполнений по площадочным балкам, косоуров; строповка и подача всех материалов, необходимых для устройства лестниц; установка, крепление стоек и лестничных перил |

|

Столяр С3 |

1 |

4 |

|

|

Столяр С4 |

1 |

3 |

Установка поручней |

Примечание. Монтажник М2 в порядке совмещения профессий выполняет все электросварочные работы.

Таблица 6

|

Наименование |

Единица измерения |

Количество |

Назначение |

|

Легкий стреловой кран, строительный подъемник СП-06 или кран «Пионер» (по проекту производства работ) |

шт. |

1 |

Подъем конструктивных элементов, материалов и подача в оконный проем |

|

Молоток |

шт. |

2 |

Работы по каменной кладке, плотничные работы |

|

Уровень строительный |

шт. |

1 |

Выверка горизонтального положения площадки, ступеней |

|

Рулетка металлическая |

шт. |

1 |

Разметка гнезд для установки балок |

|

Шаблон косоура |

шт. |

2 |

Проверка правильности установки косоуров |

|

Инвентарные подмости |

м2 |

10 |

Ведение подготовительных и монтажных работ |

|

Компрессорная станция (КСЭ-2 или ВВК-155) |

шт. |

1 |

Обслуживание монтажных работ |

|

Отбойный молоток ОМСП-5 |

шт. |

2 |

Пробивка гнезд для установки балок лестничных площадок |

|

Отвес |

шт. |

2 |

Проверка правильности установки лестничных площадок |

|

Электросварочный аппарат СТЭ-24 |

шт. |

1 |

Сварка закладных деталей монтируемых элементов. Установка стоек и перил |

|

Электродрель |

шт. |

1 |

Работы по установке поручней |

|

Топор плотничный типа А-2 |

шт. |

1 |

Установка поручней и другие работы |

|

Пила-ножовка поперечная по дереву |

шт. |

1 |

Установка поручней и другие работы |

Организация и обслуживание рабочих мест

4.6. При подготовке к монтажу элементов лестниц на захватку должны быть поставлены в необходимом количестве раствор, кирпич, приспособления, инструмент.

4.7. При опирании подмостей на вновь смонтированные лестничные площадки подкладывают дощатые прокладки под опорами подмостей для передачи нагрузок на площадочные балки.

4.8. Для производства работ по монтажу площадок и косоуров применяют подмости только из инвентарных элементов. По мере монтажа лестничных маршей и площадок устанавливают временное ограждение маршей.

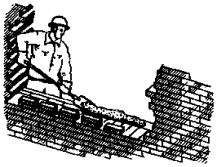

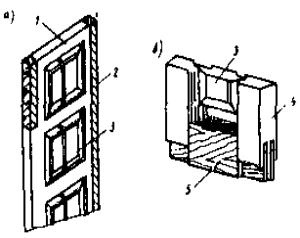

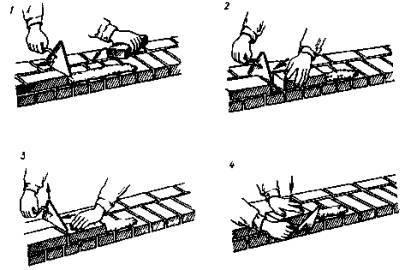

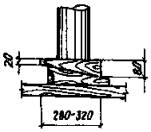

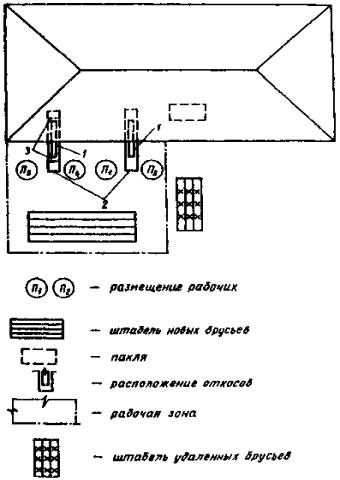

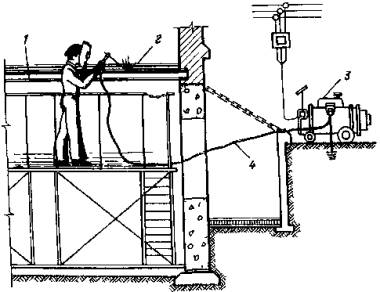

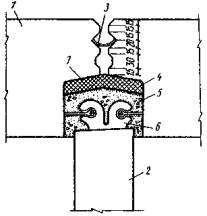

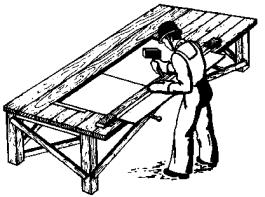

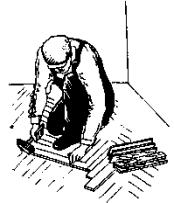

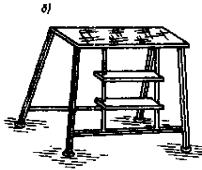

4.9. Общая схема организации работ по монтажу лестниц приведена на рис. 4.

Рис. 4. Общая схема организации работ по устройству лестничной клетки

1 - возводимые стены; 2 - подмости для кладки стены; 3 - направление укладки ступеней; 4 - укладываемые ступени; 5 - существующие стены; 6 - смонтированный лестничный марш; 7 - подмости для монтажа площадочных балок и косоуров; 8 - площадочные балки

Методы и приемы труда

4.10. Работы по монтажу лестниц из мелкоразмерных элементов начинаются с пробивки гнезд и борозд для укладки площадочных балок. Монтажники М2 и М3 устанавливают подмости из инвентарных элементов. После установки подмостей монтажник M1 и каменщик К с помощью рулетки и уровня производят разметку гнезд для площадочных балок; монтажники М2 и М3 пробивают отбойными молотками гнезда для площадочных балок. Монтажник М2 и каменщик К очищают опорную поверхность гнезд, устанавливают в гнезда опорные металлические подкладки. Монтажник М1 дает команду стропальщику С о подаче площадочной балки к месту монтажа.

4.11. Стропальщик С осматривает балку на целостность, стропит ее двухветвевым стропом, подает сигнал машинисту для подъема. Машинист крана подает площадочную балку к месту монтажа: монтажник M1 и каменщик К, стоя на инвентарных подмостях, устанавливают балку в проектное положение и производят расстроповку площадочной балки. Монтаж второй площадочной балки аналогичен описанному выше.

4.12. Затем рабочие выполняют установку косоуров. Монтажник M1 дает команду стропальщику С о подаче косоура. Стропальщик С осматривает косоур на целостность, стропит двухветвевым стропом, подает сигнал машинисту для подъема. Машинист крана подает косоур к месту монтажа. Монтажник М1 и каменщик К устанавливают косоур в проектное положение, производят выверку положения настила и его расстроповку. Монтаж второго косоура аналогичен монтажу первого. После установки косоуров монтажники М1 и М2 производят окончательную выверку площадочных балок и косоуров; каменщик К, стоя на инвентарных подмостях, заделывает гнезда площадочных балок кирпичом на цементном растворе; монтажник М2 сваривает закладные детали площадочных балок и косоуров.

4.13. Монтажники М2 и М3 производят монтаж железобетонных ступеней вручную, регулируя их положения путем подкладки металлических клиньев; монтажник М2 осуществляет приварку закладных деталей ступеней к закладным деталям косоуров.

4.14. Монтажник М1 и каменщик К укладывают железобетонные плиты заполнения по площадочным балкам с заливкой швов между плитами цементным раствором; укладывают ходовые доски до устройства подготовки под полы.

4.15. Монтажники М2 и М3 после монтажа железобетонных ступеней выполняют работы по креплению стоек и устройству лестничных перил; монтажник M1 и каменщик К производят установку подмостей для монтажа лестницы на вышележащем ярусе. Столяры C1 и С2 устанавливают поручни. Последующие ярусы лестницы монтируются в порядке, изложенном выше.

5. МОНТАЖ ЛЕСТНИЦ ИЗ КРУПНОРАЗМЕРНЫХ ЭЛЕМЕНТОВ

Организация труда в звене

5.1. До начала работы по монтажу элементов лестниц должны быть выполнены:

- разборка конструкций старых лестниц или перекрытий с перегородками;

- заделка борозд от разобранных старых однокосоурных лестничных маршей;

- пробивка и заделка проемов во внутренних стенах;

- ремонт и перекладка отдельных участков стен, образующих лестничную клетку, с существующих перекрытий.

Примечание. При включении работ по устройству лестничной клетки в общий график производства работ руководствуются рекомендациями табл. 7.

Таблица 7

|

Способ устройства лестницы |

Работы по разборке и монтажу |

|

На месте существующей, которая полностью разбирается. Другие пути сообщения между этажами отсутствуют |

Выполняют в первый период строительства - до начала монтажных работ на этажах зданий. Монтаж конструкций производят без перерывов, снизу доверху |

|

На месте жилых помещений в дополнение к существующим лестничным клеткам |

Производят поярусно в ритме работ по разборке и устройству междуэтажных перекрытий |

5.2. Монтаж лестниц из крупноразмерных элементов производит звено в количестве 4 чел. Перечень исполнителей и работ приведен в табл. 8.

5.3. Перечень механизмов, оборудования, инструмента и инвентаря приведен в табл. 9.

Таблица 8

|

Состав звена по профессиям |

Количество |

Разряд |

Перечень выполняемых работ |

|

Монтажник М1 |

1 |

5 |

Установка подмостей из инвентарных элементов; разметка при помощи рулетки и уровня расположения гнезд в кирпичной стене для монтажа лестничных площадок; пробивка гнезд; монтаж лестничной площадки (при помощи башенного крана) с заводкой выступающих концов в гнезда; приготовление постели из раствора; выверка положения площадки и заливка швов; заделка с заклиниванием пробитых гнезд после укладки и закрепления лестничной площадки; разметка мест установки; монтаж лестничного марша, выверка его положения; заливка швов |

|

Монтажник М2 |

1 |

4 |

|

|

Монтажник М3 |

1 |

3 |

|

|

Каменщик К |

1 |

4 |

|

|

Стропальщик С1 |

1 |

4 |

Осмотр и строповка железобетонных лестничных площадок, маршей, элементов подмостей и другая приспособлений, материалов и изделий |

|

Монтажник М2 |

1 |

4 |

Установка металлических перил |

|

Монтажник М3 |

1 |

3 |

|

|

Столяр С2 |

|

4 |

Установка поручней |

|

Столяр С3 |

|

3 |

|

Примечания:

1. Монтажник М2 в порядке совмещения профессий выполняет сварочные работы.

2. При отсутствии прямой видимости между машинистом башенного крана и монтажниками необходимо ставить сигнальщика С2.

Таблица 9

|

Наименование |

Единица измерения |

Количество |

Назначение |

|

Башенный кран (по проекту производства работ) |

шт. |

1 |

Подъем, перемещение материалов, элементов. Монтажные работы |

|

Компрессорная станция КСЭ-2 или ВВК-155 |

шт. |

1 |

Обслуживание монтажных работ |

|

Отбойный молоток ОМСП-5 |

шт. |

2 |

Пробивка гнезд в кирпичной стене для установки лестничных площадок |

|

Траверса типа «паук» |

шт. |

1 |

Строповка, перемещение, монтаж лестничных маршей |

|

Уровень водяной |

шт. |

1 |

Разметка гнезд в кирпичной стене |

|

Ящик для раствора объемом 0,15 м3 |

шт. |

2 |

Доставка материалов, раствора, бетона к месту монтажа |

|

Кельма |

шт. |

3 |

Заделка гнезд и борозд в кирпичной стене |

|

Молоток (ГОСТ 2309-54) |

шт. |

3 |

Монтажные работы |

|

Монтажный ломик |

шт. |

3 |

То же |

|

Отвес со шнуром |

шт. |

1 |

Проверка правильности установки лестничных площадок |

|

Рулетка длиной 2 м |

шт. |

1 |

Измерительные работы |

|

Рулетка длиной 20 м |

шт. |

1 |

То же |

|

Уровень |

шт. |

1 |

Выверка горизонтальности лестничных площадок, ступеней |

|

Инвентарные подмости |

м2 |

10 |

Ведение подготовительных и монтажных работ |

|

Шаблон легкий на один марш |

шт. |

1 |

Выверка правильности наклона лестничного марша |

|

Сварочный аппарат СТЗ-24 |

шт. |

1 |

Сварка закладных деталей, монтируемых элементов, установка стоек и перил |

|

Топор плотничный типа А-2 |

шт. |

1 |

Выполнение защитных ограждений, установка поручней |

|

Пила-ножовка поперечная по дереву |

шт. |

1 |

Выполнение защитных ограждений, установка поручней |

Организация и обслуживание рабочих мест

5.4. При подготовке к монтажу железобетонных лестниц на захватку должны быть заблаговременно доставлены элементы подмостей, в необходимом количестве раствор, кирпич, инструмент. Для производства работ применяют подмости только из инвентарных элементов.

5.5. По ходу монтажа целесообразно производить установку металлических ограждений лестничных маршей.

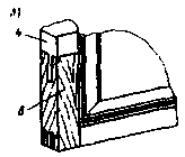

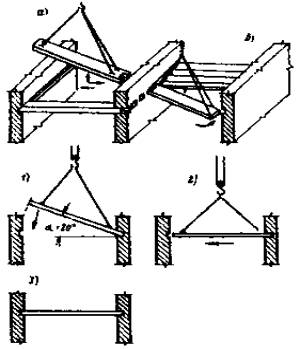

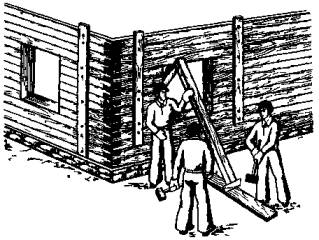

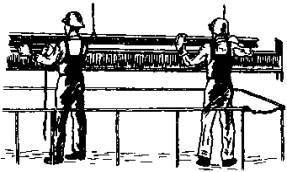

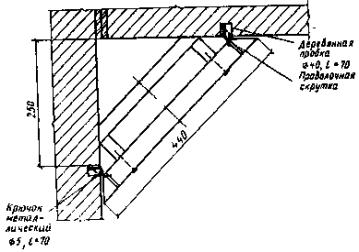

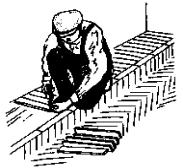

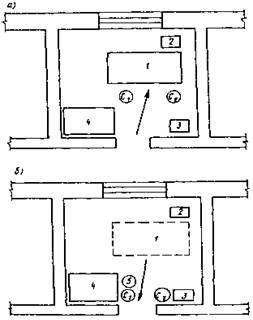

5.6. Общая схема организации работ по монтажу лестничных площадок и маршей приведена на рис. 5.

Рис. 5. Общая схема организации работ и последовательность монтажа сборных элементов лестниц

а - перебивка оконных проемов в наружной стене; б - монтаж лестничного марша; в - фрагмент стройгенплана; 1 - ремонтируемое здание; 2 - путь башенного крана; 3 - место складирования сборных элементов

Методы и приемы труда

5.7. Монтажники М2 и М3 устанавливают подмости из инвентарных элементов. После установки подмостей монтажник М1 и каменщик К производят с помощью рулетки и уровня разметку гнезд для опирания выпускных ребер лестничной площадки; монтажник М3 пробивает отбойным молотком гнезда; монтажник М2 и каменщик К очищают опорную поверхность гнезд, устанавливают в гнезда опорные металлические подкладки.

5.8. Монтажник М1 дает команду стропальщику С о подаче лестничной площадки к месту монтажа; стропальщик С осматривает площадку на целостность, стропит ее четырехветвевым стропом, обеспечивающим необходимый угол наклона площадки для заведения ее в гнезда, подает сигнал машинисту для подъема. Машинист башенного крана подает лестничную площадку к месту монтажа. Монтажник М1 и каменщик К устанавливают ее в проектное положение и производят выверку и расстроповку. Каменщик К, стоя на инвентарных подмостях, заделывает гнезда в стене кирпичом на цементном растворе.

5.9. Монтаж лестничного марша выполняется следующим образом. Монтажник М1 дает команду о подаче лестничного марша к месту монтажа. Стропальщик С осматривает лестничный марш на целостность, стропит его четырехветвевым стропом, обеспечивающим необходимый угол наклона лестничного марша, и, убедившись в правильности зацепления крюков, дает команду на подъем марша. Монтажники М2 и М3 ,находясь, соответственно, на верхней и нижней лестничных, площадках, очищают места опирания лестничного марша, набрасывают кельмой раствор, разравнивают и уплотняют, устраивая растворную постель, принимают лестничный марш на высоте 20-30 м от опор. По команде М1 машинист плавно опускает марш на место. При выверке марша монтажник М1 проверяет точность его опирания на опорные полки лестничных площадок, а М2 проверяет уровнем горизонтальность положения ступеней. Затем, с помощью монтажных ломиков они проводят выверку марша, отцепляют ветви стропа. М3 и К заполняют раствором и уплотняют стыки марша с площадкой. После расстроповки М2 сваривает закладные детали.

5.10. Монтажники М2 и М3 выполняют работы по устройству перил, а столяры С2 и С3 устанавливают поручни.

6. МОНТАЖ КРЫШИ ИЗ ЖЕЛЕЗОБЕТОННЫХ ПАНЕЛЕЙ

Организация труда в звене

6.1. До начала монтажа крыши на объекте должны быть выполнены следующие работы:

- устройство чердачного перекрытия;

- монтаж настилов над лестничной клеткой;

- ремонт или возведение всех конструктивных элементов зданий (средних стен, опорных столбов под коньковый прогон, брандмауэров, парапетных стенок и пр.);

- доставка по графику и размещение на приобъектном складе в соответствии со стройгенпланом и схемой складирования необходимых конструкций и материалов.

6.2. При устройстве двускатной крыши до монтажа кровельных панелей необходимо произвести монтаж элементов конькового прогона, опирающихся по оси средней стены на кирпичные столбики, а также выполнить работы, связанные с монтажом карнизных блоков, устанавливаемых на наружные стены по периметру ремонтируемого здания.

6.3. Работы по монтажу крыши из железобетонных панелей выполняет звено в количестве 4 чел. Состав исполнителей и работ представлен в табл. 10.

6.4. Перечень механизмов, оборудования, инструмента, приспособлений и инвентаря дан в табл. 11.

Таблица 10

|

Состав звена по профессиям |

Количество |

Разряд |

Перечень выполняемых работ |

|

Монтажник М |

1 |

4 |

Установка монтажных подмостей. Монтаж конькового прогона. Приемка материалов и инвентаря на перекрытии; устройство растворной постели; приемка настила и заведение его в проектное положение; расстроповка настила, заделка кирпичом борозд и проемов; пробивка отверстий в плите ПРК для пропуска вентиляционного стояка; работы по устройству лаза для выхода на крышу, выполнение монолитного участка |

|

Каменщик К |

1 |

4 |

|

|

|

|

|

|

|

Электросварщик Э |

1 |

5 |

Сварка анкеров с опорными уголками; сварка закладных деталей настилов ПРК с закладными деталями карнизного блока и опорным уголком; сварка металлической балки с закладными деталями карнизного блока при устройстве проемов для выхода на крышу; обрезка арматуры в кровельном настиле при пропуске вентиляционного стояка через настил |

|

|

|

|

|

|

Стропальщик С |

1 |

3 |

Осмотр и строповка кровельных настилов, металлических балок, плоских плит, элементов лаза, материалов, подмостей. Подача сигналов крановщику; регулирование подъема грузов; контроль за отсутствием людей в опасной зоне работы крана |

Примечания:

1. В случае, когда место монтажа находится вне зоны видимости груза машинистом, необходим сигнальщик, который осуществляет связь между машинистом башенного крана и монтажниками.

2. Монтажник и каменщик в порядке совмещения профессий выполняют опалубочные, бетонные и мелкие электросварочные работы.

Таблица 11

|

Наименование |

Единица измерения |

Количество |

Назначение |

|

1 |

2 |

3 |

4 |

|

Башенный кран (по проекту производства работ) |

шт. |

1 |

Подъем, перемещение материалов, элементов; монтажные работы |

|

Ломик монтажный |

шт. |

2 |

Монтажные работы |

|

Отвес |

шт. |

1 |

Разметка осей и мест установки конструкций |

|

Уровень |

шт. |

1 |

Проверка горизонтальности поверхностей |

|

Лопата для раствора |

шт. |

2 |

Набрасывание и разравнивание раствора |

|

Ящик для раствора объемом 0,15 м3 |

шт. |

2 |

Доставка бетона и раствора к месту монтажа |

|

Молоток |

шт. |

2 |

Монтажные работы |

|

Сварочный аппарат СТЭ-24 |

шт. |

1 |

Приварка закладных деталей |

|

Рулетка длиной 15 м |

шт. |

1 |

Разметка осей и мест установки конструкций |

|

Подмости инвентарные (по проекту производства работ) |

м3 |

По ППР |

Подготовительные и монтажные работы |

|

Кельма |

|

|

Разравнивание раствора |

|

Пила-ножовка поперечная по дереву |

шт. |

1 |

Выполнение опалубки монолитного участка |

|

Топор плотничный типа А-2 |

шт. |

1 |

То же |

|

Инвентарная раздвижная стойка («Альбом чертежей приспособлений, инвентаря и инструмента для монтажа крупноблочных зданий», ЦНИИОМТП) |

шт. |

3 |

То же |

Организация и обслуживание рабочих мест

6.5. Монтаж конструкций покрытия из железобетонных кровельных настилов осуществляют после того, как полностью с чердачного перекрытия удалены приспособления, материалы и вспомогательное оборудование, для перемещения которых требуется башенный кран.

6.6. При подготовке и устройству крыши на рабочее место должны быть доставлены ящики с раствором, пакеты с кирпичом, приспособления, инструмент.

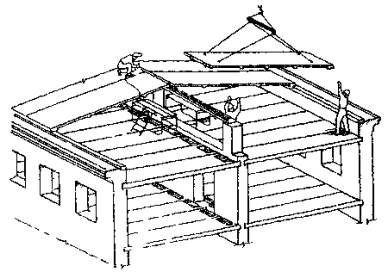

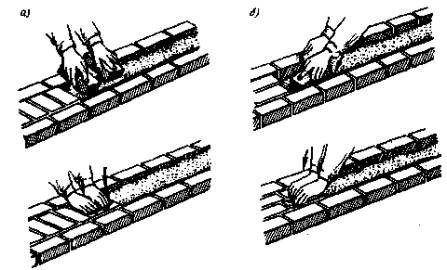

6.7. Схема организации рабочего места при монтаже крыши из железобетонных панелей показана на рис. 6.

Рис. 6 Общая схема организации работ по монтажу участка крыши из железобетонных панелей

Методы и приемы труда

6.8. Монтажник М и каменщик К устанавливают инвентарные подмости вдоль средней стены и подготавливают для работы материал и инструмент, очищают опорную поверхность кирпичных столбов по оси средней стены, лопатами набрасывают раствор под места опирания балок, разравнивают его мастерками. Монтажник М подает команду стропальщику на подъем прогона; стропальщик С стропит прогон двухветвевым стропом и подает команду машинисту башенного крана на подъем и транспортировку балки. Монтажник М и каменщик К, стоя на подмостях, укладывают прогон в проектное положение; электросварщик Э приваривает балку к закладным деталям и анкерам; монтажник М подает команду машинисту башенного крана ослабить ветви стропов и освобождает балку; каменщик К и монтажник М закладывают кирпичом на цементном растворе конец прогона в стене, стоя на инвентарных подмостях.

6.9. После монтажа коньковых прогонов рабочие выполняют монтаж кровельных настилов. Монтажник М и каменщик К устанавливают на перекрытии инвентарные подмости вдоль наружных стен и производят разметку положения кровельных настилов; монтажник М и каменщик К очищают поверхность карнизных блоков и опорную поверхность конькового прогона, набрасывают лопатами раствор, разравнивают его мастерками.

Монтажник М подает команду стропальщику С о подаче настила к месту монтажа. Стропальщик С осматривает настил на целость, стропит его четырехветвевым стропом с ветвями разной длины, подает сигнал машинисту крана натянуть стропы и поднять настил на 20-30 см, после чего проверяет правильность положения крюков, отходит в сторону и подает команду поднять настил. Машинист башенного крана транспортирует настил и при приближении настила к месту монтажа подает звуковой сигнал, предупреждающий о необходимости покинуть опасную зону. Монтажник М, находясь вне опасной зоны и убедившись, что рабочие звена также покинули ее, подает сигнал машинисту о возможности дальнейшей транспортировки груза и руководит перемещением и опусканием настила; при достижении настилом отметки 30-50 см выше проектной монтажник М подает команду вернуться к месту монтажа.

Монтажник М, стоя на инвентарных подмостях, а каменщик - с чердачного перекрытия у карнизных блоков принимают настал и устанавливают его на приготовленное основание.

6.10. Монтажник М и каменщик К выверяют положение настила на опорах, перемещая его с помощью монтажных ломиков; после проверки монтажником М правильности установки настила электросварщик Э приваривает закладные элементы настила к закладным деталям на карнизном блоке и коньковом прогоне, а монтажник М и каменщик К расстроповывают настил.

6.11. Работы по пробивке проемов для пропуска вентиляционных стояков на смонтированном участке крыши выполняются следующим образом. Монтажник М и каменщик К с помощью деревянной рейки отмечают контур отверстия мелом на нижней поверхности настила. Каменщик К отбойным молотком с чердачного перекрытия или с подмостей (в зависимости от места нахождения проема) пробивает в плите настила четыре отверстия по углам контура, поднимается и сверху, стоя на смонтированных настилах, пробивает проем для пропуска вентиляционного стояка.

6.12. После выполнения указанных выше работ каменщик К производит заделку стыков и мест примыканий, а монтажник М и электросварщик Э выполняют работы по установке парапетной решетки.

6.13. Работы по устройству монолитного участка выполняют в такой последовательности. Монтажник М и каменщик К, пользуясь плотничным инструментом выполняют и устраивают опалубку из досок, укрепляя ее при помощи инвентарных стоек, которые подводятся под опалубку, а стропальщик С обеспечивает подачу бетона и арматуры к месту выполнения работ. Укладку арматуры по проекту и бетонирование выполняют монтажник М и каменщик К. Распалубка монолитного участка осуществляется по указанию мастера или производителя работ.

ВЫПУСК IV. УСИЛЕНИЕ ОСНОВАНИЙ И ФУНДАМЕНТОВ

7. ОБЩИЕ ПОЛОЖЕНИЯ

7.1. Рекомендации настоящего выпуска «Руководства по организации труда при производстве ремонтно-строительных работ» распространяются на работы по усилению оснований и фундаментов при комплексном и выборочном капитальном ремонте жилых и общественных зданий.

7.2. Применение рекомендаций выпуска IV предусматривается с соблюдением норм и правил, регламентированных «Техническими указаниями на производство и приемку общестроительных и специализированных работ при капитальном ремонте жилых и общественных зданий», книга I, утвержденными МКХ РСФСР в 1969 г., «Положением о проведении планово-предупредительного ремонта жилых и общественных зданий», утвержденным Госстроем СССР в 1964 г., «Указаниями по технологии ремонтно-строительного производства и технологическими картами на работы при капитальном ремонте жилых домов», утвержденными МКХ РСФСР в 1969 г., а также местными и ведомственными нормативными и инструктивными материалами по вопросам производства работ по усилению оснований и фундаментов при капитальном ремонте жилых и общественных зданий.

Применение указанных рекомендаций предусматривается с учетом требований главы СНиП III-4-80 «Техника безопасности в строительстве», а также «Тарифно-квалификационного справочника работ и профессий рабочих, занятых в строительстве и на ремонтно-строительных работах».

7.3. В комплексе работ по усилению оснований и фундаментов, предусмотренных настоящим выпуском включены следующие ремонтно-строительные процессы:

- усиление оснований фундаментов способом цементации;

- усиление фундаментов с уширением подошвы.

7.4. Производство работ по искусственному закреплению грунтов оснований под фундаментами зданий, ремонту фундаментов , а также устройству фундаментов вновь при ремонте зданий допускается только по утвержденному проекту, увязанному с проектом капитально ремонтируемого или реконструируемого здания, а также при наличии необходимых геологических и гидрогеологических данных о грунтах, залегающих ниже фундаментов данного здания. В составе проекта должны быть необходимые указания и рабочие чертежи к производству работ.

Как проектом, так и при производстве работ должны быть предусмотрены меры против появления деформаций и разрушений в части фундаментов и стен, которые не подлежат ремонту.

7.5. Работы по искусственному закреплению грунтов оснований при капитальном ремонте зданий и при наличии подвального помещения следует производить в подготовительный период до прекращения эксплуатации здания. При надстройке зданий работы по закреплению грунтов оснований следует выполнять до возведения надстройки.

7.6. Перед началом работ по усилению поврежденных или разрушенных фундаментов производится их разгрузка, которая обеспечивается путем устройства отдельных опор для передачи нагрузки от перекрытий здания, подкосов к стенам здания или вывешивания стен поперечными балками.

Отрытие траншей, котлованов и шурфов для выполнения работ по усилению оснований и ремонту фундаментов допускается лишь после выполнения всех работ по временному креплению и вывешиванию стен в соответствии с проектом.

Если деформация фундаментов вызвала соответствующие деформации стен и перекрытий, работы должны выполняться в следующем порядке:

- укрепление (вывешивание) перекрытий;

- укрепление стен в местах деформаций;

- ремонт фундаментов;

- ремонт стен, а затем перекрытий.

7.7. Искусственное закрепление грунтов в основании фундаментов зданий осуществляется следующим образом:

- песчаных сухих и водонасыщенных песков с коэффициентом фильтрации 2-80 м/сут - способом двухрастворной силикатизации;

- мелких пылевых сухих и водонасыщенных песков с коэффициентом фильтрации 0,5-5 м/сут - способом однорастворной силикатизации или способом смолизации;

- лессовых грунтов с коэффициентом фильтрации 0,1-2 м/сут, залегающих выше уровня грунтовых вод, - способом однорастворной силикатизации;

- лессовых грунтов с коэффициентом газопроницаемости 10-20 см/мин, залегающих выше уровня грунтовых вод, - термическим способом;

- трещиноватых и кавернозных скальных пород, а также песчано-гравелистых грунтов - способом цементации. В кавернозных скальных породах при большой скорости движения грунтовых вод в качестве вспомогательного способа к цементации применяется горячая битумизация.

7.9. При производстве работ по усилению и ремонту фундаментов необходимо постоянное наблюдение за состоянием расположенных выше стен. На трещины в стенах ставят контрольные метки, под оконные и дверные перемычки проемов первого этажа устанавливают временные крепления.

В случае нарастающего раскрытия замаркированных трещин, образования новых трещин и других деформаций в стенах, перемычках, перегородках надлежит немедленно прекратить работы, вывести людей из опасной зоны и принять меры, предупреждающие дальнейшее развитие деформаций.

7.10. При отрытии котлована, а также разборке старого фундамента грунт в основании должен быть проверен для установления его соответствия проектным и изыскательским данным.

Результаты проверки должны быть оформлены актом.

Если фактические данные имеют существенные отклонения от проектных, к работам по кладке фундаментов разрешается приступать только после внесения в проект соответствующих изменений.

7.11. При обнаружении на месте производства работ подземных коммуникаций, не предусмотренных проектом, следует работы приостановить и вызвать представителей организации, эксплуатирующей эти коммуникации.

7.12. При работах по замене и усилению фундаментов обнаженная часть основания защищается от атмосферных и других вод.

Разработка котлованов и траншей ниже уровня грунтовых вод должна производиться с применением открытого водоотлива или искусственного понижения уровня грунтовых вод. Применение того или иного способа определяется проектом производства работ.

7.13. Рытье котлованов с вертикальными стенками можно производить в грунтах естественной влажности и при отсутствии грунтовых вод, причем глубина выемки не должна превышать, м:

в насыпных песчаных и гравелистых грунтах - 1

в супесчаных и суглинистых грунтах - 1,25

в глинах - 1,5

в особо плотных грунтах - 2

7.14. После усиления фундаментов, связанного с отрытием траншей, необходимо немедленно произвести засыпку пазух и траншей и восстановить наружные покрытия (отмостки, тротуары и др.). Обратная засыпка котлованов грунтом производится горизонтальными слоями с послойным уплотнением грунта; предельная толщина слоя 20 см. Для засыпки не допускаются грунты, имеющие в своем составе гниющие органические вещества.

7.15. Отрывку траншей или котлованов производят с одной, а затем после работ по усилению - с другой стороны фундамента. При прочной кладке допускается одновременная отрывка траншей с обеих сторон соответствующего участка фундамента.

7.16. Для понижения уровня грунтовых вод при производстве работ на расстоянии 3-4 м от фундаментов устраивают водосборные колодцы с периодической откачкой воды. В случае большого насыщения откачиваемой воды мелкими частицами грунта понижение уровня грунтовых вод рекомендуется производить с помощью кольцевого дренажа.

7.17. Если проектом предусмотрено заложение подошвы нового фундамента ниже существующего, то переход от одной глубины к другой должен выполняться уступами. Отношение высоты уступа к его длине должно быть: при связных грунтах (глинах, суглинках) - не более 1:1, а высота уступа - не более 1 м; при сыпучих грунтах (песчаных и супесчаных) - не более 1:2, а высота уступа - не более 50 см.

7.18. Примыкание нового самостоятельного фундамента к существующему делается вертикальным швом с прокладкой в нем досок толщиной 2 см, обернутых толем или рубероидом. После окончания кладки крайние доски должны быть убраны и шов плотно заполнен водонепроницаемым пластичным материалом (тугоплавким битумом и т.п.).

Устройство новых участков фундаментов взамен разбираемых производится с предварительной тщательной промывкой старой части цементным молоком и тщательной перевязкой новой кладки со старой при плотном заполнении швов полусухим цементным раствором.

7.19. При ремонте или кладке новых фундаментов грунты с недостаточной несущей способностью должны быть предварительно уплотнены путем втрамбовывания слоя щебня или гравия либо усилены путем искусственного их закрепления.

7.20. Для усиления оснований и ремонта фундаментов (укрепление выпадающих камней, замены участков фундаментов, устройства фундаментов из камня под новые стены) должны применяться растворы и каменные материалы в соответствии с ГОСТами.

7.21. При работе на просадочных грунтах необходимо:

- не допускать попадания поверхностных вод в траншею;

- очистку поверхностей фундамента и промывку их производить сжатым воздухом с последующим легким увлажнением поверхности;

- сброс выкачиваемой воды из подвала производить либо в ливневую канализацию, либо на проезжую часть улицы, имеющую хороший водоотвод;

- перед началом работ осуществить отвод дождевых и других поверхностных вод от здания.

7.22. При работе на набухающих грунтах необходимо:

- в случае обнаружения дефекта оснований (вымоин, впадин, выступов и пр.), не указанного в проекте, устранение его производить в соответствии с дополнениями к проекту;

- не допускать промерзания грунта в открытом шурфе или траншее;

- не допускать засыпку пазух грунтом естественной влажности.

7.23. Понижение уровня грунтовых вод в песчаных грунтах должно быть обосновано проектом и не должно влиять на прочность оснований под фундаментами соседних зданий и сооружений.

7.24. Укрепление старых фундаментов выполняется следующими методами:

- цементации;

- химизации;

- укрепления выпадающих камней;

- укрепления обоймами.

7.25. В процессе выполнения работ по ремонту фундаментов, а также при их углублении необходимо полностью восстановить либо выполнить вновь горизонтальную и вертикальную гидроизоляцию.

7.26. При производстве работ по усилению оснований и замене и усилению фундаментов должны быть созданы условия для безопасного высокопроизводительного труда рабочих с соблюдением нормальных санитарно-гигиенических требований. Освещенность рабочих мест должна соответствовать нормам электрического освещения строительных и монтажных работ. Для освещения рабочих мест при замене и подводке фундаментов используется напряжение не более 12 В.

Спецодежда выдается рабочим согласно типовым отраслевым нормам спецодежды, спецобуви и предохранительных приспособлений.

7.27. Работы по замене и усилению фундаментов производятся при систематическом наблюдении за состоянием откосов грунта и креплений стенок выемки.

7.28. Сбрасывание камня, кирпича, крепежного материала к месту работ по усилению фундамента запрещается. Для этой цели используют спускные крытые лотки и желоба жесткой или мягкой конструкции.

7.29. Проходить и подавать материалы через проемы, образовавшиеся в результате разборки фундамента, запрещается.

7.30. Над местом производства работ по усилению и подводке фундамента следует установить прочный предохранительный настил (навес, козырек).

7.31. Проезд грузового автотранспорта вблизи здания, в котором ведутся работы по подводке фундамента, допускается при скорости не более 5 км/ч. Проезд городского транспорта (автобусов, троллейбусов, трамваев, автомашин) на расстоянии менее 20 м от места работ запрещается.

7.32. Бутовый камень от разборки фундамента, подлежащий возврату, должен очищаться от раствора, грунта, илистых и мшистых наслоений и пр.

7.33. Контроль и оценка качества работ по усилению оснований и фундаментов, состояния оснований под фундаментами, конструкции фундаментов должны производиться инженерно-техническими работниками подрядчика и заказчика на основании проектно-сметной документации.

8. УСИЛЕНИЕ ОСНОВАНИЯ ФУНДАМЕНТОВ СПОСОБОМ ЦЕМЕНТАЦИИ

8.1. Рекомендации раздела предусматривают усиление естественных оснований под фундаментами здания из среднепесчаных грунтов путем нагнетания тампонажного цементного (цементно-глинистого) раствора через забиваемые в грунт инъекторы (тампоны).

8.2. Работы по цементации производят в соответствии с проектом, в состав которого входят:

- конструктивные чертежи сооружения с указанием габаритов противофильтрационных завес по глубине и ширине;

- чертежи с показом на них расположения и расстояний между скважинами, в том числе и контрольными рядами противофильтрационных завес;

- краткие данные о геологическом строении, гидрогеологии площади и агрессивности грунтовых вод;

- чертежи специального инъекционного оборудования и приспособлений, не предусмотренных в существующих пособиях и инструкциях;

- результаты лабораторных исследований по подбору состава смесей для цементно-глинистых растворов;

- технические условия на производство цементационных работ, в которых отражена специфика условий цементации данных грунтов.

8.3. Цементацию начинают вслед за гидравлическим опробованием скважин (зоны) при давлении, установленном в проекте. Гидравлическое опробование скважин до цементации, его продолжительность и давление устанавливаются проектом в зависимости от технологических условий цементации.

8.4. Цементация производится цементными суспензиями, цементными растворами с добавлением глины, песка, суглинка и других инертных материалов.

8.5. Цементация трещиноватых и кавернозных скальных пород и гравелистых грунтов производится с помощью инъекторов, смонтированных в пробуренных скважинах.

8.6. Способы забивки инъекторов, их наклон и диаметры устанавливаются проектом в зависимости от принятой технологии цементации, необходимой глубины скважин и природных условий.

8.7. Бурение скважин в неустойчивых породах, залегающих выше цементируемой зоны, производят с применением обсадных труб.

Цементируемые зоны в неустойчивых породах обсаживают перфорированными обсадными трубами или принимают специальные меры (установленные проектом), обеспечивающие бурение и цементацию таких зон.

8.8. Сорт и марки цемента, вид и крупность заполнителей и химических добавок, а также состав раствора устанавливаются проектом в зависимости от назначения цементации, природных условий и степени агрессивности природных вод.

8.9. Типы и производительность инъекционного оборудования (растворомешалок, насосов, инъекторов, напорных шлангов и т.д.) устанавливаются проектом в зависимости от водопроницаемости пород, состава и консистенции растворов и давления, при котором производится их нагнетание.

8.10. Цементация пород в зимнее время осуществляется с соблюдением следующих требований:

- температура цементируемых пород должна быть не ниже плюс 1°С;

- цементационная установка должна быть смонтирована в отапливаемом помещении с положительной температурой;

- температура раствора, поступающего в скважину (около ее устья), не должна быть ниже плюс 5°С.

8.11. Цементация грунтов основания в области распространения вечномерзлых грунтов производится на основе данных в мерзлотно-грунтовых условиях и специально произведенных опытных цементационных работ.

8.12. Контроль качества и приемка работ:

- приемка работ до цементации производится на основании данных опробования грунтов через контрольные скважины, изучения технической документации работ (буровых и цементационных журналов), а также актов лабораторного испытания применяемых материалов;

- сроки выполнения. контрольных работ, количество контрольных скважин и условия, определяющие качество выполнения работ, устанавливаются проектом;

- на участках, где выполненная цементация будет признана неудовлетворительной, производится цементация через дополнительные скважины, местоположение которых и количество устанавливаются при приемке работ.

8.13. Перед началом работ все рабочие должны быть проинструктированы по технике безопасности и противопожарной безопасности и специальным указаниям по цементации, изложенным в проекте.

Организация труда в звеньях

8.14. Усиление оснований фундаментов способом цементации предусматривается осуществлять звеном следующего состава:

Инъекторщики 4 разр. - 2;

Машинист растворомешалки 3 разр. - 1;

Землекоп 2 разр. - 1;

Землекопы 2 разр. - 2;

Землекоп 1 разр. - 1;

В случае применения при цементации обсадных труб в звено вводится перфораторщик 4-го разр.

8.15. Комплекс работ по усилению грунтов оснований включает следующие последовательно выполняемые рабочие процессы и операции:

- подготовку инъекторов и оборудования, разметку мест забивки инъекторов;

- забивку инъекторов;

- гидравлическое опробование скважин;

- нагнетание цементного раствора в грунт;

- извлечение инъекторов;

- заполнение скважин цементным раствором.

Таблица 12

|

Профессия |

Разряд |

Условное обозначение |

Основные функции |

|

Инъекторщик |

4 |

И1 |

Подготовка инъекторов и оборудования, забивка инъекторов, гидравлическое опробование, нагнетание, извлечение инъекторов |

|

Инъекторщик |

4 |

И2 |

Разметка мест забивки инъекторов, забивка инъекторов, гидравлическое опробование, нагнетание, извлечение и разборка инъекторов |

|

Машинист растворомешалки |

2 |

MP |

Перемешивание раствора |

|

Землекоп |

3 |

З1 |

Рытье траншеи (если предусмотрено проектом), разметка мест забивки инъекторов, нагнетание, извлечение инъекторов |

|

|

|

|

|

|

Землекоп |

3 |

З2 |

Рытье траншеи, забивка и извлечение инъекторов |

|

|

|

З3 |

|

|

Землекоп |

3 |

З4 |

Рытье траншеи, промывка инъекторов |

Таблица 13

|

Наименование |

Единица измерения |

Количество, шт. |

Назначение |

Дополнительные данные |

|

1 |

2 |

3 |

4 |

5 |

|

Инъекторы |

Комплект |

5 |

Нагнетание раствора в грунт |

В соответствии с проектом |

|

Растворомешалка механизированная |

Комплект |

2 |

Приготовление раствора |

То же |

|

Растворонасос С-251 |

Комплект |

2 |

Нагнетание раствора |

|

|

Отбойные молотки с комплектами шлангов С-358 |

Комплект |

5 |

Разбивка покрытия перед рытьем траншей и для забивки инъекторов |

Масса не менее 16 кг |

|

Реечные (винтовые) домкраты |

Комплект |

2 |

Извлечение инъекторов из грунта |

Грузоподъемность до 3 т |

|

Треноги с комплектом тали треста Киеворгтехстрой |

Комплект |

2 |

То же |

Грузоподъемность 1,5-3 т |

|

Ваги железные с башмаками |

шт. |

2 |

Извлечение инъекторов из грунта |

- |

|

Компрессор ЗИФ-55 |

шт. |

2 |

Подключение к отбойным молоткам |

- |

|

Шаблоны для направления забивки инъекторов треста Киеворгтехстрой |

шт. |

2 |

Забивка инъекторов |

- |

|

Установка для промывки инъекторов |

Комплект |

1 |

Промывка инъекторов после извлечения из грунта |

- |

|

Ведра объемом 10 л |

шт. |

5 |

Разные работы |

- |

|

Инструмент слесаря |

Комплект |

2 |

Сборка и разборка инъекторов, установка и демонтаж оборудования |

В соответствии с ППР |

|

Лопаты копальные прямоугольные |

шт. |

5 |

Земляные работы |

- |

|

Ломы типа ЛМ-20, ЛКП-1, ЛКП-2 |

шт. |

5 |

То же |

- |

|

Кирко-мотыги |

шт. |

5 |

То же |

- |

|

Лопата стальная растворная ЛР |

шт. |

3 |

Перемешивание раствора |

- |

|

Рулетка измерительная металлическая типа РС-20 |

шт. |

2 |

Разметка мест забивки инъекторов |

- |

|

Метр складной металлический |

шт. |

1 |

Разметка мест забивки инъекторов |

- |

|

Баки железные объемом 1-2 м3 для растворов |

шт. |

2 |

Приготовление раствора |

- |

|

Бочки железные объемом 200 л |

шт. |

3 |

Приготовление раствора и при гидравлическом опробовании |

- |

8.16. Основные функции в процессе труда распределяются между исполнителями (табл. 12).

8.17. Перечень оборудования, инструмента, инвентаря и приспособлений, применяемых при усилении оснований способом цементации, приведен в табл. 13.

Перечень основных материалов приведен в табл. 14.

Таблица 14

|

Наименование |

Единица измерения |

Количество |

Примечание |

|

Цементный раствор |

м3 |

178 |

- |

|

Сжатый воздух |

м3 |

2225 |

- |

|

Горячая вода |

м3 |

220 |

- |

|

Трубы стальные цельнотянутые водопроводные, газовые, шланги гибкие, небронированные (либо бронированные) |

По проекту |

|

Диаметр до 30 мм, толщина стенок не менее 5 мм |

Примечание. Количество материалов и компонентов определено из расчета цементации песчаных грунтов средней крупности с общим объемом работ 408 м3.

Организация рабочего места

8.18. Расстояние между инъекторами (в пределах 1-3 м), а также между рядами инъекторов назначается проектом производства работ в зависимости от величины удельного поглощения и в соответствии с указаниями главы СНиП по усилению грунтов на цементацию трещиноватых скальных и гравелистых грунтов.

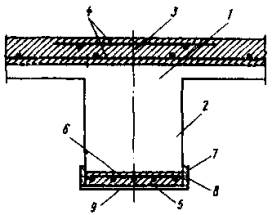

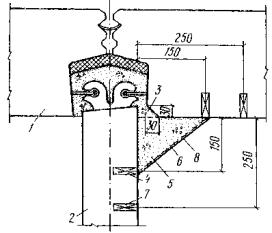

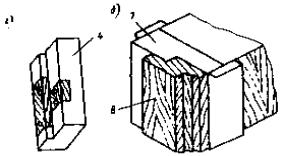

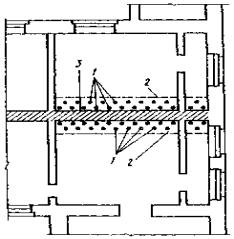

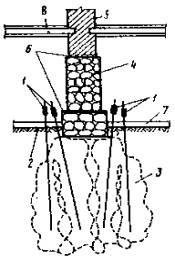

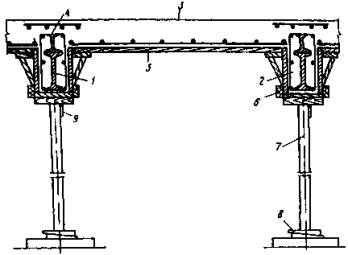

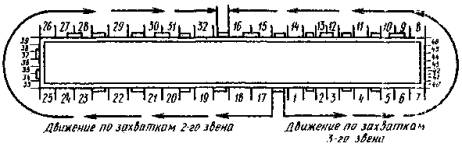

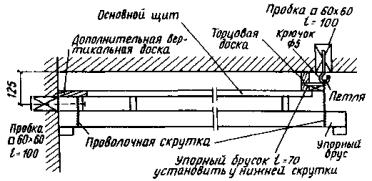

Принципиальная схема забивки инъекторов приведена на рис. 7.

Рис. 7. Принципиальная схема забивки инъекторов

1 - точки забивки инъекторов; 2 - граница закрепляемой массы основания; 3 - верхний обрез фундаментов, под которым закрепляется грунт

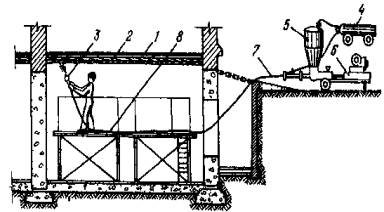

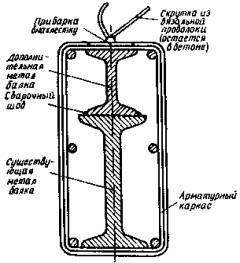

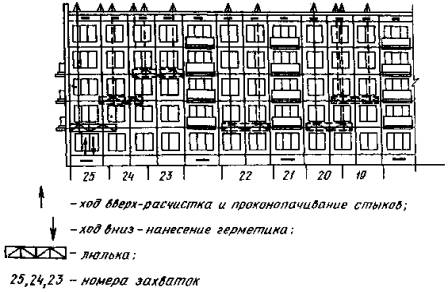

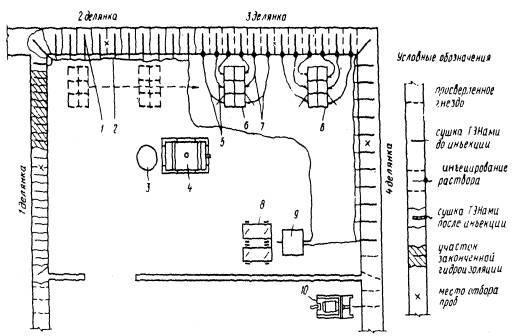

8.19. Схема усиления основания способом цементации приведена на рис. 8.

Рис. 8. Схема усиления основания под существующими фундаментами способом цементации

1 - инъектор; 2 - фундамент, под которым закрепляется грунт; 3 - зона закрепления основания нагнетанием цементного раствора; 4 - механизированная передвижная растворомешалка; 5 - резервуар с приспособлением для непрерывного размешивания раствора; 6 - растворонасос; 7 - шланги

Методы организации труда

8.20. Работы по усилению оснований под фундаментами способом цементации начинаются с подготовки инъекторов и оборудования, а также с разметки мест забивки инъекторов с помощью слесарных инструментов.

Подготовку инъекторов осуществляет инъекторщик И1.

Инъектор состоит из наконечника, штанги и наголовника.

Штангу собирают из звеньев цельнотянутых толстостенных труб диаметром 25-75 мм, длиной 1-1,5 м; звенья соединяют между собой муфтами по мере погружения труб в грунт. Разметку мест, где должны быть забиты инъекторы, осуществляет инъекторщик И2 с помощью рабочего З1 путем установки колышков в грунте или нанесения мелом (краской) отметок на тротуарах или полах подвалов. Пример разметки точек забивки инъекторов показан на рис. 7. Рабочий И1 с помощью рабочих MP, З2, З3, З4 также готовит и устанавливает необходимое оборудование для нагнетания раствора. Растворопроводы к инъекторам монтируются из водопроводных или газовых труб диаметром 25 мм, гибких небронированных шлангов, рассчитанных на давление до 7 атм, либо - при большем давлении - бронированных. В случае необходимости отрывки траншей вдоль фундаментов эту работу выполняют под руководством И1 рабочие З1, З2, З3, З4.

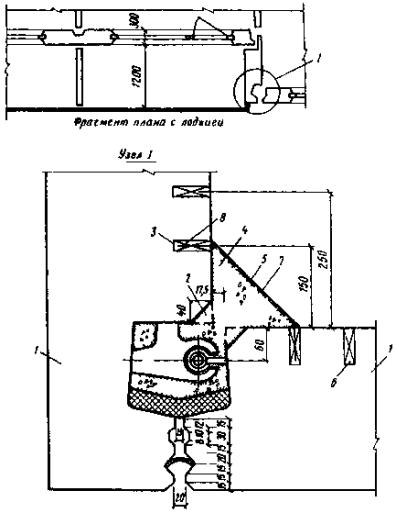

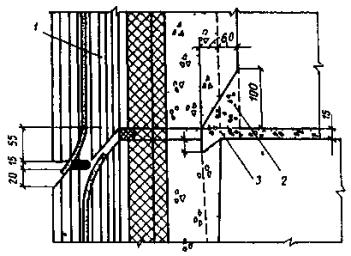

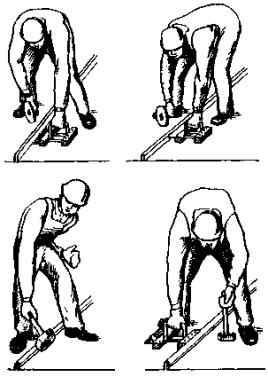

8.21. Инъекторы забивают в местах, указанных при разметке, по шаблону под углом, предусмотренным проектом (рис. 9).

Рис. 9. Пример закрепления грунтов способом цементации

1 - инъекторы; 2 - грунт (мелкозернистый песок); 3 - закрепленный массив песчаного основания; 4 - фундамент; 5 - кирпичная стена; 6 - гидроизоляция; 7 - пол подвала; 8 - надподвальное перекрытие

Отклонение от заданного проектом направления не должно превышать 2°. Забивку инъекторов производят пневматическими отбойными молотками ОМСН-5 рабочие И1 и И2 с помощью рабочих З1 и З2. Рабочие И1 и И2 включают молотки и с их помощью осуществляют забивку, а рабочие З1 и З2 поддерживают инъекторы, придавая им необходимое направление в соответствии с шаблонами, установленными в случае забивки инъекторов под углом. Звенья инъекторов наращивают при забивке путем навинчивания очередных глухих звеньев труб на забитые. Очередность и минимальная глубина забивки инъекторов устанавливаются в проекте.

8.22. Перед нагнетанием цементного раствора осуществляется гидравлическое опробование скважин. В инъекторы нагнетают чистую воду, одновременно проверяют водопоглощение и смачивают укрепляемый грунт. Рабочий И1 проверяет давление при гидравлическом опробовании, сверяя его с указанным мастером (либо производителем работ) в соответствии с проектом.

8.23. Способ нагнетания цементного раствора (нисходящими или восходящими зонами) и величина одновременно цементируемых зон устанавливаются проектом. Если цементация грунтов производится через неглубокие скважины, то раствор можно нагнетать одновременно в несколько скважин.

Рабочий И1 контролирует давление по манометру. Рабочий И2 находится у растворонасоса. Рабочий З1 наблюдает за работой забитого инъектора. Нагнетаемый раствор непрерывно перемешивает рабочий MP в течение всего периода нагнетания. Нагнетание цементного раствора производится непрерывно до отказа при поглощении раствора более 0,5 л/мин в течение 20 мин при заданном предельном давлении. Цементация также прекращается, если достигнут предельный указанный в проект расход раствора на 1 м скважины. При больших, неуменьшающихся поглощениях раствора предельно густой концентрации, при прорывах раствора на поверхность или соединение скважины, а также обнаружении деформаций сооружений и поверхности основания, вызванных давлением при нагнетании, производят снижение давления или делают перерыв в нагнетании. Нагнетание возобновляется после уточнения проектных решений. Резкое падение давления в процессе инъекции свидетельству об утечке раствора. В этом случае нагнетание временно приостанавливают до 4 час, после чего продолжают инъекцию. На время остановки инъектор извлекают из скважины и промывают. Дальнейшая забивка инъекторов в нижние (очередные) зоны одной и той же скважины и нагнетание в них раствора производят вслед за окончанием нагнетания в предыдущие зоны без выдержки на время твердения в зацементированной зоне. При увеличении давления до 9 атм инъектор считается сработанным, нагнетание прекращают, соединение растворопровода с инъектором разбирают и инъектор извлекают из скважины.

8.24. Извлечение инъекторов из скважин после нагнетания производят все рабочие при помощи домкратов, талей, подвешенных на металлических треногах. Для удобства извлечения инъекторов из грунтов на них надевают буровые хомуты с серьгами или специальные колодки, под которые подставляют домкраты.

8.25. После извлечения инъекторов рабочий И2 заполняет скважины цементным раствором. Рабочий И1, пользуясь слесарными инструментами, разбирает инъекторы. Рабочий З4 промывает их горячей водой сразу же после извлечения и разборки, затем прочищает стальными прутьями с металлическим ершом (шомполом). Отверстия в перфорированной части прочищает проволокой или шилом.

8.26. Приемка работ осуществляется в соответствии с указаниями п. 8.12.

Опробование грунтов оснований через контрольные скважины выполняется в соответствии с рекомендациями, изложенными в п. 7.8.

9. УСИЛЕНИЕ ФУНДАМЕНТОВ С УШИРЕНИЕМ ПОДОШВЫ

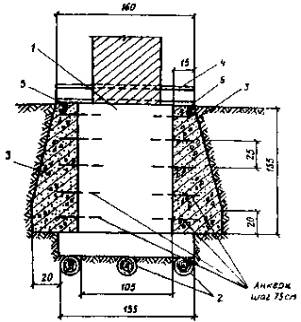

9.1. Рекомендации настоящего раздела предусматривают усиление бутовых фундаментов с уширением подошвы при капитальном ремонте и реконструкции каменных зданий.

9.2. Усиление фундаментов производят до начала монтажа и демонтажа конструкций при капитальном ремонте зданий. До начала работ по усилению фундаментов следует осуществить:

- осмотр кирпичных стен, перекрытий и других несущих конструкций;

- разгрузку фундаментов в соответствии с проектом производства работ путем укрепления стен, перекрытий и пр., вывешиванием стен;

- постановку контрольных меток на трещинах и деформированных стенах, проверку маяков;

- уточнение проектных решений;

- мероприятия по отводке поверхностных и других вод;

- доставку всего необходимого инструмента, инвентаря и приспособлений на строительную площадку.

9.3. Перед началом работ рабочие должны быть проинструктированы по технике безопасности и противопожарной безопасности.

9.4. Требования к качеству работ:

при установке опалубки для устройства приямков допускаются следующие отклонения от проекта, мм:

по длине и ширине щитов - 5

по толщине смежных досок - 2

по ширине щелей между досками - 2

Максимальные значения отклонения бетонной инструкции приливов не должны превышать следующих допусков, мм:

поверхности бетона при проверке рейкой длиной 2 м - 8

размеров поперечного сечения - +8, -5

Организация труда в звене

9.5. Для выполнения работ по усилению фундаментов с уширением подошвы предусматривается звено в следующем составе (табл. 15).

9.6. Распределение работы в звене представлено в табл. 16.

Таблица 15

|

Профессия |

Разряд |

Условное обозначение |

Количество |

|

Плотник Землекоп Землекоп |

4 3 2 |

П З1 З2 |

1 1 1 |

Таблица 16

|

Исполнители |

Выполняемая работа |

|

Землекопы |

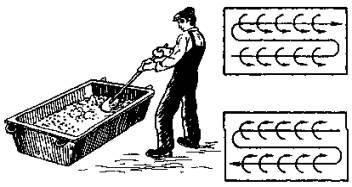

Разборка отмостки; отрывка траншей с уплотнением грунта на дне котлована; работа с пескоструйным аппаратом; откачка грунтовых вод |

|

Плотник |

Установка крепления траншеи; устройство приемного бойка с лотком для бетонной смеси; установка опалубки; сверление в кладке фундамента гнезда для штырей; пробивка отверстий для балок; установка опорных балок в приливе |

|

Звено в полном составе |

Бетонирование приливов; распалубка и обратная засыпка грунта |