РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

СТО Газпром 2-1.11-088-2006 Методика по техническому диагностированию высоковольтных воздушных линий энергохозяйства ОАО "Газпром".

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ГАЗПРОМ"

Общество с ограниченной ответственностью "Газпромэнергодиагностика"

Общество с ограниченной ответственностью

"Информационно-рекламный центр газовой промышленности"

СТАНДАРТ ОРГАНИЗАЦИИ

ДОКУМЕНТЫ НОРМАТИВНЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА И ЭКСПЛУАТАЦИИ ОБЪЕКТОВ ОАО "ГАЗПРОМ"

МЕТОДИКА ПО ТЕХНИЧЕСКОМУ ДИАГНОСТИРОВАНИЮ ВЫСОКОВОЛЬТНЫХ ВОЗДУШНЫХ ЛИНИЙ ЭНЕРГОХОЗЯЙСТВА ОАО "ГАЗПРОМ"

СТО Газпром 2-1.11-088-2006

Дата введения - 2007-07-25

Содержание

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Газпромэнергодиагностика"

2 ВНЕСЕН Управлением энергетики Департамента по транспортировке, подземному хранению и использованию газа ОАО "Газпром"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО "Газпром" от 22 ноября 2006 г. № 350 с 25 июля 2007 г.

4 ВВЕДЕН ВПЕРВЫЕ

Введение

Настоящий стандарт определяет порядок технического диагностирования высоковольтных воздушных линий энергохозяйства ОАО "Газпром". Цель внедрения - развитие системы технического диагностирования энергетического оборудования, необходимой для перехода к техническому обслуживанию и ремонту объектов энергетических хозяйств по техническому состоянию. Документ разработан в соответствии с "Правилами технической эксплуатации электроустановок потребителей" [1] и СТО Газпром РД 39-1.10-083-2003 "Положение о системе технического диагностирования оборудования и сооружений энергохозяйства ОАО "Газпром".

1 Область применения

1.1 Настоящий стандарт устанавливает требования к периодичности, последовательности, составу и документальному оформлению работ по техническому диагностированию воздушных линий напряжением от 6 до 35 кВ энергохозяйства ОАО "Газпром".

1.2 Положения настоящего стандарта обязательны для применения структурными подразделениями, дочерними обществами и организациями ОАО "Газпром", осуществляющими эксплуатацию, проверку, техническое диагностирование, техническое обслуживание и ремонт воздушных линий (ВЛ).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 839-80 Провода неизолированные для воздушных линий электропередачи. Технические условия

ГОСТ 6490-93 Изоляторы линейные подвесные тарельчатые. Общие технические условия

ГОСТ 17624-87 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 20911-89 Техническая диагностика. Термины и определения

ГОСТ 22687.1-85 Стойки конические железобетонные центрифугированные для опор высоковольтных линий электропередачи. Конструкция и размеры

ГОСТ 22687.2-85 Стойки цилиндрические железобетонные центрифугированные для опор высоковольтных линий электропередачи. Конструкция и размеры

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 22761-77 Металлы и сплавы. Методы измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 23479-79 Контроль неразрушающий. Методы оптического вида. Общие требования

ГОСТ 24379.1-80 Болты фундаментные. Конструкция и размеры

ГОСТ 25866-83 Эксплуатация техники. Термины и определения

ГОСТ 26656-85 Техническая диагностика. Контролепригодность. Общие требования

ГОСТ 26881-86 Аккумуляторы свинцовые стационарные. Общие технические условия

ГОСТ 27.004-85 Надежность в технике. Системы технологические. Термины и определения ГОСТ 27518-87 Диагностирование изделий. Общие требования

ГОСТ Р 51177-98 Арматура линейная. Общие технические условия

ГОСТ Р МЭК 896-1-95 Свинцово-кислотные стационарные батареи. Общие требования и методы испытаний. Часть 1. Открытые типы

ГОСТ Р МЭК 60896-2-99 Свинцово-кислотные стационарные батареи. Общие требования и методы испытаний. Часть 2. Закрытые типы

ИСО 9712:2005 Контроль неразрушающий. Квалификация и аттестация персонала

СТО Газпром РД 39-1.10-083-2003 Положение о системе технического диагностирования оборудования и сооружений энергохозяйства ОАО "Газпром"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующему указателю стандартов, составленному на 1 января текущего года, и по соответствующим им информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и сокращения

В настоящем стандарте применяются следующие термины с соответствующими определениями и сокращения.

3.1 воздушная линия; ВЛ: Устройство для передачи электроэнергии по проводам, расположенным на открытом воздухе и подвешенным с помощью изоляторов и арматуры к опорам или кронштейнам и стойкам на инженерных сооружениях.

3.2 дефект элемента ВЛ: Отдельное несоответствие элемента ВЛ требованиям, установленным нормативно-техническими документами.

3.3 диагностическая бригада: Группа специалистов (во главе с руководителем группы) специализированного диагностического центра или диагностической организации, имеющих необходимые полномочия, квалификацию и технические средства для выполнения работ по техническому диагностированию.

3.4 избыточная температура: Превышение измеренной температуры контролируемого узла одной фазы над температурой аналогичных узлов других фаз (с наименьшей температурой нагрева) или заведомо исправного узла.

3.5 контактное соединение; КС: Токоведущее соединение (болтовое, сварное, выполненное методом обжатия), обеспечивающее непрерывность токовой цепи.

3.6 коэффициент дефектности: Отношение измеренного значения превышения температуры нагрева контактного соединения к значению превышения температуры, измеренной на целом участке провода (шины), отстоящем от контактного соединения на расстоянии не менее одного метра, либо на аналогичном участке провода (шины), находящемся в аналогичных условиях.

3.7 опорный башмак: Опорный узел места крепления стальной опоры к фундаменту, состоящий из вертикальных листов опорного башмака и опорной плиты.

3.8 подножник: Железобетонный фундамент, предназначенный для закрепления в грунте пространственных стальных опор.

3.9 превышение температуры: Разность между измеренной температурой нагрева и значением температуры окружающего воздуха.

3.10 техническое состояние объекта диагностирования: Состояние, которое характеризуется в определенный момент времени и в определенной среде значениями параметров, установленных технической документацией на объект.

3.11 техническое диагностирование: Нахождение специалистами по техническому диагностированию мест отказов или неисправностей у объекта диагностирования и определение его фактического технического состояния по правилам, установленным соответствующей нормативно-технической документацией, с распознаванием причин изменения технического состояния с определенной погрешностью и прогнозированием дальнейшего технического состояния объекта диагностирования.

3.12 трасса ВЛ: Полоса земли, на которой сооружена ВЛ.

БД - база данных

БКС - болтовое контактное соединение

Ж/б - железобетон

ЗУ - заземляющее устройство

КС - контактное соединение

ПМО - программно-математическое обеспечение

ЭУ - электроустановка

4 Общие положения

4.1 Объектами технического диагностирования в рамках данного стандарта являются:

- фундаменты;

- опоры;

- провода, грозозащитные тросы;

- линейная изоляция;

- линейная арматура;

- заземляющие устройства;

- элементы грозозащиты;

- трассы воздушных линий.

4.2 Работы по техническому диагностированию высоковольтных воздушных линий проводятся с целью решения следующих основных задач:

- определение вида технического состояния;

- поиск места отказа или неисправностей;

- установление причин неисправностей, определение состава и срока ремонтно-восстановительных работ;

- прогнозирование технического состояния, определение остаточного ресурса и составление рекомендаций по дальнейшей эксплуатации ВЛ.

4.3 Работы по техническому диагностированию выполняются экспертно-диагностическими центрами и диагностическими организациями (подрядчиками), для которых такой вид деятельности предусмотрен уставом и которые располагают необходимыми средствами технического диагностирования, нормативной и технической документацией на контроль и оценку оборудования по различным диагностическим параметрам в соответствии с СТО Газпром РД 39-1.10-083 и имеют специалистов, обученных и аттестованных в соответствии с приложением 4 ПБ 03-440-02 [2] и ИСО 9712. Работы по техническому диагностированию выполняются по заказам ОАО "Газпром" или дочерних обществ и организаций ОАО "Газпром" (заказчиков).

4.4 По результатам работ по техническому диагностированию ВЛ производится ранжирование оборудования и конструкций по их остаточным эксплуатационным характеристикам с выделением их в следующие группы:

- группа оборудования, характеристики которого позволяют продлить ресурс, включает в себя объекты с нормальными остаточными эксплуатационными характеристиками;

- группа оборудования, требующего восстановительного ремонта, объединяющая объекты, остаточные эксплуатационные характеристики которых могут быть восстановлены в результате выполнения текущего или капитального ремонтов;

- группа оборудования, требующего замены, - объекты, остаточные эксплуатационные характеристики которых ниже нормируемых значений и не могут быть восстановлены в результате проведения ремонта, или ремонт экономически нецелесообразен.

4.5 Периодичность технического диагностирования определяется, исходя из полученных результатов и эксплуатационной документации.

4.6 По окончании нормативного срока службы для определения объектов, требующих реконструкции, необходимо проведение технического диагностирования.

4.7 Работы по техническому диагностированию ВЛ необходимо планировать и проводить таким образом, чтобы соответствующее решение было принято до истечения сроков эксплуатации элементов ВЛ, установленных изготовителем.

4.8 Глубина поиска места отказа или неисправности должна соответствовать неразборным элементам ВЛ, а в случае трассы, фундаментов, опор, проводов и тросов - ограниченным участком данных элементов.

5 Порядок подготовки и проведения работ по техническому диагностированию высоковольтных воздушных линий

5.1 Настоящий стандарт устанавливает два этапа последовательно выполняемых работ по техническому диагностированию ВЛ.

5.1.1 Первый этап включает в себя:

- сбор технической документации на обследуемую ВЛ;

- ознакомление с условиями эксплуатации, дефектной ведомостью и технической документацией на обследуемую ВЛ;

- составление плана работ, проведение инструктажа, оформление наряда-допуска;

- подготовку и проверку приборов и диагностического оборудования для проведения измерений;

- проведение визуально-оптического и измерительного контроля;

- определение прочности металла элементов опор;

- проведение контроля заземляющих устройств;

- проведение теплового контроля;

- оценку прочности бетона опор и фундаментов ультразвуковым методом;

- составление схемы трассы ВЛ в электронном виде;

- формирование термограмм, обработку и анализ результатов теплового контроля;

- составление предварительного заключения о техническом состоянии ВЛ;

- составление и подписание актов о проведенных работах.

5.1.2 Второй этап включает в себя:

- обработку, анализ документации и результатов технического диагностирования;

- разработку заключения о техническом состоянии и рекомендаций по результатам оценки технического состояния;

- заполнение и обработку паспорта технического состояния оборудования;

- ввод информации в базу данных.

Рекомендуемый перечень работ по техническому диагностированию ВЛ приведен в приложении А.

5.2 Анализ технической документации

5.2.1 Анализ технической документации выполняется с целью:

- ввода в паспорт технического состояния (приложение И) информации, содержащей технические характеристики и эксплуатационные сведения на этапе базовой паспортизации или уточнение этих сведений при периодическом контроле в соответствии с СТО Газпром РД 39-1.10-083;

- установления соответствия фактических условий эксплуатации обследуемого объекта паспортным данным;

- определения динамики изменения технического состояния обследуемого объекта;

- получения базовой информации для составления прогноза технического состояния, рекомендаций по эксплуатации и проведению ремонта.

5.2.2 Анализу подлежит следующая техническая документация:

- документация изготовителя;

- проект ВЛ;

- схема электроснабжения объекта;

- чертеж трассы;

- журнал или ведомость дефектов;

- протоколы штатных измерений и испытаний.

5.2.3 Особое внимание необходимо уделять анализу сведений о повреждениях и неисправностях элементов ВЛ.

5.2.4 Сведения об использовании технической документации и сведения о проводившихся испытаниях и ремонтных работах должны быть отмечены в Формуляре 2 и Формуляре 4 паспорта технического состояния соответственно. Форма паспорта технического состояния принимается в соответствии с приложением И.

5.3 Визуально-оптический и измерительный контроль

5.3.1 Визуально-оптический и измерительный контроль ВЛ проводится в соответствии с ГОСТ 23479 с целью выявления видимых деформаций элементов ВЛ, поверхностных или выходящих на поверхность дефектов и повреждений в материале конструкций ВЛ, образовавшихся при эксплуатации или монтаже. Визуально-оптический и измерительный контроль производится для трассы и следующих элементов ВЛ:

- фундаментов;

- опор;

- проводов, грозозащитных тросов;

- линейной изоляции;

- линейной арматуры;

- заземляющих устройств;

- элементов грозозащиты.

5.3.2 Визуально-оптический и измерительный контроль проводится в дневное время и независимо от наличия напряжения на ВЛ, в соответствии с приложением Б.

5.3.3 Визуально-оптический контроль производится невооруженным глазом и с применением оптических приборов: увеличительной лупы, в т.ч. измерительной, бинокля, фотоаппаратуры. Для измерительного контроля используются: рулетки, линейки, штангенциркули, уровни, измерительные лупы.

5.3.4 Допускается применение других средств визуального и измерительного контроля при условии, что существуют инструкции и методики их применения.

5.3.5 Величины погрешностей применяемых средств измерения определяются по стандартам и техническим условиям на конкретные типы средств измерения.

5.3.6 Выбор условий контроля необходимо свести к обеспечению нормальных условий освещенности контролируемого объекта и взаимного расположения объекта контроля и аппаратуры в соответствии с ГОСТ 23479.

5.3.7 Операции контроля должны производиться с учетом климатических характеристик и требований размещения аппаратуры, изложенных в паспорте и инструкции по эксплуатации.

5.3.8 При визуально-оптическом контроле ВЛ проверяют отсутствие (наличие):

- механических повреждений поверхностей элементов;

- деформаций элементов конструкций;

- трещин и других поверхностных дефектов, образовавшихся (получивших развитие) в процессе эксплуатации;

- коррозионного и механического износа поверхностей;

- фактов неправильного монтажа или эксплуатации.

5.3.9 При измерительном контроле состояния элементов ВЛ определяют:

- размеры механических повреждений материала конструкций;

- геометрические параметры элементов;

- величины расстояний между элементами;

- величины расстояний между элементами и объектами, находящимися в зоне ВЛ;

- глубину коррозионных язв и размеры зон коррозионного повреждения, включая их глубину.

5.3.10 Для детального рассмотрения и фиксирования дефектов должен применяться цифровой фотоаппарат с оптическим увеличением не менее ×12.

5.3.11 На основании полученных результатов и в соответствии с нормативно-технической документацией для данного типа ВЛ определяется техническое состояние элементов и состав ремонтно-восстановительных работ в соответствии с таблицей Б.1.

5.3.12 По результатам визуально-оптического и измерительного контроля оформляется Формуляр 5 паспорта технического состояния (приложение И).

5.4 Определение предела прочности металла элементов опор

5.4.1 Предел прочности металла элементов опор определяется косвенным методом - по значениям измерений твердости металла (приложение В).

5.4.2 Измерение твердости по Бринеллю производится переносными твердомерами ультразвукового или динамического действия непосредственно на элементах опор, испытывающих статические нагрузки.

5.4.3 Величины погрешностей применяемых средств измерения определяются по стандартам и техническим условиям на конкретные типы средств измерения.

5.4.4 Операции контроля должны производиться с учетом климатических характеристик и требований размещения аппаратуры, изложенных в паспорте и инструкции по эксплуатации.

5.4.5 В каждой контролируемой зоне должно быть сделано не менее трех измерений твердости по Бринеллю.

5.4.6 По среднеарифметическому значению твердости в зоне измерения в соответствии с ГОСТ 22761 определяется временное сопротивление, равное пределу прочности.

5.4.7 Полученные значения предела прочности сравниваются с нормативными значениями, указанными в проектной документации на соответствующую стальную конструкцию.

5.4.8 При несоответствии значений предела прочности металла нормативным требованиям проводятся дополнительные измерения. Количество дополнительных измерений определяют специалисты, проводящие измерения. Местоположение зон измерений твердости необходимо указать на карте контроля.

5.4.9 Результаты измерений и карты контроля заносятся в Формуляр 8 паспорта технического состояния (приложение И).

5.5 Контроль заземляющих устройств

5.5.1 Контроль заземляющих устройств производится с целью проверки соответствия параметров ЗУ нормативным требованиям РД 34.45-51.300-97 [3], ПУЭ [4].

5.5.2 Основным параметром, характеризующим ЗУ ВЛ, является сопротивление ЗУ.

5.5.3 Дополнительными характеристиками ЗУ, с помощью которых производится оценка его состояния в процессе эксплуатации, являются удельное сопротивление грунта, интенсивность коррозионного разрушения, качество, надежность соединения и соответствие сечения элементов ЗУ нормативным требованиям.

5.5.4 В качестве основных приборов при измерениях параметров заземления опор ВЛ рекомендуются: измеритель сопротивления заземления и удельного сопротивления грунта, многофункциональные токовые клещи.

5.5.5 Кроме приборов, указанных в п. 5.5.4, могут быть применены приборы для измерения сопротивлений по методу амперметра-вольтметра, обладающие достаточной чувствительностью.

5.5.6 Величины погрешностей применяемых средств измерения определяются по стандартам и техническим условиям на конкретные типы средств измерения.

5.5.7 Операции контроля должны производиться с учетом климатических характеристик и требований размещения аппаратуры, изложенных в паспорте и инструкции по эксплуатации.

5.5.8 Измерение сопротивления ЗУ

5.5.8.1 Определение сопротивления, когда на ВЛ есть грозозащитный трос и его отсоединение невозможно или нецелесообразно, может проводиться по четырехполюсным схемам в соответствии с Г.3.1 (приложение Г):

а) с независимым источником тока и измерительными приборами;

б) с использованием измерителя сопротивления заземления.

Производятся три измерения, при этом определяются три значения сопротивления R1, R2, R3. Сопротивление ЗУ находится по формуле (Г.1).

5.5.8.2 При небольших размерах ЗУ, когда ВЛ не имеет грозозащитного троса, определение сопротивления производится однократным измерением сопротивления ЗУ при расположении электродов по двухлучевой схеме, в соответствии с Г.3.2 (приложение Г).

5.5.8.3 Если заземление опоры ВЛ выполнено присоединением к общему заземляющему контуру, имеющему большие размеры, измерение сопротивления проводится в соответствии с Г.3.3 (приложение Г):

а) по методу амперметра-вольтметра по схеме с использованием двух электродов (токового и потенциального);

б) по четырехполюсной схеме с использованием измерителя сопротивления заземления и удельного сопротивления грунта.

5.5.8.4 Для измерения сопротивления ЗУ рекомендуется использовать многофункциональные токовые клещи, которые позволяют производить измерения только на одном проводе заземления без использования дополнительных электродов, в соответствии с Г.3.4 (приложение Г).

5.5.8.5 Сопротивление заземляющих устройств опор ВЛ должно обеспечиваться и измеряться при токах промышленной частоты в период их наибольших значений в летнее время. Допускается производить измерение в другие периоды с корректировкой результатов путем введения сезонного коэффициента, однако не следует производить измерение в период, когда на значение сопротивления заземляющих устройств оказывает существенное влияние промерзание грунта.

5.5.9 Измерение удельного сопротивления грунта проводится:

а) по четырехполюсной схеме с использованием измерителя сопротивления заземления и удельного сопротивления грунта в соответствии с Г.4.1 (приложение Г);

б) по схеме с использованием трех электродов в соответствии с Г.4.2 (приложение Г).

5.5.10 Для выявления тенденции коррозии и прогнозирования срока службы заземлителей необходимо измерить электрохимический и поляризационный потенциал, удельное сопротивление грунта, определить наличие блуждающих токов в земле.

Измерения проводятся с помощью милливольтметра постоянного напряжения с входным сопротивлением в соответствии с Г.5 (приложение Г).

5.5.11 Результаты измерений заносятся в Формуляр 7 паспорта технического состояния (приложение И).

5.6 Тепловой контроль

5.6.1 При тепловом контроле температура элементов линейной изоляции и линейной арматуры ВЛ измеряется тепловизорами с разрешающей способностью не менее 0,1 °С, со спектральным диапазоном 8-12 mм в соответствии с РД 34.45-51.300-97 [3].

5.6.2 Операции контроля должны производиться с учетом климатических характеристик и требований к размещению аппаратуры, изложенных в паспорте и инструкции по эксплуатации.

5.6.3 Контролируемая тепловизором ВЛ во время проведения диагностических работ должна быть под напряжением.

Контроль контактных соединений следует производить при нагрузке не менее 30 % от номинальной РД 34.45-51.300-97 [3].

Контроль изоляции ВЛ следует начинать не ранее чем через шесть часов после подачи напряжения на ВЛ.

5.6.4 Тепловой контроль необходимо проводить при отсутствии солнца (в облачную погоду или ночью) и минимальном воздействии ветра в соответствии с приложением Д.

5.6.5 Дефектные места, фиксируемые с помощью тепловизора в виде термограмм, необходимо фотографировать в том же ракурсе.

5.6.6 Оценка теплового состояния ВЛ и ее частей в зависимости от условий их работы и конструкции может осуществляться:

- по нормированным температурам нагрева (превышениям температуры);

- избыточной температуре;

- коэффициенту дефектности;

- динамике изменения температуры во времени;

- с изменением электрической нагрузки;

- путем сравнения измеренных значений температуры в пределах фазы, между фазами, с заведомо исправными участками и т.п.

Оценка проводится в соответствии с приложением Д.

5.6.7 Предельные значения температуры нагрева и ее превышения приведены в таблице Д.1.

5.6.8 Результаты измерений заносятся в Формуляр 6 паспорта технического состояния (приложение И).

5.6.9 Термограммы и фотографии заносятся в Приложение паспорта технического состояния (приложение И).

5.7 Оценка прочности бетона опор и фундаментов ультразвуковым методом

5.7.1 Прочность бетона опор и фундаментов определяется косвенным методом - по значениям скорости распространения продольных ультразвуковых волн в соответствии с приложением Е.

5.7.2 Оценка прочности непосредственно на железобетонных опорах и фундаментах металлических опор производится переносными ультразвуковыми приборами.

5.7.3 Величины погрешностей применяемых средств измерения определяются по стандартам и условиям на конкретные типы средств измерения.

5.7.4 Оценка прочности должна производиться с учетом климатических характеристик и требований размещения аппаратуры, изложенных в паспорте и инструкции по эксплуатации.

5.7.5 Оценке прочности подвергаются:

- железобетонные опоры ВЛ на уровне 0, 100 и 200 см от уровня заделки в грунте с четырех сторон;

- железобетонные фундаменты металлических опор ВЛ на уровне земли с четырех сторон. На каждом уровне с каждой стороны должно быть сделано не менее двух измерений в поперечном и продольном направлении относительно вертикальной оси опоры или фундамента.

За результаты принимается среднеарифметическое значение измерений в каждом направлении на каждом уровне.

5.7.6 Прочность бетона определяется по значениям скорости распространения ультразвуковых волн.

Соотношение между скоростью распространения продольных ультразвуковых волн и прочностью бетона исследуемых конструкций определяют по экспериментально установленным градуировочным зависимостям "скорость распространения ультразвука - прочность бетона".

5.7.7 Полученные значения прочности бетона сравниваются с нормативными данными для конкретного объекта.

5.7.8 Результаты измерений заносятся в Формуляр 9 паспорта технического состояния (приложение И).

6 Методика принятия решений по результатам технического диагностирования

6.1 При проведении технического диагностирования ВЛ выявляются дефекты и определяются значения диагностических параметров.

6.2 Оценка текущего технического состояния ВЛ проводится на основе анализа технической документации и анализа параметров состояния элементов ВЛ, полученных при техническом диагностировании.

6.3 Определение технического состояния элементов ВЛ

6.3.1 Техническое состояние фундаментов определяется следующими параметрами:

- наличием (отсутствием) просадки или набухания грунта вокруг фундаментов;

- разностью вертикальных отметок верха подножников;

- прочностью бетона конструкций;

- разностью расстояний между осями подножников в плане;

- шириной раскрытия трещин в бетоне;

- наличием (отсутствием) оголения арматуры;

- значением фактической площади поперечного сечения несущей арматуры;

- наличием (отсутствием) пористости бетона;

- наличием (отсутствием) отслоения поверхностного слоя бетона;

- наличием (отсутствием) деформированных или срезанных анкерных болтов.

6.3.2 Техническое состояние опор определяется следующими параметрами:

- наличием (отсутствием) просадки или набухания грунта вокруг приставок и опор;

- прочностью металла элементов опор;

- наличием (отсутствием) трещин в сварных швах;

- прочностью бетона железобетонных стоек опор;

- отклонением опор от вертикальной оси вдоль и поперек оси ВЛ;

- углом наклона стоек портальных или одностоечных железобетонных опор вдоль или поперек оси ВЛ;

- расстоянием между стойками железобетонной портальной опоры;

- размером трещин в бетоне железобетонных стоек;

- стрелой прогиба элементов металлических опор;

- площадью поперечного сечения оттяжек;

- тяжением в оттяжках;

- степенью затяжки гаек и контргаек на анкерных болтах;

- наличием (отсутствием) условных обозначений;

- наличием (отсутствием) темных полос на бетоне;

- наличием (отсутствием) оголения поперечной арматуры стоек железобетонных опор;

- наличием (отсутствием) раковин в бетоне стоек железобетонных опор;

- наличием (отсутствием) коррозии металлических элементов (деталей);

- наличием (отсутствием) отслоения поверхностного слоя бетона стоек железобетонных опор;

- наличием (отсутствием) лакокрасочного покрытия металлических опор;

- наличием (отсутствием) или несоответствием гаек диаметрам анкерных болтов.

6.3.3 Техническое состояние проводов и грозозащитных тросов определяется следующими параметрами:

- распределением температуры по длине провода;

- значением фактической стрелы провеса провода, троса;

- наличием (отсутствием) обрывов проволок в проводах и тросах;

- наличием (отсутствием) повреждения изоляции проводов;

- наличием (отсутствием) набросов посторонних предметов на провода и грозозащитные тросы.

6.3.4 Техническое состояние линейной изоляции определяется следующими параметрами:

- распределением температуры элементов линейной изоляции;

- величиной отклонения изолирующих поддерживающих подвесок от вертикального положения;

- наличием (отсутствием) трещинообразования на изолирующем элементе;

- наличием (отсутствием) боя фарфора или стекла изолятора;

- наличием (отсутствием) загрязненности поверхности изоляторов.

6.3.5 Техническое состояние линейной арматуры определяется следующими параметрами:

- распределением температуры контактных соединений и элементов арматуры, нагрев которых может быть обусловлен протеканием по ним электрического тока;

- величиной расстояний между соединительными (ремонтными) зажимами в пролете;

- наличием (отсутствием) трещинообразования, раковин, оплавлений, изгибов;

- наличием (отсутствием) следов сплошной коррозии;

- наличием (отсутствием) шплинтовки деталей сцепной арматуры;

- наличием (отсутствием) смещения гасителей вибрации от мест установки, предусмотренных проектом.

6.3.6 Техническое состояние заземляющих устройств определяется следующими параметрами:

- значением сопротивления цепи заземления;

- значением удельного сопротивления грунта;

- значением электрохимического окислительно-восстановительного потенциала;

- площадью сечения заземляющих спусков;

- надежностью соединения заземляющего проводника с опорой и заземлителем;

- наличием (отсутствием) повреждений или обрывов заземляющих спусков на опоре и у земли:

- наличием (отсутствием) коррозии металла элементов;

- наличием (отсутствием) выступания заземлителей над поверхностью земли.

6.3.7 Техническое состояние элементов грозозащиты определяется следующими параметрами:

- распределением температуры по высоте и периметру покрышки ограничителя перенапряжения;

- надежностью соединения заземляющего проводника грозозащитного троса со спусками или телом опоры;

- наличием (отсутствием) ожогов электрической дугой, трещин, расслоений и царапин наружной поверхности разрядников, ограничителей перенапряжения;

- наличием (отсутствием) оплавлений на электродах внешнего искрового промежутка;

- наличием (отсутствием) срабатывания разрядников, ограничителей перенапряжения.

6.3.8 Техническое состояние трассы ВЛ определяется следующими параметрами:

- расстоянием по горизонтали между проводами ВЛ и кронами деревьев;

- высотой растительности в зоне ВЛ;

- наличием (отсутствием) засорения зоны ВЛ.

6.4 В зависимости от выявленных дефектов и значений диагностических параметров элементов ВЛ анализ может состоять из одного, двух или трех последовательно выполняемых этапов.

6.5 На первом этапе анализа проверяется соответствие значений диагностических параметров нормативным требованиям.

6.6 При соответствии диагностических параметров ВЛ требованиям эксплуатационной и нормативной документации техническое состояние ВЛ оценивается как "исправное" (И), и дальнейший анализ не проводится.

Срок продления эксплуатации определяется сроком проведения следующего обследования, определенным в ходе технической диагностики.

При несоответствии диагностических параметров требованиям эксплуатационной и нормативной документации проводится дальнейший анализ.

6.7 На втором этапе проверяется соответствие значений диагностических параметров критериям работоспособности в соответствии с приложениями Б, В, Г, Д.

6.8 При соответствии значений диагностических параметров критериям работоспособности состояние ВЛ оценивается как "неисправное работоспособное" (HP), и разрабатываются рекомендации по технической эксплуатации или проведению восстановительного ремонта дефектных элементов.

В противном случае техническое состояние ВЛ оценивается как "неработоспособное" (Н).

6.9 При соответствии состояния ВЛ "неработоспособному" рассматривается технико-экономическое обоснование возможности перевода ВЛ в "работоспособное" состояние посредством восстановительного ремонта.

6.10 В случае, если мероприятия по переводу ВЛ из "неработоспособного" состояния в "работоспособное" технически нереализуемы или экономически нецелесообразны (когда капитальные затраты на восстановление работоспособности элемента ВЛ сопоставимы с суммарной стоимостью закупки, поставки и монтажа нового элемента, обладающего аналогичными характеристиками), принимается решение о невозможности продления срока эксплуатации такого элемента.

6.11 В заключении по результатам обследования технического состояния следует указать:

- все обнаруженные неисправности и, если возможно, место их расположения;

- вид технического состояния ВЛ;

- прогноз технического состояния ВЛ;

- рекомендованный объем ремонтных работ по выявленным неисправностям;

- рекомендации по изменению условий эксплуатации (при необходимости);

- рекомендуемый срок следующего технического диагностирования ВЛ.

6.12 Заключение о техническом состоянии, рекомендации по технической эксплуатации и проведению ремонтов, решение о продлении срока безопасной эксплуатации и назначении срока следующего диагностического обследования оформляются в Формуляре 11 паспорта технического состояния (приложение И).

7 Требования к оформлению отчетной документации

7.1 По результатам технического диагностирования оформляется протокол предварительного заключения (приложение Ж).

7.2 По окончании работ в специализированный энергодиагностический центр подрядчиком передается отчет (паспорт) о техническом состоянии всех обследованных ВЛ, включающий результаты технического диагностирования, заключение о состоянии обследованного оборудования и рекомендации по устранению выявленных дефектов (приложение И).

Паспорт предоставляется на бумажном носителе в двух экземплярах, оформленных со стороны подрядчика, а также в электронном виде на цифровом носителе.

7.3 Информация, содержащаяся в паспорте технического состояния ВЛ, поступившего в специализированный энергодиагностический центр, заносится в отраслевую диагностическую базу данных энергетического оборудования энергохозяйств ОАО "Газпром" и направляется заказчику.

8 Меры безопасности при проведении работ

8.1 При выполнении работ по техническому диагностированию ВЛ необходимо соблюдать требования и указания, изложенные в ПУЭ [4], СО 153-34.20.501-2003 [11], ПОТ РМ-016-2001 [12].

8.2 При работе следует выполнять указания, изложенные в ГОСТ 26881, ГОСТ Р МЭК 60896-2, ГОСТ Р МЭК 896-1, а также:

- инструкции завода-изготовителя по эксплуатации обследуемого оборудования;

- инструкции завода-изготовителя по эксплуатации используемых при диагностическом обследовании оборудования и приборов.

Приложение А

(обязательное)

Перечень работ по техническому диагностированию ВЛ

Таблица А.1

|

Наименование работы |

Единица измерения |

Количество |

|

Организация работ |

||

|

1 Разработка программы работ |

Лист формата А4 |

3 |

|

2 Проведение инструктажа |

Инструктаж |

1 |

|

3 Изучение работы оборудования, анализ его технического состояния |

Ед. оборудов. |

1 |

|

4 Оформление наряда-допуска (распоряжения) |

Наряд |

1 |

|

5 Подготовка и проверка прибора для электромагнитных или электромеханических измерений |

Прибор |

1 |

|

6 Калибровка и подготовка теплоизмерительного прибора |

Прибор |

1 |

|

7 Подготовка и настройка дефектоскопической аппаратуры по эталонным образцам. Ультразвуковой контроль |

Комплект аппаратуры |

2 |

|

8 Ознакомление с дефектной ведомостью и технической документацией |

Объект |

1 |

|

Обследование части ВЛ, относящейся к одной опоре |

||

|

9 Измерение твердости по Бринеллю |

Измерение |

48 |

|

10 Измерение сопротивления заземления |

Измерение |

3 |

|

11 Измерение удельного сопротивления грунта |

Измерение |

3 |

|

12 Определение электрохимического и поляризационного потенциала |

Измерение |

2 |

|

13 Термография гирлянд подвесных изоляторов |

Элемент |

3 |

|

14 Формирование термограммы |

Термограммма |

1 |

|

15 Обработка результатов теплового контроля |

Ед. оборудов. |

1 |

|

16 Анализ результатов измерений теплового контроля |

Ед. оборудов. |

1 |

|

17 Измерение фактической стрелы провеса провода |

Ед. оборудов. |

6 |

|

18 Визуальный и измерительный контроль и выбраковка элементов фундамента опор с видимыми дефектами |

Дм2 |

256 |

|

19 Визуальный и измерительный контроль и выбраковка деталей опор с видимыми дефектами |

Дм2 |

1000 |

|

20 Ультразвуковой контроль бетонных конструкций |

Дм2 |

64 |

|

Обработка и оформление |

||

|

21 Составление заключения о техническом состоянии ВЛ |

Документ |

1 |

|

22 Составление и подписание актов о выполненных работах |

Объект |

1 |

|

23 Заполнение и обработка паспорта технического состояния оборудования |

Лист формата А4 |

12 |

|

24 Составление и оформление электронной версии чертежа (схемы трассы ВЛ) |

Лист формата А4 |

2 |

|

25 Обработка, анализ и экспертиза комплекта документации |

Компл. докум. |

1 |

|

26 Ввод информации в базу данных |

Формуляр |

10 |

Приложение Б

(обязательное)

Методические указания по проведению визуально-оптического и измерительного контроля

Настоящие методические указания устанавливают требования к аппаратуре, контролируемым объектам, порядку подготовки и проведению контроля, оформлению результатов.

Б.1 При визуально-оптическом и измерительном контроле применяются следующие средства измерения и аппаратура в соответствии с РД 03-606-03 [5]:

- лупы, в т.ч. измерительная (лупа Польди, цена деления не более 0,1 мм);

- линейка металлическая;

- угольник измерительный;

- штангенциркуль;

- измеритель натяжения канатов (предел измерений 1...100 кН, погрешность не более 2 %);

- уровень электронный (разрешающая способность не менее 0,2°);

- уровень гидравлический строительный;

- высотомер (погрешность измерения не более 4 %);

- ультразвуковой цифровой измеритель расстояния (погрешность измерения не более 1 %);

- бинокль (кратность оптического увеличения не менее ×48);

- цифровой фотоаппарат для осмотра удаленных объектов и документирования результатов контроля (с наличием функций увеличения и стабилизации изображения, кратность оптического увеличения не менее ×12).

Допускается применение других средств визуального и измерительного контроля при наличии соответствующих инструкций и методик их применения.

Величины погрешностей применяемых средств измерения определяются по стандартам и условиям на конкретные типы средств измерений.

Измерительные приборы и инструменты должны проходить поверку (калибровку) в метрологических службах.

Б.2 Алгоритм визуально-оптического и измерительного контроля

Б.2.1 Визуально-оптический и измерительный контроль выполняется бригадой, состоящей как минимум из двух человек, осуществляющей проходку вдоль трассы ВЛ с осмотром всех ее элементов.

Контроль проводится в направлении от источника к потребителю.

Перед началом контроля необходимо оформить лист осмотра, в который вносятся объекты диагностирования: фундаменты, опоры, провода и грозозащитные тросы, линейная арматура, линейная изоляция, заземляющие устройства, устройства грозозащиты, трасса ВЛ.

Б.2.2 Выбор условий контроля должен сводиться к обеспечению нормальной освещенности контролируемого объекта и взаимного расположения объекта контроля и аппаратуры в соответствии с ГОСТ 23479.

Операции контроля должны производиться с учетом климатических характеристик и требований к размещению аппаратуры, изложенных в паспорте и инструкции по эксплуатации.

Б.2.3 При контроле подножников, относящихся к одной металлической опоре, в листе осмотра их нумерацию ведут с левого подножника по часовой стрелке в направлении движения.

Разность вертикальных отметок верха подножников в плане определяется с помощью гидравлического уровня и двух реек с метками на одной высоте. Рейки устанавливаются вертикально на верхнюю часть подножника. Совмещается уровень жидкости с меткой на одной рейке, и с помощью шкалы на уровне определяется расстояние между уровнем жидкости и меткой на другой рейке. Измеренное расстояние есть разность вертикальных отметок верха подножников.

Замеряются имеющиеся зазоры между опорными башмаками и подножниками с помощью линейки. Отмечается, при наличии, количество стальных прокладок под опорными башмаками.

Размеры сколов, трещин измеряются лупой Польди и линейкой. Отмечается характер дефектов, их количество и расположение.

Наличие щелей, пятен в бетоне, а также наличие просадки или набухания грунта вокруг фундамента фиксируется в листе осмотра и фотографируется.

Б.2.4 При контроле опор отмечаются опоры с отсутствующими условными обозначениями.

Наклон портальных и одностоечных железобетонных опор вдоль или поперек оси ВЛ определяется с помощью электронного уровня.

Наклон металлических опор на подножниках определяется с помощью гидравлического уровня и двух реек с метками на одной высоте. Рейки устанавливаются вертикально на опорные плиты башмаков опор. Совмещается уровень жидкости с меткой на одной рейке, и с помощью шкалы на уровне определяется расстояние между уровнем жидкости и меткой на другой рейке. Измеренное расстояние есть разность вертикальных отметок опорных башмаков опор, характеризующая наклон опоры.

Б.2.5 Траверсы, имеющие перекос (отклонение от горизонтального положения), отмечаются в листе осмотра и фотографируются.

Б.2.6 Размеры трещин, раковин, отверстий в бетоне стоек железобетонных опор и приставках измеряются рулеткой или линейкой. Ширина трещин определяется с помощью лупы Польди. Отмечается характер дефектов, количество, расположение.

Наличие щелей, пятен в бетоне, а также наличие просадки или набухания грунта вокруг опор и приставок фиксируется в листе осмотра и фотографируется.

Б.2.7 Прогиб (искривление) поясных уголков в пределах панели металлических конструкций опор измеряется металлической линейкой или штангенциркулем как наибольшее расстояние от тонкой стальной струны диаметром 1 мм, натянутой вдоль контролируемого элемента, до его грани. Струну на концах элемента рекомендуется закреплять струбцинами. Металлическую линейку при измерении следует располагать в плоскости искривления. Вместо струны можно использовать жесткий ровный стержень.

Б.2.8 В конструкции металлических опор выявляются элементы, имеющие трещины в сварных швах или околошовной зоне, оторванных частично или полностью с одной стороны. Для выявления трещин могут использоваться луна семикратного увеличения или молоток массой 0,5 кг. При ударе молотком звук - дребезжащий, ширина раскрытия трещины увеличивается, становится видной невооруженным глазом. В листе осмотра необходимо зафиксировать элементы опоры, на которых произведено дефектное сварное соединение.

Б.2.9 Площадь поперечного сечения оттяжек определяется с помощью штангенциркуля. В случае уменьшения площади сечения в листе осмотра необходимо отметить характер повреждения.

Измерение тяжения в оттяжках производится с помощью измерителя натяжения канатов (например, ИТОМ-10). Использование устройства осуществляется в соответствии с рабочей инструкцией. Измерения повторяются три раза, перемещением прибора по канату на 5-10 см по его длине. Тяжение определяется по среднему значению отсчетов. Полученные результаты сравниваются с нормативными (проектными) значениями тяжений в оттяжках.

При наличии мест, подверженных коррозии, определяется значение сечения поврежденного металлического элемента (детали) с помощью штангенциркуля и угольника с предварительной очисткой элемента от ржавчины.

Б.2.10 В листе осмотра необходимо записать значение сечения подобного неповрежденного металлического элемента (детали), его назначение.

Опоры или детали опор, не имеющие лакокрасочного покрытия, отмечаются в листе осмотра. Все металлические детали опоры должны быть окрашены.

Необходимо отметить количество отсутствующих, не затянутых, а также не соответствующих диаметрам анкерных болтов гаек и контргаек.

Примечание - отсутствие контргайки допускается при закернивании резьбы.

Все дефекты необходимо фотографировать.

Б.2.11 Контроль проводов и грозозащитных тросов производится с помощью бинокля.

Провода именуются "левый", "средний", "правый" относительно направления от меньшего номера опоры (должна быть за спиной) к большему. Пролеты с проводами и грозозащитными тросами именуются по номерам опор, между которыми они находятся.

Имеющиеся обрывы проволок в проводах и тросах, повреждение изоляции проводов фиксируются в листе осмотра и фотографируются. Отмечается также наличие набросов посторонних предметов на провода и грозозащитные тросы.

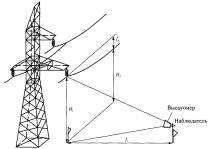

Стрела провеса провода определяется с помощью высотомера (например, ВК-1) и ультразвукового цифрового измерителя расстояний (например, "Даль"). Для этого измеряется сначала высота подвески провода на опоре, затем наименьший габарит над землей, и находится их разность.

Высотомером измеряется расстояние отточки подвеса провода до земли Н1 (рис. Б.1). Для этого под проводом в месте измерения забивается колышек. Затем наблюдатель удаляется от объекта, держа приспособление отверстиями у глаз, на такое расстояние, при котором риски на стекле совпадают: верхняя - с точкой подвеса провода, нижняя - с основанием колышка. С помощью рулетки измеряется расстояние от колышка до наблюдателя L. Искомая высота Н1 равняется половине этого расстояния.

Расстояние между низшей точкой провода в пролете и поверхностью земли определяется с помощью ультразвукового цифрового измерителя расстояний. Для этого необходимо установить прибор на землю под контролируемым проводом так, чтобы посторонние предметы (здания, деревья) и сам измеряющий не попали в сектор излучения. Индицируемое расстояние H2 до провода автоматически заносится в память прибора. Фактическую стрелу провеса провода fф, м, вычисляют по формуле

fф = H1 - H2, (Б.1)

где H1 - расстояние от точки подвеса провода до поверхности земли, м;

H2 - расстояние между низшей точкой провода в пролете и поверхностью земли, м.

Рисунок Б.1 - Схема измерения стрелы провеса провода

Б.2.12 Контроль линейной изоляции производится с земли с помощью бинокля.

Подвесные гирлянды именуются "левая", "средняя", "правая" относительно направления от меньшего номера опоры (должна быть за спиной) к большему. Для сдвоенных гирлянд указывается расположение гирлянды пары следующим образом: "первая" или "вторая". "Первой" для подвесных гирлянд является крайняя левая, для натяжных - верхняя.

Колонки опорных изоляторов на портальных опорах именуются "левая", "средняя", "правая" относительно направления от меньшего номера опоры (должна быть за спиной) к большему.

При отклонении изолирующих поддерживающих подвесок указывается направление натяжения, например "в сторону предыдущей", "в сторону следующей" из опор. Гирлянды, имеющие отклонение, необходимо фотографировать.

Изоляторы, имеющие трещины, сколы или бой изолирующей поверхности, отмечаются в листе осмотра и фотографируются. Фиксируется, какой гирлянде принадлежит дефектный изолятор, его номер, считая от провода.

При наличии загрязненности поверхности изолятора по возможности отмечается ее состав: солевой, промышленный, цементный, синтетический и т.п.

Б.2.13 Контроль элементов линейной арматуры производится с помощью бинокля.

Отмечаются элементы арматуры с наличием на их поверхности трещин, раковин, оплавлений, изгибов, следов сплошной коррозии.

Смещенные или отсутствующие гасители вибрации фиксируются в листе осмотра с указанием номера гасителя в пролете, считая от источника.

При занесении дефектов в лист осмотра детали идентифицируются в соответствии с обозначениями проводов и элементов линейной изоляции.

Б.2.14 Визуально-оптический и измерительный контроль ЗУ проводится с целью контроля качества монтажа и соответствия сечения заземляющих проводников требованиям проекта и ПУЭ.

Проверка состояния цепей и контактных соединений между заземлителями и заземляемыми элементами, соединений заземляющих проводников с конструкциями опор и заземлителями, а также соединений естественных заземлителей с заземляющим устройством производится путем осмотра и простукивания мест сварных соединений молотком для выявления обрывов и других дефектов.

При визуальном контроле ЗУ проводится проверка состояния болтовых соединений. Болтовые соединения должны быть надежно затянуты, снабжены контргайкой и пружинной шайбой.

Заземляющие спуски обследуются с помощью бинокля.

Площадь сечения элементов заземляющего устройства определяется с помощью штангенциркуля и угольника.

Б.2.15 При оценке коррозионного состояния элементов заземляющих устройств, находящихся в земле, обязательна выборочная проверка заземляющих проводников со вскрытием грунта на глубину не менее 20 см.

Количественная оценка степени коррозионного износа производится выборочно по участкам контролируемого элемента ЗУ путем замера участков, подверженных коррозии. Размеры участков определяются после удаления с поверхности элемента продуктов коррозии. При сплошной поверхностной коррозии характерными размерами являются линейные размеры поперечного сечения проводника (диаметр, толщина), измеряемые штангенциркулем. При местной язвенной коррозии измеряется глубина отдельных язв, а также площадь язв на контролируемом участке.

Все дефекты фиксируются в листе осмотра и фотографируются.

Б.2.16 Контроль элементов грозозащиты производится с помощью бинокля.

Неисправные элементы и вид их повреждений указываются в листе осмотра. Идентификация дефектных элементов производится в соответствии с обозначениями проводов.

Б.2.17 При контроле состояния трассы расстояния между ВЛ и объектами, находящимися в зоне ВЛ, измеряются с помощью рулетки.

Места, где трасса не соответствует техническим требованиям, необходимо отмечать в листе осмотра и фотографировать.

Б.3 На основании сопоставления полученных результатов обследования с нормативно-технической документацией для данного типа ВЛ определяется техническое состояние элементов и состав ремонтно-восстановительных работ (таблица Б.1).

Определение технического состояния элементов ВЛ по результатам визуально-оптического и измерительного контроля и методы устранения неисправностей при проведении ремонтных работ

|

Диагностируемый параметр |

Критерий дефектности |

Применяемый прибор/оборудование |

Состояние |

Методы устранения неисправностей |

|

|

Фундаменты металлических опор |

|||||

|

Просадка или набухание грунта вокруг фундамента |

Факт наличия |

- |

HP1) |

Провести мероприятия: - по предохранению грунтов основания от ухудшения их свойств; - направленные на преобразование строительных свойств грунтов; - по уменьшению чувствительности сооружений к деформациям |

|

|

Разность расстояний между осями подножников в плане |

Свободностоящие опоры - более ±20 мм |

Рулетка |

HP |

Провести мероприятия: - по предохранению грунтов основания от ухудшения их свойств; - направленные на преобразование строительных свойств грунтов; - по уменьшению чувствительности сооружений к деформациям |

|

|

Опоры с оттяжками - более +50 мм |

|||||

|

Разность вертикальных отметок верха подножников |

Свободностоящие опоры - более 20 мм |

Уровень гидравлический строительный |

HP |

Произвести выправление с помощью стальных прокладок под опорные башмаки, количеством не более четырех, общей толщиной не более 40 мм; при общей толщине более 40 мм вместо стальных прокладок установить стяжку из бетона |

|

|

Опоры с оттяжками - более 20 мм |

|

HP |

Выправить опору регулированием тяжения в оттяжках |

||

|

Трещины |

Ширина раскрытия - менее 0,3 мм |

Лупа Польди |

И2) |

Ремонт не требуется |

|

|

Ширина раскрытия - от 0,3 до 0,6 мм включ. |

HP |

Поверхность бетона в зоне образования трещин покрасить краской или заделать полимер цементным раствором |

|||

|

Крупные трещины шириной раскрытия более 0,6 мм с выпучиванием частей бетона |

HP |

Провести контроль состояния бетона ультразвуковым или вибрационным методом |

|||

|

Оголение арматуры |

Факт наличия |

- |

HP |

Очистить арматуру от ржавчины. Поверхность бетона, где выступает поперечная арматура, закрасить краской |

|

|

Площадь поперечного сечения несущей арматуры |

Уменьшение площади поперечного сечения несущей арматуры Фактическая площадь поперечного сечения арматуры менее 90 % проектной |

Штангенциркуль |

HP |

Произвести усиление арматуры навариванием стальных вставок сечением не менее сечения несущей арматуры |

|

|

Пористость бетона |

Факт наличия |

- |

HP |

Заделать полимерцементным раствором |

|

|

Отслоение поверхностного слоя бетона |

Толщина отслоения от 3 до 5 мм включ. |

Линейка |

HP |

Заделать полимерцементным раствором |

|

|

Деформированные или срезанные анкерные болты |

Факт наличия |

- |

HP |

Запланировать работы по замене фундаментных блоков |

|

|

Опоры |

|||||

|

Отсутствие условных обозначений |

Массовое отсутствие обозначений или плакатов |

- |

HP |

Выполнить обозначения из металла или нанести по трафарету атмосферостойкой краской при очередном капитальном ремонте |

|

|

Неисправность (исчезновение) обозначений или плакатов на отдельных опорах ВЛ |

- |

HP |

Выполнить обозначения из металла или нанести по трафарету атмосферостойкой краской при очередном осмотре |

||

|

Отклонение опор от вертикальной оси вдоль и поперек ВЛ (отношение значения отклонения верхнего конца стойки опоры к ее высоте) (раздел 4.5) |

Металлические опоры - более 1:200 |

Уровень гидравлический строительный |

HP |

Произвести выправление с помощью стальных прокладок под опорные башмаки, количеством не более четырех общей толщиной не более 40 мм; при общей толщине более 40 мм вместо стальных прокладок установить стяжку из бетона |

|

|

Одностоечные ж/б опоры - более 1:150 |

То же |

HP |

Для опор без оттяжек: выправить опоры с помощью тягового механизма. С оттяжками: выправить опору регулированием тяжения в оттяжках |

||

|

Портальные ж/б опоры - более 1:100 |

То же |

HP |

Для опор без оттяжек: выправить опоры с помощью тягового механизма. С оттяжками: выправить опору регулированием тяжения в оттяжках |

||

|

Перекос траверсы |

Отклонение траверсы от горизонтального положения на угол св. 15° |

Цифровая камера |

HP |

Произвести выправку траверсы при ремонте |

|

|

Искривление стоек одностоечных свободностоящих опор |

Факт наличия |

- |

HP |

Выправить опору, установив оттяжку в сторону противоположную прогибу |

|

|

Расстояние между стойками ж/б портальной опоры |

Отклонение от проектного расстояния между стойками ж/б портальной опоры (смещение стоек портальной опоры от проектной оси трассы) - более ±100 мм |

Рулетка |

HP |

Перемонтировать портальную опору, установив стойки на расстоянии в соответствии с проектом |

|

|

Трещины в бетоне стоек ж/б опор |

Ширина раскрытия поперечных трещин в бетоне стоек центрифугированных или вибрированных ж/б опор с ненапряженной арматурой и приставок |

Менее 0,3 мм |

Лупа Польди, рулетка |

И |

Ремонт не требуется |

|

От 0,3 до 0,6 мм включ. |

HP |

Поверхность бетона в зоне образования трещин покрасить краской или заделать полимерцементным раствором |

|||

|

Более 0,6 мм |

HP |

Установить бандаж. Если трещины расположены по всей поверхности бетона, то опору заменить |

|||

|

Трещины в бетоне стоек ж/б опор |

Ширина раскрытия поперечных трещин в бетоне стоек центрифугированных или вибрированных ж/б опор с напряженной арматурой из высокопрочной проволоки |

До 0,05 мм включ. |

|

И |

Ремонт не требуется |

|

От 0,05 до 0,3 мм включ. |

|

HP |

Поверхность бетона в зоне образования трещин покрасить краской |

||

|

Более 0,3 мм |

|

HP |

Установить бандаж. Если трещины расположены по всей поверхности бетона, то опору заменить |

||

|

Ширина раскрытия продольных трещин независимо от их количества, в опорах любой конструкции |

От 0,05 до 0,3 мм включ. |

Лупа Польди, рулетка |

HP |

Поверхность бетона в зоне образования трещин покрасить краской |

|

|

Ширина раскрытия трещин, при количестве их в одном сечении более двух |

От 0,3 до 0,6 мм включ. |

|

HP |

Трещины заделать полимерцементным раствором |

|

|

Более 0,3 мм длиной менее 3 м |

|

HP |

Установить бандаж |

||

|

Длиной более 3 м |

|

H3) |

Опору заменить |

||

|

Наличие темных полос на бетоне |

Выступают на поверхности бетона, расположены по виткам поперечной арматуры |

- |

HP |

Поверхность бетона в зоне, где выступают темные полосы, закрасить краской |

|

|

Оголение поперечной арматуры |

На длине 1,5-2 м вдоль опоры |

Рулетка |

HP |

Очистить арматуру от ржавчины. Поверхность бетона, где выступает поперечная арматура, закрасить краской |

|

|

Наличие раковин |

Размером 10×10 мм, глубиной 10 мм |

Линейка, штангенциркуль |

HP |

Заделать полимерцементным раствором |

|

|

Не более одной раковины или отверстия на опору площадью до 25 см2 включ. |

HP |

Установить бандаж |

|||

|

Более одной раковины площадью до 25 см2 включ. |

Н |

Опору заменить |

|||

|

Раковина или сквозное отверстие площадью более 25 см2 |

Н |

Опору заменить |

|||

|

Стрелы прогиба поясных уголков металлических опор в пределах панели и элементов решетки в любой плоскости |

При длине панели (или раскоса): до 1 м включ. - более 2 мм включ.; св. 1 м до 2 м включ. - более 3 мм включ.; св. 2 м - более 5 мм включ. (раздел 4.5.2) |

Линейка, штангенциркуль |

HP |

Элементы должны быть заменены либо выправлены с помощью домкратов или стяжных болтов |

|

|

Площадь поперечного сечения оттяжек |

Уменьшение площади поперечного сечения оттяжек |

До 10 % включ. |

Штангенциркуль |

HP |

Произвести закрепление оборванных проволок бандажами |

|

Св. 10 до 20 % включ. |

HP |

Произвести установку ремонтных зажимов с помощью гидравлического пресса |

|||

|

Более 20 % |

Н |

Заменить оттяжку |

|||

|

Величина тяжения в оттяжках |

При подвешанных проводах и тросах величина натяжения оттяжек отличается от значений в пределах от 20 до 50 кН включ. |

Измеритель натяжения канатов |

HP |

При отклонении опор в пределах допусков изменение длины и тяжения в оттяжках производится: для тросовых - путем подтягивания гаек анкерных U-образных болтов; из круглой стали - регулированием с помощью талперов |

|

|

Трещины в сварных швах или околошовной зоне, оторванных частично или полностью с одной стороны |

Факт наличия |

Лупа, молоток 0,5 кг |

HP |

Проварить дефектные сварные швы |

|

|

Наличие коррозионных повреждений металлических элементов (деталей) опоры |

Отношение значений площади поперечного сечения металлического элемента опоры с коррозионным повреждением и без него |

Для несущих элементов - менее 0,9; для ненесущих - менее 0,8; для косынок - менее 0,7 |

Штангенциркуль |

HP |

Элементы должны быть тщательно очищены от ржавчины и покрашены |

|

Более указанных выше |

Н |

Элементы заменить |

|||

|

Наличие коррозионных повреждений металлических элементов (деталей) опоры |

Сквозное коррозионное поражение, щелевая коррозия с появлением трещин и разрушением сварных швов, трещины в сварных швах и околошовной зоне, трещины в металле |

Лупа, бинокль, цифровая камера |

Н |

Элементы заменить |

|

|

Отсутствие лакокрасочного покрытия металлических опор |

Факт наличия |

- |

HP |

Опоры должны быть тщательно очищены от ржавчины, остатков старой краски и грязи и покрашены |

|

|

Отсутствие или несоответствие гаек диаметрам анкерных болтов |

Факт отсутствия или несоответствия гаек диаметрам анкерных болтов |

- |

HP |

Установить гайки требуемого размера |

|

|

Недостаточная затяжка гаек и контргаек на анкерных болтах |

Факт наличия |

- |

HP |

Затянуть гайки и контргайки на анкерных болтах. При отсутствующей контргайке и сбитой резьбе допускается не устанавливать контргайку |

|

|

Провода, грозозащитные тросы и их соединения |

|||||

|

Обрывы проволок в проводах и тросах |

Уменьшение площади сечения проводов и тросов (раздел 4.7) |

До 17 % включ., но не более четырех оборванных проволок |

Бинокль |

HP |

Закрепить оборванные или поврежденные проволоки бандажами |

|

Более указанных выше, а также при обрыве хотя бы одной проволоки сердечника комбинированного провода (троса) |

HP |

Необходимо вырезать поврежденный участок провода |

|||

|

Повреждение изоляции проводов |

Факт наличия |

Бинокль, цифровая камера |

HP |

Наложить ремонтную изоляцию на поврежденный участок |

|

|

Значение фактической стрелы провеса провода или троса |

Отличие от проектного значения более 5 % |

Высотомер, УЗ измеритель расстояния |

HP |

Произвести перетяжку проводов (тросов), в случае необходимости вставку или вырезку отрезка провода (троса) |

|

|

Линейная изоляция |

|||||

|

Трещины в шапках изоляторов |

Факт наличия |

Бинокль |

Н |

Заменить изоляторы |

|

|

Бой фарфора изолятора |

Размер дефектной области с боем фарфора |

Более 25 % объема фарфора |

Бинокль |

Н |

Заменить изоляторы |

|

Незначительные повреждения фарфора (сколы ребер или краев тарелки и т.п.), незначительные следы перекрытия |

Бинокль |

Н |

Заменить изоляторы |

||

|

Отклонение изолирующих поддерживающих подвесок от вертикального положения |

Величина отклонения изолирующих поддерживающих подвесок от вертикального положения - более 50 мм |

Бинокль, цифровая камера |

HP |

Устранить отклонение изолирующих поддерживающих подвесок выравниванием тяжения проводов в смежных пролетах |

|

|

Загрязненность поверхности изоляторов |

Факт наличия |

Бинокль, цифровая камера |

HP |

При загрязнении красящими веществами, солевыми отложениями, уносами промышленных предприятий произвести чистку изоляторов. При наличии особо стойких загрязнений (цементные отложения) следует заменить загрязненные изоляторы |

|

|

Линейная арматура |

|||||

|

Трещины на поверхности соединителя |

Факт наличия |

Бинокль |

Н |

Заменить соединитель |

|

|

Трещины, раковины, оплавления, изгибы |

Факт наличия |

Бинокль, цифровая камера |

Н |

Заменить арматуру |

|

|

Наличие следов сплошной коррозии |

Факт наличия |

Н |

Заменить арматуру |

||

|

Смещение гасителей вибрации от мест установки, предусмотренных проектом |

Факт наличия |

То же |

HP |

Произвести установку гасителей вибрации в соответствии с проектом |

|

|

Детали сцепной арматуры не зашплинтованы |

Факт наличия |

Бинокль, цифровая камера |

HP |

Зашплинтовать детали сцепной арматуры. Пальцы должны быть установлены головкой вверх и иметь навернутую гайку |

|

|

Заземляющие устройства |

|||||

|

Повреждения или обрывы заземляющих спусков на опоре и у земли |

Факт наличия |

Бинокль, цифровая камера |

HP |

Восстановить целостность заземляющих спусков |

|

|

Отсутствие соединения заземляющего проводника с опорой и заземлителем |

Факт наличия |

HP |

Восстановить соединение |

||

|

Коррозионное повреждение заземлителя или заземляющего спуска |

Уменьшение площади сечения элементов более 50 % |

Штангенциркуль |

Н |

Заменить заземлитель или заземляющий спуск |

|

|

Выступание заземлителей над поверхностью земли |

Факт наличия |

- |

HP |

Уложить элементы заземления в землю |

|

|

Элементы грозозащиты |

|||||

|

Отсутствие заземляющего проводника грозозащитного троса или его соединения со спусками или телом опоры |

Факт наличия |

Бинокль, цифровая камера |

HP |

Установить заземляющий проводник или его соединение со спусками или телом опоры |

|

|

Величины искровых промежутков |

10 кВ - более 60 мм; 35 кВ - более 250 мм |

То же |

HP |

Установить требуемую величину искровых промежутков |

|

|

Ожоги электрической дугой, трещины, расслоения и царапины наружной поверхности разрядников, ограничителей перенапряжения |

Факт наличия |

То же |

Н |

Заменить разрядник, ограничитель перенапряжения |

|

|

Оплавления на электродах внешнего искрового промежутка |

Факт наличия |

То же |

Н |

Заменить разрядник |

|

|

Отсутствие указателей срабатывания или соответствие их положения отработанному состоянию разрядника, ограничителя перенапряжения |

Факт наличия |

То же |

Н |

Заменить разрядник |

|

|

Трасса |

|||||

|

Расстояния по горизонтали между проводами ВЛ и кронами деревьев |

Менее 4 м |

Рулетка |

HP |

Провести подрезание крон деревьев, расположенных по краю трассы |

|

|

Высота растительности |

Более 4 м |

Высотомер |

HP |

Провести расчистку трассы от зарослей |

|

|

Складирование лесо- и пиломатериалов, стогов сена и т.п. |

Факт наличия |

- |

HP |

Провести очистку трассы |

|

_____________

1) Состояние "неисправное работоспособное".

2) Состояние "исправное".

3) Состояние "неработоспособное".

Б.4 По результатам визуально-оптического и измерительного контроля оформляется Формуляр 5 паспорта технического состояния (приложение И). В паспорте технического состояния необходимо идентифицировать опоры в соответствии с их принятыми номерами при проведении обследования и их типами (А - анкерная, П - промежуточная).

Приложение В

(обязательное)

Методические указания по определению предела прочности металла элементов опор высоковольтных воздушных линий

Настоящие методические указания устанавливают требования к аппаратуре, контролируемым объектам, порядку подготовки и проведению измерений, оформлению результатов.

В.1 Предел прочности металла элементов опор ВЛ определяется косвенным методом - по значениям измерений твердости металла.

В.2 Измерение твердости на элементах опор ВЛ производится переносными твердомерами ультразвукового или динамического действия, обеспечивающими:

- постоянство приложенной нагрузки в течение требуемого времени;

- приложение действующего усилия перпендикулярно к поверхности испытуемого объекта.

В.3 Твердость замеряют при температуре от 0 до плюс 40 °C.

В.4 Поверхность элементов опор ВЛ в зоне контроля подлежит зачистке. Шероховатость поверхности в месте испытания должна быть не более Ra = 0,25 мкм и Ra = 0,32 мкм для приборов ультразвукового и динамического действия соответственно.

Для определения шероховатости поверхности следует применять аттестованные образцы шероховатости (сравнения), а также другие средства измерения.

В.5 Замер твердости (не менее трех измерений) проводится в местах крепления металлических опор ВЛ к конструкциям фундаментов (опорные башмаки).

В.6 Предел прочности металла определяется в соответствии с ГОСТ 22761 (таблица ВЛ) в зависимости от значений твердости по Бринеллю.

Таблица В.1

Определение предела прочности стали по значениям твердости по Бринеллю

|

Твердость по Бринеллю НВ, кгс/мм2 (МПа) |

Предел прочности на разрыв sв, кгс/мм2 (МПа) |

Твердость по Бринеллю НВ, кгс/мм2 (МПа) |

Предел прочности на разрыв sв, кгс/мм2 (МПа) |

|

100 (981) |

38,5 (378) |

110 (1079) |

41,2 (404) |

|

102 (1000) |

39 (383) |

112 (1098) |

41,8 (410) |

|

104 (1020) |

39,6 (388) |

115 (1128) |

42,7 (419) |

|

106 (1040) |

40,1 (393) |

117 (1147) |

43,3 (425) |

|

108 (1059) |

40,7 (399) |

120 (1177) |

44,2 (434) |

В.7 Значения пределов прочности необходимо сравнить с нормативными данными для сталей, используемых при изготовлении стальных опор линий электропередачи, указанных в проектной документации на соответствующую конструкцию.

В.8 При несоответствии прочности металла нормативным требованиям проводят дополнительные измерения твердости металла на расстоянии 5-50 мм от точек предыдущего замера.

Количество дополнительных измерений определяют специалисты, проводящие измерения.

В.9 Зоны замера твердости необходимо указать на карте контроля.

В карте контроля приводится эскиз контролируемого объекта с указанием его геометрических размеров и привязки осей координат.

Указываются координаты мест измерений, где предел прочности металла не соответствует нормативным требованиям, и координаты мест дополнительных измерений.

В.10 При пределе прочности металла ниже нормативных требований руководитель диагностической бригады принимает решение о необходимости проведения ремонтно-восстановительных работ.

В.11 Результаты измерений и карта контроля заносятся в Формуляр 8 паспорта технического состояния (приложение И). В паспорте технического состояния необходимо идентифицировать опоры в соответствии с их принятыми номерами при проведении обследования и их типами (А - анкерная, П - промежуточная).

Приложение Г

(обязательное)

Методические указания по контролю заземляющих устройств высоковольтных воздушных линий

Настоящие методические указания устанавливают требования к аппаратуре, контролируемым объектам, порядку подготовки и проведению измерений, оформлению результатов, технике безопасности.

Г.1 Контроль заземляющих устройств (ЗУ) проводится с целью проверки соответствия параметров ЗУ нормативным требованиям РД 34.45-51.300-97 [3] и ПУЭ [4].

Основным параметром, характеризующим ЗУ ВЛ, является сопротивление ЗУ.

Дополнительными характеристиками ЗУ являются удельное сопротивление грунта, интенсивность коррозионного разрушения, качество, надежность соединения и соответствие сечения элементов ЗУ нормативным требованиям.

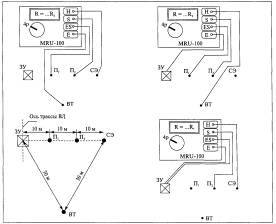

Г.2 В качестве основных приборов при измерениях параметров заземления опор ВЛ рекомендуются приборы: измеритель сопротивления заземления и удельного сопротивления грунта (например, MRU-100), многофункциональные токовые клещи (например, АТК-4001).

Кроме указанных приборов, могут быть применены приборы для измерения сопротивлений по методу амперметра-вольтметра.

Г.3 Измерение сопротивления ЗУ

Г.3.1 Определение сопротивления, когда на ВЛ есть грозозащитный трос и его отсоединение невозможно или нецелесообразно, может проводиться по методу СибНИИЭ РД 34.20.504-94 [7].

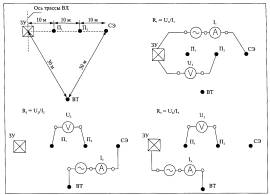

Метод основан на использовании двух потенциальных (П1, П2) и двух токовых (СЭ, ВТ) электродов.

Производят три измерения с включением независимого источника тока и измерительных приборов по схемам, показанным на рисунке ГЛ. Определяются последовательно три значения сопротивления R1, R2, R3. Искомое сопротивление ЗУ ВЛ Rзу, Ом, вычисляют по формуле

(Г.1)

(Г.1)

При использовании измерителя MRU-100 проводятся три замера электродами, подключенными к измерительным гнездам, как показано на рисунке Г.2.

Сопротивление ЗУ ВЛ Rзу, Ом, вычисляют по формуле ГЛ.

Рисунок Г.1

Рисунок Г.2

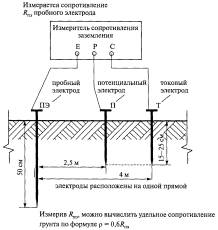

Схема взаимного расположения электродов при измерении сопротивления ЗУ ВЛ без грозозащитного троса

Рисунок Г.3

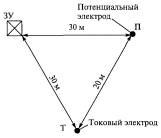

Г.3.2 Определение сопротивления, если ВЛ не имеет грозозащитного троса, производится однократным измерением Rзу при расположении электродов по двухлучевой схеме, как показано на рисунке Г.3, при расстояниях между электродами, удовлетворяющих соотношениям

rэп = rэт = 1,5rтп,

где rэп - расстояние от края ЗУ до потенциального электрода, м;

rэт - расстояние от края ЗУ до токового электрода, м;

rтп - расстояние между токовым и потенциальным электродом, м.

Расстояние должно измеряться от края ЗУ и во всех случаях должно составлять не менее 30 м от тела опоры.

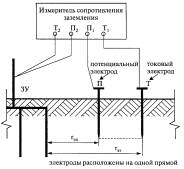

Г.3.3 Определение сопротивления, если заземление опоры ВЛ выполнено присоединением к общему заземляющему контуру, имеющему большие размеры, выполняется по методу амперметра-вольтметра. Принципиальная схема измерений приведена на рисунке Г.4. Токовый и потенциальный электроды следует располагать на одной линии по территории, свободной от линий электропередачи и подземных коммуникаций.

Рисунок Г.4

Расстояния до токового и потенциального электродов выбираются в зависимости от размеров ЗУ и характерных особенностей территории. Если вокруг ЗУ имеется обширная площадь, свободная от линий электропередачи и подземных коммуникаций, то расстояния до электродов (токовых и потенциальных) выбираются следующим образом:

rэт ≥ 5D; rэп = 0,5rэт,

где D - наибольший линейный размер ЗУ, характерный для данного типа заземлителя (для заземлителя в виде многоугольника - диагональ ЗУ, для глубинного заземлителя - длина глубинного электрода, для лучевого заземлителя - длина луча), м.

Если заземлитель имеет большие размеры, но вокруг него нет обширной площади, свободной от линий электропередачи и подземных коммуникаций, токовый электрод следует разместить на расстоянии rэт > 3D. Потенциальный электрод размещается последовательно на расстоянии rэп, равном 0,1rэт; 0,2rэт; 0,3rэт; 0,4rэт; 0,5rэт; 0,6rэт; 0,7rэт; 0,8rэт; 0,9rэт и производится измерение значений сопротивления.

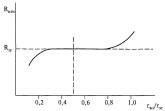

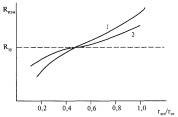

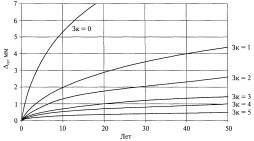

Далее строится кривая зависимости значения сопротивления от расстояния rэп. Если кривая монотонно возрастает и имеет в средней части горизонтальный участок, как показано на рисунке Г.5, за истинное значение сопротивления принимается значение при rэп = 0,5rэт. Если кривая немонотонная, что является следствием влияния различных коммуникаций (подземных и надземных), измерения повторяются при расположении электродов в другом направлении от ЗУ.

Если кривая сопротивления плавно возрастает, но не имеет горизонтального участка (разница сопротивлений, измеренных при rэп = 0,4 rэт и rэп = 0,6rэт, превышает более чем на 10 % значение, измеренное при rэп = 0,5rэт) и отсутствует возможность перемещения токового электрода на большее расстояние, возможен следующий выход. Проводятся две серии измерений при rэт = 2D и rэт = 3D. Кривые наносятся на один график. Точка пересечения кривых принимается за истинное значение сопротивления заземлителя.

Особое внимание должно быть уделено качеству соединения исследуемого заземлителя с измерительными проводниками. Место контакта должно быть очищено от краски, ржавчины и т.п. Если сопротивление контакта щупов измерителя с грунтом слишком высоко, измеренное сопротивление заземления будет иметь дополнительную ошибку. Ошибка измерения наблюдается, когда ЗУ имеет отличный контакт с грунтом, в то время как верхний уровень грунта сухой и имеет плохую проводимость. Контакт измерительных электродов с грунтом необходимо улучшить увлажнением водой мест, в которых установлены электроды.

Зависимость измеренного сопротивления от расстояния потенциального электрода до токового

|

|

|

|

а) при достаточном удалении токового электрода |

б) при недостаточном удалении токового электрода; 1 - кривая при rЭТ = 3D; 2 - кривая при rЭТ = 2D |

Рисунок Г.5

Рисунок Г.6

Г.3.4 Для измерения сопротивления ЗУ можно использовать многофункциональные токовые клещи, например АТК-4001. Данный прибор предназначен для измерения сопротивления заземления, тока утечки, прозвонки цепи. Прибор позволяет производить измерения только на одном проводе заземления без использования дополнительных электродов и может применяться для тестирования систем с множественным заземлением без их отключения. Измерения проводят, как показано на рисунке Г.6, при этом тестируемый проводник должен быть отцентрован.