РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

РД 91.200.00-КТН-119-07 Технология ремонта трубопроводов с применением чопов, патрубков и тройников.

ОТКРЫТОЕ АКЦИОНЕРНОЕ

ОБЩЕСТВО

"АКЦИОНЕРНАЯ КОМПАНИЯ ПО ТРАНСПОРТУ НЕФТИ "ТРАНСНЕФТЬ"

(ОАО "АК "ТРАНСНЕФТЬ")

РУКОВОДЯЩИЙ ДОКУМЕНТ

ТЕХНОЛОГИЯ РЕМОНТА ТРУБОПРОВОДОВ С ПРИМЕНЕНИЕМ ЧОПОВ, ПАТРУБКОВ И ТРОЙНИКОВ

РД-91.200.00-КТН-119-07

|

|

|

Содержание

ПРЕДИСЛОВИЕ

1 ДОКУМЕНТ РАЗРАБОТАН ОАО ВНИИСТ

2 ДОКУМЕНТ УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО "АК "Транснефть" от "11" мая 2007 г.

3 ДАТА ВВЕДЕНИЯ: с "18" мая 2007 г.

4 ВВЕДЕН в дополнение к следующим нормативным документам: РД-23.040.00-КТН-090-07, РД-153-39.4-086-01, РД-23.040.60-КТН-332-06, РД-23.060.30-КТН-572-06.

5 СРОК ДЕЙСТВИЯ - до замены (отмены)

1 Область применения

1.1 Настоящий документ определяет порядок устранения дефектов типа отверстий и приварных патрубков на магистральных нефтепроводах ОАО "АК "Транснефть".

1.2 Документ дополняет РД 153-39.4-086-01, РД-23.040.60-КТН-332-06 и РД-23.060.30-КТН-572-06 в части технологии ремонта дефектов магистральных нефтепроводов.

1.3 Документ регламентирует методы ремонта и типы ремонтных конструкций при устранении дефектов типа отверстий и приварных патрубков при температуре окружающего воздуха от минус 30 °C до плюс 40 °C для случаев освобождения нефтепровода до верхней образующей и без прекращения перекачки нефти при соблюдении требований к давлению и скорости потока в соответствии с РД-23.040.60-КТН-332-06 (п. 1.2).

1.4 Документ регламентирует применение разрезных тройников с диаметром патрубка от 325 до 720 мм, а также - использование чопов диаметром до 40 мм.

1.5 Документ дополняет список постоянных ремонтных конструкций чопами и разрезными тройниками заводского изготовления.

1.6 Документ отменяет технологию установки чопов, предусмотренную ОР-13.01-45.21.30-КТН-004-2-02 (приложение Ж.14) и РД 153-39.4-114-01 (п. 5.4.5, приложение Е) в части устранения отверстий в стенке нефтепровода. Документ не распространяется на установку гладких пробок по РД-91.200.00-КТН-107-06 и резьбовых пробок по ТУ 1469-001-01297858-01 на элементах ремонтных конструкций.

1.7 Документ распространяется на магистральные нефтепроводы из труб класса прочности от К42 до К60.

1.8 Документ предназначен для дочерних предприятий ОАО "АК "Транснефть", эксплуатирующих магистральные нефтепроводы, ОАО "ЦУП "Стройнефть", подрядных организаций, изготовителей ремонтных конструкций и технического надзора.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем документе использованы ссылки на следующие нормативные документы:

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1779-83 Шнуры асбестовые. Технические условия

ГОСТ 7798-70 Болты с шестигранной головкой класса точности В. Конструкция и размеры

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10330-76 Лен трепаный. Технические условия

ГОСТ 17379-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Заглушки эллиптические. Конструкция

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

ВСН 31-81 Инструкция по производству строительных работ в охранных зонах магистральных трубопроводов Министерства нефтяной промышленности

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

РД 03-495-02 Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства

РД 03-613-03 Порядок применения сварочных материалов при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД-05.00-45.21.30-КТН-010-1-04 Табель технической оснащенности лабораторий контроля качества и служб технического надзора

РД-08.00-60.30.00-КТН-046-1-05 Неразрушающий контроль сварных соединений при строительстве и ремонте магистральных нефтепроводов

РД-08.00-60.30.00-КТН-050-1-05 Сварка при строительстве и капитальном ремонте магистральных нефтепроводов

РД-23.040.60-КТН-332-06 Инструкция по технологии монтажа, приварки патрубков для вырезки отверстий на нефтепроводах под давлением и порядку их эксплуатации

РД-23.040.00-КТН-090-07 Классификация дефектов и методы ремонта дефектов и дефектных секций действующих магистральных нефтепроводов

РД-91.200.00-КТН-107-06 Технология замены вантузных задвижек, вантузов и ликвидации несанкционированных врезок

РД 39-00147105-015-98 Правила капитального ремонта магистральных нефтепроводов

РД-75.180.00-КТН-165-06 Методика на проведение выборочного ремонта трубопроводов композитно-муфтовым методом на основе результатов внутритрубной диагностики

РД 153-39.4-056-00 Правила технической эксплуатации магистральных нефтепроводов

РД 153-39.4-086-01 Технология сварочно-монтажных работ по установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы

РД 153-39.4-114-01 Правила ликвидации аварий и повреждений на магистральных нефтепроводах

ОР-07.00-45.25.40-КТН-001-2-01 Положение об аттестации сварщиков и специалистов сварочного производства системы магистральных нефтепроводов ОАО "АК "Транснефть"

ОР-13.01-45.21.30-КТН-004-2-02 Регламент по вырезке и врезке катушек, соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов (РД 153-39.4Р-130-2002)

ОР-13.01-60.30.00-КТН-002-3-00 Регламент представления срочных донесений об авариях и отказах на магистральных нефтепроводах, НПС и РП и их учет

ОР-13.01-74.30.00-КТН-004-1-03 Регламент и методика проведения дополнительного дефектоскопического контроля дефектов труб магистральных и технологических нефтепроводов

ТУ 1469-001-01297858-01 Приварные муфты и патрубки для ремонта действующих магистральных нефтепроводов

ТУ 1469-002-01297858-05 Муфтовые и разрезные тройники для врезки и ремонта на действующих нефтепроводах

ТУ 102-488-05 Детали соединительные и узлы магистральных трубопроводов на Рр до 10 МПа (100 кгс/см2)

Примечание - При пользовании настоящим нормативным документом целесообразно проверить действие ссылочных нормативных документов в соответствии с действующим "Перечнем законодательных актов и основных нормативно-правовых и распорядительных документов, действующих в сфере магистрального нефтепроводного транспорта". Если ссылочный документ заменен (изменен), то при пользовании настоящим нормативным документом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

3.1 В настоящем документе применены следующие термины с соответствующими определениями:

3.1.1 Межслойная температура: регламентируемая температура сваренного слоя или валика при многослойной или многопроходной сварке, при которой допускается наложение следующего слоя или валика.

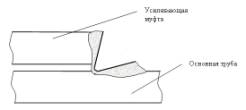

3.1.2 Муфтовый тройник: ремонтная конструкция, устанавливаемая без остановки перекачки нефти, на дефекты типа приварных патрубков.

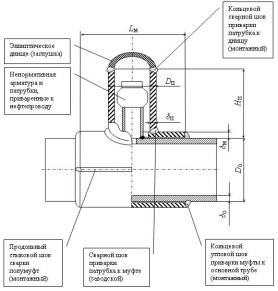

Примечание - Тройник комплектуется одной простой полумуфтой, одной полумуфтой с отверстием, также отдельным патрубком, днищем, удлинительным кольцом (при необходимости). Две полумуфты в состыкованном состоянии охватывают трубу в месте установки, свариваются между собой двумя продольными стыковыми швами, а по торцам привариваются к основной трубе двумя кольцевыми угловыми швами. Патрубок приваривается к основной трубе и к полумуфте с отверстием единым сварным швом, выполняемым в два этапа.

3.1.3 Нагреватель (подогреватель): электрический индукционный накладной элемент, предназначенный для подогрева изделия под сварку.

3.1.4 Наплавочный слой: сварной шов, выполняемый при установке приварных ремонтных конструкций в зоне угловых швов (приварка муфты, патрубков к трубе нефтепровода).

3.1.5 Неразрушающий контроль: контроль, при котором не должно быть нарушена пригодность технических устройств, зданий и сооружений к применению и эксплуатации.

3.1.6 Основная труба: труба нефтепровода в месте установки ремонтной конструкции.

3.1.7 Патрубок: трубный элемент, предназначенный для приварки к нефтепроводу или усиливающей муфте (обечайке).

3.1.8 Полумуфта с отверстием: элемент ремонтной конструкции, представляющий половину полого цилиндра, рассеченного плоскостью, проходящей через его ось, с отверстием под патрубок ответвления.

Примечание - Полумуфта с отверстием имеет обработанные под сварку торцы, продольные кромки и кромку отверстия. Является деталью заводского изготовления.

3.1.9 Простая полумуфта: элемент ремонтной конструкции, представляющий половину полого цилиндра, рассеченного плоскостью, проходящей через его ось.

Примечание - Полумуфта имеет обработанные под сварку торцы и продольные кромки. Является деталью заводского изготовления.

3.1.10 Разрезной тройник: ремонтная конструкция, устанавливаемая без остановки перекачки нефти, на дефекты типа приварных патрубков.

Примечание - Разрезной тройник заводского исполнения комплектуется одной простой полумуфтой, одной полумуфтой с отверстием с приваренным патрубком, днищем, удлинительным кольцом (при необходимости).

3.1.11 Температура предварительного подогрева: температура изделия, при которой допускается начинать сварку.

3.1.12 Температура сопутствующего подогрева: температура, до которой следует нагреть сварное соединение, если его температура опустилась ниже минимально допустимой межслойной температуры.

3.1.13 Теплоизолирующий мат: тканный стекловолоконный материал, предназначенный для укрытия нагревательных элементов и частей изделия с целью уменьшения оттока тепла в окружающий воздух.

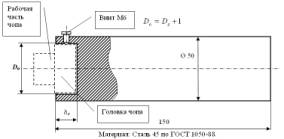

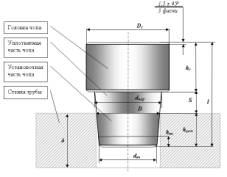

3.1.14 Чоп: цилиндрическая деталь, служащая для герметизации отверстия в основной трубе, устанавливаемая после остановки перекачки, освобождения нефтепровода до верхней образующей.

3.2 В настоящем документе применены следующие сокращения:

ВИК - визуальный и измерительный контроль;

ДДК - дополнительный дефектоскопический контроль;

КМТ - композитно-муфтовая технология;

КСС - контрольное сварное соединение;

МН - магистральный нефтепровод;

НАКС - национальная ассоциация контроля и сварки;

НГДО - нефтегазодобывающее оборудование;

ПВ - продолжительность включения;

ПВК - капиллярный контроль;

ПДВК - предельно-допустимая взрывоопасная концентрация;

ПЛВА - план ликвидации возможных аварий;

ППР - проект производства работ;

САСв - система аттестации сварщиков и специалистов сварочного производства;

СО - стандартные образцы;

СОЖ - смазывающая охлаждающая жидкость;

СОП - стандартные образцы предприятия;

РК - радиографический контроль;

РНУ - районное нефтепроводное управление;

УЗК - ультразвуковой контроль;

ЦРС - центральная ремонтная служба.

4 ТИПЫ УСТРАНЯЕМЫХ ДЕФЕКТОВ

4.1 Подлежат ремонту дефекты, определяемые РД-23.040.00-КТН-090-07:

- отверстие в стенке трубопровода, закрытое приварным патрубком без запорной арматуры (далее патрубок);

- отверстие в стенке трубопровода, закрытое приварным патрубком с запорной арматурой (далее патрубок);

- отверстие в стенке трубопровода (далее отверстие).

4.2 Ремонт патрубков проводят без остановки перекачки с использованием следующих ремонтных конструкций:

- разрезных тройников заводского (П9) в соответствии с подразделами 6.3-6.8 настоящего документа;

- муфтовых тройников (П8) в соответствии с РД-23.040.60-КТН-332-06 (подраздел 5.7).

4.3 Ремонт отверстий диаметром не более 40 мм проводят с остановкой перекачки и освобождением нефтепровода до верхней образующей, установкой стального чопа (П10) в отверстие (отверстия) и последующей его (их) обваркой в соответствии с разделом 6 настоящего документа.

5 ИСПОЛНЕНИЕ РЕМОНТНЫХ КОНСТРУКЦИЙ

5.1 Исполнение муфтовых тройников

5.1.1 Муфтовые тройники (ремонтная конструкция П8) изготавливают в соответствии с РД-23.040.60-КТН-332-06 (раздел 4) и ТУ 1469-002-01297858-05.

5.2 Исполнение разрезных тройников

5.2.1 Разрезные тройники заводского исполнения (ремонтная конструкция П9)

5.2.1.1 Для ремонта патрубков должны применяться разрезные тройники заводского изготовления по ТУ 1469-002-01297858-05.

5.2.1.2 Схема разрезного тройника заводского исполнения показана на рисунке А.1 (приложение А).

5.2.1.3 Тройники изготавливают из стали 09Г2С категории 12 (13, 14) по ГОСТ 19281. Длина усиливающей муфты тройника LМ должна составлять 730 мм для патрубка диаметром 325 мм, 780 мм для патрубка диаметром 377 мм, 960 мм для патрубка диаметром 530 мм и 1300 мм для патрубка диаметром 720 мм. Высота патрубка HП должна составлять (300±5) мм.

5.2.1.4 Если высота оставляемой части ремонтируемого патрубка превышает высоту патрубка тройника HП, необходимо использовать удлинительные кольца. Минимальная длина удлинительного кольца - 250 мм. При этом минимальное расстояние от поверхности грунта до ремонтной конструкции должно быть не менее 600 мм.

5.2.1.5 Параметры патрубков и усиливающих муфт разрезного тройника заводского исполнения приведены в таблице 5.1.

5.2.1.6 Заглушки и днища должны соответствовать ГОСТ 17379 или ТУ 102-488-05.

5.3 Исполнение герметизирующих чопов

5.3.1 Для ремонта отверстий с освобождением нефтепровода до верхней образующей применяют ремонтную конструкцию П10: гладкие чопы диаметром от 8 до 40 мм и резьбовые чопы диаметром от 8 до 30 мм. Чопы устанавливают на нефтепроводы с толщиной стенки от 8 до 19 мм. Допускается установка чопов диаметром не более:

- 15 мм на нефтепровод диаметром 219 мм;

- 25 мм на нефтепровод диаметром 325 мм и 377 мм;

- 30 мм на нефтепровод диаметром 426 мм;

- 40 на нефтепровод диаметром 530 мм и выше.

5.3.2 Гладкие чопы изготавливают из Ст. 3 по ГОСТ 380 или Ст. 10 по ГОСТ 1050.

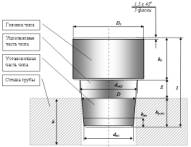

5.3.3 Конструктивное исполнение гладких чопов представлено на рисунках А.2-А.4 (приложение А).

Геометрические параметры усиливающих муфт и патрубков разрезных тройников

|

Основная труба |

Патрубок |

Муфта |

|||

|

Диаметр, мм |

Толщина стенки, до, мм |

Класс прочности |

Диаметр, мм |

Толщина, мм |

Толщина, мм |

|

530 |

10 |

до К52 включительно |

325 |

15 (17) |

16 |

|

530 |

10 |

от К52 до К60 включительно |

325 |

17 |

19 (20) |

|

630 |

12 |

до К52 включительно |

325 |

15 (17) |

20 |

|

630 |

12 |

до К52 включительно |

377 |

18 |

20 |

|

630 |

12 |

от К52 до К60 включительно |

325 |

17 |

23 |

|

630 |

12 |

от К52 до К60 включительно |

377 |

20 |

23 |

|

720 |

12 |

до К52 включительно |

325 |

13 (14) |

20 |

|

720 |

12 |

до К52 включительно |

377 |

15 (17) |

20 |

|

720 |

12 |

от К52 до К60 включительно |

325 |

15 (17) |

23 |

|

720 |

12 |

от К52 до К60 включительно |

377 |

17 |

23 |

|

820 |

12 |

до К52 включительно |

325 |

12 (14) |

20 |

|

820 |

12 |

до К52 включительно |

377 |

13 (14) |

20 |

|

820 |

12 |

до К52 включительно |

530 |

19 |

20 |

|

820 |

12 |

от К52 до К60 включительно |

325 |

14 |

23 |

|

820 |

12. |

от К52 до К60 включительно |

377 |

15 (17) |

23 |

|

820 |

12 |

от К52 до К60 включительно |

530 |

22 |

23 |

|

1020 |

14 |

до К52 включительно |

325 |

12 (14) |

23 |

|

1020 |

14 |

до К52 включительно |

377 |

13 (14) |

23 |

|

1020 |

14 |

до К52 включительно |

530 |

17 |

23 |

|

1020 |

14 |

до К52 включительно |

72 0 |

25 |

23 |

|

1020 |

I4 |

от К52 до К60 включительно |

325 |

14 |

26 |

|

1020 |

14 |

от К52 до К60 включительно |

377 |

15 (17) |

26 |

|

1020 |

14 |

от К52 до К60 включительно |

530 |

20 (22) |

26 |

|

1020 |

14 |

от К52 до К60 включительно |

720 |

29 |

26 |

|

1220 |

16 |

до К52 включительно |

325 |

11 |

23 |

|

1220 |

16 |

до К52 включительно |

377 |

12 |

23 |

|

1220 |

16 |

до К52 включительно |

530 |

14 |

23 |

|

1220 |

16 |

до К52 включительно |

720 |

20 |

23 |

|

1220 |

16 |

от К52 до К60 включительно |

325 |

13 |

26 |

|

1220 |

16 |

от К52 до К60 включительно |

377 |

14 |

26 |

|

1220 |

16 |

от К52 до К60 включительно |

530 |

17 |

26 |

|

1220 |

16 |

от К52 до К60 включительно |

720 |

23 |

26 |

|

Примечание - В скобках приведены значения допустимых замен по толщине для патрубка и усиливающей муфты. |

|||||

5.3.4 Геометрические размеры гладких чопов диаметром от 8 до 12 мм и от 15 до 40 мм приведены в таблицах 5.2 и 5.3 соответственно.

5.3.5 В качестве резьбовых чопов используют болты по ГОСТ 7798 из стали прочностного класса 4.8 (стали 10, 10 кп) или 4.6 (сталь 20) с резьбой по всей длине.

5.3.6 Конструктивное исполнение резьбовых чопов представлено на рисунке А.5 (приложение А).

5.3.7 Геометрические параметры резьбовых чопов приведены в таблице 5.4.

Параметры гладких чопов диаметром от 8 до 12 мм

|

Толщина стенки трубы, мм |

Диаметр герметизируемого отверстия, мм |

Диаметр головки чопа, мм |

Глубина уплотнения чопа (перемещение), мм |

Длина чопа. мм |

Внутренний диаметр чопа, мм |

Наружный диаметр чопа, мм |

Внутренняя высота чопа (не более), мм |

Высота головки чопа, мм |

Установочная длина чопа, мм |

Конусность |

* Уклон. градус |

|

d |

D |

Dг |

S |

l |

dвн |

dнар |

hвн |

hг |

hуст |

L |

|

|

8-19 |

8 |

16 |

8 |

34 |

1 |

9 |

не более 10 |

16 |

10,0 |

0,13 |

3,58 |

|

10 |

16 |

8 |

34 |

9 |

11 |

16 |

10,0 |

0,13 |

3,58 |

||

|

12 |

16 |

8 |

34 |

11 |

13 |

16 |

10,0 |

0,13 |

3,58 |

||

|

* Справочная информация |

|||||||||||

Параметры гладких чопов диаметром от 15 до 40 мм

|

Толщина стенки трубы, мм |

Диаметр герметизируемого отверстия, мм |

Диаметр головки чопа, мм |

Глубина уплотнения чопа (перемещение), мм |

Длина чопа. мм |

Внутренний диаметр чопа, мм |

Наружный диаметр чопа, мм |

Внутренняя высота чопа, мм |

Высота головки чопа, мм |

Установочная длина чопа, мм |

Горизонтальный катет шва, мм |

Конусность |

Уклон*. градус |

|

d |

D |

Dг |

S |

l |

dвн |

dнар |

hвн |

hг |

hуст |

k |

L |

|

|

8-19 |

15 |

40 |

8 |

34 |

14 |

16 |

не более 10 |

16 |

10,0 |

16 |

0,13 |

3,58 |

|

20 |

40 |

8 |

34 |

19 |

21 |

16 |

10,0 |

16 |

0,13 |

3,58 |

||

|

25 |

40 |

8 |

34 |

24 |

26 |

16 |

10,0 |

16 |

0,13 |

3,58 |

||

|

30 |

40 |

8 |

34 |

29 |

31 |

16 |

10,0 |

16 |

0,13 |

3,58 |

||

|

35 |

40 |

8 |

34 |

34 |

36 |

16 |

10,0 |

16 |

0,13 |

3,58 |

||

|

40 |

40 |

8 |

34 |

39 |

41 |

16 |

10,0 |

16 |

0,13 |

3,58 |

||

|

* Справочная информация |

||||||||||||

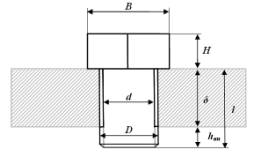

Параметры резьбовых чопов диаметром от 8 до 30 мм

|

Толщина стенки**, мм |

Диаметр метрической резьбы, |

Диаметр отверстия, мм |

Шаг резьбы, мм |

Длина чопа*, мм |

Размер под ключ, мм |

Высота шестигранной головки, |

Максимальный момент затяжки. Нм |

Горизонтальный катет шва, мм |

|

d |

D |

d |

P |

l |

B |

H |

M |

k |

|

8 |

8 |

7 |

1,25 |

8+5 |

13 |

5,5 |

5,9 |

6 |

|

8 |

10 |

8 |

1,50 |

8+5 |

17 |

7,0 |

11,3 |

7 |

|

8 |

12 |

10 |

1,75 |

8+5 |

19 |

8,0 |

16,0 |

8 |

|

8 |

16 |

14 |

2,00 |

8+5 |

24 |

10,0 |

29,2 |

10 |

|

10 |

8 |

7 |

1,25 |

10+5 |

13 |

5,5 |

5,9 |

7 |

|

10 |

10 |

8 |

1,50 |

10+5 |

17 |

7,0 |

12,0 |

7 |

|

10 |

12 |

10 |

1,75 |

10+5 |

19 |

8,0 |

20,0 |

8 |

|

10 |

16 |

14 |

2,00 |

10+5 |

24 |

10,0 |

36,4 |

10 |

|

10 |

20 |

17 |

2,50 |

10+5 |

30 |

13,0 |

56,9 |

13 |

|

12 |

8 |

7 |

1,25 |

12+5 |

13 |

5,5 |

5,9 |

9 |

|

12 |

10 |

8 |

1,50 |

12+5 |

17 |

7,0 |

12,0 |

9 |

|

12 |

12 |

10 |

1,75 |

12+5 |

19 |

8.0 |

20,8 |

9 |

|

12 |

16 |

14 |

2,00 |

12+5 |

24 |

10,0 |

43,7 |

10 |

|

12 |

20 |

17 |

2,50 |

12+5 |

30 |

13,0 |

68,3 |

13 |

|

12 |

24 |

21 |

3,00 |

12+5 |

36 |

15,0 |

98,4 |

15 |

|

12 |

30 |

26 |

3,50 |

12+5 |

46 |

19,0 |

157,1 |

19 |

|

14 |

8 |

7 |

1,25 |

14+5 |

13 |

5,5 |

5,9 |

10 |

|

14 |

10 |

8 |

1,50 |

14+5 |

17 |

7,0 |

12,0 |

10 |

|

14 |

12 |

10 |

1,75 |

14+5 |

19 |

8,0 |

20,8 |

11 |

|

14 |

16 |

14 |

2,00 |

14+5 |

24 |

10,0 |

51,0 |

11 |

|

14 |

20 |

17 |

2,50 |

14+5 |

30 |

13,0 |

79,7 |

13 |

|

14 |

24 |

21 |

3,00 |

14+5 |

36 |

15,0 |

114,8 |

15 |

|

14 |

30 |

26 |

3,50 |

14+5 |

46 |

19,0 |

183,3 |

19 |

|

16 |

8 |

7 |

1,25 |

16+5 |

13 |

5,5 |

5,9 |

12 |

|

16 |

10 |

8 |

1,50 |

16+5 |

17 |

7,0 |

12,0 |

11 |

|

16 |

12 |

10 |

1,75 |

16+5 |

19 |

8,0 |

20,8 |

12 |

|

16 |

16 |

14 |

2,00 |

16+5 |

24 |

10,0 |

53,4 |

13 |

|

16 |

20 |

17 |

2,50 |

16+5 |

30 |

13,0 |

91,1 |

13 |

|

16 |

24 |

21 |

3,00 |

16+5 |

36 |

15,0 |

131,2 |

15 |

|

16 |

30 |

26 |

3,50 |

16+5 |

46 |

19,0 |

209,5 |

19 |

|

* Допускается обрезание болта до необходимой длины; ** При толщине стенки более 16 мм используют чопы, предназначенные для стенки 16 мм. |

||||||||

6 ТЕХНОЛОГИЯ РЕМОНТА ПАТРУБКОВ И ОТВЕРСТИЙ

6.1 Последовательность технологических операций

Технологические операции по ремонту дефектов типа отверстий и приварных патрубков должны выполняться в следующем порядке:

а) подготовительные работы (раздел 6.4);

б) обследование дефекта и принятие решения о способе ремонта (раздел 6.5);

в) сборочно-сварочные работы и контроль сварных соединений:

- врезка катушек в соответствии с ОР-13.01-45.21.30-КТН-004-2-02;

- муфтовые тройники в соответствии с РД-23.040.60-КТН-332-06;

- разрезные тройники в соответствии с подразделами 6.6-6.8, 6.10 и разделом 7 настоящего документа;

- чопы в соответствии с подразделами 6.9, 6.10 и разделом 7 настоящего документа.

г) изоляционные работы:

- врезка катушек в соответствии с ОР-13.01-45.21.30-КТН-004-2-02;

- муфтовые тройники, разрезные тройники и чопы в соответствии с РД-23.040.60-КТН-332-06.

д) засыпка котлована и установка ограждений:

- врезка катушек в соответствии с ОР-13.01-45.21.30-КТН-004-2-02;

- муфтовые тройники, разрезные тройники и чопы в соответствии с РД-23.040.60-КТН-332-06.

е) оформление исполнительной документации:

- врезка катушек в соответствии с ОР-13.01-45.21.30-КТН-004-2-02;

- муфтовые тройники и разрезные тройники в соответствии с РД-23.040.60-КТН-332-06;

- чопы в соответствии с приложением Г настоящего документа;

- сведения о ликвидации дефекта заносят в паспорт линейной части нефтепровода.

6.2 Требования к применяемому сварочному оборудованию, оборудованию для сборки, подогрева и контроля

6.2.1 Сварочное оборудование

6.2.1.1 При установке ремонтных конструкций используют источники сварочного тока, предусмотренные РД-08.00-60.30.00-КТН-050-1-05:

- управляемые тиристорные выпрямители;

- инверторные сварочные выпрямители;

- управляемые сварочные преобразователи.

6.2.1.2 Источники сварочного тока должны быть аттестованы на право применения при монтаже, реконструкции и ремонте НГДО в соответствии с РД 03-614-03, разрешены к применению на объектах ОАО "АК "Транснефть" и отвечать следующим требованиям:

- номинальный сварочный ток при ПВ равном 60 % должен составлять не менее 250 А;

- устойчивая работа источника при ручной дуговой сварке во всем диапазоне рабочих токов, в том числе при минимальных значениях, начиная с 40 А;

- возможность настройки тока короткого замыкания при сварке различных слоев шва и в разных пространственных положениях;

- наличие малогабаритных дистанционных регуляторов сварочного тока, обеспечивающих возможность регулирования тока без обрыва дуги при длине кабеля подключения пульта дистанционного управления до 40 метров;

- возможность использования источников тока в составе передвижных и самоходных агрегатов питания;

- возможность эксплуатации источников в диапазоне температур от минус 40 ºС до плюс 40 ºС.

6.2.2 Сборочное оборудование

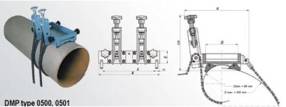

6.2.2.1 Сборку разрезных тройников на трубе производят с помощью специализированных сборочных приспособлений ПМТ 530-620/720-820/1020-1220 и наружных центраторов типа ЦЗ, ЦЗН, ЦГН или аналогичных им.

6.2.2.2 Для выставления сварочного зазора применяют калибр либо электродную проволоку соответствующего диаметра. Зазор контролируют универсальным шаблоном сварщика УШС-3.

6.2.2.3 Контроль перпендикулярности патрубка и основной трубы производят с помощью металлического угольника.

6.2.2.4 Для подготовки отверстий в основной трубе под установку чопов используют переносные сверлильные машины (фрезеры) на магнитном основании с пневматическим или гидравлическим приводом, снабженные вспомогательной платформой для механического крепления на трубе.

6.2.2.5 Отверстия должны выполняться с точностью до 0,05 мм с применением сверл и корончатых фрез из быстрорежущей стали.

6.2.2.6 Нарезание резьбы должно производиться машинными, машинно-ручными или ручными метчиками.

6.2.2.7 Во избежание искрообразования сверление должно проводиться с обязательным применением охлаждающей жидкости СОЖ.

6.2.2.8 Для забивания гладких чопов должны применяться омедненные молотки массой до 3 кг с рукояткой из лиственных пород дерева.

6.2.2.9 Для установки резьбовых чопов должны использоваться динамометрические ключи с моментом затяжки от 5 до 250 Нм.

6.2.2.10 Для герметизации резьбы применяют шнур асбестовый ШАОН по ГОСТ 1779. Допускается применение льна сантехнического по ГОСТ 10330.

6.2.3 Оборудование для предварительного и сопутствующего подогрева

6.2.3.1 При предварительном и сопутствующем подогреве сварных соединений используют следующее оборудование:

- многосопловые наружные кольцевые пропанобутановые горелки;

- многосопловые внутренние кольцевые пропанобутановые горелки;

- многосопловые пропанобутановые кислородные горелки повышенной мощности типа ГСМ-5.3 ТМ;

- электрические нагревательные элементы индукционного типа.

6.2.4 Оборудование для неразрушающего контроля

6.2.4.1 Для неразрушающего контроля следует применять оборудование, приборы, инструмент и материалы, соответствующие требованиям РД-05.00-45.21.30-КТН-010-1-04.

6.2.4.2 Для визуально-измерительного контроля следует применять:

- лупы измерительные;

- угольники поверочные 90° лекальные;

- штангенциркули;

- штангенглубиномеры;

- универсальные шаблоны типа УШС;

- ультразвуковые толщиномеры;

- стальные измерительные линейки, рулетки.

6.2.4.3 Для капиллярного контроля следует применять:

- дефектоскопические наборы материалов в аэрозольной упаковке;

- рабочие и арбитражные контрольные образцы;

- лупы измерительные;

- измерительные линейки.

6.2.4.4 Для проведения ультразвукового контроля следует применять следующее оборудование:

- эхо-импульсные ультразвуковые дефектоскопы;

- раздельно-совмещенные прямые и совмещенные наклонные пьезоэлектрические преобразователи типа П112, П121;

- стандартные образцы V2(W-II), СО-2, СО-3;

- стандартные образцы предприятия.

6.3 Применяемые сварочные материалы и детали заводского производства

6.3.1 Сварочные материалы

6.3.1.1 При проведении сварочных работ должны использоваться сварочные электроды по ГОСТ 9467, AWS A5.1 с основным видом покрытия, аттестованные в установленном порядке в соответствии с требованиями и рекомендациями по применению РД 03-613-03.

6.3.1.2 Допускаемые марки электродов приведены в таблице 6.1.

6.3.1.3 Сварочные электроды должны подвергаться входному контролю, включающему:

- проверку сертификатов завода - изготовителя;

- проверку сохранности упаковки;

- проверку внешнего вида покрытия на отсутствие поверхностных дефектов и следов ржавчины на электродных стержнях.

Запрещается использование электродов, не прошедших входной контроль.

6.3.1.4 При хранении электродов необходимо соблюдать требования завода - изготовителя, а при их отсутствии электроды следует хранить в сухих отапливаемых помещениях (при температуре не ниже плюс 15 °С) в условиях, предупреждающих их увлажнение и гарантирующих сохранность и герметичность упаковки.

6.3.1.5 Непосредственно перед сваркой электроды должны быть прокалены в течение 1 часа при температуре 350 °C. Допускается применение электродов, прокаленных в стационарных условиях и доставленных на место производства работ в герметичных контейнерах или термопеналах. Использование этих электродов допускается в течение одной рабочей смены.

6.3.1.6 Электроды в вакуумной упаковке, а также в металлических банках, допускается применять без прокалки при их использовании в течение одной рабочей смены с момента вскрытия упаковки. В противном случае или при нарушении герметичности упаковки, перед использованием электроды необходимо прокалить с последующим помещением в термопенал.

Электроды для сварки ремонтных конструкций

|

Назначение электрода |

Тип электрода |

Диаметр электрода, мм |

Марка электрода |

|

Сварка корневого, подварочного и наплавочного слоев |

Э50А по ГОСТ 9467 Е7016 по AWS A5.1

|

2,5; 2,6; 3,0; 3,2 |

МТГ-01К, ЛБ-52У, ОК 53.70, Феникс К50Р Мод, Фокс ЕВ Пайп. |

|

Сварка заполняющих и облицовочного слоев |

Э50А по ГОСТ 9467 Е7016 по AWS A5.1

|

3,0; 3,2; 4,0* |

МТГ-01К, МТГ-02*, ОК 53.70, Феникс К50Р Мод, Фокс ЕВ Пайп. |

|

* Электроды диаметром 4,0 мм допускается применять только при сварке продольных швов полумуфт. |

|||

6.3.1.7 Неиспользованные в течение двух суток электроды следует повторно прокалить. Допускается повторная прокалка электродов до 5 раз при общем времени прокалки не более 10 часов.

6.3.2 Детали заводского изготовления

6.3.2.1 Тройники заводского изготовления поставляются с завода в виде сборочного комплекта, снабженного паспортом изделия.

6.3.2.2 При ремонте используют следующие детали тройников заводского изготовления:

- патрубок;

- простая полумуфта;

- полумуфта с отверстием с приваренным патрубком;

- эллиптическое днище;

- удлинительное кольцо (в случае необходимости);

- подкладные пластины;

- выводные планки.

6.3.2.3 Материал и конструктивные размеры тройников должны отвечать требованиям раздела 5.

6.3.2.4 Поступившие детали подвергают входному контролю, в процессе которого проверяют маркировку изделий и соответствие их геометрических параметров данным паспорта изделия и требованиям раздела 5 и п. 6.6 настоящего документа, включая:

- толщину стенки полумуфт и патрубка;

- длину полумуфт и патрубка;

- угол разделки кромок и величину притупления на торцах патрубка;

- угол разделки и величину притупления кромок под сварку продольных швов полумуфт;

- угол разделки кромок в отверстии полумуфты;

- проверку на отсутствие вмятин, трещин, расслоений, закатов, задиров на поверхности патрубка и полумуфт.

6.3.2.5 Царапины, риски и задиры глубиной свыше 0,2 мм, но не более 5 % от толщины стенки на поверхности полумуфт и патрубка удаляют шлифованием.

6.3.2.6 Забоины и задиры фасок глубиной до 5 мм допускается ремонтировать ручной дуговой сваркой электродами типа Э50А (Е7016) с обязательным местным подогревом до 100 ºС независимо от температуры окружающей среды и последующим шлифованием мест ремонта.

6.3.2.7 Свариваемые кромки полумуфт и патрубков, а также прилегающие к ним поверхности шириной не менее 20 мм должны быть зачищены до чистого металла.

6.4 Подготовительные работы

6.4.1 При разливе нефти подготовительные работы по установке ремонтных конструкций для устранения дефектов типа отверстий и приварных патрубков осуществляют в соответствии с ПЛВА. При устранении дефектов типа отверстий и приварных патрубков должны быть выполнены требования ОР-13.01-60.30.00-КТН-002-3-00.

6.4.2 Установка ремонтных конструкций проводится после выполнения мероприятий, предотвращающих непосредственный выход нефти.

6.4.3 Для начала сварочно-монтажных работ необходимо разрешение представителя технического надзора. Разрешение дается при наличии аттестованных в установленном порядке сварочного оборудования, технологии сварки, сварщиков и специалистов сварочного производства. Разрешение дается после завершения подготовительных операций.

6.4.4 До начала земляных работ уточняются ось прохождения нефтепровода, фактическая глубина его заложения, места пересечений с подземными коммуникациями, искусственными и естественными препятствиями. Обозначение трассы производится в границах производства работ опознавательными знаками в виде щитов с надписями- указателями высотой (1,5-2,0) м от поверхности земли с указанием глубины заложения нефтепровода и подземных коммуникаций.

6.4.5 До начала работ по разработке траншеи (котлована) необходимо определить место вскрытия трубопровода, уточнить размеры, произвести разбивку границ траншеи (котлована) по принятым размерам относительно оси трубопровода, определить по исполнительной документации, паспорту на МН, материалам диагностики наличие на участке работ приварных соединений, которые должны быть вскрыты вручную.

6.4.6 Земляные работы должны проводиться в соответствии с проектной документацией, ППР и СНиП 3.02.01, РД 153-39.4-056-00, ВСН 31-81, РД 39-00147105-015-98, ОР-13.01-45.21.30-КТН-004-2-02.

6.4.7 В соответствии с СНиП 12-04 место производства работ должно быть ограждено защитными ограждениями.

6.4.8 В соответствии с проектом и типовыми чертежами должны быть оборудованы переезды через действующий нефтепровод и другие коммуникации с применением дорожных плит.

6.4.9 Длина участка, вскрытого с подкопом, должна отвечать требованиям РД 39-00147105-015-98.

6.4.10 До начала проведения ремонта должна быть подготовлена горизонтальная ремонтная площадка. Размеры площадки определяются габаритами механизмов, условиями их обслуживания. При этом механизмы должны находиться на расстоянии не менее 1 м от края площадки.

6.4.11 При сооружении ремонтной площадки при необходимости следует выполнить мероприятия по отводу поверхностных вод путем сооружения отводной (обводной) канавы, водосборного котлована или защитной дамбы выше ремонтной площадки.

6.4.12 Для предотвращения разлива и возможности попадания вытекшей нефти в водоемы, водотоки, загрязнения лесных массивов, сельскохозяйственных угодий, населенных пунктов, дорог, животноводческих ферм, с учетом рельефа местности должны быть созданы земляные обвалования и амбары для сбора разлитой нефти.

6.4.13 Для этой цели могут быть использованы существующие защитные сооружения, эластичные резинотканевые резервуары, естественные складки местности, резервуары близлежащих НПС, неповрежденные участки аварийного нефтепровода или параллельно проложенные нефтепроводы.

6.4.14 При сооружении земляных амбаров должны соблюдаться условия

- объем сооружаемого амбара должен обеспечивать прием разлитой, откачиваемой и вылившейся самотеком нефти из нефтепровода;

- основание и стенки амбаров должны быть уплотнены или покрыты пленками;

- уровень заполнения нефтью амбара должен быть ниже верха обвалования на 0,5 м;

6.4.15 Амбар для сбора нефти должен быть устроен в соответствии с требованиями ОР-13.01-45.21.30-КТН-004-2-02 (раздел 2).

6.4.16 В целях предотвращения перелива нефти из амбара необходимо предусмотреть отвод и дренаж ливневых и грунтовых вод.

6.4.17 Для отвода разлитой нефти в амбар или в сторону обвалования должна быть устроена траншея или проложен временный нефтепровод диаметром от 150 до 200 мм.

6.4.18 Работы по вскрытию ремонтного участка нефтепровода и сооружению ремонтной траншеи (котлована) должны выполняться только после определения точного положения дефектов типа отверстий и приварных патрубков.

6.4.19 Разработка траншеи (котлована) должна осуществляться экскаваторами. Для предотвращения повреждения трубопровода ковшом экскаватора минимальное расстояние между образующей трубопровода и ковшом экскаватора должно быть не менее 0,3 м. Разработку оставшегося грунта следует проводить вручную, не допуская ударов по трубе.

6.4.20 Разработка траншеи (котлована) без откосов не допускается. Допустимая крутизна откосов выбирается в соответствии со СНиП 3.02.01.

6.4.21 Ширина котлована определяется из условия монтажа на нефтепроводе ремонтной конструкции.

6.4.22 Расстояние от нижней образующей трубы до дна котлована должно быть не менее 0,6 м.

6.4.23 Отвод поверхностных и подземных вод из котлована выполняется в соответствии со СНиП 3.02.01.

6.4.24 Для возможности спуска и быстрого выхода работающих, котлован должен оснащаться инвентарными приставными лестницами, шириной не менее 75 см и длиной не менее 1,25 глубины траншеи из расчета по три лестницы на участках траншеи в зоне прямых врезок и две лестницы на участке обводной линии, параллельном нефтепроводу.

6.4.25 В ночное время освещение рабочего котлована должно осуществляться прожекторами или светильниками во взрывобезопасном исполнении напряжением не более 12 В. Допускается использовать аккумуляторные фонари, включать и выключать которые следует за пределами взрывоопасной зоны.

6.4.26 При ремонте с остановкой перекачки проводится освобождение до верхней образующей ремонтного участка нефтепровода от нефти. Работы по освобождению выполняют в соответствии с ОР-13.01-45.21.30-КТН-004-2-02 (раздел 6).

6.4.27 После ремонта нефть из земляных амбаров и других емкостей передвижными насосными агрегатами по временному нефтепроводу должна быть закачана в нефтепровод.

6.4.28 После завершения работ по ремонту, уборки нефти, производится засыпка котлована, приямков минеральным грунтом. Засыпка выполняется бульдозерами, допускается использование экскаваторов и других технических средств.

6.4.29 При проведении земляных работ запрещается:

- проводить работы без оформления разрешительных документов;

- начинать работы без наличия устойчивой двухсторонней связи с диспетчером РНУ;

- проводить земляные работы без работника, ответственного за производство работ;

- находиться людям ближе 5 м от зоны максимального движения ковша работающего экскаватора;

- проводить работы при отсутствии ограждений и знаков безопасности;

- при отсутствии световых сигналов в местах перехода людей и проезда транспортных средств в ночное время;

- проезд техники по бровке котлована;

- выдвигать нож отвала бульдозера за бровку откоса.

6.4.30 Изоляционное покрытие основной трубы удаляют на 0,5 м в каждую сторону от дефекта (отверстия или приварного патрубка). Удаление изоляции проводят механическим способом. Освобожденный от изоляции участок трубы должен быть очищен до чистого металла.

6.4.31 Усиление сварных швов трубопровода на участке установки разрезного тройника и дополнительных участках длиной 50 мм в каждую сторону от него удаляют с помощью шлифовальных машинок. Остаточная высота усиления должна находиться в пределах от 0,5 до 1,0 мм.

6.4.32 Используемый инструмент не должен оставлять на поверхности трубы рисок глубиной более 0,2 мм.

6.4.33 Перед установкой ремонтных патрубков и тройников имеющаяся на ремонтируемом патрубке запорная арматура должна быть приведена в нерабочее состояние: снят штурвал задвижки (маховик крана) и обварен шток задвижки (крана).

6.5 Обследование дефекта и принятие решения о способе ремонта

6.5.1 Участок основной трубы с дефектом подвергают ВИК и неразрушающему контролю физическими методами (см. раздел 7).

6.5.2 Дефект должен устраняться с остановкой перекачки нефти методом замены дефектного участка с помощью врезки катушки в следующих случаях:

- если очищенная от изоляции трубная секция содержит недопустимые дефекты по РД-23.040.00-КТН-090-07, или в сварных швах приварки патрубка к основной трубе имеются недопустимые дефекты по РД-08.00-60.30.00-КТН-046-1-05, а также - когда сварные швы приварки патрубка к основной трубе недоступны для контроля (например, при наличии бетонного воротника и т.п.);

- если дефект невозможно устранить с применением ремонтных конструкций, описанных в разделе 5.

6.5.3 Без остановки перекачки ремонтируют патрубки с применением следующих ремонтных конструкций: муфтового тройника (П9), разрезных тройников заводского (П10). При этом должны соблюдаться ограничения на установку, накладываемые РД-23.040.00-КТН-090-07.

6.5.4 Сварные швы приварки элементов ремонтных конструкций к основной трубе располагают не ближе 100 мм от швов приварки ремонтируемого патрубка к основной трубе, заводского или (и) монтажного шва основной трубы. Допускается пересечение заводского шва кольцевыми швами приварки усиливающей муфты и технологического кольца разрезных тройников.

6.5.5 Ремонт отверстий проводят с освобождением нефтепровода до верхней образующей с помощью стальных чопов. Сварной шов приварки чопа должен располагаться не ближе 100 мм от сварного шва соседнего чопа, монтажного или(и) заводского шва нефтепровода.

6.6 Требования по температурным режимам сварки ремонтных конструкций

6.6.1 При сварке ремонтных конструкций должны соблюдаться требования к предварительному подогреву и температурным условиям в процессе сварки.

6.6.2 Предварительный и сопутствующий подогрев кромок патрубка и полумуфт, просушка основной трубы осуществляются с помощью внутренних и наружных многосопловых кольцевых пропанобутановых горелок и многосопловых пропанобутановых кислородных горелок повышенной мощности.

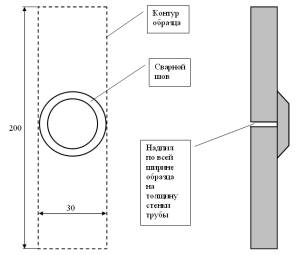

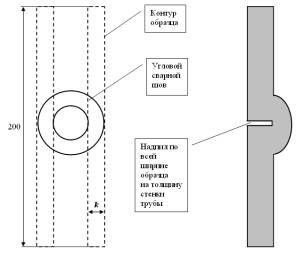

6.6.3 Для предварительного и сопутствующего подогрева свариваемых кромок полумуфт при выполнении соединения "полумуфты - основная труба" и при выполнении продольного стыкового шва полумуфт допускается использовать электрические нагреватели индукционного типа. Схемы установки электрических нагревателей приведены на рисунках 6.1, 6.2. Нагреватели устанавливают на расстоянии (20+5) мм от границы разметки сварного шва. При необходимости догрев кромок муфт до требуемой температуры производят пропанобутановой горелкой.

6.6.4 Минимальная температура предварительного подогрева кромки патрубка при сварке швов приварки патрубка к основной трубе и приварки патрубка к основной трубе и муфте должна быть не менее 100 °C при любой температуре окружающей среды. В процессе сварки всех слоев шва необходимо осуществлять контроль температуры кромки патрубка. В случае остывания кромки ниже 50 °C следует произвести подогрев до температуры (100+20) °C. Перед началом сварки необходимо выполнить просушку участков трубы, прилегающих к патрубку, нагревом до (50+20) °C.

6.6.5 Минимальная температура предварительного подогрева кромки полумуфт при сварке кольцевых угловых швов приварки муфты к основной трубе должна быть не менее 100 °C при любой температуре окружающей среды. В процессе сварки всех слоев шва необходимо осуществлять контроль температуры кромки полумуфт. В случае остывания кромки ниже 50 °C следует произвести подогрев до температуры (100+20) °C.

6.6.6 Перед началом сварки необходимо выполнить просушку участков трубы, прилегающих к полумуфтам, нагревом до (50+20) °C.

6.6.7 Минимальная температура предварительного подогрева продольных швов усиливающей муфты и шва приварки патрубка к днищу (удлинительному кольцу) приведена в таблице 6.2. Параметры подогрева выбираются по элементу с большей толщиной стенки.

6.6.8 Межслойная температура должна находиться в пределах от 50 °C до 250 °C. Запрещается использовать способы принудительного охлаждения сварного соединения. В случае падения межслойной температуры ниже минимальной температуры подогрева выполняют сопутствующий подогрев сварного шва до требуемой температуры с помощью нагревательной горелки.

6.6.9 Перед началом сварки необходимо выполнить просушку установленного в отверстие чопа и прилегающих участков основной трубы до (50+20) °C.

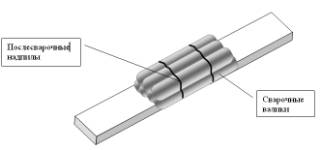

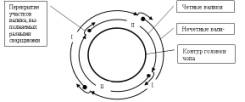

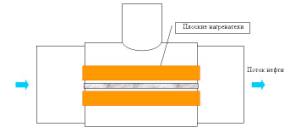

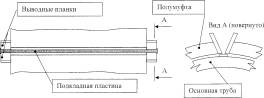

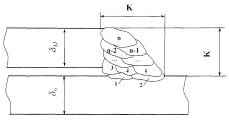

Рисунок 6.1 - Схема установки плоских нагревателей для проведения предварительного и сопутствующего подогрева стыковых продольных швов цилиндрической полноохватной муфты

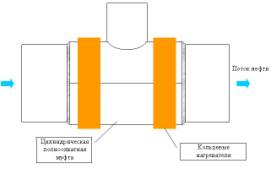

Рисунок 6.2 - Схема установки кольцевых нагревателей для предварительного и сопутствующего подогрева кольцевых угловых сварных швов приварки муфты к основной трубе

Температура предварительного подогрева продольных швов усиливающей муфты и шва приварки патрубка, эллиптического днища или удлинительного кольца к патрубку ответвления

|

Минимальная температура предварительного подогрева, °C |

||||

|

Температура воздуха, °C |

Толщина стенки, мм |

|||

|

до 15 включительно |

от 15 до 17 включительно |

от 17 до 20 включительно |

более 20 |

|

|

От минус 30 до минус 15 вкл. |

50 |

100 |

100 |

100 |

|

Выше минус15 до 0 вкл. |

50 |

50 |

100 |

100 |

|

Выше 0 |

50 |

50 |

50 |

100 |

6.7 Разделки кромок и типы сварных соединений ремонтных конструкций

6.7.1 Установка разрезного тройника

6.7.1.1 При установке разрезного тройника используют следующие сварные соединения:

- угловое сварное соединение - кольцевой шов приварки патрубка к полумуфте (обечайке разрезного тройника). Выполняется в заводских условиях с применением послесварочной термической обработки;

- стыковое сварное соединение - продольные швы полумуфт. Шов выполняется на стальной технологической подкладке;

- угловое (нахлесточное) сварное соединение - кольцевые швы приварки муфты к основной трубе;

- стыковое сварное соединение - кольцевой шов приварки днища или удлинительного кольца к патрубку.

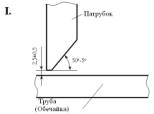

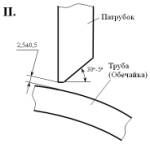

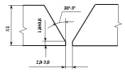

6.7.1.2 При приварке патрубка используют следующую форму разделки кромок:

- для сварного соединения "патрубок - труба (обечайка)" - V-образную разделку кромок с переменным углом скоса кромки в диапазоне от (50-5)° до a и притуплением (1,8±0,8) мм согласно рисунку 6.3. Величина угла a для различных комбинаций диаметров патрубка и основной трубы приведены в таблице 6.3. Разбиение патрубка на сектора с различными углами скоса кромок показано на рисунке 6.4;

- для сварных соединений "патрубок - днище", "патрубок - удлинительное кольцо" V-образную разделку кромок с углом скоса кромки (30-5)° и притуплением (1,8±0,8) мм.

6.7.1.3 При сварке полумуфт используют следующую форму разделки кромок:

- для сварного соединения приварки патрубка к трубе (обечайке) - V-образную разделку кромок с переменным углом скоса кромки в диапазоне от (50-5)° до a и притуплением (1,5±0,5) мм согласно рисунку 6.5. Величина угла a для различных комбинаций диаметров патрубка и основной трубы приведены в таблице 6.3. Разбиение отверстия на сектора с различными углами скоса кромок приведено на рисунке 6.6;

- для сварного соединения полумуфт (продольный стыковой шов) - V-образную разделку кромок с углом скоса кромки (25+5)° и притуплением (1,0±0,5) мм;

- для сварного соединения муфты и основной трубы - кромка муфты под прямым углом к основной трубе.

6.7.1.4 Разделки кромок собранных сварных соединений приведены на рисунках 6.6, 6.7 и 6.8 соответственно.

6.7.2 Установка чопов

6.7.2.1 Отверстие должно быть рассверлено под необходимый диаметр D гладкого чопа в соответствии с таблицами 5.2 и 5.3 либо под резьбу резьбового чопа d (таблица 5.4).

6.7.2.2 Перед установкой резьбовых чопов нарезают метрическую резьбу диаметра D (см. таблицу 5.4).

Величина угла a разделки кромок сварных соединений "патрубок - труба (обечайка)"

|

Комбинация диаметров патрубка ответвления и основной трубы |

Значение угла скоса кромки a |

|

Приварка патрубка диаметром 325/377 мм к основной трубе диаметром 1020/1220 мм |

(40-5)° |

|

Приварка патрубка диаметром 720 мм в основную трубу диаметром 1020/1220 мм |

(20-5)° |

|

Все остальные комбинации диаметров патрубка и основной трубы |

(30-5)° |

а) вид в продольном сечении основной трубы;

б) вид в поперечном сечении основной трубы.

Рисунок 6.3 - Форма разделки кромок сварного шва приварки патрубка к обечайке

1 - участки патрубка с разделкой кромок (50-5)°

2 - участки патрубка с разделкой кромок а

3 - участки патрубка с разделкой кромок с переменным углом: от а до (50-5)°

Рисунок 6.4 - Подготовка разделки кромок патрубка под сварное соединение

6.8 Изготовление, сборка и сварка разрезного тройника заводского исполнения

6.8.1 Последовательность изготовления разрезного тройника в заводских условиях

6.8.1.1 Изготовление разрезного тройника выполняют в следующей последовательности:

- вальцовка и сварка обечайки;

- визуальный и измерительный контроль стыкового шва обечайки;

- подготовка патрубка ответвления / патрубка вантуза;

- выбор и разметка места на обечайке под приварку патрубка;

- установка патрубка на обечайку и выполнение сварного шва;

- предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок соединения "патрубок - обечайка";

- визуальный и измерительный контроль, неразрушающий контроль ультразвуковым и рентгенографическим методом углового кольцевого шва "патрубок - обечайка";

- выполнение термообработки сваренного изделия по режиму высокого отпуска;

- неразрушающий контроль ультразвуковым методом углового кольцевого шва "патрубок - обечайка";

- разрезка обечайки, прорезка отверстия и подготовка кромок полумуфты разрезного тройника под сварку.

6.8.1.2 Для подготовки патрубка разрезного тройника используют разделки кромок, приведенные на рисунках 6.3 и 6.4.

6.8.1.3 Для изготовления полумуфт вальцуют и сваривают продольным швом обечайку. Листовой прокат, используемый для изготовления обечайки, не должен иметь расслоений и недопустимых поверхностных дефектов.

6.8.1.4 Сборку и сварку выполняют с использованием операционно-технологической карты (приложение Б).

6.8.1.5 Перед началом сборки необходимо выполнить разметку места установки патрубка на обечайке. Место установки выбирают таким образом, чтобы после разрезки обечайки на полумуфте с приваренным патрубком отсутствовал продольный сварной шов.

6.8.1.6 Все операции по сборке и сварке патрубка с обечайкой выполняются в нижнем положении при вертикальной ориентации оси патрубка.

6.8.1.7 Патрубок устанавливают седловидным торцом на обечайку с зазором от 2 до 3 мм. Для установки зазора в соединении "патрубок - обечайка" используют калибр или электродную проволоку соответствующего диаметра.

6.8.1.8 Правильность сборки контролируют с помощью уровня, угольника и линейки.

6.8.1.9 В процессе сборки должны быть обеспечены следующие параметры:

- отклонение от перпендикулярности патрубка и обечайки, измеренное по образующей обечайки и поверхностью патрубка, должно быть не более 1°;

- отклонение патрубка от вертикали должно быть не более 1°;

- смещение патрубка относительно размеченного контура не должно превышать 3 мм.

6.8.1.10 Перед сваркой корневого слоя выполняют подогрев стыка.

6.8.1.11 После контроля температуры выполняют сварку прихваток по режиму сварки корневого слоя, равномерно распределив их по периметру патрубка. Количество прихваток - не менее четырех. Длина каждой прихватки должна быть не менее 60 мм. После выполнения прихваток калибр или проволока должны быть удалены из зазора.

6.8.1.12 Сварку стыка выполняют одновременно двумя сварщиками. Режимы ручной дуговой сварки стыка приведены в таблице 6.4.

Таблица 6.4

Режимы сварки шва приварки патрубка к обечайке

|

Слой шва |

Диаметр электрода, мм |

Сварочный ток 1), А |

Скорость сварки 2), м/ч |

|

Корневой (подварочный) |

3,0 - 3,2 |

90-120 |

5-7 |

|

2,5 - 2,6 |

70-80 |

||

|

Заполняющий |

3,0 - 3,2 |

100-130 |

4-6 |

|

Облицовочный |

3,0 - 3,2 |

100-120 |

3-5 |

|

1) Сварку выполняют током обратной полярности. 2) Скорость сварки контролирует мастер. |

|||

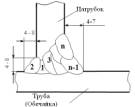

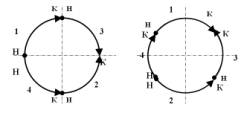

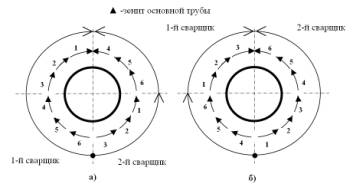

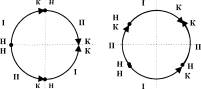

6.8.1.13 Сварку выполняют обратноступенчатым способом в последовательности, представленной на рисунке 6.5.

6.8.1.14 Во время сварки корневого слоя шва вышлифовывают начало и конец каждой прихватки. После сварки корневого шва выполнить подварку изнутри по всему периметру стыка.

6.8.1.15 Выполнить сварку заполняющих и облицовочного слоев. По завершении каждого прохода производят зачистку поверхности и вышлифовывают зашлакованные "карманы". Схема заполнения разделки сварного шва приведена на рисунке 6.6. Минимальное количество проходов должно соответствовать таблице 6.5.

Минимальное количество проходов для выполнения слоев шва приварки патрубка к обечайке, включая корневой и подварочный

|

Толщина стенки патрубка, мм |

Минимальное количество проходов, n |

|

до 12 включительно |

5 |

|

более 12 до 15 включительно |

6 |

|

более 15 до 18 включительно |

7 |

|

более 18 до 22 включительно |

9 |

|

более 22 до 25 включительно |

11 |

|

более 25 |

13 |

6.8.1.16 После окончательной зачистки выполняют визуальный и измерительный контроль, ультразвуковой и рентгенографический контроль качества сварного соединения.

6.8.1.17 В случае, если в сварном соединении патрубка и обечайки недопустимых дефектов не обнаружено, выполняют термическую обработку конструкции по режимам высокого отпуска в печи.

6.8.1.18 Термообработку сварных стыков следует производить не позднее трех суток после окончания сварки.

6.8.1.19 Скорость нагрева изделия при термообработке не должна превышать 200 °C/ч, в интервале температур от 200 °C до 600 °C.

6.8.1.20 Температура и время выдержки изделия при термообработке должны составлять (605±10) °C в течение полутора часов.

6.8.1.21 Охлаждение изделия после термообработки необходимо выполнять вместе с печью. Скорость охлаждения изделия не должна превышать 200 °C/ч в интервале температур от 600 °C до 300 °C.

а) б)

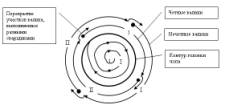

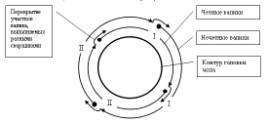

а) сварка нечетных слоев; б) сварка четных слоев;

Н - начало сварки; К - конец сварки;

I-II - очередность сварки участков стыка каждым сварщиком.

Рисунок 6.5 - Схема выполнения слоев шва при приварке патрубка к обечайке разрезного тройника

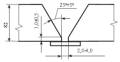

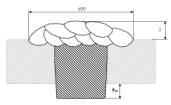

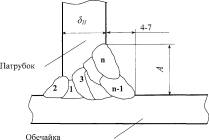

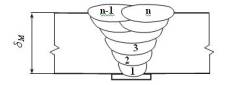

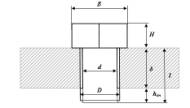

Amin = dП +2 мм

Аmax =1,2dП + 3,5 мм

1, 2, 3, ..., n-1, n - номера проходов; n - общее число проходов.

Рисунок 6.6 - Схема заполнения разделки сварного шва приварки патрубка к обечайке разрезного тройника

6.8.1.22 После охлаждения производят зачистку (с наружной и внутренней стороны) места сварки обечайки и патрубка с помощью дисковых проволочных щеток или пескоструйной установки на расстоянии 20 мм в каждую сторону от сварного шва.

6.8.1.23 После зачистки выполняют повторный ультразвуковой контроль качества сварного соединения.

6.8.1.24 В случае отсутствия недопустимых дефектов производят разметку и вырезку из обечайки полумуфты с приваренным патрубком, прорезку отверстия в полумуфте механическим способом (например, с использованием расточного станка), подготовку продольных кромок полумуфты, консервацию свариваемых кромок, окраску и маркировку изделия.

6.8.2 Последовательность сборки и сварки разрезного тройника на трубе

6.8.2.1 Сборка и сварка разрезного тройника должна выполняться в следующем порядке:

а) сборка полумуфт на основной трубе и сварка продольного шва, включающая:

1) разметку подготовленного участка основной трубы под установку разрезного тройника;

2) сборку полумуфт на основной трубе с помощью приспособления для монтажа тройников ПМТ 530-620/720-820/1020-1220;

3) установку нагревательных элементов в зоне продольного стыкового шва полумуфт (в случае использования);

4) предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок полумуфт;

5) сварку корневого слоя продольных швов полумуфт на подкладных пластинах;

6) сварку заполняющих и облицовочного слоев;

7) остывание сварного соединения;

8) визуальный и измерительный контроль продольных стыковых швов полумуфт.

б) приварка муфты к основной трубе, включающая:

1) установку нагревательных элементов на муфту в зоне кольцевых угловых швов приварки муфты к основной трубе (в случае использования);

2) просушку поверхности основной трубы на участке выполнения кольцевых угловых швов;

3) предварительный и сопутствующий (в процессе сварки) подогрев свариваемых кромок муфты;

4) выполнение кольцевых угловых швов приварки муфты к основной трубе;

5) остывание сварного соединения;

6) визуальный и измерительный контроль выполненных кольцевых угловых сварных швов;

в) неразрушающий контроль выполненных сварных соединений, включающий контроль методом проникающей цветной дефектоскопии, контроль ультразвуковым методом продольных стыковых швов сварки полумуфт, угловых кольцевых швов "муфта - основная труба".

г) сборка и сварка кольцевого стыка "патрубок - днище/удлинительное кольцо", включающая:

1) сборку, предварительный подогрев и сварка кольцевого стыка "патрубок - днище/удлинительное кольцо";

2) сопутствующий (в процессе сварки) подогрев соединения "патрубок - днище/удлинительное кольцо";

3) неразрушающий контроль физическими методами (визуальный и измерительный, рентгенографический и ультразвуковой контроль) кольцевого стыкового шва "патрубок - днище/удлинительное кольцо".

6.8.2.2 Все сборочные и сварочные операции по выполнению продольных швов полумуфт разрезного тройника производят в последовательности, приведенной в п. 6.8.3.

6.8.2.3 Все сборочные и сварочные операции по выполнению кольцевых угловых швов приварки разрезного тройника к основной трубе производят в последовательности, приведенной в п. 6.8.4.

6.8.2.4 Все сборочные и сварочные операции по выполнению кольцевого шва приварки днища или удлинительного кольца к патрубку разрезного тройника производят в последовательности, приведенной в п. 6.8.5.

6.8.3 Сборка полумуфт на основной трубе и сварка продольных стыковых швов полумуфт

6.8.3.1 Для монтажа полумуфт используют приспособление для монтажа тройников ПМТ 530-620/720-820/1020-1220.

6.8.3.2 С обеих сторон полумуфты с отверстием устанавливают подкладные пластины, прихватывая их со стороны разделки кромок продольного шва. Шаг установки прихваток 300 мм, длина прихватки от 10 до 15 мм. Схема установки подкладных пластин приведена на рисунке 6.7 (а).

6.8.3.3 Для обеспечения зазора от 2,0 до 4,0 мм между патрубком ответвления и отверстием полумуфты допускается использовать установочные пластинки или проволоку соответствующего размера.

6.8.3.4 Зазор между полумуфтами и основной трубой должен составлять не более 3 мм. Для обеспечения зазора следует использовать наружные звенные центраторы или центраторы с регулируемыми жимками. Центраторы устанавливают одновременно с обоих торцов муфты. Допускаются участки с зазором между полумуфтой и основной трубой до 5 мм. При этом длина таких участка не должна превышать 300 мм.

6.8.3.5 Если после установки полумуфт зазор между кромками полумуфт хотя бы в одном из стыков оказывается меньше 2 мм, следует доработать одну из кромок простой полумуфты шлифовальной машиной. Для доработки кромки допускается использование газопламенной резки с последующей зачисткой с помощью шлифовальной машинки.

6.8.3.6 Для предотвращения образования дефектов в начале и конце стыковых продольных швов полумуфт устанавливают выводные планки согласно рисунку 6.7 (а). Для изготовления планок используют пластины из стали 20 (или аналогичной) толщиной от 3 до 5 мм и шириной, равной толщине стенки свариваемых полумуфт плюс 10 мм.

6.8.3.7 Перед началом сварки на стыки устанавливают электрические подогреватели (в случае использования). Проводят предварительный подогрев.

6.8.3.8 После выполнения предварительного подогрева, одновременно на обоих продольных стыках полумуфт производят сварку трех прихваток длиной не менее 100 мм каждая, равномерно распределив их по длине каждого стыка. Сварку выполняют на режимах, приведенных в таблице 6.6. Перед сваркой прихваток должны быть полностью удалены прихватки, с помощью которых были установлены подкладные пластины.

6.8.3.9 Сварка обоих стыков выполняется одновременно четырьмя сварщиками (по 2 на каждый стык) на режимах, приведенных в таблице 6.5. Сварку корневого и заполняющих слоев шва выполняют обратноступенчатым методом по схеме, приведенной на рисунке 6.7 (б, в). Перед сваркой корневого слоя шва вышлифовать начало и концы прихваток.

6.8.3.10 Во время сварки проводят сопутствующий подогрев.

6.8.3.11 Приспособление ПМТ 530-620/720-820/1020-1220 и наружные центраторы допускается снимать только после завершения сварки корневого и первого заполняющего слоев обоих продольных швов, кроме участков, расположенных под монтажным устройством.

6.8.3.12 После выполнения каждого прохода швы зачищают от шлака и брызг и вышлифовывают зашлакованные "карманы".

6.8.3.13 Минимальное количество выполняемых проходов должно соответствовать таблице 6.7. Схема заполнения разделки сварного шва приведена на рисунке 6.8.

6.8.3.14 Ширина валика, выполняемого за один проход, не должна превышать 15 мм. При сварке заполняющих и облицовочного слоев шва, выполняемых за несколько проходов, взаимное перекрытие валиков по ширине должно быть не менее 2 мм.

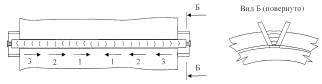

а) Сборка полумуфт

б) Сварка полумуфт

в) Сваренная муфта после удаления выводных планок

Рисунок 6.7 - Схема сборки и сварки продольных швов полумуфт

Режимы сварки продольных швов полумуфт

|

Слой шва |

Диаметр электрода, мм |

Сварочный ток 1), А |

Скорость сварки 2), м/ч |

|

Корневой |

3,0 - 3,2 |

90-120 |

5-7 |

|

Заполняющие |

3,0 - 3,2 4,0 |

100-130 130-180 |

4-6 |

|

Облицовочный |

3,0 - 3,2 4,0 |

100-120 130-170 |

3-5 |

|

1) Сварку выполняют током обратной полярности. 2) Скорость сварки контролирует мастер. |

|||

Рисунок 6.8 - Схема заполнения разделки продольного сварного шва полумуфт

6.8.3.15 Облицовочный слой должен иметь мелкочешуйчатую поверхность с глубиной волны не более 1,0 мм. Высота усиления сварного шва должна составлять от 1,0 до 3,0 мм. Усиление должно иметь плавный переход к основному металлу и перекрытие от 1,5 до 2,5 мм в каждую сторону.

Минимальное количество проходов при сварке продольного стыкового шва

|

Толщина стенки муфты, мм |

Минимальное количество проходов, n |

|

До 15 включительно |

5 |

|

Св. 15 до 18 включительно |

6 |

|

Св. 18 до 22 включительно |

7 |

|

Св. 22 до 25 включительно |

9 |

|

Св. 25 |

11 |

6.8.3.16 После сварки выводные планки с наплавленным на них металлом удаляют с помощью шлифовальной машины. Завершенные швы и прилегающую поверхность муфты зачищают от шлака и брызг.

6.8.3.17 После зачистки выполняют визуальный и измерительный контроль качества сварного соединения.

6.8.4 Сварка стыков "муфта - основная труба" (кольцевой угловой шов)

6.8.4.1 Перед началом сварки на стыки устанавливают электрические подогреватели (в случае использования).

6.8.4.2 Провести предварительный и сопутствующий подогрев кромок.

6.8.4.3 Перед началом сварки выполняют просушку поверхности основной трубы на участке приварки муфты.

6.8.4.4 Каждый шов варится двумя сварщиками одновременно. Режимы сварки приведены в таблице 6.8.

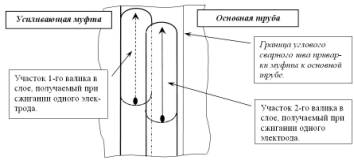

6.8.4.5 Для компенсации зазора между муфтой и основной трубой, а так же для создания благоприятных условий для формирования корневого слоя шва, сварку стыка начинают с выполнения наплавочного слоя шва (рисунок 6.9). Сварку наплавочного слоя выполняют "снизу-вверх". Сварку наплавочного слоя выполняют за два прохода.

Таблица 6.8

Режимы сварки швов приварки муфты к основной трубе

|

Слой шва |

Диаметр электрода, мм |

Сварочный ток 1), А |

Скорость сварки 2), м/ч |

|

Наплавочный |

3,0-3,2 |

90-120 |

5-7 |

|

2,5-2,6 |

50-80 |

||

|

Корневой |

3,0-3,2 |

90-120 |

5-7 |

|

2,5-2,6 |

50-80 |

||

|

Заполняющие |

3,0-3,2 |

100-130 |

4-6 |

|

Облицовочный |

3,0-3,2 |

100-120 |

3-5 |

|

1) Сварку выполняют током обратной полярности. 2) Скорость сварки контролирует мастер. |

|||

6.8.4.6 Сварку корневого и заполняющего валиков выполняют обратноступенчатым методом "снизу-вверх" по схеме, приведенной на рисунке 6.10.

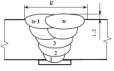

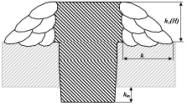

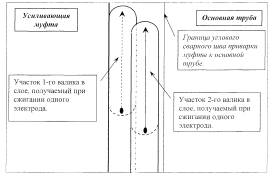

Рисунок 6.9 - Выполнение наплавочного слоя шва "муфта - основная труба"

6.8.4.7 Для обеспечения благоприятного теплового режима сварку слоев выполнять участками ("ступеньками"), на которых один за другим укладываются 2 параллельных валика (рисунок 6.10). Валики выполняются один за другим на длину сжигания электрода.

Рисунок 6.10 - Последовательность сварки слоев шва двумя валиками ступенчатым методом

6.8.4.8 После выполнения каждого прохода шов должен быть зачищен механическим способом с целью удаления шлака, брызг и "карманов".

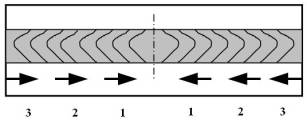

6.8.4.9 Схема укладки валиков сварного шва "муфта - основная труба" приведена на рисунке 6.11. Минимальное количество выполняемых проходов должно соответствовать таблице 6.9.

Таблица 6.9

Количество проходов для выполнения углового шва "муфта - основная труба", включая наплавочные

|

Толщина стенки усиливающего элемента, мм |

Минимальное количество проходов |

|

До 15 включительно |

6 |

|

Св. 15 до 19 включительно |

7 |

|

Св. 19 до 22 включительно |

8 |

|

Св. 22 |

9 |

6.8.4.10 Выполненный угловой шов должен иметь выпуклую форму с плавными переходами к основному металлу. Усиление (выпуклость) сварного шва должна быть не более 3 мм (не более 2 мм для участков, выполненных в нижнем положении). Ослабление (вогнутость) сварного шва должна быть не более 1 мм. Облицовочный слой сварного шва должен иметь мелкочешуйчатую поверхность с глубиной волны не более 1,0 мм.

Kmin = δМ мм

Kmax = δМ + 3,0 мм

Рисунок 6.11 - Последовательность выполнения проходов сварного шва "муфта - основная труба"

6.8.4.11 После окончания сварки необходимо зачистить шов и прилегающую поверхность усиливающего элемента и основной трубы от шлака и брызг.

6.8.4.12 Произвести визуальный и измерительный контроль качества выполненных сварных соединений.

6.8.5 Сварка стыка "патрубок - днище / удлинительное кольцо"

6.8.5.1 Сборку стыка следует осуществлять с помощью наружного центратора или центрирующих приспособлений.

6.8.5.2 Технологический зазор в собранном стыке должен составлять от 2 до 3 мм, при этом внутреннее смещение кромок не должно превышать 2 мм. Допускаются локальные смещения кромок до 3 мм на длине не более 1/6 периметра стыка.

6.8.5.3 При сборке стыка диаметром 530/720 мм расстояние между продольными заводскими швами стыкуемых элементов должно быть не менее 100 мм.

6.8.5.4 Провести предварительный и сопутствующий подогрев.

6.8.5.5 Свариваемый стык должен быть собран с помощью прихваток, равномерно распределенных по периметру стыка. Количество прихваток должно быть не менее трех длиной не менее 60 мм каждая.

6.8.5.6 Сварку корневого слоя шва выполняют двумя сварщиками одновременно "снизу-вверх". Каждый сварщик выполняет свой полупериметр стыка, расположенный симметрично относительно вертикальной плоскости, проходящей через ось патрубка. Режимы сварки приведены в таблице 6.10. В процессе сварки корневого слоя шва необходимо вышлифовать начало и концы прихваток.

6.8.5.7 Наружный центратор или центрирующее приспособление разрешается снимать после выполнения корневого слоя на 60 % периметра трубы.

6.8.5.8 В случае приварки фланца выполнить подварку изнутри по всему периметру стыка.

6.8.5.9 Сварку заполняющих и облицовочного слоев шва выполняют двумя сварщиками одновременно "снизу-вверх", на режимах, приведенных в таблице 6.10. Каждый сварщик выполняет свой полупериметр стыка, расположенный относительно вертикальной плоскости, проходящей через ось патрубка. Минимальное количество проходов шва приведено в таблице 6.11. После выполнения каждого прохода шов должен быть зачищен механическим способом с целью удаления шлака, брызг и "карманов".

6.8.5.10 Ширина валика, выполняемого за один проход, не должна превышать 15 мм.

6.8.5.11 Сварка заполняющих и облицовочного слоев шва, выполняемых за несколько проходов, производится валиками с взаимным перекрытием не менее 2 мм.

Таблица 6.10

Режимы сварки стыковых швов "патрубок - днище", "патрубок - удлинительное кольцо"

|

Слой шва |

Диаметр электрода, мм |

Сварочный ток 1), А |

Скорость сварки 2), м/ч |

|

Корневой, Подварочный |

3,0 - 3,2 |

90-120 |

5-7 |

|

2,5 - 2,6 |

70-80 |

||

|

Заполняющие |

3,0 - 3,2 4,0 |

100-130 130-180 |

4-6 |

|

Облицовочный |

3,0 - 3,2 4,0 |

100-120 130-170 |

3-5 |

|

1) Сварку выполняют током обратной полярности. 2) Скорость сварки контролирует мастер. |

|||

Таблица 6.11

Количество проходов для выполнения кольцевых швов "патрубок - днище", "патрубок - удлинительное кольцо"

|

Толщина стенки усиливающего элемента, мм |

Минимальное количество проходов |

|

до 12 включительно |

3 |

|

Св. 12 до 15 включительно |

4 |

|

Св. 15 до 19 включительно |

5 |

|

Св. 19 до 22 включительно |

7 |

|

Св. 22 до 25 включительно |

9 |

|

Св. 25 |

11 |

6.8.5.12 Облицовочный слой сварного шва должен быть мелкочешуйчатым, иметь усиление от 1,0 до 3,0 мм с плавным переходом к основному металлу и перекрывать его на 1,5-2,5 мм в каждую сторону.

6.8.5.13 После окончания сварки зачистить шов и прилегающую поверхность усиливающего элемента и основной трубы от шлака и брызг.

6.8.5.14 Произвести визуальный и измерительный контроль, ультразвуковой и рентгенографический контроль качества сварного соединения.

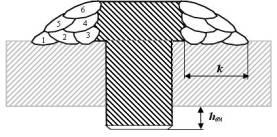

6.9.1 Сборка и сварка гладких чопов диаметром от 8 до 12 мм

6.9.1.1 При установке чопов используют типовые операционно-технологические карты из приложения Б к настоящему документу.

6.9.1.2 Чоп устанавливают с помощью удлинительного приспособления (приложение А, рисунок А.6) и забивают молотком в отверстие на глубину S, предусмотренную таблицей 5.2.

6.9.1.3 Часть чопа, выступающую над поверхностью, удаляют механическим способом до высоты от 1,0 до 1,5 мм.

6.9.1.4 Сварку допускается проводить только после герметизации всех близкорасположенных отверстий (установки чопов во все отверстия).

6.9.1.5 Перед сваркой проводят просушку места сварки до (50 +20) °C.

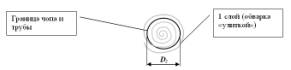

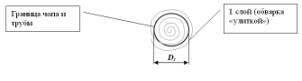

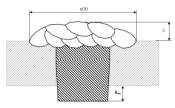

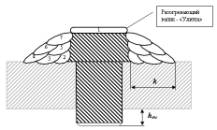

6.9.1.6 Первый слой выполняют на токе 90 А обратной полярности электродами типа Э50А (Е7016) диаметром 3,0 или 3,2 мм. Сварку ведут из центра к периферии чопа (наплавка "улиткой") с обязательным проваром границы между чопом и трубой, а также дополнительных (3-5) мм от границы.

6.9.1.7 После выполнения первого слоя проводят зачистку сварного шва и его окрестности на расстоянии (15-20) мм.

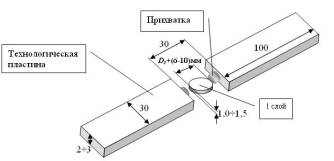

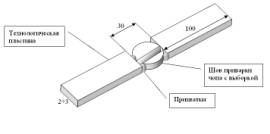

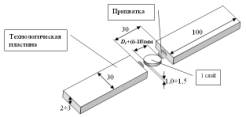

6.9.1.8 Перед сваркой второго слоя по обе стороны от чопа на расстоянии 15 мм от его центра соосно устанавливают с помощью прихваток две технологические пластины размером 30×100 мм толщиной от 2 до 3 мм из Ст. 3, стали 10 или стали 20 с ориентацией длинной грани каждой пластины стороны в кольцевом направлении (рисунок 6.12). При необходимости допускается располагать технологические пластины вдоль образующей основной трубы.

6.9.1.9 Выступающая часть чопа, промежуток между технологическими пластинами и пластины на длину до 50 мм должны быть зачищены до металлического блеска.

6.9.1.10 Сварку второго и третьего слоев проводят параллельными валиками шириной от 6 до 10 мм не менее, чем в три слоя. Сварку каждого валика начинают на одной технологической пластине на расстоянии не менее 15 мм от торца, обращенного к чопу, и завершают на другой технологической пластине на том же расстоянии. Перекрытие соседних валиков должно быть не менее 2 мм.

6.9.1.11 Сварку ведут без перерывов электродами типа Э50А (Е7016) диаметром от 3,0 до 3,2 мм на токе от 90 до 120 А обратной полярности.

6.9.1.12 В процессе сварки прихватки должны быть полностью переварены.

6.9.1.13 После сварки каждого валика удаляют шлак с поверхности шва и вышлифовывают "зашлакованные карманы".

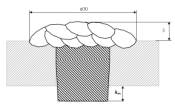

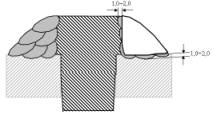

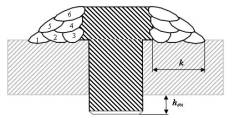

а) Сварка первого слоя

б) Сборочные параметры для сварки 2 и 3 слоев

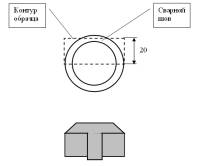

Рисунок 6.12 - Сборка и сварка гладких чопов диаметром от 8 до 12 мм.

6.9.1.14 После завершения сварки делают два поперечных надпила сварного шва до поверхности основного металла на расстоянии 15 мм в обе стороны от центра чопа и удаляют технологические пластины. С помощью шлифовальной машины сварному шву придают форму усеченного конуса с параметрами, указанными на рисунке А.3 (приложение А). Переходы между поверхностями конуса, конуса и основной трубы должны быть гладкими. Поверхность основной трубы вокруг чопа зачищают от металлических брызг.

6.9.1.15 После зачистки поверхности проводят визуальный и измерительный контроль, ультразвуковую и капиллярную дефектоскопию сварного соединения.

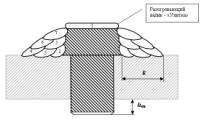

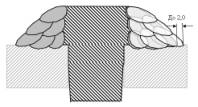

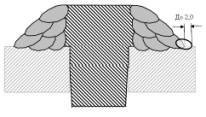

6.9.2 Сборка и сварка гладких чопов диаметром от 15 до 40 мм

6.9.2.1 Чоп устанавливают с помощью удлинительного приспособления (приложение А, рисунок А.6) и забивают молотком в отверстие на глубину S, предусмотренную таблицей 5.3.

6.9.2.2 Выступающая часть чопа и основная труба на расстоянии 50 мм от него должны быть зачищены до металлического блеска.

6.9.2.3 Сварку допускается проводить только после герметизации всех близкорасположенных отверстий.

6.9.2.4 Перед сваркой проводят просушку места сварки до (50 +20) °C.

6.9.2.5 Сварку ведут без перерывов электродами типа Э50А (Е7016) диаметром от 3,0 до 3,2 мм на токе от 90 до 120 А обратной полярности.