РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

СТО Газпром 2-3.5-252-2008 Методика продления срока безопасной эксплуатации магистральных газопроводов ОАО "Газпром".

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

Общество с ограниченной ответственностью

«Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ»

Общество с ограниченной ответственностью «Газпром экспо»

СТАНДАРТ ОРГАНИЗАЦИИ

МЕТОДИКА ПРОДЛЕНИЯ СРОКА БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ ОАО «ГАЗПРОМ»

СТО Газпром 2-3.5-252-2008

Дата введения - 2009-04-15

|

1 РАЗРАБОТАН |

Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ» с участием специалистов организаций и дочерних обществ ОАО «Газпром» |

|

2 ВНЕСЕН |

Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром» |

|

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ |

Распоряжением ОАО «Газпром» от 15 августа 2008 г. № 251 с 15.04.2009 |

|

4 ВЗАМЕН |

СТО Газпром 2-3.5-045-2006 |

Содержание

Введение

Введение

Настоящий стандарт разработан с целью реализации требований, установленных Федеральным законом от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производственных объектов» [1] и «Положением о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах», утвержденным постановлением Госгортехнадзора от 9 июля 2002 г. (РД 03-484-02) [2], регламентирующих правила эксплуатации потенциально опасных объектов ОАО «Газпром».

В стандарте приведено описание экспертных и расчетно-экспериментальных методов и алгоритмов, применяемых при оценке ресурса магистральных газопроводов на этапе эксплуатации. Последовательность изложения материала в основной части соответствует общей последовательности действий, выполняемых экспертами при оценке несущей способности и ресурса магистральных газопроводов. В приложения вынесены материалы с изложением конкретных расчетно-экспериментальных методов, методик и алгоритмов подготовки данных, оценки текущего и прогнозируемого технического состояния и продления срока безопасной эксплуатации линейных частей магистральных газопроводов.

В основу подходов и алгоритмов, приведенных в методике, положена комплексная процедура обработки расчетно-экспериментальных данных, результатов диагностики технического состояния, сведений о нагрузках и воздействиях на трубопровод за предшествующий и прогнозируемый периоды эксплуатации, данных о характерных отказах и повреждениях, а также результатов лабораторных и натурных испытаний образцов и элементов трубопроводов.

Настоящий стандарт разработан с учетом опыта научно-исследовательских и практических работ на действующих магистральных газопроводах, проведенных ООО «ВНИИГАЗ» и другими дочерними обществами и организациями, эксплуатирующими и обслуживающими магистральные газопроводы в рамках работ по диагностике, оценке технического состояния и продлению срока безопасной эксплуатации.

Настоящий стандарт разработан Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ» (В.В. Харионовский, С.В. Нефедов, И.Н. Курганова, В.М. Силкин, В.М. Ковех, М.Ю. Панов, В.М. Ботов, Е.Н. Овсянников) с участием Управления по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром» (В.В. Салюков, Е.М. Вышемирский, А.В. Шипилов).

1 Область применения

1.1 Настоящий стандарт устанавливает порядок проведения работ по продлению срока безопасной эксплуатации магистральных газопроводов ОАО «Газпром».

1.2 Действие настоящего стандарта распространяется на объекты линейной части магистральных газопроводов.

1.3 Положения настоящего стандарта предназначены для использования дочерними обществами и организациями ОАО «Газпром», эксплуатирующими и обслуживающими магистральные газопроводы, а также сторонними организациями при проведении работ, связанных с оценкой технического состояния и проведением экспертизы промышленной безопасности линейных частей магистральных газопроводов, выполняемых по договору с ОАО «Газпром».

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 9.602-2005 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 25.101-83 Расчеты и испытания на прочность. Методы схематизации случайных процессов нагружения элементов машин и конструкций и статистического представления результатов

ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

ГОСТ 25.504-82 Расчеты и испытания на прочность. Методы расчета характеристик сопротивления усталости

![]()

![]() ГОСТ

25.506-85 Расчеты и испытания на прочность. Методы механических испытаний

металлов. Определение характеристик трещиностойкости (вязкости разрушения) при

статическом нагружении

ГОСТ

25.506-85 Расчеты и испытания на прочность. Методы механических испытаний

металлов. Определение характеристик трещиностойкости (вязкости разрушения) при

статическом нагружении

ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

ГОСТ 27.310-95 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 5272-68 Коррозия металлов. Термины

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 12248-96 Грунты. Методы лабораторного определения характеристик прочности и деформируемости

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 20276-99 Грунты. Методы полевого определения характеристик прочности и деформируемости

ГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозии

ГОСТ Р 52330-2005 Контроль неразрушающий. Контроль напряженно-деформированного состояния объектов промышленности и транспорта. Общие требования

СТО Газпром 2-3.5-034-2005 Типовая инструкция выполнения работ по пропуску очистных устройств и средств внутритрубной дефектоскопии с использованием временных узлов пуска и приема

СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов

СТО Газпром 2-2.3-095-2007 Методические указания по диагностическому обследованию линейной части магистральных газопроводов

СТО Газпром 2-2.3-112-2007 Методические указания по оценке работоспособности участков магистральных газопроводов с коррозионными дефектами

СТО РД Газпром 39-1.10-084-2003 Методические указания по проведению анализа риска для опасных производственных объектов газотранспортных предприятий ОАО «Газпром»

СТО РД Газпром 39-1.10-088-2004 Регламент электрометрической диагностики линейной части магистральных газопроводов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующему указателю, составленному на 1 января текущего года, и информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины в соответствии с ГОСТ 5272, ГОСТ 15467, ГОСТ 27.002, СТО Газпром 2-2.4-083, СТО Газпром 2-2.3-095-2007, нормативными документами РД 03-484-02 [2], РД 08-204-98 [3], ПБ 03-246-98 [4], РД 03-298-99 [5] а также следующие термины с соответствующими определениями и сокращениями:

3.1 жизненный цикл объекта: Последовательность создания, функционирования и ликвидации объекта, включающая стадии проектирования, строительства, эксплуатации (с учетом технического обслуживания), продления ресурса, консервации (хранения) и ликвидации после наступления предельного состояния.

3.2 линейная часть магистрального газопровода (газопровод, ЛЧМГ): Часть магистрального газопровода (от места выхода с промысла подготовленного к дальнему транспорту газа) с ответвлениями и лупингами, запорной арматурой, переходами через естественные и искусственные препятствия, газораспределительными станциями, узлами подключения компрессорных станций, узлами замера расхода газа, пунктами редуцирования газа, узлами пуска и приема очистных устройств, конденсатосборниками и устройствами для ввода метанола.

3.3 нагруженность: Совокупность количественных характеристик разнородных процессов и явлений, определяющих напряженно-деформированное состояние в пределах рассматриваемого участка газопровода.

3.4 остаточный ресурс (срок службы) газопровода: Наработка (календарная продолжительность эксплуатации) газопровода от момента инициации процедуры оценки и продления ресурса до перехода в предельное состояние.

3.5 потенциально опасный участок: Элемент ЛЧМГ, который в силу своих конструктивных особенностей, природных условий эксплуатации или близости по отношению к внешним техногенным воздействиям подвержен проявлению критических отказов с ожидаемой частотой потока отказов, существенно большей среднего значения по всему рассматриваемому газопроводу.

Примечание - Допускается расширительное толкование понятия потенциально опасного

участка, при котором к таковым относят еще и участки с вероятными тяжкими последствиями

аварий, ![]() возникающими вследствие близости участка к

источникам техногенных воздействий или к объектам с повышенной транспортной,

промышленной или строительной активностью.

возникающими вследствие близости участка к

источникам техногенных воздействий или к объектам с повышенной транспортной,

промышленной или строительной активностью.

3.6 предельное состояние газопровода: Состояние, при котором дальнейшая эксплуатация газопровода невозможна или нецелесообразна либо восстановление его работоспособного состояния недопустимо или нецелесообразно.

3.7 разрушение: Событие, заключающееся в деформировании, изменении геометрических размеров конструкций или отдельных элементов технологической системы (с возможным разделением их на части) в результате силовых, термических или иных воздействий, сопровождающееся нарушением работоспособности объекта.

3.8 система: Совокупность элементов, объединенных конструкционно и/или функционально для выполнения некоторых требуемых функций.

ГОСТ 27.310-95, пункт 3.2

3.9 срок службы (ресурс) газопровода: Календарный срок эксплуатации (наработка) газопровода до перехода в предельное состояние.

Примечание - Следует различать предельные состояния конструктивных элементов, локальных участков газопровода и протяженной трубопроводной трассы (между компрессорными станциями, между крановыми узлами и т.п.).

3.10 технический объект (объект): Любое изделие (устройство, подсистема, функциональная единица или система), которое можно рассматривать в отдельности.

ГОСТ 27.310-95, пункт 3.12

3.11 элемент: Составная часть технического объекта, рассматриваемая в рамках выполняемого анализа как единое целое, не подлежащее дальнейшему разукрупнению.

ГОСТ 27.310-95, пункт 3.1

4 Общие требования к организации работ по продлению срока безопасной эксплуатации магистральных газопроводов

4.1 Основания для проведения работ по продлению ресурса

4.1.1 В соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» [1] объекты транспорта и хранения природного газа относятся к опасным производственным объектам.

4.1.2 Требования промышленной безопасности распространяются на объекты магистрального трубопроводного транспорта газов, включенные в перечень объектов, подконтрольных Ростехнадзору в соответствии с рекомендациями РД 08-204-98 [3].

Примечание - Под требованиями промышленной безопасности понимаются условия, запреты, ограничения и другие обязательные требования, содержащиеся в Федеральном законе «О промышленной безопасности опасных производственных объектов» [1], других федеральных законах и иных нормативных правовых актах Российской Федерации, а также в нормативных документах, которые принимаются в установленном порядке и соблюдение которых обеспечивает промышленную безопасность.

4.1.3 В соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» [1] и РД 03-484-02 [2] по достижении срока эксплуатации, установленного в нормативной, конструкторской и эксплуатационной документации, дальнейшая эксплуатация объектов транспорта газа не разрешена без проведения работ по продлению срока безопасной эксплуатации.

4.1.4 Работы по продлению срока безопасной эксплуатации опасных производственных объектов выполняют в рамках экспертизы промышленной безопасности. Правила проведения экспертизы промышленной безопасности устанавливают ПБ 03-246-98 [4].

4.1.5 Экспертизу промышленной безопасности проводят с целью оценки соответствия объекта экспертизы предъявляемым к нему требованиям промышленной безопасности.

4.1.6 По результатам экспертизы промышленной безопасности должно быть подготовлено заключение экспертизы промышленной безопасности.

4.1.7 Порядок проведения работ по продлению срока безопасной эксплуатации опасных производственных объектов, выработавших установленные сроки, устанавливает РД 03-484-02 [2].

Примечание - Требования этого нормативного документа распространяются на опасные производственные объекты магистрального транспорта газа, для которых назначенный ресурс или срок службы установлен технической документацией или определен экспертной организацией.

4.1.8 В случае отсутствия сведений о нормативных сроках эксплуатации объекта в соответствии с РД 03-484-02 (пункт 8) [2] расчетные сроки эксплуатации устанавливают после соответствующих расчетных обоснований по утвержденной Ростехнадзором методике с учетом результатов анализа проектно-конструкторской документации и условий эксплуатации технического устройства, оборудования и сооружения.

4.1.9 Опасность объектов магистрального транспорта газа определяется совокупностью опасных производственных факторов процесса перекачки и опасных свойств перекачиваемой среды.

К опасным производственным факторам отнесены:

- разрушение объекта или его элементов, сопровождающееся разлетом осколков металла и грунта;

- возгорание транспортируемых продуктов при разрушении объекта, открытый огонь и термическое воздействие пожара;

- взрыв газовоздушной смеси;

- обрушение и повреждение зданий, сооружений, установок;

- пониженная концентрация кислорода;

- дым;

- токсичность продукции.

4.1.10 В качестве критерия соответствия опасного производственного объекта магистрального транспорта газа требованиям промышленной безопасности принято выполнение совокупности условий и ограничений, представленных в нормативной и иной документации, регламентирующей конструктивные, технические и технологические свойства и характеристики объекта на всех этапах жизненного цикла, обеспечивающих промышленную безопасность.

Примечание - Необходимым условием обеспечения промышленной безопасности является недопущение неконтролируемого нарушения герметичности и конструкционной целостности объекта в процессе эксплуатации, при плановом ремонте, реконструкции, замене объекта целиком или отдельных его элементов.

4.1.11 Допустимо раздельное или совместное использование вероятностно-статистических и детерминистических методов и критериев оценки технического состояния и ресурса при оценке соответствия объекта требованиям промышленной безопасности.

Примечание - Вероятностно-статистический подход основан на оценке и нормировании риска события, ассоциированного с нарушением герметичности и конструкционной целостности, в зависимости от условий продления и длительности продленного срока безопасной эксплуатации (продленного ресурса).

Детерминистический подход основан на использовании детерминистических методов и критериев оценки остаточного срока службы (остаточного ресурса) объекта. Критерием обеспечения промышленной безопасности объекта является выполнение совокупности критериев прочности и долговечности, установленных нормативными документами для объекта в целом и отдельных его элементов.

4.1.12 Текущие и прогнозируемые оценки показателей риска, характеристики прочности и долговечности, используемые при оценке промышленной безопасности в рамках продления срока безопасной эксплуатации, должны быть обоснованы и подтверждены расчетами, выполненными в соответствии с нормативными документами, регламентирующими такие расчеты.

4.1.13 В процессе экспертизы промышленной безопасности по результатам комплексного анализа, предусмотренного программой работ по продлению срока безопасной эксплуатации, должны быть получены обоснованные оценки остаточного срока службы (остаточного ресурса).

4.1.14 В зависимости от технического состояния объекта, с учетом требований нормативных документов, существующих организационных и экономических ограничений должен быть назначен продленный срок безопасной эксплуатации (продленный ресурс). Продление сроков безопасной эксплуатации объекта должно быть проведено на срок до прогнозируемого наступления предельного состояния, т.е. на всю продолжительность остаточного срока службы или на определенный период (поэтапное продление срока эксплуатации) в пределах остаточного срока службы (остаточного ресурса).

4.1.15 Объем и периодичность работ по контролю технического состояния газопровода с продленным сроком при эксплуатации могут быть скорректированы инженерно-техническими службами эксплуатирующей организации исходя из реальных условий работы и фактического состояния газопровода.

4.1.16 По истечении продленного срока срок безопасной эксплуатации может быть продлен повторно.

4.1.17 Минимальный продленный срок безопасной эксплуатации газопровода должен быть не менее 5 лет.

4.1.18 В случае невозможности продления указанного срока на 5 и более лет организация-заказчик, которой принадлежит участок газопровода (или система газопроводов), должна разработать технико-экономическое обоснование капитального ремонта, реконструкции или полной замены газопровода с привлечением экспертной организации, ремонтного предприятия и проектного института.

4.2 Порядок проведения экспертизы промышленной безопасности

4.2.1 Требования к порядку проведения экспертизы промышленной безопасности и оформлению заключения экспертизы установлены положениями ПБ 03-246-98 [4].

4.2.2 Экспертизу промышленной безопасности проводят экспертные организации, аккредитованные в ОАО «Газпром» и имеющие согласно ПБ 03-246-98 [4] лицензию Ростехнадзора. Экспертизу промышленной безопасности выполняют в рамках договора с организацией (заказчиком), эксплуатирующей газопровод или его участок.

4.2.3 Процесс проведения экспертизы состоит из следующих этапов:

- предварительные переговоры представителей заказчика и экспертной организации с целью информирования заказчика о порядке проведения экспертизы;

- составление заявки, подготовка документов, определяющих условия проведения экспертизы, в том числе программы работ по продлению срока безопасной эксплуатации;

- проведение экспертизы промышленной безопасности;

- подготовка и выдача заключения экспертизы.

4.2.4 Работы по определению возможности продления срока безопасной эксплуатации в рамках экспертизы промышленной безопасности проводят в следующих случаях:

- по заявке заказчика при выработке объектом установленного нормативного срока эксплуатации (назначенного ресурса), или по истечении ранее продленного срока эксплуатации (продленного ресурса), или в инициативном порядке по иным причинам;

- по требованию Ростехнадзора или его территориального органа, предъявляемому в установленном порядке.

4.2.5 Работы проводят на основании официальной заявки заказчика или других документов в соответствии с согласованными экспертной организацией и заказчиком условиями.

4.2.6 Документы на проведение экспертизы составляют после проведения предварительных переговоров. В документах должны быть определены договаривающиеся стороны, объекты экспертизы, приведен перечень информации, необходимой для проведения экспертизы объекта в соответствии с нормативной документацией, сроки экспертизы.

4.2.7 Заказчик должен представить следующие данные, необходимые для проведения экспертизы:

- данные о заказчике и объекте экспертизы;

- проектную, конструкторскую, эксплуатационную, ремонтную документацию, декларацию промышленной безопасности опасного производственного объекта, паспорта технических устройств, инструкции, технологические регламенты и другую документацию, имеющую шифры или другую индикацию, необходимую для идентификации (в зависимости от объекта экспертизы);

- акты испытаний, сертификаты, в том числе, если необходимо, на комплектующие изделия, прочностные расчеты и т.п. (в случае необходимости);

- образцы оборудования (в случае необходимости).

4.2.8 Экспертной организацией могут быть запрошены у заказчика дополнительные материалы и/или выставлены требования по проведению дополнительных обследований и испытаний.

4.2.9 Руководители и ответственные лица организации-заказчика обеспечивают достоверность информации, предоставляемой по запросу экспертной организацией.

4.2.10 Эксперты должны быть назначены официально, полномочия их должны быть определены в порядке, установленном экспертной организацией.

4.2.11 В рамках экспертизы должна быть установлена полнота, достоверность и правильность представленной информации, ее соответствие стандартам, нормам и правилам промышленной безопасности.

4.2.12 Программа работ по продлению срока безопасной эксплуатации должна быть разработана в соответствии с требованиями РД 03-484-02 [2] и с учетом особенностей и специфики эксплуатации конкретных видов технических устройств, оборудования и сооружений.

4.2.13 В программу работ по продлению срока безопасной эксплуатации технических устройств, оборудования и сооружений экспертной организацией по согласованию с заказчиком работ могут быть включены следующие этапы:

- подбор требуемых для технического диагностирования технических устройств, оборудования и сооружений, нормативных, организационно-методических документов;

- разработка организационно-методических документов по выполнению отдельных работ с соответствующим согласованием или утверждением Ростехнадзора;

- сбор, анализ и обобщение имеющейся на начало работ информации о надежности технических устройств, оборудования и сооружений, а также технических устройств, оборудования и сооружений аналогичного вида или конструктивно-технологического исполнения (в том числе зарубежных);

- проведение по специальным программам и методикам испытаний составных частей, комплектующих изделий, конструкционных материалов, а также технических устройств, оборудования и сооружений в целом с целью оценки технического состояния;

- разборка (демонтаж) технических устройств, оборудования и сооружений на составные части и комплектующие изделия (при необходимости) и контроль технического состояния технических устройств, оборудования и сооружений, а также поиск мест и причин отказов (неисправностей);

- прогнозирование технического состояния технических устройств, оборудования и сооружений на продлеваемый период и выработка решения о возможности и целесообразности продления срока эксплуатации;

- разработка отчетных документов (отчетов, актов, протоколов, частных и итогового заключения) по результатам выполненных работ;

- разработка проекта решения о возможности продления срока безопасной эксплуатации с планом мероприятий по обеспечению эксплуатации технических устройств, оборудования и сооружений на продлеваемый период.

4.2.14 При необходимости в рамках экспертизы промышленной безопасности могут быть проведены испытания, контроль и диагностика технического состояния по согласованным с заказчиком методикам и программам.

4.2.15 Диагностирование технических устройств, оборудования и сооружений может быть выполнено силами экспертной организации или с привлечением специализированных организаций в соответствии с программой работ и договорами на их проведение. Сведения о результатах проведенного диагностирования должны быть занесены в паспорт (формуляр) технического устройства, оборудования и сооружения.

4.2.16 При наличии организационно-технических возможностей (аттестованные лаборатории, персонал) некоторые работы по контролю технического состояния технических устройств, оборудования и сооружений по согласованию с экспертной организацией могут быть выполнены организацией, эксплуатирующей объект, что должно быть отражено в программе работ по продлению срока безопасной эксплуатации.

4.2.17 В программу работ по диагностированию технических устройств, оборудования и сооружений экспертной организацией могут быть включены следующие этапы:

- анализ эксплуатационной, конструкторской (проектной) и ремонтной документации (при наличии);

- неразрушающий контроль;

- определение механических характеристик конструкционных материалов;

- металлографические исследования конструкционных материалов;

- определение химического состава конструкционных материалов;

- оценка типа и скорости коррозии;

- выделение участков высокой и повышенной коррозионной агрессивности;

- испытания на прочность и другие виды испытаний;

- расчетно-аналитическая оценка текущего и прогнозируемого технического состояния,

- оценка остаточного срока службы до прогнозируемого наступления предельного состояния.

Примечание - Решением экспертной организации в программу работ по техническому диагностированию могут быть включены дополнительные виды работ, не представленные в 4.2.17.

4.3 Процедура оформления и утверждения заключения экспертизы промышленной безопасности

4.3.1 Результаты проведенных экспертами работ оформляют в виде отчета, являющегося основой для разработки заключения экспертизы промышленной безопасности. Экспертная организация должна обеспечить хранение отчетов в течение всего срока действия лицензии.

4.3.2 Решение о выдаче положительного или отрицательного заключения экспертизы принимают на основании рассмотрения и анализа документов, полученных при экспертизе, проверке состояния объекта, или проведения необходимых исследований и/или испытаний.

4.3.3 Итоговое заключение о возможности продления срока безопасной эксплуатации объекта (заключение экспертизы промышленной безопасности) подписывает руководитель экспертной организации и утверждает в порядке, установленном Ростехнадзором в соответствии с Федеральным законом «О промышленной безопасности опасных производственных объектов» [1].

4.3.4 Заключение экспертизы промышленной безопасности опасного производственного объекта магистрального транспорта газа, подготовленное по результатам процедуры продления срока безопасной эксплуатации, должно содержать:

- титульный лист, оформленный в соответствии с РД 03-298-99 [5], подписанный руководителем экспертной организации;

- вводную часть, включающую основание для проведения экспертизы, сведения об экспертной организации, сведения об экспертах и наличии лицензии на право проведения экспертизы промышленной безопасности;

- перечень объектов экспертизы, на которые распространяется действие заключения экспертизы;

- данные о заказчике;

- цель экспертизы;

- сведения о рассмотренных в процессе экспертизы документах;

- краткую характеристику и назначение объекта экспертизы;

- результаты проведенной экспертизы;

- заключительную часть с обоснованными выводами, а также рекомендациями по техническим решениям и проведению корректирующих мероприятий.

4.3.5 При положительном заключении экспертизы в нем перечисляют объекты, на которые распространяется действие заключения экспертизы с дополнительными условиями или без них.

4.3.6 В случае принятия решения о выдаче отрицательного заключения экспертизы заказчику должны быть представлены обоснованные выводы:

- о необходимости доработки представленных материалов по замечаниям и предложениям, изложенным в итоговом отчете эксперта (ведущего эксперта);

- недопустимости продолжения эксплуатации объекта экспертизы ввиду необеспеченности соблюдения требований промышленной безопасности.

4.3.7 Если по результатам экспертизы установлена необходимость проведения корректирующих мероприятий, то к итоговому заключению прилагают план мероприятий по обеспечению эксплуатации технических устройств, оборудования и сооружений на продлеваемый период и выполнению требований промышленной безопасности.

4.3.8 Порядок представления, приема, регистрации, рассмотрения и утверждения заключения экспертизы промышленной безопасности определен РД 03-298-99 [5].

![]()

![]() 4.4 Общий алгоритм комплексной оценки

технического состояния и остаточного ресурса газопроводов

4.4 Общий алгоритм комплексной оценки

технического состояния и остаточного ресурса газопроводов

4.4.1 Общий алгоритм оценки технического состояния газопроводов предусматривает последовательную реализацию следующих этапов:

- сбор и анализ исходной технической информации об объекте;

- проведение оперативной (функциональной) диагностики;

- экспертное обследование технического состояния объекта;

- анализ повреждений, установление их механизма и определяющих параметров технического состояния объекта;

- установление закономерностей изменения определяющих параметров технического состояния, предельных состояний и их критериев;

- анализ отказов и предельных состояний, оценка последствий и критичности отказов в соответствии с ГОСТ 27.310;

- обработка полученных данных и прогнозирование ресурса;

- обоснование вариантов решений о возможности дальнейшей эксплуатации объекта.

4.4.2 Для оценки технического состояния и ресурса принят базовый подход, основанный на принципе «безопасной эксплуатации по техническому состоянию», согласно которому оценку технического состояния объекта осуществляют по параметрам технического состояния, обеспечивающим его надежную и безопасную эксплуатацию согласно нормативной и (или) конструкторской (проектной) документации, а остаточный ресурс - по определяющим параметрам технического состояния.

В качестве параметров технического состояния принимают параметры, изменение которых (в отдельности или в некоторой совокупности) может привести объект в неработоспособное или предельное состояние.

4.4.3 С учетом принятых критериев предельного состояния и условий эксплуатации объекта в качестве параметров технического состояния могут быть использованы:

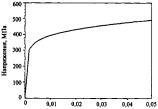

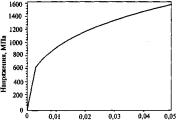

- физико-механические характеристики конструкционных материалов (предел текучести, предел прочности, твердость, характеристики трещиностойкости, пределы выносливости, длительной прочности, характеристики микроструктуры материала и др.);

- фактические располагаемые коэффициенты запаса прочности (по пределам текучести, прочности, длительной прочности, ползучести, трещиностойкости, устойчивости, по числу циклов или напряжениям при расчетах на циклическую прочность);

- технологические показатели (температура, давление, параметры вибрации, режимы работы и др.).

4.4.4 Оценку параметров технического состояния и выбор определяющих параметров проводят по результатам анализа проектно-конструкторской документации (чертежи, схемы, планы и т.п.), технической документации (технический паспорт, инструкции по использованию и т.п.), данных оперативной (функциональной) диагностики, экспертного обследования объекта.

4.4.5 При оценке ресурса по результатам предварительного анализа допустимо использование дополнительных критериев предельных состояний, определяющих ресурсные характеристики объекта, не предусмотренных исходной нормативной, проектной и эксплуатационной документацией.

4.4.6 Оценку остаточного ресурса проводят на основе установленных закономерностей изменения определяющих параметров, полученных при анализе механизмов накопления повреждений, зарождения и развития дефектов и (или) по результатам измерения функциональных показателей.

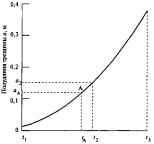

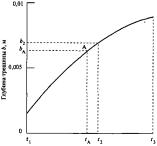

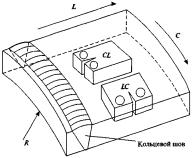

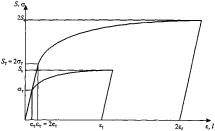

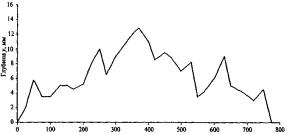

4.4.7 Структурная схема комплексной оценки технического состояния и остаточного ресурса газопроводов приведена на рисунке 1.

5 Анализ исходных данных, необходимых для оценки технического состояния и остаточного ресурса газопроводов

5.1 Предварительная характеристика объекта

5.1.1 На этапе предварительного анализа должны быть собраны и проанализированы следующие группы данных о газопроводе:

- общая характеристика газопровода;

- данные о конструктивном и технологическом исполнении;

- данные о регионе прокладки;

- данные о произошедших ранее авариях и отказах;

- данные о выполненных ремонтных работах;

- результаты выполненных ранее диагностических обследований и испытаний.

Примечание - По результатам предварительного анализа должны быть подготовлены данные об особенностях конструктивного исполнения газопровода, природно-климатических условиях вдоль трассы, результатах выполненных обследований, выявленной характерной дефектности и повреждениях.

5.1.2 К группе общих характеристик газопровода, которые должны быть приведены в отчетной документации, отнесены:

- наименование газопровода;

- сведения об организации, выполнившей проект;

- сведения об организациях, осуществивших строительство;

- год завершения строительства газопровода и ввода его в эксплуатацию;

- рабочее давление, максимальное давление при испытаниях (согласно проектным условиям).

5.1.3 К группе данных, характеризующих конструктивное и технологическое исполнение газопровода, отнесены:

- типоразмер труб (диаметр, толщина стенки, марка стали, технология изготовления труб, трубный завод, технические условия на трубы);

- технологическая схема газопровода;

- спецификации на трубы и используемое технологическое оборудование;

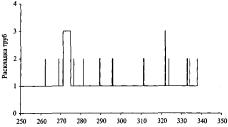

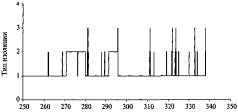

- раскладка труб вдоль трассы газопровода.

Рисунок 1 - Общий алгоритм оценки технического состояния и остаточного ресурса в рамках продления срока безопасной эксплуатации

5.1.4 К группе данных о регионе прокладки газопровода отнесены:

- географические данные о регионе (расположение региона, характеристики климата, рельеф местности вдоль газопровода);

- координаты газопровода на местности;

- расположение газопровода относительно населенных пунктов, жилых, административных и промышленных зданий и сооружений;

- расположение газопровода относительно других коммуникаций (газонефтепроводы и продуктопроводы, электрические сети, железные и автомобильные дороги и т.п.).

5.1.5 К группе данных, характеризующих техническое состояние газопровода, отнесены:

- данные об авариях и отказах, произошедших в предшествующий период эксплуатации;

- данные о выполненных ремонтных работах;

- результаты диагностических обследований, выполненных ранее на газопроводе;

- результаты специализированных диагностических обследований и текущего эксплуатационного мониторинга.

Примечание - Необходимая информация может быть получена на основе сведений, представленных в актах расследований аварий. В актах приводятся данные о месте и времени возникновения аварии, причине возникновения, масштабах повреждений, принятых первоочередных мерах по локализации аварии и выполненных ремонтно-восстановительных работах.

Данные о выполненных на газопроводе ремонтно-восстановительных работах представлены в актах, составляемых по итогам выполнения работ.

5.1.6 В зависимости от программы и степени полноты выполненных ранее исследований в качестве исходных данных могут быть использованы результаты:

- внутритрубных инспекций, выполненных в соответствии с СТО Газпром 2-3.5-034, СТО Газпром 2-2.3-095-2007 и РД 51-2-97 [6];

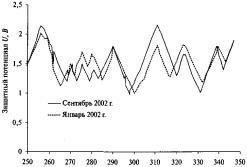

- электрометрических измерений (защитный потенциал «труба-земля», значения поперечного градиента потенциала, удельное электрическое сопротивление грунта вдоль трассы) в соответствии с СТО РД Газпром 39-1.10-088;

- визуально-измерительного контроля качества изоляционного покрытия, определения глубины заложения и пространственного положения газопровода, а также степени защищенности металла катодной защитой в соответствии с ВРД 39-1.10-026-2001 [7];

- визуально-измерительного контроля основного металла труб и сварных соединений в соответствии с РД 03-606-03 [8];

- приборно-инструментального контроля состояния металла в шурфах (толщинометрия, твердометрия поверхностных слоев металла, ультразвуковой и рентгеновский контроль состояния сварных швов и основного металла) по СТО Газпром 2-2.3-095 и СТО Газпром 2-2.4-083;

- оценки дефектности труб и соединительных деталей при ремонте и диагностировании магистральных трубопроводов в соответствии с инструкцией [9];

- тензометрирования при различных режимах нагружения согласно методическим рекомендациям [10];

- акустико-эмиссионного контроля состояния металла на участках, прилегающих к шурфу;

- непосредственного измерения параметров нагрузок и воздействий на газопровод;

- грунтово-геологических изысканий вдоль трассы (распределение типов грунтов, водонасыщенность, уровень грунтовых вод);

- физико-химических измерений параметров грунта и почвенных электролитов вдоль трассы газопровода;

- топографической съемки фактического положения оси газопровода;

- испытаний отдельных участков газопровода и (или) вырезанных ранее отрезков трубы (катушек) с дефектами и повреждениями;

- физико-механических испытаний образцов, вырезанных из металла катушек и труб аварийного запаса.

5.1.7 Полученные данные должны быть обработаны с целью выявления следующих параметров и групп данных о газопроводе:

- характерных типов повреждений и механизмов деградации свойств объекта;

- характерных и максимальных размеров повреждений;

- данных о кинетике развития дефектов и повреждений;

- значений фактических (располагаемых) физико-механических свойств металла труб в сравнении с исходными показателями, зафиксированными на момент поставки;

- перечня потенциально опасных участков.

5.1.8 Исходные данные и результаты анализа должны быть приведены в табличной и (или) графической форме с привязкой к географическим координатам.

Примечание - С целью хранения и обеспечения компьютерного анализа текущего и прогнозируемого технического состояния объекта все исходные данные рекомендовано заносить в базу данных, сформированную с учетом рекомендаций Р Газпром 2-2.1-160-2007 [11].

5.2 Анализ проектной и исполнительной документации

5.2.1 В перечень подлежащих рассмотрению проектных и исполнительных документов включены:

- технический паспорт газопровода;

- технологическая схема газопровода;

- географический план местности;

- схемы газопровода, выполненные с привязкой к местности;

- планы отдельных участков газопровода;

- чертежи с профилем оси газопровода с привязкой к местности;

- планы переходов газопровода через отдельные естественные и искусственные препятствия (планы перехода через реку, ручей, овраг, железную дорогу, автомобильную дорогу и т.п.);

- ведомости согласованных отклонений от проекта;

- сертификаты или заводские аттестаты на трубы;

- другие документы и материалы по усмотрению специалистов, выполняющих анализ материалов.

5.2.2 На основе имеющихся данных должна быть выполнена привязка газопровода на местности, предусматривающая определение географических координат газопровода по всей протяженности рассматриваемого участка.

Примечание - При использовании исключительно архивных данных, относящихся к этапу строительства газопровода, привязка газопровода на местности может быть выполнена на основе данных геодезической съемки и строительных планов посредством совмещения имеющихся данных о расположении объектов газопровода с физическими планами региона прокладки. Уточненные данные о физических координатах в настоящее время могут быть получены по результатам повторной геодезической съемки с использованием систем спутниковой навигации и определения координат.

5.2.3 По результатам привязки газопровода на местности наносят охранные зоны газопровода, нахождение в которых жилых или промышленных зданий и сооружений недопустимо.

5.2.4 На основе имеющихся данных должна быть рассмотрена раскладка труб по трассе.

5.2.5 На основе проектно-конструкторской документации должна быть сформирована таблица с координатами сечений газопровода, соответствующих изменению хотя бы одного из перечисленных ниже параметров:

- диаметр трубы;

- толщина стенки;

- марка стали;

- тип изоляции.

Примечание - Для большей наглядности полученные данные могут быть представлены графически в виде функции, зависящей от продольной координаты.

5.2.6 При необходимости на основе проектной и строительной документации, специализированных измерений, проведенных с использованием технических средств, должны быть подготовлены данные о пространственном положении оси газопровода.

Примечание - Для получения уточненных данных о пространственном положении оси газопровода могут быть использованы крупномасштабные планы исполнения газопровода на крутоизогнутых участках и на переходах через естественные и искусственные препятствия.

5.2.7 Для восстановления данных о грунтово-геологических условиях вдоль трассы в объеме, достаточном для предварительного анализа, следует использовать данные, приведенные на строительных чертежах и полученные в процессе эксплуатации по результатам дополнительных исследований.

5.2.8 Дополнительные характеристики грунта могут быть получены по результатам специализированных лабораторных исследований физико-химических свойств грунта.

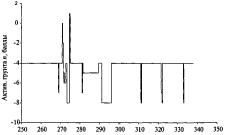

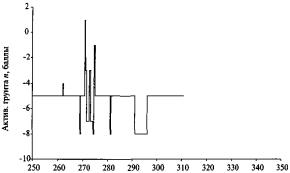

Перечень рекомендуемых дополнительных характеристик грунта и методика оценки коррозионной агрессивности грунта на основе балльной системы приведены в приложении А.

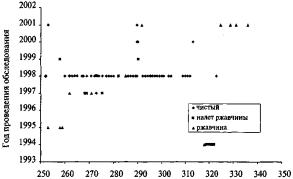

Пример анализа потенциально опасных участков с повышенной коррозионной агрессивностью приведен в приложении Б.

5.2.9 По решению экспертной организации для оценки несущей способности грунта и сопротивления грунта приложенным нагрузкам могут быть проведены исследования с целью определения параметров, характеризующих механическую прочность и деформативность грунта при различных условиях в соответствии с положениями ГОСТ 12248, ГОСТ 20276.

5.3 Анализ условий эксплуатации газопровода

5.3.1 Для оценки уровня повреждений, уже накопленных конструкцией газопровода, и получения прогнозных оценок необходимы данные об уровне нагруженности участка газопровода за предшествующий и на прогнозируемый период эксплуатации.

5.3.2 Перечень необходимых показателей нагруженности зависит от конструктивной схемы, реальных условий эксплуатации газопровода, а также применяемых при анализе расчетных схем и должен быть дополнительно уточнен для каждого объекта.

Примечание - При оценке напряженно-деформированного состояния участка подземного газопровода, помимо значений внутреннего давления, необходимы данные о распределении температур по длине газопровода, характеристиках грунта, позволяющие оценить сопротивление грунта продольным и поперечным перемещениям газопровода, фактические данные о конструктивных особенностях и конфигурации трассы.

Для надземных газопроводов, проложенных на опорах, необходимы данные о конфигурации продольной оси, определенные с учетом возможной просадки, выпучивания или разрушения одной или нескольких опор. Кроме того, необходимы сведения о ветровых нагрузках и температурных режимах в процессе эксплуатации, определенные с учетом их изменчивости на коротких и длительных интервалах времени.

5.3.3 Данные о нагруженности должны быть представлены в форме функциональных зависимостей или в виде соответствующих числовых последовательностей.

5.3.4 При отсутствии данных о нагруженности конкретного объекта или участка газопровода за предшествующий период могут быть использованы данные, относящиеся к аналогичным объектам.

5.3.5 Полученные числовые последовательности и пространственно-временные функции, характеризующие нагруженность объекта, должны быть проанализированы с целью выявления частотных и временных закономерностей. Анализ проводят с целью выделения постоянных и переменных составляющих нагрузок и воздействий, оценки их максимальных и минимальных значений.

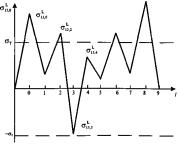

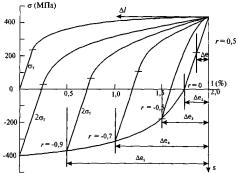

Для переменных составляющих нагрузок проводят частотный и временной анализ с целью оценки числа циклов нагружения с заданными амплитудами и коэффициентами асимметрии цикла за рассматриваемый промежуток календарного времени или наработки.

5.3.6 С целью уточнения значений действующих нагрузок и воздействий проводят анализ экстремальных значений нагрузок и их распределений в зависимости от времени.

5.3.7 Степень защищенности газопровода средствами электрохимической защиты оценивают в соответствии с положениями ГОСТ Р 51164. Выполнение во всех сечениях по длине газопровода требований раздела 5 ГОСТ Р 51164 означает наличие полноценной защиты газопровода от поверхностной коррозии.

5.3.8 Нарушение требований ГОСТ

Р 51164 по значениям защитного потенциала и (или) продолжительности

временной неработоспособности систем электрохимической ![]() защиты на отдельных участках

является основанием для проведения дополнительных исследований технического

состояния газопровода на этих участках.

защиты на отдельных участках

является основанием для проведения дополнительных исследований технического

состояния газопровода на этих участках.

5.3.9 Контроль фактических значений защитного потенциала осуществляют на основе данных периодических осмотров, выполняемых штатными службами электрохимической защиты эксплуатирующей газопровод организации и по результатам специализированных обследований.

5.3.10 Для получения уточненной оценки коррозионной агрессивности грунтов может быть применена методика, приведенная в приложении А.

5.3.11 Уточненную оценку коррозионной агрессивности грунтов вдоль трассы газопровода выполняют в следующей последовательности.

5.3.11.1 На основе данных, приведенных в проектной документации и полученных по результатам дополнительных исследований, составляют таблицы распределения типов грунтов вдоль трассы газопровода.

5.3.11.2 По результатам комплексного анализа рельефа местности, расположения водных препятствий и иных факторов на экспертном уровне оценивают гидрогеологические условия на отдельных участках.

5.3.11.3 Рассматривают следующие группы данных, характеризующих влияние грунтовых условий на коррозионную агрессивность:

- тип грунта;

- наличие грунтовой воды на уровне сооружения;

- влажность грунта;

- удельное электрическое сопротивление грунта.

5.3.11.4 Интегральную оценку коррозионной агрессивности выполняют по сумме набранных балов.

5.3.12 С целью непосредственной оценки технического состояния и работоспособности и выявления основных повреждающих факторов и механизмов деградации свойств объекта в процессе эксплуатации выполняют анализ текущей дефектности участка газопровода

Примечание - Фактические данные о действующих механизмах накопления повреждений, зарождении и развитии дефектов необходимы для правильного выбора типа кинетических уравнений на этапе оценки ресурса объекта.

5.3.13 Фактические данные о текущей дефектности на отдельных участках могут быть получены по результатам внутритрубных инспекций, визуального и инструментального обследования участка газопровода.

5.3.14 Косвенные данные о вероятной дефектности участка газопровода могут быть получены на основе данных об имевших место ранее отказах и повреждениях на других участках газопровода с аналогичными или близкими условиями эксплуатации.

Примечание - Критерии идентичности, на основе которых допускается использование данных, полученных на другом объекте, должны быть сформулированы экспертами, выполняющими оценку технического состояния конкретного участка газопровода.

5.3.15 Распространение косвенных данных об ожидаемой дефектности на необследованные участки газопровода допустимо, если до этого было проведено комплексное обследование инструментальными методами участков с более жесткими условиями эксплуатации по рассматриваемой группе показателей.

Примечание - Положения 5.3.15 применяют только по отношению к повреждениям, вызванным локальной или общей внешней коррозией, и только в том случае, если при максимальной ожидаемой скорости коррозии на обследованном участке, рассматриваемом в качестве участка-аналога, обеспечен остаточный ресурс участка газопровода не менее трех лет. В противном случае на оцениваемом участке должны быть проведены дополнительные исследования с целью оценки скорости коррозии или подтверждения отсутствия на еще не обследованных участках газопровода значимых коррозионных повреждений.

5.3.16 Если в процессе эксплуатации или в результате инструментального обследования одного или нескольких участков газопровода были выявлены дефекты и повреждения, вызванные коррозионным растрескиванием под напряжением или коррозионной усталостью, то необходимо провести расширенный анализ технического состояния газопровода с привлечением инструментальных средств, обеспечивающих выявление дефектов.

5.3.17 При проведении предварительного анализа повреждающих факторов следует исходить из того, что в общем случае для газопроводов характерны следующие четыре группы повреждающих факторов:

- коррозионные процессы, связанные с выраженной потерей материала, типа общей и локальной коррозии труб;

- комбинированные коррозионно-механические явления, прежде всего коррозионное растрескивание под напряжением.

- накопление усталостных повреждений и развитие дефектов в наиболее нагруженных элементах конструкции газопровода под действием комплекса повторно-переменных нагрузок и воздействий механической природы;

- изменение свойств металла труб и сварных соединений в процессе эксплуатации под действием факторов внешней среды и эксплуатационных нагрузок.

5.3.18 На основе результатов предварительного анализа должен быть определен один или несколько механизмов накопления повреждений, лимитирующих прочностные и ресурсные показатели газопровода.

5.3.19 Если в предшествующий период эксплуатации были зафиксированы нагрузки и воздействия, приводящие к возникновению в сечениях газопровода переменных напряжений, то процессы накопления усталостных повреждений, зарождения и роста дефектов должны быть рассмотрены в качестве одного из возможных повреждающих факторов.

5.3.20 Значимость уже накопленных и прогнозируемых в будущем усталостных повреждений должна быть оценена на основе соответствующих расчетно-экспериментальных моделей.

5.3.21 В общем случае при оценке ресурса должны быть рассмотрены следующие виды коррозионных повреждений:

- общая коррозия (равномерная или неравномерная), характеризующаяся утонением стенки трубы на площади, имеющей характерные размеры, сопоставимые с диаметром газопровода, определяемая средней скоростью утонения в год;

- локальная (язвенная, кавернообразная) коррозия, отличающаяся от общей коррозии компактностью поврежденной области, имеющей характерный размер, сопоставимый с толщиной стенки (при этом глубина коррозионных язв сопоставима с их размерами в плане), определяемая средней скоростью локального увеличения глубины язвы в год;

- питтинговая коррозия - совокупность небольших в плане и глубоких (глубина больше линейных размеров в плане) коррозионных язв, характеризующихся средней максимальной скоростью прорастания наиболее глубоких питтингов и общей площадью поражения в год;

- коррозионное растрескивание - квазихрупкое разрушение газопровода в условиях совместного действия статических растягивающих напряжений и коррозионных сред (почвенных электролитов); характеризуется средней скоростью роста наиболее крупных трещин, а также критическими размерами трещины по квазистатическому критерию разрушения;

- коррозионная усталость - образование и рост трещин в условиях совместного действия переменных нагрузок и коррозионно-агрессивной среды; характеризуется скоростью роста усталостной трещины в коррозионно-агрессивной среде с учетом изменения физико-механических характеристик металла;

- коррозия, вызванная действием блуждающих токов.

5.3.22 Возникновение коррозионных повреждений в процессе жизненного цикла газопровода должны быть проанализированы как при обеспечении проектных условий эксплуатации, так и с учетом изменения эксплуатационных режимов, в том числе вызванных возможным снижением эффективности противокоррозионной защиты газопровода.

5.3.23 Необходимость учета коррозионных повреждений при анализе технического состояния и ресурса участка газопровода оценивают по результатам внутритрубных инспекций, детального комплексного обследования, коррозионного мониторинга, инструментальных исследований, внешних осмотров, по эффективности противокоррозионной защиты с учетом коррозионной агрессивности внешней среды и транспортируемого продукта, а также с учетом опыта эксплуатации аналогичных объектов.

5.3.24 Отсутствие на момент проведения анализа выявленных коррозионных повреждений не является достаточным основанием для неучета коррозии в качестве одного из механизмов накопления повреждений в конструкции при оценке работоспособности и ресурса.

При отсутствии на момент проведения анализа выявленных коррозионных повреждений следует провести дополнительное изучение предпосылок для возникновения и развития коррозионных повреждений как при условии сохранения, так и с учетом изменения режимов эксплуатации, вызванных в том числе снижением эффективности противокоррозионной защиты (электрохимической защиты, внешней изоляции и внутреннего покрытия труб).

Примечание - Отсутствие данных о выявленных коррозионных повреждениях на момент проведения анализа может быть вызвано как реальным отсутствием дефектов, так и погрешностями диагностической аппаратуры или ошибками персонала при проведении диагностического обследования в условиях реального наличия коррозионных дефектов.

5.3.25 Значимость выявленных и прогнозируемых коррозионных дефектов и повреждений необходимо оценивать на основе расчетно-экспериментальных моделей.

5.3.26 При оценке технического состояния газопроводов в процессе эксплуатации должен быть рассмотрен комплекс вопросов, связанных с анализом состояний, характеризуемых нарушением проектного положения газопровода, происходящих под действием комплекса эксплуатационных и природно-климатических нагрузок вследствие их неполного или недостаточно точного учета.

Примечание - Нарушение проектного положения является частным случаем реализации непроектных состояний газопровода.

5.3.27 Признаками нарушения проектного положения являются:

- просадки или выпучивание отдельных конструктивных элементов;

- образование свободно-провисших участков (арок) в вертикальной или горизонтальной плоскости;

- избыточные продольные перемещения, в том числе на крутоизогнутых участках;

- изменение конструктивной схемы газопровода, вызванное повреждением или разрушением отдельных конструктивных элементов (опоры, анкерные закрепления, сброс пригрузов и др.).

Примечание - Перечень признаков непроектных положений является открытым и может быть дополнен решением эксперта, выполняющего оценку технического состояния.

5.3.28 В рамках анализа непроектных положений газопровода выявляют причины, условия реализации, механизмы развития и вероятные последствия, вызванные нарушением проектного положения.

5.3.29 В зависимости от конкретных условий событие, состоящее в нарушении проектного положения участка газопровода, может быть классифицировано как повреждение или отказ, а состояние объекта, соответственно, как неисправное или неработоспособное в соответствии с ГОСТ 27.002.

5.3.30 Классификацию событий и состояний, ассоциируемых с нарушением проектного положения, выполняют на основе заданной системы критериев.

5.3.31 Первичный анализ может быть выполнен на основе экспертного подхода, базирующегося на комплексной оценке технических решений, предполагаемых условий эксплуатации, опыте проектирования, строительства и эксплуатации аналогичных объектов.

5.3.32 В рамках экспертного анализа подлежат определению характерные причины, которые уже привели или могут привести к развитию непроектных состояний:

- повреждение или разрушение конструктивных элементов, вызванное накоплением повреждений и исчерпанием ресурса под действием нагрузок и воздействий, учитываемых регулярным расчетом;

- недостаточный учет реально действующих нагрузок и воздействий в рамках регулярного расчета;

- реализация нерасчетных технологических режимов работы объекта;

- нарушение технологии строительства;

- отступление от заложенных в проекте конструктивных решений;

- неконтролируемые природно-климатические нагрузки и воздействия.

5.3.33 На основе результатов экспертного анализа по каждой группе выявленных причин и в соответствии с РД 51-4.2-003-97 [12] и публикацией [13] должен быть проведен расчетный анализ с целью получения прогнозной оценки показателей технического состояния объекта и их эволюции во времени.

5.4 Выбор потенциально опасных участков

5.4.1 На основе результатов предварительного анализа может быть сформирован перечень потенциально опасных участков, на которых должны быть проведены дополнительные диагностические и расчетно-аналитические работы.

5.4.2 В соответствии с ВРД 39-1.10-006-2000* [14] к группе потенциально опасных отнесены следующие участки газопровода с наиболее сложными мерзлотными, инженерно-геологическими и технологическими условиями:

- участки, сложенные сильнольдистыми (суммарной льдистостью более 0,4), пучинистыми грунтами и подземными льдами;

- участки, расположенные на границе между талыми и вечномерзлыми грунтами;

- косогоры с льдонасыщенными грунтами;

- оползневые участки;

- пересечения селевых потоков;

- участки с наиболее высокими эксплуатационными нагрузками и воздействиями на газопровод;

- участки на подрабатываемых территориях;

- всплывшие участки и арки;

- воздушные и подводные переходы;

- пересечение газопроводов между собой и с другими трубопроводами;

- переходы под железными и автомобильными дорогами;

- конструктивные узлы-перемычки, крановые узлы, компенсаторы, отводы;

- участки газопровода, эксплуатируемые в условиях фактического нарушения размеров охранных зон.

5.4.3 К потенциально опасным могут быть отнесены участки, на которых по результатам инспекций или диагностических работ инструментальными методами или визуально в соответствии с действующей нормативной документацией были выявлены опасные дефекты или отклонения от проектного состояния.

5.4.4 К потенциально опасным участкам, требующим дополнительного обследования, могут быть отнесены участки, на которых, согласно мнению экспертов, основанному на косвенных данных и опыте эксплуатации, возможно наличие дефектов и повреждений или условий для их ускоренного развития, в том числе:

- участки, на которых в предшествующий период эксплуатации газопровода не был обеспечен непрерывный по ГОСТ Р 51164 проектный режим работы систем электрохимической защиты;

- участки газопровода, отнесенные по результатам коррозионного анализа к участкам высокой и повышенной коррозионной опасности согласно ГОСТ Р 51164, ВРД 39-1.10-006-2000* [14];

- участки газопровода, проложенные по территориям с интенсивной хозяйственной деятельностью, создающей потенциальную опасность несанкционированного воздействия на газопровод представителей «третьей стороны», не причастной к сооружению и эксплуатации газопровода.

5.5 Анализ полноты и степени достоверности информации

5.5.1 Анализ работоспособности участка газопровода следует проводить с учетом степени полноты и достоверности исходных данных о дефектности, нагруженности, конструктивном исполнении и физико-механических свойствах материалов.

5.5.2 Полноту и достоверность информации оценивают по следующим показателям:

- характеристики средств диагностики технического состояния (минимальные размеры гарантированно обнаруживаемых дефектов, вероятность пропуска дефекта, погрешности измерений);

- источник получения данных о свойствах материалов (технические условия на поставку труб, технические характеристики конкретной партии труб, результаты индивидуализированных испытаний образцов, расчетные значения, полученные на основе унифицированных приближенных зависимостей);

- данные о нагрузках и воздействии (результаты прямых замеров нагрузок и воздействий, проведенных непосредственно на объекте, выполняемых в течение значимого временного промежутка, результаты разовых замеров, данные о нагруженности участка за предшествующий период, восстановленные на основе расчетных моделей, прогнозные оценки нагруженности, полученные на основе вероятностных моделей);

- точность и достоверность методов оценки текущего напряженно-деформированного состояния в зоне дефекта.

5.5.3 По результатам анализа должны быть сделаны выводы о достаточности имеющихся исходных данных для проведения расчетной оценки несущей способности и ресурса или необходимости проведения дополнительных работ, направленных на восполнение недостающей информации.

5.5.4 Для восполнения недостающей информации может быть проведено дополнительное обследование потенциально опасных участков. Программой работ может быть предусмотрено проведение необходимых наблюдений и измерений, выполняемых в полевых условиях, натурных и лабораторных испытаний элементов конструкций и образцов.

5.5.5 Программа работ по дополнительному обследованию потенциально опасных участков должна быть согласована с эксплуатирующей организацией.

6 Расчетно-экспериментальные исследования, необходимые для оценки технического состояния газопроводов

6.1 Составные части программы дополнительного обследования

6.1.1 В перечень работ по дополнительному обследованию на потенциально опасных участках газопровода могут быть включены работы по следующим направлениям:

- рекогносцировочное обследование трассы газопровода;

- определение действительного положения газопровода и величин перемещения труб в плане и по глубине согласно положениям ВРД 39-1.10-026-2001 [7];

- определение состояния изоляционного покрытия и основных характеристик защищенности газопровода по ВРД 39-1.10-026-2001 [7];

- определение фактического напряженного состояния газопровода в различных сечениях в соответствии рекомендациями [15];

- определение соответствующих ГОСТ 12248 и ГОСТ 20276 физико-механических характеристик грунтов, окружающих газопровод;

- определение внешних силовых воздействий на трубопровод на участках различных категорий в соответствии с методикой [16];

- определение внутреннего давления и температуры стенок труб в контролируемых сечениях;

- оценка технического состояния по результатам обследования в шурфах.

6.1.2 Контроль значений параметров следует проводить, как правило, в одних и тех же сечениях.

6.2 Анализ коррозионной агрессивности грунта

Анализ коррозионной агрессивности грунтов вдоль трассы газопровода должен выполняться на основе требований ГОСТ 9.602, ГОСТ Р 51164 и комплексных методик, предусматривающих многофакторный учет географических, грунтово-геологических и физико-химических показателей грунта в соответствии с 5.3.10 и 5.3.11.

6.3 Электрометрические обследования, анализ состояния изоляционного покрытия

6.3.1 Электрометрические обследования проводят в соответствии с СТО РД Газпром 39-1.10-088 и с учетом положений ВРД 39-1.10-026-2001 [7], регламентирующего смежные вопросы.

6.3.2 Прогнозную оценку остаточного срока службы изоляционного покрытия получают по результатам сопоставления значений характеристических параметров электрохимической защиты, определенных в соответствии с ГОСТ Р 51164 при проектировании электрохимической защиты газопроводов на начальный и конечный периоды эксплуатации газопровода, с фактическими значениями, определенными по результатам измерений и расчетно-аналитического анализа полученных результатов.

6.3.3 В общем случае к контролируемым показателям на начальный и конечный периоды эксплуатации газопровода в соответствии с ГОСТ Р 51164 отнесены:

- для установок катодной защиты - силы защитного тока и напряжения на выходе катодных станций (преобразователей), а также сопротивления анодных заземлений;

- протекторных установок - силы защитного тока и сопротивления протекторов;

- установок дренажной защиты - силы тока дренажа и сопротивления дренажной цепи.

6.3.4 В рамках комплексного анализа эффективности противокоррозионной защиты газопровода могут быть определены с целью сопоставления с браковочными значениями следующие показатели изоляционного покрытия:

- прочность защитных покрытий при ударе;

- адгезия изоляционного покрытия к защищаемой поверхности;

- площадь отслаивания изоляционного покрытия при катодной поляризации;

- значение переходного сопротивления изоляционного покрытия;

- сопротивление изоляционного покрытия вдавливанию.

Примечание - Перечень контролируемых показателей по 6.3.3 и 6.3.4 определяет экспертная комиссия по согласованию с заказчиком.

6.3.5 Минимально допустимые значения переходного сопротивления изоляционного покрытия должны быть установлены на основе требований к защитным покрытиям и методам контроля качества, установленным в ГОСТ 9.602.

6.3.6 По результатам сопоставления фактических и предельно допустимых значений характеристических параметров, перечисленных в 6.3.3 и 6.3.4, должна быть определена прогнозная оценка остаточного срока службы изоляционного покрытия.

6.4 Оценка скорости коррозии на коррозионно-опасных участках

6.4.1 Приближенная оценка скорости коррозии на коррозионно-опасных участках может быть получена по результатам сравнения размеров коррозионных повреждений, зафиксированных в одной и той же области наблюдения в различные последовательные моменты времени.

6.4.2 Оценка скорости коррозии может быть получена с помощью датчиков и индикаторов скорости коррозии, размещенных вдоль трассы. В качестве расчетной следует принять наиболее неблагоприятную оценку скорости коррозии, полученную в процессе наблюдений.

6.4.3 При отсутствии прямых данных, полученных в соответствии с 6.4.1 и 6.4.2, в качестве расчетной оценки скорости локальной или общей коррозии могут быть приняты значения скорости коррозии, определенные для грунтов с идентичным показателем коррозионной агрессивности.

6.5 Дефектоскопическое обследование потенциально опасных участков приборами неразрушающего контроля

6.5.1 Для обнаружения и локализации дефектов могут быть использованы методы и средства неразрушающего контроля.

6.5.2 Способы, виды и методы технического диагностирования основного металла труб и сварных соединений газопроводов методами неразрушающего контроля установлены СТО Газпром 2-2.4-083 и СТО Газпром 2-2.3-095.

6.5.3 Выполнение работ по дефектоскопическому обследованию потенциально опасных участков приборами неразрушающего контроля осуществляют в соответствии с регламентом и техническим руководством на используемые диагностические приборы и оборудование.

6.5.4 Перечень используемых диагностических средств и программы обследований, выполняемых в рамках процедуры продления срока безопасной эксплуатации, подлежат согласованию между экспертной организацией и заказчиком.

6.5.5 Для определения показателей напряженно-деформированного состояния участка газопровода может быть проведено тензометрирование при различных режимах эксплуатации.

6.6 Оценка физико-механических свойств конструкционных материалов по результатам лабораторных испытаний

6.6.1 Для восполнения данных о физико-механических свойствах основного металла и металла сварных соединений могут быть проведены лабораторные испытания образцов.

6.6.2 Рекомендуемая программа лабораторных испытаний образцов основного металла и металла сварных соединений со ссылками на соответствующие стандарты и другие нормативные документы, регламентирующие эти методы, приведена в приложении В.

6.7 Особенности работ по продлению срока безопасной эксплуатации газопроводов, подверженных коррозионному растрескиванию под напряжением

6.7.1 Продление срока безопасной эксплуатации газопроводов, подверженных коррозионному растрескиванию под напряжением (далее - КРН), проводят в соответствии с требованиями разделов 4, 5 и положениями нормативных документов [9, 16].

6.7.2 Срок безопасной эксплуатации газопроводов, подверженных КРН, продлевают на тех межкрановых участках газопроводов, в пределах которых выполняется одно из следующих условий:

- произошло разрушение, установленной или предполагаемой причиной которого по заключению специально созданной комиссии является КРН;

- при визуальном осмотре разрушившихся в результате аварии или переиспытания фрагментов труб обнаружены стресс-коррозионные трещины (независимо от предполагаемой или установленной причины разрушения);

- произошло разрушение, причина которого не установлена;

- произошло два и более разрушений (независимо от предполагаемой или установленной причины разрушения);

- в результате обследований газопровода обнаружены стресс-коррозионные трещины.

Примечание - Межкрановым участком газопровода считают участок, с которого может быть стравлен газ без снижения давления в соседних участках.

6.7.3 При проведении мероприятий по продлению срока безопасной эксплуатации участков газопроводов, подверженных КРН, обязательно предусматривают обследование этих участков одним из следующих способов:

- внутритрубным снарядом-дефектоскопом, выявляющим стресс-коррозионные трещины, с последующим обследованием обнаруженных дефектных труб в шурфах с использованием приборов, выявляющих стресс-коррозионные трещины;

- в шурфах в соответствии с положениями и требованиями ВРД 39-1.10-023-2001 [17];

- при переизоляции участков газопроводов с использованием приборов, выявляющих стресс-коррозионные трещины.

6.7.4 Продление срока безопасной эксплуатации участков газопроводов, подверженных КРН, может быть проведено по результатам ранее сделанных обследований.

6.7.5 Все трубы со стресс-коррозионными дефектами, обнаруженные при обследовании, заменяют или ремонтируют в соответствии с инструкцией [9].

6.7.6 После выполнения требований 6.7.3-6.7.5 проводят комплекс расчетно-аналитических работ и организационно-технических мероприятий по продлению срока безопасной эксплуатации обследованных участков газопроводов в рамках требований и основных положений разделов 4 и 5.

7 Оценка работоспособности и ресурса расчетного участка газопровода

7.1 Общая характеристика расчетной процедуры

7.1.1 В соответствии с разделами 5 и 6 оценке работоспособности и ресурса расчетного участка должно предшествовать выполнение вспомогательных этапов, по итогам выполнения которых должна быть сформирована информационная и методическая основа для получения расчетных и экспертных оценок.

7.1.2 Информационная и методическая основа для получения расчетных и экспертных оценок включает следующие информационные и методические материалы и результаты предварительного анализа исходной информации:

- данные о сертификационных и текущих физико-механических характеристиках основного металла и сварных соединений труб и соединительных деталей;

- фактические данные о действующих механизмах накопления повреждений, зарождении и развитии дефектов, необходимые для правильного выбора кинетических уравнений на этапе оценки ресурса объекта;

- фактические данные о нагруженности участка газопровода за предшествующий и прогнозируемый периоды;

- характеристики кинетических уравнений накопления повреждений, зарождения и развития дефектов;

- характеристики расчетного участка.

7.1.3 Процедура расчетно-экспериментальной оценки работоспособности и ресурса должна включать в себя последовательное выполнение следующих действий, регламентированных методикой [16]:

- оценку параметров напряженно-деформированного состояния расчетного участка;

- оценку предельных (разрушающих) напряжений и (или) деформаций, действующих в пределах расчетного участка, при фиксированном уровне дефектности;

- оценку критических параметров дефектности, оцениваемых при заданном уровне нагрузок, или соответствующих им характеристик напряженно-деформируемого состояния;

- оценку текущего уровня накопленных повреждений, показателей дефектности, выполняемую на основе выбранной системы кинетических уравнений;

- расчетно-экспериментальную оценку суммарной наработки или календарного времени от момента ввода участка в эксплуатацию или с момента проведения текущих оценок до момента его перехода в предельное состояние.

Примечание - Действия, перечисленные в 7.1.3, выполняют для всех расчетных участков или однотипных групп расчетных участков по всем типам расчетных состояний.

7.2 Анализ напряженно-деформированного состояния

7.2.1 Оценку характеристик напряженно-деформированного состояния элементов газопроводной конструкции в пределах расчетного участка выполняют на основе совокупности имеющихся данных о физико-механических свойствах материалов, конструктивных особенностях, нагрузках и воздействиях на газопровод.

По результатам выполненных исследований должны быть получены и заданы в численной или аналитической форме значения компонент напряжений и деформаций при всех выбранных для анализа сочетаниях нагрузок и воздействий в объеме, достаточном для определения этих показателей на всем рассматриваемом временном интервале.

7.2.2 Оценку напряженно-деформированного состояния выполняют на основе расчетных схем, сформированных в соответствии с общими правилами строительной механики и с учетом результатов частотного и временного анализа нагрузок и воздействий.

7.2.3 Значения компонент напряжений и деформаций могут быть получены по результатам неразрушающего контроля в соответствии с ГОСТ Р 52330 или по результатам натурных наблюдений и измерений, проведенных непосредственно на конструктивном элементе газопровода.

7.3 Структура расчетных критериев

7.3.1 Для получения расчетной оценки работоспособности и ресурса рекомендована система расчетных критериев, отражающая множественность механизмов деградации свойств газопроводной конструкции в процессе строительства и эксплуатации, в которую в соответствии с методикой [16] включены следующие типы расчетных критериев:

- критерии прочности:

а) основанные на введении ограничений на величину упруго-пластических напряжений и (или) деформаций;

б) основанные на положениях линейной и упруго-пластической механики разрушения (квазистатический подход);

в) основанные на положениях о неустойчивом распространении трещин (хрупких и вязких) (динамическое распространение трещин);

- критерии устойчивости:

а) основанные на анализе стержневой форме устойчивости;

б) основанные на анализе местной (оболочечной) форме устойчивости;

в) основанные на анализе устойчивости положения;

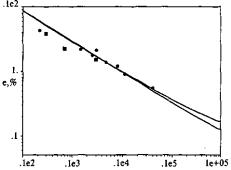

- критерии долговечности:

а) критерий усталости при многоцикловом нагружении (выносливости);

б) критерий усталости при малоцикловом нагружении;

в) критерий роста усталостных трещин под действием нагрузок механической природы;

г) критерий долговечности при коррозионно-механических нагрузках и воздействиях.

7.3.2 Форму записи расчетного критерия в каждом конкретном случае определяют с учетом типа связанной с критерием прочностной, динамической или статической задачи, выбранной расчетной схемы и способа представления нагрузок и воздействий.

7.3.3 Рекомендации по применению расчетных критериев в методиках оценки работоспособности и ресурса газопроводов приведены в приложениях Г, Д, Ж, И, К.

7.4 Оценка предельных (разрушающих) значений напряжений

7.4.1 В соответствии с принятой процедурой оценки работоспособности и ресурса должна быть получена расчетная оценка предельных (разрушающих) значений напряжений и (или) деформаций, соответствующих заданному уровню текущей дефектности расчетного участка.

7.4.2 Значения предельных напряжений должны быть определены на основе принятой системы расчетных критериев.

7.4.3 Значения предельных напряжений и (или) деформаций должны быть определены для фиксированного состояния конструкции, идентифицируемого набором характеристических параметров, номенклатура которых является достаточной для получения расчетных оценок предельных напряжений и (или) деформаций на основе выбранных расчетных схем и критериев.

В перечень параметров, идентифицирующих данное фиксированное состояние конструкции, должны быть включены физико-механические характеристики конструкционных материалов и характеристики дефектности.

7.4.4 Значения физико-механических характеристик конструкционных материалов, входящих в перечень параметров, идентифицирующих конкретное состояние конструкции, должны быть определены с учетом их возможного изменения в процессе эксплуатации, вызванного влиянием внешней среды и (или) эксплуатационных факторов.

7.5 Оценка предельных (разрушающих) уровней дефектности

7.5.1 В соответствии с приведенной в 7.3 структурой расчетных критериев и с учетом результатов предварительного анализа повреждающих факторов и механизмов деградации свойств объекта должна быть получена расчетная оценка предельных (разрушающих) уровней дефектности, соответствующих заданной совокупности параметров расчетного участка.

7.5.2 Получение расчетных оценок предельных (разрушающих) характеристик дефектности эквивалентно определению в численной или аналитической форме зависимости между характеристиками реализуемого в пределах расчетного участка напряженно-деформированного состояния и значениями показателей дефектности, при которых впервые происходит нарушение соответствующих критериев прочности и трещиностойкости.

7.5.3 Перечень параметров, характеризующих дефектность расчетного участка, должен быть согласован с типом используемого расчетного критерия.

7.6 Оценка показателей ресурса расчетного участка по отношению к заданной системе нагрузок и воздействий

7.6.1 Оценка показателей ресурса расчетного участка состоит в расчетно-экспериментальном определении наработки объекта от момента ввода в эксплуатацию или момента проведения соответствующих оценок до момента перехода в предельное состояние.

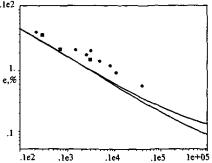

7.6.1.1 Если отсчет наработки ведется от момента ввода участка в эксплуатацию, то подлежит определению полный ресурс расчетного участка.