РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

СТО 00220368-011-2007 Сварка разнородных соединений сосудов, аппаратов и трубопроводов из углеродистых, низколегированных, теплоустойчивых, высоколегированных сталей и сплавов на железоникелевой и никелевой основах.

ОАО «ВНИИПТхимнефтеаппаратуры»

СТАНДАРТ ОРГАНИЗАЦИИ

Сварка разнородных соединений сосудов, аппаратов и

трубопроводов из углеродистых, низколегированных, теплоустойчивых,

высоколегированных сталей и сплавов на железоникелевой и

никелевой основах

СТО 00220368-011-2007

Волгоград 2007

Предисловие

1 РАЗРАБОТАН открытым акционерным обществом «Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения» (ОАО «ВНИИПТхимнефтеаппаратуры»), открытым акционерным обществом «Всероссийский научно-исследовательский институт нефтяного машиностроения» (ОАО «ВНИИнефтемаш») и открытым акционерным обществом «Всероссийский научно-исследовательский и конструкторско-технологический институт оборудования нефтеперерабатывающей и нефтехимической промышленности» (ОАО «ВНИКТИнефтехимоборудование»):

РАЗРАБОТЧИКИ:

В.А. Крошкин, В.И. Курило, В.К. Красильников, Т.И. Меняйлова (ОАО «ВНИИПТхимнефтеаппаратуры»), А.Н. Бочаров, Н.М. Королев (ОАО «ВНИИНЕФТЕМАШ»), Н.В. Кириличев (ОАО «ВНИКТИнефтехимоборудование»)

|

ОАО «ВНИИПТхимнефтеаппаратура»: |

|

|

Заместитель генерального директора по НИР, к.т.н. |

В.Л. Мирочник |

|

Заведующий отделом стандартизации |

К.В. Сафрыгин |

|

Руководитель разработки, ведущий научный сотрудник, к.т.н. |

В.А. Крошкин |

|

Разработчики: |

|

|

Заведующий лабораторией |

В.И. Курило |

|

Старший научный сотрудник |

В.К. Красильников |

|

Инженер-технолог 1 кат. |

Т.И. Меняйлова |

|

ОАО «ВНИИнефтемаш»: |

|

|

Первый заместитель генерального директора |

В.А. Емелькина |

|

Заведующий отделом металловедения и сварки, к.т.н. |

А.Н. Бочаров |

|

Заведующий лабораторией сварки, к.т.н. |

Н.М. Королев |

|

ОАО «ВНИКТИнефтехимоборудования»: |

|

|

Первый заместитель генерального директора по научной работе, к.т.н. |

Н.В. Мартынов |

|

Заведующий лабораторией сварки, к.т.н. |

Н.В. Кириличев |

|

СОГЛАСОВАНО |

|

|

Заместитель генерального директора по научно-производственной работе ОАО «НИИхиммаш», к.т.н. |

П.А. Харин |

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом ОАО «ВНИИПТхимнефтеаппаратуры» № 10 от 29.01 2008 г.

3 ВЗАМЕН РТМ 26-298-78 и РТМ 26-378-81

Содержание

СТАНДАРТ ОРГАНИЗАЦИИ

|

СВАРКА РАЗНОРОДНЫХ

СОЕДИНЕНИЙ СОСУДОВ, АППАРАТОВ И |

Утверждено и введено в действие по ОАО «ВНИИПТхимнефтеаппаратуры» приказом № 10 от 29.01.2008 г.

Дата введения: 2008-03-01

1 Область применения

Настоящий стандарт распространяется на изготовление, монтаж и ремонт сосудов, аппаратов толщиной до 60 мм и технологических трубопроводов толщиной до 30 мм из разнородных сталей (сплавов) для химической, нефтехимической, нефтеперерабатывающей, газовой и других смежных отраслей промышленности, работающих при температурах от минус 60 до 900°С, подведомственных Ростехнадзору.

Стандарт разработан с учетом требований ПБ 03-576, ПБ 03-584, ПБ 03-585, ГОСТ Р 52630, ОСТ 26.260.3, ОСТ 26-01-858, ОСТ 26.260.480, СТП 26.260.486, ОТУ 3,. СТО 8и РД 38.13.004.

Стандарт определяет требования к конструкции разнородных сварных соединений и технологии изготовления изделий из разнородных сталей (сплавов).

Настоящий СТО регламентирует применение основных и сварочных материалов, заготовительные операции, подготовку кромок под сварку, сборку, способы (ручная дуговая, аргонодуговая, полуавтоматическая в защитных газах и автоматическая под флюсом), режимы и технологию сварки, термическую обработку, контроль качества и исправление дефектов сварных соединений, требования к ремонту и реконструкции корпусного оборудования и трубопроводов при их сверхнормативной эксплуатации.

В СТО приведены аналоги импортных основных и сварочных материалов по типам наплавленного металла и маркам наиболее известных фирм.

Организация, выполняющая сварку изделий из разнородных сталей и сплавов, должна иметь разрешение на право применения технологии сварки в порядке, установленном РД 03-615, сварочных материалов - РД 03-613 и сварочного оборудования - РД 03-614.

Настоящий стандарт предназначен для технологов, конструкторов, мастеров производства, ОТК и рабочих, занимающихся изготовлением аппаратов и трубопроводов из разнородных сталей.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты, правила и другие нормативные документы:

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 2601-84 Сварка металлов . Термины и определения основных понятий

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6032-2003 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические требования

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. Типы

ГОСТ 10157-79 Аргон газообразный и жидкий. Технические условия

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы, размеры

ГОСТ 11878-66 Сталь аустенитная. Методы определения содержания ферритной фазы в прутках

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 16037-80 Сварные соединения сварных трубопроводов. Основные типы, конструктивные элементы и размеры

ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара

ГОСТ 23949-80 Электроды вольфрамовые сварочные неплавящиеся. Технические условия

ГОСТ 26388-84 Соединения сварные. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

ГОСТ 26389-84 Соединения сварные. Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением

ГОСТ Р 52222-2004 Флюсы сварочные плавленые для автоматической сварки. Технические условия.

ГОСТ Р 52630-2006 Сосуды и аппараты стальные сварные. Общие технические условия

ОСТ 26-5-99 Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла

ОСТ 26-01-858-94 Сосуды и аппараты сварные из никеля и коррозионностойких сплавов на основе никеля. Общие технические требования

ОСТ 26-11-03-84 Швы сварных соединений сосудов и аппаратов, работающих под давлением. Радиографический метод контроля

ОСТ 26.260.3-2001 Сварка в химическом машиностроении. Основные положения

ОСТ 26.260.480-2003 Сосуды и аппараты из двухслойных сталей. Сварка и наплавка

СТО 00220256-005-2005 Швы стыковых, угловых и тавровых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля

СТО 00220368-008-2006 Изготовление деталей и узлов из коррозионностойких сплавов на железоникелевой и никелевой основе, разнородных соединений и двухслойных сталей с плакирующим слоем из сплавов марок 06ХН28МДТ, ХН65МВ и Н70МФВ-ВИ. Типовой технологический процесс

СТП 26.260.486-2005 Стандарт организации. Каталог аналогов импортных и отечественных основных и сварочных материалов, применяемых при изготовлении сосудов, аппаратов и трубопроводов, подведомственных Ростехнадзору

РД 24.200.04-90 Швы сварных соединений. Металлографический метод контроля основного металла и сварных соединений химнефтеаппаратуры

РД 26.260.15-2001 Стилоскопирование основных и сварочных материалов и готовой продукции

РД 38.13.004-86 Эксплуатация и ремонт технологических трубопроводов под давлением до 10,0 МПа (100 кгс/см2)

РД 03-606-03 Инструкция по визуальному и измерительному контролю

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов

РД 26-17-049-85 Организация хранения, подготовки и контроля сварочных материалов

РТМ 26-44-82 Термическая обработка нефтехимической аппаратуры и ее элементов с Изменением № 1

ПБ 03-273-99 Правила аттестации сварщиков и специалистов сварочного производства

ПБ 03-576-03 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

ПБ 03-584-03 Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных

ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

ОТУ 3-01 Сосуды и аппараты. Общие технические условия на ремонт корпусов. Сосуды и аппараты

ТУ 14-1-997-74 Проволока сварочная из жаропрочных, жаростойких, коррозионностойких сталей и сплавов

ТУ 14-1-1948-77 Флюс марки АНФ-1

ТУ 14-1-2571-78 Проволока сварочная из стали марок Св-01Х23Н28М3Д3Т и Св-03Х23Н28М3Д3Т

ТУ 14-1-4968-91 Проволока сварочная из сплава марок Св-08Х25Н40М7 (ЭП673), Св-08Х25Н60М10(ЭП-606), Св-08Х25Н25М3 (ЭП-622), Св-36НГМТ (ЭП-803)

ТУ 14-4-568-74 Электроды марки АНЖР-1

ТУ 14-4-598-75 Электроды марки АНЖР-2

ТУ 14-4-715-75 Электроды марки ОЗЛ-17У. Технические условия

ТУ 14-4-1276-76 Электроды марки ОЗЛ-37-2

ТУ 14-168-23-78 Электроды марки АНЖР-3У

3 Термины, определения и сокращения

3.1 Применяемые в настоящем стандарте стандартизованные термины:

«автоматическая сварка», «аргонодуговая сварка», «валик», «корень шва», «кратер шва», «наплавка», «проход при сварке», «подварочный шов», «разнородные соединения», «сварка в защитном газе», «ручная дуговая сварка», «сварка дуговая неплавящимся электродом», «сварное соединение», «слой сварного шва», «стыковое соединение», «тавровое соединение», «угловое соединение» приведены в ГОСТ 2601.

3.2 В настоящем стандарте приведены следующие нестандартизованные термины с соответствующими определениями:

Зенит - верхняя точка кольцевого стыка с наружной стороны

Надир - нижняя точка кольцевого стыка с внутренней стороны

3.3 В настоящем стандарте приведены следующие сокращения:

КТО - конструкторско-технологический отдел

МКК - межкристаллитная коррозия

НД - нормативный документ

н.б. - не более

номин. - номинал

ОГС - отдел главного сварщика

ОГТ - отдел главного технолога

ОСТ - отраслевой стандарт

ОТК - отдел технического контроля

ОТУ - общие технические условия

ОШЗ - околошовная зона

ПБ - правила безопасности

пред. откл. - предельное отклонение

СТО - стандарт организации

СТП - стандарт предприятия

РД - руководящий документ

РДС - ручная дуговая сварка

УЗД - ультразвуковая дефектоскопия

ЦД - цветная дефектоскопия

4. Общие положения

4.1 Общие требования к изготовлению деталей и узлов сосудов, аппаратов и технологических трубопроводов из разнородных сталей согласно требований ГОСТ Р 52630, ОСТ 26.260.3, ОСТ 26-01-858, ОСТ 26.260.480, ПБ 03-576, ПБ 03-584, ПБ 03-585, СТО 00220368-008, ОТУ 3, РД 38.13.004, чертежам и настоящего стандарта.

4.2 Все сборочные и сварочные работы производят в закрытых отапливаемых помещениях на специальных изолированных участках, обеспечивающих соблюдение чистоты сварочных работ, отсутствие сквозняков и температуру окружающего воздуха не ниже 0°С. Другие требования к условиям выполнения сварочных работ приведены в п. 6.8.4 ГОСТ Р 52630.

При выполнении сварочных работ на открытых площадках должны быть приняты меры защиты места сварки от воздействия атмосферных осадков и ветра. Минимально допустимая температура окружающего воздуха и подогрева устанавливаются с учетом свариваемости менее технологичной стали, входящей в данное сварное соединение.

4.3 При проведении сварочных работ, кроме выполнения общих требований техники безопасности и производственной санитарии, необходимо обращать внимание на эффективность вентиляции, особенно при выполнении сварки в закрытых сосудах.

4.4 В настоящем СТО под разнородными сталями понимаются стали разных структурных классов, а также стали одного структурного класса, но требующие применение различных марок (типов) сварочных материалов или условий сварки (подогрева, термообработки и т.п.).

Разнородные сварные соединения могут быть:

- из сталей разных структурных классов;

- из сталей одного структурного класса различного уровня прочности или легирования (разных марок);

- из сталей одного структурного класса со швом другого структурного класса;

- из биметаллов;

- комбинированные сочетания из перечисленных выше.

Примечание - На сварные соединения биметаллов настоящий стандарт не распространяется. Требования к сварке двухслойных сталей приведены в ОСТ 26.260.480.

Однотипные свариваемые материалы в настоящем документе представлены в виде групп в зависимости от их структурного класса, прочностных характеристик и химического состава (см. Приложение А).

4.5 Сварка должна производиться согласно технологическим процессам, разработанным на основании чертежей и настоящего СТО.

4.6 При производстве работ по заготовительным операциям, подготовке кромок, сборке, сварке, термической обработке, исправлению дефектов и контролю сварных швов соблюдать требования действующих правил и инструкций по технике безопасности и охране труда.

4.7 Оперативное управление процессом производства осуществляют:

- руководители ОГС, ОГТ, КТО (в части соблюдения требований данного стандарта при разработке технологической документации);

- начальники цехов и участков, отвечающие за изготовление сосудов, аппаратов и трубопроводов;

- начальник ОТК (в части контроля качества).

5. Особенности сварки разнородных сталей

5.1 При разработке технологии сварки необходимо учитывать технологические особенности свариваемых сталей, различие их свойств, возможность образования дефектов, специфичных для каждой из свариваемых сталей, развитие структурных неоднородностей (переходных зон, кристаллизационных и диффузионных прослоек), которые могут повлиять на работоспособность сварных соединений.

5.2 Наиболее существенное влияние на технологические и эксплуатационные характеристики разнородных сварных соединений оказывают кристаллизационные (мартенситные) и диффузионные (карбидные) прослойки, образующиеся в процессе сварки и эксплуатации разнородных сварных соединений, включающих стали неаустенитного класса, свариваемых аустенитными сварочными материалами.

5.3 Особенности сварки таких разнородных соединений определяются:

- необходимостью применения сварочных материалов, обеспечивающих металл шва аустенитного класса;

- образованием и развитием в зоне сварного соединения химических и структурных неоднородностей, включая кристаллизационные и диффузионные прослойки по линии сплавления аустенитного шва с неаустенитной сталью;

- зависимостью химического состава, структуры металла шва и свойств сварных соединений от степени проплавления неаустенитной стали;

- различием коэффициентов линейного расширения свариваемых сталей.

5.4 Возможности обеспечения аустенитной структуры металла шва и минимальной толщины кристаллизационной прослойки зависят от химического состава металла шва, который определяется химическим составом сварочной проволоки и степенью проплавления основного металла.

Сварочные материалы, обеспечивающие аустенитную структуру металлу шва разнородного соединения по диаграмме Шеффлера (см. рисунок 5.1), соответственно, обеспечивают и допустимую толщину кристаллизационной прослойки. Так, применение сварочных материалов, содержащих не менее 12-13 % никеля, и ограничение доли участия основного металла (не более 30 %) в металле шва соответствуют указанным условиям.

5.5 При проектировании сварных конструкций не рекомендуется выбирать стыковые разнородные сварные соединения без разделки кромок. При необходимости применения таких соединений следует использовать сварочные материалы, содержащие 25 % никеля и более, в зависимости от толщины свариваемого металла.

5.6 Сварные соединения, выполненные аустенитными сварочными материалами с высоким содержанием никеля, склонны к образованию горячих трещин. Поэтому, в данном случае, необходимо принимать меры для предупреждения горячих трещин:

- применение сварочных материалов, содержащих молибден;

- использование умеренных режимов сварки;

- обеспечение оптимальной формы шва и др.

5.7 Основными мерами предотвращения образования диффузионных прослоек являются:

- использование в конструкциях неаустенитных сталей с достаточным, содержанием карбидообразующих элементов;

- отказ от термической обработки сварного изделия или снижение температуры отпуска и времени выдержки;

- применение сварочных материалов с повышенным содержанием никеля и других легирующих элементов, тормозящих диффузию углерода;

- использование умеренных режимов сварки, уменьшающих перегрев сварных соединений;

- промежуточное охлаждение сварных соединений после наплавки каждого валика при многослойной сварке;

- предварительное плакирование неаустенитной стали высоконикелевой сталью с последующей заваркой разделки кромок экономнолегированным сварочным материалом;

- уменьшение степени проплавления основного металла (неаустенитной стали).

5.8 При сварке разнородных сварных соединений, включающих стали неаустенитного класса, свариваемых аустенитными сварочными материалами, необходимое ограничение образования и роста диффузионных прослоек обеспечивается соблюдением требований таблиц 8.1-8.3, в части применения сварочных материалов, и ограничением доли участия неаустенитной стали в металле шва, которая не должна превышать 30 %.

5.9 Сварные соединения из разнородных сталей, существенно отличающихся теплофизическими свойствами, характеризуются тем, что в них невозможно снизить внутренние сварочные напряжения. В таких соединениях вместо сварочных напряжений после термообработки возникают новые «отпускные» напряжения, которые отличаются более неблагоприятным распределением, чем в состоянии после сварки.

Поэтому при проектировании таких конструкций и технологий их изготовления целесообразно отказываться от термообработки и предусматривать сварочные материалы, наплавку кромок или вставку, обеспечивающие постепенное (ступенчатое) изменение теплофизических свойств.

Рисунок 5.1 - Диаграмма Шеффлера

5.10 Термообработка разнородных сварных соединений, включающих неаустенитные материалы и выполняемых аустенитными сварочными материалами, не допускается. В исключительных случаях термообработка производится по указанию в техническом проекте.

Термообработка разнородных сварных соединений, выполняемых неаустенитными сварочными материалами, производится по режимам более легированных сталей.

5.11 В сварных соединениях сталей, имеющих разные коэффициенты линейного расширения и работающие при температурах выше 400°С, возникают термические напряжения, которые могут оказать отрицательное влияние на прочность соединения. В связи с этим для ответственных сварных узлов, работающих в условиях циклического нагружения требуется проведение специального расчета. Работоспособность сварных соединений сталей разных структурных классов должна оцениваться с учетом суммарного действия рабочих, остаточных и температурных напряжений, а также циклических нагрузок.

6. Требования к выполнению сварных соединений

6.1 Сварные конструкции должны проектироваться с учетом рационального применения сочетаний разнородных сталей и выполнения максимального объема сварочных работ на заводе-изготовителе.

6.2 При проектировании ответственных (нагруженных) конструкций из разнородных сталей разных структурных классов рекомендуется:

- предпочитать стыковые соединения другим видам: угловым, тавровым, нахлесточным. Расположение швов должно обеспечивать удобство сварки, надежность ее выполнения;

- располагать разнородное соединение в наименее нагруженных областях конструкции и в зонах пониженных температур эксплуатации;

- максимально возможно исключить в области разнородных швов концентраторы напряжений;

- предусмотреть эффективный контроль на отсутствие внешних и внутренних недопустимых дефектов;

- принимать конструктивные и другие решения, исключающие необходимость термической обработки;

- исключать термообработку разнородных сварных соединений, включающих теплоустойчивые или высокохромистые нержавеющие стали, а также углеродистые и низколегированные стали толщиной свыше 30 мм, выполняемых аустенитными сварочными материалами;

- для повышенных температур и сложных условий эксплуатации в соединение вводить промежуточные конструктивные элементы из более стабильных сталей или наплавок, с целью ограничения развития хрупких прослоек.

6.3 При разработке технологического процесса сварки разнородных сталей необходимо учитывать:

- технологические особенности (свариваемость) сталей и сплавов, специальные требования (подогрев, термообработка и т.п.), которые принимаются для разнородного соединения по действующей нормативно-технической документации на сварку обеих сталей, составляющих разнородное соединение;

- возможность образования дефектов, особенно холодных и горячих трещин, специфических для каждой из свариваемой стали;

- возможность образования и развития структурных неоднородностей (диффузионных и кристаллизационных прослоек);

- необходимость и достаточность обеспечения механических свойств и коррозионной стойкости сварных соединений.

6.4 Максимальная температура эксплуатации разнородных сварных соединений сталей аустенитного класса с углеродистыми и низколегированными марганцевокремнистыми сталями перлитного класса должна быть не выше, чем меньшая из допускаемых для обеих сталей, но не выше 470°С.

Предельная минимальная температура не должна быть ниже, чем большая из допускаемых для каждой стали, но не ниже минус 40°С. Разнородные сварные соединения, выполненные сварочными материалами, содержащими 60 % никеля, допускается эксплуатировать при температурах не ниже минус 60°С.

Примечание - Разнородные сварные соединения, выполненные сварочными материалами, содержащими 40 % никеля, допускается применять до минус 60°С, при условии обеспечения степени проплавления перлитной стали не более 20 %.

6.5 Максимальная температура эксплуатации разнородных сварных соединений сталей аустенитного класса с хромомолибденовыми сталями перлитного и мартенситного классов должна быть не выше, чем меньшая из допускаемых для обеих сталей, но не выше 600°С. Предельная минимальная температура должна быть не ниже 0°С.

6.6 При сварке сталей одного структурного класса разных марок допускается применять один из сварочных материалов, рекомендуемых для сварки любой из этих марок.

6.7 При сварке разнородных соединений углеродистых (С-01) и низколегированных (С-02, С-03) сталей (перлитного класса) со сталями низколегированными перлитного (С-02, С-03, С-04) и среднелегированными мартенситного класса (С-05), следует отдавать предпочтение более технологичным сварочным материалам, которыми, как правило, являются менее легированные, обеспечивающие более низкий предел прочности и более высокую пластичность и вязкость металла шва. В отдельных случаях, для конкретных условий эксплуатации, допускается применение аустенитных сварочных материалов, технология применения которых должна быть согласована со специализированной организацией.

6.8 При сварке разнородных соединений высоколегированных коррозионностойких сталей аустенитного и аустенитно-ферритного класса (С-07, С-08, С-09), сплавов (С-10) со сталями перлитного (С-01, С-02, С-03, С-04), мартенситного (С-05), ферритного, мартенсито-ферритного и мартенситного (С-06) классов следует отдавать предпочтение менее легированным сварочным материалам, обеспечивающим аустенитную структуру металла шва с содержанием феррита не менее 2 %. Верхняя граница допустимого содержания феррита зависит от температуры эксплуатации сварного соединения и не должна превышать значений, указанных в таблице 6.1.

Таблица 6.1 - Допустимое содержание ферритной фазы в аустенитном металле шва

|

Температура эксплуатации сварных соединений, °С |

Допустимое содержание ферритной фазы, балл по ГОСТ 11878 |

|

До плюс 350 |

Не ограничивается |

|

В интервале плюс 350 - 450 |

10 |

|

В интервале плюс 450 - 550 |

8 |

|

В интервале плюс 550 - 700 |

6 |

|

В интервале плюс 700 - 900 |

3 |

Содержание никеля в сварочных материалах зависит от температуры эксплуатации разнородных сварных соединений и должно соответствовать требованиям таблиц 8.1 - 8.3.

6.9 Теплоустойчивые стали перлитного и мартенситного классов (С-04-1, С-04-2, С-05), а также высокохромистые стали ферритного, мартенсито-ферритного и мартенситного классов (С-06), при сварке их со сталями других структурных классов требуют подогрева, согласно таблиц 8.1-8.3. Исключение составляют стали перлитного класса типа 12ХМ (С-04-1), ферритного и мартенсито-ферритного классов толщиной не более 10 мм. Допускается сварка теплоустойчивых сталей перлитного и мартенситного классов (С-04-1, С-04-2, С-05) и высокохромистых сталей ферритного, мартенсито-ферритного и мартенситного классов (С-06), независимо от толщины разнородного соединения, без подогрева при использовании сварочных материалов, содержащих не менее 40 % никеля.

6.10 Температура подогрева контролируется контактными или бесконтактными инфракрасными термометрами, термокарандашами, термокрасками, цифровыми контактными и лазерными бесконтактными термопарами.

Замер температуры производятся в пределах зоны равномерного нагрева на расстоянии не менее двух толщин стенки изделия в каждую сторону от оси шва.

6.11 Сварку разнородных соединений сталей аустенитного и аустенитно-ферритного классов (С-07, С-08) со сплавами (С-10-1, С-10-2) рекомендуется выполнять сварочными материалами, применяемыми для сварки сплавов на железоникелевой основе, а сварку сплавов группы С-10-1 со сплавами группы С-10-2 - сварочными материалами, применяемыми для сварки сплавов на никелевой основе, отдавая предпочтение сварочным материалам используемым для сварки конкретного свариваемого сплава.

6.12 При использовании аустенитных сварочных материалов для сварки разнородных сварных соединений, включающих теплоустойчивые стали (С-04, С-05), а также стали ферритного, мартенсито-ферритного и мартенситного классов (С-06), подлежащих термообработке согласно требованиям проекта, рекомендуется применять сварочные материалы, содержащие не менее 40 % никеля (АНЖР-1, АНЖР-2, Св-08Х20Н60М10, Св-08Х25Н40М7 и др.).

6.13 Для сварки разнородных соединений, включающих теплоустойчивые стали и эксплуатирующихся в средах, вызывающих коррозионное растрескивание, допускается применять аустенитные сварочные материалы, содержащие не менее 40 % никеля.

6.14 Необходимость термообработки разнородных соединений определяется с учетом требований раздела 4.4 ПБ 03-576, раздела 11 СТО 00220368-008 и настоящего СТО.

Термообработке подлежат разнородные сварные соединения, включающие:

- стали групп С-01, С-02, С-03 толщиной свыше 30 мм, свариваемые по перлитному варианту;

- стали групп С-04, С-05, кроме сталей перлитного класса типа 12ХМ (С-04-1) толщиной до 10 мм, свариваемые по перлитному материалу;

- стали групп С-07, С-08 или сплавы групп С-10-1, С-10-2 при наличии требования стойкости к МКК.

Необходимость термообработки сварных соединений разнородных сталей должна быть установлена на стадии проектирования сварных узлов аппаратов и трубопроводов.

6.14 При сварке аустенитными сварочными материалами, содержащих 12-14 % никеля, разнородных соединений сталей групп С-01, С-02, С-03, С-04, С-05 и С-06 с другими группами материалов, необходимо принимать меры по ограничению доли участия неаустенитной стали (≤ 30 %) с целью ограничения мартенсита в металле шва и предотвращения холодных трещин, что может быть достигнуто:

- применением РДС и аргонодуговой сварки неплавящимся электродом, полуавтоматической сварки в аргоне и смесях газов на основе аргона (Аr + 20 % СО2, Аr + 5 % О2 и др.), автоматической сварки под флюсом на постоянном токе прямой полярности;

- использованием технологических приемов, таких как предварительная наплавка кромок, ограничение режимов сварки и т.п.

Примечание - Степень проплавления контролируется опытным путем при подборе режима сварки, в процессе изготовления сварных изделий, по твердости металла шва или металлографически.

6.15 При сварке аустенитными сварочными материалами неаустенитных сталей корневую часть шва, без последующего удаления металла с обратной стороны, рекомендуется выполнять сварочными материалами, содержащими не менее 40 % никеля.

6.16 При сварке разнородных соединений с использованием сварочных материалов, содержащих 40 % никеля и более, необходимо принимать меры по предотвращению образования горячих трещин (сварку выполнять узкими валиками ограниченного компактного сечения, без поперечных колебаний электрода, с возможно большей скоростью, при автоматической сварке под флюсом использовать флюс АН-18, применять предварительную наплавку кромок, тщательно заваривать кратеры и др.).

6.17 Сварка теплоустойчивых сталей групп С-04-1, С-04-2 и С-05 выполняется перлитными сварочными материалами, применяемыми для менее легированной стали с последующей термообработкой разнородных сварных соединений. Допускается сварка аустенитными сварочными материалами без термообработки.

6.18 Сварка мартенситных сталей аустенитными сварочными материалами допускается при содержании в нефтепродуктах эмульгированной воды не более 0,2 %, хлористых солей не более 10 мг/л и каустической соды не более 30 г/т нефтепродукта.

6.19 Применение соединений с аустенитными швами не допускается:

- в зонах разделения влаги от нефтепродукта (п. 18.78 РД 38.13.004);

- для сварки продольных стыков трубных элементов и обечаек.

Для сварки трубных элементов установок каталитического риформинга, работающих с применением процесса оксихлорирования, должны применяться сварочные материалы, содержащие не менее 40 % никеля.

6.20 При сварке разнородных соединений, включающих стали перлитного (С-01, С-02, С-03, С-04-1, С-04-2), мартенситного (С-05) классов толщиной более 12 мм, аустенитными сварочными материалами рекомендуется выполнять предварительную наплавку кромок, указанных сталей, с целью:

- экономии дорогостоящих высоконикелевых сварочных материалов;

- уменьшения химической и теплофизической неоднородности соединений;

- повышения технологической прочности (стойкости против холодных и горячих трещин) разнородных сварных соединений.

Примечание:

1. Наплавка кромок сварочными материалами, содержащими до 25 % никеля, производится с подогревом 150-200°С.

2. Термообработка сварных соединений не требуется.

6.21 При сварке разнородных теплоустойчивых сталей перлитного и мартенситного классов (гр. С-04-1, С-04-2, С-05) допускается применять предварительную подварку корня шва электродами типа Э42А с последующим заполнением разделки аустенитными сварочными материалами. Такие соединения могут эксплуатироваться в средах, вызывающих коррозионное растрескивание при температурах до 260°С.

6.22 При сварке разнородных соединений теплоустойчивых сталей (С-04-1) с углеродистыми сталями (С-01) допускается облицовка кромок свариваемых деталей из теплоустойчивых сталей электродами типа Э42А или Э46А с последующим заполнением разделки этими же сварочными материалами.

Примечания

1. Наплавка кромок производится с подогревом 200-250°С.

2. Термообработка сварных соединений не требуется.

6.23 Наплавка кромок производится не менее чем в два слоя. Толщина наплавки после механической обработки должна составлять 5 ± 1 мм под ручную дуговую, аргонодуговую или полуавтоматическую сварку в аргоне и смесях газов на основе аргона (Аr + 20 % СО2, Аr + 5 % O2 и др.) и 6 ± 1 мм под автоматическую сварку под флюсом или полуавтоматическую в углекислом газе. Наплавленные кромки после механической обработки должны соответствовать требованиям стандартов, см. п. 10.1.

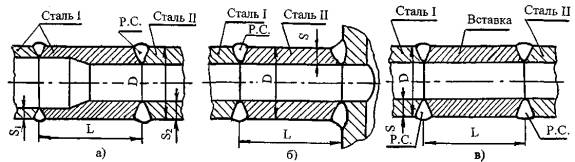

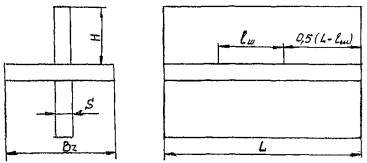

6.24 При сварке труб и трубных деталей могут применяться специальные вставки (переходники), см. рисунок 6.1. Применение указанных вставок должно предусматриваться конструкторской документацией.

а - стыки труб с разной толщиной стенки; б - расположение стыка труб разнородных сталей (Р. С.) вблизи жесткого закрепления; в - вставка из стали промежуточного состава

Рисунок 6.1 - Вставки в трубопроводах из разнородных сталей

Длина вставки L определяется допускаемым расстоянием между сварными швами в соответствии с требованиями ПБ 03-576 и ПБ 03-585.

6.25 Режимы сварки, предварительного и сопутствующего подогрева, а также термической обработки должны применяться с учетом свариваемости менее технологичной стали, входящей в данное соединение, приведены в ОСТ 26.260.3, ОСТ 26.260.480, СТО 00220368-008, РТМ 26-44. Характеристики свариваемости различных групп сталей и технологические требования к ним приведены в таблице 6.2.

Таблица 6.2 - Характеристики свариваемости различных групп сталей и технологические требования к ним

|

Группа материалов |

Структурный класс |

Марки отечественных материалов |

Характеристика свариваемости |

Технологические требования |

|

С-01, С-02 |

Перлитный |

Ст.3кп, Ст.3пс, Ст.3сп, Ст.3Гпс, 10, 15, 20 15К, 16К, 18К, 20К, 22К, 20Л, 25Л, 16ГС, 17ГС, 17Г1С, 09Г2С, 10Г2, 10Г2С1, 10ХСНД, 15ХСНД, 09Г2БТ, 09Г2ФБ, 20ЮЧ, 20КА, 09ГСНБЦ, 09Г2СЮЧ |

Хорошо сваривающиеся |

- |

|

С-03 |

Перлитный |

15Г2СФ, 10Г2ФБ, 16Г2АФ, 09ХГ2НАБЧ |

Удовлетворительно сваривающиеся |

Ограничение погонной энергии |

|

С-04-1 |

Перлитный |

12МХ, 12ХМ, 15ХМ, 12Х1МФ, 15Х1МФ |

Склонны к образованию холодных трещин |

Подогрев 200-300°С для толщин свыше 10 мм, термообработка |

|

С-04-2 |

Перлитный |

10Х2М1, 10Х2М1А-А, 12Х2МФА, 15Х2МФА |

Склонны к образованию холодных трещин |

Подогрев 250-300°С для толщин свыше 10 мм, термообработка непосредственно после сварки |

|

С-05 |

Мартенситный |

15Х5М, 15Х5МУ, 15Х5ВФ |

Склонны к образованию холодных трещин |

Подогрев 350-400°С для толщин свыше 10 мм, термообработка непосредственно после сварки |

|

С-06 |

Ферритный, мартенсито-ферритный |

08X13, 12X17, 08Х17Т, 15Х25Т, 12X13, 14Х17Н2 |

Склонны к охрупчиванию (рост ферритного зерна) и образованию холодных трещин |

Подогрев 150-200°С для толщин свыше 10 мм, термообработка, ограничение погонной энергии |

|

Мартенситный |

20X13 |

Склонны к образованию холодных трещин |

Подогрев 150-200°С для толщин свыше 10 мм, термообработка |

|

|

С-07 |

Аустенитный |

08Х18Н10Т, 12Х18Н10Т, 12X18Н9Т, 12Х18Н9ТЛ, 08Х18Н12Б, 12Х18Н12Т, 03Х18Н11, 02Х18Н11, 08X18Н10, 04X18Н10 |

Склонны к образованию горячих трещин |

Ограничение погонной энергии |

|

Аустенито-ферритный |

08Х18Г8Н2Т, 12Х21Н5Т, 15Х18Н12С4ТЮ, 06Х22Н6Т |

Склонны к образованию горячих трещин и охрупчиванию (рост ферритного зерна) |

Ограничение погонной энергии |

|

|

С-08 |

Аустенитный, аустенито-ферритный |

08Х17Н13М2Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 12Х18Н12М3ТЛ, 03Х17Н14М3, 08Х17Н15М3Т, 08Х21Н6М2Т |

Склонны к образованию горячих трещин |

Ограничение погонной энергии |

|

С-09 |

Аустенито-ферритный, аустенитный |

20Х23Н13, 08Х20Н14С2, 20Х20Н14С2, 20Х23Н18, 10Х23Н18, 20Х25Н20С2, 12Х25Н16Г7АР |

||

|

С-10-1 |

Сплавы на железо-никелевой основе |

03ХН28МДТ, ХН30МДБ, 06ХН28МДТ, ХН32Т, ХН35ВТ, ХН35ВТЮ, ХН38ВТ, 03Х21Н21М4ГБ |

Склонны к образованию горячих трещин |

Ограничение погонной энергии, легирование металла шва молибденом |

|

С-10-2 |

Сплавы на никелевой основе |

ХН63МБ, ХН65МВ, ХН65МВУ, Н70МФВ-ВИ, Н65-ВИ, ХН75МБТЮ, ХН78Т |

Склонны к охрупчиванию из-за роста зерна и образования интерметаллидов |

Ограничение погонной энергии |

6.26 Сварку деталей и узлов разрешается производить только после приемки качества сборки ОТК.

7. Сварочное оборудование

7.1 Для выполнения сварочных работ может применяться оборудование любого типа, обеспечивающее заданным настоящим СТО режимы сварки и надежность работы.

7.2 Для автоматической сварки применяются сварочные аппараты типа АДФ-1250, АДФ-800, АДФ-1000, ТС-17С и другие, серийно выпускаемые промышленностью.

7.3 Для полуавтоматической сварки применяются сварочные аппараты типа ПДГ-351, ПДГ-525, ПДГО-510 и другие, серийно выпускаемые промышленностью. Рекомендуется применять аппараты инверторного типа SINERMIG-401 и другие.

7.4 В качестве источника питания для РДС и аргонодуговой сварки применяются сварочные выпрямители типа РД 306 С1, РД-309, РД-413, а также многопостовые типа ВДМ-2×313, ВДМ-6301, ВДМ-6303С, ВДМ-1202С, ВДМ-1201, ВДМ-1601 и другие. Рекомендуется применять аппараты инверторного типа Радуга-180, Радуга-250 и FALTIG-400 и другие.

7.5 Для полуавтоматической сварки в защитных газах применяются сварочные выпрямители типа ВС-300Б, ВДГ-303, ВДГ-410, ВС-600С и другие.

7.6 Для РДС и полуавтоматической в защитных газах рекомендуется применять универсальные сварочные выпрямители типа ВДУ-506, ВДУ-511, ВДУ-601 и другие.

7.7 Для автоматической сварки и наплавки под флюсом и в защитных газах рекомендуется применять универсальные сварочные выпрямители типа ВДУ-630, ВДУ-800, ВДУ-1250, ВДУ-1202, ВДУ-1601 и другие.

7.8 Колебания напряжения питающей сети, к которой подключено сварочное оборудование, допускается не более ±5 % от номинального значения.

7.9 Для уменьшения деформаций свариваемых деталей рекомендуется применять кондукторы и другие специальные технологические приспособления.

8. Сварочные материалы

8.1 Для сварки деталей и узлов из разнородных сталей и сплавов рекомендуемые сварочные материалы приведены в таблицах 8.1 - 8.3.

Сталь марки 08X13 (С-06) и сварные соединения этой стали применяются для ненагруженных конструкций.

При сварке разнородных соединений одного структурного класса сварочными материалами другого структурного класса могут применяться любые сварочные материалы используемые для разнородных соединений разных структурных классов, включающих материал данного структурного класса. Например, для сварки стали Ст.3 со сталью 12ХМ, кроме сварочных материалов, предназначенных для сварки углеродистых и низколегированных сталей, могут применяться аустенитные сварочные материалы.

8.2 В качестве неплавящегося электрода при аргонодуговой сварке применять вольфрамовые прутки лантанированные по ГОСТ 23949 диаметром 2-4 мм.

8.3 Вольфрамовые электроды должны быть заточены на конус под углом 15°. Перед каждым проходом следует осматривать заточку и при обнаружении разрушения или загрязнения конца вольфрамового электрода заменять его или производить восстановление заточки.

8.4 При аргонодуговой сварке в качестве защитной среды применяется аргон высшего сорта по ГОСТ 10157.

Таблица 8.1 - Электроды для ручной дуговой сварки

|

Сочетание свариваемых сталей различных групп в сварном соединении (А + Б) |

Электроды |

Допускаемая температура эксплуатации, условия сварки |

|||

|

А |

Б |

Стандарт |

Тип |

Марка |

|

|

С-01 (Ст.3) |

С-02 (16ГС), С-03 (15Г2СФ) |

Э-42 Э-42А Э-46 Э-46А |

АНО-5 УОНИ 13/45 АНО-3 УОНИИ-13/55К |

Э-42, Э-46 не ниже минус 15°С; Э-42А не ниже минус 30°С; Э-46А не ниже минус 40°С |

|

|

С-04-1 (12ХМ) |

|

Подогрев до 200-250°С, термообработка |

|||

|

С-04-2 (10Х2М1) |

|

Подогрев до 200-250°С, термообработка непосредственно после сварки* |

|||

|

С-05 (15Х5М) |

|

Подогрев до 350-400°С, термообработка непосредственно после сварки* |

|||

|

С-02 (16ГС), С-03 (15Г2СФ) |

С-04-1 (12ХМ) |

Э-50А |

УОНИ 13/55 и им подобные |

Подогрев до 200-250°С, термообработка |

|

|

С-04-2 (10Х2М1) |

Подогрев до 200-250°С, термообработка непосредственно после сварки* |

||||

|

С-05 (15Х5М) |

Подогрев до 350-400°С, термообработка непосредственно после сварки* |

||||

|

С-01 (Ст.3), С-02 (16ГС), С-03(15Г2СФ) |

С-06 (08X13) |

Э-10Х25Н13Г2 |

ОЗЛ-6 и им подобные |

Подогрев до 150-200°С, температура эксплуатации от минус 40 до 400°С |

|

|

С-07(08Х18Н10Т), С-08 (10Х17Н13М3Т), С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Э-10Х25Н13Г2 |

ОЗЛ-6 и им подобные |

От минус 40 до 400°С |

||

|

Э-11Х15Н25М6АГ2 |

ЭА-395/9 |

От минус 40 до 450°С |

|||

|

ТУ 14-168-23 |

10Х25Н25М3Г2 |

АНЖР-3У |

|||

|

ТУ 14-4-598 |

08Х24Н40М7Г2 |

АНЖР-2 |

От минус 40 до 460°С |

||

|

ТУ 14-4-568 |

08Х24Н60М10Г2 |

АНЖР-1 |

От минус 60 до 470°С |

||

|

С-04-1 (12ХМ) С-04-2 (10Х2М1) |

С-05 (15Х5М) |

Э-09МХ Э-09Х1М |

ОЗС-11 ТМЛ-1У |

Подогрев до 350-400°С, термообработка непосредственно после сварки* |

|

|

С-04-1 (12ХМ), С-04-2(10Х2М1) С-05(15Х5М) |

С-06 (08X13) |

Э-10Х25Н13Г2 |

ОЗЛ-6 |

Подогрев 200-300°С, температура эксплуатации от 0 до 450°С |

|

|

Э-11Х15Н25М6АГ2 |

ЭА-395/9 |

Подогрев 200-300°С, температура эксплуатации от 0 до 500°С |

|||

|

ТУ 14-168-23 |

10Х25Н25М3Г2 |

АНЖР-3У |

|||

|

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Э-10Х25Н13Г2 Э-11Х15Н25М6АГ2 |

ОЗЛ-6 ЭА-395/9 |

Подогрев 200-300°С, температура эксплуатации от 0 до 525°С |

||

|

ТУ 14-168-23 |

10Х25Н25М3Г2 |

АНЖР-3У |

|||

|

ТУ 14-4-598 |

08Х24Н40М7Г2 |

АНЖР-2 |

От 0 до 550°С |

||

|

ТУ 14-4-568 |

08Х24Н60М10Г2 |

АНЖР-1 |

От 0 до 600°С |

||

|

С-06 (08X13) |

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Э-10Х25Н13Г2 Э-10Х25Н13Г2Б |

ОЗЛ-6 ЦЛ-9 |

Подогрев до 150-200°С. При наличии требований к МКК до 350°С (только Э-10Х25Н13Г2Б) |

|

|

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т), С-09 (20Х23Н18) |

С-07(08Х18Н10Т), С-08(10Х17Н13М3Т) С-09(20Х23Н18) |

Э-07Х20Н9 Э-10Х25Ш3Г2 |

ОЗЛ-8 ОЗЛ-6 |

Без требований к МКК |

|

|

Э-04Х20Н9 |

ОЗЛ-14А |

То же, до 550°С |

|||

|

Э-08Х20Н9Г2Б Э-08Х19Н10Г2Б Э-09Х19Н10Г2М2Б |

ЦЛ-11 ЦТ-15 НЖ-13 |

При наличии требований к МКК до 350°С, выше - после стабилизирующего отжига |

|||

|

С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Э-11Х15Н25М6АГ2 |

ЭА-395/9 |

От минус 60 до 350°С, при наличии требований к МКК |

||

|

ТУ 14-168-23 |

10Х25Н25М3Г2 |

АНЖР-3У |

|||

|

ТУ 14-4-715 |

Э-04Х23Н27М3Д3Г2Б |

ОЗЛ-17У |

|||

|

С-10-1 (ХН28МДГ) |

С-10-2 (ХН78Т) |

Э-10Х20Н70Г2Б2В |

ОЗЛ-25Б |

||

|

Примечание: 1. Для удобства пользования таблицей приведены представители марок каждой группы материалов. 2. Температурные условия применения сварных соединений дополнительно ограничиваются условиями применения свариваемых материалов. 3. При отсутствии требований к МКК, условия применения сварных соединений определяются условиями применения свариваемых материалов. 4. При сварке более легированных сплавов на никелевой и железоникелевой основе с менее легированными сплавами и сталями рекомендуется применять электроды, предназначенные для сварки более легированных сплавов, см. табл. 6.1 СТО 00220368-008-2006. *После «термического отдыха» (350-400°С, выдержка 3 ч) время до термообработки не ограничивается. |

|||||

Таблица 8.2 - Сварочные материалы для автоматической сварки под флюсом

|

Сочетание свариваемых сталей различных групп в сварном соединении (А + Б) |

Сварочная проволока |

Флюс |

Допускаемая температура эксплуатации, условия сварки |

||

|

А |

Б |

Стандарт |

Марка |

Марка |

|

|

С-01 (Ст.3) |

С-02 (16ГС), С-03 (15Г2СФ) |

Св-08 Св-08А Св-08ГА Св-10ГА |

АН-348А ОСЦ-45 ФЦ-16 |

Св-08, Св-08А не ниже минус 20°С; Св-08ГА, Св-10ГА не ниже минус 40°С |

|

|

С-04-1 (12ХМ) |

Подогрев до 200-250°С, термообработка |

||||

|

С-04-2 (10Х2М1) |

Подогрев до 200-250°С, термообработка непосредственно после сварки* |

||||

|

С-05 (15Х5М) |

Подогрев до 350-400°С, термообработка непосредственно после сварки* |

||||

|

С-02 (16ГС), С-03 (15Г2СФ) |

С-04-1 (12ХМ) |

Св-08ГА Св-10ГА Св-08ГСМТ Св-10НЮ Св-10НМА |

АН-348А ОСЦ-45 АН-22 АН-47 АН-43 ФЦ-16 |

Подогрев до 200-250°С, термообработка |

|

|

С-04-2 (10Х2М1) |

Подогрев до 200-250°С, термообработка непосредственно после сварки* |

||||

|

С-05 (15Х5М) |

Подогрев до 350-400°С, термообработка непосредственно после сварки* |

||||

|

С-01 (Ст.3), С-02 (16ГС), С-03 (15Г2СФ) |

С-06 (08X13) |

Св-07Х25Н12Г2Т Св-07Х25Н13 |

АН-26С АН-18 48-ОФ-6 |

Подогрев до 150-200°С, температура эксплуатации от минус 40 до 400°С |

|

|

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Св-07Х25Н12Г2Т Св-07Х25Н13 |

АН-26С АН-18 |

От минус 40 до 400°С |

||

|

Св-10Х16Н25АМ6 |

АН-26С, АН-18 |

От минус 40 до 450°С |

|||

|

ТУ 14-1-4968 |

Св-08Х25Н25М3 |

АН-26С, АН-18 |

|||

|

Св-08Х25Н40М7 |

АН-18 |

От минус 40 до 460°С |

|||

|

СВ-08Х25Н60М10 |

АН-18 |

От минус 60 до 470°С |

|||

|

С-04-1 (12ХМ) С-04-2 (10Х2М1) |

С-05 (15Х5М) |

Св-08ХМ Св-04Х2МА |

АН-348А АН-22, АН-43 |

Подогрев до 350-400°С, термообработка непосредственно после сварки* |

|

|

С-04-1 (12ХМ), С-04-2 (10Х2М1) С-05 (15Х5М) |

С-06 (08X13) |

Св-07Х25Н12Г2Т Св-07Х25Н13 |

АН-26С АН-18 48-ОФ-6 |

Подогрев до 200-300°С, температура эксплуатации от 0 до 450°С |

|

|

Св-10Х16Н25АМ6 |

АН-26С, АН-18 |

Подогрев до 200-300°С, температура эксплуатации от 0 до 500°С |

|||

|

ТУ 14-1-4968 |

Св-08Х25Н25М3 |

||||

|

С-07 (08X18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

ТУ 14-1-4968 |

Св-10Х16Н25АМ6 Св-08Х25Н25М3 |

АН-26С, АН-18 |

Подогрев до 200-300°С, температура эксплуатации от 0 до 525°С |

|

|

ТУ 14-1-4968 |

Св-08Х25Н40М7 |

АН-18 |

От 0 до 550°С |

||

|

ТУ 14-1-4968 |

Св-08Х25Н60М10 |

АН-18 |

От 0 до 600°С |

||

|

С-06 (08X13) |

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Св-07Х25Н12Г2Т Св-07Х25Н13 Св-08Х25Н13БТЮ |

АН-26С АН-18 48-ОФ-6 |

Подогрев до 150-200°С. При требовании к МКК до 350°С (только марка Св-08Х25Н13БТЮ) |

|

|

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т), С-09 (20Х23Н18) |

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18) |

Св-06Х19Н9Т |

АН-26С |

Без требований к МКК |

|

|

Св-04Х19Н9 |

АН-26С, АН-18 |

То же, до 550°С |

|||

|

Св-07Х18Н9ТЮ Св-05Х20Н9ФБС |

АН-26С, АН-18 |

При наличии требований к МКК до 350°С, выше - после стабилизирующего отжига |

|||

|

С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Св-10Х16Н25АМ6 |

АН-26С, АН-18 |

|

||

|

ТУ 14-1-4968 |

Св-08Х25Н25М3 |

АН-26С, АН-18 |

От минус 60 до 350°С, при наличии требований к МКК |

||

|

Св-01Х23Н28М3Д3Т |

АН-18 |

||||

|

С-10-1 (ХН28МДТ) |

С-10-2 (ХН78Т) |

ТУ 14-1-997 |

Св-ХН75МБТЮ, Св-ХН78Т |

АНФ-1, ТУ 14-1-1948 |

|

|

Примечание: 1. Для удобства пользования таблицей приведены представители марок каждой группы материалов. 2. Температурные условия применения сварных соединений дополнительно ограничиваются условиями применения свариваемых материалов. 3. При отсутствии требований к МКК, условия применения сварных соединений определяются условиями применения свариваемых материалов. 4. Сварочный флюс поставляется по ГОСТ Р 52222. 5. При сварке более легированных сплавов с менее легированными сплавами и сталями рекомендуется применять сварочные материалы, предназначенные для сварки более легированных сплавов, см. табл. 6.2 СТО 00220368-008-2006. *После «термического отдыха» (350-400°С, выдержка 3 ч) время до термообработки не ограничивается. |

|||||

Таблица 8.3 - Сварочные материалы для сварки в защитных газах

|

Сочетание свариваемых сталей различных групп в сварном соединении (А + Б) |

Сварочная проволока |

Защитная среда |

Допускаемая температура эксплуатации, условия сварки |

||

|

А |

Б |

Стандарт |

Марка |

||

|

С-01 (Ст.3) |

С-02 (16ГС), С-03 (15Г2СФ) |

Св-08Г2С Св-08ГСМТ Св-08ГС |

СО2, Аr |

Не ниже минус 40°С |

|

|

С-04-1 (12ХМ) |

Подогрев до 200-250°С, термообработка |

||||

|

С-04-2 (10Х2М1) |

Подогрев до 200-250°С, термообработка непосредственно после сварки* |

||||

|

С-05 (15Х5М) |

Подогрев до 350-400°С, термообработка непосредственно после сварки* |

||||

|

С-02 (16ГС), С-03 (15Г2СФ) |

С-04-1 (12ХМ) |

Св-08Г2С Св-08ГСМТ Св-08ГС |

СO2, Аr |

Подогрев до 200-250°С, термообработка |

|

|

С-04-2 (10Х2М1) |

Подогрев до 200-250°С, термообработка непосредственно после сварки* |

||||

|

С-05 (15Х5М) |

Подогрев до 350-400°С, термообработка непосредственно после сварки* |

||||

|

С-01 (Ст.3), С-02 (16ГС), С-03 (15Г2СФ) |

С-06 (08X13) |

Св-07Х25Н12Г2Т Св-07Х25Н13 |

CO2, Аr |

Подогрев до 150-200°С, температура эксплуатации от минус 40 до 400°С |

|

|

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Св-07Х25Н12Г2Т Св-07Х25Н13 |

СО2, Аr + 20 % СО2, Аr + 5 % O2 |

От минус 40 до 400°С |

||

|

СВ-10Х16Н25АМ6 |

СO2, Аr |

От минус 40 до 450°С |

|||

|

ТУ 14-1-4968 |

Св-08Х25Н25М3 |

СO2, Аr |

|||

|

Св-08Х25Н40М7 |

СO2, Аr |

От минус 40 до 460°С |

|||

|

CB-08X25H60M10 |

СO2, Аr |

От минус 60 до 470°С |

|||

|

С-04-1 (12ХМ) С-04-2 (10Х2М1) |

С-05 (15Х5М) |

Св-08ХМ Св-04Х2МА |

СO2 |

Подогрев до 350-400°С, термообработка непосредственно после сварки* |

|

|

С-04-1 (12ХМ), С-04-2 (10Х2М1) С-05(15Х5М) |

С-06 (08X13) |

Св-07Х25Н12Г2Т Св-07Х25Н13 |

СO2, Аr |

Подогрев до 200-300°С, температура эксплуатации от 0 до 450°С |

|

|

CB-10X16Н25AM6 |

СO2, Аr |

Подогрев до 200-300°С, температура эксплуатации от 0 до 500°С |

|||

|

ТУ 14-1-4968 |

Св-08Х25Н25М3 |

||||

|

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Св-07Х25Н12Г2Т Св-07Х25Н13 Св-10Х16Н25АМ6 |

СO2, Аr |

Подогрев до 200-300°С, температура эксплуатации от 0 до 525°С |

||

|

ТУ 14-1-4968 |

Св-08Х25Н25М3 |

||||

|

Св-08Х25Н40М7 |

СO2, Аr |

От 0 до 550°С |

|||

|

Св-08Х25Н60М10 |

СO2, Аr |

От 0 до 600°С |

|||

|

С-06 (08X13) |

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т) С-09 (20Х23Н18), С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Св-07Х25Н12Г2Т Св-07Х25Н13 Св-08Х25Н13БТЮ |

СО2, Аr + 20 % СО2, Аr + 5 % O2 |

Подогрев до 150-200°С. При наличии требований к МКК до 350°С Св-08Х25Н13БТЮ в аргоне до 350°С |

|

|

С-07 (08Х18Н10Т), С-08 (10Х17Н13М3Т), С-09 (20Х23Н18) |

С-07 (08X18Н10Т), С-08 (10X17Н13М3Т) С-09 (20Х23Н18) |

Св-06Х19Н9Т |

СO2 |

Без требований к МКК |

|

|

Св-04Х19Н9 |

СO2 |

То же, до 550°С |

|||

|

Св-05Х20Н9ФБС Св-07Х19Н10Б |

Аr, Аr + 20 % СО2, Аr + 5 % O2 |

При наличии требований к МКК до 350°С, выше - после стабилизирующего отжига |

|||

|

С-10-1 (ХН28МДТ), С-10-2 (ХН78Т) |

Св-10Х16Н25АМ6 |

Аr |

От минус 60 до 350°С, при наличии требований к МКК |

||

|

ТУ 14-1-4968 |

Св-08Х25Н25М3 |

||||

|

Св-01Х23Н28М3Д3Т |

|||||

|

С-10-1 (ХН28МДТ) |

С-10-2 (ХН78Т) |

ТУ 14-1-997 |

Св-ХН75МБТЮ, Св-ХН78Т |

||

|

Примечание: 1. Для удобства пользования таблицей приведены представители марок каждой группы материалов. 2. Температурные условия применения сварных соединений дополнительно ограничиваются условиями применения свариваемых материалов. 3. При отсутствии требований к МКК, условия применения сварных соединений определяются условиями применения свариваемых материалов. 4. При сварке более легированных сплавов с менее легированными сплавами и сталями рекомендуется применять сварочные материалы, предназначенные для сварки более легированных сплавов, см. табл. 6.3 СТО 00220368-008-2006. *После «термического отдыха» (350-400°С, выдержка 3 ч) время до термообработки не ограничивается. |

|||||

8.5 Импортные аналоги сварочных материалов представлены в Приложении Б.

8.6 Перед запуском в производство, поступающие на завод сварочные материалы должны быть проверены ОТК завода на наличие сертификата, а также на наличие бирок и их соответствие сертификатам.

8.7 В случае несоответствия данных сертификата данным бирки или ярлыков, производится контроль качества сварочных материалов в соответствии с требованиями ГОСТ или технических условий.

8.8 Перед сваркой электроды необходимо прокалить.

8.9 Поступающие на предприятие сварочные материалы до запуска в производство должны быть приняты ОТК.

8.10 При приемке проверяется:

- наличие сертификата на поставленную партию электродов;

- наличие ярлыка на упаковке и соответствие его данных сертификатам;

- соответствие качества электродов требованиям ГОСТ 9466;

- сварочные технологические свойства электродов путем проведения технологических испытаний тавровых соединений по ГОСТ 9466.

8.11 При приемке сварочной проволоки проверяется:

- наличие сертификата на поставленную проволоку;

- наличие бирок на мотках и соответствие их данных сертификатам;

- состояние поверхности проволоки.

8.12 При приемке флюса проверяется:

- наличие сертификата на поставленный флюс;

- наличие ярлыков и соответствие их данных сертификатам;

- сохранность упаковки.

8.13 При приемке защитного газа проверяется:

- наличие сертификата на поставленный защитный газ;

- наличие ярлыков на баллонах и соответствие их данных сертификатам;

- чистота защитного газа по сертификатам.

Перед использованием каждого нового баллона производится пробная наплавка валика длиной 100-200 мм на пластину с последующим визуальным контролем на отсутствие недопустимых дефектов или на «технологическое пятно» путем расплавления пятна диаметром 15-20 мм.

8.14 При входном контроле, перед запуском в производство сварочных материалов с требованием стойкости к МКК, независимо от наличия сертификатов, производятся испытания наплавленного металла или стыкового сварного соединения по ГОСТ 6032.

Испытание сварочных материалов на стойкость к МКК допускается совмещать с испытанием на стойкость к МКК разнородных сварных соединений, для сварки которых они предназначены. Результаты испытания считаются окончательными и вносятся в паспорт аппарата. При ручной аргонодуговой сварке испытания на МКК можно не производить, при условии содержания в проволоке Ti ≥ 8С или Nb ≥ 10С.

8.15 Перед использованием сварочной проволоки с ее поверхности должны быть удалены следы коррозии, масел, окалина и другие загрязнения, а электроды и сварочный флюс прокалены по режимам, указанным в таблицах 8.4, 8.5.

8.16 Подготовленные к сварке сварочные материалы следует хранить в сушильных шкафах при температуре 60-100°С или в сухих отапливаемых помещениях при температуре не ниже +18°С в условиях, предохраняющих их от загрязнения, ржавления, увлажнения и механических повреждений. Относительная влажность воздуха - не более 50 %. Организация хранения, подготовки и контроля сварочных материалов должна соответствовать требованиям РД 26-17-049.

Таблица 8.4 - Рекомендуемые режимы прокалки и сроки годности электродов

|

Марка электродов |

Температура печи при загрузке электродов, °С, не более |

Скорость подъема температуры, °С/ч |

Температура прокалки, °С |

Время выдержки, ч |

Охлаждение с печью |

Срок годности при соблюдении требований п. 8.16, сутки |

|

|

при закрытых дверцах до температуры, °С |

при открытых дверцах до температуры, °С |

||||||

|

АНО-5, АНО-3, ОЗЛ-14А |

100 |

100-150 |

180-200 |

1 |

150 |

100-120 |

5 |

|

ОЗС-11 |

0,5 |

||||||

|

ОЗЛ-6, ЭА-395/9, АНЖР-1, АНЖР-2, АНЖР-3У, ОЗЛ-8, ЦЛ-11, ОЗЛ-17У |

150 |

100-200 |

200-250 |

1 |

100 |

100-120 |

5 |

|

ОЗЛ-25Б |

1,5 |

||||||

|

АНЖР-3У, ЦЛ-20 |

150 |

100-200 |

350-400 |

1 |

200 |

100-150 |

5 |

|

ЦЛ-9 |

0,8 |

||||||

|

УОНИ-13/45, УОНИ-13/55 |

150 |

100-200 |

350-400 |

1,5 |

200 |

100-150 |

5 |

Таблица 8.5 - Рекомендуемые режимы прокалки и сроки годности флюсов

|

Марка флюса |

Температура печи при загрузке флюсов, °С, не более |

Скорость подъема температуры, °С/ч |

Температура прокалки, °С |

Время выдержки, ч |

Охлаждение с печью |

Срок годности при соблюдении требований п. 8.16, сутки |

|

|

при закрытых дверцах до температуры, °С |

при открытых дверцах до температуры, °С |

||||||

|

ОСЦ-45, АН-348А, АН-26С, АН-18 |

150 |

100-200 |

300-420 |

2 |

300 |

100-150 |

15 |

|

АН-43 |

150 |

100-200 |

380-450 |

2 |

300 |

100-150 |

15 |

|

АН-47 |

150 |

100-200 |

400-500 |

2 |

300 |

100-150 |

- |

|

ФЦ-16 |

150 |

100-200 |

600-640 |

4 |

300 |

100-150 |

- |

|

АН-22 |

150 |

100-200 |

850-900 |

3,5 |

500 |

100-200 |

15 |

|

48-ОФ-6 |

300 |

100-200 |

900-930 |

5 |

500 |

100-200 |

- |

|

Примечание - Флюсы марок АН-47, ФЦ-16, 48-ОФ-6 после прокалки должны храниться только в только в герметичной таре. |

|||||||

8.17 Использование электродов и флюсов, в случае нарушения условий хранения, установленных в п. 8.16 не допускается.

Применение этих материалов разрешается только после проведения повторной прокалки по режимам, согласно паспортам, техническим условиям, настоящего стандарта и проверки сварочно-технологических свойств электродов по ГОСТ 9466 и флюсов по ГОСТ Р 52222.

9 Квалификация сварщиков и специалистов

9.1 К сварке сосудов, аппаратов и трубопроводов из разнородных сталей допускаются сварщики, прошедшие теоретические обучения и практические испытания по программе завода-изготовителя, включающей особенности сварки разнородных соединений конкретных марок сталей и сплавов.

К выполнению сварочных работ при изготовлении, ремонте и монтаже оборудования, подведомственного Ростехнадзору, допускаются только сварщики I уровня аттестованные по Правилам ПБ 03-273-99.

9.2 К руководству сварочными работами допускаются специалисты сварочного производства II, III и IV уровней, изучившие положения настоящего стандарта.

10 Требования к подготовке и сборке деталей под сварку

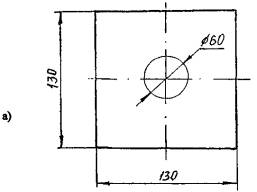

10.1 Конструктивные элементы подготовки кромок, а также типы и размеры сварных швов, должны соответствовать ГОСТ 5264, ГОСТ 8713, ГОСТ 14771, ГОСТ 11534, ГОСТ 16037 или чертежам для нестандартных сварных соединений, в зависимости от применяемого способа сварки.

10.2 Подготовка кромок под сварку выполняется механической обработкой, плазменной или воздушно-дуговой резкой.

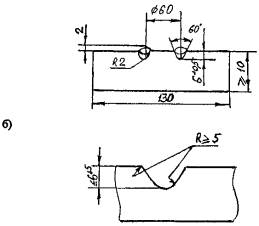

На деталях из легированных, высоколегированных сталей после плазменной, воздушно-дуговой резки необходимо оставлять припуск на механическую обработку не менее 1 мм, на деталях из теплоустойчивых хромомолибденовых сталей не менее 2 мм, а на деталях из сплавов на железоникелевой и никелевой основе после плазменной резки - не менее 3 мм от максимальной впадины.

10.3 Перед сборкой кромки и прилегающие к ним поверхности должны быть зачищены до металлического блеска с двух сторон на ширину не менее 20 мм и обезжирены ацетоном, техническим спиртом, уайт-спиритом и другими растворителями с применением протирочных материалов из хлопчатобумажной ткани.

10.4 Фиксацию деталей при сборке конструкций следует производить прихватками сварочными материалами соответствующих марок (таблицы 8.1, 8.3), предназначенными для сварки данных сочетаний сталей.

10.5 Размеры прихваток и расстояния между ними устанавливаются технологическим процессом или другой нормативно-технической документацией завода-изготовителя.

10.6 Прихватки рекомендуется располагать со стороны, противоположной выполнению первого прохода.

10.7 Прихватки перед сваркой должны быть тщательно зачищены, имеющиеся недопустимые дефекты (трещины, поры и др.) должны быть исправлены.

11 Технологические указания по сварке

11.1 Общие требования

11.1.1 Изготовление сосудов, аппаратов и трубопроводов из разнородных сталей (сплавов) производится с применением ручной дуговой сварки, автоматической сварки под флюсом и сварки в защитных газах.

11.1.2 Ручной дуговой сваркой выполняются: швы, расположенные в пространственных положениях, отличных от нижнего; криволинейные швы (приварка люков, штуцеров, внутренних устройств, трубопроводов и т.п.); швы малой протяженности; подварка корня шва; предварительная наплавка кромок при комбинированной сварке.

11.1.3 Полуавтоматическая сварка в защитных газах может применяться взамен ручной дуговой сварки. Аргонодуговая сварка применяется для сварки деталей толщиной до 6 мм и подварки корня шва при односторонней и двухсторонней сварке.

11.1.4 При полуавтоматической сварке в СО2 разнородных соединений, включающих материалы перлитного, мартенситного, ферритного и мартенсито-ферритного классов, аустенитными сварочными проволоками необходимо применять проволоки, содержащие не менее 25 % никеля.

11.1.5 Аргонодуговая сварка неплавящимся электродом выполняется на постоянном токе прямой полярности, в остальных случаях применяется постоянный ток обратной полярности. Переменный ток может использоваться при РДС, в зависимости от марки применяемых электродов.

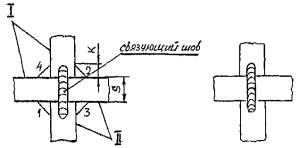

11.1.6 Во избежание больших сварочных напряжений сначала рекомендуется выполнять стыковые швы в свободном состоянии, затем остальные стыковые швы и в последнюю очередь - угловые швы.

11.1.7 Сварные швы большой протяженности рекомендуется сваривать обратно-ступенчатым способом.

11.1.8. При многопроходной сварке рекомендуется менять направление сварки каждого последующего валика по отношению к предыдущему.

11.1.9 Все выполненные сварные швы должны иметь плавный переход к основному металлу и по внешнему виду отвечать требованиям настоящего стандарта.

11.1.10 Все сварные швы сосудов, аппаратов и трубопроводов подлежат клеймению в соответствии с требованиями ПБ 03-576, ПБ 03-584 и ПБ 03-585. Клейма должны ставиться с наружной стороны менее легированной стали. Для стали марки 10Х2М1А-А клеймение выполнять с подогревом до 100°С до термообработки.

11.2 Ручная дуговая сварка

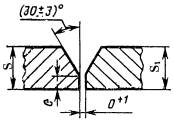

11.2.1 Рекомендуемые конструктивные элементы подготовки кромок, а также типы и размеры сварных швов приведены в таблицах 11.2 - 11.9. Если толщина свариваемого соединения превышает значения, указанные в таблицах, то следует руководствоваться ГОСТ 5264, ГОСТ 11534, ГОСТ 16037 или другими НД, согласованными с организацией-разработчиком настоящего СТО.

11.2.2 В таблице 11.1 приведены рекомендуемые значения сварочного тока при сварке аустенитными электродами.

11.2.3 Ручная дуговая сварка разнородных сталей производится, как правило, короткой дугой без поперечных колебаний электрода с целью уменьшения степени перегрева и получения удовлетворительных механических свойств сварного соединения. Процесс сварки должен выполняться на режимах, обеспечивающих минимальную погонную энергию.

Таблица 11.1 - Рекомендуемые значения сварочного тока при ручной дуговой сварке аустенитными электродами (полярность обратная)

|

Диаметр электрода, мм |

Сварочный ток при различных положениях шва в пространстве, А |

|

|

нижнее |

вертикальное, горизонтальное, потолочное |

|

|

3 |

70-90 |

60-80 |

|

4 |

110-130 |

100-120 |

|

5 |

150-160 |

120-140 |

11.2.4 Для ручной дуговой сварки разнородных сталей применяются электроды в соответствии с таблицей 8.1, содержание никеля в которых зависит от температуры эксплуатации. Допускается применять электроды, имеющие более высокое содержание никеля, чем указано в таблице.

11.2.5 При РДС разнородных сварных соединений, эксплуатируемых при температурах до 400°С, как правило, применяются электроды типа Э-10Х25Н13Г2. В этом случае, необходимо принимать меры по ограничению проплавления не аустенитной стали, используя электроды малого диаметра и минимально допустимые режимы сварки (доля участия не аустенитной стали не должна превышать 30 %), или производить наплавку этих кромок электродами типа Э-11Х15Н25М6АГ2.

11.2.6 После наложения каждого валика необходима тщательная зачистка его от шлака.

11.2.7 Зажигание сварочной дуги производится в разделке шва или на наплавленном металле. Кратер шва должен тщательно заплавляться частыми короткими замыканиями электрода. Выводить кратер на основной металл запрещается.

11.2.8 При смене электрода или случайных обрывов дуги зажигать ее вновь следует, отступив на 15-20 мм назад от кратера и предварительно зачистив в этом месте шов от шлака и окалины.

11.3 Автоматическая сварка под флюсом

11.3.1 Рекомендуемые конструктивные элементы подготовки кромок, а также типы и размеры сварных швов, ориентировочные режимы автоматической сварки под флюсом приведены в таблицах 11.11 - 11.16. Если толщина свариваемого соединения превышает значения, указанные в таблицах, то следует руководствоваться ГОСТ 8713.

11.3.2 Автоматическая сварка под флюсом производится на всю длину шва. После выполнения каждого прохода осуществляется его очистка от шлака, при этом шов и прилегающая к нему зона подвергаются тщательному визуальному контролю с целью выявления трещин и других дефектов. В случае их обнаружению они устраняются.

11.3.3 Начинать и заканчивать сварку продольных стыков необходимо на выводных планках. Длина участка шва на планках должна быть не менее 100 мм.

11.3.4 Выводные планки изготавливаются:

- из менее легированной стали при сочетании сталей перлитного класса или перлитного класса со сталями мартенситного класса;

- из аустенитной стали типа 12Х18Н10Т при использовании аустенитных сварочных материалов или сплавов на железо-никелевой (никелевой) основе.

11.3.5 Автоматическая сварка кольцевых швов выполняется на вращателе, который должен обеспечивать вращение без рывков и поперечных колебаний.

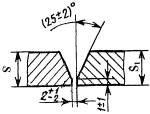

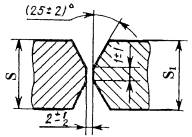

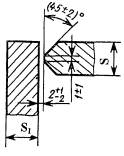

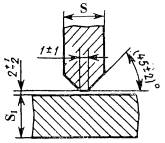

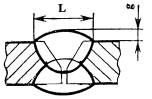

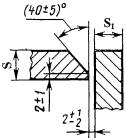

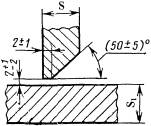

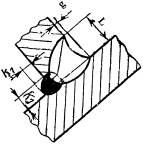

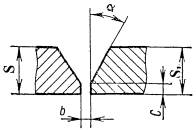

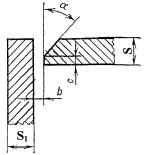

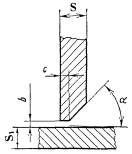

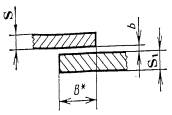

Таблица 11.2 - Ручная дуговая сварка стыковых соединений с односторонним скосом двух кромок односторонним швом

|

Условное обозначение сварного соединения |

Конструктивные элементы |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|

|

С17 |

|

|

Размеры, мм

|

S = S1 |

L |

g |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

3-5 |

8 |

±2 |

0,5 |

+1,5 -0,5 |

|

5-8 |

12 |

|||

|

8-11 |

16 |

|||

|

11-14 |

19 |

|||

|

14-17 |

22 |

±3 |

+2,0 -0,5 |

|

|

17-20 |

26 |

|||

|

20-24 |

30 |

|||

|

24-28 |

34 |

|||

|

28-32 |

38 |

|||

|

32-36 |

42 |

|||

|

36-40 |

47 |

|||

|

40-44 |

52 |

±4 |

||

|

44-48 |

54 |

|||

|

48-52 |

56 |

|||

|

52-56 |

60 |

|||

|

56-60 |

65 |

|||

|

Примечание: 1. Корневой слой шва рекомендуется выполнять электродами диаметром 3 мм, последующие слои - 4-5 мм, поверхностный слой - 3-4 мм. 2. Режимы сварки выбираются в зависимости от сочетания сталей, применяемых электродов и положения шва в пространстве. |

||||

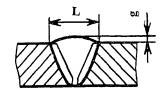

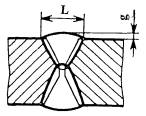

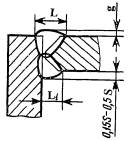

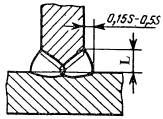

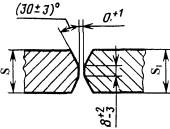

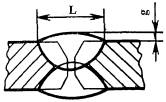

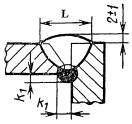

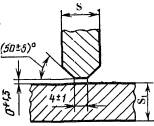

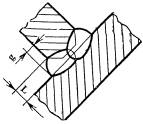

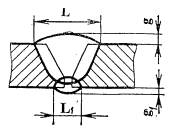

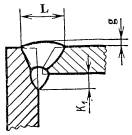

Таблица 11.3 - Ручная дуговая сварка стыковых соединений с односторонним скосом двух кромок

|

Условное обозначение сварного соединения |

Конструктивные элементы |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|

|

С21 |

|

|

Размеры, мм

|

S = S1 |

L |

Li ±2 |

g = g1 |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

||

|

3-5 |

8 |

±2 |

8 |

0,5 |

+1,5 -0,5 |

|

5-8 |

12 |

||||

|

8-11 |

16 |

10 |

|||

|

11-14 |

19 |

||||

|

14-17 |

22 |

±3 |

+2,0 -0,5 |

||

|

17-20 |

26 |

||||

|

20-24 |

30 |

||||

|

24-28 |

34 |

||||

|

28-32 |

38 |

||||

|

32-36 |

42 |

12 |

|||

|

36-40 |

47 |

||||

|

40-44 |

52 |

±4 |

|||

|

44-48 |

54 |

||||

|

48-52 |

56 |

||||

|

52-56 |

60 |

||||

|

56-60 |

65 |

||||

|

Примечание: 1. Корневой слой шва рекомендуется выполнять электродами диаметром 3 мм, последующие слои - 4-5 мм, поверхностный слой - 3-4 мм. 2. Режимы сварки выбираются в зависимости от сочетания сталей, применяемых электродов и положения шва в пространстве. |

|||||

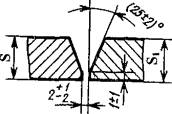

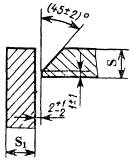

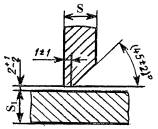

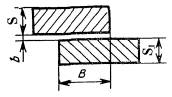

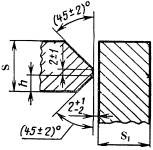

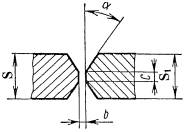

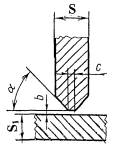

Таблица 11.4 - Ручная дуговая сварка стыковых соединений с двумя симметричными скосами двух кромок

|

Условное обозначение сварного соединения |

Конструктивные элементы |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|

|

С25 |

|

|

Размеры, мм

|

S = S1 |

L |

g |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

От 8 до 11 |

10 |

±2 |

0,5 |

+1,5 -0,5 |

|

Св. 11 до 14 |

12 |

|||

|

Св. 14 до 17 |

14 |

±3 |

+2,0 -0,5 |

|

|

Св. 17 до 20 |

16 |

|||

|

Св. 20 до 24 |

18 |

|||

|

Св. 24 до 28 |

20 |

|||

|

Св. 28 до 32 |

22 |

|||

|

Св. 32 до 36 |

24 |

|||

|

Св. 36 до 40 |

26 |

|||

|

Св. 40 до 44 |

28 |

|||

|

Св. 44 до 48 |

30 |

|||

|

Св. 48 до 52 |

32 |

|||

|

Св. 52 до 56 |

34 |

|||

|

Св. 56 до 60 |

36 |

|||

|

Св. 60 до 64 |

39 |

±4 |

+3,0 -0,5 |

|

|

Св. 64 до 70 |

42 |

|||

|

Примечание: 1. Корневой слой шва рекомендуется выполнять электродами диаметром 3 мм, последующие слои - 4-5 мм, поверхностный слой - 3-4 мм. 2. Режимы сварки выбираются в зависимости от сочетания сталей, применяемых электродов и положения шва в пространстве. |

||||

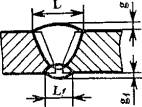

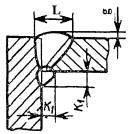

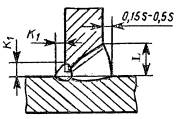

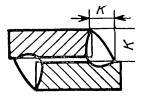

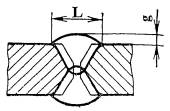

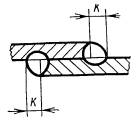

Таблица 11.5 - Ручная дуговая сварка угловых соединений со скосом одной кромки

|

Условное обозначение сварного соединения |

Конструктивные элементы |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|

|

У7 |

|

|

Размеры, мм

|

S |

L |

g |

||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

От 3 до 5 |

8 |

±2 |

0,5 |

+1,5 -0,5 |

|

Св. 5 до 8 |

12 |

|||

|

Св. 8 до 11 |

16 |

|||

|

Св. 11 до 14 |

20 |

|||

|

Св. 14 до 17 |

24 |

±3 |

+2,0 -0,5 |

|

|

Св. 17 до 20 |

28 |

|||

|

Св. 20 до 24 |

32 |

|||

|

Св. 24 до 28 |

35 |

|||

|

Св. 28 до 32 |

38 |

|||

|

Св. 32 до 36 |

41 |

|||

|

Св. 36 до 40 |

44 |

|||

|

Св. 40 до 44 |

49 |

±4 |

||

|

Св. 44 до 48 |

53 |

|||

|

Св. 48 до 52 |

56 |

|||

|

Св. 52 до 56 |

60 |

|||

|

Св. 56 до 60 |

64 |

|||

|

Примечание: 1. Корневой слой шва рекомендуется выполнять электродами диаметром 3 мм, последующие слои - 4-5 мм, поверхностный слой - 3-4 мм. 2. Режимы сварки выбираются в зависимости от сочетания сталей, применяемых электродов и положения шва в пространстве. |

||||

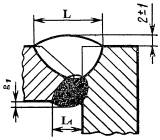

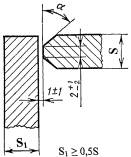

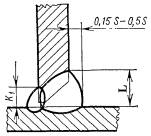

Таблица 11.6 - Ручная дуговая сварка угловых соединений с двумя симметричными скосами одной кромки

|

Условное обозначение сварного соединения |

Конструктивные элементы |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|

|

У8 |

S1 ≥ 0,5S |

|

Размеры, мм

|

S |

L |

L1 |

g |

|||

|

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

Номин. |

Пред. откл. |

|

|

От 8 до 11 |

10 |

±2 |

9 |

±2 |

0,5 |

+1,5 -0,5 |

|

Св. 11 до 14 |

12 |

11 |

||||

|

Св. 14 до 17 |

14 |

±3 |

12 |

±3 |

+2,0 -0,5 |

|

|

Св. 17 до 20 |

16 |

14 |

||||

|

Св. 20 до 24 |

18 |

16 |

||||

|

Св. 24 до 28 |

20 |

18 |

||||

|

Св. 28 до 32 |

22 |

20 |

||||

|

Св. 32 до 36 |

24 |

22 |

||||

|

Св. 36 до 40 |

26 |

24 |

||||

|

Св. 40 до 44 |

28 |

26 |

||||

|

Св. 44 до 48 |

30 |

28 |

||||

|

Св. 48 до 52 |

32 |

30 |

||||

|

Св. 52 до 56 |

34 |

32 |

||||

|

Св. 56 до 60 |

36 |

34 |

||||

|

Св. 60 до 64 |

39 |

±4 |

37 |

±4 |

+3,0 -0,5 |

|

|

Св. 64 до 70 |

42 |

40 |

||||

|

Примечание: 1. Корневой слой шва рекомендуется выполнять электродами диаметром 3 мм, последующие слои - 4-5 мм, поверхностный слой - 3-4 мм. 2. Режимы сварки выбираются в зависимости от сочетания сталей, применяемых электродов и положения шва в пространстве. |

||||||

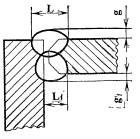

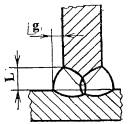

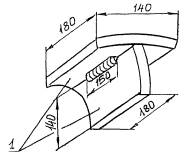

Таблица 11.7 - Ручная дуговая сварка тавровых соединений со скосом одной кромки

|

Условное обозначение сварного соединения |

Конструктивные элементы |

|

|

подготовленных кромок свариваемых деталей |

сварного шва |

|

|

Т7 |

S1 ≥0,5S |

|

Размеры, мм

|

S |

L |

|

|

Номин. |

Пред. откл. |

|

|

От 3 до 5 |

7 |

±2 |

|

Св. 5 до 8 |

10 |

|

|

Св. 8 до 11 |

14 |

|

|

Св. 11 до 14 |

18 |

|

|

Св. 14 до 17 |

22 |

±3 |

|

Св. 17 до 20 |

26 |

|

|

Св. 20 до 24 |

30 |

|

|

Св. 24 до 28 |

33 |

|

|