РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

Положение о расследовании отказов газовых объектов министерства газовой промышленности, подконтрольных органам государственного газового надзора в СССР.

МИНИСТЕРСТВО ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

ГЛАВНОЕ УПРАВЛЕНИЕ ГОСУДАРСТВЕННОГО ГАЗОВОГО НАДЗОРА В СССР

(ГЛАВГОСГАЗНАДЗОР СССР)

ПОЛОЖЕНИЕ

О РАССЛЕДОВАНИИ ОТКАЗОВ ГАЗОВЫХ ОБЪЕКТОВ МИНИСТЕРСТВА ГАЗОВОЙ ПРОМЫШЛЕННОСТИ,

ПОДКОНТРОЛЬНЫХ ОРГАНАМ ГОСУДАРСТВЕННОГО ГАЗОВОГО НАДЗОРА В СССР

Москва 1986

Настоящее положение разработано Главным управлением государственного газового надзора в СССР во исполнение приказа Министерства газовой промышленности от 19 августа 1985 г. № 187, исполнитель - Трушкин В.И.

Положение устанавливает единый порядок и организацию расследования отказов, возникших на газовых объектах, подконтрольных органам государственного газового надзора, как не повлекших, так и повлекших за собой несчастные случаи.

Настоящее положение вводится взамен «Инструкции о порядке расследования аварий, повреждений и разрушение при эксплуатации и строительстве газовых объектов Мингазпрома, подконтрольных Государственной газовой инспекции», утвержденной Министерством газовой промышленности 19.08.1977 г.

Положение согласовано с ЦК профсоюза рабочих нефтяной и газовой промышленности 17.02.86 г. прот. № 53 и утверждено первым заместителем Министра газовой промышленности Маргуловым Р.Д. 04.03.86 г.

Срок введения в действие - 01.06.86 г.

Термины и определения

Авария - внезапный отказ газового объекта (узла), вызвавший полную потерю его работоспособности.

Примечание: критериями аварии являются состояния объекта (узла) в целом или его отдельных элементов, сопроводившиеся недопустимым параметрами технологического процесса нарушением режима работы объекта, поражением или созданием опасных условий для людей, окружающих зданий, сооружений и среды.

Безопасность - свойство объекта (узла, элемента) не быть источником ситуаций, опасных для людей и окружающей среды (ОСТ 51.100-83).

Дефект - каждое отдельное несоответствие продукции установленным требованиям (ГОСТ 15467-79).

Исправное состояние - состояние объекта (узла, элемента), при котором он соответствует всем требованиям нормативно-технической документации (ГОСТ 27.002-83).

Критерий отказа - отличительный признак или совокупность признаков неработоспособного состояния объекта (узла, элемента), согласно которым устанавливается факт возникновения отказа.

Надежность - свойство объекта (узла, элемента) сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования (ГОСТ 27.002-83).

Примечание: надежность является комплексным свойством, включающим безопасность, работоспособность, долговечность, ремонтопригодность и др.

Наработка до отказа - наработка объекта (узла, элемента) от начала его эксплуатации до возникновения первого отказа (ГОСТ 27.002-83).

Наработка между отказами - наработка объекта (узла, элемента) от окончания до восстановления его работоспособного состояния после отказа до возникновения следующего отказа (ГОСТ 27.002-83).

Неисправность - частичная потеря работоспособности объекта (узла, элемента), вызывающая необходимость облегчения режима его работы (снижения параметров технологического процесса) или внепланового проведения работ по устранению дефектов в целях сохранения или восстановления его работоспособности (безопасности).

Отказ - событие, заключающееся в нарушении работоспособности объекта (узла, элемента) (ГОСТ 27. 002-83).

Повреждение - событие, заключающееся в нарушении работоспособности объекта или его составных частей (узлов, элементов) вследствие внешних воздействий, не предусмотренных или превышающих уровни, установленные в нормативно-технической и (или) конструкторской документации.

Последствия отказа - явления, процессы, события и состояния, обусловленные возникновением отказа (ГОСТ 27.002-83).

Причина отказа - явления, процессы, события и состояния, обусловившие возникновение отказа (ГОСТ 27.002-83).

Работоспособность - состояние объекта (узла, элемента), при котором он способен выполнять заданные функции в полном или допустимом технологическим процессом частичном объеме с сохранением заданного уровня безопасности.

Разрушение - событие, заключающееся в полной потере работоспособности объекта (узла) в результате нарушения целостности его конструкции или отдельных элементов.

Узел объекта - конструктивно связанная совокупность элементов объекта, выполняющих единую функцию.

Учитываемый отказ - отказ, учитываемый при оценке надежности объекта (узла, элемента).

Характер отказа - конкретные изменения, обусловленные переходом объекта в неработоспособное состояние.

Элемент объекта - конструктивно независимое устройство или деталь (изделие) с гарантированными изготовителем свойствами и качеством.

1. Общие требования

1.1. Настоящее положение устанавливает единые порядок и организацию расследования отказов, происшедших на объектах Министерства газовой промышленности, подконтрольных органам государственного газового надзора, в СССР, в процессе их эксплуатации.

Настоящее положение является обязательным документом для представителей всех министерств, ведомств, предприятий и организаций, участвующих в расследовании.

1.2. Настоящее положение распространяется на расследование отказов, происшедших на газосборных и газораспределительных сетях, газосборных пунктах, установках подготовки газа газовых промыслов и станций подземного хранения газа, дожимных компрессорных станциях, линейной части, компрессорных, насосных, газораспределительных и раздаточных станциях магистральных трубопроводов, а также на кустовых базах, газонаполнительных станциях сжиженных углеводородных (пропан-бутан) газов и автомобильных газонаполнительных компрессорных станциях (в дальнейшем именуются «газовые объекты»).

1.3. Задачей расследования является выявление с максимальной достоверностью причин и последствий отказов газовых объектов.

1.4. Целью расследования является разработка рекомендаций и предложений по предупреждению возникновения подобных отказов в дальнейшем и, при необходимости, мероприятий по восстановлению работоспособности отказавшего объекта.

1.5. Расследование отказа производится комиссией, назначаемой в порядке и составе, определяемых разделом 4 настоящего положения.

1.6. Ответственность за организационное и хозяйственное обеспечение работы комиссии возлагается на первого руководителя предприятия (производственного подразделения), в границах деятельности или на объектах которого производится расследование.

1.7. Расследование отказов газовых объектов, вызванных авариями (обрушениями) зданий и строительных конструкций, должно производиться в соответствии с «Положением о порядке расследования причин аварий зданий, сооружения, их частей и конструктивных элементов» Госстроя СССР.

1.8. Расследование отказов, вызванных загоранием посторонних предметов и веществ, необходимо производить в соответствии с «Инструкцией по изучению пожаров», утвержденной ГУПО МВД СССР.

1.9. Расследование несчастных случаев, связанных с отказами газовых объектов, следует производить в порядке, определенном «Положением о расследовании и учете несчастных случаев на производстве», утвержденным постановлением Президиума ВЦСПС от 13 августа 1982 г. № 11-6.

2. Классификация отказов

2.1. По своему характеру отказы газовых объектов делятся на две группы: аварии и неисправности.

2.2. По тяжести последствий отказы подразделяются на четыре категории:

I - аварии, приведшие к поражениям объектов других ведомств и окружающей среды, нанесшие народнохозяйственный ущерб, и аварии, повлекшие за собой несчастный случай с особо тяжелыми последствиями (с числом погибших 5 и более человек);

II - аварии, приведшие к поражениям соседних газовых объектов, нанесшие значительный внутриотраслевой ущерб, и аварии, повлекшие за собой групповой несчастный случай с числом погибших 2-4 человека;

III - аварии, вызванные разрушениями отдельных узлов объекта, как повлекшие, так и не повлекшие за собой несчастный случай;

IV - частичные потери работоспособности элементами (узлами) газовых объектов (неисправности).

3. Порядок прохождения информации об отказах газовых объектов

3.1. Первичная информация об обнаружении отказа, поступившая от патрульного, производственного персонала или посторонних лиц, должна быть немедленно и полностью зафиксирована в оперативном журнале производственного подразделения (ЛПУ, СПХГ, ГПУ, УДТГ, ОПС и др.).

По получении первичной информации диспетчер (сменный инженер) должен немедленно известить об обнаружении отказа руководителей подразделения и аварийно-восстановительной или ремонтной службы, диспетчерскую службу производственного объединения, а при необходимости - пожарную команду и газоспасательную службу, и принять меры по получению оперативной (уточненной) информации о категории, возможной причине и степени опасности развития отказа для газового объекта, сооружений других ведомств и окружающей среды.

3.2. Оперативная информация об отказе любой категории по поступлении немедленно должна быть зафиксирована в оперативном журнале производственного подразделения и сообщена диспетчерской службе производственного объединения и контролирующей районной инспекции государственного газового надзора.

При возникновении в результате отказа опасности, угрожающей объектам, зданиям и сооружениям других ведомств и окружающей среде, оперативная информация о возможности развития отказа, кроме того, должна быть немедленно передана организациям-владельцам этих зданий и сооружений, а также соответствующим советским и хозяйственным органам.

Оперативная информация об отказе по поступлении от производственного подразделения должна быть зафиксирована диспетчерской службой объединения в оперативном журнале и сообщена руководителям объединения.

3.3. Оперативная информация о характере и последствиях аварий всех категорий, полученная диспетчерской службой производственного объединения, должна быть немедленно передана по подчиненности соответствующим службам и руководителям вышестоящих органов (ОДУ всесоюзного промышленного объединения, главного территориального управления) и ЦДУ ЕСГ СССР.

3.4. Дежурный заместитель начальника Центрального диспетчерского управления ЕСГ СССР по получении оперативной информации незамедлительно принимает меры по оповещению об аварии руководства Министерства, соответствующего функционального управления, Главгоснадзора СССР, а при наличии пострадавших - и Управления охраны труда, военизированных частей и охраны предприятий.

3.5. Если авария повлекла за собой групповой (происшедший одновременно с двумя и более работниками), с тяжелым или со смертельным исходом несчастный случай, руководитель объединения обязан немедленно сообщить о нем:

техническому инспектору труда;

областному (городскому, краевому, республиканскому) комитету профсоюза;

совету профсоюзов;

в прокуратуру по месту, где произошел несчастный случай.

Сообщение о несчастном случае со смертельным исходом по схеме, установленной «Положением о расследовании и учете несчастных случаев на производстве», направляется также Центральному комитету профсоюза, а в республиках с областным делением - республиканскому совету профсоюзов, и Министерству.

3.6. В соответствии с решением Президиума Совета Министров СССР от 30 сентября 1981 г. об авариях I категории Министерство должно незамедлительно докладывать Правительству СССР.

Подготовка сообщения в Правительство возлагается на руководителя соответствующего функционального управления Министерства, в ведении которого находится объект или предприятие, на котором произошла авария.

3.7. Производственные объединения ежемесячно, к 5 числу следующего за отчетным месяца, должны представлять контролирующим их районным инспекциям госгазнадзора сводные сведения о всех авариях и неисправностях с указанием даты обнаружения, места и характеристик отказа, времени ремонта и простоя объекта, причиненного ущерба.

3.8. Районные инспекции госгазнадзора представляют в Главгосгазнадзор СССР:

- оперативную информацию об авариях всех категорий - немедленно по получении ее от производственных подразделений;

- сводную информацию по установленной форме об отказах газовых объектов - раз в квартал к 15 числу каждого следующего за прошедшим кварталом месяца;

- технические материалы (акты, схемы, формы ВСО и др.) расследования аварий - не позднее 10 дней после завершения работы комиссии.

Рис. 1

3.9. Ответственность за достоверность и сроки передачи информации об отказах несут технические руководители (главные инженеры), руководители диспетчерских служб предприятия (производственных подразделений) и начальники районных инспекций госгазнадзора.

3.10. Схема прохождения информации об отказах приведена нa рис. 1.

4. Состав комиссий, порядок их назначения и сроки расследований

4.1. В состав комиссий по расследованию отказов включаются высококвалифицированные специалисты, обладающие знаниями и опытом работы (или призванные должностными обязанностями) для экспертной оценки характеристик отказа и вынесения суждения о его характере, признаках, причине, механизме и последствиях на основании результатов визуального, аналитического (расчетного) и др. методов исследования.

ведомств, предприятий или организаций-владельцев объектов, пораженных вследствие аварии;

заводов-изготовителей арматуры, сосудов, аппаратов, деталей и оборудования, а также специализированной лаборатории Минчермета СССР «Трубнадзор» - при предположении, что причиной отказа явились дефекты указанных изделий или труб;

строительно-монтажных организаций и Государственной инспекции по качеству строительства Миннефтегазстроя - при предположении, что причиной отказа явился брак строительно-монтажных работ;

проектной организации - при предположении, что причиной отказа явились недостатки проекта или при необходимости выполнения поверочных расчетов конструкций.

4.4. Аварии I категории расследуется межведомственными комиссиями, приказ о назначении которых издается Министерством газовой промышленности.

Если авария повлекла за собой несчастный случай с особо тяжелыми последствиями, наряду с ответственными работниками Министерства и представителями, указанными в пп. 4.2 и 4.3 настоящего положения, в состав комиссии включается представители профсоюзов, технической инспекции труда, органов здравоохранения, социального обеспечения и, при необходимости, других органов государственного надзора.

Подготовка приказа о назначении комиссии возлагается на соответствующее функциональное управление Министерства.

4.5. Аварии II категории расследуются комиссиями, приказ о назначении которых издается Министерством или, по его поручению, главным территориальным управлением или всесоюзным промышленным объединением.

Если авария повлекла за собой групповой несчастный случай с числом погибших 2-4 человека, в состав комиссии должны быть включены:

главный технический инспектор труда Центрального комитета профсоюза, или главный технический инспектор труда совета профсоюзов, или заведующий (заместитель заведующего) отделом охраны труда Центрального комитета профсоюза - председатель;

председатель профсоюзного комитета производственного объединения (предприятия).

4.6. Аварии III категории расследуются комиссиями, приказ о назначении которых издается главным территориальным управлением, всесоюзным промышленным объединением или, по их поручению, производственным объединением (предприятием).

Если авария повлекла за собой групповой (происшедший одновременно с двумя и более работниками) с тяжелым или со смертельным исходом несчастный случай, в состав комиссии должны быть включены:

технический (главный технический) инспектор Центрального комитета или совета профсоюзов - председатель;

представитель профсоюзного комитета производственного объединения (предприятия).

Если несчастный случай, сопроводивший аварию, не требует специального расследования, в состав комиссии включаются:

руководитель производственного подразделения;

руководитель службы охраны труда и техники безопасности производственного объединения (предприятия);

общественный (старший общественный) инспектор по охране труда или другой представитель профсоюзного комитета объединения (предприятия).

4.7. Председатель комиссии назначается приказом о ее образовании по согласованию с заинтересованными ведомствами или организациями.

В случаях расследования аварий II и III категорий, не повлекших за собой несчастных случаев, председателем комиссии, как привило, должен назначаться представитель органов государственного газового надзора.

4.8. Расследование неисправностей должно производиться постоянно действующими комиссиями, назначенными руководством производственных подразделений, с привлечением в необходимых случаях специалистов других организаций в установленном порядке.

4.9. Уведомление о привлечении представителей предприятий и организаций в состав комиссии по расследованию обеспечивается организацией, издающей приказ о назначении комиссии.

4.10. Уведомление о привлечении специалистов к работе в комиссии передается телеграфом, телетайпом или телефонограммой с указанием места сбора и времени начала работы комиссии.

Неприбытие привлекаемых специалистов к месту расследования в течение трех суток с момента начала работы комиссии может рассматриваться комиссией как отказ организации от участия в расследовании.

4.11. Сроки расследования отказов должны быть указаны в приказе о назначении комиссии, но не должны превышать:

10 дней - при расследовании аварий;

5 дней - при расследовании неисправностей.

5. Порядок работы комиссии по расследованию отказа

5.1. Комиссия по расследованию отказа приступает к работе немедленно по прибытии на место.

5.2. До прибытия комиссии должна быть сохранена без изменения обстановка отказа.

При необходимости срочного выполнения ремонтно-восстановительных работ следует обеспечить фиксацию (фотографирование, эскизирование, составление схем, и др.) обстановки и сохранность всех частей разрушившихся и поврежденных элементов.

Ответственность за обеспечение и достоверность фиксации последствий отказа, а также сохранность всех частей разрушившихся и поврежденных элементов до начала и в процессе расследования возлагается на технического руководителя (главного инженера) предприятия (производственного подразделения).

5.3. Должностные лица предприятия (производственного подразделения) обязаны обеспечить комиссию всеми необходимыми для расследования средствами, способствующими выяснению обстоятельств, характера и причин отказа.

5.4. При расследовании комиссией устанавливаются факторы конструктивного, технологического или организационного характера, вызвавшие отказ.

5.5. Расследование проводится путем натурного обследования места отказа, а также аналитического, экспертного и лабораторного методов исследований.

5.6. При натурном обследовании производится документальная фиксация (фотографирование, обмеры, эскизирование) последствий отказа, устанавливаются его критерии, условия эксплуатации узла, на котором произошел отказ, а также проводится осмотр частей разрушившихся и поврежденных элементов и, при необходимости, построение разверток разрушившихся элементов.

5.7. В процессе аналитического исследования на основе изучения имеющихся документов, опроса должностных лиц и очевидцев, поверочных расчетов и результатов натурного обследования выявляются:

характеристика объекта (организация-проектировщик, год выпуска проекта, проектная и фактическая конструкция в месте отказа);

соответствие проектных решений, а также примененных материалов и изделий условиям эксплуатации и требованиям строительных норм и правил, государственных стандартов и технических условий;

время, условия производства и качество строительно-монтажных работ, их соответствие требованиям проекта, строительных норм и правил;

время, методы и результаты приемочных испытаний объекта;

установленный и фактический на момент отказа режимы функционирования объекта (узла);

дата ввода объекта в эксплуатацию;

время последнего капитального ремонта объекта (узла).

Показания должностных лиц и очевидцев отказа должны быть документально оформлены и приложены к акту.

5.8. Методом экспертных оценок, использующим обобщенный опыт специалистов, на основе результатов натурного обследования места отказа и аналитического исследования устанавливаются характеристики отказа: характер отказа, место, вид и размеры очага, источник и причина отказа, а также организация и лица, виновные в отказе. х)

____________

х) Определение характера, очага и причины разрушения трубопроводов, сосудов или аппаратов, вызвавших отказ газового объекта, рекомендуется выполнять в соответствии с методикой, приведенной в приложении 2 к настоящему положению.

5.9. При невозможности определения причины отказа методом экспертных оценок комиссией определяются необходимые объемы и виды дополнительных специальных лабораторных исследований и испытаний, назначаются организация и лица, ответственные за их организацию.

5.10. В случае расследования отказа, возникшего в процессе технического обслуживания или ремонта объекта (узла), для выявления его причин комиссией дополнительно должны быть установлены виды и характер работ, производившихся непосредственно перед отказом, профессиональная подготовленность персонала и правильность его действий во время производства работ.

5.11. Ущерб от отказа, определяемый в процессе расследования (суммарное время простоя объекта, безвозвратные потери продукции, объем невыработанной (недопоставленной потребителю) продукции, затраты времени и материальных средств на ликвидацию последствий отказа, ущерб, нанесенный соседним объектам и окружающей среде) должен быть подтвержден соответствующими документами, прилагаемыми к акту.

5.12. На основании результатов расследования отказа комиссией должны быть разработаны рекомендации по предупреждению возможностей возникновения подобных отказов в дальнейшем, прилагаемые к акту.

5.13. Результатом работы комиссии должен являться акт технического расследования отказа установленной формы (приложение 1).

Акт расследования должен быть подписан всеми членами комиссии. Лицо, несогласное с содержанием акта, обязано подписать его с изложением особого мнения, прилагаемого к акту.

Если отказ повлек за собой несчастный случай, наряду с актом технического расследования комиссией (рабочей подкомиссией) составляется акт «Положением о расследовании и учете несчастных случаев на производстве».

5.14. Комиссия в процессе расследования имеет право потребовать от производственного предприятия, на объекте которого произошел отказ, привлечения к расследованию экспертов и др. специалистов для выполнения специальных расчетов, лабораторных исследований, топографических съемок, изготовления фотоснимков, эскизов и других работ.

Организация и оплата проведения экспертизы, лабораторных исследований и других работ, связанных с расследованием отказа, а также техническое оформление материалов расследования обеспечивается предприятием, на объекте которого произошел отказ.

6. Права и обязанности членов комиссии

6.1. Комиссия имеет право организовывать рабочие подкомиссии для детального изучения отдельных вопросов по расследованию отказа, в том числе по расследованию связанного с ней несчастного случая.

6.2. Председатель комиссии несет ответственность за правильную организацию работы комиссии.

6.3. Каждый член комиссии, участвующий в расследовании отказа, несет ответственность за своевременность и качество расследования и достоверность получаемых при этом результатов.

6.4. Каждому члену комиссии по его требованию должны быть представлены материалы, связанные с проектированием, строительством, испытаниями и эксплуатацией объекта, необходимые для расследования отказа.

6.5. Члены комиссии, прибывшие для расследования отказа газового объекта, должны пройти инструктаж по технике безопасности в соответствии с Единой системой управления охраной труда в газовой промышленности.

Приложение 1

обязательное

Акт

|

Приложение 2

рекомендуемое

МЕТОДИКА

определения характера, очага и причины отказа газового объекта, вызванного

разрушением трубопроводов, сосудов или аппаратов

1. Определение характера разрушения

1.1. Определение характера разрушения выполняется комиссией непосредственно на месте отказа.

1.2. Общий характер разрушения возможно определить по траектории движения трещины.

Хрупкая трещина, как правило, распространяется по волновой (синусоидальной) траектории. Осью синусоиды при этом является образующая элемента.

Вязкое разрушение, не считая стадии торможения, распространяется вдоль образующей с незначительными отклонениями от прямолинейного движения, а кромки разрыва образуют беспорядочные гофра вследствие их пластического удлинения в процессе разрушения.

1.3. При техническом расследовании отказа необходимо, кроме того, обратить внимание на остановку разрушения.

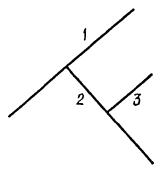

1.4. Разрушение может остановиться по одному из четырех типов, показанных на рис. 1:

I тип - остановка без изменения направления трещины (рис. 1, а) - наиболее характерен для трубопроводов и сосудов, внутри которых находятся жидкие среды или эксплуатируемых при невысоком давлении газа, когда скорость распространения трещины незначительна по сравнению со скоростью декомпрессии рабочей среды;

II тип - остановка винтовым торможением трещины (рис. 1, б);

III тип - остановка раздвоением трещины (рис. 1, в);

IV тип - остановка в результате опережающего разрыва поперечного сварного стыка на пути движущейся трещины (рис. 1, г).

Остановки разрушения II, III, IV типов характерны для газопроводов, эксплуатируемых при высоком давлении, когда разрушения распространяются с высокой скоростью.

Остановки разрушений II и III типов чаще всего встречаются в трубопроводах из спиральношовных труб.

Остановка разрушения IV типа характерна для трубопроводов из прямошовных труб.

Рис. 1. Типы остановок вязких разрушений:

а - остановка без изменения направления трещины; б - винтовое торможение трещины; в - раздвоение трещины; г - опережающий разрыв поперечного стыка на пути движущейся трещины

В этом случае остановка происходит в результате разрушения кольцевого шва, находящегося на пути движущейся трещины, т.к. впереди вершины вязкой трещины перемещается изгибная волна, искажающая форму сечения трубы, а непосредственно перед вершиной трещины протекает продольная пластическая деформация. При этом металл сварного шва может не выдержать высокоскоростной деформации изгиба, а затем растяжения и разрушается раньше, чем его пересечет магистральная трещина. Разрушение вдоль трубопровода прекращается.

Если разрушение остановилось по IV типу, то необходимо осмотреть разрушившийся кольцевой стык, выявить наличие дефектов в его изломе, их размеры, а также определить, не является ли он очагом разрушения.

1.5. При осмотре места отказа необходимо уточнить характер разрушения (хрупкий, квазихрупкий, вязкий, условно вязкий), по виду излома кромок разрыва.

1.6. Для подготовки излома к осмотру его очищают с помощью моющих средств и волосяных щеток.

Очистка излома металлическими щетками и острыми предметами, могущими его повредить, не допускается. Не допускается промывка излома растворами кислот.

1.7. Хрупкий излом представляет собой шероховатую плоскость скола, перпендикулярную поверхности металла (рис. 2, а).

Отличительной особенностью хрупкого излома является отсутствие макропластических деформаций. Условно принято считать, что относительное сужение площади поперечного сечения при хрупком разрушении не превышает 1,5-2 %. Поверхность излома имеет явно выраженную кристаллическую структуру. Кристалличность в изломе является основным признаком хрупкого разрушения.

Рис. 2. Типы (профили) изломов, встречающихся при разрушениях:

а - хрупкий излом (утяжки нет); б - пластический излом (I разновидность); в - пластический излом (II разновидность); г - пластический излом (III разновидность); д - смешанный излом; е - условно вязкий излом; 1 - губы среза; 2 - кристалличность в изломе сколом; 3 - незначительная утяжка; 4 - значительная утяжка; 5 - плоскость среза; 6 - полоска волокнистого излома; 7 - волокнистость (шиферность, слоистость); 8 - смещение сварных швов.

Хрупкие изломы при разрушении имеют, как правило, незначительные губы среза, прилагающие к поверхности металла. Размер губ срезa фактически определяет степень хрупкости излома. Излом следует считать хрупким, если суммарная толщина губ среза не превышает 20 % от номинальной толщины стенки.

1.8. Вязкий (пластический) излом образуется в результате сдвига (среза). При вязком изломе относительное сужение площади поперечного сечения превышает 15 %. Профиль излома может иметь форму, указанную на рис. 2, б, в, г.

Поверхность вязкого разрушения матовая и имеет характерное волокнистое строение, указывающее на широкое развитие пластической деформации в процессе разрушения. На поверхностях металла, непосредственно прилегающих к вязким изломам, видна утяжка (местное утонение) стенки (см. рис. 2, б, в, г).

Вязкие изломы при разрушении могут быть трех разновидностей.

На рис. 2, б показана первая разновидность пластического излома - чисто сдвиговый пластический излом. Плоскость среза (сдвига) проходит через всю толщину стенки и образует с поверхностями металла угол, приблизительно равный 45°. Эта разновидность вязкого излома характерна, прежде всего, для стадии затухания разрушения.

На рис. 2, в показана вторая разновидность вязкого излома - вязкий Z-образный излом. Профиль излома представляет собой две параллельные плоскости среза, составляющие с поверхностями металла угол около 45°. Плоскости среза разделены в середине толщины излома центральной полоской волокнистого излома, перпендикулярной поверхности металла. Нередко в центральную полоску вкраплены кристаллы хрупкого излома. Эта разновидность излома наиболее характерна для распространения вязких разрушений в магистральных трубопроводах.

На рис. 2, г показана третья разновидность вязкого излома - вязкий V-образный излом. Этому виду излома присущи те же характерные особенности, которые свойственны вязкому Z-образному излому (II-я разновидность). V-образный излом встречается, как травило, в начале распространения вязкого разрушения, а также при разрушениях металла труб с весьма мелкой структурой, например, термически упрочненных труб или труб из стали, прокатанной по регулируемому режиму температур и обжатий.

1.9. Квазихрупкий излом (рис. 2, д) образуется при комбинированном (смешанном) характере разрушения, когда в центральной части толщины стенки имеется участок излома хрупкого типа, ориентированный нормально к поверхности листа, а остальные части стенки разрушаются вязко (срезом).

Излом следует считать квазихрупким в случае, если суммарная толщина губ среза превышает 20 % от номинальной толщины стенки трубы, в противном случае излом следует считать хрупким.

При квазихрупком изломе наблюдается относительное сужение поперечного сечения, но оно не превышает 15 %.

Квазихрупкий излом следует отличать от вязких изломов второй и третьей разновидностей (рис. 2, в, г) по структуре центральной плоскости излома.

Квазихрупкий излом может встречаться только на стации распространения трещины.

1.10. Условно вязкий (волокнистый) излом (рис. 2, е) образуется без утяжки металла по толщине листа и характерен для очагов разрушений в сварных соединениях и в местах механических повреждений.

2. Определение очага отказа

2.1. Особое внимание должно быть уделено установлению очага отказа (места начала разрушения), поскольку чаще всего вид очага позволяет определить причину отказа.

2.2. Очаг отказа находится, как правило, на участке с прямым изломом, перпендикулярным поверхности металла.

Независимо от того, является ли общий характер разрушения хрупким или вязким, излом в месте очага имеет хрупкий (кристаллический), как показано на рис. 2, а или условно вязкий (волокнистый), рис. 2, е, характер.

2.3. При хрупком разрушении очаг определяется по характерному для хрупкого излома шевронному узору («елочке»).

Острые углы шевронного узора всегда направлены противоположно направлению движения трещины. Схождение двух, направленных один к другому, шевронных узоров указывает на начало распространения (очаг) разрушения (рис. 3).

Рис. 3. Схождение шевронного узора («елочки») к очагу разрушения

Рис. 4. Последовательность образования трещин (номера 1, 2, 3 соответствуют очередности образования трещин)

2.4. Макрорельеф поверхности трещины хрупкого и квазихрупкого излома на участке распространения разрушения отличается от излома в очаге. Поверхность в очаге разрушения - гладкая, плоская или ступенчатая и кристаллическая, а на участке распространения она имеет шевронный узор («елочку»), являющийся признаком малой пластической деформации.

2.5. При вязком изломе очаговый участок разрушения перпендикулярен поверхности листа и имеет волокнистый макрорельеф.

2.6. Вязкий (пластический) излом иногда также имеет шевронный узор. Однако этот узор выражен слабо и принимать его во внимание при определении очага вязкого разрушения не рекомендуется.

2.7. При нахождении очага вязкого разрушения необходимо по кромкам разрыва отыскать участки с прямыми изломами, перпендикулярными поверхности металла, и определить наиболее вероятный очаг разрушения.

При определении наиболее вероятного очага вязкого разрушения следует руководствоваться следующими дополнительными признаками:

очаг разрушения совпадает, как правило, с эпицентром образовавшегося при разрушении трубопровода котлована;

начало разрушения находится, как правило, в месте максимального раскрытия кромок (при отказах продуктопроводов) или на самом развернутом в плоскость участке трубы (при отказах газопроводов);

начало разрушения может примыкать к сварному соединению или к механическому повреждению (задир, риска);

очаг отказа находится в зоне коррозионного поражения металла.

2.8. Возможны разрушения неоднородные по характеру излома. Хрупкие участки могут чередоваться с квазихрупкими и вязкими. Последовательность расположения участков с различными типами изломов, их размеры и расстояния от очага разрушения должны быть указаны на схеме разрушения.

2.9. В затруднительных ситуациях, когда линии разрушения имеют сложные очертания или разрушение сопровождалось образованием кусков металла и их разбросом, для установления расположения очага разрушения необходимо вычертить развертку разрушившегося элемента на плоскость. Для этого обмеряются отдельные куски и определяется порядок их стыковки между собой.

2.10. После построения развертки разрушившегося элемента необходимо найти направление и последовательность распространения разрушения. Для этого следует руководствоваться правилом ветвления трещины, вытекающим из законов механики разрушения.

Это правило иллюстрирует схема, показанная на рис. 4, где номера трещин соответствуют очередности их образования. Принцип очередности образования трещин: каждая последующая трещина примыкает своим началом к предыдущей. Угол примыкания, как правило, равен примерно 90°.

2.11. При весьма хрупких разрушениях (с минимальными губами среза) могут наблюдаться несколько очагов разрушения со сходящимся шевронным узором. Такие разрушения протекают с образованием множества кусков и осколков. В этом случае следует обследовать все обнаруженные очаги и найти первичный очаг разрушения.

При нахождении наиболее вероятного очага хрупкого разрушения следует руководствоваться следующими соображениями:

очаг разрушения находится на участке разрыва, направление которого параллельно образующей разрушившегося элемента;

очаг находится на куске металла, размер которого, измеренный в перпендикулярном линии разрыва направлении, равен периметру поперечного сечения элемента;

дополнительные очаги, образовавшиеся вследствие распространения упругих волн в металле при разрушении, находятся, как правило, в сварных (монтажных и заводских) соединениях, в ремонтных подварках, а также в местах концентрации напряжений.

2.12. Очаг разрушения должен быть тщательно обмерен, заэскизирован и описан. В акте должны быть указаны его размеры и положение по длине разрушившегося элемента и по периметру его поперечного сечения (указывается по часовой стрелке угол между вертикальной осью и осью, проходящей через очаг разрушения, если смотреть на сечение в направлении запроектированного движения продукта).

Следует также указывать место расположения очага отказа по конструктивному признаку:

- в основном металле;

- в заводском сварном шве;

- в монтажном сварном шве;

- в зоне термического влияния сварного шва.

Если очаг разрушения обнаружен в сварном соединении, то необходимо указать, где прошло разрушение: по металлу шва или по линии сплавления шва с основным металлом.

2.13. При наличии в зоне очага механических повреждений металла, дефектов сварки или металлургических дефектов они должны быть тщательно обмерены и подробно описаны независимо от того, являются ли они допустимыми или не допускаются.

2.14. Для воссоздания полной картины разрушения к акту технического расследования отказа трубопровода необходимо приложить схему разрушенного участка трубопровода с указанием предполагаемого очага разрушения и расположением разбросанных осколков трубопровода.

3. Определение причины отказа

3.1. Причинами отказа могут явиться дефекты труб, деталей и оборудования, строительные дефекты, повреждения труб, сосудов, аппаратов и деталей, нарушения условий и режимов эксплуатации объектов, наружная коррозия, естественное старение и прочие причины.

3.2. Все дефекты стенок трубопроводов по их происхождению можно разделить на три группы:

а) дефекты металлургического происхождения, возникающие в процессе прокатки стального листа;

б) механические повреждения, возникающие при изготовлении труб и сосудов на заводе, в процессе транспортировки и при производстве сварочно-монтажных и строительных работ;

в) дефекты сварных соединений.

Классификация дефектов и их описание приведены в таблице 1.

Таблица 1

КЛАССИФИКАЦИЯ

дефектов стенки магистральных трубопроводов

|

Описание и геометрические характеристики дефекта |

||

|

1 |

2 |

|

|

А. ДЕФЕКТЫ МЕТАЛЛУРГИЧЕСКОГО ПРОИСХОЖДЕНИЯ |

||

|

1. Трещина |

Узкий разрыв металла, направленный вглубь металла под углом, близким к 90°, направление трещины на поверхности трубы может быть произвольное. Трещины подразделяются на сквозные и несквозные. |

|

|

2. Расслоение |

Нарушение сплошности металла, направленное параллельно плоскости листового проката. |

|

|

3. Зажат |

Нарушение сплошности поверхности в направлении прокатки по всей длине изделия или на значительной его части. |

|

|

4. Плена |

Отслоение металла различной толщины и размера, чаще всего языкообразной формы, вытянутое в направлении прокатки и соединенное с основным металлом одной стороной. Нижняя поверхность плены, а также образованное ею углубление окислены. |

|

|

5. Рванина |

Раскрытый глубокий окисленный разрыв поверхности металла разнообразного очертания, расположенный поперек или под углом к направлению прокатки и образующийся при горячей прокатке вследствие несовершенной калибровки валков, повышенной пластичности или пережоге металла. |

|

|

6. Риска |

Продольная канавка, образовавшаяся от царапанья поверхности металла на прокатном инструменте. |

|

|

Б. МЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ |

||

|

1. Царапина |

Повреждение наружной поверхности металла в результате однократного динамического взаимодействия поверхности с перемещающимся относительно нее твердым телом, имеющим острые края. При образовании царапины воздействующие напряжения достигнут разрушающих значений. Форма поперечного сечения царапины близка к треугольной или трапециевидной и может изменяться по длине. Направление относительно продольной оси трубы - произвольное. Форма царапины на поверхности трубопровода может быть прямолинейной, криволинейной и полигональной. |

|

|

2. Задир |

Повреждение с теми же характеристиками, что и у царапины. В отличие от царапины задир имеет зазубренные края. Задир характеризуется когезионным отрывом, при котором прочность фрикционных связей между поверхностью металла и царапающим телом выше прочности основного материала в глубине стенки трубы. |

|

|

3. Забоина |

Повреждение, проявляющееся в результате динамического взаимодействия трубы с твердым телом, имеющим острые края, без тангенциального перемещения. В зависимости от характера и силы удара забоина может иметь различную форму, площадь и глубину (до 4 мм). В стенке трубы в момент удара возникают значительные напряжения изгиба. Площадь забоины условно равна произведению ее длины (максимального линейного размера забоины в плане) на ширину (наибольший размер, перпендикулярный длине забоины). |

|

|

4. Вмятина |

Повреждение в результате статического или динамического взаимодействия поверхности трубопровода с твердым телом, не имеющим острых кромок. Вмятина характеризуется плавным сопряжением поверхностей, образующих углубление, с поверхностью трубы. Характерным параметром вмятины является ее глубина, определяемая как максимальное радиальное смещение поверхности вмятины от своего первоначального (номинального) положения. |

|

|

В. ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ |

||

|

1. Трещина (технологическая трещина при сварке) |

Наиболее опасный дефект сварного соединения в виде узкого разрыва металла, направленного под углом примерно 90° к поверхности стенки трубы. Трещины могут образовываться в шве, зоне термического влияния и по границе сплавления. |

|

|

2. Пора |

Дефект металла сварного шва в виде заполненной шлаком несплошности металла различной формы. |

|

|

3. Непровар |

Дефект сварного шва, заключающийся в отсутствии сплавления между металлом шва и основным металлом или (при многослойной сварке) между отдельными слоями шва. |

|

|

4. Подрез |

Дефект сварного соединения, представляющий собой углубление (канавку) в основном металле, расположенное вдоль границы шва. |

|

|

5. Кладовые (неметаллические) включения |

Макро- и микроскопические частицы соединений металла с кислородом (оксидов), азотом (нитридов), серой (сульфидов), фосфором (фосфидов), а также шлака, покрытий и т.п. Различают эндогенные включения, т.е. такие, которые образуются в результате протекающих в металле процессов, например, химических реакций, и экзогенные включения, образующиеся в результате попадания инородных частиц извне, например, шлаковые включения. |

|

|

6. Смещение кромок |

Неправильное положение кромок друг относительно друга, когда плоскости, касательные к поверхностям стыкуемых деталей, не совпадают. |

|

3.3. К строительным дефектам относятся отступления от проектной конструкции, отступления от правил строительства, механические повреждения труб, деталей и оборудования в процессе строительства, а также дефекты монтажных сварных соединений.

3.4. Повреждения труб, деталей и оборудования в процессе эксплуатации объекта могут возникнуть при аварии на соседнем объекте или узле - осколками металла, выброшенным грунтом, сейсмической (взрывной) волной или пламенем загоревшегося продукта, при производстве строительных работ в охранной зоне объекта строительными машинами, механизмами, инструментами, а также стихийными силами.

3.5. Источниками отказов вследствие нарушения условий и режимов эксплуатации объектов могут оказаться сероводородная коррозия (охрупчивание или растрескивание металла), внутренняя коррозия, внутренняя и наружная эрозия, а также нарушения правил обслуживания и превышение установленных режимов функционирования объекта.

3.6. Результатом наружной коррозии могут явиться сплошное, протяженное или местное коррозионное утонение стенки, отдельные коррозионные пятна, сквозные коррозионные дефекты и коррозионное растрескивание (карболатно-бикарбонатная коррозия).

Определения коррозионных дефектов приведены в таблице 2.

Таблица 2

КОРРОЗИЯ МЕТАЛЛОВ. ТЕРМИНЫ

|

Определение |

|

|

1 |

2 |

|

Коррозия металлов |

Разрушение металлов вследствие химического или электрохимического взаимодействия их с коррозионной средой. |

|

Коррозионный очаг |

Участок поверхности металла, на котором сосредоточен коррозионный процесс. |

|

Сплошная коррозия |

Коррозия, охватывающая всю поверхность металла. |

|

Равномерная коррозия |

Сплошная коррозия, протекать с одинаковой скоростью по всей поверхности металла. |

|

Местная коррозия |

Коррозия, охватывавшая отдельные участки поверхности металла. |

|

Подповерхностная коррозия |

Местная коррозия, начинающаяся с поверхности, но преимущественно распространяющаяся под поверхностью металла таким образом, что разрушение и продукт коррозии оказываются сосредоточенными в некоторых областях внутри металла. |

|

Точечная коррозия. Питтинг. |

Местная коррозия металла в виде отдельных точечных поражений. |

|

Коррозия пятнами |

Местная коррозия металла в виде отдельных пятен. |

|

Сквозная коррозия |

Местная коррозия, вызывающая разрушение металла насквозь. |

|

Послойная коррозия |

Коррозия, распространяющаяся преимущественно в направлении пластической деформации металла. |

|

Нитевидная коррозия |

Коррозия, распространяющаяся в виде нитей, преимущественно под неметаллическими защитными покрытиями. |

|

Структурная коррозия |

Коррозия, связанная со структурной неоднородностью металла. |

|

Межкристаллитная коррозия |

Коррозия, распространяющаяся по границам кристаллитов (зерен) металла. |

|

Избирательная коррозия |

Коррозия, разрушающая одну структурную составляющую или один компонент сплава. |

|

Ножевая коррозия |

Локализованный вид коррозии металла в зоне сплавления сварных соединений в сильно агрессивных средах. |

|

Коррозионная язва |

Местное коррозионное разрушение, имеющее вид отдельной раковины. |

|

Коррозийное растрескивание |

Коррозия металла при одновременном воздействии коррозионной среды и внешних или внутренних механических напряжений растяжения с образованием транскристаллитных или межкристаллитных трещин. |

|

Коррозионная усталость |

Понижение продела усталости металла, возникающее при одновременном воздействии циклических растягивающих напряжений и коррозионной среды. |

|

Коррозионная хрупкость |

Хрупкость, приобретенная металлом в результате коррозии. |

3.7. Коррозионное растрескивание возникает при электрохимической защите трубопроводов. При этом происходит подщелачивание грунтовых вод и образование на участках трубопровода с отслоившейся изоляцией защитной карбонатной пленки. Эта пленка, как правило, обладает несплошностью и на отдельных участках трубопровода создаются очаги локальной коррозии (анодные участки), на которых начинаются процессы зарождения и развития трещин коррозионного растрескивания.

3.8. Разрушение вследствие коррозионного растрескивания металла катодно-защищенных трубопроводов имеет следующие особенности:

наблюдается при эксплуатации трубопроводов в карбонатных и бикарбонатных средах (плотный известняк, скальные грунты);

носит сезонный характер, связанный с образованием повышенной влажности грунта в осенне-весенний период (таяние снегов, выпадение осадков).

Рис. 5 Виды коррозии по характеру коррозионного разрушения

1а-1в - сплошная коррозия (1в - равномерная, 1б - неравномерная, 1в - избирательная); 2а - 2з - местная коррозия (2а - пятнами, 2б - язвами, 2в - точечная, 2г - сквозная, 2д - нитевидная, 2е - подповерхностная, 2ж - межкристаллитная, 2з - ножевая), 3 - коррозионное растрескивание)

Рис. 6 Вид коррозионных трещин на поверхности плиты

3.9. Характерные признаки коррозионного растрескивания:

в карбонатно-бикарбонатных средах происходит под отслоившейся противокоррозионной изоляцией; на поверхности трубы в этом месте видны отложения белого и серо-желтого цвета. Признаков интенсивной общей коррозии на поверхности нет;

вблизи кромки разрыва (при зачистке наружной поверхности трубы до металлического блеска) видны многочисленные небольшие трещины, ориентированные вдоль образующей трубы, которые при своем слиянии образуют в плане магистральную ступенчатую трещину, идущую вдоль образующей трубы (рис. 7).

На поверхности излома различают два участка с различным характером микрорельефа (рис. 7, в). Участок «4» начинается на наружной поверхности трубы и идет под углом 90° к образующей. Он более гладкий относительно участка «2», который идет под углом 45° и имеет шиферный излом.

3.10 Естественное старение металла элементов газовых объектов наступает в результате усталостного и коррозионно-усталостного износа.

3.11. Усталостный износ возникает при повторном нагружении с малой частотой приложения нагрузок (так называемой малоцикловой усталостью) и характерен для магистральных продуктопроводов. Иногда такое нагружение называют повторно-статическим. Малоцикловая усталость в большинстве случаев связана с действием высоких напряжений (деформацией). При усталости напряжения обычно интегрально в микрообъеме не превышают sт, однако в зонах концентрации напряжений (сварные швы, риски, неметаллические включения и др.) может резко возрасти эффективный коэффициент концентрации деформации. В таких участках металл, пластически деформируясь, упрочняется и передает нагрузку соседним, еще не упрочивающимся участкам. Так продолжается до тех пор, пока не исчерпывается возможность упрочения в каком-либо сечении и не начинается разрушение в виде трещин усталости.

Усталостный излом (рис. 7, а и б) характеризуется наличием отдельных зон, внешне отличающихся микрорельефом. Отсутствует утонение кромок разрыва, плоскость его образует угол 90° с поверхностями металла. Образуется обычно в зоне очага разрушения, которое начинается с поверхности (в основном, с концентратов напряжений) и имеет макрохрупкий характер.

Рис. 7. Типы (профили) изломов, встречающиеся при усталостном и коррозионно-усталостном износе

а - усталостный излом, проходящий по основному металлу; б - усталостный излом, проходящий по сварному шву; в - излом при коррозионном растрескивании

1 - зона зарождения и продолжения усталостной трещины; 2 - зона механического дорыва; 3 - зона столбчатых кристаллов шва; 4 - зона роста трещин при коррозионном растрескивании

3.12. Коррозионно-усталостный износ - разрушение металла в результате действия циклически изменяющихся напряжений (деформаций) и коррозионной среды. Одновременное действие коррозионной среды и переменного напряжения приводит к так наливаемому механохимическому разрушению. Коррозионно-усталостное разрушение начинается, как правило, после существенного повреждения поверхности металла (риски, вмятины, язвы локальной коррозии). Сварной шов также может явиться геометрическим или физическим концентратором напряжений. Коррозионно-усталостные трещины - это, как правило, разветвляющиеся многочисленные трещины, напоминающие корневую систему растений.

Вид излома аналогичен усталостному излому, однако при визуальном обследовании обнаруживаются (зона 1, рис. 7) отложения темно-бурого, черного цвета - явные признаки избирательной коррозии, связанной с развитием коррозионного процесса - в вершине коррозионно-механической трещины, зарождающейся, как правило, в геометрической вершине концентратора напряжений.

3.13. К прочим причинам отказов относятся нетипичные причины, такие, как ошибки проектирования.

4. Метрологическое обеспечение работ по техническому расследованию отказов

4.1. Метрологическое обеспечение работ по техническому расследованию отказа имеет целью получение объективной измерительной информации, необходимой для точного и достоверного установления очага и причины отказа.

4.2. Номенклатура параметров, контролируемых в процессе технического расследования, определяет:

а) виды измерений, реализуемых в процессе контроля;

б) перечень технических средств измерений, применяемых в процессе расследования.

4.3. В процессе технического расследования отказа контролируются следующие параметры:

а) план и профиль трассы (при отказе трубопровода) на отказавшем участке по исполнительно-технической документации;

б) размеры общей зоны разрушения и зоны очага разрушения;

в) размеры дефектов на поверхностях и в местах излома;

г) угол среза (скола) и толщина стенки в месте разрыва;

д) размеры образовавшихся осколков труб или других конструктивных элементов объекта;

е) температура окружающей среда (грунта, воды, воздуха).

4.4. Примерный перечень контролируемых параметров в процессе расследования отказавшего участка трубопровода, а также возможные диапазоны их изменения приведены в таблице 3.

Таблица 3

Примерный перечень контролируемых параметров в процессе технического расследования отказов магистральных трубопроводов

|

Наименование контролируемых параметров и единицы их измерения |

Диапазон изменения параметров |

|

|

1 |

2 |

3 |

|

Геометрические параметры трассы в месте отказа |

Угол поворота, (град.) |

0-90 |

|

Радиус упругого изгиба, (м) |

1000 |

|

|

Радиус криволинейной вставки, (м) |

5-60 |

|

|

Длина криволинейной вставки, (м) |

0,5-12 |

|

|

Общая зона разрушения |

Длина разрушенного участка трубопровода, (м) |

0-1000 |

|

Размеры котлована, (м): |

|

|

|

Длина |

0-500 |

|

|

Ширина |

0-300 |

|

|

Радиус теплового воздействия (в случае возгорания), (м) |

0-500 |

|

|

Дальность разлета частей и осколков трубопроводных конструкций (от оси трубопровода; от установленного очага разрушения; от места фактического расположения до начала отказа), (м) |

0-1000 |

|

|

Разрушение (разрыв) трубопровода |

Размеры магистральной трещины, (мм) |

|

|

- длина |

0¸106 |

|

|

- раскрытие |

0-2×103 |

|

|

Размеры ответвлений магистральной трещины, (мм) |

|

|

|

- длина |

0¸2×103 |

|

|

- раскрытие |

0¸103 |

|

|

Расстояние качала и конца разрушения от ближайших пикетов, (м) |

0¸50 |

|

|

Очаг разрушения |

Расстояние от очага разрушения до ближайшего пикета, (м) |

0¸50 |

|

Расстояние от очага разрушения до ближайшего конструктивного элемента трубопровода (сварного шва; арматуры и др.), (мм) |

0¸103 |

|

|

Длина очага разрушения, (мм) |

0¸103 |

|

|

Излом стенки трубопровода в месте очага отказа |

Толщина стенки трубы, (мм) |

5¸25 |

|

Угол среза (скола), (град.) |

30¸90 |

|

|

Длина кристаллической зоны (обрыва двухстороннего сходящегося шевронного узора), (мм) |

0¸300 |

|

|

Дефекты на поверхности труб и в изломе |

Расстояние от дефекта до продольного и кольцевого сварных швов, (мм) |

0¸6×103 |

|

Угол наклона протяженного дефекта относительно оси трубы, (град.) |

|

|

|

Размеры дефекта, (мм): |

|

|

|

длина |

0¸103 |

|

|

ширина |

0¸50 |

|

|

глубина |

0¸25 |

|

|

Части и осколки трубопроводной конструкции |

Размеры осколков, (мм): |

|

|

длина |

0¸104 |

|

|

ширина |

0¸5×103 |

|

|

масса осколков, (кг) |

0¸5×103 |

|

|

Характеристика окружающей среды |

Температура грунта на глубине залегания разрушенного участка трубопровода, (С) |

от -10 до +20 |

|

Температура воды (водной преграды), (°С) |

от 0 до +30 |

|

|

Температура воздуха, (°С) |

от -50 до +50 |

4.5. При обследовании места отказа магистрального трубопровода проводятся следующие виды измерений:

а) линейные и угловые измерения (с помощью линейных и угловых мер, штангенприборов, микрометрических приборов и скоб);

б) визуальная дефектоскопия;

в) тепловые измерения (с помощью средств измерения температуры контактным и бесконтактным способами).

4.5. Точность выполняемых измерений обеспечивается классом точности используемого прибора и суммарной методической погрешностью процесса измерения.

4.7. Выбор средства измерения, необходимого для обследования места разрушения трубопровода, обусловлен пределами измерений (исходя из известного диапазона изменения контролируемого параметра) и классом точности (исходя из условий проведения измерений и допустимой погрешности измерений).

Рекомендуемый перечень приборов для проведения измерений и контроля в процессе обследования отказа магистрального трубопровода приведен в таблице 4.

Таблица 4

Рекомендуемый перечень приборов для проведения измерений и контроля в процессе технического расследования отказа

|

Наименование приборов |

Тип, марка |

Технические характеристики |

|||

|

1 |

2 |

3 |

4 |

||

|

1. |

Рулетка |

PЗ-1 |

- |

||

|

РЗ-10 |

- |

||||

|

РГ-30 |

- |

||||

|

РК-50 |

- |

||||

|

2. |

Компас |

|

- |

||

|

3. |

Планиметр полярный |

ПП-М |

- |

||

|

4. |

Штангенциркуль |

ШЦ-П |

Пределы измерения 0¸250 мм Допускаемая погрешность ±0,1 мм при величине отсчета по кониусу 0,1 мм |

||

|

5. |

Штангенглубомер |

2ШГ-200 |

Пределы измерения 0¸200 мм Допускаемая погрешность +0,05 мм |

||

|

6. |

Микрометр индикаторный |

МРИ-25 МРИ-50 |

Пределы измерения 0¸25; 25¸50; 50¸75; 75¸100 (мм) |

||

|

МРИ-75 МРИ-100 |

Допускаемая погрешность 0,005 мм |

||||

|

7. |

Нутромер микрометрический |

НМ-175 |

Пределы измерения 75¸175 мм Допускаемая погрешность - 0,008 мм |

||

|

8. |

Глубиномер микрометрический |

ГМ-100 |

Пределы измерения 0¸100 мм Допускаемая погрешность измерения - 0,005 мм |

||

|

9. |

Скоба рычажная с отсчетным устройством |

СР-50 |

Пределы измерения 25¸50; 75¸100 Допускаемая погрешность - 0,002 мм |

||

|

10. |

Термометр технический |

П № 1 |

Пределы измерений - 90¸30 °С Цена деления - 1 °C |

||

|

11. |

Дефектоскоп полупроводниковый для контроля сплошности поверхности из магнитных и немагнитных материалов |

ППД-1М |

Разрешающая способность; обнаружение трещин длиной более 2 мм на глубине более 0,15 мм масса 0,5 кг |

||

|

12. |

Лупа складная |

Ш-7 ЛПШ-455 |

Увеличение - 4х Увеличение - 20х |

||

|

13. |

Лупа измерительная |

|

|

||

|

14. |

Устройство визуального осмотра (для контроля и дефектации труднодоступных зон) |

УВО-1 |

Диаметр рабочей части (мм) 15 24 |

Глубина резкости объектива (мм) от 10 до 100 |

Способ регулировки резкости объектива ручной |

|

15. |

Универсальный шаблон сварщика |

УIIIС-1 |

|

||

|

16. |

Дефектоскопическая линейка для расшифровки радиографических снимков |

Разработка ВНИИСТ |

|

||

5. Отбор карт металла для лабораторных исследований

5.1. В случае отбора карт металла для проведения лабораторных арбитражных исследований комиссия определяет места вырезки карт металла и их размеры. По результатам отбора карт металла составляется акт отбора проб и подписывается не менее чем тремя членами комиссии по техническому расследованию отказа. Оформление документации для проведения экспертных исследований, отбор, маркировка, отправка и хранение образцов (карт) производится в соответствии с ОСТ 1452-79 МЧМ СССР (см. приложение 3).

5.2. Размеры вырезаемых карт металла зависят от конкретных требований, определяемых комиссией. При этом следует учитывать, что для проведения комплекса исследований механических свойств металла минимальные размеры карты должны быть не менее 400´500 мм (размер 400 - вдоль оси трубопровода).

5.3. В случае, если металл труб в месте отказа был подвержен термическому воздействии (при отказах с возгоранием испытательной среды или транспортируемого продукта) отбор карт металла для проведения лабораторных исследований не проводится.

Приложение 3

обязательное

ОСТ 1452-79 МЧИ СССР «Отраслевая система управления качеством продукции черной металлургии. Ведомственный контроль качества продукции. Экспертное исследование арбитражных проб металлопродукции». Извлечения.

3. ДОКУМЕНТАЦИЯ ДЛЯ ПРОВЕДЕНИЯ ЭКСПЕРТНЫХ ИССЛЕДОВАНИЙ

письмо-заявку;

копию сертификата или другого документа о качества металла и металлопродукции;

акт о ненадлежащем качестве продукции или о расследовании аварии;

протоколы испытаний, если они проводились;

справку о последнем государственном освидетельствовании качества исследуемого изделия, если оно таковому подвергалось;

технологическую схему изготовления изделий или параметры эксплуатации металлопродукции у потребителя;

акт отбора образцов (проб);

фотография и эскизы с указанием места вырезки образцов в случае разрушения крупных изделий.

3.2. Письмо-заявка, составляется в соответствии с приложением 2, подписывается руководителем и главным бухгалтером организации-заказчика исследования; направляется на имя руководителя организации, которая будет проводить исследование.

3.3. Составление и оформление акта о ненадлежащем качестве продукции или о расследовании аварии производится комиссией, в соответствии с Инструкцией о порядке приемки продукции производственно-технического назначения и товаров народного потребления по качеству, утверждаемой Госарбитражем СССР.

Для проведения исследования в акте и прилагаемых документах должны содержаться следующие данные:

обстоятельства и условия, при которых было обнаружено ненадлежащее качество металла или металлопродукции или произошло разрушение ее;

марка стали, номер плавки, номер партии изделий;

предприятие-поставщик, предприятие-изготовитель металла, дата изготовления, дата отгрузки;

номер и наименование нормативно-технической документации на поставленную продукцию, номер сертификата;

характер и размеры дефектов или разрушений, предполагаемая причина ненадлежащего качества изделий или их разрушения;

объем забракованной продукции и ориентировочный размер убытков.

Акт должен быть подписан комиссией по осмотру продукции или расследованию причин разрушения, в состав которой в надлежащих случаях привлекается представитель изготовителя металла и металлопродукции.

Разрешается работа комиссии без представителя изготовителя, если на это имеется его письменное или телеграфное согласие. Если представитель изготовителя на вызов не явился и не прислал своевременно согласие на проведение работы комиссии без него, к акту прилагается документ о вызове.

3.4. Акт отбора арбитражных образцов составляется в соответствии с Инструкцией о порядке приемки продукции производственно-технического назначения и товаров народного потребления по качеству, утверждаемой Госарбитражем СССР.

В нем также должны быть указаны:

место вырезки и количество образцов;

ориентация относительно направления деформации для металлопродукции в состоянии поставки;

маркировка и способ ее нанесения;

адреса, по которым должны быть отправлены образцы на экспертное исследование.

Акт должен быть подписан комиссией с участием представителя изготовителя металла и металлопродукции, если он привлекался. Разрешается отбор образцов без подписи представителя изготовителя, если на это имеется его письменное или телеграфное согласие. Если представитель изготовителя на вызов не явился и не прислал своевременно согласие на проведение работы комиссии без него, к акту прилагается документ о вызове.

3.5. Технологическая схема (перечень и режимы операций) изготовления металлопродукции или изделий должна сопровождаться сведениями об имевших место отклонениях от установленных операций.

3.6. Вся документация, указанная в п. 3.1, высылается отдельно от посылки с образцами (пробами). В посылку вкладывается только копия письма-заявки (п. 3.2.).

3.7. В организации, проводившей исследование, документы хранятся до разрешения спорных вопросов, но не менее одного года.

4. ОТБОР, ОТПРАВКА И ХРАНЕНИЕ ОБРАЗЦОВ (ПРОБ)

4.1. В случае необходимости проведения исследования дефектов поверхности крупных изделий образцы (пробы), вырезанные из них, должны иметь следующие размеры, обеспечивающие полноту металлографических исследований: длину - не менее 200 мм, толщину - не менее глубины залегания дефекта, ширину - в зависимости от ширины дефекта, но как можно полнее его представляющую.

Допускается представление нескольких образцов (проб) с одним и тем же дефектом, вырезанных из разных мест изделия.

4.2. Для проведения исследований по установлению причин разрушения в процессе эксплуатации, образцы (пробы) отбираются как из очага разрушения с характерными видами излома, так и из неповрежденной части того же изделия.

4.3. Размер образцов (проб) должен быть достаточным для исследования химического состава, механических свойств, макро и микроструктуры и других видов испытаний на удвоенном количестве стандартных образцов.

Для проведения исследований мелких изделий образцом (пробой) служит изделие целиком.

4.4. Вырезку образцов (проб) следует производить холодным способом. Допускается вырезка горячим способом, при этом должен даваться припуск на рез не менее 30 мм.

Вырезка проб должна производиться без воздействия (теплового, механического) на участок, предназначенный для исследования.

4.5. Клеймение образцов (проб) должно быть четким и осуществлено ударными клеймами или электрокарандашом без повреждения дефектных мест.

4.6. При клеймении наносится марка стали, номер плавки, номер изделия или партии, номер пробы, клейма потребителя и поставщика.

Для образцов (проб), площадь которых не позволяет нанести указанное клеймение, все перечисленные сведения четко указываются; на бирках, которые прикрепляются к образцам (пробам) пломбами. Запрещается заполнение бирок карандашом.

4.7. Образцы (пробы) упаковываются в посылки весом не более 10 кг. В том случае, если вес образцов (проб) превышает 10 кг, упаковывается несколько посылок от одного изделия, о чем указывается в письме-заявке. Для проведения исследований металлопродукции, не подлежащей разрезке (например, муфт к обсадным трубам при необходимости проверки овальности, колес цельнокатаных) допускается упаковка посылок весом более 10 кг.

4.8. Посылки вместе с вложенной в них копией письма-заявки адресуются руководителю организации, которая проводит исследование. На посылке должны быть четкие надписи; «арбитражные образцы», полный обратный адрес и почтовый индекс.

4.9. Недопустима отправка в одной посылке на экспертное исследование арбитражных образцов (проб) от нескольких видов металлопродукции. Образцы (пробы) каждого вида металлопродукции (наименования, типоразмера, марки стали, изготовителя), если они не связаны между собой технологической цепью заготовка-изделие, должны отправляться отдельными посылками с соответствующим оформлением сопроводительной документации, указанной в разделе 3.

4.10. В организации, проводившей исследование, образцы (пробы) должны храниться до разрешения спорных вопросов, но не менее одного года.

ОСТ 14 52-79

Приложение

2

обязательное

ПИСЬМО-ЗАЯВКА

на проведение экспертного исследования

1. Цель исследования.

2. Сведения об объекте исследования:

2.1. Вид металлопродукции;

2.2. Марка стали;

2.3. Номер плавки;

2.4. Предприятие-поставщик;

2.5. Предприятие-изготовитель;

2.6. Название и номер нормативно-технического документа на поставку;

2.7. Количество постановлений (произведенной) и забракованной из нее продукции;

2.8. Частота повторения данного вида дефектов (брака) или разрушений;

2.9. Количество арбитражных проб;

2.10. Количество посылок с арбитражными пробами;

3. Гарантия оплаты: номер расчетного счета, адрес и почтовый индекс банка.

4. По усмотрению заказчика письмо может содержать и другие необходимые с его точки зрения сведения.

Руководитель организации Подпись

Главный бухгалтер Подпись

Печать

СОДЕРЖАНИЕ