РАГС - РОССИЙСКИЙ АРХИВ ГОСУДАРСТВЕННЫХ СТАНДАРТОВ, а также строительных норм и правил (СНиП)

и образцов юридических документов

Произвольная ссылка:

ГОСТ Р 52085-2003 Опалубка. Общие технические условия.

ГОСТ Р 52085-2003

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОПАЛУБКА

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

РОССИЙСКОЙ ФЕДЕРАЦИИ

ПО СТРОИТЕЛЬСТВУ И ЖИЛИЩНО-КОММУНАЛЬНОМУ КОМПЛЕКСУ

(ГОССТРОЙ РОССИИ)

Москва

Предисловие

1 РАЗРАБОТАН рабочей группой Технического подкомитета по стандартизации и техническому нормированию ПК 3/ТКС 71 «Опалубка и опалубочные работы для монолитного строительства» в составе: НТЦ «Стройопалубка» ЗАО «ЦНИИОМТП», Управление государственной строительной политики (в том числе лицензирование) Госстроя России, ООО ПСФ «Крост»

ВНЕСЕН Управлением государственной строительной политики (в том числе лицензирование) Госстроя России

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ постановлением Госстроя России от 22.05.2003 № 42

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОПАЛУБКА

Общие технические условия

FORMWORKS

General specifications

Дата введения 2003-06-01

1 Область применения

Настоящий стандарт распространяется на опалубку всех типов для возведения монолитных бетонных и железобетонных конструкций.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие документы:

СНиП 2.01.07-85* Нагрузки и воздействия

СНиП 3.01.01-85* Организация строительного производства

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

ГОСТ 2.114-95 ЕСКД. Технические условия

ГОСТ 2.601-95 ЕСКД. Эксплуатационные документы

ГОСТ 9.014-78 ЕСЗКС. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.032-74 ЕСЗКС. Покрытия лакокрасочные. Группы, технические требования и обозначения

ГОСТ 9.303-84 ЕСЗКС. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 2695-83Е Пиломатериалы лиственных пород. Технические условия

ГОСТ 3826-82 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 3916.1-96 Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия

ГОСТ 3916.2-96 Фанера общего назначения с наружными слоями из шпона хвойных пород. Технические условия

ГОСТ 4598-86 Плиты древесноволокнистые. Технические условия

ГОСТ 4784-97 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 7871-75 Проволока сварочная из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 8486-86Е Пиломатериалы хвойных пород. Технические условия

ГОСТ 8617-81 Профили прессованные из алюминия и алюминиевых сплавов. Технические условия.

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 9463-88 Лесоматериалы круглые хвойных пород. Технические условия

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 10632-89 Плиты древесностружечные. Технические условия

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11539-83 Фанера бакелизированная. Технические условия

ГОСТ 13268-88 Электронагреватели трубчатые

ГОСТ 14192-96 Маркировка грузов

ГОСТ 14637-89 Прокат толстолистовой из углеродистой стали обыкновенного качества. Технические условия

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14806-80 Дуговая сварка алюминиевая и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Технические условия

ГОСТ 19414-90 Древесина клееная массивная. Общие требования к зубчатым клеевым соединениям

ГОСТ 20850-84 Конструкции деревянные клееные. Общие технические условия

ГОСТ 21778-81 Система обеспечения точности геометрических параметров в строительстве. Основные положения

ГОСТ 22233-2001 Профили прессованные из алюминиевых сплавов для светопрозрачных ограждающих конструкций. Общие технические условия

ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 52086-2003 Опалубка. Термины и определения

ТУ-16.К71-013-88 Провода нагревательные.

3 Определения

3.1 В настоящем стандарте применяют термины в соответствии с ГОСТ Р 52086, ГОСТ 21778.

4 Классификация опалубки

4.1. Опалубка подразделяется на типы в зависимости от:

- вида бетонируемых монолитных и сборно-монолитных конструкций;

- конструкции;

- материалов несущих элементов;

- применяемости при различной температуре наружного воздуха и характера воздействия ее на бетон монолитных конструкций;

- оборачиваемости.

4.1.1 Типы опалубки в зависимости от вида бетонируемых монолитных конструкций.

4.1.1.1 Опалубка вертикальных монолитных конструкций (в том числе наклонно-вертикальных):

- опалубка фундаментов;

- опалубка ростверков;

- опалубка стен;

- опалубка мостов, труб, градирен;

- опалубка колонн и т.п.

4.1.1.2 Опалубка горизонтальных монолитных конструкций (в том числе наклонно-горизонтальных):

- опалубка перекрытий (в том числе балочных и ребристых);

- опалубка куполов (сфер, оболочек, сводов);

- опалубка пролетных строений мостов (эстакад и других подобных сооружений).

4.1.2 Типы опалубки в зависимости от конструкции.

4.1.2.1 Мелкощитовая:

- модульная;

- разборная.

4.1.2.2 Крупнощитовая:

- модульная;

- разборная.

4.1.2.3 Блочная:

- внешнего контура (блок-форма) (разъемная, неразъемная, переналаживаемая);

- внутреннего контура (разъемная, неразъемная, переналаживаемая).

4.1.2.4 Объемно-переставная:

- П-образная;

- Г-образная;

- универсальная.

4.1.2.5 Скользящая.

4.1.2.6 Горизонтально-перемещаемая:

- катучая;

- туннельная.

4.1.2.7 Подъемно-переставная:

- с шахтным подъемником;

- с опиранием на сооружение.

4.1.2.8 Пневматическая:

- подъемная;

- стационарная.

4.1.2.9 Несъемная:

- включаемая в расчетное сечение конструкции;

- не включаемая в расчетное сечение конструкции;

- со специальными свойствами.

4.1.3 Типы опалубки в зависимости от материалов ее несущих элементов:

- стальная;

- алюминиевая;

- пластиковая;

- деревянная;

- комбинированная.

4.1.4 Типы опалубки в зависимости от применяемости при различной температуре наружного воздуха и характера воздействия опалубки на бетон монолитных конструкций:

- неутепленная;

- утепленная;

- греющая;

- специальная.

4.1.5 Типы опалубки в зависимости от оборачиваемости:

- разового применения (в том числе несъемная);

- инвентарная.

4.2 Применяемость типов опалубки приведена в приложении А.

5 Основные параметры качества

5.1 Все типы опалубки в зависимости от точности изготовления, точности монтажа и оборачиваемости подразделяются на классы: 1, 2 и 3.

5.2 Показатели качества опалубки в зависимости от класса приведены в таблице 1 и таблице 2.

Таблица 1

|

Значения показателей для классов |

|||

|

1 |

2 |

3 |

|

|

Точность изготовления и монтажа*: |

|

|

|

|

отклонение линейных размеров швов на длине до 1 м (до 3 м), мм, не более |

0,8(1,0) |

1,5(2,0) |

По требованию заказчика |

|

отклонение линейных размеров панелей на длине до 3 м, мм, не более перепады на формообразующих поверхностях: |

1,5 |

3 |

То же |

|

стыковых соединений щитов, мм, не более |

1 |

2 |

- |

|

стыковых соединений палубы, мм, не более |

0,5 |

2 |

- |

|

специально организованный выступ, образующий запад на бетонной поверхности, мм, не более |

2 |

3 |

- |

|

отклонения от прямолинейности горизонтальных элементов опалубки перекрытий на длине l, мм |

l/1000, но не более 10 |

l/800 |

- |

|

отклонение от прямолинейности формообразующих элементов на длине 3 м, мм, не более |

2 |

4 |

- |

|

отклонения от прямолинейности вертикальных несущих элементов (стоек, рам) опалубки перекрытий на высоте h, мм, не более |

h/1000 |

h/800 |

- |

|

отклонение от плоскостности формообразующих элементов на длине 3 м, мм, не более |

2 |

4 |

- |

|

разность длин диагоналей щитов высотой 3 м и шириной 1,2 м, мм, не более |

2 |

5 |

- |

|

отклонение от прямого угла щитов формообразующих элементов на ширине 0,5 м, мм, не более |

0,5 |

2 |

- |

|

сквозные щели в стыковых соединениях, мм, не более |

0,5 |

1 |

2 |

|

высота выступов на формообразующих поверхностях, мм, не более |

1 |

2 |

- |

|

количество выступов на 1 м2, шт., не более |

2 |

4 |

- |

|

высота впадин на формообразующих поверхностях, мм, не более |

Не допускается |

1 |

- |

|

количество впадин на 1 м2, шт., не более |

То же |

2 |

- |

|

Качество бетонной поверхности монолитной конструкции после распалубки: |

Категория A3 |

Категория А4 |

- |

|

отклонение от плоскостности на длине до 1 м (до 3 м) мм, не более: |

|

|

|

|

A3 |

4,5(9,5) |

- |

- |

|

А4 |

- |

7,5(14) |

- |

|

диаметр или наибольший размер раковины, мм, не более: |

|

|

|

|

A3 |

4 |

- |

- |

|

А4 |

- |

10 |

- |

|

глубина впадины, мм, не более: |

|

|

|

|

A3 |

2 |

- |

- |

|

А4 |

- |

3 |

- |

|

высота местного наплыва (выступа), мм, не более: |

|

|

|

|

A3 |

Не допускается |

- |

- |

|

А4 |

- |

2 |

- |

|

*Характеристика точности - по ГОСТ 21778. Примечание - Знак «-» означает необязательность установки показателя качества данного класса опалубки. |

|||

Таблица 2 - Оборачиваемость опалубки

|

Оборачиваемость опалубки |

||||||

|

Для формообразующих элементов, единиц оборотов* |

Для поддерживающих и несущих элементов, единиц оборотов* |

|||||

|

1-й класс, не менее |

2-й класс, не менее |

3-й класс, до |

1-й класс, не менее |

2-й класс, не менее |

3-й класс, до |

|

|

Мелкощитовая: |

|

|

|

|

|

|

|

сталь, алюминий |

200 |

100 |

100 |

250 |

150 |

150 |

|

дерево, пластик |

20 |

15 |

15 |

30 |

20 |

20 |

|

фанера**: |

|

|

|

|

|

|

|

для опалубки стен |

60 |

30 |

30 |

- |

- |

- |

|

для опалубки перекрытий |

20 |

10 |

10 |

- |

- |

- |

|

Крупнощитовая: |

|

|

|

|

|

|

|

сталь, алюминий |

300 |

200 |

200 |

400 |

250 |

250 |

|

дерево, пластик |

30 |

20 |

20 |

- |

- |

- |

|

фанера**: |

|

|

|

|

|

|

|

для опалубки стен |

80 |

60 |

60 |

- |

- |

- |

|

Блочная |

300 |

150 |

150 |

300 |

150 |

150 |

|

Объемно-переставная |

500 |

300 |

300 |

500 |

300 |

300 |

|

Скользящая: |

|

|

|

|

|

|

|

сталь |

200* |

100* |

100* |

300* |

200* |

200* |

|

дерево |

40* |

30* |

30* |

100 |

50 |

50 |

|

Подъемно-переставная |

100* |

60* |

60* |

120* |

80* |

80* |

|

Горизонтально-перемещаемая |

150* |

80* |

80* |

200* |

100* |

100* |

|

Пневматическая |

10 |

5 |

5 |

- |

- |

- |

|

* Для скользящей, подъемно-переставной и горизонтально-перемещаемой опалубки - в м подъема или перемещения. ** При применении с одной стороны. |

||||||

5.3 Размеры формообразующих элементов опалубки (кроме разборной) должны быть кратны укрупненному модулю 3М, равному 300 мм. Размеры, не кратные модулю М, допускаются по согласованию с потребителем.

5.4 Порядок индексации опалубки приведен в приложении Б.

6 Общие технические требования

6.1 Характеристики

6.1.1 Опалубку следует изготавливать в соответствии с требованиями настоящего стандарта, стандартов и технических условий на опалубку конкретных типов и конструкторской документацией, разработанной и утвержденной в установленном порядке согласно ГОСТ Р 15.201.

Примечания

1 Технические условия на опалубку конкретных типов 1-го и 2-го классов должны быть разработаны в соответствии с ГОСТ 2.114, а также согласованы с организацией, уполномоченной Госстроем России проводить экспертизу технических условий на опалубку, или согласовываться Техническим подкомитетом по стандартизации и техническому нормированию в строительстве ПК 3/ТКС 71 «Опалубка и опалубочные работы для монолитного строительства».

2 Изменения конструкции опалубки должны быть согласованы с предприятием - разработчиком.

6.1.2 Климатическое исполнение опалубки У, категория 1 по ГОСТ 15150.

6.1.3 В технических условиях на опалубку конкретных типов должны быть установлены значение показателей качества, номенклатура которых приведена в приложении В.

6.1.4 Конструкция опалубки должна обеспечивать:

- прочность, жесткость и геометрическую неизменяемость формы и размеров под воздействием монтажных, транспортных и технологических нагрузок;

- проектную точность геометрических размеров монолитных конструкций и заданное качество их поверхностей в зависимости от класса опалубки;

- максимальную оборачиваемость и минимальную стоимость в расчете на один оборот;

- минимальную адгезию к схватившемуся бетону (кроме несъемной);

- минимальное число типоразмеров элементов в зависимости от характера монолитных конструкций;

- возможность укрупнительной сборки и переналадки (изменения габаритных размеров или конфигурации) в условиях строительной площадки;

- возможность фиксации закладных деталей в проектном положении и с проектной точностью;

- технологичность при изготовлении и возможность применения средств механизации, автоматизации при монтаже;

- быстроразъемность соединительных элементов и возможность устранения зазоров, появляющихся в процессе длительной эксплуатации;

- минимизацию материальных, трудовых и энергетических затрат при монтаже и демонтаже;

- удобство ремонта и замены элементов, вышедших из строя;

- герметичность формообразующих поверхностей (кроме специальных);

- температурно-влажностный режим, необходимый для твердения и набора бетоном проектной прочности;

- химическую нейтральность формообразующих поверхностей к бетонной смеси, кроме специальных случаев;

- быструю установку и разборку опалубки без повреждения монолитных конструкций и элементов опалубки.

6.1.5 Прогиб формообразующей поверхности и несущих элементов опалубки под действием воспринимаемых нагрузок при пролете l не должен превышать:

- l/400 (l/300) - для вертикальных элементов, для классов 1 (2);

- l/500 (l/400) - для горизонтальных элементов, для классов 1(2).

6.1.6 Нагрузки и данные для расчета опалубки приведены в приложении Г.

6.1.7 Панели и блоки, собранные из элементов мелкощитовой, крупнощитовой, блочной и объемно-переставной опалубки, должны обеспечивать или иметь устройства для предварительного отделения их от поверхности забетонированных конструкций. Не допускается применение подъемных механизмов для срыва опалубки с бетона.

6.1.8 Конструкция греющей опалубки должна обеспечивать:

- равномерную температуру на палубе щита. Температурные перепады не должны превышать 5 °С;

- электрическое сопротивление изоляции при использовании электрических нагревателей и коммутирующей разводки - не менее 0,5 МОм.

- возможность замены нагревательных элементов в случае выхода их из строя в процессе эксплуатации;

- контроль и регулируемость режимов прогрева;

- стабильность теплотехнических свойств щита.

6.1.9 В качестве нагревателей для греющей опалубки могут быть использованы трубчатые электронагреватели (ТЭНы) по ГОСТ 13268 или нагревательные провода по ТУ-16.К71-013-88.

Допускается применение нестандартных нагревателей, которые должны соответствовать требованиям нормативных документов в части виброустойчивости, электро- и пожарной безопасности.

6.1.10 Несъемные опалубки, входящие в сечение возводимой конструкции, должны соответствовать требованиям нормативных документов на строительные конструкции.

6.1.11 Люфт в шарнирных соединениях элементов опалубки 1-го и 2-го классов не должен превышать 1 мм.

6.1.12 Палуба конструкций опалубки (крупнощитовая, объемно-переставная, блочная), применяемая для получения поверхностей, готовых под окраску или оклейку обоями, должна изготавливаться из целых листов. При изготовлении из двух или нескольких листов стыковые соединения палубы должны опираться на несущие элементы каркаса щита; сварные швы и герметизирующая обмазка должны быть зачищены заподлицо с основной поверхностью.

6.2.1 Элементы опалубки должны изготавливаться из материалов, которые по качеству должны удовлетворять требованиям нормативных документов, указанных в конструкторской документации изделия.

6.2.2 Для несущих и поддерживающих элементов опалубки (каркасы, схватки, рамы, стойки, фермы и пр.) должна применяться сталь марки Ст.3* по ГОСТ 380.

* Могут применяться другие марки металла, технические характеристики которых не ниже указанной марки.

Устройства для подъема опалубки (петли, штыри и др.) должны изготавливаться из стали марки Ст.3пс* любой категории по ГОСТ 380 или стали марки 20* по ГОСТ 1050.

Детали, подвергающиеся износу (пальцы, замки, втулки, шарниры и т.д.), должны изготавливаться из стали не ниже марки 45* по ГОСТ 1050 и подвергаться термической обработке.

6.2.3 Несущие элементы алюминиевой опалубки (каркасы, рамы, балки и др.) должны изготавливаться из алюминиевых сплавов не ниже марки и состояния АД 31Т1* по ГОСТ 4784, ГОСТ 8617, ГОСТ 22233.

6.2.4 Для металлических палуб должна применяться листовая сталь марки Ст.3* по ГОСТ 380, ГОСТ 14637, ГОСТ 16523.

6.2.5 Для деревянных несущих и поддерживающих элементов должны применяться лесоматериалы круглые хвойных пород I - II сорта по ГОСТ 9463, пиломатериалы хвойных пород I - II сорта по ГОСТ 8486.

6.2.6 Для палубы опалубки 1-го и 2-го классов должна применяться облицованная (ламинированная) березовая фанера; для 2-го класса может применяться также комбинированная облицованная фанера; для 3-го класса - пиломатериалы хвойных пород по ГОСТ 8486 и лиственных пород по ГОСТ 2695 не ниже II сорта, древесностружечные плиты по ГОСТ 10632, древесноволокнистые плиты по ГОСТ 4598, фанера бакелизированная по ГОСТ 11539, фанера марки ФСФ по ГОСТ 3916.1, ГОСТ 3916.2 и другие материалы.

6.2.7 Пластмассовые палубы должны изготавливаться из материалов, удовлетворяющих требованиям стандартов или технических условий на эти материалы и требованиям, предъявляемым к конкретной опалубке.

6.2.8 В качестве формообразующих и несущих элементов опалубки могут использоваться клееные деревянные конструкции по ГОСТ 20850.

Клееные зубчатые соединения деревянных конструкций должны соответствовать ГОСТ 19414. Могут применяться другие соединения древесины, в том числе специальные на металлических и других пластинах.

6.2.9 В качестве утеплителя греющей и утепленной опалубки должны применяться теплоизоляционные материалы плотностью до 200 кг/м3. Фактическая плотность утеплителя не должна превышать паспортную более чем на 15 %, а влажность - на 6 %.

6.2.10 Металлическая сетка по ГОСТ 3826, применяемая для несъемной опалубки, должна иметь ячейки размером не более 5´5 мм.

6.3.1 Опалубка должна быть защищена от внешних воздействий.

6.3.2 Металлические поверхности элементов опалубки 1-го и 2-го классов, не соприкасающиеся с бетоном, должны иметь защитные покрытия по ГОСТ 9.032, ГОСТ 9.303 или иметь антикоррозионные свойства, обеспечивающие заданную оборачиваемость в условиях эксплуатации.

6.3.3 Фанера, применяемая в качестве палубы опалубок 1-го и 2-го классов, должна иметь водостойкое покрытие, пропитку или другую обработку рабочих поверхностей.

6.3.4 Торцы ламинированной фанеры и древесные материалы формообразующих элементов (палуба) опалубки 1-го и 2-го классов должны быть защищены от механических повреждений и проникновения влаги герметиком.

6.4.1 Виды сварных швов, их форма и размеры принимают по рабочим чертежам.

Сварка стальных конструкций осуществляется в соответствии с требованиями ГОСТ 5264; ГОСТ 8713; ГОСТ 11533; ГОСТ 11534; ГОСТ 14771; ГОСТ 23518; алюминиевых конструкций - с требованиями ГОСТ 7871, ГОСТ 14806.

6.5 Комплектность

6.5.1 Опалубка должна поставляться предприятием-изготовителем комплектно в состоянии, пригодном для эксплуатации, без дополнительных доработок и исправлений (или поэлементно по требованию заказчика).

6.5.2 Состав комплекта и наличие запасных частей определяются заказом потребителя.

6.5.3 При необходимости, по согласованию с потребителем, в комплект опалубки включаются инструмент и приспособления для монтажа, демонтажа, перемещения.

6.5.4 Комплекты опалубки должны быть снабжены эксплуатационными документами по ГОСТ 2.601:

- паспорт на опалубку;

- инструкция по эксплуатации (со схемами монтажа и допустимыми нагрузками).

6.6 Маркировка

6.6.1 На основных элементах опалубки 1-го и 2-го классов (щиты, рамы, балки) на поверхностях, не соприкасающихся с бетоном, с нерабочей стороны должны быть нанесены несмываемой краской ударным или другим способом следующие маркировочные знаки:

- индекс элемента опалубки в соответствии с настоящим стандартом;

- дата изготовления;

- наименования предприятия-изготовителя или его товарный знак.

6.6.2 Каждое грузовое место должно иметь транспортную маркировку по ГОСТ 14192.

6.7 Упаковка

6.7.1 Элементы опалубки размером более 1 м следует упаковывать по маркам в транспортные пакеты, обеспечивающие целостность и сохранность изделий при транспортировании и хранении.

6.7.2 Крепежные изделия, замки, болты, гайки, шайбы и другие мелкоразмерные элементы опалубок, принадлежности, инструмент и соединительные элементы должны быть упакованы в тару, обеспечивающую сохранность изделий.

6.7.3 Перед упаковкой элементы опалубки должны быть подвергнуты консервации по ГОСТ 9.014 (для группы IV), за исключением крепежных и других мелкоразмерных элементов, относящихся к группе I-1 (ГОСТ 9.014).

Вариант защиты ВЗ-1 со сроком действия временной защиты от коррозии не менее 12 мес.

6.7.4 К каждому пакету и ящику должен быть приложен упаковочный лист (опись) элементов данной упаковки. Опись должна быть доступна для изъятия без вскрытия упаковки и предохранена от влаги.

6.7.5 Документация (опись), поставляемая с опалубкой, должна быть герметически упакована и обеспечивать герметичность, водонепроницаемость, сохранность документации.

6.7.6 При поставке комплектов опалубки техническая документация должна быть вложена в тару, на которой должна быть надпись «Документация».

7 Требования безопасности

7.1 Соединительные (крепежные) элементы опалубки всех классов должны иметь устройства, препятствующие самопроизвольному раскрыванию, развинчиванию, расстыковке или выпадению в условиях бетонирования и других рабочих воздействий на опалубку.

7.2 Конструкция опалубки должна предусматривать наличие рабочей площадки. Ширина рабочей площадки должна быть вне габаритов опалубки не менее 800 мм.

7.3 Конструкция опалубки должна обеспечивать защиту от падения с высоты в виде ограждающих устройств. Ограждающие устройства должны быть по всей длине внешней стороны рабочей площадки. Высота ограждения должна быть не менее 1100 мм, расстояния между горизонтальными элементами ограждения - не более 500 мм.

7.4 Конструкция опалубки должна предусматривать средства доступа для подъема на рабочую площадку (вертикальные или наклонные лестницы и т.п.).

7.5 Конструкция крупноразмерных элементов опалубки должна предусматривать средства для анкеровки, предназначенные для их подъема грузоподъемными механизмами при монтаже и демонтаже опалубки.

8 Правила приемки

8.1 Опалубка должна быть приняты службой технического контроля предприятия-изготовителя.

8.2 Приемка опалубки должна производиться партиями. Величина партии не должна превышать 5000 м2 (по площади опалубливаемой поверхности).

8.3 Для проверки качества изготовления серийно выпускаемой опалубки рекомендуется проводить приемосдаточные (ПС) и периодические (П) испытания.

8.4 Приемосдаточным испытаниям подвергают собранный фрагмент опалубки площадью не менее 20 м2.

Объем и периодичность проведения периодических испытаний устанавливают в технических условиях на опалубку конкретных типов.

Периодическим испытаниям подвергается опалубка, прошедшая приемосдаточные испытания.

8.5 Параметры, контролируемые при испытаниях, - в соответствии с таблицей 3.

Таблица 3

|

Вид испытания |

Номер таблицы и пункта настоящего стандарта |

||

|

ПС |

П |

||

|

Несущая способность |

+ |

- |

Таблица В.1 |

|

Расчетные нагрузки |

+ |

- |

Таблица В.1 |

|

Удельная масса |

+ |

- |

Таблица В.1 |

|

Жесткость |

+ |

+ |

Таблица В.1 |

|

Точность изготовления и монтажа |

+ |

+ |

Таблица 1 |

|

Оборачиваемость опалубки |

+ |

- |

Таблица 2 |

|

Адгезия к бетону |

+ |

- |

Таблица В.1 |

|

Сопротивление изоляции, мощность и характеристики нагревателей греющей опалубки |

+ |

+ |

Таблица В.1 |

|

Универсальность |

+ |

- |

Таблица В.1 |

|

Уровень унификации изделия |

+ |

- |

Таблица В.1 |

|

Трудоемкость монтажа и демонтажа |

+ |

- |

Таблица В.1 |

|

Ремонтопригодность |

+ |

- |

Таблица В.1 |

|

Герметичность формообразующих поверхностей |

+ |

+ |

|

|

Фиксация закладных изделий в проектном положении и с проектной точностью |

+ |

+ |

|

|

Быстроразъемность соединительных элементов и возможность устранения зазоров в элементах опалубки |

+ |

+ |

|

|

Установка и разборка опалубки без повреждения монолитных конструкций |

+ |

- |

|

|

Конструкции соединительных элементов опалубки |

+ |

+ |

|

|

Конструкции палубы |

+ |

+ |

|

|

Требования к материалам |

+ |

+ |

|

|

Требования к покрытиям |

+ |

+ |

|

|

Требования к сварке |

+ |

+ |

|

|

Примечания 1 Знак «+» означает обязательность проверки параметра при проведении данного вида испытаний. 2 Знак «-» означает, что параметр при проведении данного вида испытаний не проверяют. |

|||

9 Методы испытаний

9.1 Испытания опалубки проводятся по программам и методикам, разработанным предприятиями - разработчиками опалубки.

10 Транспортирование и хранение

10.1 Транспортирование элементов опалубки может осуществляться открытым подвижным (железнодорожным, автомобильным) транспортом без укрытия, в соответствии с правилами перевозок грузов.

10.2 Группа условий хранения и транспортирования опалубки должны соответствовать группе 8 (ОЖЗ) по ГОСТ 15150.

10.3 Хранение опалубки должно осуществляться в соответствии с условиями хранения 4 Ж2, 3 Ж3, 50 Ж4 по ГОСТ 15150.

При сроке хранения до 12 мес элементы опалубки 1-го и 2-го классов должны быть рассортированы по маркам и размерам, уложены на деревянные подкладки в штабеля и храниться в закрытых помещениях или укрытиях.

10.4 Металлические рабочие поверхности при необходимости длительного хранения должны подвергаться консервации по ГОСТ 9.014, группа 2, вариант ВЗ-1.

При сроке хранения более 12 мес элементы опалубки должны быть подвергнуты повторной консервации.

11 Указания по эксплуатации

11.1 Опалубочные работы должны производиться в соответствии со СНиП 3.01.01 и проектом производства работ (ППР).

11.2 Требования безопасности при эксплуатации по СНиП 12-03.

11.3 Монтаж и демонтаж опалубки может производиться только при наличии технологической карты или проекта производства работ.

11.4 К работам по монтажу и демонтажу опалубки на высоте допускаются рабочие, прошедшие инструктаж.

11.5 Каждый раз перед установкой греющей опалубки проверяются сохранность утеплителя, крепления токоприемников, соответствие омического сопротивления нагревателей паспортным данным, целостность изоляции нагревателей, работоспособность систем электроснабжения и регулирования режима прогрева, безопасность работ.

12 Гарантии изготовителя

12.1 Предприятие-изготовитель должно гарантировать соответствие опалубки требованиям настоящего стандарта.

Гарантийный срок эксплуатации опалубки 1-го класса устанавливается 12 мес со дня отгрузки ее потребителю при соблюдении правил транспортирования, хранения, эксплуатации и при условии, что оборачиваемость ее не превысит нормативную, опалубки 2-го класса - 6 мес, опалубки 3-го класса - устанавливается по согласованию предприятия-изготовителя и заказчика.

ПРИЛОЖЕНИЕ А

(справочное)

Применяемость типов опалубки

Таблица А.1

|

Тип опалубки |

Применяемость |

|

Мелкощитовая |

Бетонирование монолитных конструкций, в том числе с вертикальными (стен, колонн и т.п.), горизонтальными (перекрытий, ригелей и т.п.) и наклонными поверхностями различного очертания, в том числе стыков, проемов монолитных конструкций с небольшой опалубочной поверхностью. Может применяться вместе с крупнощитовой опалубкой для бетонирования небольших по объему и сложных по конфигурации монолитных конструкций и как вставки, в том числе в стесненных условиях производства |

|

Крупнощитовая |

Бетонирование крупноразмерных монолитных конструкций, в том числе стен и перекрытий зданий и сооружений |

|

Блочная |

Бетонирование замкнутых отдельно стоящих монолитных конструкций, например ростверков, колонн, фундаментов, а также внутренних поверхностей замкнутых ячеек жилых зданий и лифтовых шахт |

|

Объемно-переставная |

Одновременное бетонирование стен и перекрытий зданий и сооружений, а также дополнительных конструкций, например колонн |

|

Скользящая |

Бетонирование вертикальных (главным образом высотой более 40 м) стен зданий и сооружений, преимущественно постоянного сечения |

|

Горизонтально-перемещаемая |

Бетонирование водоводов, коллекторов, туннелей, возводимых открытым способом (катучая опалубка); обделка туннелей, возводимых закрытым способом (туннельная опалубка) |

|

Подъемно-переставная |

Бетонирование вертикальных высотных сооружений с переменным сечением, например градирни, трубы |

|

Пневматическая |

Бетонирование пространственных монолитных конструкций криволинейного очертания, например сферы, купола и т.п. |

|

Несъемная |

Бетонирование монолитных конструкций без распалубливания, создание гидроизоляции, облицовки, утепления, внешнего армирования и др. Может включаться или не включаться в расчетное сечение монолитной конструкции |

|

Примечание - Типы опалубки применяют в зависимости от вида и размеров бетонируемых конструкций и способа производства бетонных работ. |

|

ПРИЛОЖЕНИЕ Б

(обязательное)

Индексация опалубки конкретной конструкции

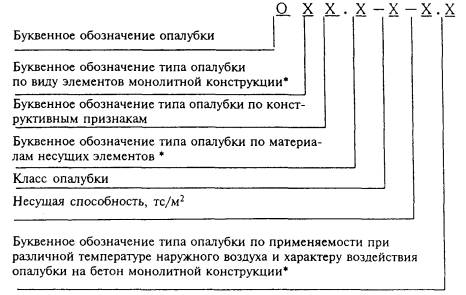

1 Порядок индексации приведен на рисунке Б.1.

* При необходимости по согласованию с заказчиком.

Примечания

1 В индексации опалубки по виду элементов монолитной конструкции приводятся буквенные обозначения только наиболее распространенных элементов (стен, колонн, перекрытий, балок (ригелей), фундаментов, ростверков).

2 Индекс присваивается на основе утвержденного технического задания на проектирование опалубки (или заменяющего документа) организацией, уполномоченной Госстроем России проводить экспертизу технических условий на опалубку (или техническим комитетом по стандартизации и техническому нормированию в строительстве).

Рисунок Б.1

2 Условные обозначения типов опалубки приведены в таблице Б.1.

Таблица Б.1

|

Условные обозначения в соответствии с порядком индексации |

|||||||||||

|

О |

X |

X |

. |

X |

. |

X |

- |

X |

· |

X |

|

|

Тип опалубки по виду элемента монолитной конструкции: |

|

|

|

|

|

|

|

|

|

|

|

|

фундаментов |

|

Ф |

|

|

|

|

|

|

|

|

|

|

ростверков |

|

Р |

|

|

|

|

|

|

|

|

|

|

стен |

|

С |

|

|

|

|

|

|

|

|

|

|

колонн |

|

К |

|

|

|

|

|

|

|

|

|

|

перекрытий (в том числе балочных и ребристых) |

|

П |

|

|

|

|

|

|

|

|

|

|

куполов (сфер, оболочек, сводов) |

|

Кп |

|

|

|

|

|

|

|

|

|

|

пролетных строений мостов, эстакад и других подобных сооружений |

|

М |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тип опалубки по конструктивным признакам: |

|

|

|

|

|

|

|

|

|

|

|

|

мелкощитовая |

|

|

М |

|

|

|

|

|

|

|

|

|

крупнощитовая |

|

|

К |

|

|

|

|

|

|

|

|

|

блочная |

|

|

Б |

|

|

|

|

|

|

|

|

|

объемно-переставная |

|

|

О |

|

|

|

|

|

|

|

|

|

скользящая |

|

|

С |

|

|

|

|

|

|

|

|

|

горизонтально-перемещаемая |

|

|

Г |

|

|

|

|

|

|

|

|

|

подъемно-переставная |

|

|

П |

|

|

|

|

|

|

|

|

|

пневматическая |

|

|

Пн |

|

|

|

|

|

|

|

|

|

несъемная |

|

|

Н |

|

|

|

|

|

|

|

|

|

Тип опалубки по материалам несущих и формообразующих элементов: |

|

|

|

|

|

|

|

|

|

|

|

|

стальная |

|

|

|

|

Ст |

|

|

|

|

|

|

|

алюминиевая |

|

|

|

|

Ал |

|

|

|

|

|

|

|

пластиковая |

|

|

|

|

Пл |

|

|

|

|

|

|

|

деревянная и из деревянных материалов |

|

|

|

|

д |

|

|

|

|

|

|

|

комбинированная |

|

|

|

|

к |

|

|

|

|

|

|

|

прочие материалы |

|

|

|

|

Пм |

|

|

|

|

|

|

|

Класс опалубки: |

|

|

|

|

|

|

|

|

|

|

|

|

первый |

|

|

|

|

|

|

1 |

|

|

|

|

|

второй |

|

|

|

|

|

|

2 |

|

|

|

|

|

третий |

|

|

|

|

|

|

3 |

|

|

|

|

|

Тип опалубки по применяемости при различной температуре наружного воздуха и характеру воздействия опалубки на бетон монолитной конструкции: |

|

|

|

|

|

|

|

|

|

|

|

|

неутепленная |

|

|

|

|

|

|

|

|

|

|

н |

|

утепленная |

|

|

|

|

|

|

|

|

|

|

У |

|

греющая |

|

|

|

|

|

|

|

|

|

|

г |

|

специальная |

|

|

|

|

|

|

|

|

|

|

с |

3 Пример индексации опалубки стен крупнощитовой алюминиевой первого класса несущей способностью 6 тс/м2 утепленной:

ОСК. АЛ-1-6.У ПО ГОСТ Р_____________

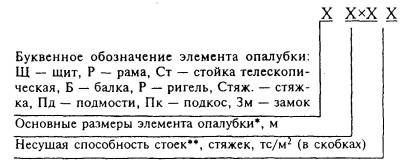

4 Порядок индексации элементов опалубки приведен на рисунке Б.2.

Рисунок Б.2

* Ширина на высоту - для щита, минимальная высота на максимальную высоту - для телескопической стойки, длина - для стяжки, максимальная ширина вставки - для замка и т.п.

** На максимальной высоте.

5 Примеры индексации элементов опалубки.

5.1 Пример индексации щита опалубки шириной 1,2 м и высотой 3 м:

Щ 1,2´3,0

5.2 Пример индексации телескопической стойки минимальной высотой 1,5 м и максимальной высотой 3,7 м, несущей способностью 0,9 тс/м2 на максимальной высоте:

Ст 1,5´3,7 (0,9)

ПРИЛОЖЕНИЕ В

(обязательное)

Номенклатура показателей качества, устанавливаемая в технических условиях на опалубку конкретных типов

В.1 В технических условиях на опалубку конкретных типов устанавливают значения показателей качества, номенклатура которых приведена в таблице В.1.

Таблица В.1

|

Применяемость в технических условиях в зависимости от класса опалубки |

|||

|

1-й класс |

2-й класс |

3-й класс |

|

|

Для всех типов опалубки |

|||

|

Класс опалубки |

+ |

+ |

+ |

|

Несущая способность, тс/м2 |

+ |

+ |

+ |

|

Удельная масса, кг/м2 |

+ |

+ |

+ |

|

Размеры и допуски основных элементов опалубки, мм |

+ |

+ |

+ |

|

Жесткость: |

|

|

|

|

прогиб под нагрузкой, мм |

+ |

+ |

+ |

|

Расчетные нагрузки: |

|

|

|

|

боковое давление бетонной смеси, кгс/м2 |

+ |

+ |

+ |

|

нагрузка при бетонировании перекрытий, кгс/м2 |

+ |

+ |

+ |

|

ветровые нагрузки, кгс/м2 |

+ |

+ |

+ |

|

горизонтальные смещающие нагрузки, кгс/м2 |

+ |

+ |

+ |

|

Адгезия к бетону*: |

|

|

|

|

нагрузка сцепления при отрыве под углами 0°, 45°, 90° (в зависимости от типа опалубки), кгс/м2 |

+ |

+ |

- |

|

Универсальность: |

|

|

|

|

модуль |

+ |

+ |

- |

|

Уровень унификации изделия: |

|

|

|

|

количество унифицированных элементов, шт. |

+ |

+ |

- |

|

Трудоемкость монтажа и демонтажа, чел.-ч |

+ |

+ |

- |

|

Ремонтопригодность: |

|

|

|

|

удельная суммарная трудоемкость ремонта, чел.-ч/ед. оборотов |

+ |

+ |

- |

|

Блочная опалубка внешнего контура (блок-форма) |

|||

|

Размеры щитов и блоков, мм |

+ |

+ |

+ |

|

Угол наклона панелей, град. |

+ |

+ |

+ |

|

Объемно-переставная опалубка |

|||

|

Размеры секций, мм |

+ |

+ |

+ |

|

Пролеты перекрытий, мм |

+ |

+ |

+ |

|

Способ монтажа и распалубки |

+ |

+ |

+ |

|

Скользящая опалубка |

|||

|

Размеры возводимого сооружения, в том числе толщина стен, мм |

+ |

+ |

+ |

|

Тип привода подъемного оборудования и его основные характеристики |

+ |

+ |

+ |

|

Способ монтажа, подъема и демонтажа |

+ |

+ |

+ |

|

Горизонтально-перемещаемая опалубка |

|||

|

Катучая |

|||

|

Длина щитов, мм |

+ |

+ |

+ |

|

Уклон щита, град. |

+ |

+ |

+ |

|

Скорость горизонтального передвижения опалубки, м/ч |

+ |

+ |

- |

|

Туннельная |

|||

|

Размеры туннелей, мм |

+ |

+ |

+ |

|

Способ монтажа, распалубки и перемещения |

+ |

+ |

+ |

|

Подъемно-переставная опалубка |

|||

|

Размеры щитов и сооружения, мм |

+ |

+ |

+ |

|

Толщина стен (пределы перемещения щитов), мм |

+ |

+ |

+ |

|

Тип привода подъемного оборудования и его основные характеристики |

+ |

+ |

+ |

|

Способ монтажа, подъема и распалубки |

+ |

+ |

+ |

|

Пневматическая опалубка |

|||

|

Размеры опалубки, мм |

+ |

+ |

+ |

|

Способ монтажа, подъема, перемещения и распалубки |

+ |

+ |

+ |

|

Избыточное давление, Па |

+ |

+ |

+ |

|

Несъемная опалубка |

|||

|

Характеристика материала опалубки в зависимости от назначения**, в том числе: |

|

|

|

|

водопроницаемость |

+ |

+ |

+ |

|

включение или невключение в расчетное сечение монолитных конструкций |

+ |

+ |

+ |

|

Греющая опалубка |

|||

|

Характеристики нагревателей: |

|

|

|

|

вид нагревателя |

+ |

+ |

+ |

|

материал и характеристики изоляции, в том числе электрическое сопротивление, МОм |

+ |

+ |

+ |

|

номинальное напряжение, В |

+ |

+ |

+ |

|

номинальная мощность, кВт |

+ |

+ |

+ |

|

рабочая температура, град. |

+ |

+ |

+ |

|

Перепады температур, град. |

+ |

+ |

+ |

|

Вид и характеристики утеплителя, в том числе: |

|

|

|

|

плотность, кг/м3 |

+ |

+ |

+ |

|

коэффициент теплопроводности, Вт/м×°С |

+ |

+ |

+ |

|

* В зависимости от продолжительность контакта бетона с опалубкой в часах. ** Для облицовки или гидроизоляции. Примечания 1 Знак «+» означает, что для данного класса опалубки необходимо установить показатель качества. 2 Знак «-» означает необязательность установки показателя качества для данного класса опалубки. |

|||

ПРИЛОЖЕНИЕ Г

(обязательное)

Нагрузки и данные для расчета опалубки

1 Вертикальные нагрузки

1.1 Собственная масса опалубки определяется по чертежам.

1.2 Масса бетонной смеси принимается: для тяжелого бетона 2500 кг/м3, для других бетонов - по фактической массе.

1.3 Масса арматуры принимается по проекту, при отсутствии проектных данных - 100 кг/м3.

1.4 Нагрузки от людей и транспортных средств - 250 кгс/м2. Кроме того, опалубка должна проверяться на сосредоточенную нагрузку от технологических средств согласно фактическому возможному загружению по проекту производства работ (ППР).

2 Горизонтальные нагрузки

2.1 Ветровые нагрузки принимают по СНиП 2.01.07.

2.2 Максимальное боковое давление бетонной смеси Рmax, кгс (тс)/м2.

2.2.1 При уплотнении смеси наружными вибраторами (а также внутренними при радиусе действия вибратора R ³ Н, где H - высота опалубки, м) давление принимается гидростатическим с треугольной эпюрой распределения давления в соответствии с рисунком Г.1,а.

Pmax = gH

Результирующее давление

P = gH2/2.

2.2.2 При уплотнении бетонной смеси внутренними вибраторами

Pmax = g(0,27V+0,78)K1K2,

где g - объемная масса бетонной смеси, кг/м3;

V - скорость бетонирования (скорость заполнения опалубки по высоте), м в течение часа;

K1 - коэффициент, учитывающий влияние подвижности (жесткости) бетонной смеси, K1 = 0,8 для смесей с о.к. (осадкой конуса) 0 - 2 см; K1 = 1 для смесей с о.к. 2 - 7 см; K1 = 1,2 для смесей с о.к. 8 и более 8 см;

K2 - коэффициент, учитывающий влияние температуры бетонной смеси:

K2 = 1,15 для смесей с температурой 5 - 10 °С;

K2 = 1,0 » » » » 10 - 25 °С

K2 = 0,85 » » » » более 25 °С.

2.2.3 Динамические нагрузки, возникающие при выгрузке бетонной смеси, принимаются по таблице ГЛ.

2.2.4 Нагрузки от вибрирования бетонной смеси принимаются 400 кгс/м2.

2.2.5 Коэффициенты запаса при расчете давления бетонной смеси принимаются по таблице Г.2.

2.2.6 Расчетная эпюра давления бетонной смеси - согласно рисунку Г.1,б.

Hmax - высота, на которой достигается максимальное давление бетонной смеси, м

hmax = Pmax/g,

где g - объемная масса для тяжелого бетона, принимается равной 2500 кг/м3.

2.2.7 Максимальные нагрузки во всех случаях с учетом всех коэффициентов должны приниматься не выше гидростатических.

Рисунок Г.1 - Расчетные эпюры бокового давления бетонной смеси

а - гидростатическое давление; б - расчетное давление при уплотнении смеси внутренними вибраторами

Таблица Г.1 - Дополнительные динамические нагрузки, возникающие при выгрузке бетонной смеси

|

Способ подачи бетонной смеси в опалубку |

Нагрузка, кгс/м2 |

|

Спуск по лоткам, хоботам |

400 |

|

Выгрузка из бадей вместимостью: |

|

|

до 0,8 м3 |

400 |

|

более 0,8 м3 |

600 |

|

Укладка бетононасосами |

800 |

Таблица Г.2 - Коэффициенты запаса при расчете давления бетонной смеси

|

Коэффициент |

|

|

Собственный вес опалубки |

1,1 |

|

Вес бетонной смеси и арматуры |

1,2 |

|

От движения людей, транспортных средств, сосредоточенные нагрузки |

1,3 |

|

От вибрирования бетонной смеси |

1,3 |

|

Боковое давление бетонной смеси |

1,3 |

|

То же, при бетонировании колонн |

1,5 |

|

Динамические при выгрузке бетонной смеси в опалубку |

1,3 |

Ключевые слова: тип опалубки, класс опалубки, оборачиваемость, точность изготовления и монтажа